MRB评审记录表

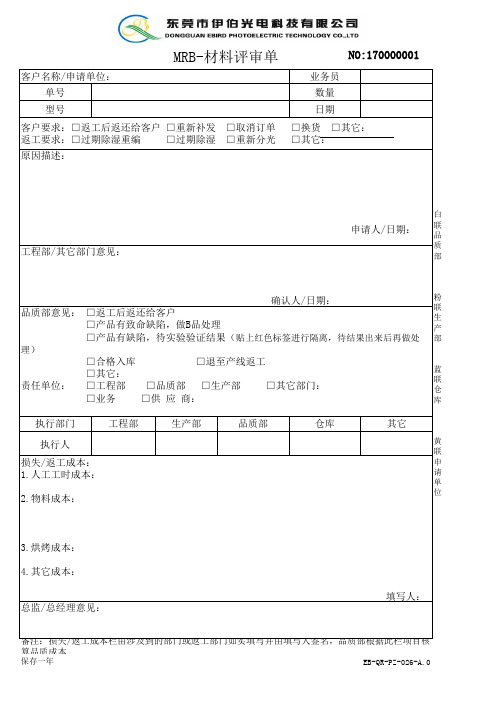

MRB材料评审单

NO:170000001

客户名称/申请单位: 单号

业务员 数量

型号

日期

客户要求:□返工后返还给客户 □重新补发 □取消订单 返工要求:□过期除湿重编 □过期除湿 □重新分光

原因描述:

□换货 □其它: □其它:

工程部/其它部门意见:

白

申请人/日期:

联 品

质

部

确认人/日期:

粉

品质部意见: □返工后返还给客户

生产部

品质部

仓库

其它

黄 联 申 请 单 位

3.烘烤成本: 4.其它成本:

总监/总经理意见:

填写人:

备注:损失/返工成本栏由涉及到的部门或返工部门如实填写并由填写人签名,品质部根据此栏项目核

算品质成本

保存一年

EB-QR-PZ-026-A.0

联 生

□产品有致命缺陷,做B品处理

产

□产品有缺陷,待实验验证结果(贴上红色标签进行隔离,待结果出来后再做处 部

理)

□合格入库

□退至产线返工

□其它: 责任单位: □部门:

蓝 联 仓

□业务 □供 应 商:

库

执行部门

工程部

执行人

损失/返工成本: 1.人工工时成本:

2.物料成本:

不合格品处理单(MRB)

报废

相 关

□采购

部 □技术

门 评 □质量

审 □生产

□市场

不合格 最终处理方式

□ 退□货 10□0% 返□工 让□步 报废

退货 可□于供 方□挑供 方扣处除 当批

其他说明

审核 /日

签字 /日

副总经理意见

跟踪验证

1. 不2合. 产品

3. □是

签字 /日

□否 开启《纠正预防措施要求单》 CAR NO:

注:【 本单一式三联

验证

核准

人/

/日

① 质量留存联(白) ② 检验联(红) ③ 仓管联(蓝)】

签字/日期

表单编号:SJ-RL-Q-0004 E/0

产品名称 □ 供方

不合格品处理单

□紧急

□特急

No. 规格型号/料号 总数量/抽检数 抽检不合格数 不合格严重性 □严重 □一般

□轻微

不合格描述

检验 员/

评审部门 (勾选)

退货

100% 挑选

返工 返修

让步 接收

MRB单

共1 页

第1 页

MRB单

版次:

填单人:

日期:

日期:

原材料 不良来源

制程

设计

其他

不良描述

MRB评审 □特采 评审意见: 采购 评审人: □特采 评审意见: 生管 评审人: □厂内返工 日期: □退回供应商 □供应商返工 □厂内返工 日期: □退回供应商 □供应商返工 □厂内返工 □退回供应商

□特采 评审意见: 生产

□供应商返工

□特采 评审意见: 品质

□供应商返工

评审人: □厂内返工

日期: □退回供应商

□特采 评审意见: 设计

□供应商返工

评审人: □厂内返工

日期: □退回供应商

□特采 评审意见: 最终

日期: □退回供应商

评审人:

日期:

物料评审会(MRB)

文件编号:版本:A∕0制订日期:修订日期:拟案单位:PMC/品质部发行章:Revision History 修订记录1.目的建立不良品信息沟通和处理平台,及时处理不良品,快速合理的进行品质缺陷判定。

2. 适用范围经IQC检查后判定为不合格(异常)物料的所有外来物料。

3.定义4.职责PMC经理负责协调MRB会议,品管部经理负责对不合格(异常)物料进行判定。

5.工作程序5.1 PMC安排每日MRB会议来检讨拒收物料是否急用,并对拒收物料做出处理。

5.2 MRB成员由物控/采购/开发/PE/品管/生产/QA/IQC等部经理或负责人组成,若有其它必要时临时邀请其它部门相关人员,如果判定有争议,最终由品管部经理决定。

5.2.1 IQC:提供进料品质异常的《IQC检查报告》,检验记录表上正确记录及说明物料的不良原因、比例,并提供相应的不良样品。

根据物料的最终评审结果对物料做出对应标识并进行品质跟踪处理。

5.2.2 PMC:PMC经理根据物料使用需求的轻重缓急情况对物料做出初步评审,并安排MRB 会议。

5.2.3 采购部:对所退货的物料与供应商重新确认交期和反馈,并负责按期按质将物料跟踪回厂。

5.2.4 MRP评审小组:对急需的物料,首先由采购确认如重新送货不能满足使用日期时,则由MRB小组成员进行评审处理,评审小组根据物料的不良现象作出特采、加工、挑选、退货的决定。

5.2.5 生产部:如果需要生产部加工、挑选使用的物料,需生产部协助处理。

5.2.6 PE/开发部:提供对物料处理、品质改善的加工、挑选的技术处理。

5.3 MRB会议需对所有IQC拒收的物料进行处理,原则上非急用的拒收物料,须采购安排退回供应商处理好后再送货。

5.4 根据拒收物料的性质,MRB通常有以下四种处理结果5.4.1 照用:接受照常(降低标准)使用,无需另行加工使用。

5.4.2 返工使用:须返工后才可用于生产。

5.4.3 挑选使用:只能挑选合格的物料才可用于生产,若是程度限收需品管部经理手签样品供生产部、QA、IQC参考使用。

物料评审表

送验数量

抽验数量

检验水准

2

加严 正常 放宽 全检

3

AQL Cr=

Maj=

Min=

4

Ac/Re

5

备注:

合计

检验员

审核

品质部

签名

MRB PMC部

小 组

工程部

意 生产部

签名 签名 签名

见

采购部

采购跟进:筛选/加工费用:□计费扣款;□不计费

签名 退货后处理:□补退货 □扣款 需财务跟进:□是 □否

MRB评审小组初步评定结论:

工程部

意 生产部

签名 签名 签名

见 采购部

签名

采购跟进:筛选/加工费用:□计费扣款;□不计费 退货后处理:□补退货 □扣款 需财务跟进:□是 □否

MRB评审小组初步评定结论:

最 终

批准

签名: 退货 筛选(供应商 生产部 品质部) 特采 报废 再加工(供应商 生产部 品质部) 其它

日期:

筛选/加工处理结果:良品: PCS 不良品: PCS 消耗总工时: 小时

审核:

检验日期:

P/N

供应商名称

供应商编号

收货日期

采购单号 零部件名称/描

项 目

述 检查项目

1

制造商名称 问题描述

制造商型号

批号

送检单号

CR

Maj

Min

不良 率

送验数量

抽验数量

检验水准

2

加严 正常 放宽 全检

3

AQL Cr=

Maj=

Min=

4

Ac/Re

5

备注:

合计

检验员

审核

品质部

签名

MRB表格

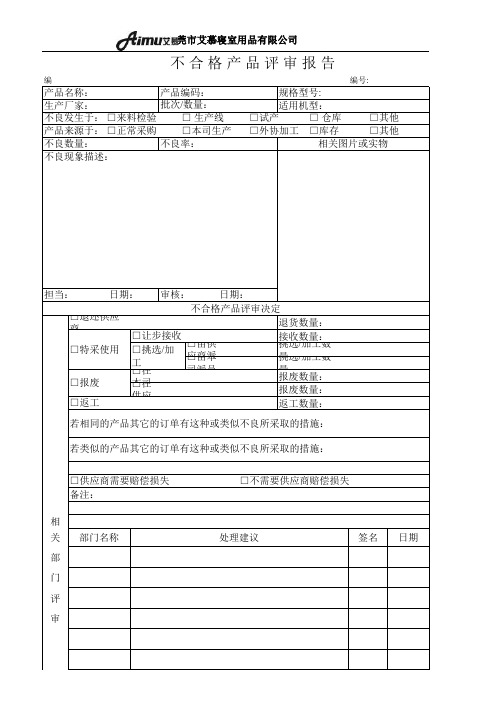

不合格产品评审报告

报告

编

产品名称:

产Hale Waihona Puke 编码:规格型号:编号:

生产厂家:

批次/数量:

适用机型:

不良发生于: □来料检验 □ 生产线 □试产

□ 仓库

□其他

产品来源于: □正常采购 □本司生产 □外协加工 □库存

□其他

不良数量:

不良率:

相关图片或实物

不良现象描述:

担当:

日期: 审核:

□供应商需要赔偿损失 备注:

相 关 部门名称 部 门 评 审

□不需要供应商赔偿损失

处理建议

签名 日期

最终 判定

日期:

□退还供应 商 □特采使用

□报废 □返工

不合格产品评审决定

退货数量:

□让步接收

□挑选/加 工 □在

□由供 应□商由派 本 司派员

本□司在

供应

接挑收选数/加量工:数 量挑:选/加工数 量报:废数量: 报废数量: 返工数量:

若相同的产品其它的订单有这种或类似不良所采取的措施:

若类似的产品其它的订单有这种或类似不良所采取的措施:

MRB不合格品评审报告

长期对策:

责

任

单

位

填

审核人:

填写品初步处理意见

返工 □挑选

品

(QE或品质部课级以上主管填写) 责任单位:

执行单位:

质

□需责任单位回

部

评审意见会签(如各复部门会签有异□议则需总经理判决)

品管部意见

□同意 □不同意,建议:

意见

意见

意见

意见

意见

□同意

□同意

□同意

□同意

□同意

参

□不同意,建议: □不同意,建议:

□不同意,建议: □不同意,建议: □不同意,建议:

与 评

审

部

门

签名:

签名:

签名:

签名:

签名:

签名:

总经理判决(最终处置结论)

总 经 理

验证结果:横向展开到相似工艺、相似外观结构的机种或生产现场 品 质

品

□可结案

□不能结案

□其它

质

验证人:

核准

部

备注: 1.此表使用时机:适用公司内部所有批量不良、重复发生不良、客诉不良; 2.品质部界定责任单位、执行单位,同时此表的评审意见会签栏由各部门主管或经理填写; 3.若责任单位或执行单位不执行,则由不配合单位召集相关单位做评审并签核到总经理室; 4.阳川厂内缺失处理时效1天内有临时对策,2天内回复长期对策,厂外处理时效为3个工作日内;

本报告一式三份:(白色)执行部门;(黄色)计划;(蓝色)品质部

德信诚有限公司

不合格品评审处理报告(MRB)

No:

不良品来源 □供应商 □部门

□来料 制程

□客户名称

□ □成

产品名称

料号/规格

MRB管理办法(含表格)

MRB管理办法(ISO9001-2015)1.目的:为迅速处理物料品质异常,及时提出纠正措施,满足生产需求,特制定此管理办法。

2.范围:适用于本公司物料异常的处理。

3.定义:无4.职责:4.1物控部:负责物料需求缓急信息的沟通确认。

4.2品质部:负责物料改善效果的追踪,品质报告的提交及MRB评审会议的召集与最终裁决。

4.3生产部:负责纠正措施的执行。

4.4工程部:负责纠正措施的提出与指导。

5.作业内容:5.1.物料检验不合格处理:5.1.1物料到仓后,仓库需依送货单据进行收料确认,再交品质部IQC做进料检验,检验合格时需作上合格标识置于合格区域;检验不合格需作上不合格标识置于不合格区域,同时提交《IQC检验报告》知会物控部及采购部,物控部根据物料需求缓急情况决定是否需召集MRB评审会议(如为急料,则由品质部IQC负责召集物控部、工程部、生产部、品质部负责人评审裁决不合格物料如何处理;如不是急料,则无需召集评审会,直接判退处理)。

5.1.2制程中首检、巡检、全检发现来料不合格超标时,生产部应立即贴上不合格标识,隔离摆放,并通知IQC处理,具体详情依照《不合格品控制程序》执行。

5.1.3MRB评审处理方案由品质部负责人进行最终裁决,如评审最终裁决为拒收则此批不合格物料不能使用作退货处理,如评审最终裁决为特采,则由工程部提供加工方法和加工合格样板,生产部根据样板及加工方法进行相关的操作(如客户有特别要求时必须由客户提供样板),IQC确认是否符合要求,IPQC负责加工过程的监控,具体详情依照《不合格品控制程序》执行。

5.2处理方式5.2.1拒收:如上述不合格物料评审最终裁决为拒收处理,则由IQC负责做好不合格的标识同时联系供应商或客户处理,寻求解决方案并跟踪改善情况,物控部仓管负责做好退货隔离处置。

5.2.2特采:如上述不合格物料评审最终裁决为特采处理,则按照以下三种方式执行。

a)直接使用:无条件放行,直接使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日期:

不合格品料号 批次 不合格品类型 产品来源 不合格数量 不合格现象描述: □ 来料检验 □ 正常采购 □ □ 图号/规格型号 数量 制程检验 外协加工 不良率 □ 成品检验 □ 本司量产

No:

供应商/客户 适用机型 □ 小批试产 □ 其他 相关库存情况 采购在途 原材料库存 在制品 □ 其他

挑选数量: 返修数量: 报废数量:

是否需要供应商赔偿损失: 备注: 审批 副总经理

□ 是

□ 否

总经理

表单编号FM-QC-002

申请原因:

半成品库存 成品库存 其他

MRB申请人: 部门 管理部 相 关 部 门 评 审 采购部 工程部 生产部 业务部 品保部 □ 拒收 □ 让步接收 □ 加工使用 最 终 判 定 □ 挑选 □ 返修 □ 报废

部门负责人审核: 评审意见 签名

□ 退货

□ 换货

退货数量: 接收数量: 加工数量:

□ 供应商挑选 □ 我司挑选