应用Solidworks进行自上而下设计的二个实例

SOLIDWORKS自顶而下设计常规手段基础篇:孤立和去除外部参考

SOLIDWORKS自顶而下设计常规手段基础篇:孤立和去除外

部参考

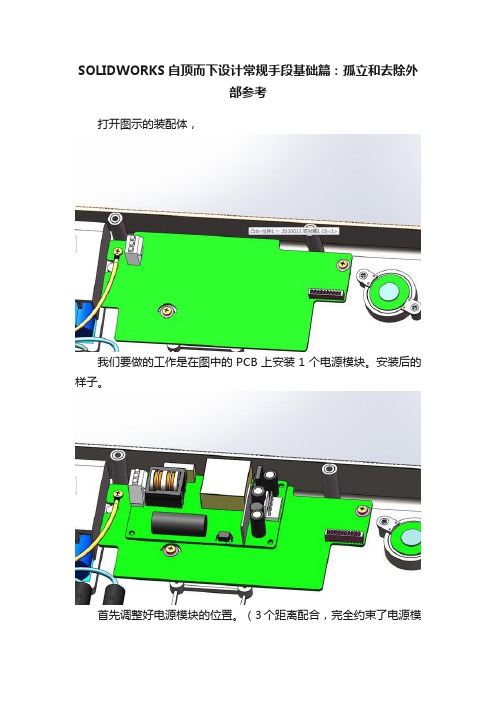

打开图示的装配体,

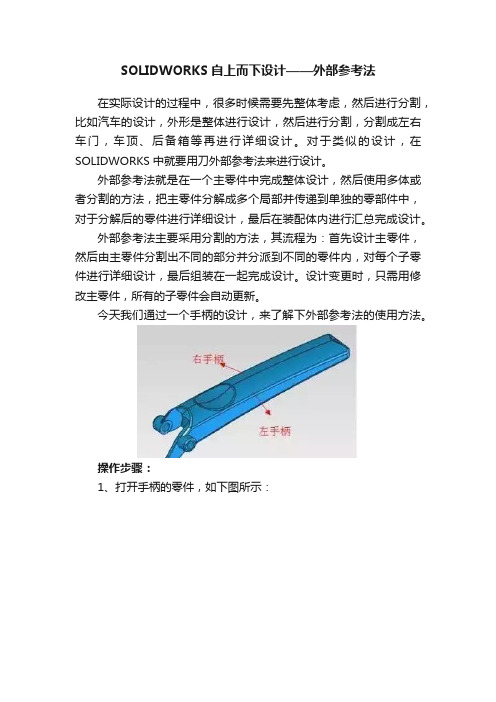

我们要做的工作是在图中的PCB上安装1个电源模块。

安装后的样子。

首先调整好电源模块的位置。

(3个距离配合,完全约束了电源模

块的空间位置)

按住CTRL 键,选中这两块PCB板。

右键,选择孤立。

孤立就是简化图面显示的意思。

孤立就是简化图面显示的意思。

孤立就是简化图面显示的意思。

图面清爽了许多。

选中下面的PCB板,右键,选择编辑零件。

进入所谓的装配体中编辑零件模式。

选中图示的面,开始建立草图。

利用电源板的固定孔,画4个同心圆

退出草图。

建立切除特征。

这样,利用电源板的固定孔,我们在下面的PCB上也做出了4个固定孔。

这就是自顶而下设计最常用的办法。

打开下面的PCB板,发现刚才建立的切除特征后面有1个箭头,这是带有外部参考的意思。

我们可以去掉这个参考。

编辑草图

进入显示和删除几何关系

查看图中的箭头有4个,全部删除。

全部删除。

全部删除。

退出草图。

特征后面的箭头不见了。

Solidworks自顶向下设计

设计坐堂,如何用好SW的自顶向下装配设计?设计不仅仅是将零件的三维模型和二维工程图做出来,设计还包含零部件的计算分析,干涉检查,运动模拟及分析,另外设计要考虑的问题很多,如:表面质量,修改方便性等。

这样,如何在设计最初就有一个好的整体规划就显得尤为重要,他将直接影响到你后续设计的方便性等。

如下是一幅图片,此模型论坛提供下载,将以发动机为例讲述在SW中的一种设计思路,图片仅供参考。

一提到发动机,我们最先想到的就是曲柄连杆机构,那么在此项设计中曲柄连杆就是整个发动机运动之筋骨。

设计之初,很多因素不确定,而且很多零件还不知道在将来的装配环境中合不合理,是否能够如期而动?但是设计并非无迹可寻,因为要做一个产品,你首先得有一个大体轮廓,或是根据已有产品进行改型。

例如做减速机设计,各齿轮之大体中心距,输入输出功率等都应是已知因素,那么设计的任务就是根据这些已知因素来求出一些未知因素。

在零件没有设计出来以前,就对整个零部件进行运动验证是一个好的思路,它能保证你没有大错误,但是零件的特征一个一个的建立总是麻烦的,所以我们在SW中用线条来代替实体的零件进行运动模拟,以期在设计之初最大程度的减少工作量,而直接看到最终运动结果。

这也如在3D Max在做人物动画时先绘制骨骼,然后再往上赋予肌肉的原理是一样的。

上图的线架构运动模拟是如何建立的??第一步,建立曲轴线模型如图,然后将其存成一个零件。

注意在其曲拐中间部位建立一基准平面,以备后来装配之需。

同时大家也注意到,此图片是用JPEG格式存成的,所以不太清晰,而同类图片(颜色不丰富)的话用GIF格式则效果较好,以下的图片全采用了GIF格式。

第二步,建立连杆线条模型。

第三步,建立活塞线条模型。

本来是可以用一个圆圈代替的,但为了形像一点用了两个圆。

第四步,建立缸套。

简单一点,用一个圆代替。

第五步,建立一装配体,将以上四文件拖入装配体中,注间将拖入的第一个零件高为浮动,我在此先拖入曲轴。

Solidwork自下而上设计培训教程

广州有道资料网Solidwork自下而上设计培训教程设计方法(Design Methods)您可以使用自下而上设计来生成装配体,或使用自上而下进行设计,或两种方法结合使用。

自下而上设计方法自下而上设计法是比较传统的方法。

您先设计并造型零件,然后将之插入装配体,接着使用配合来定位零件。

若想更改零件,您必须单独编辑零件。

这些更改然后可在装配体中看见。

自下而上设计法对于先前建造、现售的零件,或者对于诸如金属器件、皮带轮、马达等之类的标准零部件是优先技术。

这些零件不根据您的设计而更改其形状和大小,除非您选择不同的零部件。

自上而下设计法自上而下设计法在 SolidWorks 帮助中也称为"关联设计"。

在自上而下设计法中,零件的形状、大小及位置可在装配体中设计。

例如:∙您可造型一马达托架,这样它大小始终正确以托住马达,即使您移动马达。

SolidWorks 自动调整马达托架的大小。

该功能对于诸如托架、器具、及外壳之类的零件尤其有帮助,这些零件的目的主要是将其它零件托在其正确位置。

您也可对某些否则使用自下而上设计法的特征(如定位销)使用自上而下设计法。

∙复印机的设计可在布局草图中展开布局,其成分代表复印机的皮带轮、卷筒、皮带、以及其它零部件。

您根据此草图生成 3D 零部件。

当您在草图中移动各成分或调整大小时,SolidWorks 在装配体中自动移动 3D 零部件或调整大小。

草图的速度和灵活性允许您在构造 3D 几何体之前尝试设计的各种版本,并在一中心位置进行众多类型的更改。

自上而下设计方法的优点是在设计更改发生时所需改制更少。

零件根据您所创建的方法而知道如何自我更新。

您可在零件的某些特征上、完整零件上、或整个装配体上使用自上而下设计方法技术。

在实践中,设计师通常使用自上而下设计方法来布局其装配体并捕捉对其装配体特定的自定义零件的关键方面。

广州有道资料网。

SOLIDWORKS自上而下设计——外部参考法

SOLIDWORKS自上而下设计——外部参考法在实际设计的过程中,很多时候需要先整体考虑,然后进行分割,比如汽车的设计,外形是整体进行设计,然后进行分割,分割成左右车门,车顶、后备箱等再进行详细设计。

对于类似的设计,在SOLIDWORKS中就要用刀外部参考法来进行设计。

外部参考法就是在一个主零件中完成整体设计,然后使用多体或者分割的方法,把主零件分解成多个局部并传递到单独的零部件中,对于分解后的零件进行详细设计,最后在装配体内进行汇总完成设计。

外部参考法主要采用分割的方法,其流程为:首先设计主零件,然后由主零件分割出不同的部分并分派到不同的零件内,对每个子零件进行详细设计,最后组装在一起完成设计。

设计变更时,只需用修改主零件,所有的子零件会自动更新。

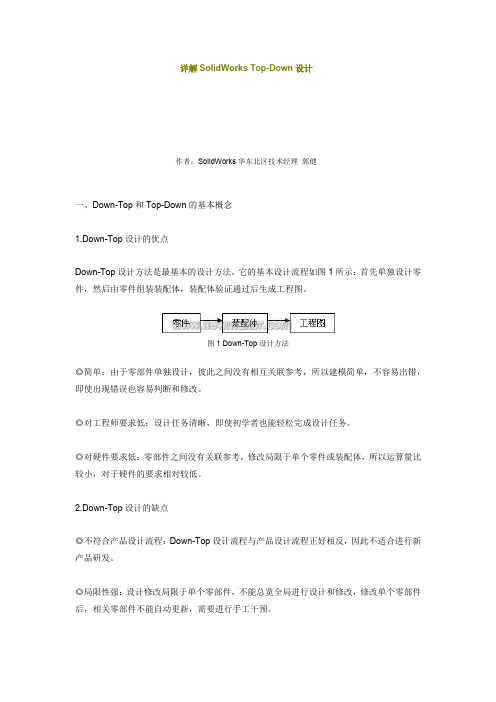

今天我们通过一个手柄的设计,来了解下外部参考法的使用方法。

操作步骤:1、打开手柄的零件,如下图所示:2、手柄的整体设计完成后,需要将其分为左手柄和右手柄两个部分,分割后的各部分实体插入到新的零件中分别进行详细的设计。

在这里我们选择前视基准面作为分割工具将其分割为两个实体。

选择【插入】/【特征】/【分割】命令,利用前视基准面切除零件,将手柄模型分割为两部分实体,双击分割后的实体,弹出一个保存为新零件的窗口,分别将新零件命名为左手柄和右手柄。

保存后的零件自动生成并打开,该零件只是作为原理图的基体零件,不附带任何特征,步骤如下图所示:3、打开右手柄基体零件,可以看到有关联符号产生,在基体零件-手柄上鼠标右键,可以选择在关联中编辑进行修改,也可以列举外部参考进行参考查看。

现在如果要基于右手柄进行额外的设计,对基体零件不会产生任何影响。

而基体的修改则会对后续的特征有影响。

4、打开手柄原理图模型的零件,在设计树上方的实体文件夹,右键选择【保存实体】,将此手柄模型生成的实体保存为零件并创建成装配体,在保存实体窗口下面点击【生成装配体】的“浏览”按钮,给保存的装配体命名“手柄装配体”,就可将保存出以分割的多实体为基体零件的装配体,如下图所示:注:使用外部参考法创建模型的优点在于:所有相关零部件在同一个主零件中完成,这样就不会产生复杂的关联参考,并且修改容易。

SolidWorks自上而下的设计方法

SolidWorks自上而下的设计方法本文介绍了SolidWorks自上而下的设计方法。

一、Down-Top和T op-Down的基本概念1.Down-Top设计的优点Down-Top设计方法是最基本的设计方法,它的基本设计流程如图1所示:首先单独设计零件,然后由零件组装装配体,装配体验证通过后生成工程图。

图1 Down-T op设计方法◎简单:由于零部件单独设计,彼此之间没有相互关联参考,所以建模简单,不容易出错,即使出现错误也容易判断和修改。

◎对工程师要求低:设计任务清晰,即使初学者也能轻松完成设计任务。

◎对硬件要求低:零部件之间没有关联参考,修改局限于单个零件或装配体,所以运算量比较小,对于硬件的要求相对较低。

2.Down-Top设计的缺点◎不符合产品设计流程:Down-Top设计流程与产品设计流程正好相反,因此不适合进行新产品研发。

◎局限性强:设计修改局限于单个零部件,不能总览全局进行设计和修改,修改单个零部件后,相关零部件不能自动更新,需要进行手工干预。

3.Down-Top设计的适用范围◎SolidWorks软件初步引入,对已有2D图样进行三维转化阶段,尤其适合初学者,或者刚刚完成初级/中高级培训的企业。

◎已有产品的变型设计和局部修改,这种针对局部进行的修改适用于Down-T op设计。

4.Top-Down设计的优点Top-Down设计属于SollidWorks的高级设计方法,设计流程如图2所示。

图2 Top-Down设计流程◎符合产品开发流程:由图2可知,Top-Down设计流程与产品研发流程基本一致,符合现有的设计习惯,可以完全融合到产品研发中。

◎全局性强:总图修改后,设计变更能自动传递到相关零部件,从而保证设计一致。

◎效率高:一处修改而全局变化。

在系列零件设计中效率更高:主参数修改→零部件自动更新→所有工程图自动更新,一套新的产品数据自动生成,现在用几个小时就能完成原来几周的工作量。

详解SolidWorksTop-Down设计

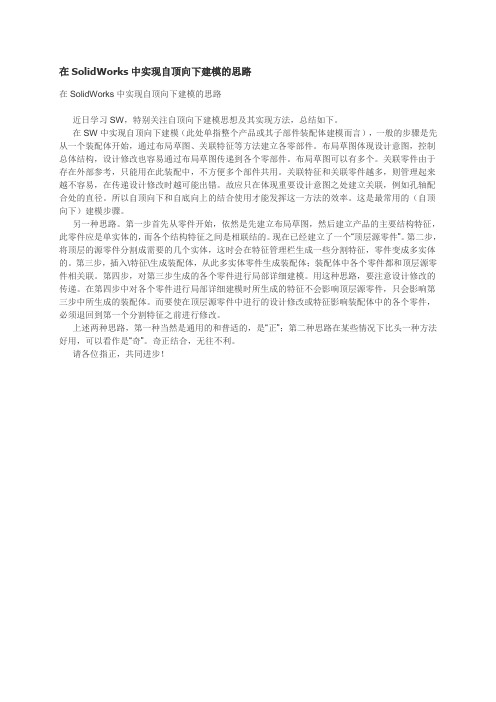

详解SolidWorks Top-Down设计作者:SolidWorks华东北区技术经理郭健一、Down-Top和Top-Down的基本概念1.Down-Top设计的优点Down-Top设计方法是最基本的设计方法,它的基本设计流程如图1所示:首先单独设计零件,然后由零件组装装配体,装配体验证通过后生成工程图。

图1 Down-Top设计方法◎简单:由于零部件单独设计,彼此之间没有相互关联参考,所以建模简单,不容易出错,即使出现错误也容易判断和修改。

◎对工程师要求低:设计任务清晰,即使初学者也能轻松完成设计任务。

◎对硬件要求低:零部件之间没有关联参考,修改局限于单个零件或装配体,所以运算量比较小,对于硬件的要求相对较低。

2.Down-Top设计的缺点◎不符合产品设计流程:Down-Top设计流程与产品设计流程正好相反,因此不适合进行新产品研发。

◎局限性强:设计修改局限于单个零部件,不能总览全局进行设计和修改,修改单个零部件后,相关零部件不能自动更新,需要进行手工干预。

3.Down-Top设计的适用范围◎SolidWorks软件初步引入,对已有2D图样进行三维转化阶段,尤其适合初学者,或者刚刚完成初级/中高级培训的企业。

◎已有产品的变型设计和局部修改,这种针对局部进行的修改适用于Down-Top设计。

4.Top-Down设计的优点Top-Down设计属于SollidWorks的高级设计方法,设计流程如图2所示。

图2 Top-Down设计流程◎符合产品开发流程:由图2可知,Top-Down设计流程与产品研发流程基本一致,符合现有的设计习惯,可以完全融合到产品研发中。

◎全局性强:总图修改后,设计变更能自动传递到相关零部件,从而保证设计一致。

◎效率高:一处修改而全局变化。

在系列零件设计中效率更高:主参数修改→零部件自动更新→所有工程图自动更新,一套新的产品数据自动生成,现在用几个小时就能完成原来几周的工作量。

在SolidWorks中实现自顶向下建模的思路

在SolidWorks中实现自顶向下建模的思路在SolidWorks中实现自顶向下建模的思路近日学习SW,特别关注自顶向下建模思想及其实现方法,总结如下。

在SW中实现自顶向下建模(此处单指整个产品或其子部件装配体建模而言),一般的步骤是先从一个装配体开始,通过布局草图、关联特征等方法建立各零部件。

布局草图体现设计意图,控制总体结构,设计修改也容易通过布局草图传递到各个零部件。

布局草图可以有多个。

关联零件由于存在外部参考,只能用在此装配中,不方便多个部件共用。

关联特征和关联零件越多,则管理起来越不容易,在传递设计修改时越可能出错。

故应只在体现重要设计意图之处建立关联,例如孔轴配合处的直径。

所以自顶向下和自底向上的结合使用才能发挥这一方法的效率。

这是最常用的(自顶向下)建模步骤。

另一种思路。

第一步首先从零件开始,依然是先建立布局草图,然后建立产品的主要结构特征,此零件应是单实体的,而各个结构特征之间是相联结的。

现在已经建立了一个“顶层源零件”。

第二步,将顶层的源零件分割成需要的几个实体,这时会在特征管理栏生成一些分割特征,零件变成多实体的。

第三步,插入\特征\生成装配体,从此多实体零件生成装配体;装配体中各个零件都和顶层源零件相关联。

第四步,对第三步生成的各个零件进行局部详细建模。

用这种思路,要注意设计修改的传递。

在第四步中对各个零件进行局部详细建模时所生成的特征不会影响顶层源零件,只会影响第三步中所生成的装配体。

而要使在顶层源零件中进行的设计修改或特征影响装配体中的各个零件,必须退回到第一个分割特征之前进行修改。

上述两种思路,第一种当然是通用的和普适的,是“正”;第二种思路在某些情况下比头一种方法好用,可以看作是“奇”。

奇正结合,无往不利。

请各位指正,共同进步!。

SolidWorks三维设计及运动仿真实例教程 实例15 自上而下脚轮的装配设计

自上而下设计的类型

编辑零部件的设计方法(混合法) 布局草图的设计方法

自上而下设计时界面的变化

整个装配体从布局草图开始自上而下设计。通

自上而下的设计步骤

基于布局草图的装配体设计 常,首先通过绘制一个或多个布局草图,定义零部

件位置和装配总体尺寸(如长度尺寸)等;然后,

在生成零件之前,分析机构运动关系,优化布局草

以按照装配模型的最基本的功能和要求,在装配

基于布局草图的装配体设计 体顶层构筑布局草图,用这个布局草图来充当装 配模型的顶层骨架。随后的设计过程基本上都是

在这个基本骨架的基础上进行复制、修改、细化

和完善,最终完成整个设计过程。

布局草图对装配体的设计是一个非常有用的

工具,使用装配布局草图可以控制零部件和特征

Solidworks

三维设计及运动仿真实例教程

Solidworks

三维设计及运动仿真实例教程

教你玩转三维设计

实例15 自上而下脚轮的装配设计

15.1自上而下设计的基础知识 15.2虚拟零部件概述

15.3自上而下脚轮的装配设计

Solidworks

三维设计及运动仿真实例教程

教你玩转三维设计

实例15 自上而下脚轮结构的装配合理性。

自上而下设计的基础知识 虚拟零部件概述 自上而下脚轮的装配设计

自上而下设计的类型

由于自上而下设计是从装配模型的顶层开始, 通过在装配环境建立零部件来完成整个装配模型

自上而下设计时界面的变化 设计的方法,所以,在装配设计的最初阶段,可

自上而下的设计步骤

自上而下设计的类型

编辑零部件的设计方法(混合法) 布局草图的设计方法

自上而下设计时界面的变化

零件的某些特征通过参考装配体中的其他零件