曲轴轴向间隙的测量方法

(完整版)曲柄连杆机构故障诊断与检修

4.活塞更换的条件

(1)配缸间隙过大。 (2)销座孔或环槽磨损严重。 (3)活塞拉伤。

注意点

在发动机大修或更换气缸套时, 应同时更换 全部活塞。

5.活塞选配的要求

(1)选配与气缸同级尺寸的活塞。 (2)同一组活塞应选用同一厂家生产的同级产品。 (3)同一组活塞中, 各活塞的重量差不超过规定

注意点

(1)按活塞的实际尺寸, 以修配法加工气缸。 (2)配缸间隙应符合原厂规定。

7、气缸的镶套

(1)干式气缸套的镶配

拉出(镗掉)的缸套→选择新缸套→精车缸套外 表面→压入新缸套→水压试验。

注意点

(1)配合过盈量符合规定。 (2)气缸套上平面不高(低)于气缸体上

平面。

(2)湿式气缸套的镶配

拉出气缸套→选择新缸套→装入新缸套→水压试 验。

注意点

(1)气缸套上平面应高出气缸体上平面。 (2)密封圈应无扭曲。

8、提高气缸使用寿命的措施

(1)正确选择气缸套, 活塞环材料。 (2)提高气缸表面的加工精度。 (3)正确选择机油。 (4)提高燃油的品质。 (5)保证发动机正常的工作温度。 (6)严格保证装配质量。

8.1 曲柄连杆机构故障诊断与检修

教学内容:

1、气缸压力异常故障诊断 2、发动机异响故障诊断 3、气缸体与气缸盖的检修 4、活塞连杆组的检修 5.曲轴飞轮组的检修

曲柄连杆机构概述

1.曲柄连杆机构的组成 ——机体缸盖组、活塞连杆组、曲轴飞

轮组。

AJR发动机曲柄连杆机构与配气机构的组成

2.曲柄连杆机构常见故障

(2)气缸体高度检测——用高度游标尺测量。 (3)气缸体主轴承孔同轴度检测——专用检测仪。 (4)主缸轴心线与主轴承孔轴心线垂直度检测——

JMC 二级 - 柴油发动机检测与维修(选做) - 训练手册 - 有答案(0605)

目录第一章:发动机组件测量 (8)课程目标 (8)训练一:配气机构测量 (8)●任务与目标 (8)●训练任务 (10)训练二:活塞及连杆组件测量 (16)●任务与目标 (16)●训练实施条件 (17)●训练任务 (18)训练四:曲轴测量 (20)●任务与目标 (20)●训练任务 (21)第一章:发动机解体课程目标学员通过本章节的学习,学员将:训练一:发动机分解任务与目标训练情景训练任务训练目标训练时间使用工具 发动机翻转架图2:发动机翻转工具通过发动机翻转架可以将发动机进行固定,并且依据需要可以对发动机进行不同角度的旋转,从而很方便的完成发动机的维修。

资料运用 维修手册图3:N351维修手册在维修手册中详细介绍了有关发动机的拆卸、分解、检查和安装方法及步骤;同时可以很方便的查询到发动机的一些相关技术参数和维修工具。

训练实施条件场所说明车辆零件辅料工具与设备信息资料训练任务任务一:汽缸盖分解汽缸盖分解将专用工具303-060-07固定到气缸盖上,同时操作专用工具303-060将气门弹簧压下,使用专用工具303-362将气门锁片取下。

1. 将气缸盖放于工作台上,确保工作台整洁无异物。

2. 在气门弹簧上放置一个工具号的套筒,同时用手锤进行敲击。

3. 按照下图的方式分解气门。

讲师点评:任务二:活塞及其组件的拆卸 步骤一:活塞和连杆的分解4. 将气门弹簧锁片取下后,缓慢的松开专用工具 操作手柄 ,并在气门上做好相应的标记。

5. 使用专用工具 303-508 将气门油封垂直拔下。

6. 油封拆卸完毕后,将标记好的 气门 和对应的缸盖组合在一起。

1. 使用 活塞环拆卸器 将活塞环拆下,同时注意活塞环的位置。

2. 使用合适的 螺丝刀 将活塞销卡簧进行拆卸,再次期间防止卡簧飞出伤人。

3. 将活塞销从活塞中取出,在此期间注意活塞与 连杆 的装配方向。

4. 将标记好的连杆和活塞放于安全的位置,防止混淆。

1. 在拆卸气门时可先用手锤和套筒对弹簧进行敲击。

机械检修时各间隙的测量

机械检修时各间隙的测量在机械设备的使用过程中,常常需要进行检修维护,其中涉及到的一个重要内容就是各种间隙的测量。

合理准确地测量各间隙的大小,可以保证设备能够正常运转,延长设备的使用寿命,同时也能降低故障和事故发生的可能性。

本文将介绍机械检修时常见的几种间隙的测量方法和注意事项。

整体测量法整体测量是指对设备某一部件或整个机器进行测量。

这种方法适用于对大型设备或整体进行测量,例如大型压力容器、变形机等。

整体测量可以使用刻度尺、卡尺、游标卡尺等测量工具进行。

测量时需注意保持测量工具平行于被测量件,并尽可能保持垂直于被测量件表面。

摆线法摆线法是指利用摆线原理,通过测量齿轮、齿条等轮廓上点的间距来确定轮廓的形状和尺寸。

摆线法适用于齿轮、齿条、蜗杆等齿轮传动部件的测量。

在测量时,先制作一个与被测件相同形状的模板,将其置于被测件上并固定,然后将摆线表放于模板的凸凹处,测量两个相邻点之间的距离,即可得出被测件的轮廓形状。

螺旋测量法螺旋测量法是指利用螺旋线原理,通过测量螺旋线上点的间距来确定螺纹的形状和尺寸。

螺旋测量法适用于测量各种螺纹、螺杆、轴承等螺旋形部件。

在测量时,选择一段螺纹上的点,固定测量工具,以该点为起点,绕螺纹做螺旋线移动,测量螺旋线上相邻两点之间的距离,即可得出螺纹的形状和尺寸。

滑动板测量法滑动板测量法是指利用滑动板与被测量件接触,通过测量板面与被测件表面之间的间隙大小来进行测量。

滑动板测量法适用于测量各种接触面的间隙,例如气门间隙、排气门间隙等。

在测量时,选择一块平薄的滑动板,将其置于被测件接触面上并用力压紧,然后将板面平移,测量板面与被测件表面之间的间距,即可得出间隙的大小。

在进行间隙测量时,需要注意以下几点:1.测量工具和被测件表面必须保持清洁,避免灰尘、油污等物质干扰测量结果。

2.测量部位必须选取合适位置,不能选取有凹陷、腐蚀、磨损等缺陷的地方进行测量。

3.测量过程中必须保持测量工具与被测件表面平行,并尽可能保持垂直于表面。

发动机曲轴轴向间隙的检查

发动机曲轴轴向间隙的检查

发动机曲轴轴向间隙是指曲轴主轴承的内径与曲轴的外径之间的间隔。

它会影响发动机的性能和寿命。

以下是检查发动机曲轴轴向间隙的步骤:

1. 确认发动机已冷却并处于安全位置。

拆下所有遮盖物和曲轴盖。

2. 取下油底壳和油泵。

将凸轮轴和连杆从曲轴上卸下。

3. 检查曲轴上的螺纹和表面是否有裂纹、磨损、腐蚀或其他损伤。

如果有,需要更换曲轴。

4. 使用一支卡尺测量曲轴的直径,同时使用一支外径卡尺测量主轴承的内径。

记录下两个值。

5. 将两个值相减,以计算曲轴与主轴承之间的间隙。

6. 如果间隙超出规定范围,则需要更换主轴承或曲轴。

注意事项:

1. 该检查需要专业工具和经验。

如果你不了解发动机的结构和操作,不要尝试自行检查。

2. 检查应该在干燥、整洁的环境中进行,以避免任何紧急情况。

3. 检查前应查询发动机制造商的维护手册,以了解曲轴轴向间隙的规定范围,并根据手册的指导进行检查。

一填空题-石家庄理工职业学院

一填空题-石家庄理工职业学院《发动机构造与维修》题库D一填空题1. 发动机性能指标包括指示指标和有效指标。

后者其动力性指标是,和。

经济性指标是, 。

2. 影响充气系数的主要因素有、、和。

3. 燃料完全燃烧的产物是________________________________________的混合物;不完全燃烧的产物是___________________________________。

4. 汽油机正常燃烧的三个时期依次是____________,_______________和__________。

5. 对汽油机燃烧过程的基本要求是、和。

6. 曲柄连杆结构包括、、三部分。

7. 上曲轴箱有三种基本结构形式,即、、,其中刚度最小。

8. 活塞的结构按其作用可分为、、、和四部分组成,其中引导活塞运动和承受侧压力的是。

9. 活塞环装入气缸后,其开口处的间隙叫,在环高方向上与环槽之间的间隙叫做,活塞环背面与环槽底部之间的间隙叫做。

10. 扭曲环安装时,有内切口的环,其切口向;有外切口的环,其切口向。

11. 连杆大头的装合有定位要求,常用的连杆大头定位方式有定位、定位、定位和定位。

12. 四缸四冲程发动机的作功程序一般是或;六缸四冲程发动机的作功程序一般是或,其作功间隔角为。

13. 作功顺序为1-5-3-6-2-4的直列四冲程六缸发动机,当第一缸处在冲程上止点时,二缸处于冲程,三缸处于冲程,四缸处于冲程,五缸处于冲程。

14. 油环的结构形式有和两种。

15. 曲轴的基本组成包括有、、、、及后端凸缘等。

16. 安装曲轴上的止推垫片时,应将涂有的一面朝向。

17. 有些活塞在裙部开槽,其中横槽叫,竖槽叫。

18. 气环第一次密封是靠产生的,在此前提下的第二次密封是产生的。

19. 修理尺寸法的特点是,和。

20. 影响镶套质量的因素是,,,。

21. 活塞的选配原则是:,,。

22. 对活塞环的要求是:,,,。

23. 对活塞环漏光度的要求是:,,,。

轴承游隙测量方法

轴承游隙测量方法

轴承游隙是指轴承中心与外环之间的间隙,用于容纳冷却和润滑剂,以及补偿轴承在运转时的热胀冷缩。

测量轴承游隙的方法有以下几种:

1. 压入法:将轴承安装到轴上,然后用压入工具将外环轻轻压入座槽。

使用支撑块和压力计测量压入外环所需的力,通过计算得到游隙值。

2. 拨动法:将轴承安装到轴上,然后用手指或工具轻轻拨动外环,观察其拨动的幅度。

通过经验判断得到游隙值,但这种方法不够精确。

3. 测微计法:使用测微计在轴承内外环之间进行测量。

先将测微计的触针固定在基准体上,然后将基准体与外环放置在轴承上,通过测量测微计的指针来得到游隙值。

4. 拉伸法:将轴承加热至一定温度,然后用拉力计将外环轻轻拉伸。

通过测量拉力计的拉力值,计算得到游隙值。

需要注意的是,不同类型的轴承测量游隙的方法略有不同,具体操作时应根据轴承的结构和规格选择合适的测量方法,并严格按照相关标准操作。

此外,测量轴承游隙的环境应保持清洁,以免杂质影响测量结果。

怎样检查汽车曲轴的径向圆跳动、主轴颈、连杆轴颈、主轴颈间隙和轴向间隙

怎样检查汽车曲轴的径向圆跳动、主轴颈、连杆轴颈、主轴颈间隙和轴向间隙怎样检查汽车曲轴的径向圆跳动汽车曲轴的径向圆跳动是指被测回转表面在同一横剖面内实际表面上各点到基准轴线间距离的最大变动量.。

检查汽车曲轴的径向圆跳动是将曲轴放在V形铁上,用百分表测量曲轴的径向圆跳动,注意不要划伤曲轴轴颈。

发动机曲轴的最大径向圆跳动极限值一般为0。

06mm。

怎样检查汽车曲轴的主轴颈和连杆轴颈在每个主轴颈和两岸轴颈上各取四点测量其外径,测量应在每一轴颈的整个表面上进行,而且要避开轴颈上的油孔处。

根据主轴颈和连杆轴颈的每一测量结果,计算出最大值与最小值之差。

发动机曲轴主轴颈和连杆的圆度和圆柱度极限值一般为0.01mm。

怎样检查汽车曲轴的主轴颈间隙主轴颈是汽车发动机上的一个重要的机件。

主轴颈安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

曲轴的旋转是发动机的动力源。

也是整个机械系统的源动力。

1 、将汽车的曲轴主轴安装到曲轴颈和主轴承盖上,注意不要将上、下主轴承的位置装颠倒,不要用手触摸主轴承的工作面和背面。

将曲轴安装到汽缸体上,注意不要在曲轴及主轴承上涂敷发动机润滑油。

2 、安装好塑料间隙规,俺规定的力矩和顺序紧固主轴承盖。

3 、拆下主轴承盖,读取被压扁的塑料间隙规最厚点的厚度值,并算出间隙值。

4 、汽车发动机曲轴主轴颈间隙规定值一般为0.03~~0.09mm。

如果间隙超过规定值,可对曲轴的主轴颈尺寸磨削或更换曲轴,使其间隙符合规定要求。

怎样检查汽车曲轴轴向间隙曲轴是汽车发动机中的重要零件,它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构,同时,驱动配气机构和其它辅助装置。

曲轴在工作时,受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

曲轴轴向间隙的作用是保证汽车曲轴受热形胀后能正常工作,若轴向间隙过大,曲轴在工作时会来回窜动,引起活塞、缸套的偏磨,油耗增加及飞轮端的油封漏油;还会造成连杆弯曲变形,曲抽箱压力增加,导致漏机油和烧机袖.如轴向间隙过小,会增加摩擦阻力,消耗柴油机功率,增加曲轴颈端与主轴承凸缘的磨撅,严重时还会“烧瓦”。

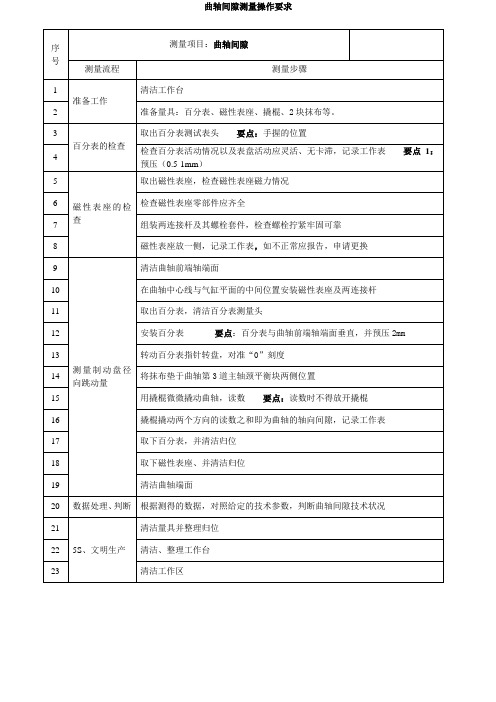

曲轴间隙测量操作

序号

测量项目:曲轴间隙

测量流程

测量步骤

1

准备工作

清洁工作台

2

准备量具:百分表、磁性表座、撬棍、2块抹布等。

3

百分表的检查

取出百分表测试表头要点:手握的位置

4

检查百分表活动情况以及表盘活动应灵活、无卡滞,记录工作表要点1:预压(0.5-1mm)

5

磁性表座的检查

取出磁性表座,检查磁性表座磁力情况

21

5S、文明生产

清洁量具并整理归位

22

清洁、整理工作台

23

清洁工作区

4预压051mm5取出磁性表座检查磁性表座磁力情况6磁性表座的检检查磁性表座零部件应齐全查7组装两连接杆及其螺栓套件检查螺栓拧紧牢固可靠8磁性表座放一侧记录工作表如不正常应报告申请更换9清洁曲轴前端轴端面10在曲轴中心线与气缸平面的中间位置安装磁性表座及两连接杆11取出百分表清洁百分表测量头12安装百分表要点

13

转动百分表指针转盘,对准“0”刻度

14

将抹布垫于曲轴第3道主轴颈平衡块两侧位置

15

用撬棍微微撬动曲轴,读数要点:读数时不得放开撬棍

16

撬棍撬动两个方向的读数之和即为曲轴的轴向间隙,记录工作表

17

取下百分表,并清洁归位

18

取下磁性表座、并清洁归位

19

清洁曲轴端面

20

数据处理、判断

根据测得的数据,对照给定的性表座零部件应齐全

7

组装两连接杆及其螺栓套件,检查螺栓拧紧牢固可靠

8

磁性表座放一侧,记录工作表,如不正常应报告,申请更换

9

测量制动盘径向跳动量

清洁曲轴前端轴端面

10

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、曲轴轴向间隙的测量

1、曲轴轴向间隙的测量方法:

(1)用塞尺测量曲轴轴向间隙: 用塞尺直接测量曲轴止推轴承与间隙,测量时用撬棍前后拨动曲

轴曲柄臂,塞尺所能塞进曲轴止推瓦片与曲轴止片之间的厚度即为曲 轴轴向间隙。(百分表测量曲轴轴向间隙:

用百分表测量曲轴从一个极限位置移动到另一个极限位置的距离。(如图

二)

曲轴间隙的测量

2、用百分表测量曲轴轴向间隙:

①把带磁力底座的百分表固定在发动机前面或者 后面的缸体上; ②把百分表杆部平行于曲轴中心线放置,调整表 针; ③前后撬动曲轴,观察百分表读数。其最大值与 最小值之差即为此曲轴的。 (2)调整方法:

曲轴轴向间隙一般为0.05~0.20mm。如轴向间 隙过小,会使机件膨胀而卡着;轴向间隙过大, 易形成轴向窜动。调整轴向间隙用更换或修整止 推轴瓦或止推垫圈来进行调整。

如图四

曲轴间隙的测量

图四

曲轴间隙的测量