PCB制程工艺标准

PCBA-工艺标准

PCBA成品工藝標準Doc.No:WI-02-01-03 Page 5 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03 Page 6 of 19Revision:21.0cmA區>0.25mm不接受(A區指零件邊至內部之距PCBA成品工藝標準Doc.No:WI-02-01-03 Page 7 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03 Page 8 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03 Page 9 of 19Revision:21.0cmPCBA成品工藝標準Doc.No:WI-02-01-03 Page 10 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03 Page 11 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03 Page 12 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03Page 13 of 19 Revision:2項 目標 準標 準 說 明5.2.19不可有錫洞現象錫洞≧1/2吃錫面不接受(MA)5.2.20不可有錫裂現象以肉眼判斷: 1. 導腳未彎曲之錫裂可接受. (MI) 2. 導腳已彎曲之錫裂不允許. (MA)5.2.21吃錫不可過少吃錫量超過規格.(晶片型電阻、電容……等,吃錫面低於零件1/3厚度的高度;貼片型IC……等,吃錫面少於腳厚度的一半)(MI)焊錫過少,零件面只要看到錫即可;吃錫面則不可有凹陷.(MI)Content page保存:三年圖 例1.5mmPCBA成品工藝標準Doc.No:WI-02-01-03Page 14 of 19Revision:25.3、PCB標準1.0cmPCBA成品工藝標準Doc.No:WI-02-01-03 Page 15 of 19Revision:2 不接受,但補漆後,可接受. 可接受,不用補漆.PCBA成品工藝標準Doc.No:WI-02-01-03Page 16 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03 Page 17 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03Page 18 of 19Revision:2PCBA成品工藝標準Doc.No:WI-02-01-03Page 19 of 19Revision:25.4 附注該標準屬一般性標準, 若屬特定之案例 (如: 某一特定零件…等) 得以隨時以工程處置單或 ECN 補充發行,並適時更新該標準. 若某部門或客戶對PCBA工藝標準有特別要求的,其特別要求可作為暫行標準,直至某部門或客戶自行將其取消.本標準依循IPC-A-610B。

pcb制程工艺

pcb制程工艺PCB制程工艺是一种以印刷线路板(PCB)为载体,将电子元件焊接在上面的技术。

其目的是为了实现电子设备的集成化和小型化。

下面,我们就来分步骤阐述一下PCB制程工艺。

一、设计与平台在进行PCB制程工艺前,首先需要进行电路设计。

设计电路时需要注意各个元器件之间的连线和布局。

再根据设计的电路,绘制出PCB 的版图。

这就需要使用PCB布局软件,可以选择自己喜欢的软件进行操作。

电路设计完成后,就可以将完整的版图传输到制造厂商的平台上。

也可以自己DIY PCB板。

二、印刷压铜在制造厂商的平台上,电路设计师提交的电路板版图会被制造厂商放在一张刻有铜板图案的基板上。

随后,这个基板将被送入铜盐溶液中浸泡,让铜离子与基板上的铜板结合。

接着,将该基板放在一个高度温度控制的炉子中进行加热,这样铜将会形成一个均匀的铜层。

三、电路绘制和化学加工为了让铜层成为一个有用的电路,需要将不需要的铜蚀掉,只保留需要的电路的部分。

这就需要进行电路绘制和化学加工两个步骤来实现。

1.电路绘制在这一步中,制造厂商会将板图上的未来电路的位置喷涂上一薄层特殊的光敏材料。

然后,他们会使用UV光将该板置于一张滚筒上,使光敏材料仅与UV光接触。

该制程被称为曝光。

曝光后,电路板被送入化学液中。

该液会溶解未曝光部分的化学物质,使能够将铜去除。

2.化学加工为了使电路变得稳定,电路板还需要进行化学加工。

这可以通过单层或多层板将不同位置喷涂上不同类型的抗蚀涂料来实现。

将电路板放入酸性液体中后,液体用于去除抗蚀剂未覆盖的铜,留下待刻制的电路元件。

四、钻孔在PCB制程中,必须钻出每个电子元件的孔,这样电子元件在PCB 上就可以引出针脚。

这一过程可以通过钻孔机的技术来实现。

五、安装元器件在钻孔之后,就可以将电子元件焊接在电路板的预先钻好的孔洞中。

在完成焊接过程之后,使用专用工具进行测试和检验,以确保电路板中没有任何问题。

六、打标志和测试在最后的制程工艺是打标志和测试。

PCB制程能力要求

PCB制程能力要求PCB制程能力要求(Printed Circuit Board Process Capability Requirements)是指评估和控制印制电路板(PCB)制造过程中各项关键参数的能力和稳定性的要求。

这些参数包括材料选择、设计规范、加工工艺以及质量控制等方面。

PCB制程能力要求的好坏直接影响到最终产品的质量和可靠性。

首先,材料选择是PCB制程中的重要环节。

材料的选择应根据设计要求和应用场景来确定。

常见的PCB材料有FR-4玻璃纤维层压板、聚酰亚胺(PI)板、塑料CCL以及金属基板等。

不同材料拥有不同的性能和特点,制程能力要求应确保所选材料符合设计和质量要求。

其次,设计规范也是PCB制程能力要求的关键内容之一、设计规范涉及到PCB板的层次结构、线宽线距、焊盘剂量、排布规则等方面。

设计规范应与PCB制造过程相匹配,确保制造过程的可控性和稳定性。

设计规范的好坏直接影响到PCB板的制程能力和产品性能。

加工工艺是PCB制造过程中的核心环节。

加工工艺涉及到PCB的制备、成型、打孔、切割、压装、钻孔、镀铜等。

制程能力要求应确保加工工艺的准确性和稳定性,以确保PCB板的精度、可靠性和耐用性。

质量控制是PCB制造过程中的重要环节。

质量控制涉及到PCB的各项指标的测量、分析和监控。

制程能力要求应确保质量控制的有效性和稳定性。

常见的质量控制指标包括PCB板的尺寸误差、线宽线距误差、板厚误差、表面光洁度等。

针对这些要求,制程能力评估是评估制程能力的方法之一、制程能力评估是通过对制程数据的统计分析,确定制程过程的稳定性和可控性。

常见的制程能力评估方法有过程能力指数(Cpk)、过程性能指数(Ppk)、过程交叉性能指数(Pp/Ppk)等。

针对不同的应用场景和要求,PCB制程能力要求也有所不同。

例如,在高频应用中,对PCB板的信号损耗和传输特性要求较高;在高可靠性应用中,对PCB板的可靠性和耐用性要求较高。

PCB生产工艺流程设计规范

一次銅

D、外层干膜流程介绍

☺ 流程介绍:

前处理

压膜

曝光

显影

☺ 目的:

经过钻孔及通孔电镀后,内外层已经连通,本制程制作外 层干膜,为外层线路的制作提供图形。

外层干膜—前处理介绍

☺ 前处理:

目的:去除铜面上的污染物,增加铜面粗糙度,以利于压膜制程 重要原物料:磨刷

☺ 压膜(Lamination):

分类以及它的制造工艺。

A. 以材料分 a. 有机材料 酚醛树脂、玻璃纤维/环氧树脂、Polyimide、BT等皆属之。 b. 无机材料 铝基板、铜基板、陶瓷基板等皆属之,主要取其散熱功能。

B. 以成品软硬区分 a. 硬板 Rigid PCB b. 软板 Flexible PCB 见图1.3 c. 软硬结合板 Rigid-Flex PCB 见图1.4

晶圓

第0層次

第4層次 (Gate)

第3層次 (Board)

第1層次 (Module)

第2層次 (Card)

– 2、PCB的演变

1.早於1903年Mr. Albert Hanson(阿尔伯特.汉森)首创利用“线路 ”(Circuit)观念应用于电话交换系统上。它是用金属箔切割成线路导体,将 之粘于石蜡纸上,上面同样粘上一层石蜡纸,成了现今PCB的构造雏形。如 下图:

2L 3L 4L 5L

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

层压工艺—压合介绍

• 压合:

• 目的:通过热压方式将叠合板压成多层板 • 主要生产辅料: 牛皮纸、钢板

压力

可叠很多层

热板

钢板 牛皮纸 承载盘

层压工艺—后处理介绍

• 后处理: • 目的: • 对层压后的板经过磨边;打靶;铣边等工序进行初步的外形处理以便后

PCB成型制程介绍

PCB成型制程介绍简介PCB(Printed Circuit Board,印刷电路板)是一种将电子元器件连接并固定在导电路径上的基础组件。

PCB的制造过程经历多个步骤,其中之一就是成型制程。

本文将介绍PCB成型制程的基本流程和常见的方法。

PCB成型制程流程1. 准备工作在进行PCB成型制程之前,需要做一些准备工作。

首先需要准备好原材料,常见的PCB材料包括FR-4、铝基板等。

同时,还需准备相应的成型工具和设备,如成型机、热压机等。

2. 色板制作色板制作是PCB制程的第一步,它用于制作出PCB中的导线层。

色板通常由铜材料制成,通过化学腐蚀或机械加工的方式形成导线图案。

3. 铺铜层铺铜层是为了增加PCB的导电性能。

铜层可以通过压铜、电镀等方式添加在色板上,形成一个可导电的层。

4. 成型成型是PCB制程中的关键步骤之一,它通过加热和施加压力将PCB 材料压制成所需的形状。

不同的成型工艺有不同的方法,下面将介绍常见的两种成型方法。

(1) 热压成型热压成型是一种常见的PCB成型方法。

它使用热压机将PCB材料加热到一定温度,然后施加一定的压力,使其在模具的作用下变形成所需的形状。

这种方法可以在较短的时间内实现高质量的成型效果。

(2) 塑料注塑成型塑料注塑成型是另一种常见的PCB成型方法。

它使用注塑机将熔化的塑料注入到模具中,然后在高压下使其冷却和固化成为所需的形状。

这种方法适用于需要复杂形状的PCB成型,但时间和成本相对较高。

5. 钻孔钻孔是为了在PCB上开孔以供电子元器件的焊接。

钻孔工艺有自动和手动两种,通常使用钻针将孔钻出。

电镀是一种常见的PCB制程方法,它通过将金属沉积在PCB上来提高其导电性和耐蚀性。

电镀通常使用电解沉积的方式进行,常见的金属包括铜、金、锡等。

7. 丝网印刷丝网印刷是一种用于印刷PCB上的标记、文字或图案的方法。

它通过在PCB上放置一个丝网模板和墨水,然后用刮刀将墨水刮平,形成所需的标记。

超详细PCB生产制程工艺介绍

PCB生产制程工艺介绍中试部杨欣内容目录SUPCON前言名词介绍主要工艺路线介绍DFM可制造性设计DFM设计准则的说明前言SUPCON一般企业的状况,产品移交生产后,产品加工的自动化程度极低,生产过程大量依赖于手工焊接,难以大批量量产。

同时生产出的产品经常出现问题,企业不得不耗费大量的资源对生产出的新产品进行维修。

生产人员抱怨研发人员能力不足,设计的产品可生产性太差;研发人员则觉得自己都把产品设计好了,样机调试也通过了,为什么还是生产不好,完全是生产部门的水平不行。

问题关键在于研发人员不了解产品加工生产的要求;而生产人员往往又无法将这种要求很好的传递给研发。

前言SUPCON一个公司的产品可靠性问题中,生产工艺的问题往往占一半以上。

显性:直接导致产品故障隐性:导致产品损伤,降低产品的可靠性。

生产的一次直通率是衡量电子产品质量的重要指标。

明确一点,产品能设计出来,并不代表产品就一定能大批量生产出来。

内容目录SUPCON前言名词介绍主要工艺路线介绍DFM可制造性设计DFM设计准则的说明SUPCON常用名词介绍Design For ManufacturabilityDFT Design For Testability Design For ReliabilityDFM D esign F or M anufacturability 可制造性设计,指针对PCB 的可生产性需求而进行的设计。

其目的在于减少PCB 板卡的加工难度,使产品符合自动化大批量生产的要求,并减少量产时所出现的问题。

DFT D esign F or T estability 可测试设计DFRD esign F or R eliability 可靠性设计DFA DFV DF ……SUPCON常用名词介绍Through Hole TechnologySurface Mount TechnologySurface Mount Device THT T hrough H ole T echnology 通孔工艺,就是指把元器件插到电路板上,然后再用焊锡焊接的工艺。

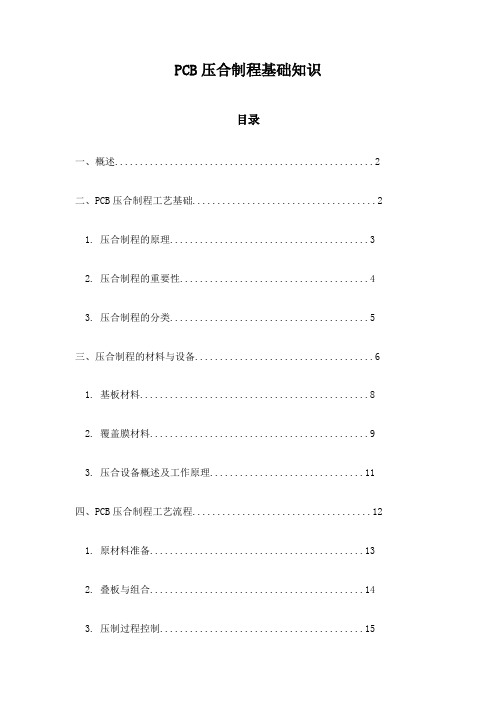

PCB压合制程基础知识

PCB压合制程基础知识目录一、概述 (2)二、PCB压合制程工艺基础 (2)1. 压合制程的原理 (3)2. 压合制程的重要性 (4)3. 压合制程的分类 (5)三、压合制程的材料与设备 (6)1. 基板材料 (8)2. 覆盖膜材料 (9)3. 压合设备概述及工作原理 (11)四、PCB压合制程工艺流程 (12)1. 原材料准备 (13)2. 叠板与组合 (14)3. 压制过程控制 (15)4. 品质检测与评估 (16)五、工艺参数的设置与优化 (17)1. 温度控制参数的设置与优化 (19)2. 压力控制参数的设置与优化 (20)3. 时间控制参数的设置与优化 (22)六、压合过程中的质量控制点分析 (24)1. 制程中的质量控制要求及方法介绍 (25)2. 制程中异常问题及解决方案探讨 (26)七、PCB压合制程的环境与安全要求及措施方案探讨 (28)八、压合制程的发展趋势与展望 (29)一、概述PCB压合制程,又称为印刷电路板压合工艺,是电子行业中的一个关键环节。

它涉及将多层印刷电路板(PCB)通过叠加和粘合的方式合并成一层或多层复合板,以形成具有特定功能和性能的高密度电路。

PCB压合制程在电子设备的生产过程中占据重要地位,其质量直接影响电子产品的可靠性、稳定性和性能。

PCB压合制程的基本原理是利用压力使各层PCB之间的绝缘介质压缩,从而实现各层电路的连接。

这一过程通常需要使用到专门的压合设备,如压机、模具等。

在压合过程中,还需要考虑温度、压力、时间等参数的精确控制,以确保各层电路之间的紧密结合,避免出现分层、空隙等问题。

随着电子技术的不断发展,对PCB压合制程的要求也越来越高。

为了提高电子产品的集成度和性能,需要采用更先进的材料和设计;另一方面,为了降低成本和提高生产效率,也需要不断优化压合制程的工艺和设备。

了解和掌握PCB压合制程的基础知识对于从事电子行业工作的人员来说具有重要意义。

二、PCB压合制程工艺基础基材准备与处理:PCB压合的第一步是准备高质量的基材。

PCB制程能力尺寸公差设计规范_相互

PCB制程能力尺寸公差设计规范_相互PCB制程能力尺寸公差设计规范是指在PCB(Printed Circuit Board,印刷电路板)的制作过程中,确定各个元件的尺寸精度范围,以保证PCB的质量和可靠性。

下面将介绍一些常用的PCB制程能力尺寸公差设计规范。

1.组件尺寸公差:在设计PCB时,需要确定每个元件的尺寸公差。

尺寸公差是指元件在制造过程中,其实际尺寸与设计尺寸之间可以接受的最大偏差。

常用的尺寸公差包括线宽、线间距、焊盘尺寸、焊盘间距等。

2.PCB板厚公差:PCB板厚是指PCB板在垂直方向上的厚度,其厚度公差是指板厚的实际测量值与设计值之间允许的最大差异。

一般来说,PCB板的厚度公差为±10%。

3. 孔径公差:孔径公差是指PCB板上的孔的尺寸偏差。

常见的孔有贯穿孔和盲孔,其公差会直接影响到后续的插件焊接和组装工艺。

一般来说,孔径公差应控制在±0.05mm以内。

4. 焊盘公差:焊盘公差是指焊盘的尺寸偏差,焊盘是PCB上焊接元器件的位置,其尺寸的公差可以影响到元器件的插拔和焊接质量。

一般来说,焊盘公差应控制在±0.05mm以内。

5. 线宽和线间距公差:线宽和线间距是PCB上导线的尺寸,其公差可以影响到导线的导电性能和阻抗匹配。

一般来说,线宽和线间距的公差应控制在±0.05mm以内。

综上所述,PCB制程能力尺寸公差设计规范是确保PCB制造过程中各个元件的尺寸精度范围,以保证PCB的质量和可靠性。

通过对组件尺寸公差、PCB板厚公差、孔径公差、焊盘公差以及线宽和线间距公差等要素的控制,可以有效避免制造过程中的尺寸偏差,提高PCB的可靠性和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

内层线宽/线距(Min)

3.0 oz: 5.0mil/7mil(0.13/0.18mm) 样品:4.5mil/7.0mil

2

内层线宽/线距(Min) 4.0 oz: 6.0mil/8.5mil(0.15/0.22mm) 样品:5.5mil/8.5mil 5.0 oz: 7.0mil/10mil(0.18/0.25mm) 样品:6.5mil/10mil 6.0 oz: 7.0mil/12mil(0.18/0.30mm) 样品:6.5mil/10mil 1.0 oz: 4mil/4mil(0.10/0.10mm) 样品:3.5mil/3.5mil 2.0 oz: 4mil/6mil(0.10/0.15mm) 样品:3.5mil/6mil 3.0 oz: 5.0mil/7mil(0.13/0.18mm) 样品:4.5mil/7.0mil

基材上:高度1.2mm *线宽0.15mm ;

铜面上:高度1.2mm *线宽0.25mm。

4

防焊负字间距(MIN)

0.1mm 0.25mm(沉锡板),0.08mm(其它表 面处理) 0.13mm

5

防焊字符油墨块宽度(MIN)

1

字符与焊盘的间距(MIN)

字符

2

字符线宽(MIN)

0.08mm

字符

3

字符尺寸(MIN)

PCB(厚铜)制程能力

项目

序号

内容

制程能力

1

最大工作板尺寸(英寸)

36*48;40*48;42*48

2

完成板厚度(MAX)

7.0mm

3

最大厚径比

14:1

4

最大层数

60L

5 基材 6

成品板厚公差(板厚≥0.8mm)

±8%

板翘曲MAX

0.5%,不对称层压结构需1.5%

7

两面图形对准公差

±0.035mm

8

内层孔与轮廓的距离(Min) 4 内层连接孔(Min)

次级过孔

3-4层板:0.15mm

5

内层孔到线

5-9层板:0.17mm

≥10层板:0.20mm

6

内层线路公差(Min)

±10%

7

内层阻抗控制公差

±10%

1

孔径(Min)

机械钻孔Φ0.15mm

2

孔位精度

±0.05mm

3

NPTH孔径公差(圆孔)

+/-0.0254mm

3 铜箔

外层线宽/线距(Min) 4.0 oz: 7.0mil/9.5mil(0.18/0.24mm) 样品:6.5mil/9.5mil 5.0 oz: 7.0mil/11.0mil(0.18/0.28mm) 样品:6.5mil/11mil 6.0 oz: 7.5mil/12.5mil(0.19/0.32mm) 样品:7.0mil/12.5mil 孔与孔的距离(Min) 0.25mm 0.30mm次级 0.6mm初级 0.40mm(成型孔),0.35(电镀后的孔径) 0.7焊盘 次级过孔在线圈内要做埋孔处理

钻孔

4

NPTH孔径公差(Slot槽)

槽宽:±0.05mm;槽长:±0.08mm

5

扩孔孔径公差

±0.08mm

6

沉头孔深度公差

±0.15mm

7

沉头孔制作角度

90° -180°

1

防焊ቤተ መጻሕፍቲ ባይዱ位精度

±0.035mm

绿色、蓝色、红色、黄色油墨:0.3mm 2 防焊绿油桥(MIN) 白色、黑色油墨:0.10mm;

防焊 3 防焊负字(MIN)

0.7mm(宽)*0.76mm(高) 1.焊接次数:6 2.控制厚度:1um-50um 3.储存期:大于12个月 1.焊接次数:3 2.控制厚度:0.2-0.6um 3.储存期:6个月左右 1.焊接次数:6 2.控制厚度:Ni≥3um;Au≥0.05um 3.储存期:大于12个月 1.焊接次数:4-5 2.控制厚度:0.8um-1.2um 3.储存期:大于12个月 1.焊接次数:6 2.控制厚度:0.15um-0.3um 3.储存期:大于12个月 0.5 ug/cm2

层间对准度(≥2张芯板,Min)

0.05mm 0.40mm(初级) 0.50mm(次级) 0.40mm。(次级)

9

板边离线路的距离(Min)

10

初级与次级介质层厚度(Min)

1

最大铜厚

10oz 0.5 oz: 3.5mil/3.5mil(0.09/0.09mm) 样品:3.0mil/3.0mil 1.0 oz: 4mil/4mil(0.10/0.10mm) 样品:3.5mil/3.5mil 2.0 oz: 4mil/6mil(0.10/0.15mm) 样品:3.5mil/5.5mil

1 电性范围 2

电阻范围

高压(MAX)

1

V-Cut线位置水平偏差

2

V-Cut线之间距离公差

±0.10mm

V-Cut

3

V-Cut线上下位置对准偏差

≤0.10mm

V-Cut

4

V-Cut最小余厚

0.2mm

5

V-Cut余厚公差

±0.05mm

6

V-Cut角度公差

±5°

7

V-CUT线跳刀间距(MIN)

8mm

1

HASL

2

OSP

3 表面处理 4

化学镍金

化学锡

5

化学银

6

离子污染度(MIN )

1

PP介质耐压

500V/1mil

2 介质层 3

阻焊油墨

100V/1mil

PP介质厚度

2.1mil

4

覆铜板厚度

3.15mil(2oz)

1 布线 2

布线结构

P-V-屏蔽-S-屏蔽-V-P

PCB铜箔电流密度

20A/mm2 DCR计算铜箔厚度选择: 1oz:0.03mm; 2oz:0.60mm. 1500/2sec(初级); 4200Vac/2sec(次级)。(依据客户需求 制定高压标准) ±0.05mm