轮胎气门嘴试验方法 第6部分 气门芯试验方法 编制说明

轮胎气门嘴压紧式内胎气门嘴

轮胎气门嘴压紧式内胎气门嘴1 范围GB1796的本部分规定了压紧式内胎气门嘴(以下简称气门嘴)的术语和定义、型号标记、结构型式、零部件的类型、结构尺寸及材料、外观、最大使用压力、密封性、六角螺母与嘴体的装配扭矩、试验方法、检验规则、标识、包装和贮存。

本部分适用于摩托车、力车等内胎用气门嘴。

2 术语和定义GB/T 12839界定的术语和定义适用于本文件。

3 型号标记产品的型号标记应符合GB/T 21285的规定。

本部分的型号与国外标准的型号对照参见附录A。

4 结构型式气门嘴的结构型式应符合表1和图1~图4的规定。

本部分所有线性尺寸均为毫米。

表11—I07型防护帽;2—H03C型气门芯;3—嘴体;4—F03型轮辋螺母;5—E12型六角螺母;6—D06型垫片。

图1 AA01,AA01C型气门嘴1—I07或I03C型防护帽;2—H04C或H05C型气门芯;3—F04C型压芯螺母;4—嘴体;5—F01型轮辋螺母;6—E01型六角螺母;7—D01型垫片。

图2 AB01型气门嘴1—I03C或I07型防护帽;2—H04C或H05C型气门芯;3—F03C型压芯螺母;4—嘴体;5—F02C型轮辋螺母;6—E01C型六角螺母;7—D03C或D16C型垫片。

图3 AB03C,AB04C型气门嘴1—I01或I02或I01C或I02C或I04C型防护帽;2—H01型气门芯;3—F01或F01C型轮辋螺母;4—嘴体;5-E01型六角螺母;6—D01或D02C型垫片。

图4 CB03, CB07C,CB09C,CB10C, CB11C型气门嘴5 零部件的类型、结构尺寸及材料5.1 嘴体嘴体的类型、结构尺寸应符合图5~图8的规定。

嘴体材料为黄铜或其他金属材料。

A—A图5 AA01、AA01C 型嘴体50°40°螺纹8CV8.86.8 0-0.362.21.654.2 0Φ+0.186.8A Aφ4.8φ5φ15φ5.5L图6 AB01型嘴体A—A图7 AB03C 、AB04C 型嘴体A A图8 CB07C 、CB03、CB09C ~CB11C 型嘴体5.2 垫片垫片应符合GB 1796.7的规定。

GB 1796-2019轮胎气门嘴-14页文档资料

GB 1796—1996前言本标准是根据近几年来我国轮胎气门嘴的发展状况和GB 1796—1988的执行及用户使用情况修订的。

气门嘴的结构型式参考了TRA年鉴(1994)、JATMA年鉴(1994)和ETRTO标准指南(1993)等国外标准资料。

所引用的GB 9764—1988《轮胎气门嘴芯腔》、GB 9765—1938《轮胎气门嘴螺纹》分别非等效采用ISO 7742:1982《轮胎气门嘴1号芯腔》、ISO 4570—1:1977《轮胎气门嘴螺纹第1部分》、ISO 4570—2:1979《轮胎气门嘴螺纹第2部分》。

本标准根据GB/T 3900—1991《轮胎气门嘴系列》的规定,修订了气门嘴的产品分类与标记;增删了气门嘴的规格;在前版的基础上修词和补充了检验规则;增设了轮胎气门嘴国内外型号对照表。

本标准根据我国气门嘴的生产和使用情况,嘴体仅对金属部分作了具体规定,其胶座部分应符合GB 12835—1991《胶座气门嘴》的规定。

本标准从生效之日起,代替GB 1796—1988。

本标准的附录A是提示的附录。

本标准由中华人民共和国化学工业部提出。

本标准由全国轮胎轮辋标准化技术委员会归口。

本标准由山东气门嘴厂负责起草,沈阳橡胶机械厂参加起草。

本标准主要起草人:李峰、崔杰、刘其忠。

本标准1979年11月首次发布,1988年5月第—次修订。

本标准委托全国轮胎轮辋标准化技术委员会气门嘴标准化分技术委员会负责解释。

中华人民共和国国家标准GB 1796—1996代替GB 1796—88轮胎气门嘴Tyre valve1 范围本标准规定了轮胎气门嘴(以下简称气门嘴)的类型、结构型式、技术要求及检验规则。

本标准适用于轿车、载重汽车(包括客车、挂车及无轨电车)、工业车辆、工程机械、拖拉机与农业、林业机械、摩托车及畜力车用轮胎的内胎气门嘴,也适用于轻型摩托车及自行车用轮胎的内胎气门嘴。

本标准不适用于航空轮胎用气门嘴。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

轮胎气门嘴试验方法 胶座气门嘴试验方法-最新国标

轮胎气门嘴试验方法第2部分:胶座气门嘴试验方法1 范围GB/T 9766的本文件规定了胶座气门嘴(以下简称气门嘴)试验的术语和定义、试验设备、仪器仪表、密封性试验、橡胶与金属的粘着强度试验、附胶率的测定、胶座边缘厚度的测量。

本文件适用于工业车辆、农业车辆、工程机械、摩托车、电动车和力车等内胎用气门嘴的试验。

本文件不适用于航空轮胎气门嘴的试验。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1796.2 轮胎气门嘴第2部分:胶座气门嘴GB/T 1796.6 轮胎气门嘴第6部分:气门芯GB/T 9766.6 轮胎气门嘴试验方法第6部分:气门芯试验方法GB/T 12839 轮胎气门嘴术语及其定义3 术语和定义GB/T 12839界定的术语和定义适用于本文件。

4 试验设备、仪器仪表拉力试验机:负荷0 N~2 000 N,示值相对变动值为1%。

高温试验箱:箱内温度可达200℃以上,温度波动±2℃。

压力表:示值为0 kPa~2 500 kPa,精度等级为1.6级。

秒表。

专用扭矩扳手:精度等级为5%。

气门嘴密封性试验装置(见图1)。

橡胶测厚仪:分度值0.01mm。

5 外观目测、手试。

6 喉部直径和圆锥面位置及1号、3号、4号、5C 号芯腔圆锥孔角度用专用量规或通用量具测量。

7 外螺纹的中径、大径;内螺纹的中径、小径和深度尺寸用螺纹通规测量外螺纹中径、内螺纹中径和内螺纹深度,用光滑通规、光滑止规或通用量具测量内螺纹小径和外螺纹大径。

8 H08C型气门芯H08C型气门芯应按照GB/T 9766.6中H03C型气门芯的规定。

9 密封性试验在室温下,将符合GB/T 1796.6规定的气门芯,按GB/T 9766.6的规定安装在图1所示充气装置的气门嘴芯腔内,将充气装置放入水中,使气门嘴的嘴口向上,距水面不超过25mm。

轮胎气门嘴大芯腔气门嘴

轮胎气门嘴大芯腔气门嘴1 范围GB 1796的本部分规定了大芯腔气门嘴(以下简称气门嘴)的术语和定义、型号标记、结构型式、零部件的类型、结构尺寸及材料、外观、密封性、耐腐蚀、装配扭矩、试验方法、检验规则、标识、包装和贮存。

本部分适用于重型自卸车、装载机、挖掘机、铲运机、压路机和平地机等大型工程机械充气轮胎用气门嘴。

2 术语和定义GB/T 12839界定的术语和定义适用于本文件。

3 型号标记产品的型号标记应符合GB/T 21285的规定。

本部分的型号与国外标准的型号对照参见附录A。

4 结构型式本部分所有线性尺寸均为毫米。

4.1 内胎气门嘴的结构型式应符合表1和图1、图2的规定。

表1 单位为毫米1—I04或I05或I06型防护帽;2—H02型气门芯;3—HZ03~HZ07、JZ23~JZ27型嘴体;4—ZK01型嘴座。

图1 HZ03~HZ07、JZ23~JZ27型内胎气门嘴1—KZ01~KZ03、KZ04C、MZ01~MZ04型嘴体; 5—HZ01型嘴体;2—JZ01~JZ22、JZ06C型嘴体; 6—L01型接套;3—I04或I05或I06型防护帽; 7—ZK01型嘴座。

4—H02型气门芯;图2 KZ01~KZ03、KZ04C、MZ01~MZ04、JZ01~JZ22、JZ06C、HZ01型内胎气门嘴组装图4.2 无内胎气门嘴的结构型式应符合表2和图3~图8的规定。

表2 单位为毫米可选嘴座注:轮辋孔处厚度应大于12.7。

1—KZ01~KZ03、KZ04C、MZ01~MZ04型嘴体; 5—HZ01型嘴体;2—JZ01~JZ22、JZ06C型嘴体; 6—Z03C型嘴座;3—I04或I05或I06型防护帽;7—ZS01型嘴座。

4—H02型气门芯;图3 KZ01~KZ03、KZ04C、MZ01~MZ04、JZ01~JZ22、JZ06C、HZ01型无内胎气门嘴组装图1—I04或I05或I06型防护帽; 4—B08型密封垫;2—H02型气门芯; 5—D15C型垫片;3—KS01、KS02型嘴体; 6—G01型螺座。

轮胎、轮辋及气门嘴标准精选(最新)

轮胎、轮辋及气门嘴标准精选(最新)轮胎、轮辋及气门嘴标准精选(最新)G518《GB518-2007摩托车轮胎》G519《GB/T519-2003充气轮胎物理性能试验方法》G521《GB/T521-2012轮胎外缘尺寸测量方法》G1190《GB/T1190-2009工程机械轮胎技术要求》G1192《GB/T1192-2008农业轮胎技术条件》G1702《GB/T1702-2008力车轮胎》G1703《GB/T1703-2008力车内胎》G1796.1《GB1796.1-2008轮胎气门嘴第1部分:压紧式内胎气门嘴》G1796.2《GB1796.2-2008轮胎气门嘴第2部分:胶座气门嘴》G1796.3《GB1796.3-2008轮胎气门嘴第3部分:卡扣式气门嘴》G1796.6《GB1796.6-2008轮胎气门嘴第6部分:气门芯》G2933《GB/T2933-2009充气轮胎用车轮和轮辋的术语、规格代号和标志》G2977《GB/T2977-2008载重汽车轮胎规格、尺寸、气压与负荷》G2978《GB/T2978-2014轿车轮胎规格、尺寸、气压与负荷》G2979《GB/T2979-2008农业轮胎规格、尺寸、气压与负荷》G2980《GB/T2980-2009工程机械轮胎规格、尺寸、气压与负荷》G2981《GB/T2981-2014工业车辆充气轮胎技术条件》G2982《GB/T2982-2014工业车辆充气轮胎规格、尺寸、气压与负荷》G2983《GB/T2983-2008摩托车轮胎系列》G3487《GB/T3487-2005汽车轮辋规格系列》G3900《GB/T3900-2012轮胎气门嘴系列》G4501《GB/T4501-2008载重汽车轮胎性能室内试验方法》G4502《GB/T4502-2009轿车轮胎性能室内试验方法》G6326《GB/T6326-2005轮胎术语及其定义》G6327《GB/T6327-1996载重汽车轮胎强度试验方法》G7036.1《GB7036.1-2009充气轮胎内胎:汽车轮胎内胎》G7036.2《GB7036.2-2007充气轮胎内胎:摩托车轮胎内胎》G7037《GB7037-2007载重汽车翻新轮胎》G7377《GB/T7377-2008力车轮胎系列》G9102《GB/T9102-2003锦纶6轮胎浸胶帘子布》G9743《GB9743-2015轿车轮胎》G9744《GB9744-2015载重汽车轮胎》G9745《GB9745-2009航空轮胎》G9746《GB/T9746-2013航空轮胎系列》G9747《GB/T9747-2008航空轮胎试验方法》G9749《GB/T9749-2008力车轮胎性能试验方法》G9764《GB9764-2009轮胎气门嘴芯腔》G9765《GB9765-2009轮胎气门嘴螺纹》G9766.1《GB/T9766.1-2008轮胎气门嘴试验方法第1部分:压紧式内胎气门嘴试验方法》G9766.2《GB/T9766.2-2008轮胎气门嘴试验方法第2部分:胶座气门嘴试验方法》G9766.3《GB/T9766.3-2008轮胎气门嘴试验方法第3部分:卡扣式气门嘴试验方法》G9766.4《GB/T9766.4-2009轮胎气门嘴试验方法第4部分:压紧式无内胎气门嘴试验方法》G9766.5《GB/T9766.5-2009轮胎气门嘴试验方法第5部分:大芯腔气门嘴试验方法》G9766.6《GB/T9766.6-2008轮胎气门嘴试验方法第6部分:气门芯试验方法》G9766.7《GB/T9766.7-2009轮胎气门嘴试验方法第7部分:零部件试验方法》G9767《GB/T9767-2002轮胎气门芯试验方法》G9768《GB/T9768-2008轮胎使用与保养规程》G9769《GB/T9769-2005轮辋轮廓检测》G10823《GB/T10823-2009充气轮胎轮辋实心轮胎规格、尺寸与负荷》G10824《GB/T10824-2008充气轮胎轮辋实心轮胎技术规范》G11181《GB/T11181-2003子午线轮胎用钢帘线》G12836.2《GB12836.2-2003无内胎气门嘴第2部分:压紧式气门嘴》G12837《GB12837-1999大芯腔轮胎气门嘴》G12839《GB/T12839-2012轮胎气门嘴术语及其定义》G12939《GB/T12939-2002工业车辆轮辋规格系列》G13202《GB/T13202-2007摩托车轮辋系列》G13203《GB/T13203-2014摩托车轮胎性能试验方法》G13204《GB/T13204-2002摩托车轮胎高速性能试验方法转鼓法》G13652《GB/T13652-2004航空轮胎表面质量》G14450《GB/T14450-2004胎圈用钢丝》G14646《GB14646-2007轿车翻新轮胎》G14687《GB/T14687-1993工业车轮》G14688《GB/T14688-1993工业脚轮》G14828《GB/T14828-2003农业轮胎牵引性能试验方法》G15323《GB15323-2009航空轮胎内胎》G15324《GB/T15324-2004航空轮胎内胎物理性能试验方法》G16622《GB/T16622-2009压配式实心轮胎规格、尺寸与负荷》G16623《GB/T16623-2008压配式实心轮胎技术规范》G18505《GB/T18505-2013汽车轮胎动平衡试验方法》G18506《GB/T18506-2013汽车轮胎均匀性试验方法》G18861《GB/T18861-2012汽车轮胎和摩托车轮胎滚动阻力试验方法多点试验》G19047《GB19047-2003增强型载重汽车轮胎》G19388《GB/T19388-2003轿车轮胎滚动周长试验方法》G19389《GB/T19389-2003载重汽车轮胎滚动周长试验方法》G19390《GB/T19390-2003轮胎用聚酯浸胶帘子布》G21285《GB/T21285-2007轮胎气门嘴及其零部件的标识方法》G21286《GB/T21286-2007充气轮胎修补》G22036《GB/T22036-2008轮胎惯性滑行通过噪声测试方法》G22037《GB/T22037-2008航空有内胎轮胎胎圈密合压力试验方法电测法》G22038《GB/T22038-2008汽车轮胎静态接地压力分布试验方法》G22039《GB/T22039-2008航空轮胎激光数字无损检测方法》G22391《GB/T22391-2008实心轮胎耐久性试验方法转鼓法》G23657《GB/T23657-2009力车轮辋系列》G23663《GB/T23663-2009汽车轮胎纵向和横向刚性试验方法》G23664《GB/T23664-2009汽车轮胎无损检验方法X射线法》G24799《GB/T24799-2009轮胎用特种内胎》G26276《GB/T26276-2010工程机械子午线轮胎无损检验方法X 射线法》G26277《GB/T26277-2010轮胎电阻测量方法》G26278《GB/T26278-2010轮胎规格替换指南》G26732《GB/T26732-2011轮胎翻新工艺》G29040《GB/T29040-2012汽车轮胎滚动阻力试验方法单点试验和测量结果的相关性》G29042《GB/T29042-2012汽车轮胎滚动阻力限值》G30193《GB/T30193-2013工程机械轮胎耐久性试验方法》G30195《GB/T30195-2013汽车轮胎耐撞击性能试验方法》G30196《GB/T30196-2013自体支撑型缺气保用轮胎》G30197《GB/T30197-2013工程机械轮胎作业能力测试方法转鼓法》G30198《GB/T30198-2013汽车轮胎不圆度试验方法》JT752《JT/T752-2009横向力摩擦系数系统专用测试轮胎》GJ107A《GJB107A-1995航空轮胎设计要求》GJ108A《GJB108A-1998航空轮胎试验方法静负荷、动态模拟和导静电性能试验》GJ1261A《GJB1261A-2004军用越野汽车轮胎通用规范》HG2177《HG/T2177-1998轮胎外观质量》HG2195《HG/T2195-2001航空轮胎使用与保养》HG3979《HG/T3979-2007工程机械翻新轮胎》JJF1194《JJF1194-2008轮胎强度及脱圈试验机校准规范》JJF1195《JJF1195-2008轮胎耐久性及轮胎高速性能转鼓试验机校准规范》JJF1413《JJF1413-2013轮胎压力表型式评价大纲》。

汽车轮胎气密性试验方法-编制说明

《汽车轮胎气密性试验方法》编制说明(征求意见稿)山东玲珑轮胎股份有限公司二〇一九年十月《汽车轮胎气密性试验方法》编制说明一、工作简况1、任务来源根据全国轮标委2019年轮胎标准制修订工作计划安排,本标准修订项目计划编号20182165-T-606,同时根据轮标委【2019】秘15号部署2019年度轮胎标准制修订计划要求,由山东玲珑轮胎股份有限公司作为主要起草单位,负责GB/T XXXX-《汽车轮胎气密性试验方法》标准的制定工作。

2、工作过程根据全国轮标委的工作计划安排,我们开展了如下工作:2019年,起草单位成立了标准起草工作组,首先开展对国内外标准情况的调研工作,收集了国内外有关资料并进行翻译,同时参阅了ASTM F1112试验方法的测试条件,最终形成了标准草案。

2019年4月份根据轮标委秘书处统一安排,组织标准起草工作组对草案和验证试验计划进行了讨论,并根据讨论意见修改完成征求意见稿。

2019年X月,轮标委秘书处对该标准征求意见稿发送至轮胎生产企业、检测机构、认证机构及相关高校等共计XX家单位进行了广泛的征求意见,同时布置试验计划。

2019年5月开始,进行验证试验。

2019年X月份山东玲珑轮胎股份有限公司完成了验证试验,标准负责起草单位对征求意见进行了处理、汇总,共收到X个单位提出的意见XX条,其中采纳XX条,不采纳XX条,需审查会议讨论X条,修改形成了送审稿、编制说明和意见汇总处理表,提交全国轮标委汽工农分会审查。

二、制定的意义轮胎的充气压力至关重要。

在安全上,如果气压过低,在长途行驶过程中会产生高温发生爆胎;在环保上,气压降低,滚动阻力会上升,增加油耗及有害气体的排放。

有数据证明:因汽车轮胎漏气爆胎而引发的严重交通事故占总体事故的46.8%。

而在高速公路上,这一比例更高达60%-70%,并且在所有造成爆胎的原因中,又有75%是由于轮胎气压不足造成的,是各种事故中比例最高的一种。

三、编制原则和确定的主要内容(一)制定的原则轮胎气密性是通过充气压力损失率的测试来评价,是在恒温条件下测定空气穿透无内胎轮胎导致气压下降的百分比;测量空气透过轮胎结构的程度;衡量轮胎保持初始压力的能力。

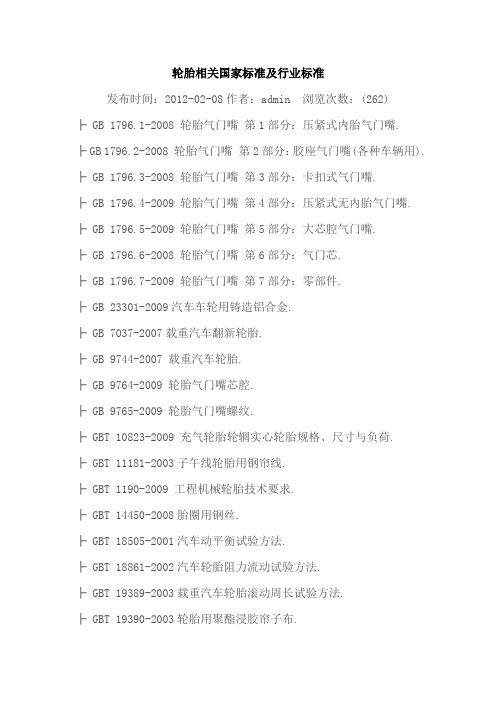

轮胎相关国家标准及行业标准

轮胎相关国家标准及行业标准发布时间:2012-02-08作者:admin 浏览次数:(262)├ GB 1796.1-2008 轮胎气门嘴第1部分:压紧式内胎气门嘴.├ GB 1796.2-2008 轮胎气门嘴第2部分:胶座气门嘴(各种车辆用). ├ GB 1796.3-2008 轮胎气门嘴第3部分:卡扣式气门嘴.├ GB 1796.4-2009 轮胎气门嘴第4部分:压紧式无内胎气门嘴.├ GB 1796.5-2009 轮胎气门嘴第5部分:大芯腔气门嘴.├ GB 1796.6-2008 轮胎气门嘴第6部分:气门芯.├ GB 1796.7-2009 轮胎气门嘴第7部分:零部件.├ GB 23301-2009汽车车轮用铸造铝合金.├ GB 7037-2007载重汽车翻新轮胎.├ GB 9744-2007 载重汽车轮胎.├ GB 9764-2009 轮胎气门嘴芯腔.├ GB 9765-2009 轮胎气门嘴螺纹.├ GBT 10823-2009 充气轮胎轮辋实心轮胎规格、尺寸与负荷.├ GBT 11181-2003子午线轮胎用钢帘线.├ GBT 1190-2009 工程机械轮胎技术要求.├ GBT 14450-2008胎圈用钢丝.├ GBT 18505-2001汽车动平衡试验方法.├ GBT 18861-2002汽车轮胎阻力流动试验方法.├ GBT 19389-2003载重汽车轮胎滚动周长试验方法.├ GBT 19390-2003轮胎用聚酯浸胶帘子布.├ GBT 21285-2007 轮胎气门嘴及其零部件的标识方法.├ GBT 22036-2008 轮胎惯性滑行通过噪声测试方法.├ GBT 22038-2008 汽车轮胎静态接地压力分布试验方法.├ GBT 23663-2009 汽车轮胎纵向和横向刚性试验方法.├ GBT 23664-2009 汽车轮胎无损检验方法 X射线法.├ GBT 2883-2002 工程机械轮辋规格系列.├ GBT 2933-2009 充气轮胎用车轮和轮辋的术语、规格代号和标志. ├ GBT 2977-2008 载重汽车轮胎规格、尺寸、气压与负荷.├ QC/T 14-1992汽车用轮胎气压表├ GBT 3900-2003轮胎气门嘴系列.├ GBT 4095-2005商用汽车辐板式车轮在轮毂上的安装尺寸.├ GBT 4501-2008 载重汽车轮胎性能室内试验方法.├ GBT 519-2008 充气轮胎物理性能试验方法.├ GBT 521-2003轮胎外缘尺寸测量方法.├ GBT 5334-2005 乘用车车轮性能要求和试验方法.├ GBT 9766.1-2008 轮胎气门嘴试验方法第1部分:压紧式内胎气门嘴试验方法.├ GBT 9766.2-2008 轮胎气门嘴试验方法第2部分:胶座气门嘴试验方法.├ GBT 9766.3-2008 轮胎气门嘴试验方法第3部分:卡扣式气门嘴试验方法.├ GBT 9766.4-2009 轮胎气门嘴试验方法第4部分:压紧式无内胎气门嘴试验方法.├ GBT 9766.5-2009 轮胎气门嘴试验方法第5部分:大芯腔气门嘴试验方法.├ GBT 9766.6-2008 轮胎气门嘴试验方法第6部分:气门芯试验方法.├ GBT 9766.7-2009 轮胎气门嘴试验方法第7部分:零部件试验方法.├ GBT 9768-2008轮胎使用与保养规程.├ GBT12839-2005轮胎气门嘴术语及其术语.├ GBT17351-1998汽车车轮双轮中心距.├ GBT18506-2001汽车轮胎均匀性试验方法.├ GBT3487-2005汽车轮辋规格系列.├ GBT6326-2005轮胎术语及其定义.├ GBT7035-1993轻型载重汽车轮胎高速性能试验方法转鼓法.├ GBT9769-2005轮辋轮廓检测.├ GB/T 6327-1996载重汽车轮强度试验方法.├ HGT 2177-1998轮胎外观质量.├ HGT 2443-1993轮胎静负荷性能测定方法.├ QC242-2004汽车车轮不平衡量要求及测试方法.├ QCT 199-1995_汽车车轮平衡块.├ QCT 241-1997汽车无内胎车轮密封性试验方法.├ QCT240-19971车轮轮辐在轮毂上安装尺寸的检验方法.├ QCT243-2004汽车车轮安装平面度要求及检验方法. ├ QCT259-1998车轮轮辋轮辐焊接强度及试验方法. ├ QCT717-2004汽车车轮跳动量的要求及检测方法.。

气门心标准

GB 9765—1997前 言本标准非等效采用ISO 4570-1:1977《轮胎气门嘴螺纹——第1部分》、ISO 4570-2:7979《轮胎气门嘴螺纹——第2部分》和ISO 4570-3:1980《轮胎气门嘴螺纹——第3部分》。

本标准的螺纹代号、螺纹极限尺寸及公差等主要技术指标与ISO 4570等效。

本标准在前版的基础上根据GB 197—81《普通螺纹 公差与配合》修订了螺纹图形。

本标准从生效之日起,同时代替GB 9765—88。

本标准由中华人民共和国化学工业部提出。

本标准由全国轮胎轮辋标准化技术委员会归口。

本标准起草单位:山东气门嘴厂。

本标准主要起草人:崔杰、李健。

本标准于1988年5月首次发布。

本标准委托全国气门嘴标准化分技术委员会负责解释。

中华人民共和国国家标准GB 9765—1997neq ISO 4570-1:1977ISO 4570-2:1979ISO 4570-3:1980轮 胎 气 门 嘴 螺 纹代替 GB 9765—88Tyre valve threads1 主题内容与适用范围本标准规定了轮胎气门嘴螺纹的代号、牙型、极限尺寸及公差和螺纹的检验。

本标准适用于轮胎气门嘴螺纹和轮胎气门芯螺纹。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 197—81 普通螺纹 公差与配合GB 3934—83 普通螺纹量规3 螺纹代号气门嘴螺纹代号见表1。

表 1螺纹代号 公称尺寸 mm 每25.4mm 牙数 螺纹代号 公称尺寸 mm每25.4mm 牙数 5V1 5.2×0.705 36 13V1 12.6×1.270 20 5V2 5.2×1.058 24 13V2 12.7×0.794 32 6V1 6×0.80 - 15V1 15×1.00 - 8V1 7.7×0.794 32 16V1 15.8×0.941 27 8V2 7.9×1.058 24 17V1 17×1.00 - 9V1 9.4×0.794 32 17V2 17.5×1.058 24 10V1 9.6×1.00 - 17V3 17.5×1.588 16 10V2 10.3×0.907 28 19V1 19×1.588 16 11V1 11.1×1.270 20 20V1 20.5×1.00- 12V112.2×0.977264 牙型、极限尺寸及公差4.1 气门嘴螺纹的牙型,极限尺寸及公差见表2和图1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T 9766.6-20XX 《轮胎气门嘴试验方法第6部分:气门芯试验方法》

编制说明

一、任务来源

本部分根据全国轮胎轮辋标准化技术委员会气门嘴分技术委员会(以下简称:分委会)2014年标准制定修改计划而修订的。

二、修订目的

GB/T 9766.6 《轮胎气门嘴试验方法第6部分:气门芯试验方法》是2008年发布的2009年实施的,至今有6年的标龄,该标准已经不能适应我国高速发展的气门芯的生产和使用的需要: GB/T 1.1-2009已经于2010年实施,与GB/T 9766.6-2008标准编写的基本规定有较大差异,原标准的编写格式和个别表述规则已不符合现行规定。

分委会自2007年起,开始筹备重新整理和建立我国气门嘴标准体系,经过近7年的工作,现有的气门嘴体系已基本建立,以后几年就有必要对新的体系进行重新的整理和完善,使得我国的气门嘴标准体系更加合理、适用和完善。

本次修订的目的就是使本部分在编写格式和规则上符合GB/T 1.1-2009和GB/T 20000.2-2009的规定,在标准内容上更加符合我国气门芯生产和使用的实际需要;同时本次修订使本部分与所采用的国际标准更趋一致,以适应国际贸易技术交流和采用国际标准、国外先进标准的需要。

三、修订过程

分委会于2013年12月召开了“全国轮胎轮辋标准化技术委员会气门嘴分技术委员会第五届三次会议”,会议确定:由高密同创气门芯有限公司、江阴市创新气门嘴有限公司、国家橡胶机械质量监督检验中心、六晖橡胶金属工业(昆山)有限公司、江阴市天一气门芯有限公司、公主岭汽门芯厂、厦门厦晖橡胶金属工业有限公司、宁波市鄞州诚裕五金厂为GB/T 9766.6 《轮胎气门嘴试验方法第6部分:气门芯试验方法》的标准起草工作单位,组成起草工作组。

起草工作组于2014年2月14日向全国32个生产使用、科研和检验等委员及有关单位发送GB/T 9766.6征求意见函,截止到2014年2月28日,收到一份反馈意见,起草工作组根据反馈意见和GB/T 1.1-2009、GB/T 9766.6-2008的执行情况和使用中存在的问题,讨论整理出GB/T 9766.6工作组讨论稿。

标准起草组于2014年7月20日召开了GB/T 9766.6标准讨论会,会上对标准工作组讨论稿进行详细认真的讨论研究,提出了修改意见,会后由起草工作组整理出GB/T 9766.6征求意见稿,并于8月2号向全国32个生产、使用、科研和检验等33个委员单位发送GB/T 9766.6征求意见稿,截止到8月31日共收到返回意见反馈表28份,意见24条,起草工作组根据反馈意见,整理出送审讨论稿。

2014年10月标准起草工作组组织召开了标准联席讨论会,会上对GB/T 9766.6标准送审讨论稿及意见汇总处理表进行详细认真的讨论研究,会后起草工作组根据会议内容,整理出GB/T 9766.6的送审稿。

2015年5月标准起草工作组召开了“标准联席讨论会议”,同时根据实际情况召开了分委会主任办公会议,由于GB/T 1796.6《轮胎气门嘴第6部份:气门芯》标准的第一起草单位和第一起草人工作原因,主任办公会决定,重新成立GB/T 1796.6标准起草工作组。

会后由新的起草工作组讨论整理出GB 1796.6工作组讨论稿。

因GB 1796.6工作组讨论稿技术内容的变化,本起草工作组重新讨论整理出GB/T 9766.6《轮胎气门嘴试验方法第6部分:气门芯试验方法》工作组讨论稿。

标准起草工作组于2015年7月标准起草工作组召开了“标准联席讨论会议”会上对标准工作组讨论稿进行详细认真的讨论研究,提出了修改意见,会后由起草工作组重新整理出GB/T 9766.6《轮胎气门嘴试验方法第6部分:气

门芯试验方法》征求意见稿。

四、修订原则

本部分的修订原则是:积极参照和采用国际标准和国外先进标准,同时兼顾我国气门芯的生产和使用的实际情况,使标准具有一定的先进性和适应性。

五、确定本部分主要内容的依据:

本部分参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压紧式无内胎轮胎气门嘴试验方法》以及结合实际使用情况。

主要依据如下:

1.气门芯的安装参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压

紧式无内胎气门嘴试验方法》3.1.1;

2.气门芯的密封性试验参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部

分:压紧式无内胎气门嘴试验方法》3.1.3.1、3.1.4.1;

3.扭矩试验参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压紧式

无内胎气门嘴试验方法》3.1.5.1;

4.耐疲劳试验参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压紧

式无内胎气门嘴试验方法》3.1.6;

5.通气速率试验参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压

紧式无内胎气门嘴试验方法》3.1.7;

6.耐腐蚀试验参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压紧

式无内胎气门嘴试验方法》3.5.2;

7.芯杆头的位置参考了ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压紧

式无内胎气门嘴试验方法》3.1.1。

六、本部分主要试验验证的分析:

通过对前版5年来使用情况的了解,本部分的技术要求基本能适合我国气门芯的生产和使用的需要,其中对于新版第6章高低温试验、第8章耐疲劳试验、第9章通气速率试验进行了试验验证,结果如下:

本部分与国外同类标准相比具有其独特的先进性和适用性。

八、本部分与前版标准GB/T 9766.6-2008相比较主要修订内容:

1.依据GB/T1.1-2009修订了前版标准的编写格式和表述方式。

2.因为GB/T 9766.7-2009《轮胎气门嘴试验方法第七部分:零部件试验方法》的发布实

施,本次修订将前版的前言中“GB/T 9766《轮胎气门嘴试验方法》分为六个部分”改为“GB/T 9766《轮胎气门嘴试验方法》分为七个部分”,同时增加了“---第7部分:零部件试验方法。

3.依据GB/T 1226-2001的规定,第4章

4.4“压力表精度1.5级”改为“压力表精度1.6

级”。

4.参照其它类似标准的描述方法更合理,第10章“按照第5章规定”改为“按照GB/T 1796.6

规定的最大扭矩”。

5.因产品标准GB/T 179

6.6中产品类型增加,相应的试验方法需增加,所以增加了H06C

型、H07C型和H08C型气门芯试验方法。

6.依据ISO/FDIS 14960-2《无内胎气门嘴及其零部件第二部分:压紧式无内胎气门嘴试验

方法》3.1.1,第5章安装扭矩“0.17N.m-0.34N.m”改为“0.23N.m-0.34N.m”。

7.因产品标准GB/T 1796.6中H03C型、H04C型、H05C型、H07C和H08C型气门芯的最大

使用压力为1050kPa,所以修改H03C型、H04C型、H05C型、H07C型和H08C型气门芯密封性检验的压力为1050Kpa。

8.因GB/T 1796.6增加了扭矩性能技术条件,所以本部分参考ISO/FDIS 14960-2《无内胎气

门嘴及其零部件第二部分:压紧式无内胎气门嘴试验方法》3.1.5,将“第7章密封圈脱落试验”改为“扭矩试验”。

9.因GB/T 1796.6增加了耐疲劳技术条件,所以本部分参考ISO/FDIS 14960-2《无内胎气门

嘴及其零部件第二部分:压紧式无内胎气门嘴试验方法》规定了轮胎气门芯耐疲劳试验的方法。

10.因GB/T 1796.6增加了通气速率技术条件,所以本部分参考ISO/FDIS 14960-2《无内胎

气门嘴及其零部件第二部分:压紧式无内胎气门嘴试验方法》规定了轮胎气门芯通气速率试验方法。

11.因GB/T 1796.6增加了耐腐蚀技术条件,所以本部分参考ISO/FDIS 14960-2《无内胎气

门嘴及其零部件第二部分:压紧式无内胎气门嘴试验方法》规定了轮胎气门芯耐腐蚀

试验方法。

12.因产品标准GB/T 1796.6中将“芯帽与芯体结合强力”改为“芯帽与芯体的连接”所

以修改“芯帽与芯体结合强力试验”改为“芯帽与芯体的连接试验”。

标准起草工作组 2015年08月05日。