药物制剂的工艺查证记录

中药制剂提取车间批生产记录模版精编版

⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯工序提取配料工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格提取物料名称配比数目( kg)物料编码 /批号总重量( kg)配料(1)( 2)( 3)010203040506070809101112配比份数合计以上味饮片按上表配比为份接收人:装袋、贴签转运至提取岗位接收日期:年月日生药物料名称物料编码 /批号总重量( kg)左表味配料后,装配料袋、贴签转运至灭菌岗位01 接收人:02接收日期:0304 年月日05合计原辅左表原辅料配料后,装袋、责任人署名工序负责人:检查人:Q A :合格□不合格□操作人:复核人:此次称量数据能否正确是□ 否□⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯01 使用02 接收人:03接收日期:0405 年月日合计指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A :场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□领料单粘贴处:工序水提工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格提取设施名称:QA 确认本罐投料能否正确无误并署名( X )设施编号:是□否□投饮片名称投料量( kg )饮片名称投料量( kg)料量误差误差及异样状况办理有□无□控制温度: 95~100℃℃蒸汽压力:Mpa第一次加水量:投料量的X 倍kg浸泡时间: X 小时日时分 ~ 日第一次升温时间日时分 ~ 日第一次提取时间: X 小时日时分 ~ 日第二次加水量:投料量的X 倍kg第二次升温时间日时分 ~ 日第二次提取时间: X 小时日时分 ~ 日第三次加水量:投料量的X 倍kg第三次升温时间日时分 ~ 日第三次提取时间: X 小时日时分 ~ 日检查人:Q A:合格□不合格□操作人:复核人:Q A:时分时分时分时分时分时分时分指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A :场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序浓缩工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号YB-TQ-020 工序负责人:操作开始时间年月日时分结束时间年月日时分检查人:生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□Q A:前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□合格□不合格□设施名称:设施编号:设施编号:操作人:蒸汽压力:Mpa浓一效浓缩温度: 80± 2℃℃一效真空度:Mpa 复核人:缩二效浓缩温度: 70± 2℃℃二效真空度:Mpa浓缩相对密度:( 00℃)(℃)浓缩后称重kg误差误差及异样状况办理有□无□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序醇提工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格提取设施名称:QA 确认本罐投料能否正确无误并署名设施编号:是□否□投饮片名称投料量( kg )饮片名称投料量( kg)料量误差误差及异样状况办理有□无□控制温度: 80~85℃℃蒸汽压力:Mpa乙醇使用记录物料编码 /批号领用量使用量节余量乙醇( kg)回收乙醇( kg)第一次加醇 (00%) 量:投料量的X 倍kg 乙醇浓度:第一次升温时间日时分 ~ 日第一次提取时间:X 小时日时分 ~ 日第二次加醇 (00%) 量:投料量的X 倍kg 乙醇浓度:第二次升温时间日时分 ~ 日第二次提取时间:X 小时日时分 ~ 日第三次加醇 (00%) 量:投料量的X 倍kg 乙醇浓度:第三次升温时间日时分 ~ 日第三次提取时间:X 小时日时分 ~ 日检查人:Q A:合格□不合格□操作人:复核人:Q A:%时分时分%时分时分%时分时分指令工艺参数及操作标准要求结果记录1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时结束时间日时责任人署名清场人:Q A :分合格□分不合格□⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯工序醇沉工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□检查人:2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□Q A:检5、设施、工用具能否切合要求5、是□否□查⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格清膏重量:kg设施名称:设施编号:醇设施编号:加入乙醇,使含醇量达到00% 含醇量:%沉静置时间: X 小时日时分至日时分误差误差及异样状况办理有□无□乙醇使用记录物料编码 /批号领用量使用量节余量乙醇( kg)回收乙醇( kg)1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分结束时间日时分工序回收乙醇浓缩工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□设施名称: XXXXX 合格□不合格□操作人:复核人:清场人:Q A:合格□不合格□责任人署名工序负责人:检查人:Q A:合格□不合格□乙回收乙醇订制批号批号:醇回收乙醇量kg浓折算浓度( 20℃)%( 20℃)复核人:缩蒸汽压力:Mpa浓缩温度: 80± 2℃℃真空度:Mpa浓缩相对密度:( 00℃)(℃)浓缩后称重kg误差误差及异样状况办理有□无□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序灭菌干燥工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□检查人:2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□Q A:检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□合格□检查量状态、包装完满状况能否合格不合格□生药设施名称:QA 确认灭菌投料能否正确无误并署名灭菌设施编号:是□否□操作人:投饮片名称投料量( kg)饮片名称投料量( kg)量复核人:共计误差误差及异样状况办理有□无□蒸汽压力:Mpa Q A:灭菌温度: 115± 2℃℃每锅灭菌时间: 0.5 小时灭菌锅次:锅灭菌时间日时分~ 日时分设施名称:设施编号:设施编号:真空度:Mpa Mpa干干燥温度: 80± 2℃℃℃每锅次干燥时间: 3~4 小时锅次锅次燥干燥时间日时分日时分至日时分至日时分干燥后称重kg( A )灭菌前饮片总重量:kg (B )收A率收率( %)= = %B限度≥ 98.0% 符合□不切合□指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序生药粉碎工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格饮片总重量:kg( A )生药设施名称:粉碎机组设施编号:粉碎设施名称:低温涡流粉碎机组设施编号:误差误差及异样状况办理有□无□检查筛网能否正确、完满是□否□粉碎细度: 000 目目粉碎后称重kg( B )收B收率( %)==%率A责任人署名工序负责人:检查人:Q A:合格□不合格□操作人:复核人:限度≥ 98.0%符合□不切合□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□Q A:4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分合格□结束时间日时分不合格□工序混淆工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□检查人:产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□Q A:查6、状态标记能否齐备合理6、是□否□7、查对物料的名称、批号、数目、质7、是□否□物料量状态、包装完满状况能否合格稠膏重量:kg 合格□检查生粉重量:kg 不合格□设施名称:设施编号:混淆设施名称:设施编号:操作人:将领取物料均匀分派后加入混淆机中每次混淆时间: XX 分钟稠膏( kg)生粉( kg)混淆时间1 时分至时分复核人:2 时分至时分3 时分至时分4 时分至时分5 时分至时分6 时分至时分误差误差及异样状况办理有□无□1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分结束时间日时分工序微波干燥工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时结束时间年月日时生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格微波设施名称:干燥温度: 80±2℃干燥设施编号干燥温度干燥次数盘数干燥时间: 1 小时/次1 ℃时分至时2 ℃时分至时3 ℃时分至时4 ℃时分至时5 ℃时分至时误差误差及异样状况办理有□无□干燥后称重kg( A )提取投料总量:kg( B)混淆生粉总量:kg( C)收A -C清场人:Q A:合格□不合格□责任人署名工序负责人:分分检查人:Q A:合格□不合格□操作人:分分分复核人:分分率收率( %)==%B限度: (00±00)%符合□不切合□1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分结束时间日时分工序干膏粉碎工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格干膏重量:kg( A )生药设施名称:设施编号:粉碎设施编号:误差误差及异样状况办理有□无□检查筛网能否正确、完满是□否□粉碎细度: 000 目目粉碎后称重kg( B )收B收率( %)==%率A 清场人:Q A:合格□不合格□责任人署名工序负责人:检查人:Q A:合格□不合格□操作人:复核人:限度≥ 98.0% 符合□不切合□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□Q A:4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分合格□结束时间日时分不合格□工序批混工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□检查人:产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□Q A:查6、状态标记能否齐备合理6、是□否□7、查对物料的名称、批号、数目、质7、是□否□物料量状态、包装完满状况能否合格药粉重量:kg 合格□检查不合格□设施名称:设施编号:操作人:批混混淆时间: XX 分钟时分至时分批混前物料总量kg( A )批混后称重kg( B )复核人:查验填写中间产品请验单,取样查验取样量:g误差误差及异样状况办理有□无□B收收率( %)==%A率限度≥ 99.0% 符合□不切合□移交人:交药粉重量:kg岗位同中间站进行物料交接接收人:接件数:件指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□请验单粘贴处:。

片剂工艺查证记录(技术科).doc

压片

片面光洁;片子厚度:

硬度、片重差异:

薄膜包衣

外观平滑光亮、色泽均匀;

片重差异:

双铝包装

热封性好;

外包

批号打印符合要求

装盒、装箱符合要求

生产记录

记录是否完整、无误

查证人(工艺员)

查证复核人(质监员)

备注

TF-00-007-00

片剂工艺查证记录

日期:年月日~年月日

品名

规格

批号

控制点

工艺查证内容

检查记录

符合

不符合

厂房与卫生

工房、ቤተ መጻሕፍቲ ባይዱ备及容器具清洁状态

清场合格证

粉碎过筛

筛网目数:

配料

核对品种、数量

制粒

粘合剂名称:

粘合剂浓度:

粘合剂用量:

干燥温度:

颗粒水份:

整粒

筛网目数:

颗粒松紧度:符合工艺要求

总混

颗粒均匀度:符合工艺要求

口服液工艺验证资料

一、验证目的:证明复方XXX口服液产品生产工艺的可行性,按此工艺能生产出质量均一,稳定合格的产品。

二、适用范围:1.本验证方案适用于复方XXX口服液产品从称量开始至包装工艺的全过程。

2.验证的内容包括各生产工艺设备的适应性,生产工艺参数的有效性及能否连续生产出符合药品标准的合格药品。

3.对生产环境检测及生产用水管理按计划实施。

三、验证负责人及职责:1.制造部工艺负责人:各生产工艺设备根据规定的参数操作,对主要控制参数确认并记录。

2.工务科设备负责人:进行各生产工艺设备的验证。

3.QA部门检杳人员:按取样计划在规定处取样,并按规定检验方法进行中间产品的QA部分检验。

4.QC部门检查人员:按取样计划对样品用规定的检验方法进行检验。

5.QA部门负责人:根据验证资料及验证结果制定验证报告。

6.验证负责人:工厂厂长验证结束后评价工艺的有效性并最终认可。

四、验证概述:复方氨酚甲麻口服液的各生产工艺按批生产记录操作时产品的质量必须符合规定。

1.称量工艺:按照“口服液称量操作规程”及批生产记录中要求称量时误差应在质量检测含量测定称量范围之内,验证称量工艺的有效性。

2.配制工艺:对配制液的性状、相对密度、PH值进行检验,验证配制工艺的有效性。

3.灌封工艺:对灌封产品的装量差异、异物、含量均一性进行检验,验证灌封工艺的有效性。

4.瓶处理工艺:对经瓶处理的瓶进行异物检查,验证瓶处理工艺的有效性。

5.包装工艺:对包装产品进行铝箔封口状态,标签及印字状态进行检查,验证包装工艺的有效性。

五、各工艺设备概要:见表1六、检测仪器:检测内容项目相对密度pH值中间产品及成品装量差异微生物限度检测仪器比重瓶、电子天平PHS-3C型PH计Angilent1100型HPLC Waters2695-2487型HPLC 电子天平净化试验台、培养箱表1工艺生产设备型号最大生产能力生产厂家称量电子天平SG32001PB303-N32000g310g梅特勒-托利多仪器上海有限公司梅特勒-托利多仪器上海有限公司电子秤XK3130150kg梅特勒-托利多常州衡器有限公司配液罐—2,000L配制贮液罐GP26002,000L吉林省华通制药设备有限公司移送管道— 2.5吨/hr吉林省华通制药设备有限公司灌封灌装机上盖机SFCM-18-06R>3,600瓶/hr廊坊市新明包装机械有限公司SCL-150>3,600瓶/hr廊坊市新明包装机械有限公司瓶处理洗瓶机理瓶机贴签机SRWH-36R—SM100-LZP>600瓶/hr廊坊市新明包装机械有限公司>3,600瓶/hr廊坊市新明包装机械有限公司>3,600瓶/hr廊坊市新明包装机械有限公司包装铝箔封口机FL2000自动捆包机KZB-180>3,600瓶/hr廊坊市新明包装机械有限公司----精品文档七、验证时所需的文件目录:口服液体车间称量岗位操作规程口服液体车间配制岗位操作规程口服液体车间灌封岗位操作规程口服液体瓶处理岗位操作规程口服液体车间称量岗位清场操作规程口服液体车间配制岗位清场操作规程口服液体车间灌封岗位清场操作规程口服液体瓶处理岗位清场操作规程人员进出洁净区净化操作规程物料进入洁净区净化操作规程十万级洁净区容器具清洁操作规程PB303-N电子天平操作规程SG32001电子天平操作规程TCS-150台秤操作规程配液罐操作规程配液罐清洁操作规程移送管道的清洁规程CP2600贮液罐操作规程CP2600贮液罐清洁规程SFCM-18-06R灌装机操作规程SFCM-18-06R灌装机清洁操作规程SRWH-36R洗瓶机操作规程SRWH-36R洗瓶机清洁操作规程理瓶机操作规程理瓶机清洁操作规程口服液贴签机操作规程口服液贴签机清洁规程铝箔封口机操作规程铝箔封口机清洁规程自动捆包机操作规程自动捆包机清洁操作规程中间产品、成品取样操作规程装量差异检查操作规程相对密度测定操作规程异物检查操作规程复方XXX口服液配制溶液检验操作规程复方XXX口服液检验操作规程口服液生产过程监控管理规程PHS-3C pH计操作规程AR2140电子分析天平操作规程Angilent1100系列高效液项色谱操作规程Waters2695-2487型高效液相色谱仪操作规程八、生产工艺流程图:工艺检查操作室工艺流程图制造设备称量室(10万级)△原料△辅料制造部电子秤确认贴标签状态、双人复核品质管理部确认原辅料品名、批号、检验合格证、对称量数量进行复核瓶处理(10万级)○PET○除静电○压缩空气、真空△灭菌纯化水(100℃加热30′)○溶解理瓶机洗瓶机口服液配液罐确认品名、批号\编号、数量、检验合格证确认品名、批号\编号、数量、检验合格证确认品名、批号\编号、数量、检验合格证确认品名、批号\编号、数量、检验合格证性状配制室(10万级)○冷却PH值:4.0~6.0相对密度:1.210~1.230PH值:4.0~6.0相对密度:1.210~1.230○过滤(40μm)○灌封灌封室○HDPE瓶盖(10万级)○筛选○铝箔封口40μm过滤器口服液贮液罐自动灌装机电子天平铝箔封口机灌封及封口外观装量差异,异物检查性状、异物检查、装量差异包装室(一般生产区)○贴签贴签机喷码机外观、封口状态、包装状态、标示项、包装规格、包装材料质量外观、包装状态、标示项、包装规格、包装材料质量○包装自动捆包机成品库(一般生确认入库单成品检验产区)○产成品入库九、各工艺参数及检验项目:1.目的:1.1确认工艺参数的适合性1.2对产品质量有影响的重要工艺参数制定检验计划,通过对检验数据的评价确定最佳工艺条件。

020工艺查证记录

干燥干燥温度、时间、水份控制、设清洁、清场6粉碎

速度、粒度、设备清洁、生产记录、清场

7

筛粉

粒度、设备清洁、生产记录、清场

8

包装

称量、复核、设备清洁、清场

9

公用系统

制水监测;供汽状况、制冷状况;空气净化状况

10

中间站

物料进站检查、复核;物料出站检查、复核;进出站记录、检验报告

查证结论

依据本公司工艺规程查证,结果符合规定。

编号:REC-QA-020-00

工艺查证记录

产品名称产品批号时间至

序号

生产工序

工艺查证内容

查证情况

1

配料

原辅料领料、复核、称量、生产记录

2

净制

杂质、非药用部分、均匀度、软硬度、时间、生产记录、清场、收得率

3

切制

长度、厚薄、大小、片型、生产环境、清场、生产记录、收得率

4

炮制

温度、色泽、时间、异物、生产记录、清场、收得率

查证人员

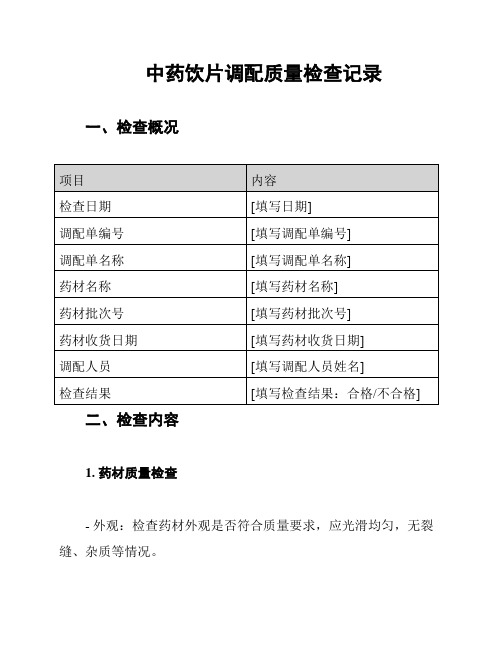

中药饮片调配质量检查记录

中药饮片调配质量检查记录一、检查概况二、检查内容1. 药材质量检查- 外观:检查药材外观是否符合质量要求,应光滑均匀,无裂缝、杂质等情况。

- 水分:采用水分仪检测药材的水分含量,应符合国家规定的标准。

- 抗菌指标:采用石蜡块法进行抗菌指标检查,应符合国家规定的标准。

- 重金属含量:采用原子吸收光谱法检测药材中的重金属含量,应符合国家规定的标准。

- 农药残留:采用气相色谱法检测药材中的农药残留情况,应符合国家规定的标准。

2. 药材配比检查- 按照调配单中的配比要求,确认每种药材的重量是否符合要求,记录实际配比与标准配比的偏差情况。

3. 药材混合检查- 将各种药材按照配比要求混合均匀,检查混合后的颜色、气味等是否与标准相符。

4. 包装检查- 检查包装材料是否符合标准,如药袋材料、封口方式等。

- 检查包装的质量,如密封性、包装标签等是否符合要求。

- 检查药材包装的完整性,应无破损、霉变等情况。

三、检查结论经过对中药饮片调配过程的质量检查,检查结果如下:1. 药材质量检查结果:[填写结果:合格/不合格]。

具体检查项的检查结果:- 外观:[填写结果]- 水分:[填写结果]- 抗菌指标:[填写结果]- 重金属含量:[填写结果]- 农药残留:[填写结果]2. 药材配比检查结果:[填写结果:合格/不合格]。

具体偏差情况:- [填写偏差情况]3. 药材混合检查结果:[填写结果:合格/不合格]。

具体检查结果:- [填写混合结果]4. 包装检查结果:[填写结果:合格/不合格]。

具体检查结果:- [填写包装检查结果]四、检查人员五、备注[填写备注]以上为中药饮片调配质量检查记录,检查结果有助于确保中药饮片的质量和安全性。

如有发现不合格情况,应及时采取纠正措施,并记录在调配报告中,以便进一步追踪和改进质量管理体系。

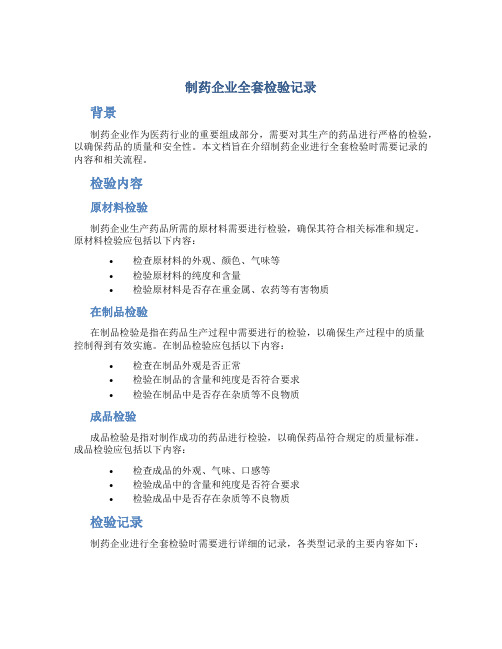

制药企业全套检验记录()

制药企业全套检验记录背景制药企业作为医药行业的重要组成部分,需要对其生产的药品进行严格的检验,以确保药品的质量和安全性。

本文档旨在介绍制药企业进行全套检验时需要记录的内容和相关流程。

检验内容原材料检验制药企业生产药品所需的原材料需要进行检验,确保其符合相关标准和规定。

原材料检验应包括以下内容:•检查原材料的外观、颜色、气味等•检验原材料的纯度和含量•检验原材料是否存在重金属、农药等有害物质在制品检验在制品检验是指在药品生产过程中需要进行的检验,以确保生产过程中的质量控制得到有效实施。

在制品检验应包括以下内容:•检查在制品外观是否正常•检验在制品的含量和纯度是否符合要求•检验在制品中是否存在杂质等不良物质成品检验成品检验是指对制作成功的药品进行检验,以确保药品符合规定的质量标准。

成品检验应包括以下内容:•检查成品的外观、气味、口感等•检验成品中的含量和纯度是否符合要求•检验成品中是否存在杂质等不良物质检验记录制药企业进行全套检验时需要进行详细的记录,各类型记录的主要内容如下:原材料检验记录原材料检验记录应包括以下内容:•原材料名称、规格、批号等基本信息•检验时间和地点•检验方法和结果•检验员及其资质证书信息•药品质量标准在制品检验记录在制品检验记录应包括以下内容:•在制品名称、规格、生产批次等基本信息•检验时间和地点•检验方法和结果•检验员及其资质证书信息•药品质量标准成品检验记录成品检验记录应包括以下内容:•成品名称、规格、生产批次等基本信息•检验时间和地点•检验方法和结果•检验员及其资质证书信息•药品质量标准检验流程制药企业进行全套检验的流程应包括以下步骤:1.原材料检验2.制剂检验3.包装材料检验4.成品检验每一步的检验内容和记录均需严格按照标准和规定执行,并由专业人员进行管理和操作。

总结制药企业进行全套检验对于保证药品的质量和安全性具有重要作用。

在检验过程中需要注意各项检验内容和相关要求,并进行详细的检验记录,以确保药品质量得到有效保障。

片剂工艺查证记录(技术科)

片剂工艺查证记录

日期: 年 月 日 ~ 年 月 日

品 名

规 格

批 号

控 制 点

工 艺 查 证 内 容

检 查 记 录

符 合

不符合厂房与卫生Βιβλιοθήκη 工房、设备及容器具清洁状态

清场合格证

粉碎 过筛

筛网目数:

配 料

核对品种、数量

制 粒

粘合剂名称:

粘合剂浓度:

粘合剂用量:

干燥温度:

颗粒水份:

整 粒

筛网目数:

颗粒松紧度:符合工艺要求

总 混

颗粒均匀度:符合工艺要求

总混时间:

压 片

片面光洁;片子厚度:

硬度、片重差异:

薄膜包衣

外观平滑光亮、色泽均匀;

片重差异:

双铝包装

热封性好;

外 包

批号打印符合要求

装盒、装箱符合要求

生产记录

记录是否完整、无误

查证人(工艺员)

查证复核人(质监员)

备 注

中药制剂记录参考格式

一、化学鉴别法药品检验原始记录检品名称:检验日期:批号:规格:【鉴别】结果:□呈正反应□不呈正反应结论:□符合规定□不符合规定检验者: 复核者: 第页二、TLC鉴别法药品检验原始记录检品名称:检验日期:批号:规格:[鉴别]供试品溶液的制备:对照品(或对照药材、对照提取物)溶液的制备:对照物质来源:□均为中国药品生物制品检定所提供□其他:No:薄层色谱条件与结果详见附图()。

结论:□符合规定□不符合规定(规定:在供试品色谱中,在与对照品(或对照药材、对照提取物)色谱相应位置上,显相同颜色的斑点。

)检验者: 复核者: 第页三、TLC图薄层色谱检验记录图号:检品名称:检品编号: 检验日期:天气:室温:湿度:薄层板:展开温度:展开剂:显色剂及检视方法:点样量( l):点样顺序: 1 2 3结论:检验者: 复核者: 第页四、相对密度药品检验原始记录检品名称:检品编号: 检验日期: 规格:批号室温:湿度:相对密度(比重瓶法)照相对密度测定法(中国药典2005年版AVIAVII二部附录一部附录)测定。

测定方法:□比重瓶法□韦氏比重称法(规定测定温度为20℃)。

天平:实验温度:空瓶重(W1):瓶+供试品重(W2):供试品重(W2-W1):瓶+水重(W3):水重(W3-W1):结果计算:计算公式:相对密度 =水重量供试品重量结论:(规定)检验者: 复核者: 第页五、PH值测定法药品检验原始记录检品名称:检品编号: 检验日期:批号:规格:温度:湿度:pH值照pH值测定法(《中国药典》2005年版一部附录VII G)测定。

仪器:校正仪器用标准缓冲液:邻苯二甲酸氢钾标准缓冲液(pH4.00)磷酸盐标准缓冲液(pH6.86)其它:供试品溶液的制备:pH值测定结果:结论:□符合规定□不符合规定(规定: ) 检验者: 复核者: 第页六、重量差异检查之一药品检验原始记录检品名称:检验日期:批号:规格:重量差异按《中国药典》2005年版一部附录I D片剂项下检查法取供试品20片,分别精密称定每片的重量。

胶囊剂工艺查证记录

日期: 年 月曰〜年 月曰

品 名

规格

批号Hale Waihona Puke 控制点工艺查证记录

检查记录

符合

不符合

厂房与卫生

工房、设备及容器具清洁状态

清场合格证

粉碎、过筛

筛网目数:

配料

核对品种、数量

制粒

粘合剂名称:

粘合剂浓度:

粘合剂用量:

干燥温度:

颗粒水份:

整粒

筛网目数:

颗粒松紧度:符合工艺要求

总混

颗粒均匀度:符合工艺要求

总混时间:

胶囊填充

装量差异:

铝塑包装

热封性好

夕卜包

批号打印符合要求

装盒、装箱符合要求

原始记录

记录是否完整、无误

查证人(工艺员)查证复核人(质监员)

备注

药物制剂的工艺查证记录(20201101083907)

制粒岗位上批清场情况

洁净区清场管理制度

投料品名、重量复核

品名正确、重量误差w0.02

kg

加入润湿剂重量、浓度

符合工艺规程要求 (8%乙醇)

搅拌制粒时间

10〜20分钟

颗粒性状

均匀、松散

岗位批记录填写情况

记录填写、复核规定

干燥

干燥岗位上批清场情况

干燥岗位清场项目要求

干燥温度设定

70C以下

干燥时间

4〜5小时

素片外观、质量、硬度、片重

素片质量标准

每30分钟检测片重差异

装量差异土4%

压片速度:

4.5万片/小时

溶解、溶出度、含量、微生物 检杳

符合质量标准

物料平衡计算及偏差分析

物料平衡计算管理制度

岗位批记录填写情况

压片岗位清场项目要求

塑瓶

包装

内包线上机清场情况

内包装清场项目要求

素片或包衣质量

符合质量标准

片子装量、重量复核

记录填写、复核规定

干燥

干燥岗位上批清场情况

干燥岗位清场项目要求

干燥温度设定

80C以下

干燥时间

4〜5小时

干燥物料水份含量

w7.5%

岗位批记录填写情况

记录填写、复核规定

整粒

整粒岗位上批清场情况

整粒岗位清场项目要求

使用筛网规格复核

筛网、模具使用规程

筛整颗粒细度

工艺规程颗粒细度要求

100目

筛整颗粒重量复核

复核管理制度

记录填写、复核规定

检粒

抛光胶囊的外观质量情况

中间产品外观质量标准

物料平衡计算及偏差分析

物料平衡计算管理制度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复核管理制度

称配物料、外观质量

有检验合格报告单、无杂物、黑点

称配物料重量复核

复核管理制度,

称量记录填写情况

记录填写、复核规定

制粒

制粒岗位上批清场情况

洁净区清场管理制度

投料品名、重量复核

品名正确、重量误差≤0.02㎏

加入润湿剂重量、浓度

符合工艺规程要求

搅拌制粒时间

10~20分钟

颗粒性状

350~650粒/分

空心胶囊上机情况

大于98%

物料平衡计算及偏差分析

物料平衡计算管理制度

岗位批记录填写情况

记录填写、复核规定

检粒

抛光胶囊的外观质量情况

中间产品外观质量标准

物料平衡计算及偏差分析

物料平衡计算管理制度

合格胶囊的重量复核

复核管理制度

岗位批记录填写情况

记录填写、复核规定

铝塑包装

检板

包装线上批清场情况

现场、设备清洁

包装岗位清场项目要求

箱外印好情况

确保正确、清楚、无漏印

岗位批记录填写情况

记录填写、复核规定

成品率

实际产品数量

成品率=-╳100%

理论数量

备注:

1.查证结果以实际数字记录,做到真实、准确、及时、清晰。

2.若查证结果无不合格项,则在相应栏内填“√”表示。

查证结论:

查证负责人(签名):

年月日

内包装岗位清场项目要求

药板压痕正确性复核情况

复核管理制度,确保正确、规范

药板泡罩渗漏检测

中间产品质量控制标准

合格药板外观质量情况

中间产品外观质量标准

岗位批记录填写情况

记录填写、复核规定

外包装

标签(小盒)名称、规格、批号、有效期、印制情况

印好准确、清晰、规范

包装质量情况

贴签端正、批号准确,封口平整严密

岗位批记录填写情况

记录填写、复核规定

L-MF-101-00

***片工艺查证记录页码2/2

区域、岗位

查证项目

查证标准

查证结果

操作人

日期

压片

压片生产区上批清场情况

压片岗位清场项目要求

素片外观、质量、硬度、片重

素片质量标准

每30分钟检测片重差异

装量差异±4%

压片速度:

4.5万片/小时

溶解、溶出度、含量、微生物检查

*

***片工艺查证记录页码1/2

产品名称

****片

规格

批次量

批号

生产日期

年月日至月日

区域、岗位

查证项目

查证标准

查证结果

操作人

日期

洁净区

温度

18~26℃

相对湿度

45~65%

压差

洁净区与非洁净区

正压≥10Pa

洁净室与洁净室

一般操作间正压≥5Pa,产尘较大操作间呈负压

配料

配料岗位上批清场情况

洁净区清场管理制度

100目

筛整颗粒重量复核

复核

总混

总混岗位上批清场情况

总混岗位清场项目要求

总混方法

工艺规程要求

总混时间

工艺规程要求(10分钟)

混合后颗粒均匀度

质量检测均匀度要求

总混合量要求

小于200公斤/次

混合后颗粒重量复核

复核管理制度

物料平衡计算及偏差分析

物料平衡计算管理制度

颗粒性状

均匀、松散

岗位批记录填写情况

记录填写、复核规定

干燥

干燥岗位上批清场情况

干燥岗位清场项目要求

干燥温度设定

70℃以下

干燥时间

4~5小时

干燥物料水份含量

7~9%

岗位批记录填写情况

记录填写、复核规定

整粒

整粒岗位上批清场情况

整粒岗位清场项目要求

使用筛网规格复核

筛网、模具使用规程

筛整颗粒细度

工艺规程颗粒细度要求

岗位批记录填写情况

记录填写、复核规定

L-MF-001-01

****胶囊工艺查证记录页码2/2

区域、岗位

查证项目

查证标准

查证结果

操作人

日期

充填、抛光

胶囊生产区上批清场情况

充填岗位清场项目要求

空心胶囊外观、尺寸、规格

空心胶囊质量标准(1#全绿)

每30分钟检测装量差异

1号胶囊,装量差异±8%

充填速度:粒/分

符合质量标准

物料平衡计算及偏差分析

物料平衡计算管理制度

岗位批记录填写情况

压片岗位清场项目要求

塑瓶

包装

内包线上机清场情况

内包装清场项目要求

素片或包衣质量

符合质量标准

片子装量、重量复核

符合规定

岗位批记录填写情况

记录填写、复核准确及时

岗位批记录填写情况

记录填写、复核规定

外包装

标签(小盒)名称、规格、批号、有效期、印制情况

查证结论:

查证负责人(签名):

年月日

均匀、松散

岗位批记录填写情况

记录填写、复核规定

干燥

干燥岗位上批清场情况

干燥岗位清场项目要求

干燥温度设定

80℃以下

干燥时间

4~5小时

干燥物料水份含量

≤7.5%

岗位批记录填写情况

记录填写、复核规定

整粒

整粒岗位上批清场情况

整粒岗位清场项目要求

使用筛网规格复核

筛网、模具使用规程

筛整颗粒细度

工艺规程颗粒细度要求

印好准确、清晰、规范

包装质量情况

贴签端正、批号准确,封口平整严密

现场、设备清洁

包装岗位清场项目要求

箱外印好情况

确保正确、清楚、无漏印

岗位批记录填写情况

记录填写、复核规定

成品率

实际产品数量

成品率=-╳100%

理论数量

备注:

1.查证结果以实际数字记录,做到真实、准确、及时、清晰。

2.若查证结果无不合格项,则在相应栏内填“√”表示。

****胶囊工艺查证记录页码1/2

产品名称

****胶囊

规格

批次量

批号

生产日期

年月日至月日

区域、岗位

查证项目

查证标准

查证结果

操作人

日期

洁净区

温度

18~26℃

相对湿度

45~65%

压差

洁净区与非洁净区

正压≥10Pa

洁净室与洁净室

一般操作间正压≥5Pa,产尘较大操作间呈负压

配料

配料岗位上批清场情况

洁净区清场管理制度

称配物料品名复核

复核管理制度

称配物料、外观质量

有检验合格报告单、无杂物、黑点

称配物料重量复核

复核管理制度,

称量记录填写情况

记录填写、复核规定

制粒

制粒岗位上批清场情况

洁净区清场管理制度

投料品名、重量复核

品名正确、重量误差≤0.02㎏

加入润湿剂重量、浓度

符合工艺规程要求

(8%乙醇)

搅拌制粒时间

10~20分钟

60目

筛整颗粒重量复核

复核管理制度

岗位批记录填写情况

记录填写、复核规定

总混

总混岗位上批清场情况

总混岗位清场项目要求

总混方法

工艺规程要求

总混时间

工艺规程要求(10分钟)

混合后颗粒均匀度

质量检测均匀度要求

总混合量要求

小于200公斤/次

混合后颗粒重量复核

复核管理制度

物料平衡计算及偏差分析

物料平衡计算管理制度