塑料注射模具设计

注射模设计步骤

注射模设计步骤:1、工艺性分析从塑件尺寸、精度等级、塑件要求、方便加工和热处理等方面对塑件型腔数目、浇口型式、型芯与型腔结构形式作出分析。

2、确定型腔数目根据塑件的生产批量及尺寸精度要求确定型腔数目。

按照任务书塑件图(图附在计算说明书上),计算塑件体积(小沟、槽等部位简化),单位为3cm。

塑件体积:≈Vs根据查表4-1得知的塑料ABS密度,计算单件塑件重量,单位为g。

m单件塑件重量:=s3、型腔、型芯工作部位尺寸的确定ABS塑料的收缩率是%3.0,计算平均收缩率k。

%8.0~平均收缩率:=k分别计算型腔径向尺寸L、型腔深度尺寸H、型芯径向尺寸l、型芯高度尺寸h(按照教材P74~75计算公式计算)。

型腔径向尺寸:L=型腔深度尺寸:H=型芯径向尺寸:l=型芯高度尺寸:h=加收缩率后各工作部位尺寸计算结果附图表示。

通常,塑件中1mm和小于1mm并带有大于0.05mm公差的部位以及2mm和小于2mm并带有大于0.1mm公差的部位不需要进行收缩率计算。

4、浇注系统设计(1)确定分型面位置根据塑件结构,确定分型面形式。

必须加粗标出分型面位置。

(2)确定浇口型式及位置浇口直径可以根据经验公式计算:42)20.0~14.0(A d δ=式中 d —浇口直径(mm );δ—塑件在浇口处的壁厚(mm );A —型腔表面积(2mm )分型面及浇口位置附图表示。

(3)确定型腔位置的排布布置形式附图表示。

(4)初步设计主流道及分流道形状和尺寸由教材P 77~80确定主流道及分流道形状和尺寸,并附图表示。

根据流道设计参数校核流动比∑=Φi i t L /式中 Φ —流动距离比;i L —模具中各段料流通道及各段模腔的长度(mm );i t —模具中各段料流通道及各段模腔的截面厚度(mm )。

影响流动比的因素主要是塑料的流动性,ABS 塑料与聚甲醛的流动性均为中等,查表4-3参考聚甲醛的允许流动比[Φ]=210~110,判断是否满足Φ<[Φ]。

注塑模具设计

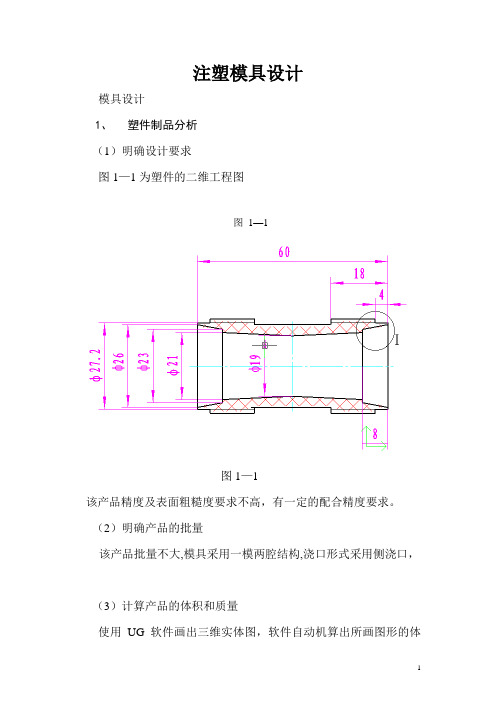

注塑模具设计模具设计1、塑件制品分析(1)明确设计要求图1—1为塑件的二维工程图图1—1图1—1该产品精度及表面粗糙度要求不高,有一定的配合精度要求。

(2)明确产品的批量该产品批量不大,模具采用一模两腔结构,浇口形式采用侧浇口,(3)计算产品的体积和质量使用UG软件画出三维实体图,软件自动机算出所画图形的体积。

通过计算得塑件的体积V塑=13.85cm3塑件的质量M塑=ρV塑=1.04×13.85=14.4g式中ρ---塑料的密度,g/cm3.流道凝料的质量m2还是个未知数,可按塑件质量的0.6倍来估算。

浇注系统的质量M浇=ρV浇=8.6g浇注系统的体积V浇=8.30cm3.故V总= 2×V塑+V浇= 2×13.85cm3 +8.30cm3.= 36cm3 M总=2×M塑+M浇=2×14.4g+8.6g= 43g2.注塑机的确定选择注射机型号 XS—ZY—250主要技术规格如下:螺杆直径:65mm注射容量:250cm3注射压力:1300MPa锁模力:1800kN最大注射面积:500cm3模具厚度:最大350mm最小250mm模板行程:350mm喷嘴:球半径 18mm孔直径4m定位孔直径:125mm顶出:两侧孔径 40mm两侧孔距 280mm3.浇注系统的设计(1)主流道形式浇注系统是指模具从接触注射机喷嘴开始到型腔未知的塑料流动通道,起作用是使塑料熔体平稳且有顺序的填充到型腔中,并在填充和凝固过程中把注射压力充分传递到各个部位,已获得组织机密、外形清晰地塑件。

浇注系统可分为普通浇注系统和无流道凝料系统。

考虑浇注系统设计的基本原则:适应塑料的成型工艺性、利于型腔内气体的排出、尽量减少塑料熔体的热量和压力损失、避免熔料直冲细小型芯、便于修正和不影响塑件外观质量、便于减少塑料损失和减小模具尺寸等。

根据模具主流道与喷嘴的关系: R 2= R 1+(1~2)㎜ D=d+(0.5~1)㎜. 取主流道球面半径R=20㎜, 取主流道小端直径D =Φ5㎜, 球面配合高度h=3-5mm 取h=4 mm主流道长度 有标准模架结合该模具的结构,取L=85mm为了便于将凝料从主流道中拔出,将主流道设计成圆锥形,其斜度为1°~3°d—喷嘴直径 1~5.00+=d d 40=d 5=d2o=α R=10(2)分流道的设计分流道在多型腔模具中是必不可少的,它起连接主浇道和浇口的作用。

第三章 塑料注射模具设计-1

3、具有侧向抽芯时的最大开模行程校核

Hc

H1

H2

第四节

浇注系统设计

1)将来自注射机喷嘴的塑料熔体均匀而

平稳地输送到型腔,同时使型腔内的气 体能及时顺利排出。输送流体

作用

2)在塑料熔体填充及疑固的过程中,将 注射压力有效地传递到型腔的各个部位, 以获得形状完整、内外在质量优良的塑 料制件。传递压力

分类

普通流道浇注系统

无流道浇注系统

主流道 组成 分流道 浇口 冷料穴

浇注系统的 设计原则

布局

尽可能采用平衡式布置 型腔布置和浇口开设部位尽 可能对称,防偏产生溢料 尽可能紧凑,减小模具尺寸

热量及压力损失要小:浇注系统的流程尽可能短,尺寸尽可能大。减少折弯、提 高光洁度; 浇注系统应按型腔布局设计,尽量与模具中心线对齐; 制品投影面较大时,应避免在模具单面开设浇口,否则会造成注射时受力不均;

(3)塑化能力

注塑机的塑化能力是影响模腔数目的另一个重要因素。将射出机 的塑化能力(P)除以每分钟估计的射出次数 (X)和塑件重量 (W), 即可计算出模腔数目。 模腔数目 = P / ( X × W) 模腔数目 = (K*M*T/3600- m浇)/ mi

M是注塑机的公称塑化量(g/h);T是注射成型周期(s)

课本中的模具

(5)组合活动镶块 & & &

四、其他模具 (1)定模设有推出机构的模具;

(2)弹簧分型拉杆定距式双分 型面模具;¥ (3)带自动脱螺纹机构的模具; 螺纹脱模机构动画.swf

定模设有推出机构

(4)带双向推出机构的模具;

(5)其它

带自动卸螺纹机构

马达固定板 感应开关 水路接头 垃圾钉 滑块镶针 滑块镶针 波 滑 珠 块 未 未 未

塑料成型工艺与注射模具设计 (4)

2

相关知识点

(2)嵌件 的预热

为了满足装配和使用强度的要求,塑件内经常要嵌入金属嵌 件。由于金属和塑料收缩率相差较大,因而在塑件冷却时,嵌 件周围产生较大的内应力,导致嵌件周围塑料层强度下降和出 现裂纹。因此,成型前应对金属嵌件进行预热,以降低它与塑 料熔体的温差,减小内应力。

2

相关知识点

(3)料筒 的清洗

2

相关知识点

螺杆式注射机注射成型工作循环,如图4-3所示。

图4-3

2

相关知识点

与柱塞式注射机注射成型相比 较,螺杆式注射机注射成型由于 螺杆的剪切作用,塑料混合均匀, 塑化效果好,改善了成型工艺, 提高了塑件质量。同时扩大了注 射成型塑料品种的范围和最大注 射量。因此,对于热敏性和流动 性差的塑料和大、中型塑件,一 般可用移动螺杆式注射机成型。

2

相关知识点

当残余压力为正值时,脱模比较困 难,塑件容易被刮伤甚至破裂;当残 余压力为负值时,塑件表面易出现凹 陷或内部有真空泡。因此,只有残余 庄力接近为零时.脱模较顺利,而且 可获得较满意的塑件。 ◆塑件的冷却速率应适中,冷却速率 过快或模温不均匀,都会导致冷却不 均和收缩的不一致,使塑件内部产生 内应力,出现翘曲变形。

2

相关知识点

完整的注射过程包括加料、塑化、 注射、保压、冷却和脱模等几个阶段。 (1)加料 将粉状或粒状的塑料加入注射机料 斗,由柱塞或螺杆带入料筒内加热。 (2)塑化 成型塑料在注射机料筒内经加热、 压实以及混料等作用,由松散的粉状 颗粒或粒状的固态转变为连续的均匀 塑化熔体的过程。对塑化的要求是: 在规定的时间内塑化出足够数量的熔 融塑料;塑料熔体进入模具型腔内之 前应达到规定的成型温度,而且熔体 各点温度应均匀一致,避免局部温度 过低或温度过高。

塑料端盖注射模具设计(含全套CAD图纸)

本科毕业设计(论文) 题目:塑料端盖注射模设计塑料端盖注射模设计摘要随着社会的发展,不同品种和功能的塑料的出现,塑料产品与我们的日常生活越来越密切。

塑料模具设计对生产与生活也越来越重要。

本次毕业设计的课题为塑料端盖注塑模具设计,主要在对塑件从材料上进行工艺分析,确定分型面及型腔数;完成浇注系统的设计,浇口采用侧浇口;抽芯机构采用斜导柱实现塑件的侧孔成型;脱模机构采用顶杆推出。

同时通过合理地选择注射机并对注塑压力、最大注塑量、锁模力、开模行程等相关方面进行校核,进一步保证设计的合理型,并设计温度调节系统和阐述模具装配等方面。

本次设计完成了塑料端盖的生产,此次设计不仅结构简单,生产效率高,而且运动可靠生产成本低。

最重要的是适用于人们的生活中。

关键词:端盖注塑模具;分型面;注塑模具;注射机Plastic end cap injection mold designAbstractWith the development of society different varieties and function plastic appearance in our lives, plastic productions have closer to our daily lives. Plastic mold design is more and more important to the production and life.The topic of this graduation design for the plastic end cover injection mold design, mainly in based on the analysis of the molding for plastic parts are made from the raw material analysis, forming characteristics, parting surface selection, the design of the gating system, cooling system design, the core and cavity structure design, launch reset structure design, design of side core-pulling mechanism and the design of steering mechanism and other aspects detailed in this paper, the design of the end cover injection mold process. At the same time, through the rational selection of the injection machine and check the injection pressure, the maximum injection quantity, clamping force, mold opening stroke and other related aspects, further ensuring reasonable design, and design the temperature control system and elaborated the mold assembly.This design completed the production of plastic end cover, it not only has simple structure, but also has high production efficiency and the movement is reliable low production cost.The most important it is suitable for people's life.Key Words:cover injection mold;lateral core-pulling;parting surface;injection mold;injection machine主要符号表公P 公称压力 0P 注射压力v 公最大注射量 S 收缩率v q 体积流量 'α锁紧块的斜角α斜导柱倾斜角 S 机开模行程max S 最大收缩率 S 模具制造公差z δ模具制造公差 c δ模具磨损量3h 传热膜系数 d 斜导柱直径S 抽抽芯距 []σ材料的许用应力max H 模具最大闭合高度 min H 模具最小闭合高度P 导滑槽施加的压力 Q 总模具型腔的总热量i t 流道中各段流程的厚度 A 塑件包紧型芯的侧面积L 斜导柱的有效工作长度 i L 流道中各段流程的长度p 塑件对型芯产生的单位正压力[]δ为脱模板中心允许的最大变形量1F 斜导柱与滑块之间的摩擦阻力2F 导滑槽与滑块之间的摩擦阻力目录摘要 (I)Abstract (II)主要符号表 (III)1绪论 (V)1.1塑料的发展 (1)1.2塑料模具发展 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋势 (2)1.3本文主要设计内容 (2)2 塑件材料及工艺的分析 (4)2.1PA1010基本特性 (4)2.2PA1010成型工艺分析 (4)2.3塑件结构分析 (4)2.4塑件尺寸及精度分析 (5)2.5塑件表面质量分析 (5)2.6塑件厚度分析 (5)2.7塑件的体积和质量 (6)3 塑件在模具中的布局 (7)3.1型腔数目的确定 (7)3.2型腔的分布 (7)3.3分型面设计 (7)3.3.1分型面的分类 (7)3.3.2分型面的选择原则 (7)4 浇注系统的设计 (9)4.1浇注系统设计的组成及要求 (9)4.2主流道设计 (9)4.3分流道设计 (10)4.3.1分流道设计要点 (10)4.3.2分流道的形状和尺寸 (11)4.3.3分流道的表面粗糙度 (11)4.4浇口设计 (11)4.4.1浇口的作用 (12)4.4.2浇口的截面形状和尺寸 (12)4.4.3浇口位置的选择 (13)4.5冷料穴的设计 (13)4.6拉料杆的设计 (14)5 成型零件的结构设计 (15)5.1成型零件的结构形式及设计 (15)5.1.1凹模结构设计 (15)5.1.2型芯结构设计 (16)5.2成型零件工作尺寸的计算 (16)5.2.1影响塑件尺寸精度的因素 (16)5.2.2模具成型零件的工作尺寸计算 (17)6 结构零部件设计 (18)6.1注射模架的选取 (20)6.2垫块的设计 (20)6.3合模导向机构的设计 (20)6.3.1导柱的设计 (20)6.3.2导套设计 (21)7 侧向分型与抽芯机构的设计 (22)7.1斜导柱的设计 (22)7.1.1斜导柱的形状及技术要求 (22)7.1.2斜导柱的倾斜角 (22)7.1.3斜导柱的长度 (22)7.1.4斜导柱的受力分析与直径计算 (23)7.2滑块的设计 (24)7.3导滑槽的设计 (24)7.4滑块定位装置 (25)7.4.1滑块定位装置的作用 (25)7.4.2结构形式 (25)7.5楔紧块 (25)7.6成型斜顶杆的设计 (22)8 推出机构设计 (23)8.1推出方式的选取 (23)8.2推出力计算 (23)8.3推出机构设计 (24)8.3.1推杆推出机构设计 (24)8.3.2推出机构导向与复位 (29)9 注射机的型号和规格选择及校核 (27)9.1初选注射机规格 (27)9.2注射机工艺参数校核 (27)9.2.1最大注射量的校核 (27)9.2.2注射压力的校核 (28)9.2.3锁模力的校核 (28)9.3注射机安装部分与模具相关尺寸校核 (28)9.3.1喷嘴尺寸校核 (28)9.3.2定位圈尺寸校核 (29)9.3.3最大最小模厚校核 (29)9.3.4开模行程校核 (29)10 冷却系统的设计 (30)10.1冷却装置设计要点 (30)10.2冷却回路布置 (30)11 模具的分析及保养 (31)11.1模具的经济效益分析 (30)11.2模具的保养 (30)12 结论 (31)参考文献 (37)致谢 (33)毕业设计(论文)知识产权声明 (39)毕业设计(论文)独创性声明 (40)1绪论1.1塑料的发展现代工业的飞速发展为素有“工业之母”美誉的模具工业带来前所未有的发展机遇,而模具材料的应用在模具制造中起举足轻重的作用。

(毕业设计论文)塑料注射模具设计

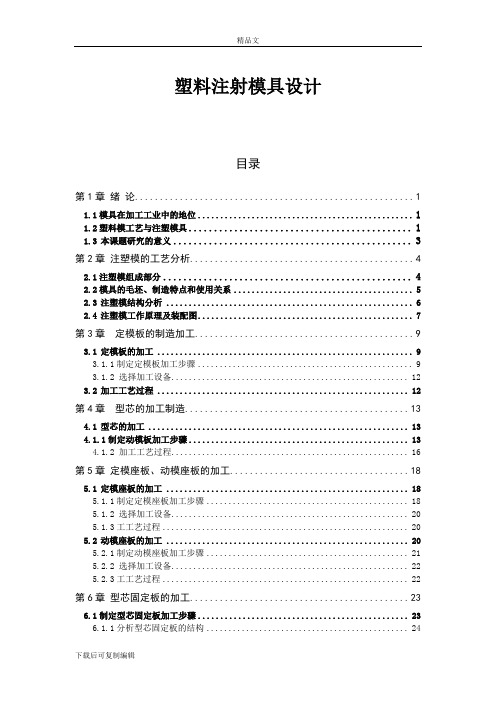

塑料注射模具设计目录第1章绪论 (1)1.1模具在加工工业中的地位 (1)1.2塑料模工艺与注塑模具 (1)1.3本课题研究的意义 (3)第2章注塑模的工艺分析 (4)2.1注塑模组成部分 (4)2.2模具的毛坯、制造特点和使用关系 (5)2.3注塑模结构分析 (6)2.4注塑模工作原理及装配图 (7)第3章定模板的制造加工 (9)3.1定模板的加工 (9)3.1.1制定定模板加工步骤 (9)3.1.2 选择加工设备 (12)3.2加工工艺过程 (12)第4章型芯的加工制造 (13)4.1型芯的加工 (13)4.1.1制定动模板加工步骤 (13)4.1.2 加工工艺过程 (16)第5章定模座板、动模座板的加工 (18)5.1定模座板的加工 (18)5.1.1制定定模座板加工步骤 (18)5.1.2 选择加工设备 (20)5.1.3工工艺过程 (20)5.2动模座板的加工 (20)5.2.1制定动模座板加工步骤 (21)5.2.2 选择加工设备 (22)5.2.3工工艺过程 (22)第6章型芯固定板的加工 (23)6.1制定型芯固定板加工步骤 (23)6.1.1分析型芯固定板的结构 (24)6.1.2 确定加工方法 (24)6.1.3 选择加工设备 (24)6.2加工工艺过程 (24)第7 章支承零部件的加工 (26)7.1支承板的加工 (26)7.1.1制定支承板加工步骤 (26)7.1.2 加工工艺过程 (27)7.2垫块的加工 (28)7.2.1制定垫块加工步骤 (28)7.1.2 加工工艺过程 (29)第8章推出机构的制造 (30)8.1推件板的加工步骤 (30)8.1.1制定推件板加工步骤 (30)8.1.2 加工工艺过程 (34)8.2推板的制造 (34)8.2.1制定推板加工步骤 (35)8.2.2 加工工艺过程 (35)8.3推杆固定板的加工 (36)8.3.1制定动模板加工步骤 (36)8.3.2 加工工艺过程 (37)第9章标准件的选用 (38)9.1导柱的选用 (38)9.2浇口套的选用 (39)第10章模具装配、试模与调试 (41)10.1模具装配工艺过程 (41)10.2连接件的调试与修整 (43)10.3注塑模中出现的问题 (44)10.4成型设备的参数 (44)结论 (46)参考文献 (47)致谢 (48)附录 (49)第1章绪论1.1模具在加工工业中的地位模具是工业生产的重要装备,是国民经济的基础设备,是衡量一个国家和地区工业水平的重要标志。

塑料注射模具课程设计

塑料注射模具课程设计一、课程目标知识目标:1. 学生能理解并掌握塑料注射模具的基本结构及其工作原理;2. 学生能了解并描述塑料注射模具的设计流程和关键参数;3. 学生能掌握相关模具材料的选择和应用。

技能目标:1. 学生能运用CAD软件进行塑料注射模具的设计;2. 学生能运用CAE软件对塑料注射模具进行模拟分析;3. 学生能运用CAM软件进行模具的制造编程。

情感态度价值观目标:1. 学生培养对工程技术专业的热爱和兴趣;2. 学生树立正确的工程观念,注重产品质量,遵循工匠精神;3. 学生培养团队协作意识,提高沟通与表达能力。

分析课程性质、学生特点和教学要求,本课程旨在让学生掌握塑料注射模具设计的基本知识和技能,培养他们解决实际工程问题的能力。

课程目标具体明确,分解为以下具体学习成果:1. 学生完成模具结构设计,并能清晰地展示设计思路和步骤;2. 学生完成模具模拟分析,对分析结果进行合理解释;3. 学生完成模具制造编程,并能对制造过程进行优化;4. 学生在课程实践中,展现出良好的团队协作和沟通能力,以及对工程技术专业的热情。

二、教学内容1. 塑料注射模具基础知识- 模具分类及工作原理- 塑料材料性能与选择- 模具结构及其组成2. 塑料注射模具设计流程- 设计前期准备- 模具结构设计- 模具关键参数确定- 设计验证与优化3. 塑料注射模具CAD/CAE/CAM软件应用- CAD软件进行模具设计- CAE软件进行模拟分析- CAM软件进行制造编程4. 塑料注射模具实践操作- 模具设计与分析案例- 模具制造与调试- 故障分析与解决方案教学内容按照以下进度安排:第一周:塑料注射模具基础知识学习;第二周:塑料注射模具设计流程学习;第三周:CAD/CAE/CAM软件操作学习;第四周:实践操作与案例分析。

教学内容与教材关联紧密,涵盖以下章节:1. 教材第1章:塑料注射成型概述2. 教材第2章:塑料注射模具设计基础3. 教材第3章:塑料注射模具CAD/CAE/CAM技术4. 教材第4章:塑料注射模具实践操作与案例分析教学内容科学系统,确保学生能够循序渐进地掌握塑料注射模具相关知识,为后续课程打下坚实基础。

塑料模具设计项目2单分型面注射模设计PPT课件

3、注射模与注射机的关系

3.3注射模与注射机安装部分有关尺寸的设计

喷嘴尺寸

定位孔尺寸

拉杆间距

模具闭合厚度

安装螺孔尺寸

1、模具结构及零件作用

单分型面注射模工作原理.swf

1、模具结构及零件作用

1、成型 部分

注射模的结构组成(八大部分) 2、浇注系

统

6、排气 系统

3、导向机 构

5、冷却与 加热系统

7、支承零 部件

4、推出 机构

2.2注射模的分类

按注射机类型

按塑件材料 按模具在机床 上的安装方式 按模具型腔数目

卧式注射机用注射模 立式注射机用注射模 角式注射机用注射模

2、塑件在模具中的位置设计

2.2 分型面的设计

分型面的选择原则

1.分型面应选 在塑件外形的 最大轮廓处

2、塑件在模具中的位置设计

2.2 分型面的设计

分型面的选择原则

➢2.分型面的 选择应有利于 顺利脱模

2、塑件在模具中的位置设计

2.2 分型面的设计

分型面的选择原则

3.分型面的选 择应有利于保 证塑件的精度 要求

3、注射模与注射机的关系

3.3.1喷嘴尺寸

浇口套球面R和喷嘴前端球面半径R0 喷嘴孔径d0和浇口套小端孔径d 正确关系为:d=d0+(0.5~1)mm R=R0+(1~2)mm

3、注射模与注射机的关系

3.3.1喷嘴尺寸

喷嘴与浇口套的 关系 正确.swf

喷嘴与浇口套的 关系 错误-1.swf

工艺杯体塑料注射模具设计

摘要塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

模具乃工业之母,他几乎涵盖了整个国民生产中的众多过程,任何生产资料、生活资料的生产都离不开模具的作用。

本设计对工艺杯体进行的注塑模设计,对塑件结构进行了工艺分析。

从产品结构工艺性和模具结构出发,对模具的浇注系统、模具成型部分的结构、分型面的选择、注塑机的选择及有关参数的校核都有详细的分析设计说明。

明确了设计思路,确定了注射成型工艺过程并对各个具体部分进行了详细的计算和校核。

如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。

最后用autoCAD绘制了一套模具装配图。

关键词:机械;塑料模具;侧抽芯;分型面ABSTRACTPlastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.Mold is the mother of industry , which covers almost the entire gross national product of many processes ,any means of production , means of subsistence production are inseparable from the role of molds.The design of arts cup for the injection mold design, the use of software pro/e plastic parts for the solid modeling. Process from the product structure and mold structure to the casting mold system, mold forming part of the structure, the choice of sub-surface, cooling systems, injection molding machine of choice and check all the parameters of a detailed analysis of design specifications. Plastic Parts of the structure analysis for the process. Defined the design, determine the injection molding process as well as some specific details of the calculation and verification. The design of such a structure can be used to ensure reliable Die work to ensure that the other parts of the tie. Finally, a set of auto mapping mold parts and assembly plans.Key words: Machinery;Plastic mold;Side core pulling;Parting目录1 绪论 (1)1.1塑料模具设计的要点 (1)1.2塑料模具设计的目的 (1)1.3注射模的基本结构 (2)1.4我国模具技术的现状及发展趋势 (2)2 塑件工艺分析 (4)2.1塑料的原材料分析 (4)2.2塑件的尺寸精度分析 (4)2.3塑件表面质量分析 (5)2.4塑件结构工艺性分析 (5)3 成型设备的选择与模塑工艺参数的编制 (6)3.1计算塑件的体积及质量 (6)3.2选用注射机 (6)3.2.1最大注射压力的校核 (6)3.2.2最大注塑量校核 (6)3.2.3锁模力校核 (7)3.2.4模具与注塑机安装部分相关尺寸校核 (7)3.3模塑工艺参数的编制 (8)4 模具结构的设计 (9)4.1分型面的选择 (10)4.2型腔数量的确定及型腔的排列 (11)4.3浇注系统的设计 (11)4.4冷却系统的设计与计算 (12)4.5排气系统的设计 (13)4.6成型零件工作尺寸的计算 (14)4.6.1 型腔径向尺寸 (14)4.6.2 型芯径向尺寸 (15)4.6.3 型腔深度尺寸 (15)4.6.4 型芯高度尺寸 (15)4.7成型零件强度及支承板厚度计算 (15)4.7.1 型腔侧壁厚度 (15)4.7.2 支承板厚度 (16)4.8 侧向分型抽芯机构设计 (16)4.8.1侧抽按动力源可分为手动,机动,液压或气动分型抽芯 (17)4.8.2 斜销 (18)4.8.3 滑块 (18)4.8.4 导滑槽 (18)4.8.5 楔紧块 (18)4.9型腔的强度校核 (18)4.10脱模机构的设计与计算 (19)5 模具主要零件的加工工艺编写 (22)5.1型腔的加工工艺 (22)5.2动模板的加工工艺 (22)5.3动模支承板加工工艺 (23)5.4滑座固定板的加工工艺 (23)5.5侧斜成型推杆的加工工艺 (23)5.6型芯的加工工艺 (24)结论 (25)参考文献 (26)致谢 (27)1 绪论1.1塑料模具设计的要点注射成形是现在成形热塑性塑件的主要方法,因此应用范围很广。

塑料盆注射模具设计正文

塑料盆注射模具设计摘要:本课题主要是针对塑料盆的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是盒盖注塑模具的设计。

也就是设计一副注塑模具来生产塑料盆塑件产品,以实现自动化提高产量。

针对塑料盆的具体结构,该模具是点浇口的双分型面注射模具。

由于塑件内侧有四个小凸台,无法设置斜导柱,固采用活动镶件的结构形式。

其优点在于简化机构,使模具外形缩小,大大降低了模具的制造成本。

通过模具设计表明该模具能达到塑料盆的质量和加工工艺要求。

关键词:塑料件成型材料性能注塑机模具的结构一、塑料的选材及性能分析这个塑料制品是日常生活所需,对外观要求较为严格。

主要尺寸如图一所示。

其材料选用聚丙烯(PP),其材质为PP。

图一塑料件图二塑料盆的尺寸要求1.塑件材料的性能分析聚丙烯密度小,强度、刚性、硬度、耐热行均优于HDPE,可在100℃左右使用。

具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响,但低温变脆,不耐磨,易老化。

适于制作一般机械零件、耐腐蚀零件和绝缘零件。

2.塑件材料的加工特性(1)结晶性塑料,吸湿性小,可能发生熔体破裂,长期余热金属接触已发生分解;(2)流动性极好,溢边值0.03mm左右;(3)冷却速度快,浇注系统及冷却系统的散热应适度;(4)成型收缩范围大,收缩率大,已发生缩孔、凹痕、变形,取向性强;(5)注意控制成型温度,料温低时取向性明显,尤其低温高压时更明显,模具温度低于50℃以下塑件无光泽,已产生熔接痕、流痕;90℃以上时易发生翘曲、变形;(6)塑件应壁厚均匀,避免缺口、尖角,以防止应力集中。

表一塑件材料PP的物理性能、热性能表二塑件材料PP的成形条件二、模具详细设计1.注射机的选取注射机的选取是至关重要的,因为注射机的众多参数需要和模具的相互匹配,否则无法正常使用,这也是我们选择注射机的重要依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

一、注射模的结构组成

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

根据各零件所起 作用细分

型腔 浇注系统 导向机构 推出机构 冷却与加热装置 排气系统 支承与紧固零件 分型与抽芯机构

返回首页

4.侧向分型抽芯注射模 成 型 带 侧 孔 或 侧 凹 的 塑 件

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

5.自动卸螺纹注射模

成型带有内螺纹或外 螺纹的塑件,为了能 自动卸螺纹在模具内 设有能转动的螺纹型

气压推出

类

滑动型芯

哈夫模

侧面分型 活动镶件

旋转脱模

强制脱模

第四章 塑料注射模设计

注射模具的基本種類

标准模具

推板模具

16.10.2020

滑块模具

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

示 意 图

主 a.鎖板模SS 要 b.頂出系統 部 c.型腔 件 d.主流道

返回首页

目的与要求: 1.了解注射模结构组成; 2.按结构特征进行分类的几种结构组成、工作原理。

重点和难点: 模具的结构组成

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

一、注射模的结构组成

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

注射模 动模 定模

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

3.带活动镶件注射模

模具上设有活动 的型芯、螺纹型 芯或HALF块。

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

16.10.2020

2.双分型面注射模

问题

目的与要求

重点和难点 注射模结构组成

也称三板式注射模,

注射模类型 注射模典型结构

思考与练习

中间增加了一个可移 动的流道板。

返回首页

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

e.鎖板模DS

a.鎖板模SS b.頂出板 c.型腔 d.主流道 e.鎖模板DS

a.頂出系統 b.斜導柱 c.型腔 d.滑塊 e.主流道

最簡單模具

特 性

兩半模 一個分型面 一個開模方向

脫模靠重力,頂出桿或頂管。

結構類似於標準模具、但由 結構類似於標準模具但增設了斜

推板頂出。

導柱和滑塊,以增加側向運動。

返回首页

普通模具 特种模具

二板一开式结构模具 三板二开式结构模具

一模单腔 一模多腔 一模单腔 一模多腔

滑动型芯模具(斜导柱侧抽芯)

瓣合式模具(HALF——哈夫模)

螺纹ห้องสมุดไป่ตู้具

滑动型芯与哈夫模块相结合模具

其它模具

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

16.10.2020

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

芯或螺纹型环。

动画一 动画二

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

6.定模推出机构注射模

由于塑件结构特殊 需求在定模设推出 机构。

16.10.2020

第四章 塑料注射模设计

塑 件

可成型不帶側凹凸的所有塑件

可成型不帶外側凹凸的杯狀 塑件

可成型帶側凹凸及外螺紋的塑件

§4.1注射模的结构组成与类型

二、注射模的类型

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

7.热流道注射模

成型后只有 塑件冷却而 浇注系统不 冷却,只取 出塑件,浇 注系统仍留 在模具上。

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

返回首页

单分型面注射模

双分型面注射模

带活动镶件注射模

侧向分型抽芯注射模

自动卸螺纹注射模

定模推出机构注射模

热流道注射模

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

1.单分型面注射模

16.10.2020

第四章 注射模设计

16.10.2020

第四章 注射模设计(一)

§4.1注射模的结构组成与类型

§4.2注射机有关工艺参数的校核

§4.3.1普通浇注系统的设计

§4.3.2普通浇注系统的设计及制造

§4.4推出机构的设计及制造

第四章 塑料注射模设计

16.10.2020

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

一、注射模的结构组成

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

16.10.2020

第四章 塑料注射模设计

§4.1注射模的结构组成与类型

二、注射模的类型

16.10.2020

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

自信和希望是青年的特权。

——大仲马

第四章 塑料注射模设计

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

问题: 1.塑料模具的分类形式? 2.注射的工艺流程是什么?

16.10.2020

第四章 塑料注射模设计

16.10.2020

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

三、典型结构的组成与组合

16.10.2020

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

返回首页

模板结构 二板式

三板式

整体式、镶拼式

注 射

成型零件

单型腔、多型腔

模 典

直接浇口

型

流道、浇口 侧浇口、点浇口、潜伏式浇口

结

热流道

构

组 成 分

推出机构 推管、推杆、推板