振动筛弹簧的选用及设计问题

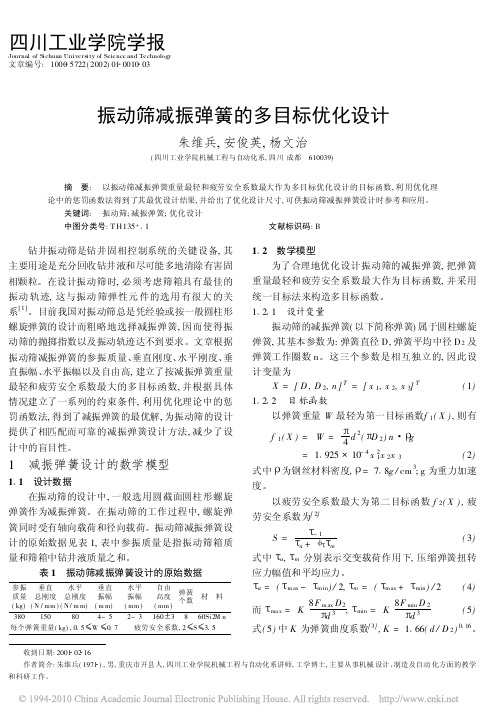

振动筛减振弹簧的多目标优化设计

u= 1

1 ] g u( X )

( 25)

的最优解。 计算迭代步骤: ( 1) 取初始惩罚因子 r ( 0 ) > ( 例如取 r ( 0) = 0 2) , 允许误差 & > 0; ( 2) 选取初始点 X ( 0) ( 可在可行域以外选取 , 因编 程中加入了一个随机函数子程序 , 将其调入可行域内 作为初始点 ) , 令 k = 1; ( 3) 从 X ( k- 1) 点出发, 用无约束最优化方法求解 式 ( 25 ) 的极值点 X * r ( k) ; ( 4) 检验迭代终止准则, 有两项: 其一, 目标函数的优化终止准则 % X ( k ) , r (k ) - % X (k + 1) , r ( k+ 1 ) % X ( k+ 1) , r ( k + 1) 其二, 鲍威尔法最优方向的终止准则

%( X , r ( k ) ) = f ( X ) + r ( k )

u= 1

ห้องสมุดไป่ตู้

1 gu ( X )

( 24)

表2

x* 1 7 921

振动筛减振弹簧多目标优化结果

x* 2 70 564 x* 3 6 998 f (X * ) 0 665 f

T 1( X *

)

f

( r ( 0 ) > r ( 1 ) > r ( 2 ) , %, r ( k ) > 0 , lim r ( k) = 0 k&∋ 所构造的惩 罚函数式 ( 24 ) 中, 含 有我国标 函数 f ( x ) 和障碍函数 r k 1 。 gu ( X ) 对于式( 24) 即可按无约束最优方 法求解其最优

( 2)

振动筛分机械的结构设计与优化

振动筛分机械的结构设计与优化振动筛分机械是一种用于分离固体颗粒或液体的设备,广泛应用于矿石、化工、建筑材料等行业。

其设计与优化对于提高筛分效率和产品质量具有重要意义。

本文将从结构设计和优化两个方面,探讨振动筛分机械的相关问题。

一、振动筛分机械的结构设计振动筛分机械的结构设计是保证设备稳定运行和高效筛分的前提。

其中最关键的组成部分是振动器、筛箱和弹簧等。

1. 振动器的设计振动器是产生振动力的重要元件,其结构设计应尽可能简洁、紧凑,并能提供足够的振动力。

常见的振动器包括偏心轴、同步齿轮、双偏心块等形式。

根据实际需要选择合适的振动器结构,确保振动力的平衡和稳定。

2. 筛箱的设计筛箱是固定筛网并完成筛分操作的部分,其设计应考虑到以下方面:首先,筛箱需要具备足够的强度和刚度,以承受振动力和筛分物料的冲击;其次,筛箱的结构应合理,便于安装和维护,同时减小振动传递到其他部件的影响;最后,筛箱内部应设计合适的料层分布,以提高筛分效率。

3. 弹簧的设计弹簧是振动筛分机械中起到缓冲和支撑作用的重要组成部分,其设计需要考虑两个方面:一方面,弹簧的刚度和刚度系数需要选取合适的数值,以实现适当的振动幅度和振动频率;另一方面,弹簧的布局和形式应根据振动筛分机械的具体要求,确保弹簧能够充分发挥作用,同时减小外部振动对弹簧的干扰。

二、振动筛分机械的优化方法振动筛分机械的优化是为了提高其工作效率和产品质量,减小能耗和维护成本。

以下是常用的优化方法:1. 优化振动参数振动参数包括振动幅度、振动频率和振动角度等,其合理选择对于振动筛分机械的性能至关重要。

通过针对不同工况和物料的需求,调整振动参数,可以实现最佳的筛分效率和产品质量。

2. 优化筛网结构筛网是直接参与筛分过程的部分,其结构和材料的优化可以有效提高筛分效率和延长使用寿命。

合适的筛孔形状和尺寸,以及高质量的筛网材料,可以避免堵塞和损坏,并提高通过率和产量。

3. 优化传动装置传动装置是振动筛分机械的核心部件之一,其合理设计和选择可以减小能耗和噪音,同时提高传动效率和稳定性。

振动磨机弹簧计算

振动磨机弹簧计算在振动磨机中,弹簧起着重要的作用。

弹簧的设计和计算对于振动磨机的正常运行以及产品质量的保证至关重要。

本文将介绍振动磨机弹簧的计算方法和相关要点。

一、弹簧的作用振动磨机中的弹簧主要用于支撑和缓冲振动磨机的振动。

通过合理设计和计算弹簧的刚度和几何参数,可以使振动磨机在工作过程中保持稳定的振动状态,从而提高加工效率和产品质量。

二、弹簧的计算方法1. 确定所需刚度和自然频率:根据振动磨机的工作要求,确定所需的弹簧刚度和自然频率。

刚度的选择一般根据振动磨机的负荷情况和振幅要求进行确定,自然频率的选择一般在振动磨机的工作频率范围内选择。

2. 计算弹簧刚度:弹簧的刚度可以通过以下公式计算:k = (Gd^4) / (8nD^3)其中,k为刚度,G为材料的切变模量,d为弹簧线径,n为弹簧的有效圈数,D为弹簧的平均直径。

3. 计算自然频率:自然频率可以通过以下公式计算:f = (1 / 2π) * sqrt(k / m)其中,f为自然频率,k为弹簧的刚度,m为振动磨机的质量。

4. 设计弹簧的几何参数:根据所得的刚度和自然频率,设计弹簧的几何参数,包括弹簧线径、有效圈数和平均直径等。

这些参数的选择应考虑到弹簧的材料和制造工艺等因素。

5. 弹簧的应力和变形计算:根据所得的几何参数和工作负荷,计算弹簧在工作过程中的应力和变形。

应力和变形的计算可以通过弹簧力学的基本原理和公式进行。

三、弹簧计算的注意事项1. 弹簧的选材:弹簧的选材应考虑到振动磨机的工作环境和工作温度等因素。

常用的弹簧材料有普通钢、不锈钢和弹簧钢等。

2. 弹簧的制造工艺:弹簧的制造工艺对于弹簧的质量和性能有重要影响。

制造弹簧时应注意控制弹簧的几何参数和力学性能。

3. 弹簧的安装和调整:弹簧的安装和调整应按照设计要求进行,确保弹簧的工作性能和稳定性。

四、总结振动磨机弹簧的计算是振动磨机设计和制造过程中的重要环节。

合理的弹簧设计和计算可以保证振动磨机的正常运行和产品质量的提高。

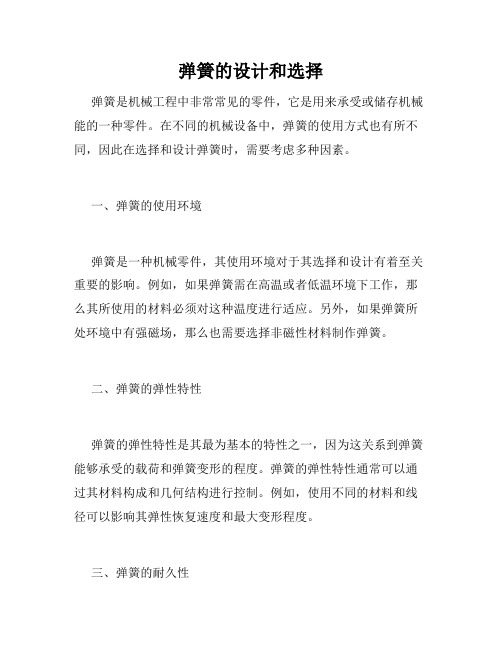

弹簧的设计和选择

弹簧的设计和选择弹簧是机械工程中非常常见的零件,它是用来承受或储存机械能的一种零件。

在不同的机械设备中,弹簧的使用方式也有所不同,因此在选择和设计弹簧时,需要考虑多种因素。

一、弹簧的使用环境弹簧是一种机械零件,其使用环境对于其选择和设计有着至关重要的影响。

例如,如果弹簧需在高温或者低温环境下工作,那么其所使用的材料必须对这种温度进行适应。

另外,如果弹簧所处环境中有强磁场,那么也需要选择非磁性材料制作弹簧。

二、弹簧的弹性特性弹簧的弹性特性是其最为基本的特性之一,因为这关系到弹簧能够承受的载荷和弹簧变形的程度。

弹簧的弹性特性通常可以通过其材料构成和几何结构进行控制。

例如,使用不同的材料和线径可以影响其弹性恢复速度和最大变形程度。

三、弹簧的耐久性弹簧的耐久性对于机械设备的寿命和效率有着非常重要的影响,因为弹簧一旦失效,很可能会导致机械设备失效。

为了保证弹簧的耐久性,应该采用优质的材料和制造工艺。

此外,定期检查或更换弹簧,也是确保机械设备正常运行的一个重要环节。

四、弹簧的设计弹簧的设计是一个非常重要的环节,因为它直接关系到弹簧的弹性和承载能力。

在进行弹簧的设计时,首先需要确认弹簧的用途和工作条件。

然后,根据工作条件和弹簧的形状、尺寸等因素,进行合理的构造设计。

在实际制作过程中,还需要考虑到弹簧的制造工艺和加工精度等问题。

五、弹簧的选择选择适合的弹簧不仅直接关系到机械设备的性能和寿命,还牵涉到成本和可维护性等因素。

在选择弹簧时,需要首先确认机械设备的工作条件和要求,并根据这些因素选择合适的弹簧类型和材料。

有些情况下,甚至需要进行弹簧的定制设计和制造。

从选择和设计弹簧的角度来看,弹簧是一种非常重要的机械零件。

无论是在工业生产中还是日常生活中,都可以看到它的身影。

因此,对于我们来说,学习弹簧的选择和设计,不仅可以帮助我们更好地理解机械设备的工作原理,还能够提高我们的机械制造能力和水平。

振动筛常用弹簧

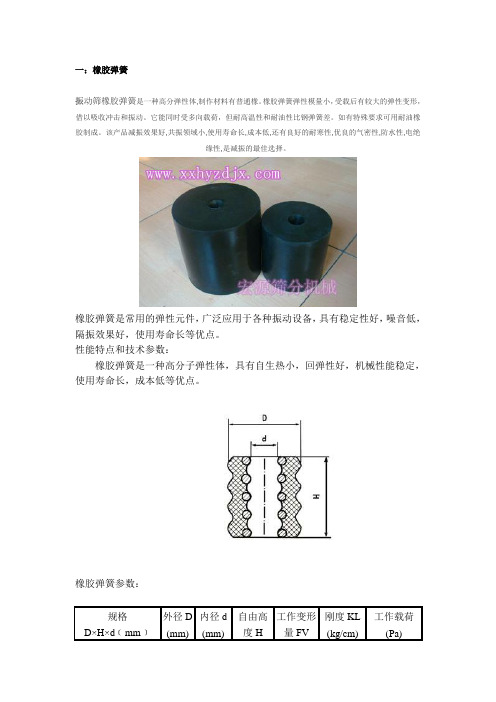

一:橡胶弹簧

振动筛橡胶弹簧是一种高分弹性体,制作材料有普通橡。

橡胶弹簧弹性模量小,受载后有较大的弹性变形,借以吸收冲击和振动。

它能同时受多向载荷,但耐高温性和耐油性比钢弹簧差。

如有特殊要求可用耐油橡胶制成。

该产品减振效果好,共振领域小,使用寿命长,成本低,还有良好的耐寒性,优良的气密性,防水性,电绝

缘性,是减振的最佳选择。

橡胶弹簧是常用的弹性元件,广泛应用于各种振动设备,具有稳定性好,噪音低,隔振效果好,使用寿命长等优点。

性能特点和技术参数:

橡胶弹簧是一种高分子弹性体,具有自生热小,回弹性好,机械性能稳定,使用寿命长,成本低等优点。

橡胶弹簧参数:

本公司提供非标设计。

1

二:橡胶复合弹簧

橡胶复合弹簧是由金属螺旋弹簧及其外边包裹的优质硫化橡胶共同构成。

集金属弹簧和橡胶弹簧的优点于一体,克服了金属弹簧刚性大、工作噪音高及橡胶弹簧承重量小、形状及机械性能稳定性差等缺点。

具有更高的载荷量和大变形量、减震降噪效果更好、工作平稳、共振区间短等优点。

三:振动筛钢制弹簧

钢制弹簧是一种利用弹性来工作的机械零件。

一般用弹簧钢制成。

用以控制机件的运动、缓和冲击或震动、贮蓄能量、测量力的大小等,广泛用于机器、仪表中。

弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧等。

弹簧设计方案

弹簧设计方案弹簧是一种能够储存和释放机械能的装置,在各个领域都有广泛应用。

本文旨在提出一种新颖的弹簧设计方案,以满足不同领域对弹簧的特定需求。

第一节弹簧的基本原理弹簧是由金属线材制成的弹性元件,其主要作用是储存弹性势能。

弹簧的特性取决于材料的选用、线径、螺距、圈数等因素。

常见的弹簧类型包括压缩弹簧、拉伸弹簧和扭转弹簧。

第二节弹簧设计方案为了满足不同的应用需求,我们提出以下三种弹簧设计方案:1. 可调节弹簧可调节弹簧采用螺旋设计,通过调整螺距或线径来调节弹簧的刚度。

这种设计方案适用于需求频繁调整的场景,如调节悬挂系统的硬度或阻尼。

2. 非线性弹簧非线性弹簧采用非均匀线径或不等距螺距的设计,使得弹簧在受力时可以产生不同的刚度响应。

这种设计方案适用于需要在特定区间内调节刚度的场景,比如汽车遇到碰撞时的能量吸收。

3. 复合材料弹簧传统的弹簧多采用金属材料制成,但在某些特殊场景中,如航空航天领域的减重要求下,金属弹簧的重量成为限制因素。

因此,我们可以采用复合材料制造弹簧,如碳纤维等。

复合材料弹簧不仅具有轻质、高强度的特点,还可以根据具体需求进行定制。

第三节弹簧设计的优化弹簧设计的优化可以通过以下几个方面来实现:1. 材料选用:选择合适的金属材料或复合材料,以达到最佳的弹性和强度。

2. 结构设计:通过参数调整、几何形状优化等方式,使弹簧在工作范围内具有更好的线性响应或非线性响应。

3. 加工工艺:采用先进的加工工艺,如热处理、表面处理等,以提高弹簧的性能和寿命。

第四节弹簧设计的应用领域弹簧的应用领域广泛,包括但不限于以下几个方面:1. 汽车工业:弹簧在汽车悬挂系统、发动机减震系统等方面有广泛应用。

2. 仪器仪表:弹簧在测力仪器、计时器、电子器件等中起到关键作用。

3. 机械工业:弹簧在机床、振动筛、输送机等机械设备中被广泛应用。

4. 家电电子:弹簧在电风扇、洗衣机、空调等家电产品中扮演重要角色。

结论弹簧设计方案的优化和创新对于满足不同应用领域的需求至关重要。

振动筛的选型资料

振动筛的选型资料振动筛是一种常用的筛分设备,广泛应用于粮食加工、化工、医药、冶金、矿山等行业。

在选择振动筛时,需要考虑到各种因素,包括物料特性、产量要求、筛网尺寸、筛分效率等。

以下是关于振动筛的选型资料的建议,包括振动筛的基本原理、选型指南和案例分析等内容,总字数超过1200字。

一、振动筛的基本原理振动筛是通过振动力将物料在筛面上进行筛分的设备。

其基本原理是通过振动发生器产生的振动力将物料推动到筛面上,然后通过筛网的筛孔将物料分为不同的颗粒大小。

振动筛的振动源可以是振动电机或者振动器,其振动频率和振幅可调节。

二、振动筛的选型指南1.物料特性:物料的粒度分布、湿度、黏度等特性是选择振动筛的重要考虑因素。

不同的物料对振动筛的要求不同,如粒度较大的物料适合使用较大的筛孔,湿度较高的物料适合使用防堵设计的振动筛等。

2.产量要求:根据生产线的产量要求来选择振动筛的尺寸和筛面面积。

大产量的生产线需要选用大型振动筛,而小产量的生产线可以选择小型振动筛。

3.筛网尺寸:根据需要筛分的颗粒大小范围来选择适合的筛网尺寸。

筛网尺寸一般通过筛孔直径表示,可以根据粒度分布曲线和生产要求来确定合适的筛网尺寸。

4.筛分效率:振动筛的筛分效率取决于振动频率、振幅、筛网清洁程度和物料粒度等因素。

选择合适的振动频率和振幅,以及保持筛网清洁可以提高筛分效率。

5.设备维护和清洁:在选型过程中需要考虑到设备的维护和清洁要求。

一些特殊的物料可能会导致振动筛易堵塞,需要选择防堵设计的振动筛或者增加清洗设备。

三、振动筛选型资料案例分析为了更好地理解振动筛的选型过程,以下是一个案例分析。

1. 物料特性:待处理物料为矿石,粒径范围较大(0.1-50mm),含有一定的湿度和黏度。

2.产量要求:生产线产量为10吨/小时。

3. 筛网尺寸:根据产品要求,需要100目的筛分,筛网孔径为0.15mm。

4.筛分效率:要求筛分效率在95%以上。

根据以上要求,可以选择一台筛面积为1平方米的振动筛。

筛子弹簧)参数

筛子弹簧)参数

筛子弹簧是一种常用于筛分设备的零部件,下面是它的参数:

1. 材质:一般采用高弹性钢丝或不锈钢丝制造,具有良好的弹性和耐腐蚀性。

2. 直径:筛子弹簧的直径一般在1.5mm到5mm之间,不同直径的弹簧适用于不同规格的筛分设备。

3. 高度:筛子弹簧的高度也是根据不同的筛分设备而定,一般在10mm到50mm之间。

4. 弹性系数:弹簧的弹性系数是指单位长度内所需施加的力,一般在1000N/m 到5000N/m之间。

5. 用途:筛子弹簧主要用于振动筛、振动输送机、振动给料机等振动设备中,起到支撑筛网和减震降噪的作用。

6. 表面处理:为了提高筛子弹簧的耐腐蚀性和美观度,一般会进行表面处理,如镀锌、喷涂等。

总之,筛子弹簧是一种重要的筛分设备零部件,其参数需要根据具体的使用情况

来确定,以保证设备的正常运行和筛分效果。