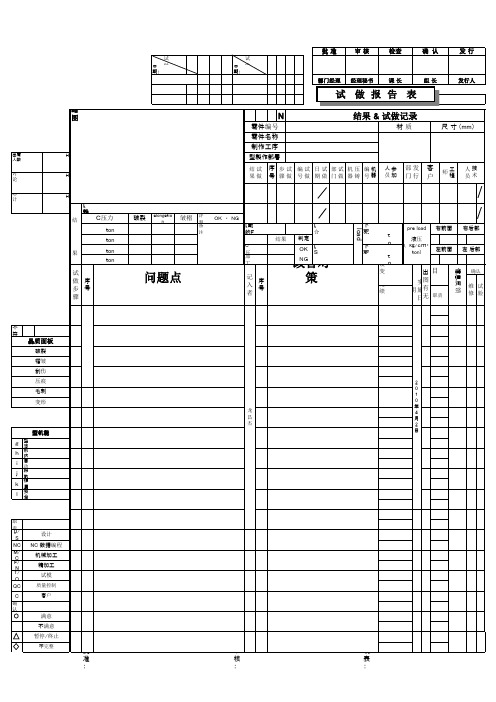

冲压模具组立试模记录表

冲压模具试做问题点记录表

试做步骤:试做步骤:日期:日期:页略 图N出席人数H讨论内容H总计H【静的 FAT 结果(-10%<标准C 压<+30%)】评判ton 备注【動的FAT(標準+20% 100枚)】【合模高度】下死点加工压ton ton ton C 压力【SPM 或周 期】下死点加工压ton加工数ton设变no项目见绩工数不符合项目g型本体h形内机能i自动化装置j段取性k模具保养l安全性职责D/S NC M/C F/N T/O QC C确认×批准:审核:制表:审 核检查部门经理经理秘书课 长零件编号材 质尺 寸 (mm)确 认零件名称制作工序结果 & 试做记录发 行组 长发行人批 准型製作部署试做结果序号试做步骤试做编号试做日期试做部门压铸机器机器编号技术人员C压力破裂elongetion 皱褶OK ・ NG参加人员发行部门客户工程师pre load右前面右后部结果判定液压OK( ㎏/c㎡・ton)左前面左 后部NG试做步骤序号问题点记入者序号出图有无压痕实施日期维修试验品质面板改善对策破裂褶皱2010年4月2日确认质量控制客户设计NC 数据编程精加工试模龙昌杰不完整满意刮伤机械加工不满意暂停/终止毛刺变形型机能结果职责load信息反馈。

(精益改善)冲压模具维护记录表

类型:冲孔模镶件

生效日期:

页码:1/1

序号 模具型号 累计月份

冲次

刀模 CNC刃口维护

维护项目 下模刀口镶件

研磨刀口 线割 退磁

去毛刺

维护日期

维护者

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

说明:

1、模具保养维护统计冲次以100K为标准。

2、确认后由模具组文员统一存档。 3、模具保养维护负责人按照维护项目严格执行,维护完成之后,在维护后的项目中填写(OK)或(∨)表示已完成此项。

确认

制作:

审核:

冲压模具检查记录表范例

3 预备品的冲头数量?

全

1 模具重量及尺寸合理吗?

2 快速定位加工安装尺寸良好吗?

3 气压接头座安装在F面右边良好吗?

K. 4 压力中心的标识良好吗? 型 5 模具定位键槽加工尺寸良好吗?

生 6 模具锁付用U型槽位置、宽高良好吗?

产 准

7 模具闭合高度合理吗?

备 8 行程止块位置与高度良好吗?

方 9 闭模钮L、R记号良好吗? 式 10 下型板件合模接触良好吗?

12 活塞顶杆承压面有否压凹或污物?

13 打料杆位置及强度是否合理?

1 E. 2 导 向3

4

导板导柱的润滑油槽良好吗? 导板导柱的导入部R角良好吗?

导向装置排气槽有无阻塞? 导柱导套的组立良好吗?

F. 1 凸轮的回复动作良好吗?

凸 2 从动凸轮的超出量良好吗?

轮 、

3 凸轮插刀面接触面良好吗?

斜 4 凸轮组立精度良好吗?0.03/1m

凌云冲压模具检查表

静态检查项目 动态检查项目

承制厂商

课长

组长 设计

检查者

车型年 生产线

件号

件 名

工程号/工 程名

模具尺寸

模具重量

区项 分次

检查项目

状自检会 区项 态检查检 分次

检查项目

状 自 检会 区项 态 检 查检 分次

检查项目

状自检会 态检查检

说明

记自检会 号检查检

A. 1 指定涂装及标识位置、内容完整正确 表 2 顶杆位置示意图有否? 面

11 顶料机构形状、动作、装配良好吗?

1 破裂、裂痕

2 皱纹、波浪

L. 3 咬伤、压伤 制 4 毛边、翻边 件 品 5 折边、整形面不平 质 6 制件棱线清晰度

冲压模具验收记录(多工位版)

冲压模具验

收记录(多工位版)

➢静态验收检查项-后工序(拉延)

备注:

①模具上用来调整的(钢)垫片(除平衡块)只能为1片。

②模具零件的连接、固定要使用内六角螺钉。

③定位块、气缸要有定位柱销来确定位置。

④对照图纸确认侧销支承座强度,止动板过孔直径。

⑤所有图纸指示的螺钉、定位柱销要装配齐全。

⑥模具使用内六角螺钉拧入深度:铸件要达到螺钉直径1.5倍;钢件要达到螺钉直径1倍。

⑦定位块要有调整余量,如果会引起强度、成形方面的问题则不受此范围限制

⑧模具主要零件要有加工基准并刻印坐标。

⑨按图纸确认压板槽,快速定位,定位键槽,上

模定位孔的技术指标(数量、厚度、位置、形状等)。

➢静态验收检查项-后工序(切边冲孔、整形)

备注:

①模具上用来调整的(钢)垫片(除平衡块)只能为1片。

②模具零件的连接、固定要使用内六角螺钉。

③定位块、气缸要有定位柱销来确定位置。

④对照图纸确认侧销支承座强度,止动板过孔直径。

⑤所有图纸指示的螺钉、定位柱销要装配齐全。

⑥模具使用内六角螺钉拧入深度:铸件要达到螺钉直径1.5倍;钢件要达到螺钉直径1倍。

⑦定位块要有调整余量,如果会引起强度、成形方面的问题则不受此范围限制

⑧模具主要零件要有加工基准并刻印坐标。

⑨按图纸确认压板槽,快速定位,定位键槽,上

模定位孔的技术指标(数量、厚度、位置、形状等)。

➢动态验收检查项-(拉延)

➢动态验收检查项-后工序(切边、整形)

参数记录表:。

试模校准记录表

压碎值指标测定仪校准记录表(150)校准:校核:日期:校准:校核:日期:水泥胶砂流动度试模校准记录表(152)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(153/154)校准:校核:日期:水泥胶砂试模校准记录表(157-160)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(161)校准:校核:日期:校准:校核:日期:校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(166-167)校准:校核:日期:混凝土/砂浆抗渗试模校准记录表(168)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(169/170)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(171-172)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(173/175)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(176-177)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(178)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(179/186)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(187)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(188-189)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(190-191)混凝土/砂浆的立方体/棱柱体试模校准记录表(192)混凝土/砂浆圆柱体试模校准记录表(193-194)校准:校核:日期:混凝土/砂浆抗渗试模校准记录表(195)。

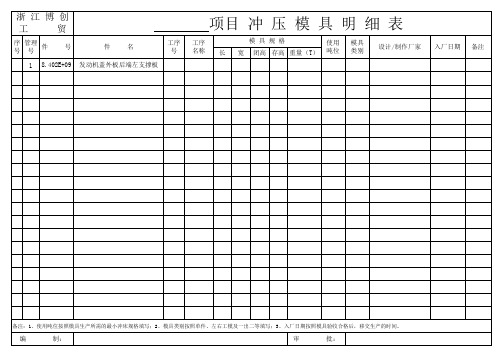

冲压模具明细表

编

制:

审

批:

浙 江 博 创 工 贸 有管理 限 公 司 序

号 号 件

项目 冲 压 模 具 明 细 表

件 名 模 具 规 格 长 宽 使用吨 模具类 位 别 闭高 存高 重量(T) 设计/制作厂家 入厂日期 备注

号

备注:1、使用吨位按照模具生产所需的最小冲床规格填写;2、模具类别按照单件、左右工模及一出二等填写;3、入厂日期按照模具验收合格后,移交生产的时间。

浙 江 博 创 工 贸 有管理 限 公 司 序

号 号 1 件

项目 冲 压 模 具 明 细 表

件 名 工序 号 工序 名称 模 具 规 格 长 宽 闭高 存高 重量(T) 使用 吨位 模具 类别 设计/制作厂家 入厂日期 备注 发动机盖外板后端左支撑板

号

8.402E+09

备注:1、使用吨位按照模具生产所需的最小冲床规格填写;2、模具类别按照单件、左右工模及一出二等填写;3、入厂日期按照模具验收合格后,移交生产的时间。

编

制:

审

批:

编

制:

审

批:

浙 江 博 创 工 贸 有管理 限 公 司 序

号 号 件

项目 冲 压 模 具 明 细 表

件 名 模 具 规 格 长 宽 使用吨 模具类 位 别 闭高 存高 重量(T) 设计/制作厂家 入厂日期 备注

号

备注:1、使用吨位按照模具生产所需的最小冲床规格填写;2、模具类别按照单件、左右工模及一出二等填写;3、入厂日期按照模具验收合格后,移交生产的时间。

试模报告表格.doc

试模报告表格.doc试模报告 T(n)+( )g模具编号:试模试模日期:11 年8月20 日注意事项产品产品重量g 验证模具试模材料设计机台名称试模产品图片产品目的水口重量复试选样数量颜试模机台编号客户要求样板色1. 光洁1. 前模#砂纸□ / 抛光膏□2. 后模#砂纸□ / 油石□注意事项:度 3. 分型面#油石 / 砂纸□ 4. 流道系统#油石 / 砂纸□1、此表由生产部及注塑部提供资料由项目部填写报告。

2、在 Tn 试模前由师傅自检,组长签字后交项目负责人进行 Tn 试模1. 顶出系统(装入下导柱、弹簧等)完成□,吊车检查滑动顺畅,可复位无异响□2. 运动。

2. 滑块系统完成□,手动检查滑动顺畅,开模后定位可靠且对准斜导柱□3、Tn 要求先拿件,再用高压进行试验,以便发现模具存在的问题检查3. 刚性预复位机构完成□;吊车检查动作顺序( 拆除弹簧 ) 正确□ 4. 模外拉勾机构完成□ 。

4、下机之前分型面涂红丹合模。

5. 三板模拉胶机构完成□5、提供 30%样件 ,80%样件 ,95%样件 ,100%样件和水口各一件交项目3. 操作 1. 撬模边完成□ 2. 零件倒角□ 3. 零件刻编号完成□4. 安全板完成□A 负责人。

性检查 5. 模脚完成□ 6. 防尘板□ 7. 耐磨板,导向板和推块油槽完成□ 8. 定位销钉□ 6 提供一件画板样件指出缺陷位置交项目负责人。

钳 4. 研配 1. 分型面研配,好□ 2. 滑块研配,好□ 3. 斜直推配合,好□ 4. 推针研配,好□7、项目部需对画板拍照并存入电8、如果客户要求提供样件而没有实施改模的,或者前次试模没达工检查 5. 全部零件装配后总体研配,好□到预期效果的 , 则试模编号为 T(n)+(1,2) 。

5. 热流9、要求项目负责人在试模的次日及时协调各部门处理。

自1. 插座安装完成□2. 安装电线无损伤□3. 密封垫无损伤□4. 电线已固定□10、此表完成后由项目部发送设计部、生产部及注塑部。

塑胶模具制造试模记录单(质量生产部使用)

QR□ 外试

产品名称

模具制造人

试模次数规格/型号试模数 Nhomakorabea材料名称

设备名称

制品重量

材料牌号

设备型号

试模地点

颜色、色母

记录者

试模日期

注塑工艺参数

锁模压力(kg/cm2)

射出系统

项目

压力(kg/cm2)

速度

位置

保压

时间sec

一次

二次

三次

成型周期

充填时间sec

料

筒

温

度

N(℃)

料

筒

温

度

H4(℃)

保压时间sec

H1(℃)

H5(℃)

冷却时间sec

H2(℃)

成型周期sec

H3(℃)

模具检查记录(正常√表示,异常×表示)

1

外形尺寸

6

分型面

11

脱模系统

2

棱角

7

嵌件定位

12

注塑件尺寸

3

流道

8

冷却/加热系统

13

注塑件外观

4

滑块配合

9

气动/液压系统

14

5

整体配合

10

15

略图:

不良详情及改进意见:

生产部门签名:质量部门签名: