滑石粉填充PP材料中颗粒分布分形特征及其与冲击性能的关系

滑石在塑料填充剂中的应用研究

滑石在塑料填充剂中的应用研究摘要:滑石是一种常见的天然矿石,具有较高的硬度和熔点。

由于其良好的耐磨性、耐热性和化学稳定性,滑石被广泛应用于塑料填充剂中。

本文从滑石的性质特点、应用优势、制备方法等方面综述了滑石在塑料填充剂中的应用研究进展,并对其未来发展进行了展望。

1. 引言塑料填充剂是一种将填充物添加到塑料中以改善其性能的方法。

它可以提高塑料的强度、硬度、耐磨性和热稳定性等方面的性能,并且降低成本。

滑石作为一种常见的填充物,具有较高的硬度和熔点,因此在塑料填充剂中具有广泛的应用前景。

2. 滑石的性质特点滑石是一种含有大量硅酸镁的矿石,其主要成分是Mg3Si4O10(OH)2。

滑石具有层状结构,层与层之间由弱的范德华力相互结合。

滑石的硬度较高,一般在1.5-2级,熔点约为1500℃,具有优良的热稳定性和耐化学腐蚀性。

此外,滑石还具有较好的电绝缘性能和吸湿性。

3. 滑石在塑料填充剂中的应用优势(1)强度提升:滑石具有较高的硬度,添加滑石可以增加塑料的强度和硬度,提高其抗冲击性和耐磨性。

同时,滑石还能增加塑料的刚性,改善其挤出性能。

(2)热稳定性提高:滑石的熔点较高,能够提高塑料的热稳定性和耐高温性能。

在高温条件下,填充了滑石的塑料能够保持较好的力学性能和尺寸稳定性。

(3)降低成本:相比于纯塑料,添加滑石填充剂可以降低成本,提高生产效率。

滑石的价格相对较低,且其填充效果显著,减少了塑料使用量。

4. 滑石在塑料填充剂中的制备方法滑石在塑料填充剂中的制备主要包括两种方法:物理混合和化学改性。

(1)物理混合:将滑石粉末与塑料基体进行机械搅拌,使其混合均匀。

这种方法简单、易操作,但是填充效果相对较差,滑石颗粒容易团聚,对塑料的增强效果有限。

(2)化学改性:通过将滑石表面进行改性处理,使其与塑料基体更好地结合。

常用的改性方法包括表面活化、表面修饰和接枝聚合等。

这种方法能够提高滑石与塑料的界面相容性,增加其填充效果和强化效果。

滑石粉填充聚丙烯复合材料的动态流变性能、力学性能、收缩性、形态学的研究

化学耦合法制备的滑石粉填充聚丙烯复合材料的动态流变性能、力学性能、收缩性、形态学的研究Y ousef Jahani伊朗德黑兰的聚合物加工,聚合物和石油化工研究院的全体教员本文研究了滑石粉填充的马来酸酐接枝聚丙烯的振荡剪切流变性能,机械性能,收缩性能和形态。

在一个长径比为40和25的双螺杆挤出机里制备样品。

对注塑样品进行了拉伸试验,实验表明其增强效果与百分数达20%的滑石粉增强聚丙烯效果相似。

在拉伸试验中,含量为30%的马来酸酐接枝聚丙烯最多比含量为1.5%的马来酸酐接枝聚丙烯的机械性能增强10%。

在终端区的牛顿高台区观察纯聚丙烯和含量为30%的滑石粉填充聚丙烯复合物的复合粘度曲线。

在低剪切速率下,当滑石粉含量增加至40%和50%时,复合粘度曲线迅速上升并表现出屈服行为,这种屈服行为可能是由熔融状态下网状填充物结块的形成引起的。

在幂律定律使用的区域进行了粘度行为分析,结果表明流动性指数从0.45(滑石粉含量为10%的流动行为指数)下降到0.4(滑石粉含量为10%的流动行为指数)。

当滑石粉含量增加至50%时,流动性指数比等规聚丙烯树脂的流动性指数更低。

交叉区域的频率表征了分子流动行为和时间松弛行为。

复合物的交叉频率几乎恒定与滑石粉含量为30%的复合体系的频率相当,并随填料量的增加而降低。

偶联剂的最佳含量可能和最低点的交叉频率和交叉模量紧密联系。

本文研究了含有马来酸酐接枝聚丙烯和不含马来酸酐聚丙烯的复合物的收缩行为,结果表明其收缩行为与流变性能紧密相连。

16:70–77, 2010. 塑料工程协会简介聚丙烯(PP)是最重要的聚烯烃,广泛适用于各种不同的应用领域,低廉的价格,优良的耐化学性,适当范围的拉伸强度和模量,良好冲击性能和加工性能使其成为许多工程应用领域的合适材料。

矿物填料广泛应用于聚丙烯(PP)树脂.滑石粉是最常用的矿物填料,用于PP树脂的硬化,增加尺寸稳定性,并降低了生产成本。

填充物的加入,也可能对复合材料的延展性,强度和加工性能产生不利影响.多年来,滑石粉填充聚丙烯复合材料得到了特殊的关注,因为其高的刚度和低线性热膨胀系数,让他们适合用于伸缩缝的连接,如汽车无缝零件保险杠。

滑石粉在塑料改性中的应用解析

本文摘自再生资源回收-变宝网()滑石粉在塑料改性中的应用解析1、在聚丙烯树脂中的应用(PP)滑石粉常用于填充聚丙烯,滑石粉具有薄片构型的片状结构特征,因此粒度较细的聚丙烯的结晶性,从而使聚丙烯各项机械性能提高,又由于提高结晶性,细化晶粒,亦能提高聚丙烯的透明性。

填充20%和40%超细目滑石粉的聚丙烯复合材料,不论是在室温和高温下,都能够显著提高聚丙烯的刚性和高温下的耐蠕变性能。

在汽车工业中,聚丙烯添加滑石粉主要用于汽车的保险杠和仪表盘,另外还用于风扇罩、加热器罩、导管、蓄电池防热板、流体泵件等;在飞机工业中,用于冰箱门衬垫、加热器及真空泵罩、洗涤机搅拌器;在电气工业中,用于注塑成型各种仪表壳体和电气元件,在家电工业中,用于冰箱抽屉、洗衣机滚筒等注塑件。

2、在聚乙烯树脂中的应用(PE)用它填充聚乙烯能够提高以下性能:①韧度、挠曲模量和扭曲模量;②提高挠曲强度;③降低在常温和高温下下蠕变倾向;④提高热变温度及尺寸稳定性;⑤改善变形和翘曲,同时亦有较低的热膨胀系数;⑥改进导热性;⑦提高模塑件的表面硬度及光洁度;⑧提高聚乙烯的机械强度。

添加不同比例的滑石粉对聚乙烯材料的物性将产生不同的影响,添加比例在10-15%达到最佳。

对于聚乙烯吹塑薄膜来说,填充超细滑石粉母料比其他填料好,易成型、工艺性好。

而且,该种薄膜可使氧气透过率降低80%,特别适合包装含油食品,如花生米、蚕豆等,长期保持不出油、不变质:该种薄膜可使水蒸气透过率降70%,具有很好的防潮性,很适合作地下土工防潮布,也适用于包装食品。

3、在ABS树脂中的应用人们对ABS改性的研究广泛的开展。

比如ABS与PVC共混制造的汽车仪板吸塑片、ABS 与PVC共混制造的仿皮箱包蒙面皮,不但强度高、韧性大而且能够保持表面花纹的耐久性。

这种共混材料加超细碳酸钙或超细滑石粉进行填充,能够显着的提高共混材料的缺口冲击强度和耐撕裂强度,比如:添加超细滑石粉或碳酸钙5-15%,缺口冲击强度可提高2-4倍。

滑石粉对聚丙烯性能的影响

滑石粉对聚丙烯性能的影响摘要本课题分别采用偶联剂KH550、成核剂、不同种类的相容剂(PP-g-MAH, PE-g-MAH,POE-g-MAH)对PP/滑石粉材料进行改性,并且将不同种类的相容剂复配或将相容剂与其他助剂进行复配,讨论其对材料综合性能的影响,同时研究滑石粉的添加量对PP复合材料性能的影响。

结果发现,偶联剂KH-550与相容剂对PP综合性能的改善作用较为显著;并且当相容剂9904与相容剂9805复配时,PP 的缺口冲击强度提高到95.7J/m。

关键词:聚丙烯(PP);滑石粉;相容性;力学性能前言滑石粉是一种由层状硅酸盐晶体组成的矿物,采用滑石粉填充的PP,耐热性好,收缩率低,尺寸稳定性好,硬度高。

滑石粉填充PP复合材料已广泛应用于汽车部件及日常用品的生产。

然而由于滑石粉与聚丙烯两相之间界面的亲和性不强,他们之间的相容性问题往往导致聚丙烯的冲击性能降低,因此,改善滑石粉与聚丙烯之间的相容性,改善滑石粉填料在高聚物基料中的分散状态,从而提高复合材料的物理力学性能是一个很重要的课题。

1文献综述为了改善滑石粉与聚丙烯之间的相容性,常使用偶联剂对滑石粉表面进行改性,以增加树脂和填料间的粘结力,改善和提高复合材料的各种性能。

马长宝[1]经研究发现,滑石粉经偶联剂处理后,PP/滑石粉复合材料的力学性能增强,并且混合偶联剂效果优于单一偶联剂。

夏占明等[2]将滑石粉用可接枝PP的KH-570活化后,采用适当的过氧化物反应挤出,可发生接枝反应,复合材料具有比传统偶联法具有更高的力学性能,并且此方法易于工业化。

然而,偶联剂的官能团与非极性的PP聚合物间则难有较强的相互作用,因此,采用改性聚烯烃作为界面改性剂的应用日益广泛,如丙烯酸接枝聚丙烯和马来酸酐接枝聚丙烯等。

一般认马来酸酐接枝的聚丙烯(PP-g-MAH)[3,4]界面改性效果较好。

仇武林等[5]研究了PP-g-Si与KH550对聚丙烯/滑石粉体系的增容效果,发现以硅烷接枝聚丙烯(PP-g-Si)作为偶联剂时,滑石粉/PP体系复合材料的性能得到了显著提高。

滑石粉掺混对聚丙烯力学性能的影响

滑石粉掺混对聚丙烯力学性能的影响聚丙烯是一种重要的合成树脂材料,因其具有优异的物理、机械性能,而被广泛应用于制造汽车、电子、家电、家具等各种行业。

近年来,聚丙烯的材料研究成为了一个热点领域,人们通过添加不同的填充剂或者增强剂来改善聚丙烯的性能。

滑石粉是一种天然矿物,具有较好的耐磨性、耐火性和难燃性,在聚合物材料中添加滑石粉可以有效提高材料的物理机械性能。

本文将探讨滑石粉掺混对聚丙烯力学性能的影响。

一、聚丙烯性质及其应用聚丙烯具有较高的耐热性、抗老化能力、耐腐蚀性和低温性能,以及优异的机械性能,如高拉伸强度,高弹性模量,高刚度等,已被广泛应用于各个领域,如汽车、电子、机械制造、塑料容器等。

聚丙烯主要由丙烯单体聚合而成,可以通过聚合反应来控制分子结构,以便满足各种应用需求。

二、滑石粉特性及其应用滑石粉是天然矿物石英的一种,化学成分主要为硅酸镁,具有白色、柔软、少脆而不易热膨胀等特点。

作为一种功能性填充剂,被广泛应用于聚合物材料的改性中。

在高分子材料中添加滑石粉可以提高材料的强度、硬度和模量等机械性能,提高材料的热稳定性和阻燃性能,降低热膨胀系数,延长材料的寿命。

三、将滑石粉掺混到聚合物材料中可以改变材料的机械性能、热稳定性能和阻燃性能。

通过掺混不同比例的滑石粉可以得到不同性质的聚合物材料。

(1)掺混比例的影响通常情况下,随着滑石粉的掺混比例的增加,聚丙烯的力学性能会有所提高,这是由于滑石粉的硬度和强度的增加,可以增强材料的刚度和耐磨性能。

但当滑石粉掺混比例过高时,材料的韧性会有所下降,这是由于滑石粉的脆性和聚丙烯的韧性不相容。

(2)掺混方式的影响不同的掺混方式会影响聚合物材料的力学性能。

传统的掺混方式是在聚合物中加入滑石粉颗粒,这可能会引起颗粒在材料中分散不均匀的问题,从而影响到其力学性能。

新的掺混方式是将滑石粉雕刻成类似亲水性分子的结构,然后加入到环氧树脂中,这种方式可以极大地提高聚合物材料的力学性能。

滑石粉对纳米复合材料性能的影响研究

滑石粉对纳米复合材料性能的影响研究近年来,纳米复合材料在材料科学领域备受关注。

这种材料由纳米尺寸的颗粒以及一种或多种基础材料组成,其特殊的结构和性质使其具备广泛的应用前景。

然而,在制备纳米复合材料时,加入不同的添加剂将会对其性能产生巨大影响。

本文将重点探讨滑石粉对纳米复合材料性能的影响,并对其作用机理进行研究。

滑石粉,又称滑石粉末或滑石粉体,是一种由滑石矿石经过破碎、磨粉等工艺制得的细粉末状物质。

滑石是一种含有丰富镁、铝、硅等元素的矿石,具有良好的热稳定性、耐腐蚀性和机械性能。

滑石粉被广泛应用于塑料、橡胶、涂料等工业领域,并且被发现可以用于增强纳米复合材料的力学性能。

首先,滑石粉的添加可以显著改善纳米复合材料的力学性能。

研究表明,添加适量的滑石粉可以显著提高纳米复合材料的强度、刚度和耐磨性。

滑石粉的颗粒在纳米复合材料中充当了填充剂的作用,填充剂的加入可以有效地增加材料的界面相互作用,从而增强纳米复合材料的力学性能。

此外,滑石粉还可以有效地阻止裂纹的扩展,提高复合材料的韧性,增强其抗冲击性能。

其次,滑石粉的存在可以显著改善纳米复合材料的热稳定性。

滑石粉具有较高的热导率和热稳定性,其加入可以有效地提高纳米复合材料的热导率和热稳定性。

研究发现,滑石粉的存在可以有效地改善纳米复合材料的热膨胀系数,降低材料在高温条件下的热膨胀性能。

这对于一些高温工况下的应用来说至关重要,例如航空航天领域。

此外,滑石粉的添加还可以改善纳米复合材料的界面性能。

纳米复合材料的性能往往受到界面的影响,滑石粉的加入可以增加纳米颗粒与基体材料之间的结合强度,提高材料的界面性能。

研究显示,滑石粉与基体材料之间形成了良好的结合,有效地提高纳米复合材料的界面粘结强度。

这对于提高纳米复合材料的使用寿命和耐久性具有重要意义。

在研究滑石粉对纳米复合材料性能影响的过程中,也出现了一些挑战。

首先,滑石粉的添加量需要进行优化,过多或过少的添加量都会影响纳米复合材料的性能。

滑石粉在塑料中的应用特点和要求

滑石粉在塑料中的应用特点和要求1、滑石粉在塑料中的应用特点(1)(滑石)的密度为2.7~2.8g/cm3,与重钙相近。

(2)滑石的莫氏硬度为1,在无机粉体中硬度最低,对设备磨损最小。

(3)滑石呈层状结构,相邻的两层靠微弱的范德华力结合,在外力作用下,相邻两层之间极易滑移或相互脱离。

因此,滑石粉在塑料加工中,在机械设备的摩擦、挤压等作用下,滑石粉颗粒极易层层剥离开,从而形成新的颗粒结构并团聚,虽然经过偶联剂或其它化学表面处理技术,但达到较好的表面活化改性效果,尚需实行特别工艺。

(4)滑石对塑料产品显著的加强作用重要来自于其独特的微观片状结构。

加工后的滑石粉片状结构保持的越完整,其加强效果越明显。

较大的径厚比(片状颗粒平均直径与其厚度之比)可提高塑料制品的刚性、冲击强度、弯曲模量和热稳定性。

(5)高品质超微细滑石粉成片状结构,用于塑料制品时,可均匀的成层叠状分散在树脂中。

好像水泥制品中嵌入的金属结构网,能够在保持塑料的自身优点外,形成力学性能优异的加强支撑形态,可提高塑料制品的物理性能,还具有明显的保温、隔绝作用。

(6)滑石的pH值为9.0~9.5,化学稳定性好,耐弱酸、碱、盐。

(7)滑石的颜色有白、灰绿、奶白、淡红、浅蓝、浅灰等,有的还有珍珠或脂肪光泽。

对塑料用的滑石粉往往希望白度越高越好,在粉碎时,各种滑石都成为一种由灰到白的粉末,并呈现不同程度的固体光泽,但在塑料制品中应用后,会发生颜色的微量变化。

(8)滑石和云母、高岭土等含硅(Si)的矿物都具有红外线和紫外线的隔绝性,在塑料制品中具有明显保温、耐老化等效果。

(9)滑石的滑腻感非常明显,加入滑石粉的塑料开口性明显改善,还可以改善薄膜的防粘连性。

(10)当超微细的滑石粉(1m以下)均匀分散在塑料基体之中时,能起到成核剂的作用。

2、滑石粉在塑料中的应用要求《GB15342—1994塑料用滑石粉技术指标》规定了重要应用指标要求,在实际应用中还应注意以下几点:SiO2含量:滑石粉中的硅(SiO2)含量是衡量滑石粉品位的紧要指标。

PP滑石粉复合材料的制备及性能研究[整理版]

![PP滑石粉复合材料的制备及性能研究[整理版]](https://img.taocdn.com/s3/m/213eb1e2f71fb7360b4c2e3f5727a5e9846a2740.png)

摘要聚丙烯PP具有密度小、透明性好、耐热性优良、加工成型性好、功能化复合容易、原材料丰富、价格便宜等优点,广泛应用于包装、农业、建筑、汽车、电子电气等行业。

但聚合物PP耐寒性差,低温易脆断,收缩率大,抗蠕变性差,制品尺寸稳定性差,低温韧性较差,耐光及抗老化性差限制了聚合物材料在结构材料领域中的拓展应用,因此,必须对PP进行改性处理。

己有的聚丙烯(PP)改性方法有共聚、接枝、交叉等化学方法,以及弹性体共混、刚性有机粒子填充、纤维增强、纯纳米粒子增强增韧等物理方法,但存在材料综合性能差、制备工艺复杂或材料成本偏高等综合问题。

本论文以PP材料的无机填料填充改性为研究对象,提出以滑石粉填充改性PP基材,且用磁性粒子Fe3O4帮助其分散的思路,以期用简单的复合工艺,廉价的改性材料,提高PP的综合性能。

论文通过用滑石粉填充改性PP,磁性粒子Fe3O4帮助其均匀分散来改善PP的综合性能。

通过制备PP/Talc复合材料研究其性能的变化,通过对复合材料力学性能的测试,来分析Talc填充改性PP的可行性。

通过DSC分析磁性粒子Fe3O4对PP及PP/Talc的成核效率及结晶度的影响,通过XRD分析PP/Talc晶型的变化,通过流变分析复合体系的流变行为,通过SEM分析Talc在PP中的分散情况,来深入探讨印证磁性粒子Fe3O4改善PP/Talc复合体系性能的原因。

关键词:Fe3O4,聚丙烯(PP),PP/Talc英文第1章绪论1.1研究背景自1957年在意大利最先实现工业化生产之后,聚丙烯迅速发展成为三大通用塑料之一,产量第二,消费量第三,且工业上对聚丙烯的需求逐年上升[2]。

1.2 聚丙烯的概述聚丙烯是在1954年由意大利的纳塔教授利用络合催化剂合成制得的具有高等规度的结晶性聚合物。

聚丙烯与聚氯乙烯、聚乙烯、聚苯乙烯、ABS 等其他通用热塑性塑料相比,密度最低,其相对密度只有0.89-0.91g/cm3;透明性好,耐热性优良,能在120℃下连续使用等;聚丙烯几乎不吸水,具有良好的化学稳定性,除发烟硫酸及强氧化剂外,与大多数介质均不起化学反应,它还拥有良好的电绝缘性和较小的介电率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

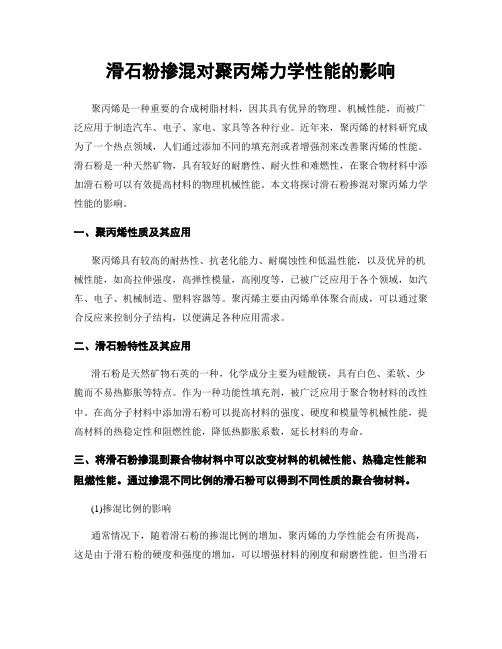

第18卷第1期高分子材料科学与工程V o l.18,N o.1 2002年1月POL Y M ER M A T ER I AL S SC IEN CE AND EN G I N EER I N G Jan.2002滑石粉填充PP材料中颗粒分布分形特征及其与冲击性能的关系Ξ徐 涛1,雷 华2,于 杰2,金志浩3(1华中科技大学材料学院,湖北武汉430074;2贵州省工程复合材料中心,贵州贵阳550001;3西安交通大学材料学院,陕西西安710049)摘要:考察了滑石粉填充PP材料颗粒分布的分形特征,提出了用分形维数D定量描述复合材料第二相颗粒在基体中的分散状况,通过对比D与冲击强度的关系,发现不同填充体系均存在一临界D c值,在此分形维数下冲击强度发生转折。

同时,通过测定材料冲击断面的粗糙度参量R s,结果显示R s同样也会发生与冲击强度相对应的转折变化。

关键词:聚丙烯;分形分布;颗粒填充;断面粗糙度参量中图分类号:TQ325.1+4 文献标识码:A 文章编号:100027555(2002)0120135205 分形理论是B.B.M andelb ro t创立的,其研究对象是自然界和社会领域广泛存在的无规则但具有自相似性的系统,自其创立以来,已广泛地应用于各个学科领域。

对于材料科学,分形理论的研究工作多集中在金属、矿石类材料[1,2],而在高分子科学中的应用则起步较晚,但最近也越来越引起人们的关注[3~7]。

本文通过研究聚丙烯 滑石粉复合体系中颗粒第二相在基体中分布的分形特征,试图用分形维数定量描述第二相在基体中的分散状况,并考察分形维数参量与材料冲击性能的关系。

1 实验部分1.1 原料聚丙烯:广州银珠聚丙烯有限公司生产的J700;滑石粉:400目、800目、1250目、2500目,苏州华夏矿业有限公司产品;钛酸酯偶联剂(ND Z101):南京曙光化工厂产品。

1.2 试样制备将滑石粉在150℃烘2h后加入偶联剂,混合均匀后与PP粒料经双螺杆挤出机挤出造粒,注成一定形状及尺寸(100mm×4mm×10 mm)样条。

1.3 性能测试1.3.1 图像分析:试样经适当处理后,在O lym p u s PM G3显微镜上配合I A S4图像分析系统观察形态,扫描视场数20,放大倍数500,扫描视场随机选择,用图像处理系统专用软件对图像进行处理,分别计算出填充第二相颗粒尺寸和分布状况的表征量[7]:数均直径D n和分布宽度系数C d,其中:D n=2n i D i 2n iC d=D w D n(D w=2n i D2i 2n i D i)同时对不同填充体系,统计出对应于粒径r的填料质量分数C(r)。

1.3.2 冲击性能测试:在万能制样机上将样条制成所需尺寸(60mm×4mm×10mm)的Charp y冲击试样,缺口深度为3mm,缺口根部曲率半径R为0.25mm,在XJJ250冲击实验机上进行冲击性能测试,实验温度为20℃。

1.3.3 断面粗糙度参量R s的测量:断面轮廓线粗糙度参数RL被定义为断口剖面轮廓线真Ξ收稿日期:2001203224 基金项目:贵州省省长资金资助,贵州工业大学校基金资助项目(99-312) 作者简介:徐 涛,男,博士后.实长度与其在特定方向上投影长度的比值。

断面粗糙度参量R s (断面真实面积与投影面积的比值)可根据(1)式得到[8]R s =4(R L -1) (Π+1)(1)R L 的测量在I A S 4图像分析系统上进行,采用15J 工具显微镜测量断面轮廓线投影长度。

F ig .1 The sche me of relation sh ip between nu mber andradiu m [5]2 结果与讨论2.1 理论基础由离散体构成的自然分形,比如岩石的破碎体和宇宙的星球分布等,其盒维数可定义为[1]:N(r )=K r-D(2)式中:N (r )——特征尺寸大于r 的离散体数目;K ——材料常数。

(2)式的另一种形式称为数目~半径关系,即用具有不同半径r 的圆来覆盖自然体,然后数出半径r 的圆内所包含的离散体数目M (r )(见示意图F ig .1所示),如该离散体是分形分布,则数目与半径之间存在如下关系:M(r )=K rD(3)由(3)式所获得的维数D 称为集束维数。

2.2 分形维数的计算 根据上述分形理论,假如粒径分布服从分形分布特性,则对应一粒径r ,有小于r 的填料质量分数C (r )与粒径r 成如下关系[1]:C (r )∝rD(4)式中:r ——粒径;C (r )——小于r 的填料的质量分数;D ——粒径分布的分形维数。

用ln (C (r ))对ln (r )作图,其斜率即为粒径分布分形维数D 。

F ig .2(a ~c )为A 、B 、C 3种填充体系的ln (C (r ))与ln (r )关系图,T ab .1为不同填充体系ln (C (r ))与ln (r )的相关系数R 及D 值计算结果。

从结果可以看出ln (C (r ))对ln (r )显示良好的线性关系,说明在本实验范围内填充颗粒粒径分布服从分形分布特征。

从T ab .1中颗粒粒径分布宽度系数C d 和D 值的变化规律可以看出:体系A 中,随原始颗粒粒径下降,C d 增大,表明基体中第二相颗粒粒径分布变宽,说明原始颗粒越细的填料在基体中越不易分散,容易发生团聚现象,此时D 呈下降趋势;体系B 中,填料表面处理和原始粗细程度相同,用量不同,随用量增加,C d 呈增大趋势,说明基体中填料粒径分布变宽,反映出随填料用量增加,填料分散效果下降,颗粒聚集程度加剧,而D 值同样也呈下降趋势;体系C 中,如果填料不经表面处理,则填料在基体中不F ig .2 The measure men t of fractal di m en tion of particle distr ibution under differen t f illi ng syste m631高分子材料科学与工程2002年 Tab.1 The d istr ibution fracta l(D)under d ifferen t f illi ng syste mF illing systemSpecificati onof tale(m eshes)F illing content(%)ND Z101(%)A verage particle size(mm,×103)C dD Co rrelati onfacto r(R)A A1400102.538.081.321.76180.9139A2800102.529.411.461.73440.9647 A31250102.511.911.541.68470.9036 A42500102.511.453.121.25360.912 B B11250102.511.911.541.68470.9036B21250202.5141.851.64180.8714 B31250302.521.0532.481.60660.9357 B41250402.522.73.011.54040.9804 B51250502.526.53.451.46190.9636 C C1125010021.8713.721.39880.904C21250102.511.911.541.68470.9036 C312501049.131.231.81860.9012 C41250105.58.211.151.97320.9476C512501078.171.132.12450.9147F ig.3 The relation sh ip between notch i m pact strength(Ρi)and D under differen t f illi ng syste m易分散,同样会加剧颗粒的聚集程度,使其分布宽化,随分散剂用量的增加,C d减小,表明颗粒粒径分布趋于均匀,分布变窄,粒子聚集程度下降,同时D呈增大趋势。

从以上分析可以得到:填料在基体中越不易分散,团聚程度越大,颗粒粒径分布越宽,D值越小,即分形维数D实际表征了第二相颗粒在PP中的粒径分布宽度或分散程度的大小。

2.3 填料分布特征对材料冲击性能的影响 不同填充体系下颗粒粒径分布分形维数与冲击强度的关系如F ig.3所示,结果表明,冲击强度的转折变化对于3种填充体系均出现在填料分布分形维数D为1.6~1.7处,因而存在一临界分布分形维数D c,在该临界值下,对于体系A、B冲击强度出现极大值,对于体系C冲击强度急剧上升,出现韧2脆转变现象,根据文献[9]提出的公式,将该公式中计入颗粒分散度参量D的影响得:T(d,D,5)=d[(Π 65)1 3exp(1.5ln2D)-exp(0.5ln2D)](5)式中:5——颗粒的体积分数。

根据(5)式计算出冲击强度的单参数函数2粒间基体层厚度T,得到如F ig.4所示的脆韧转变主曲线,结果显示临界基体层厚度T c约为4Λm,与文献[10]所得结果(5Λm)大致相同,该现象可用逾渗模型解释:当T<T c,颗粒间应力集中的叠加超过基体剪切屈服应力,基体层发生剪切屈服,随T的继续减小,发生剪切屈服的基体层数目不断增加且相互连接,当T=T c,剪切屈服带相互贯731 第1期徐 涛等:滑石粉填充PP材料中颗粒分布分形特征及其与冲击性能的关系F ig .4 Notch i m pact strength (Ρi )vs matr ix ligamen tth ickness (T )for f illi ng syste m CF ig .5(a ) The effect of particle size on fractureroughnessF ig .5(b ) The effect of f illi ng quan tity of talc on fractureroughness F ig .5(c ) The effect of modif ier con ten t on the fractureroughness通,材料发生脆韧转变[11]。

F ig .4的结果同样证明了第二相颗粒在基体中的分布分维值D 表征了其分散度。

如前述D 值表征了第二相颗粒在PP 中的分散度,D 值越大则分散越好、团聚度越小,F ig .3结果表明影响冲击强度的因素不仅有表征填料颗粒在基体中分散程度的D 值,而且还有原始颗粒粒径的大小、填料的加入量等因素。

对于填充体系A 、A l 、A 2,虽然D 值大,颗粒分布较均匀,团聚程度较小,但由于其颗粒粒径偏大,所引起的应力集中程度增大,因而使冲击强度下降,A 4虽然其颗粒粒径小,但填料在基体中不易分散,D 值小,容易产生严重的团聚现象而导致断裂易沿颗粒间穿过,冲击强度下降,只有在颗粒大小和分布配合比较合适的条件下对冲击强度最为有利,反映出如F ig .3(a )所示的极大值现象;体系B 中,在加入量30%处其冲击强度达到最大值,反映出过多的填充会引起填料团聚程度增大,分散不佳,对冲击强度不利,过少的填料可能对材料的补强作用不明显,亦导致较低的冲击强度;体系C ,随填充剂的增加,其D 值呈增大趋势,表明颗粒粒径分布趋于均匀,同时粒径也逐渐减小,特别在D c 处急剧下降,因而对冲击强度有利并使其大幅上升。