密胺树脂微胶囊化香精的制备

原位聚合法制备压敏型密胺树脂微胶囊

原位聚合法制备压敏型密胺树脂微胶囊徐健;余红敏;祁飞;王正青【摘要】以三聚氰胺-甲醛树脂作为囊壁,采用原位聚合法对无色染料结晶紫内酯进行包囊,制备了压敏型密胺树脂微胶囊.改变了调酸工艺,提出三步调酸法,有效遏止了分散体系在调酸过程中的蓝变,优化了制备工艺条件:乳化剂质量分数为50%,乳化在2000 r/min下分散20 min,壁材和芯材质量比为1:2,固化阶段pH值为4.0.结果表明,制备的微胶囊单壳单壁,外表面光泽致密,平均粒径较小,粒径分布集中(0.5~5.0 μm),对芯材包覆完全.【期刊名称】《中国造纸》【年(卷),期】2010(029)012【总页数】4页(P34-37)【关键词】三聚氰胺-甲醛树脂;苯乙烯马来酸酐;原位聚合;压敏型密胺树脂;微胶囊【作者】徐健;余红敏;祁飞;王正青【作者单位】华东理工大学化学与分子工程学院,上海,200237;华东理工大学化学与分子工程学院,上海,200237;华东理工大学化学与分子工程学院,上海,200237;华东理工大学化学与分子工程学院,上海,200237【正文语种】中文【中图分类】TS727+.3微胶囊技术是一种隔离和保护囊内染料的保护技术,它采用成膜材料将一些具有反应活性、敏感性或挥发性的液体或固体包封形成微小胶囊[1]。

压敏显色微胶囊是无碳复写纸的核心组成部分,常见的制备工艺有复合凝聚法、界面聚合法和原位聚合法[2]。

壁材可选用阿拉伯树胶、聚氨酯、聚酰胺、脲醛树脂和密胺树脂等。

当前以广泛的壁材选择、窄化粒径分布、提高微胶囊的性能及降低成本等为热点的研究课题[3]。

此外,随着人们环保意识的提高,对于产品的环境友好性也提出了更高的要求。

近年来,通过在固化阶段加入甲醛清除剂[4-5]或一种钙盐的方法[6]来降低微胶囊中游离甲醛的含量。

1954年,美国NCR公司首次利用微胶囊技术开发成功了第一代无碳复写纸[7]。

微胶囊的制备工艺很难掌握,特别是囊壁的形成、囊壁壁厚的控制、颗粒直径和均匀度等,都直接影响到无碳复写纸生产的成败[8]。

聚磷酸铵密胺树脂微胶囊的性能表征

聚磷酸铵密胺树脂微胶囊的性能表征李运涛;陈蕊;王慧霞;马骏【摘要】以密胺树脂(MF)为囊材,对聚磷酸铵(APP)进行包覆,得到聚磷酸铵密胺树脂微胶囊(MFAPP)阻燃剂,采用傅里叶变换红外光谱(FT-IR)、扫描电镜(SEM)和X 射线光电子能谱(XPS)等手段表征了MFAPP阻燃剂的核壳结构;并将MFAPP进行浆内添加,测试纸张的阻燃性能.实验结果表明,APP被MF较好包覆,所得微胶囊表面致密、光滑;溶解度实验表明,当包覆率≥20%,温度为20℃时,MFAPP的溶解度约为0.11 g/100 g水,一定程度上说明APP被完全包覆.将MFAPP应用于纸张中,当MFAPP用量为35%或与季戊四醇复配使用时,纸张均能获得优良的阻燃性能.%A microencapsulated flame retardant MFAPP with ammonium polyphosphate (APP) as the core and melamine-formaldehyde resin (MF)as the shell was prepared by in-situ polymerization.The chemical structure of MFAPP was characterized by Fourier Transform Infrared Spectroscopy (FTIR),Scanning Electron Microscope (SEM) and X-ray photoelectron spectroscopy (XPS).The product had good water resistant property,its solubility was as low as 0.11 g/100 g when the encapsulato rate was above 20%and the temperature was 20℃.The flame resistance of the paper containing MFAPP was erabreated by Limited Oxygen Index (LOI) and UL 94 tests.The results showed that the paper had excellent flame resistance when the concentration of MFAPP in the pulp was 35% or it was used combined with pentaerythritol (PER).【期刊名称】《中国造纸》【年(卷),期】2013(032)007【总页数】4页(P21-24)【关键词】密胺树脂;微胶囊;聚磷酸铵;阻燃【作者】李运涛;陈蕊;王慧霞;马骏【作者单位】陕西科技大学化学化工学院,轻化工化学与技术教育部重点实验室,陕西西安,710021;陕西科技大学化学化工学院,轻化工化学与技术教育部重点实验室,陕西西安,710021;陕西科技大学化学化工学院,轻化工化学与技术教育部重点实验室,陕西西安,710021;陕西科技大学化学化工学院,轻化工化学与技术教育部重点实验室,陕西西安,710021【正文语种】中文【中图分类】TS761.2聚磷酸铵 (APP)是一种性能优良的无卤阻燃剂,具有高效、抑烟、无毒、价廉等优点,广泛用于涂料、塑料、木材、纸张、橡胶等的阻燃[1-2]。

香精香料微胶囊的研究新进展

香精香料微胶囊的研究新进展微胶囊技术是一种用成膜材料把固体或液体包覆形成微小粒子的技术。

所谓微胶囊,一般指以薄膜状聚合物壁壳包裹气态、液态或固态芯材的微型容器、包装物。

微胶囊一般直径为1,1000μ,。

香精香料微胶囊是微胶囊技术中的一个分支,顾名思义,香精香料微胶囊指的是芯材为香精香料的微胶囊。

由于形成微胶囊后物质有着许多独特的功能,引起了国内外科技工作者的极大兴趣。

这种近50年才发展起来的新型技术已经得到广泛的实际应用并展现出良好的发展前景[1]。

1 香精香料微胶囊的结构微胶囊是由芯材和壁材构成的。

芯材通常是气体、液体、固体材料。

壁材可选用多种无机或有机材料,其中高分子材料最为常用。

香精香料微胶囊的芯材为香精香料,是主体。

另外,在芯材中还可以加入附加剂,控制香精香料分子的缓慢释放。

主体与附加剂可混合囊化,也可分步囊化,这要依据具体情况而定。

香精香料微胶囊的壁材可依芯材而定,其一般要求是材料性能稳定,无毒,无副作用,无刺激性,有配伍性,不影响香精香料的作用,并且有符合要求的粘度、渗透性、有一定强度和可塑性等。

其多为天然、半合成、合成的高分子材料。

2 香精香料微胶囊的制备方法2.1 喷雾干燥法喷雾干燥法是香精香料微胶囊制造方法中最为广泛采用的方法,用此法生产的微胶囊占总销售额的90%[2]。

尽管已发展了多种风味物质微胶囊的方法,仍未能动摇其主导地位,这主要是因为这一方法方便、经济,使用的都是常规设备,产品颗粒均匀,且溶解性好。

制备由芯材和壁材组成的混合液,再将此混合液喷雾化于热气流中,使溶剂或分散介质挥发,成膜材料固化,微胶囊便形成。

由于液体物料被专用的雾化器雾化成无数个小液滴,这些液滴有很大的表面积,在热空气流中的干燥速度很快,几秒钟之内即可完成。

在喷雾干燥过程中,液滴物料从热空气中吸收能量并迅速蒸发其所含的水分,这使得物料本身的温度始终较低,总是低于周围气流的温度。

因此,喷雾干燥法特别适合于热敏性物料的干燥。

香精香料微胶囊化及其控制释放

香精香料微胶囊化及其控制释放微胶囊技术(Microencapsulation)是20世纪30年代发展起来的一种利用天然或者合成的高分子材料,将固体、液体甚至是气体物质,包覆形成为直径在 1 ~1000 μm 范围内的微型胶囊以及保留或截留其他物质的微粒,从而达到保护、控释等效果,实现微胶囊化过程的技术。

该技术经过几十年的不断发展,目前已相继在食品、化工、医药、生物技术等领域中得到广泛的应用。

尤其在香精香料行业中近年来发展迅速,已有商品化产品生产。

香精香料微胶囊化技术是用壁材包裹香精香料确保其在食品加工过程中挥发而损失,食品的风味和香气是食品产品的主要质量指标之一,在世界消费趋向崇尚香味的潮流下,香精香料微胶囊化就显得越来越重要。

香精香料的微胶囊化和其他微胶囊技术相比,有其自身的特点:(1)风味物质是由多种对水和油的溶解性各不相同的成分组成,因此在微胶囊化过程中难免有所损失;(2)风味物质的沸点一般为30℃~180℃,挥发性强,易损失;(3)许多环境敏感性物质,对pH、氧、光、热要求苛刻,微胶囊化相对困难;(4)风味物质从微胶囊中的释放问题尤为重要,这就给壁材选用和制造工艺带来了更复杂的问题。

香精香料微胶囊化从20世纪50年代开始发展,至今这方面的研究仍处于方兴未艾之势,本文就香精香料微胶囊化的壁材种类、制备工艺及控制释放等方面作详细综述,以期促进香精香料微胶囊技术理论研究和实际应用的进一步发展。

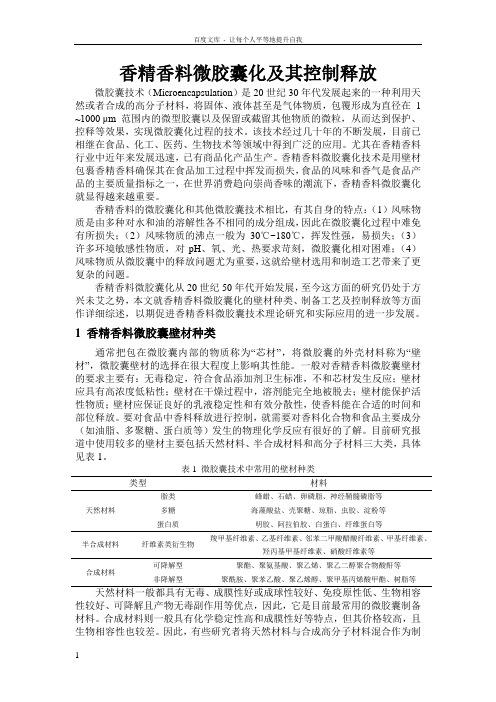

1 香精香料微胶囊壁材种类通常把包在微胶囊内部的物质称为“芯材”,将微胶囊的外壳材料称为“壁材”,微胶囊壁材的选择在很大程度上影响其性能。

一般对香精香料微胶囊壁材的要求主要有:无毒稳定,符合食品添加剂卫生标准,不和芯材发生反应;壁材应具有高浓度低粘性;壁材在干燥过程中,溶剂能完全地被脱去;壁材能保护活性物质;壁材应保证良好的乳液稳定性和有效分散性,使香料能在合适的时间和部位释放。

要对食品中香料释放进行控制,就需要对香料化合物和食品主要成分(如油脂、多聚糖、蛋白质等)发生的物理化学反应有很好的了解。

微胶囊农药制备技术概述

微胶囊农药制备技术概述20世纪50年代B. K. Green在研究第一代无碳复写纸时使用凝聚法制备了包含染料的微胶囊,这标志着微胶囊技术的开始。

进入21世纪,微胶囊技术的研究进展加快,已被广泛地用于医药、食品、化妆品、建材等很多领域,微胶囊是以高分子材料作为囊壁或囊膜,通过物理或物理化学方法将作为囊芯的活性物质(固体、液体或气体)包裹起来,形成一种具有半渗透性囊膜的微型胶囊。

其具有保护囊芯材料免受环境影响、屏蔽气味、降低毒性等作用。

上世纪60年代大量化学农药开始使用,特别是有机氯和有机磷农药。

进入70年代后化学农药的污染问题越来越被重视,降低毒性、减少污染、保护环境的理念被提出来。

同时减少有机溶剂的用量、减少喷药次数、提高农药的利用率成为化学农药研究的重要课题,农药微胶囊制剂就是在这种趋势下出现的。

最早的农药微胶囊产品是1974年Pennwalt公司开发的甲基对硫磷微胶囊,投入市场后非常畅销。

从那时起微胶囊悬浮剂作为农药的缓释剂型被广泛认可,我国与上世纪70年代后期开始引入农药微胶囊制剂,先后有对硫磷、倍硫磷等商品化。

近年来随着我国农药政策的调整,微胶囊悬浮剂进入了一个快速发展的时期。

1 常用微胶囊制备技术的特点目前,有关农药微胶囊的制备仍以界面聚合法、原位聚合法、凝聚法和溶剂挥发法为主。

界面聚合法是囊壁成膜反应发生在互不相溶的油水两相界面上,该方法的基本过程是将成膜反应所需要的油溶性高分子单体和原药一起溶解在有机溶剂中,再向此有机相中加入乳化剂和水,剪切乳化形成水包油乳状液。

再添加水溶性的高分子单体。

两个单体在药物颗粒的两相界面发生缩聚反应,形成包覆活性成分的聚合物薄膜。

该方法的优点是:加工工艺简单,条件温和,易于实现工业化生产,通过该法制备的微胶囊适合包裹液体(液体原药或溶解固体原药微粒的有机溶剂),制得的微胶囊致密性好;但是不足之处是:该方法使用的囊壁材料主要是聚脲聚酰胺聚胺酯等。

这些单体的毒性比较大,形成的囊壁很难在液体农药中溶解,某些副反应还会使得囊芯性能被破坏或失去生物活性,制备过程中有些农药需要使用大量有机溶剂,生产成本较高。

微胶囊制备方法

微胶囊制备方法微胶囊的制备方法大致可分为3类:聚合反应法、相分离法、物理及机械法。

聚合反应法包括界面聚合法、原位聚合法和悬浮胶联法;相分离法包括水相相分离法和油相相分离法;物理及机械法包括熔化分散冷凝法、喷雾干燥法、溶剂或溶液萃取法等。

1 界面聚合法界面聚合法制备微胶囊的原理是通过适宜的乳化剂形成油包水(或水包油)乳液,使水溶性(或油溶性)反应物的水溶液(或油溶液)分散进入油相(或水相),在油包水(或水包油)乳液中加入非水溶性(或水溶性)反应物以引发聚合,在液滴表面形成聚合物膜,这样含水微胶囊(或含油微胶囊)就会从水相(或油相)中分离。

将该方法制备出的微囊化乳酸菌产品用于乳酸发酵,其活菌含量会随发酵时间的延长而恢复。

藤原正弘等人改进了此方法,称复乳状液法,具体过程是将乳酸菌液与添加了聚甘油脂肪酸酯的氢化油脂混合形成W/O型乳状液,再分散于含增稠稳定剂黄原胶的乳酸钙溶液中,最终形成W/O/W型双重乳状液,将此乳状液逐滴加到低甲氧基果胶之类的成模液中,制成内部流动的微胶囊化产品,由于在菌体与外水相之间有一层固化的油脂膜作为屏障,使得产品在低pH值的条件下稳定性更高。

在界面聚合法中,尽管微胶囊的强度与使用的交联剂浓度成正比,但由于交联剂都有一定的毒性,会对乳酸菌的活性造成损害,所以很难得到广泛的认可。

复乳状液法操作复杂,且在双重乳状液形成过程中外水相与内水相极易混溶,故产品得率低。

2 相分离法相分离法又称凝聚法,是将芯材料乳化或分散在溶有壁材的连续相中,然后采用某种方法(如加入聚合物的非溶剂、降低温度、或加入与芯材料相互溶解的第二种聚合物)使壁材溶解度降低并从连续相中分离出来,形成黏稠的液相(不是沉淀),包裹在芯材料上形成微胶囊。

根据包囊材料在水中溶解度的不同,可将相分离法分为水相相分离法和油相相分离法。

用相分离技术制备微胶囊时最常用的聚合物材料有明胶、琼脂、阿拉伯胶和乙基纤维素等。

Sheu TY等人用油相相分离法制得的乳酸菌微胶囊,其乳酸菌的防冻能力提高了20%~50%。

香精微胶囊的制备工艺

香精微胶囊的制备工艺1、原位聚合法把36%浓度的甲醛溶液488.5g与240g尿素混合,加入三乙醇胺调节pH =8,并加热至70℃,保温下反应1h得到粘稠的液体,然后用1000ml水稀释,形成稳定的尿素—甲醛预聚体溶液。

把油溶性香精加到上述尿素—甲醛预聚体溶液中,并充分搅拌分散成极细微粒状。

加入盐酸调节pH在1-5范围,在酸催化作用下缩聚形成坚固不易渗透的微胶囊。

控制溶液pH值很重要,当溶液pH值高于4时,形成的微胶囊不够坚固,易被渗透;而当pH在 1.5以下时,由于酸性过强,囊壁形成过快,质量不易控制。

如要获得直径在 2.5μm 以下的微小胶囊,加酸调节pH的速度要慢,比如在1h内分3次加酸,同时要配合高速搅拌。

而在碱性条件下,同样可得到尿素—甲醛预聚体制成的微胶囊,pH控制在7.5-11范围,反应时间为15min-3h,温度控制在50-80℃。

温度高,反应时间则可缩短。

当缩聚反应进行1h后,适当升温至60-90℃,有利于微胶囊壁形成完整,但注意温度不能超过香精和预聚体溶液的沸点。

一般反应时间控制在1-3h,实践证明,反应时间延长至6h 以上并没有显著改进效果。

用尿素—甲醛预聚体进行聚合形成的微胶囊有惊人的韧性和抗渗透性。

这种方法制得的微胶囊有别的制法无可比拟的良好密封性。

缺点是甲醛的气味难以全部除干净,整体香味会受影响。

很少用于微胶囊香精的制作。

2、锐孔—凝固浴法把褐藻酸钠水溶液用滴管或注射器一滴滴加入到氯化钙溶液中时,液滴表面就会凝固形成一个个胶囊,这就是一种最简单的锐孔—凝固浴法操作。

滴管或注射器是一种锐孔装置,而氯化钙溶液是一种凝固浴。

锐孔—凝固浴法一般是以可溶性高聚物做原料包覆香精,而在凝固浴中固化形成微胶囊的。

用1.6%褐藻酸钠、3.5%聚乙烯醇、0.5%明胶、5%甘油等水溶液作微胶囊壁材,凝固浴使用15%浓度的氯化钙水溶液。

用锐孔装置以褐藻酸钠包覆香精滴入氯化钙凝固浴时,在液滴表面形成一层致密、有光滑表面、有弹性但不溶于水的褐藻酸钙薄膜。

农药微胶囊化方法

摘要本文综述了农药微胶囊剂的国内外研究进展及应用现状。

在总结农药微胶囊芯材与壁材种类及农药微胶囊制备方法的基础上,对难溶性农药微胶囊化方法、吸附型缓控技术、包合型缓控技术以及化学键合缓控技术等研究进展进行了概述,指出了我国农药微胶囊研发中存在的问题,对其发展方向作出了展望。

1 农药微胶囊化方法微胶囊的制备方法很多,主要有物理、化学、物理化学和生物方法。

目前农药微胶囊剂多采用前3种方法制备。

生物学方法是利用酵母菌等真菌微生物细胞壁的半透性,使芯材进入细胞内,得到粒径为几十微米的微囊产品。

目前采用此方法制备农药微胶囊的研究还很少。

1.1 物理法利用物理和机械的方法制备微胶囊即为物理法。

其又分为喷雾干燥法、冷冻干燥法、包合法、超临界流体法、溶剂蒸发法和旋转分离法等。

物理法制备过程相对简单,但难以制得粒径较小的颗粒(粒径一般大于100 μm),易出现无芯胶囊,且有效成分的释放速率难以控制,药效不稳定,生产能力低。

因此,在农药微胶囊剂生产中应用较少。

其中应用相对广泛的是喷雾干燥法和溶剂蒸发法。

喷雾干燥法多以食用蛋白质或多糖为囊材,先将芯材分散在含囊壁材料的溶液中,制成悬浮液或乳浊液,之后物料雾化,并干燥使得雾化液滴中溶剂蒸发,壁材析出成囊。

该法在食品领域应用最广。

溶剂蒸发法先将芯材和壁材分散到有机相中,后移至与壁材不相溶的溶液中,加热使溶剂蒸发,进而壁材析出成囊。

其常用的壁材有丙烯酸甲酯、壳聚糖、聚己内酯和聚乳酸等。

1.2 物理化学法物理化学法有干燥浴法、熔化分散冷凝法、相分离法、囊芯交换法等。

其中相分离法是农药生产中最常用的方法,又分为水相相分离法(复合凝聚法和简单凝聚法)和油相相分离法。

在芯材与囊材混合溶液中,加入溶剂、凝聚剂、凝聚诱导剂等,通过改变温度或pH使聚合物的溶解度降低,并从溶液中凝聚出来,沉积在芯材表面形成微胶囊。

凝聚法一般以天然大分子物质如阿拉伯胶、明胶、海藻酸钠等为壁材。

由于其主要通过分子间作用力形成囊壁,因而囊壁的机械强度相对较低且易降解,囊芯活性成分在壁材降解后很快释放到环境中,不宜制备持效期较长的药剂。