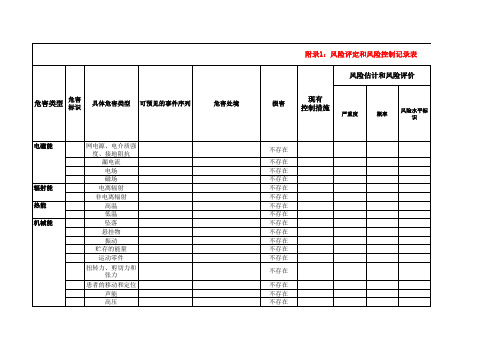

风险评价及风险控制工具表

风险评定和风险控制记录表

不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在 不存在

生物学危 害(生物 污染)

细菌 不存在 病毒 其它介质(例如: 蛋白病毒) 再次或交叉感染 不存在 不存在 蒸发器带有 不正确的输 互锁装置, 出 警示语的提 示 不存在 不存在 不存在 不存在 不存在 污染手术室 加强气密性 环境 的控制 不存在 不存在 不存在 S3

S2

P4

R3

H2

不适当的预期使用 使用环境的温度, 规范 压力,流量的变化

S2

P4

R4

H5 操作说明 书 H9

限制未充分公示 医疗器械所使用的 附件的规范不适当 。 使用前检查规范 不适当 过于复杂的操作说 明 副作用的警告 一次性使用医疗器 械可能再次使用的 危害的警告

药物的错误填充

S3

P4

R5

非法操作

损害机器或 警示语和操 危害患者 作手册 不存在 不存在 不存在

S2

P3

R9

警告

服务和维 护规范

记录表 补充风险控制措施

(初始)措施计划 注意按照下列优先顺序: a) 通过设计取得固有安 全性; b) 防护措施; c) 安全性信息。

剩余风险评价

是否产生新的 风险(若是, 评定新风险)

验证(证据)包括实施 验证和有效性验证

S3

P1

R5

规范警示标示和使用 使用说明书,标 说明书 签标示

S2

P2

R9

严重度

概率

风险水平

使用说明书,标签标 使用说明书,标 示 签标示

S3

P1

R1

气密性检验规程,设 图纸,检验规程 计图纸

风险辨识、风险评价及风险控制

风险辨识、风险评价及风险控制一、定义1、危险源:可能导致伤害或疾病、财产损失、工作环境破坏或这些情况组合的根源或状态。

2、重要危险源:具有或能够产生不可容许风险的危险源。

3、风险辨识:即危险源辨识,识别危险源的存在并确定其特性的过程。

4、风险评价:评估风险大小以及确定风险是否可容许的全过程。

二、辨识措施(一)风险辨识1、辨识危险源时应考虑以下范围:(1)常规的活动(正常生产、生活……);(2)非常规活动(故障、检修……);(3)所有进入场所的人员的活动(包括合同方和访问者);(4)工作场所内所有设备、设施、车辆、安全防护用品和产品(包括外部提供的);(5)规划、设计和建设、投产、运行等阶段;(6)事故及潜在的紧急情况;(7)人为因素,包括违反安全操作规程和安全规章制度;(8)丢弃、废弃、拆除与处臵;(9)气候、地震及其他自然灾害。

3、危险源的辨识应考虑危险源类别、三种时态和三种状态;(1)危险源类别(根据GB/T13861-1992《生产过程危险和危害因素分类与代码》)a.物理性危险、危害因素b.化学性危险、危害因素c.生物性危险、危害因素d.生理、心理性危险、危害因素e.行为性危险、危害因素f.其他危险、危害因素(2)三种时态a.过去:作业活动或设备等过去的安全控制状态及发生过的人体伤害事故;b.现在:作业活动或设备等现在的安全控制状态;c.将来:作业活动发生变化、系统或设备等在改进、报废后将会产生的危险因素。

(3)三种状态a.正常:作业活动或设备等按其工作任务连续长时间进行工作的状态;b.异常:作业活动或设备等周期性或临时性进行工作的状态,如设备的开启、停止、检修等状态;c.紧急:发生火灾、水灾、交通事故等状态。

4、危险源可通过以下方面收集、进行辨识(1)国家和地方有关安全法律法规、标准;(2)设备、机械等的相关规格书、使用说明书;(3)化学物质等的相关化学品安全技术说明书(MSDS);(4)灾害事例;(5)惊吓体验事例;(6)体检结果;(7)作业环境相关检测结果;(8)危险预知活动报告;(9)安全卫生巡查报告;(10)其他必要信息。

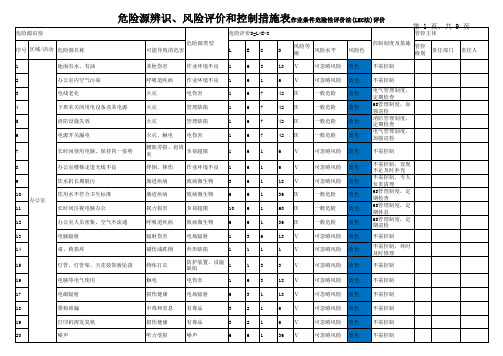

LEC法评价危险源辨识、风险评价和控制措施表

1

6 15 90 Ⅲ

中度危险 黄色 锅炉操作规程、

持证上岗

1

6 15 90 Ⅲ

中度危险 黄色

锅炉操作规程、 定期培训

危险源识别 序号 区域/活动 危险源名称

危险源辨识、风险评价和控制措施表作业条件危险性评价法(LEC法)评价

危险评价D=L*E*C

第 4 页,共 9 页

管控主体

危险源类型 可能导致的危害

容器爆炸、其他 爆炸

压缩气体

37

动力 厂房

超温、超压

火灾、锅炉爆炸 设备缺陷

38

燃料管道泄漏

火灾、锅炉爆炸 、其他爆炸、中 易燃气体 毒和窒息

39

锅炉缺水

火灾、锅炉爆炸 、其他爆炸、中 设备缺陷 毒和窒息

40

锅炉 房

压力表、温度表、安全阀等安全装置 (附件)失效

火灾、锅炉爆炸 、其他爆炸、中 毒和窒息

做好人员教育, 现场做好警示

危险源识别

危险源辨识、风险评价和控制措施表作业条件危险性评价法(LEC法)评价

危险评价D=L*E*C

第 5 页,共 9 页

管控主体

序号 区域/活动 危险源名称

危险源类型 可能导致的危害

L

EC

D

风险等 级

风险水平

风险色

控制制度及措施 管控 级别

责任部门

责任人

1、《设备维护

火灾、其他爆炸 中毒和窒息

设备缺陷、违章 作业

1

罐体安全附件失灵(如呼吸阀冻凝、

52

液位计不准、压力表不准、安全阀不 能正常起闭)造成的罐体变形或者外

火灾、其他爆炸 中毒和窒息

设备缺陷

1

溢,,可致人中毒,遇火源可能引发

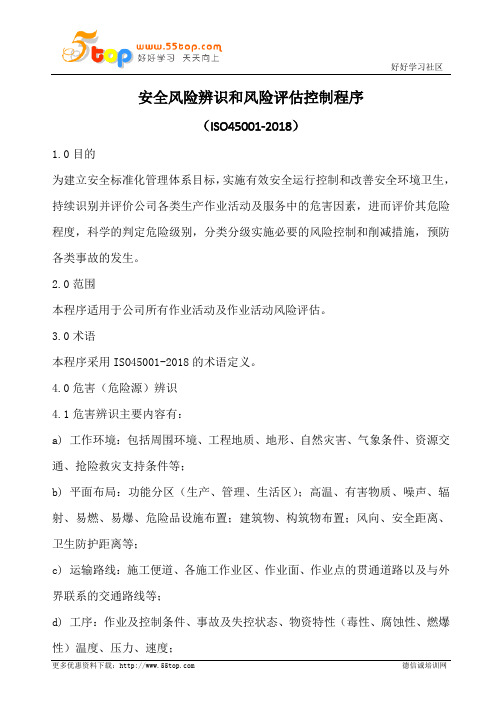

安全风险辨识和风险评估控制程序(含表格)

安全风险辨识和风险评估控制程序(ISO45001-2018)1.0目的为建立安全标准化管理体系目标,实施有效安全运行控制和改善安全环境卫生,持续识别并评价公司各类生产作业活动及服务中的危害因素,进而评价其危险程度,科学的判定危险级别,分类分级实施必要的风险控制和削减措施,预防各类事故的发生。

2.0范围本程序适用于公司所有作业活动及作业活动风险评估。

3.0术语本程序采用ISO45001-2018的术语定义。

4.0危害(危险源)辨识4.1危害辨识主要内容有:a) 工作环境:包括周围环境、工程地质、地形、自然灾害、气象条件、资源交通、抢险救灾支持条件等;b) 平面布局:功能分区(生产、管理、生活区);高温、有害物质、噪声、辐射、易燃、易爆、危险品设施布置;建筑物、构筑物布置;风向、安全距离、卫生防护距离等;c) 运输路线:施工便道、各施工作业区、作业面、作业点的贯通道路以及与外界联系的交通路线等;d) 工序:作业及控制条件、事故及失控状态、物资特性(毒性、腐蚀性、燃爆性)温度、压力、速度;e) 施工机具、设备:高温、低温、腐蚀、高压、振动、关键部位的备用设备、控制、操作、检修和故障、失误时的紧急异常情况;机械设备的运动部件和工件、操作条件、检修作业、误运转和误操作;电气设备的断电、触电、火灾、爆炸、误运转和误操作,静电、雷电;f) 危险性较大设备和高处作业设备:如提升、起重设备等;g) 特殊装置、设备:危险品库房等;h) 有害作业部位:粉尘、毒物、噪声、振动、辐射、高温、低温等;i) 各种设施:管理监控设施、事故应急抢救设施、辅助生产、生活设施等;j) 劳动组织生理、心理因素和人机工程学因素等。

4.2危害类别按GB13861-2009生产过程危险和有害因素分类与代码及导致事故、职业危害的直接原因、起因物、诱导性原因、致害物、伤害方式等,危险/危害因素综合分为4大类,包括,“人的因素”、“物的因素”、“环境因素”、“管理因素”。

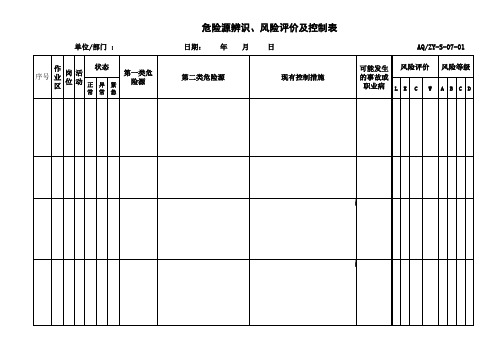

危险源辨识、风险评价及控制表

危险源辨识、风险评价及控制表单位/部门 : 日期: 年 月 日 AQ/ZY-S-07-01备注:填写说明1、“序号”:用数字1、2、3、4、5、6••••••依次填入。

2、“作业区”:填写作业区名称。

7、“第二类危险源”:可能导致能量或危险物质约束或限制措施破坏或失效的危险因素,具体指物的不安全状态,人的不安全行为,环境因素8、“现有控制措施”:根据风险评估结果,结合风险应对策略,确保当前控制目标得以实现的方法和手段。

9、“可能发生的事故或职业病”:岗位工人在作业活动中可能发生的事故或职业病。

事故类别按GB6441—1986《企业职工伤亡事故分类》划分成2010、“风险评价”:风险评价方法采用“风险指数评价法”。

公式为W=L×E×C,W-危险指数;L -发生危险事件的可能性;E-作业者在危险环境下3、“岗位”:按照公司人力资源部定岗填写。

4、“活动”:填写该岗位所进行的作业活动。

5、“状态”:正常状态(指正常、持续的生产运行);异常状态(指生产的开车、停车、检修等情况);紧急状态(指爆炸、火灾等重大突发6、“第一类危险源”:可能导致人身伤害和(或)健康损害的能量或危险物质。

就是事物或物质本身具备的能量,其释放可能产生的危害。

11、“风险等级”: 按照“风险指数评价法” ,风险等级划分为A、B、C、D四级。

A 级 W≥320 ;B 级 160≤W<320;C 级 70≤W<160 ;D 级 2012、“拟定控制措施”:在现有控制措施,企业不能对风险进行完全管控的情况下,后续风险管控的措施。

境因素。

GB6441—1986《企业职工伤亡事故分类》划分成20式为W=L×E×C,W-危险指数;L-发生危险事件的可能性;E-作业者在危险环境下大突发情况)害。

为A、B、C、D四级。

A级W≥320 ;B级160≤W<320;C级70≤W<160 ;D级 20完全管控的情况下,后续风险管控的措施。

危险源辨识风险评价和风险控制策划表

危险源辨识、风险评价和风险控制策划表

编号:

单位:项目部 2018年6月15日

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

单位:项目部 2018年6月15日

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

单位:项目部 2018年6月15日

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

单位:项目部 2018年6月15日

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

单位:项目部 2018年6月15日

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

精选word范本!

危险源辨识、风险评价和风险控制策划表

编号:

精选word范本!

. 精选word范本!。

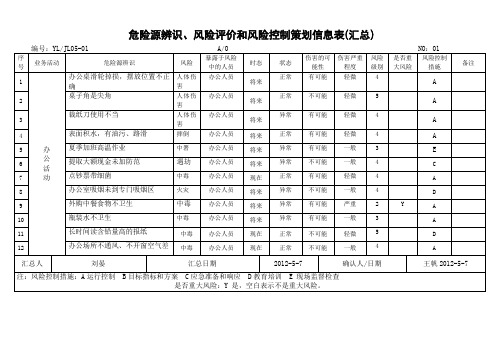

危险源辨识、风险评价和风险控制策划信息表

编号::YL/JL05-01 A/0NO:04

序号

业务活动

危险源辨识

风险

暴露于风险中的人员

时态

状态

伤害的可能性

伤害严重程度

风险级别

是否重大风险

风险控制措施

备注

23

食堂活动

食堂液化气泄漏

泄漏

就餐人员

将来

紧急

有可能

严重

2

Y

C

24

残液处理不当致病/中毒

中毒

就餐人员

序号

业务活动

危险源辨识

风险

暴露于风险中的人员

时态

状态

伤害的可能性

伤害严重程度

风险级别

是否重大风险

风险控制措施

备注

75

电钻作业

未按操作规范操作

机械伤害

钻工

过去现在

异常

有可能

严重

2

Y

B

87

未进行接零保护、一机一闸

触电

钻工

过去现在

异常

有可能

严重

2

Y

B

88

电线接头未进行绝缘保护

触电

钻工

过去现在

异常

有可能

严重

将来

异常

不可能

严重

3

A

25

潜在爆炸

爆炸

就餐人员

将来

紧急

有可能

严重

2

Y

C

26

误用过期霉变或有毒食物

中毒

就餐人员

将来

紧急

有可能

严重

2

Y

C

27

危险源辨识风险评价和风险控制程序(完整表格)

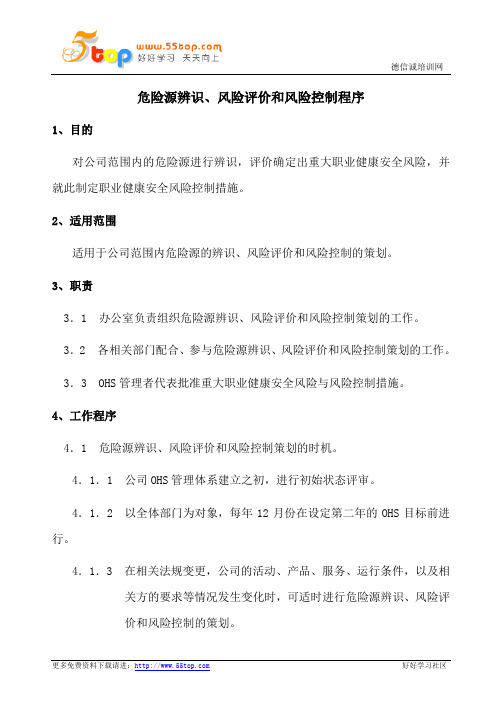

危险源辨识、风险评价和风险控制程序1、目的对公司范围内的危险源进行辨识,评价确定出重大职业健康安全风险,并就此制定职业健康安全风险控制措施。

2、适用范围适用于公司范围内危险源的辨识、风险评价和风险控制的策划。

3、职责3.1 办公室负责组织危险源辨识、风险评价和风险控制策划的工作。

3.2 各相关部门配合、参与危险源辨识、风险评价和风险控制策划的工作。

3.3 OHS管理者代表批准重大职业健康安全风险与风险控制措施。

4、工作程序4.1 危险源辨识、风险评价和风险控制策划的时机。

4.1.1 公司OHS管理体系建立之初,进行初始状态评审。

4.1.2 以全体部门为对象,每年12月份在设定第二年的OHS目标前进行。

4.1.3 在相关法规变更,公司的活动、产品、服务、运行条件,以及相关方的要求等情况发生变化时,可适时进行危险源辨识、风险评价和风险控制的策划。

4.2 危险源辨识4.2.1 办公室将“OHS危险源识别及评价表”发放到相关部门。

4.2.2 各相关部门组织人员从其活动、产品、服务、运行条件中找出能够控制或可望施加影响的OHS危险源,填写“OHS危险源识别及评价表”并反馈到办公室。

4.2.3 对公司共有OHS设施设备、建筑物及其周边地带的危险源辨识,由办公室进行。

4.2.4 办公室对收集回来的“OHS危险源识别及评价表”进行统计和分析、整理。

4.3 危险源识别及评价表4.3.1 办公室依据“OHS危险源识别及评价表”,将汇总分类后的危险源逐一填入“OHS危险源识别及评价表”的“评价栏”中,组织相关部门和人员采用定性的方法进行评价。

4.3.2 风险级别的确定。

以事故后果的严重性等级(见表1)作为表的列项目,以事故发生的可能性等级(见表2)作为表的行项目,制成二维表格,在行列的交点上得出风险的级别(见表3)。

表1 事故后果的严重性等级严重性等级等级说明事故后果说明Ⅰ严重伤害出现多人伤亡Ⅱ一般伤害人员严重受伤,严重职业病Ⅲ轻微伤害人员轻度受伤,轻度职业病可能性等级等级说明事故发生的情况A 很可能可能性极大B 极少有可能发生C 不可能很不可能,以至于可以认为不会发生严重性等级风险级别可能性等级轻微伤害(Ⅲ)一般伤害(Ⅱ)严重伤害(Ⅰ)不可能(C)5级4级3级极少(B)4级3级2级很可能(A)3级2级1级4.3.3风险级别的含义:风险级别风险级别的含义1级风险(不可容许风险)事故潜在危险性很大,并难以控制,发生事故的可能性已极大,一旦发生事故将会造成多人伤亡的风险2级风险(重大风险)◆事故潜在危险性较大,较难控制,发生频率较高或可能性较大,容易发生重伤或多人伤害;或者会造成多人伤亡,但事故发生可能性一般的风险◆粉尘、噪声、毒物作业危害程度分级达Ⅲ、Ⅳ级者3级风险(中度风险)◆虽然导致重大伤害事故的可能性小,但经常发生事故或未遂过失,潜伏有伤亡事故发生的危险◆粉尘、噪声、毒物作业危害程度分级达Ⅰ、Ⅱ级者,高温作业危害程度分级达Ⅲ、Ⅳ级者4级风险(可容许风险)◆具有一定危险性,虽然重伤可能性极小,但有可能发生一般伤害事故的风险◆高温作业危害程度分级达Ⅰ、Ⅱ级者;或粉尘、噪声、高温、毒物作业危害程度分级为安全作业,但对职工休息和健康有影响者◆危险性小,不会伤人的风险5级风险(可忽略风险)4.3.4 重大OHS风险的确定4.3.4.1 确定重大OHS风险的准则① 1级、2级、3级、4级风险,要确定为重大OHS风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不会发生或极难发生

整系统,自动化程度高,不

需人员控制即可安全完

成.

现场有充分的防范控制措施 如:上述试车方案\操作规

程\交底方案等经过本单

位或兄弟单位实践完全有

效,未出现缺陷

具备充分的理论实践技能,不 如:该岗位员工具备充分

但能发现问题,且能解决问题 的理论和实际操作技能,

不但知晓危险\异常情况\

关键控制点,且对其产生

类似事件

经过专业岗位培训,具备专业 如:空压机\电工等岗位经

操作技能,

过专业培训,具备专业资

格证书

如:重点岗位的运行人员

具备足够的工作经验.

如:进行试车交底充分,人

员已掌握相关知识和操作

技能,如清楚异常状况如

何操作,自动改手动的危

害,关键控制点等等

有充分、有效的防范、控制、 如:不但设置有监控或报

监测、保护措施。确保该危害 警系统,且设置有自动调

控或报警系统,并在使用

前经过完好确认

如:相关控制技术参数得

到明确确认

或现场有防范控制措施,并能 如:针对该作业活动制定

有效执行

有完备的操作规程.试车

方案\技术交底方案,并完

整准确传达落实

如:上述技术参数得到明

确确认,其监控频率\监控

人员得到明确

危害发生的可能性较小

如:在国内\同行业\本单

位试车过程中没发生过的

不具备本岗位的工作技能,危 如:进行了试车交底培训,

害回避的可能性很低

但培训不合格,或培训无

针对性

分值 等级

6

可能性 高

3 可能低

1

极不可 能

危险检查 知晓的可

能性

事故发生 前,有检知 手段,但有 缺陷

危险回 避的可

能性

人员素 质方面

设备设 施方面

管理方 面

注意危险源 就能把握危 险

只要知道 回避程 序,完全 可以回避

注明:注意或 加*号

需经过专业培 列入,并重点 列入试车方 训,合格后持 明确控制措施 案(车间或 有证上岗外 和注意事项 装置)

列入车间(装 列入车间、 编制车间开工确认、操作 置)技术交底 公司安全检 、检查、巡视记录 的内容(重点 查表 明确)

建议其员工素 注明标记:警

质要求中应增 告或加方框进

中度风险

(特种作业外 部取证书,其

他的由内部针

对专业岗位发

证)

列入班组技术 列入班组安 编制班组开工确认、巡检 交底的内容 全检查表 、操作、检查记录,将上

述内容纳入 班长(运行负责人)进行 检查确认,并记录 在班组技术交 并在对应的 相关记录和确认项目的对 底方案(或单 项目中注 应项目中注明:注意或加 项、专项技术 明:注意或 *号色 交底方案) 加*号

常见 施方面

只要注意

谁都能够检 知危险

危险,谁 都可以不 受伤地回

管理方 面

避危险

人员素 质方面

解释

举例说明

如:不清楚异常状况如何

操作,自动改手动的危害,

关键控制点岗位的岗位具

体控制要求

危害一旦发生能及时发现,并 如:设置有温度\液位\压

定期进行监测

力\速度等技术参数的监

附件3-1

风险矩阵指数法

危险源及影响后果的严重性

分值 100

人员伤亡程度 三人以上死亡

生产中断过 程损失

财产损失、设备 设施毁坏

造成全系统 停车

一次事故或系统停车造成直 接经济损失在1000万元及以 上

环境破坏

造成重大环境污 染

一人以上死亡(含

40 一人)

造成装置停 一次事故或停车造成直接经 造成周边环境破

行重点标注 注明标记: 行重点标注

警告或加方

框进行重点

标注

不可承受 列入整改计划进行整改,整改验收合格后进行重新评价,按重新评价的确定风险等级制定相应的

风险

控制措施

列入操作规程 和工作票、操 作票中

列入试车方 案(单体设 备)

编制岗位开工确认、巡检

、操作、检查记录,将上

视情况安排交 视情况岗位 述内容纳入

底

自查

实操人员进行检查确认,

并记录

列入,并重点 列入试车方

明确控制措施 案(单体设

需经过专业技 和注意事项 备)

术培训合格 注明标记:注 注明:注意

后,持证上岗 意或加*号 或加*号

等级

危险检查 危险回 知晓的可 避的可

能性 能性

设备设 施方面

解释

举例说明

在需要进行监控的设施或场所 如:空冷塔进口无安全阀\

没有采取防范、监测、保护、 爆破片\卸压阀等

控制设施或系统.

如:液位\温度\压力无高

低报警装置

危害的发生不能被发现

如:无液位\压力\温度\流

量等技术参数监控逻辑块

在需要具备进行HSE管理控制 如:在空压机热启动前未

高度风险 加:

行重点标注

还应对涉及的 岗位作业人员 所需具备的运 行实际经验进 行具体明确, 如三年,五年 等

注明标记: 警告或加方 框进行重点 标注

在车间(装

车间进行检查确认

置)技术交底

方案中的相应

栏目

注明标记:警 并在对应的 并在对应的相关项目中注

告或加方框进 相关项目中 明标记:警告或加方框进

确认发生动作失效;

设备设 施方面 危害的发生不容易被发现

液位\压力\温度\流量等 技术参数的设置有误

事故发生

6

可能性 前,有检知

高

手段,但有

缺陷

管理方 面

常见事 件类比

人员素 质方面

在现场有控制措施,但未有效 如:有检验\操作规程\试

执行或控制措施不当

车方案,但对相关控制要

求没有具体明确.

如:有教育培训方案,但对

原因\流程等十分清楚

附件4

风险控制策划表

风险

人员素质、 教育培训

操作规程、 操作票、工

作票

试车方案

技术交底 安全检查

点检确认

轻微风险 经过培训即可 视情况列入

视情况列入

编制岗位开工确认、巡检

、操作、检查记录,将上

视情况安排交 视情况岗位 述内容纳入

底

自查

实操人员进行操作

视情况列入

低度风险

需经过专业技 术培训

车

济损失在500万元至1000万 坏

重大火灾、爆炸

一人死亡

15

火灾,爆炸 重伤、终身残废, 造成单体设 全部失去劳动能力 备停机

一次事故或设备停机造成直 接经济损失在100万元及以 上,500万元以下

造成作业区域内 环境破坏

严重职业病

7

重伤或轻伤,职业 病

造成单体设 备的部件损 坏

部分失去劳动能力 需住院治疗

风险度=严重性*可能性

1-20

轻微风险

20-69

一般风险

70-160

中度风险

160-319

高度风险

320以上

不可承受风险

注:事故后果严重程度为100以上的,可直接列为高度风险;

如后果严重程度为100,而其计算风险度为高度风险的,可直接列为不可承受风险。

附件3-2

风险矩阵指数法

风险事件发生的可能性

分值

在需要进行专业培训的岗位人 如:特种作业持证上岗人

员未经专业培训

员未持证

人员素

如:未进行试车交底培训

质方面 发生事故后,人员无法回避 如:不知道本岗位的安全

操作规程和重点控制技术

参数

设备设 施方面

在需要进行监控的设施或场所 如:如安全阀\压力表\流

采取的防范、监测、保护、控 量计等因未检验和使用前

制设施或系统出现失效.

10

完全可 以预料

事故发生 前,没有检 知手段

发现危险 时,无论 谁都无法 回避

管理方 面

的方面无相应的培训\交底\技 经过安全确认,

术规程\

如增加压机作业过程中无

操作规程,

在正常情况下经常发生此类事 如:国内外,同行业在过去

常见事 故或事件。

空分装置运行过程\开车

件类比

过程出现的常见事故\典

型事故

具体本岗位的培训内容没

有具体明确照

如:要求岗位按照操作规

程作业,但其监控频率\人

员没有明确

危害常发生或在预期情况下发 如:本单位在试车过程中

生

发生过的常见\典型事件

在需要进行专业培训的岗位经 如:重点岗位的运行人员

过专业培训,但培训未达到效 工作经验不足.

果,

如:空压机\电工等岗位没

有进行专业资格复训

但不会造成 单体设备停 车

一次事故或设备部件损坏直 接经济损失在10万元及以 上,100万元以下

作业点范围内受 影响

部分轻伤

3 需要去医院治疗, 无影响 但不需要住院

一次事故直接经济损失10万 设备、设施周围

元以下,1万元以上

受影响

轻微皮外伤

1

无影响

短时间身体不适

一次事故直接经济损失1万元 以下

基本无影响