(完整版)八种控制图应用实例(minitab)

minitab的使用教材

minitab的使⽤教材第⼀节计量值控制图应⽤案例⼀、Xbar-R控制图应⽤案例某公司SPC⼩组对A产品注塑过程的⼀个关键尺⼨的分布离散过⼤的问题进⾏改进,在控制阶段,他们选⽤了X-R控制图对该尺⼨进⾏监控,应⽤流程如下:1.确定需要控制的过程:本例选定的需控制过程为A产品注塑成型过程。

2.确定需控制的项⽬:A产品的⼀个关键尺⼨规格为5.50+0.05mm3.定义测量系统:因为该过程采⽤3班⽣产,因此项⽬组确定的测量系统为3班各⼀位检验员,共⽤同⼀把卡尺,及各班⽣产的产品.4.量测系统分析:经⼩组分析认为该测量系统可接受5.消除明显过程偏差经过⼩组DMAI各阶段已将注塑成型过程的偏差降⾄最低6.确定抽样数及频率每⼩时⼀次,每次5PCS抽取样本数如下表:表17.计算控制界限:(1)计算X和RbarX=5.501 Rbar=0.031(2)计算X bar图控制界限:UCL=X+A2 R bar =5.501+0.58×0.031=5.519LCL=X-A2 R bar =5.5.01-0.58×0.03=5.483CL= X=5.501(3)计算R图控制界限:UCL=D4 R bar =2.11×0.031=0.065LCL= D3 R bar (⽆)CL=R bar =0.0318.根据作图:图,根据准则未发现异常.9.分析Rbar10分析X图:异常总结如下:bar(1)第6、10、11、26、超过控制界限(2)第3、7、27、28点排列呈⼀定的规律性,因为在这些点上,连续3个点中中⼼线⼀侧有2点超过2ó,即靠近控制界限的点太多。

11、计算过程能⼒:因为处于⾮受控状态,故⽆法计算过程能⼒。

12、Minitab在作X bar-R图中的运⽤:步骤如下:第⼀步:将表中的数据输⼊Minitab⼯作表中如下图:(图1-1)第⼆步:在minitab的下拉菜单中选择stat>control charts>Xbar-R,格⼯如下图(图1-2)第三步选中后出现的对话框出现如下信息:如(图1-3).(图1-3)第四步,点选TEST选项作测试选项选择:见(图1-4)(图1-4)各选项含义如下:超出3sigma的规格点;连续9点出现在中⼼线的⼀侧;连续14点交替上升或下降;中⼼线的⼀侧连续3个点中有2个超过2sigma;中⼼线的⼀侧连续5个点中有4个超出1sigma;连续15点位于1sigma规格内;连续8点超过1sigma规格;第五步:点击Options,输⼊sigma⽔平和控制图标题图1-5 第六步:点击“OK”⽣产我们所需的控制图:如下:图1-6第七步⼯作表输出结果如下:⼆、案例X bar-S控制图案例某公司最近接到⼀批机加⼯订单,因客户对产品的某个关键尺⼨“孔径A”要求极为严格,该公司决定⽤控制图平对该尺⼨的加⼯过程进⾏控制,为了对“孔径A”的分布状态有较为详细-S图对“孔径A”进⾏控制,控制流程如下:的了解,品质⼯程部⼯程师决定⽤Xbar1.确定需控制的过程及项⽬。

MiNitab作控制图的方法

1 控制图的选择1.1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图。

1。

2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P"控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2。

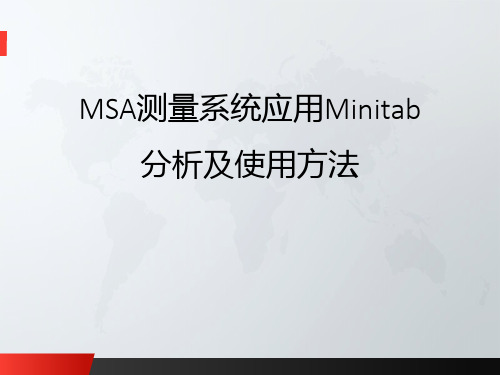

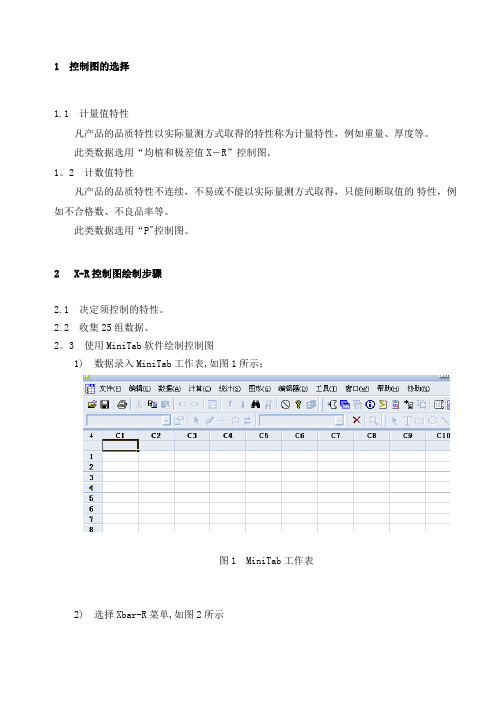

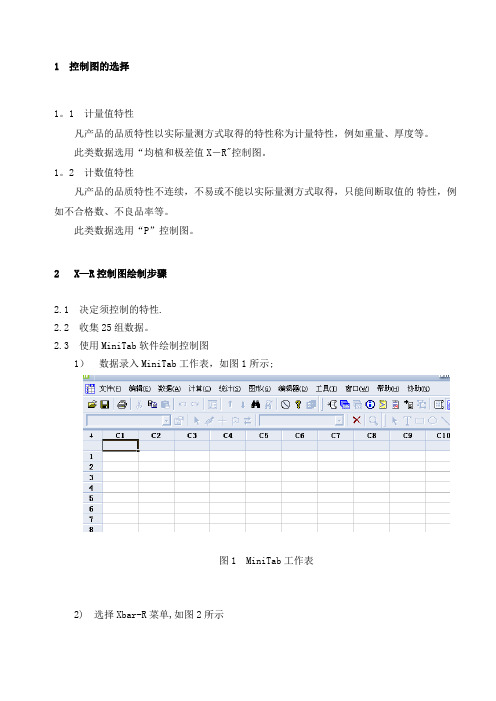

3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口 4)绘制X—R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据。

2。

5 将超出控制界限的数据剔除并重复“2.4”。

3 生产现场X-R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表. 3.2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X —R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2)少数的点落在控制界限附近(但未超出控制界限).3)各点的分布呈随机状态。

4。

2 异常控制图的判读1)任何超出控制限的点2) 连续7个点在中心线之上或之下3)连续7个点上升或下降4)任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

(完整版)八种控制图应用实例(minitab)

(完整版)八种控制图应用实例(minitab)1、试作均值极差控制图2、试作均值极差控制图、中位数极差控制图和均值标准差控制图3、试作移动极差控制图O b s e r v a t i o nI n d i v i d u a l V a l u e2523211917151311975368.067.567.066.566.0_X=67.036UCL=67.657LCL=66.416O b s e r v a t i o n M o v i n g R a n g e 2523211917151311975310.80.60.40.20.0__MR=0.2333UCL=0.7624LCL=011111I-MR Chart of C14、试作样本大小n 相等时的p 控制图SampleP r o p o r t i o n2523211917151311975310.300.250.200.150.100.050.00_P=0.1496UCL=0.3009LCL=0P Chart of C15、试作样本大小n 相等时的pn 控制图SampleS a m p l e C o u n t252321191715131197531108642__NP=3.76UCL=9.49LCL=0NP Chart of C66.试作样本大小n 不相等时的p 控制图〔案例〕某电机厂生产洗衣机用小型电机,构成交验批的批量各不相等,现每隔1小时抽取一个样本,共25批,经检验将不合格品数及不合格品率记入数据表,试作分析用控制图。

7. 试作C控制图某电线生产过程中,每隔一定时间对100m导线进行检查,检查的结果如表所示,试作C控制图。

SampleS a m p l e C o u n t252321191715131197531108642_C=3.68UCL=9.43LCL=0C Chart of C88. 试作U控制图某电子产品检查的结果如表所示,试作U控制图。

Minitab控制图

控制图介绍

Minitab

Minitab

1.控制图的基本格式

• 控制图的基本格式如图所示。

质 量 特 性 数 据

●

● ● ● ● ● ● ●

UCL

● ●

CL LCL

子样号

• 中心线CL(Central Line)——用细实线表示; • 上控制界限UCL(Upper Cortrol Limit)——用虚线表示; • 下控制界限LCL(Lower Control Limit)——用虚线表示。

Minitab

2) 失控状态的判断

只要控制图上的点出现下列情况时,就可判断工序 为失控状态: • (a) 控制图上的点超出控制界限外或恰好在在界限上; • (b) 控制界限内的点排列方式有缺陷,呈现非随机排 列。

Minitab

控制图有缺陷的状态

• • (1)点越出控制界限。 (2) 点在控制界限附近,即在 2σ~3σ 之间。 ( 称为 警戒区间) a)连续3点中有2点在警戒区内(0.0053);

Minitab

控制图有缺陷的状态

(4)点有连续上升或下降趋向,如点数≥7,则判断 有系统性因素影响。

● ● ● ● ● ● ● ● ● ●

μ

-3σ

(5)点的波动呈现周期性变化,表明生产过程有系 统性因素发生。

Minitab

子集的变量控制图 X-bar R S X-bar-R X-bar-S

Minitab

• 检验 1 一个点距离中心线超过 3-sigma。检 验 1 评估变异模式是否稳定。 • 检验 1 提供出最强有力的缺乏控制证据。 • 如果过程中的较小偏移有意义,则可以使 用检验 2、5 和 6 对检验 1 进行补充,以便 生成敏感度更高的控制图

MSA测量系统分析之Minitab中文应用案例(步骤清晰实用)精选全文

应多数值在控 制限外

在控制限外表示过程实际 的变差大,同时表明测量 能力高。

均值

部件对比图:可显示在研究过程中所测量的并按部件排列的所有测量结果。测量结果用 点表示,平均值用带十字标的圆形符号表示。 判断:1.每个部件的多个测量值应紧靠在一起,表示测量的重复再现性的变差 小。

2.各平均值之间的差别应明显,这样可以清楚地看出各部件之间的差别。 例:图中的7#、10#重复测量的精确度较其他点要差,如果测量系统的R&R偏大时,可 以对7#、10#进行分析。

所有点落在管理界限内 ->良好

大部分点落在管理界限外 ->主变动原因:部品变动

->良好

->测量值随部品的变动 ->测量值随OP的变动

->对于部品10,OP有较大分歧;

M--测量系统分析: 离散型案例(名目型):gage名目.Mtw

背景:3名测定者对30部品反复2次TEST

检查者1需要再教育; 检查者3需要追加训练; (反复性)

(2).在量具信息与选项栏分别填入相关资料与信息。

填入相关 资料

注:其他选项若无要求,选择 默认项,不做改动。

一般为6 倍标准差

零件公差 规格

4.5、结果生成:数据表与图表

图表分析表

数据会话表

5.结果分析: (1)图表分析

变异分量条形图:展示了会话窗口中的计算结果,此图显示整个散布中R&R 占的比重是否充分小。 判断:量具R&R,重复(Repeat), 再现性(Reprod)越小越好。

A—假设测定:案例:2sample-t.MTW (2): 2-sample t(单样本)

① 正态性验证:

<统计-基本统计- 正态性检验 : >

MiNitab作控制图的方法

1 控制图的选择1.1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图。

1。

2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P"控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2。

3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口 4)绘制X—R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据。

2。

5 将超出控制界限的数据剔除并重复“2.4”。

3 生产现场X-R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表. 3.2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X —R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2)少数的点落在控制界限附近(但未超出控制界限).3)各点的分布呈随机状态。

4。

2 异常控制图的判读1)任何超出控制限的点2) 连续7个点在中心线之上或之下3)连续7个点上升或下降4)任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

MiNitab作控制图的方法

1 控制图的选择1。

1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R"控制图。

1。

2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P”控制图。

2 X—R控制图绘制步骤2.1 决定须控制的特性.2.2 收集25组数据。

2.3 使用MiniTab软件绘制控制图1)数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar—R菜单 3)根据会话窗口输入相应数据,如图3所示图3 Xbar—R会话窗口 4)绘制X-R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X —R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据。

2。

5 将超出控制界限的数据剔除并重复“2.4"。

3 生产现场X —R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表。

3.2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X-R 控制图。

历史统计值输入窗口如图5所示.图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1)多数的点集中在中心线附近。

2) 少数的点落在控制界限附近(但未超出控制界限)。

3)各点的分布呈随机状态。

4。

2 异常控制图的判读1) 任何超出控制限的点2)连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状.4。

MiNitab作控制图的方法

1 控制图的选择1。

1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图.1.2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P"控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2.3 使用MiniTab软件绘制控制图1)数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3)根据会话窗口输入相应数据,如图3所示图3 Xbar—R会话窗口 4)绘制X-R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据. 2。

5 将超出控制界限的数据剔除并重复“2。

4”。

3 生产现场X —R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表。

3。

2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X —R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1)多数的点集中在中心线附近.2)少数的点落在控制界限附近(但未超出控制界限)。

3)各点的分布呈随机状态。

4.2 异常控制图的判读1) 任何超出控制限的点2)连续7个点在中心线之上或之下3) 连续7个点上升或下降4)任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、试作均值极差控制图

2、试作均值极差控制图、中位数极差控制图和均值标准差控制图

3、试作移动极差控制图

O b s e r v a t i o n

I n d i v i d u a l V a l u e

25

23211917

1513119

7

5

3

1

68.0

67.567.066.566.0

_

X=67.036

UCL=67.657

LCL=66.416

O b s e r v a t i o n

M o v i n g R a n g e

25

23

21

19

17

1513119

7

5

3

1

0.8

0.60.40.20.0

__

MR=0.2333

UCL=0.7624

LCL=0

1

1

1

1

1

1

I-MR Chart of C1

4、试作样本大小n 相等时的p 控制图

Sample

P r o p o r t i o n

25

23

21

19

17

151311

9

7

5

3

1

0.300.250.200.150.100.050.00

_

P=0.1496UCL=0.3009

LCL=0P Chart of C1

5、试作样本大小n 相等时的pn 控制图

Sample

S a m p l e C o u n t

25

23

21

19

17

151311

9

7

5

3

1

10

8

6

4

2

__

NP=3.76

UCL=9.49

LCL=0

NP Chart of C6

6.

试作样本大小n 不相等时的p 控制图

〔案例〕

某电机厂生产洗衣机用小型电机,构成交验批的批量各不相等,现每隔1小时抽取一个样本,共25批,经检验将不合格品数及不合格品率记入数据表,试作分析用控制图。

7. 试作C控制图

某电线生产过程中,每隔一定时间对100m导线进行检查,检查的结果如表所示,试作C控制图。

Sample

S a m p l e C o u n t

25

23

21

19

17

151311

9

7

5

3

1

10

8

6

4

2

_

C=3.68

UCL=9.43

LCL=0

C Chart of C8

8. 试作U 控制图

某电子产品检查的结果如表所示,试作U 控制图。

Sample

S a m p l e C o u n t P e r U n i t

19

17

15

13

119

7

5

3

1

87

6543210

_

U=2.415

UCL=6.221

LCL=0

U Chart of C12

Tests performed with unequal sample sizes。