流程布置对翅片管换热器换热性能影响的研究现状与展望

翅片式管翅式换热器流动换热性能比较研究

翅片式管翅式换热器流动换热性能比较研究摘要:随着制冷空调行业的发展,人们已经把注意力集中在高效、节能节材的紧凑式换热器的开发上,而翅片管式换热器正是制冷、空调领域中所广泛采用的一种换热器形式。

对于它的研究不仅有利于提高换热器的换热效率及其整体性能,而且对改进翅片换热器的设计型式,推出更加节能、节材的紧凑式换热器有着重要的指导意义。

由于翅片管式换热器在翅片结构形式和几何尺寸的不同,造成其换热性能和阻力性能上的极大差异。

本文概述目前国内外空调制冷行业中的普遍采用的几种不同翅片类型(平直翅片、波纹翅片、开缝翅片、百叶窗形翅片)的换热及压降实验关联式及其影响因素,对不同翅片形式的管翅式换热器的换热及压降特性的实验关联式进行总结,并对不同翅片的流动换热性能进行了比较。

正确地选用实验关联式及性能指标,将对翅片管式换热器的优化设计及其制造提供可靠的依据。

关键词:翅片形式;管翅式;换热器;关联式;流动换热性能1 绪论1.1课题背景及研究意义换热器是国民生产中的重要设备,其应用遍及动力、冶金、化工、炼油、建筑、机械制造、食品、医药及航空等各工业部门。

例如,过路热力系统中的过热器、省煤器、空气预热器、凝汽器、除氧器、给水加热器、冷却塔等;金属冶炼系统中的热风炉、空气或煤气预热器、废热锅炉等;制冷及低温系统中的蒸发器、冷凝器、回热器等;石油化工工业中广泛采用的加热及冷却设备等,制糖工业和造纸工业的糖液蒸发器和纸浆蒸发器,这些都是换热器应用的大量实例。

它不但是一种广泛应用的通用设备,并且在某些工业企业中占有很重要的地位。

例如在是有化工工厂中,它的投资要占到整个建厂投资的1/5左右,它的重量站工艺设备总重的40%;在年产30万吨的乙烯装置中,它的投资站总投资的25%。

由于世界上燃煤、石油、天然气资源储量有限而面临这能源短缺的局面,各国都致力于新能源的开发,并积极开展预热回收及节能工作,因而换热器的应用又与能源的开发及节约有着密切的联系。

翅片式换热器优化设计的探讨

翅片式换热器优化设计的探讨翅片式换热器是一种常用的换热设备,广泛应用于石化、制药、化工等行业中。

它具有结构紧凑、传热效率高的特点,但在实际运行中,常常存在一些问题,如阻力大、热交换面积利用率低等。

因此,对翅片式换热器进行优化设计,可以提高其性能,并满足实际工况的要求。

首先,翅片式换热器的流道结构对其传热性能有着重要影响。

传统的翅片式换热器流向通常是平行或交叉流。

然而,这种结构简单,热交换效果有限。

研究表明,采用交叉错位流道结构,可以增加传热面积,改善传热效果。

因此,在翅片式换热器的设计中,可以考虑采用交叉错位流道结构,以提高传热效率。

另外,优化翅片的几何形状也是一种提高翅片式换热器性能的途径。

翅片的形状对换热器的传热性能有着重要的影响。

传统的翅片通常是直翅片,但这种结构容易造成流动阻力和压力损失。

因此,可以考虑采用曲翅片或波纹翅片等非常规形状的翅片,以降低流动阻力和提高传热效率。

此外,还可以在翅片式换热器中引入增强换热技术,进一步提高传热效果。

增强换热技术包括流体的纵向和横向换热增强技术,如加入纵向或横向插差元件、增加流体的喷撞、涡旋流动等。

这些技术可以增加流体的湍流程度,提高传热效率。

此外,在翅片式换热器的设计中,还需考虑材料的选择和防腐蚀措施。

翅片式换热器通常工作在恶劣的工况下,如高温、高压、腐蚀介质等。

因此,在设计中应选择合适的材料,如不锈钢、钛合金等,以提高翅片式换热器的耐腐蚀性能。

综上所述,翅片式换热器优化设计应从流道结构、翅片形状、增强换热技术以及材料选择等多个方面进行考虑。

通过合理的设计和选型,可以提高翅片式换热器的传热效率,降低能耗,满足实际工况的要求。

换热器的研究发展现状

换热器的研究发展现状换热器作为一种重要的工业设备,在能源、化工、制冷、环保等领域得到了广泛应用。

本文将介绍换热器的基本原理和类型,分析当前的研究现状,探讨研究方法及取得的成果与不足,并展望未来的发展趋势。

一、换热器的基本原理和类型换热器的主要作用是将热能从一种介质传递给另一种介质,以实现加热、冷却或冷凝等过程。

根据传热原理的不同,换热器可分为间壁式、混合式和蓄热式三大类。

间壁式换热器中,热量通过间壁传递,如管壳式、套管式等;混合式换热器中,热量通过介质直接混合传递,如板翅式、螺旋板式等;蓄热式换热器中,热量通过蓄热体传递,如回转型、球型等。

二、换热器的研究现状随着科技的不断进步,换热器研究也取得了长足的发展。

国内外研究者针对换热器的传热性能、结构优化、新材料应用等方面进行了广泛研究。

在传热性能方面,研究者通过实验和数值模拟方法,对换热器内部的流动和传热过程进行深入分析,以提高换热效率。

在结构优化方面,研究者通过对换热器结构进行改进,减轻重量、降低成本,提高可靠性。

在新材料应用方面,研究者不断探索新型材料在换热器中的应用,提高换热器的耐腐蚀性、耐磨性和抗结垢性能。

三、换热器的研究方法换热器研究的主要方法包括实验设计和理论分析。

实验设计方面,研究者通过设计不同的实验方案,包括改变操作条件、优化流路布置、选用不同材料等,对换热器的性能进行测试和评价。

理论分析方面,研究者通过建立数学模型,运用数值计算方法和计算机模拟技术,对换热器内部的流动和传热过程进行模拟和分析。

此外,研究者还会采用一些现代测试技术,如红外热像仪、激光多普勒测速仪等,对换热器内部的温度分布、流速等进行精确测量。

四、换热器研究成果与不足经过国内外研究者的不懈努力,换热器研究取得了一系列重要成果。

例如,新型材料的开发与应用,提高了换热器的耐腐蚀性、耐磨性和抗结垢性能;先进数值模拟技术的应用,为换热器的优化设计提供了有力支持;实验设计方法的改进,使实验结果更加准确可靠。

换热器的研究现状及应用进展

换热器的研究现状及应用进展摘要:换热器是一种非常重要的换热设备,是实现不同介质在不同温度下传热的节能设备。

它可以利用低温介质对高温介质进行冷却,达到冷却、预冷的效果,也可以利用高温介质对低温介质进行加热,使工艺温度达到生产的要求。

长期以来,换热器强化传热技术受到了世界各国学者的关注,高效节能的新型换热器层出不穷。

关键词:换热器;研究现状;应用进展;一、换热器的研究现状1.管式换热器。

管式换热器是最典型的间壁式换热器,它操作可靠、结构简单、可在高温高压下使用,是目前应用最为广泛的换热器类型之一。

然而,研究表明,与以往传统的管壳式换热器不同,新型换热元件和高效换热器的研发已经进入了一个新时期。

从目前诸多的研究成果来看,改善换热器的方法主要有对管程结构改进和对壳程结构改进两大类。

在管程结构改进中主要有改变传热面积和加入管内插入物两类。

在壳程结构改进中主要有改变管子外形及表面特性和改变壳程管间支撑物结构两种。

(1)螺旋槽纹管换热器。

螺旋槽纹管是一种高效益异形的强化传热管件,它通过改变传热面的形状大大强化了流体的换热效果。

二十世纪七十年代,美、日、英等国对螺旋槽纹管换热器进行了大量的研究,基于螺旋槽纹管的特性,美国Argonne国家实验室和GA技术公司设计螺旋槽纹管换热器的传热效率比光管提高了2至4倍。

目前,无论是从传热、流阻、阻垢性能,还是从无相变对流换热和有相变凝结换热,对螺旋槽管的强化传热研究从理论到实际已达到较高水平。

(2)管内插入物换热器。

管内插入物换热器是通过在管内添加插入物增加流体的湍动程度,加强近壁面和流体中心区域的混合程度,从而达到了强化传热的目的。

管内添加物的种类多种多样,常见的有加入纽带、螺旋线、螺旋片等。

试验研究表明,管内插入纽带之后,如果是层流换热,则对流传热系数可增大2至3倍,压降增加3倍以上。

若是紊流换热,传热系数仅增大30%左右,而压降增大2倍以上。

管内插入物加工简单,特别适合对已有设备进行升级改造。

换热器发展的研究综述及未来发展预测

换热器发展的研究综述及未来发展预测换热器发展的研究综述及未来发展预测摘要:本文主要探讨了换热器的发展历程以及当前的研究热点,同时对未来换热器的发展进行了一些预测。

文章从简单的换热器原理讲起,逐渐深入探讨了不同类型的换热器及其应用。

文章总结了当前的研究热点,并提出了一些未来可能的发展方向。

1. 引言换热器作为热能转换和能源利用领域中不可或缺的设备,其发展已经经历了几个世纪。

在过去的几十年中,人们对换热器的研究取得了显著的进展,促使了换热器在工业、建筑和汽车等领域的广泛应用。

然而,随着能源需求的不断增长和环境保护意识的提高,对更高效、更节能的换热器的需求也越来越迫切。

了解换热器发展的历史、当前的研究进展以及未来的发展方向对于推动能源转型和可持续发展具有重要意义。

2. 换热器原理及分类2.1. 换热器原理换热器是通过不同的工质流体之间进行传热的设备。

其基本原理是利用热传导来实现热量的转移。

换热器一般由热源侧和冷却侧组成,通过这两侧的工质流体之间进行热量交换。

2.2. 换热器分类根据换热器的结构和工作原理,可以将其分为很多不同的类型,如壳管式换热器、板式换热器、管线式换热器等。

每种类型的换热器都有其特定的优缺点和适用范围。

3. 换热器发展历程3.1. 早期换热器的发展最早的换热器可以追溯到18世纪末,当时人们开始关注蒸汽机的性能改进。

通过改进锅炉的设计和增加传热表面积,人们成功地提高了蒸汽机的效率。

在19世纪初,壳管式换热器问世,这种换热器采用了壳程和管程的结构,成为当时最常用的换热器类型之一。

3.2. 现代换热器的发展随着科学技术的进步,尤其是计算机技术的发展,人们对换热器的设计和优化能力得到了显著提升。

现代换热器的设计不再局限于经验公式和试错方法,而是可以通过数值模拟和优化算法来得到更加精确和高效的设计结果。

另外,在材料科学和制造技术方面的进步也为换热器的发展提供了更多的可能性。

4. 当前的研究热点4.1. 新材料的应用随着材料科学的发展,一些新型材料如纳米材料、石墨烯等被引入到换热器的设计中。

2024年板翅式换热器市场发展现状

2024年板翅式换热器市场发展现状1. 引言板翅式换热器是一种常用的换热设备,广泛应用于石油化工、电力、制药、食品等行业。

本文将分析板翅式换热器市场的发展现状,包括市场规模、主要应用领域、市场竞争格局等方面。

2. 市场规模板翅式换热器市场在过去几年中呈现出稳步增长的态势。

据市场调研报告显示,2019年全球板翅式换热器市场的规模达到了XX亿美元,并且预计在未来几年内将保持持续增长。

市场增长主要受益于行业对节能减排的要求越来越高,以及传统换热设备的升级换代需求。

3. 主要应用领域在主要应用领域方面,板翅式换热器的市场需求主要集中在以下几个行业:3.1 石油化工行业石油化工行业是板翅式换热器的主要应用领域之一。

在炼油过程中,板翅式换热器广泛应用于冷凝、蒸发、再沸、冷却等工艺中,能够有效提高能源利用率和生产效率。

3.2 电力行业随着电力行业的快速发展,板翅式换热器在电站的冷却系统中得到了广泛应用。

它可以有效地降低电力设备的温度,提高设备的运行效率,保证电站的安全稳定运行。

3.3 制药行业制药行业对洁净环境的要求很高,因此板翅式换热器在制药工艺中的应用也逐渐增多。

它能够实现高效的冷却和加热过程,确保药物生产的质量和安全。

3.4 食品行业食品行业需要对原材料进行加热、冷却、蒸发等处理,而板翅式换热器能够满足这些要求。

它具有良好的热传导性能和高效的热交换效果,能够提高食品生产的效率和质量。

4. 市场竞争格局板翅式换热器市场存在着一定的竞争格局。

目前市场上主要的板翅式换热器供应商包括公司A、公司B、公司C等。

这些公司在技术研发、产品质量、售后服务等方面都有一定的竞争优势,形成了市场上的主要竞争力。

此外,市场上还存在一些中小型的板翅式换热器厂家,它们通常依托于低成本和定制化服务等优势,满足一些小型项目的需求。

5. 发展趋势随着节能减排的要求日益提高,板翅式换热器市场将迎来新的发展机遇。

未来几年,板翅式换热器的发展趋势主要体现在以下几个方面:•技术升级:不断引入新的材料和工艺,提高换热器的性能和效率。

翅片管式换热器换热性能研究

2021年8月Aug.2021第45卷第4期Vol.45,No.4热带农业工程TROPICAL AGRICULTURAL ENCINEERING翅片管式换热器换热性能研究①宋建②蔡家斌③熊贤沙李家春(贵州大学机械工程学院贵州贵阳550025)摘要为研究翅片管式换热器换热性能的影响因素,以阻力系数和换热因子作为目标函数,基于CFD 技术建立翅片管换热器模型,对不同结构的翅片管换热器进行数值模拟分析。

结果表明,翅片间距和翅片波纹高度对换热性能有较大影响,适当减小翅片间距和增大翅片波纹高度有助于提升换热器换热性能,翅片管纵间距对换热性能影响较小。

关键词翅片管换热器;数值模拟;翅片结构;换热性能中图分类号TK172Research on Heat Exchange Performance of Fin-Tube Heat ExchangerSONG JianCAI JiabinXIONG XianshaLI Jiachun(School of Mechanical Engineering,Guizhou University,Guiyang,Guizhou 550025)Abstract In order to study the influence of the structure of the fin-tube heat exchanger on the heat transfer performance,the resistance coefficient and heat transfer factor were used as the objective function to estab ‐lish the fin-tube heat exchanger model based on CFD technology,and analyzed the model by numerical sim ‐ulation;The numerical simulation results showed that the distance between of fins and the corrugation height have great influence on the heat transfer performance.The heat transfer performance of the heat ex ‐changer can be improved by reducing the distance between the fins and increasing the ripple height.The Longitudinal distance of the Tube has little effect on the heat transfer performance.Keywords fin-tube heat exchanger ;numerical simulation ;fin structure ;heat transfer performance空气源热泵技术常用于农作物干燥,建筑供暖等领域,翅片管换热器作为热泵系统重要的一部分,对其进行研究有助于提高系统节能效益。

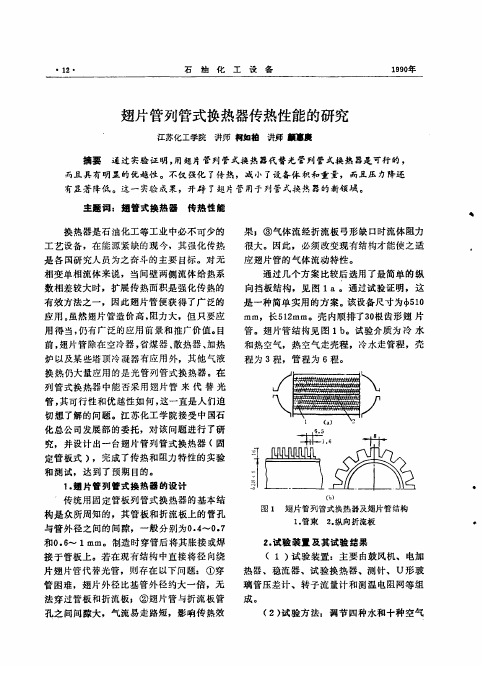

翅片管列管式换热器传热性能的研究

。

管束

2

。

制 造 时 穿管 后 将其 胀 接 或焊

,

试 验 装里 及 其试 验 结 果

1

接 于 管板 上 管困 难

,

若在 现 有结 构 中直 接 将径 向绕

则 存在 以下 问 题

:

(

) 试 验 装置

、

:

主 要 由鼓 风 机

、

、

电加

片 翅 片 管 代 替光管

①穿

,

热器 成

。

、

稳流 器

、

试 验 换 热器

石

油

化

工

设

备

1 , 9 0年

翅片 管列 管式 换热器传热性能的研究

江苏化 工 学院 讲师 柯如 拍 讲师 翻 慈斑

, ,

摘要

有 显 著 降低 主题 词

通 过 实 脸证 明

。

用 翅 片 管 列 管 式 换 热 器 代 替 光 管 列 管 式 换 热 器是 可 行 的

,

而 且 具 有明 显 的 优越 性

,

f

摩擦 系 数

。

f

=

I 到 的 n

If n

液体 在管 内流 动 的给 热 系 数 计 算公 在考 虑短 管对 传 热 影 响 后

:

.

见图

3

式 已 很成 熟

a

水

卜 L ” 众 许 幻

ù +

可 用 下 式计 算

水

=

(0

x

023入 /d

r

“

.

。

) ( R e 水) (i

a +

“

二

“

.

( P 水)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流程布置对翅片管换热器换热性能影响的研究现状与展望Ξ姜盈霓1),2) 虎小红1) 1)(武警工程学院) 2)(西安交通大学)摘 要 综述国内外在流程布置对翅片管换热器换热性能影响方面的研究进展,并针对存在的问题指出今后的研究方向。

关键词 流程布置 翅片管换热器 冷凝器 蒸发器Prospect and research status of the effect of circuit arrangement on the heat exchanger performance of f inned tube exchangerJiang Y ingni1),2) Hu Xiaohong2) 1)(Engineering College of Armed Police Force) 2)(Xi’an Jiaotong University)ABSTRACT Introduces the research of of circuit arrangement on the heat exchange performance of finned tube exchanger some advices for the future research in this field.KE Y WOR DS circuit arrangement;finned tube heat exchanger;condenser;evaporator 纵观强化传热的研究文献,可以看到强化传热可以通过提高传热系数、增加传热面积和增大空气侧和制冷剂侧传热温差3种途径来实现。

制冷空调中制冷剂以及冷却介质大都呈强制对流换热,因此强化的重点在于单相流体对流换热的强化、凝结与沸腾换热的强化。

以往的研究多集中在管内和管外的结构以及寻找更高效、环保的替代制冷剂上,这些研究取得了很好的强化换热效果。

在换热强化的第3个措施上(即增大传热温差),研究人员投入的精力并不多。

因为通常认为当高、低温介质一定时,传热平均温差就随之而定了。

这种观点是片面的,事实上,流程布置对换热性能的影响是不可忽略的。

1 研究流程布置对翅片管换热器换热性能影响的意义人们早就注意到当高温、低温介质的进口温度一定时,逆流传热比顺流传热有着更大的传热平均温差,因而也具有更大的换热量,叉流的换热量处于这两者之间。

这说明换热器流程布置会改变传热温差的分布,会对换热量产生影响。

研究翅片管式换热器流程布置是一项复杂的工作,因为对其造成影响的因素很多,主要有两方面的原因:一是在实际设计中,流程布置的方法几乎有无限多种,很难找到一个可行的方法来描述所有的可能布置形式;二是很难找到一个耗时少且精度高的方法来求解控制方程。

通常都希望换热器有一个均匀和高效的换热和流动性能,这就需要采用复杂的流程布置形式,然而复杂的流程布置又会造成传热的不均匀性,这是进行流程布置研究尤其是复杂流程布置研究中应尽量避免的。

换热器流程布置不仅仅指换热管的排列方式,还包括换热管组的分叉流动等情况。

当制冷剂流量一定时,通路数和分叉与否直接影响制冷剂的流速,从而也会影响换热系数。

因此,这里不但涉及到平均温差,而且涉及到传热系数。

最优的管组连接方式应使两者的综合效果最佳,以取得较高的换热量。

考虑到上述因素,对于冷凝器和蒸发器来说逆流是不是都总是最好的布置方式?布置方式对换热器的影响到底有多大?能不能找到较优的连接方式,使压降较低,又能提高换热量?而且对于热泵型空调器来说,当制冷剂倒流时,原来设计的制冷运行的蒸发器(或冷凝器)最优流程是否是制热运行的冷凝器的最优流程?流程布置对非共沸混合物替代工质换热器的影响有多大?风扇来流不均对换热器的流程布置及换热性能有何影响?因此,进一步深入研究流程布置对翅片管换热器的换热性能影响,无论对理论研究还是工程应用方面,都具有重要的意义。

2 目前国内外的研究状况2.1 试验研究众所周知,制冷剂流程布置方式对传热有着很大的影响,不管是冷凝器还是蒸发器,逆流方式布置管路比顺流方式可以取得更好的能效,叉流处于这两者之间。

理论上来讲,流程布置形式可以有无限多种,但在实际生产中主要是凭经验来进行设计,这有很大的盲目性。

因此就迫切需要对换热器的流程布置进行优化设计,但对翅片管换热器流程布置方式优化的研究并不多见。

这些研究一般是针对特定的几种模型进行试验,都有一定的局限性。

Chi2Chuan Wang等人[1]使用R22对特定尺寸的8种流程布置双排管的波纹翅片的空冷冷凝器进行了试验测试。

这8种流程布置包括6种单回路的和2种双回路的布置形式。

试验结果表明,对于单回路的流程布置形式,逆流的换热性能要高于顺流和叉流,但翅片间的逆向导热,又影响了换热器性能。

为了减少和消除逆向导热,提出了2种改进措施:一是抽取迎风侧的几根管子;二是在两排管之间开缝。

对于双回路的流程布置形式,明显存在由于重力影响而造成2个回路制冷剂流量分配不均,从而使得在出口处一路已经冷凝而另一路却还是两相区,这将导致出口制冷剂混合时的能量损失。

J.H.Lee[2]在2002年对R22和R407C制冷剂冷凝器的在单回路“Z”字形、“U”字形2种流程布置下的性能作了试验研究。

结果显示,对于“Z”字形布置,R22比R407C性能好;然而对于“U”字形布置,用2种制冷剂的效果相差不大。

但试验只是对同种流程布置形式作了不同制冷剂的对比,而没有考虑同种制冷剂的不同流程布置形式的对比。

国内的张智针对双排管4种较复杂的不同制冷剂流路类型的翅片管冷凝器的换热特性进行了试验研究,并对试验结果进行了讨论[3]。

试验用的冷凝器分别为1~4个回路,在试验条件下,两回路的设计达到了最大的换热量。

作者认为,制冷剂的流程布置应遵循以下几点:对于多路流动而言,不同流路间制冷剂分配应均匀;制冷剂和外界空气应进行逆流换热;避免出现复热和回液。

试验结果显示,两回路的冷凝器的总换热系数最大,三回路的其次,所以作者认为在冷凝器的设计中,应当考虑分路流动,在设计分路时,不同路的入口应尽量靠近,出口也应靠近,进口与出口应尽量远,以避免由于复热而损失部分换热量,避免流量分配不均匀;四回路的总换热系数最小,甚至低于单回路的情况。

,若分路多于两回路时,应当采用集中式分液器和集液器,尽量使不同流路间流量均匀。

此外不同流路间的管程应当相同,而且应当均匀地流过迎风侧和背风侧,使得换热均匀。

2.2 数学计算模型及数值计算对于换热器流程的优化设计,如果纯粹靠样机试验来分析和比较不同流程布置换热器的换热性能,则需要做大量的试验。

这样不仅投资大,而且需要很长的周期。

数值计算作为一种研究传热问题的方法,具有成本低、速度快、适应性强和可模拟真实条件、理想条件的能力等特点,对于把握研究问题的总体规律具有高度概括性的优势,不仅可以提供试验研究不能提供的信息,充分反映几何结构的影响,还可以很方便地对多种不同的选择方案进行分析比较,这对试验研究来说几乎是不可能的。

因而通过建立描述流程布置的换热器的数学计算模型及数值计算来研究流程布置对换热器的换热性能的影响也是亟待解决的问题。

计算换热器的数学模型很多,比如G oldstein,他通过对三回路三排管的空调用蒸发器的实验验证了自己建立的数学模型的有效性[4],并对冷凝器的数值模拟提出了一些建议。

把蒸发器的整个过程分为3个阶段:过冷区、两相区和过热区。

每个阶段作为一个整体,过冷区和两相区用对数平均温差和对数平均焓差法来计算空气和制冷剂的出口参数和换热量,过热区用传热单元数法计算。

该模型并没考虑到流程布置形式的对比。

Y.T.G e则用集总模型法把冷凝器分为过热区、干度小于0.4的两相区、干度大于0.4的两相区和过冷区4部分[5]。

通过实验发现,两相区的传热系数在干度小于0.4时变化较大,大于0.4时变化很小,故将两相区分为2部分来考虑。

这样做的好处是可以在每部分采用各自的最合适的换热系数计算公式。

作者把自己建立的四区集总模型和收集到的文献[7]的试验数据进行了对比,最大偏差为±10%,说明该模型的准确度较高。

作者用该模型模拟对比了分别采用R22和R404A制冷剂的6种流程布置的四排管冷凝器。

结果显示,同样制冷剂条件下,单回路的比多回路的换热性能好;同样条件下,R404A的性能远比R22的差,而且更换制冷剂造成的换热量的下降要比换热器结构上微小的变化造成的下降要明显得多。

但是,如果确定用R404A替代R22,则必须注意重视结构上的流程布置的优化。

最早考虑到制冷剂流程布置的是Ellison。

他针对特殊的流程布置提出了一种基于管对管的计算方法的冷凝器数学模型[6],并通过实验验证了模型的精度。

实验用的冷凝器以R22为制冷剂,一个简单的冷凝器管排数3排,每排的管数一样,有3个流程;另一个复杂的冷凝器管排数也是3排,每排的管数不同,有5个流程,作者假设冷凝器空气侧的来流速度是均匀的,这2个换热器的实验测试结果与作者所建立的数学模型的模拟结果吻合良好。

ACOL5程序是传热与流体流动研究机构开发的用于设计计算大型蒸汽工厂的程序,该程序可以模拟翅片管换热器的非均匀来流。

2000年A.A. Aganda[7]把ACOL5程序用来模拟均匀来流假设下的单回路、四排管的空调用蒸发器(制冷剂R22),经过ACOL5程序预测值和作者的试验值对比后,作者认为ACOL5同样可以用来预测均匀来流情况下制冷剂为R22的空调用蒸发器的出口空气温度和出口制冷剂干度。

J.H.Lee[2]在2002年把管对管的数学模型作了改进,称为分段分析法数学模型,用来研究R22和R407C制冷剂的冷凝器在“Z”字形、“U”字形2种流程布置下的性能。

2种流程布置形式平均起来说,R22制冷剂冷凝器换热量的数值模拟结果比试验结果大10.1%;R407C制冷剂冷凝器换热量的数值模拟结果比试验结果小10.7%,说明该模型可以用于设计计算这2种制冷剂冷凝器的流程布置。

比起管对管的数学模型,这种模型可以考虑到在管长方向上的空气侧的分布不均和制冷剂侧的温度滑移,但是作者没有考虑翅片的逆向导热问题。

以上处理对于工程计算是可以的,但是实际上即使在一个区域里,换热系数和温差也是不同的。

随着计算机技术的发展,为了详细地研究换热器的传热传质过程,通常将换热器分成更小的单元来计算。

S.Y.Liang和T.N.Wong[8]将 分析应用于换热器管路布置研究中,建立了翅片管换热器流程布置的分布参数模型。

这是最早用分布参数模型研究换热器流程布置优化的文献。

与Ellison模型[6]相比,该模型可以把一根管子分成若干个控制容积来计算“Z”字形、“单进双出”、“双进单出”、“单2双2单”(分合点位置不同的2种)共5种流程布置的双排管冷凝器进行了数值模拟和分析。