互换性第5章 量规

《互换性与技术测量》课件12

通规:测量面是完整表面(全形量规) 通规:测量面是完整表面(全形量规) 测量长度等于配合长度 止规:测量面是不完整表面(不全形量规) 止规:测量面是不完整表面(不全形量规) 测量长度尽可能短些 实际应用中, 实际应用中,允许使用偏离泰勒原则的量规 多方位上作多次检验,非全形通规应旋转; 多方位上作多次检验,非全形通规应旋转; 从工艺上采取措施限制工件的形状误差。 从工艺上采取措施限制工件的形状误差。测量表面的表面粗糙度 a(µm) )

3. 量规尺寸的标注 按照工艺尺寸标注

检验φ 30H8孔用工作量规工作图 孔用工作量规工作图

2. 量规有通规和止规之分,通常成对使用。 量规有通规和止规之分,通常成对使用。 通规控制工件的作用尺寸,判断 通规控制工件的作用尺寸,判断Dfe 、dfe有否从公差带内超 出最大实体尺寸,通规模拟最大实体边界( 出最大实体尺寸,通规模拟最大实体边界(MMB); ); 止规控制工件的实际尺寸,判断 止规控制工件的实际尺寸,判断Da 、da有否从公差带内超 出最小实体尺寸,止规体现最小实体尺寸( 出最小实体尺寸,止规体现最小实体尺寸(LMS)。 )。

第五章 光滑极限量规

5.1 量规的基本概念(GB/T 1957-1981) )

一、光滑极限量规的功用 光滑极限量规是检验光滑孔或光滑轴所用的极限量规的 总称,简称量规,多用于判定圆形孔、轴的合格性; 总称,简称量规,多用于判定圆形孔、轴的合格性; 无刻度的定值专用量具,成对使用; 无刻度的定值专用量具,成对使用; 不能测量出工件的实际尺寸。 不能测量出工件的实际尺寸。

校对量规 1. 量规形状 2. 检验对象

塞规 轴用工作量规

5.2 量规设计原则

一、泰勒原则(极限尺寸判断原则) 泰勒原则(极限尺寸判断原则) 体外作用尺寸不允许超越最大实体尺寸 实际尺寸不允许超越最小实体尺寸

互换性测量技术5_1[1]

![互换性测量技术5_1[1]](https://img.taocdn.com/s3/m/15866dd5c1c708a1284a44e7.png)

一、光滑极限量规的功用 光滑极限量规是检验光滑孔或光滑轴所用的 极限量规的总称,简称量规 无刻度的定值专用量具,判断工件是否合格 不能测量出工件的质量和检验效 率 当单一要素的尺寸公差和形状公差采用包容 要求标注时,应使用量规检验,把尺寸误差 和形状误差都控制在极限尺寸范围内

8

检验 量规 量规名称 对象 代号 通规 止规 通规 校通-通 校止-通 校通-损 TT ZT TS

4

Dmin

止

四、卡规 (环规)

检验轴用的量规

轴公差 es ei 轴

dmax

通

dmin

止

卡规的通规应通过被检验轴 卡规的止规应不能通过被检测轴

5

工件的合格标志

通规能通过 止规不能通过 工件合格

通规按被测孔(轴)的最大实体尺寸制造 止规按被测孔(轴)的最小实体尺寸制造 通规止规成对使用

6

五、量规的分类

工作量规 验收量规 校对量规 检验工件时所用的量规 通规 T 止规 Z 验收工件时,检验人员或用户 代表所使用的量规 检验工作量规的量规

孔用工作量规用精密仪器测量 国标只对轴用量规规定了校对量规

7

校对量规

量规形状 检验对象 塞规 轴用工作量规

功能 防止通规制造时尺寸过小 防止止规制造时尺寸过小 防止通规使用中磨损过大 判断合格 的标志 通过 通过 不通过

2

二、量规的使用

量规有通规和止规之分,通常成对使用 通规控制工件的作用尺寸,判断df、Df有否 从公差带内超出最大实体尺寸 止规控制工件的实际尺寸,判断da、Da有否从 公差带内超出最小实体尺寸

3

三、塞规 hole gauge

检验孔用的量规

孔 ES 孔公差带 通 EI

互换性与技术测量(第六版)课后习题部分答案

《互换性与技术测量(第六版)》习题参考答案绪言0-1题:写出R10中从250~3150的优先数。

解:公比q10= ,由R10逐个取数,优先数系如下:250,315,400,500,630,800,1000,1250,1600,2000,2500,31500-2题:写出R10/3中从~100的优先数系的派生数系。

解:公比q10/3= 3;由R10中的每逢3个取一个数,优先数系如下:,,,,,,,,,,,,,。

0-3题:写出R10/5中从~25的优先数系的派生数系。

解:公比q10/5=5;由R10中的每逢5个取一个数,优先数系如下:,,,,,第一章圆柱公差与配合1-1题 1.1-2题 (1)为间隙配合,孔与轴配合的公差带代号为:φ2088d H φ+-H8 最大间隙:Xmax=+㎜ 最小间隙:Xmin=+㎜ 配合公差为:f T =㎜(3)为过盈配合,孔与轴配合的公差带代号为:φ5567r H1-3题(1)为基孔制的间隙配合r 6φ+ 0 -H7 ++ 最大过盈:Ymax=㎜ 最小过盈:Ymin=㎜ 配合公差为:f T =㎜φ+ 0 - H8 孔、轴公差:h T =㎜,s T =㎜; 配合的极限:Xmax=+㎜,Xmin=+㎜ 配合的公差:f T =㎜(2)为基轴制的过渡配合(5)为基孔制的过盈配合1-4题(1)φ600.1740.10000.01996D h ++- (2)φ50018.0002.0025.0067+++k H (5)φ800.0910.12100.01976U h --- 1-5题φ+ 0 -孔、轴公差:h T =㎜, s T =㎜; 配合的极限:Xmax=+㎜,Ymax=㎜ 配合的公差:f T =㎜φ+-H7 u 6 ++ 孔、轴公差:h T =㎜,s T =㎜; 配合的极限:Ymax=㎜,Ymin=㎜ 配合的公差:f T =㎜;(1)Ф2588f H 或Ф2588h F (2) Ф4067u H 或Ф4067h U (3) Ф6078k H 或Ф4078h K (1-6题)孔与轴的线胀大系数之差:△6105.11=⨯=α/℃, 降温-70℃导致的间隙减少量:△X = -0.040 mm设计结果:①Ф5078e H (基孔制);②Ф5078f F (非基准制,X m ax 和 X m in 相同)。

(完整版)互换性与技术测量知识点

互换性与技术测量知识点第1章绪言互换性是指在同一规格的一批零、部件中任取一件,在装配时不需经过任何选择、修配或调整,就能装配在整机上,并能满足使用性能要求的特性。

互换性应具备的条件:①装配前不换②装配时不调整或修配③装配后满足使用要求按互换性程度可分完全互换(绝对互换)与不完全互换(有限互换)。

按标准零部件和机构分外互换与内互换。

互换性在机械制造中的作用1.从使用方面看:节省装配、维修时间,保证工作的连续性和持久性,提高了机器的使用寿命。

2.从制造方面看:便于实现自动化流水线生产。

装配时,由于零部件具有互换性,不需辅助加工和修配,可以减轻装配工的劳动量,缩短装配周期。

3.从设计方面看:大大减轻设计人员的计算、绘图的工作量,简化设计程序和缩短设计周期。

标准与标准化是实现互换性的基础。

标准分类(1)按一般分:技术标准、管理标准和工作标准。

(2)按作用范围分:国际标准、国家标准、专业标准、地方标准和企业标准。

(3)按标准的法律属性分:强制性标准和推荐性标准。

国家强制性标准用代号“GB”表示。

国家推荐性标准用代号“GB/T”表示。

优先数系的种类(1)基本系列R5、R10、R20、R40(2)补充系列R80(3)派生系列选用优先数系的原则按“先疏后密”的顺序。

第2章测量技术基础测量过程的四要素:测量对象、计量单位、测量方法和测量精度。

测量仪器和测量工具统称为计量器具。

计量器具分类按其原理、结构和用途分为:(1)基准量具(2) 通用计量器具(3)极限量规类(4)检验夹具按测量值获得方式的的不同,测量方法可分为:1.绝对测量和相对(比较)测量法2.直接测量和间接测量法测量误差:测得值与被测量真值之差。

基本尺寸相同用∆评定比较测量精度高低基本尺寸不相同用ε评定(1)绝对误差Δ——测得值与被测量真值之差。

0x x -=∆(2)相对误差ε——测量的绝对误差的绝对值与被测量真值之比。

%100||||||000⨯∆≈∆=-=xx x x x ε (3)极限误差——测量的绝对误差的变化范围。

互换性与技术测量

(2)评定参数及数值 评定参数由幅度(高度)参数、间距参数和混合(形状)参数组成 高度参数共三个,是基本的评定参数: o 轮廓算术平均偏差Ra 在取样长度 l 内,轮廓偏距绝对值的算术平均值

4.1 表面粗糙度的国家标准3

o

微观不平度十点高度Rz 在取样长度 l 内5个最大的轮廓峰高的平均值和5 个最大的轮廓谷深的平均值之和。 由于测量点不多,故在反映微观几何形状高度方面的特性不如Ra参数充分

3.6 形位误差的检测2

形状误差及其评定2 最小包容区域 包容被测实际要素且具有最小宽度或直径的区域。其形状与 形状公差带相同,而其大小、方向及位置则随实际要素而定 按近似方法评定的误差值通常大于最小区域法评定的误差值,更能保证质量 位置误差及其评定 形状公差应小于或等于定向公差 定向公差应小于或等于定位公差

四、最大实体要求

•

3.4 公差原则9

应用于基准要素

最大实体要求

3.4 公差原则10

零形位公差 被测要素采用最 大实体要求,且形位误差 为零

五、最小实体要求

3.4 公差原则11

适用于中心要素有形位公差的情况,控制被测要素的实际轮廓处于其最小实 体实效边界(即尺寸为最小实体实效尺寸的边界)之内 当其实际尺寸偏离最小实体尺寸时,允许其中心要素的形位误差值超出给出 的公差值,仅用于中心要素,以保证零件的最小壁厚和设计强度

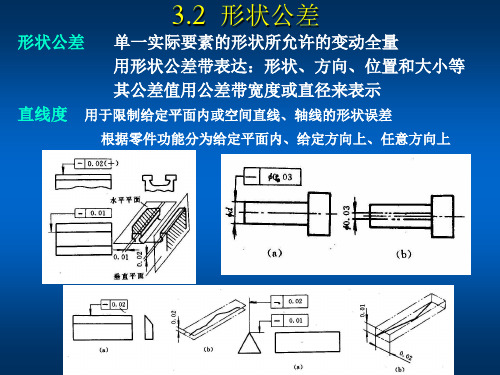

圆柱度

3.2 形状公差3

线轮廓度

用于限制平面曲线的形状误差 用于确定被测要素的理想形状、方向、位置的尺寸 设计时对被测要素的理想要求,不轮廓度

用于限制一般曲面的形状误差

3.2 形状公差5

3.3 位置公差

位置公差 关联实际要素的位置对基准所允许的变动全量 位置公差带是限制关联实际要素变动的区域

互换性

1、互换性概述①零、部件的互换性是指在同一规格的一批零件或部件中,任取其一,不需任何挑选或附加修配,就能装在机器上,达到规定的功能要求。

互换性,通常包括几何参数(如尺寸)和机械性能(如硬度、强度)的互换。

2.所谓几何参数,一般包括尺寸大小,几何形状(宏观、微观),以及相互的位置。

允许零件尺寸和几何参数的变动量就称为“公差”。

3.公差标准为机械的标准化,系列化,通用化提供了技术条件。

4.零部件的互换性分为完全互换和不完全互换。

不完全互换是指机器中某个零件尺寸进行配作或修配,调整。

5.米是光在真空中于1/299792458秒时间间隔内的行程长度。

第一章孔轴配合第一节1.尺寸要素:线性+角度2.公称尺寸:由图样规范确定的理想形状要素的尺寸3、实际尺寸:是通过测量获得的尺寸。

(由于存在测量误差,所以实际尺寸并非尺寸的真值)。

4、极限尺寸极限尺寸是指允许尺寸变化的两个极限值。

最小极限尺寸和最大极限尺寸。

5、最大实体状态和最大实体尺寸最大实体状态系指孔或轴在尺寸公差范围内,具有材料量最多时的状态。

在此状态下的尺寸,称为最大实体尺寸,它是孔的最小极限尺寸和轴的最大极限尺寸的统称。

最小实体状态和最小实体尺寸定义相反。

7、作用尺寸在配合面的全长上,与实际孔内接的最大理想轴的尺寸,称为孔的作用尺寸与实际轴外接的最小理想孔的尺寸,称为轴的作用尺寸。

第二节1、尺寸偏差尺寸偏差是指某一个尺寸(实际尺寸或极限尺寸)减其公称尺寸所得的代数差。

最大极限尺寸减其基本尺寸的代数差称为上偏差(孔ES 轴es);最小极限尺寸减其基本尺寸的代数差称为下偏差(孔EI 轴ei);实际尺寸减其公称尺寸的代数差称为实际偏差。

极限尺寸减其公称尺寸的代数差称为极限偏差。

含极限上偏差和极限下偏差。

偏差可以为正值、负值或零值。

合格零件的实际偏差应在规定的极限偏差范围内。

2、尺寸公差尺寸公差是指允许尺寸的变动量。

公差等于最大极限尺寸与最小极限尺寸之代数差的绝对值;也等于上偏差与下偏差的代数差的绝对值。

互换性与测量技术-5、6普通计量器具与光滑极限量规

用符合泰勒原则的量规检验孔或轴时,若通规能够自 由通过,且止规不能通过,则表示被测孔或轴合格;若通 规不能通过,或者止规能够通过,则表示被测孔或轴不合 格。

光滑极限量规

泰勒原则是设计极限量规的依据,用这种极限 量规检验零件,基本可以保证零件公差与配合要求。 但是,在极限量规的实际应用中,由于量规制

相关术语及其意义

在配合的全长上,与实际内表面相接触的最大理想面或与 实际外表面接触的最小理想面的直径或宽度。( B )

体外作用尺寸(Dfe dfe)

体内作用尺寸 (Dfi dfi)

指在被测要素的给定长度上,与实际内表面相接触的最小理

想面,或与实际外表面相接触的最大理想面的直径或宽度。(B’)

单一要素体外、体内作用尺寸

限。校对时不应通过。

(四)量规公差带

光滑极限量规是一种精密检测工具,它的制造精

度比被检验工件要求更高。பைடு நூலகம்

但它在制造过程中,也不可避免地会产生制造误

差,故对量规工作尺寸也要规定其制造公差。 量规

制造公差的大小决定了量规制造的难易程度。

(1)工作量规公差带的大小

工作量规通规公差由制造公差T和磨损公差Z两部分 组成,而工作量规止规公差只由制造公差T组成。

在实际生产中,当现有测量器具的不确定度 u1’> u1 时,应扩大安全裕度。

例: 试确定包容要求的工件Ф 30h7的验收 极限,并选择相应的计量器具。

解:查表得Ф30h7的公差值T=0.021mm,根据T值, 查表得出安全裕度 A=0.002mm,

计量器具不确定度允许值u1=0.0019mm.

按内缩方式确定验收极限 上验收极限:dmax-A=30-0.002=29.998 下验收极限:dmin+A=30-0.021+0.002=29.981 查表可知,在工件尺寸≤40mm、分度值为 0.002mm的比较仪不确定度0.0018mm,小于 u1=0.0019mm,可满足要求。

互换性与技术测量第5章光滑极限量规

第3节

工作量规设计

二、量规的技术要求

量规测量面的材料 淬火钢和硬质合金 在测量面上镀以厚度大于磨损量的镀铬层、氮化层等耐 磨材料 量规测量面的硬度 淬火钢硬度应为HRC58~65 量规测量面的粗糙度 表5.4

第3节

工作量规设计

三、量规工作尺寸的计算

量规工作尺寸的计算步骤如下: (1)查出被检验工件的极限偏差; (2)查出工作量规的制造公差T1和位置要素Z1值,并确定量 规的几何公差; (3)画出工件和量规的公差带图; (4)计算量规的极限偏差; (5)计算量规的极限尺寸以及磨损极限尺寸。

• • • 校通—通T T 校止—通Z T 校通—损T S 检验轴用量规通规的校对量规,防止通 规制造时尺寸过小,(通过) 检验轴用量规止规的校对量规,防止止 规制造时尺寸过小,(通过) 检验轴用量规通规磨损极限的校对量规 ,防止通规使用中磨损过大,(不通过)

第2节

量规设计原则

一、泰勒原则

泰勒原则 孔或轴的体外作用尺寸不允许超过最大实体尺 寸,实际尺寸不允许超过最小实体尺寸

第1节

概述

一、量规的作用

塞规和卡规一样,把通规和止规联合起来使用(成对使用) ,就能判断被测孔径和轴径是否在规定的极限尺寸范围内。

通规通、止规止

第1节

概述

二、量规的种类

根据量规不同用途,分为: 工作量规 工人在制造过程中,用来检验工件时使用的量规。 通 T 止Z 验收量规 检验部门和用户代表验收产品时使用的量规。 通 T 止Z 校对量规 用来检验轴用量规在制造中是否符合制造公差, 在使用中是否已达到磨损极限时所用的量规。

校对量规的公差带分布规定如下: TT 校通—通 防止通规尺寸过小 TS 校通—损 防止通规超出磨损极限尺寸 ZT 校止—通 防止止规尺寸过小 注:校对量规的尺寸公差取被校对轴用 量规制造公差的1/2,校对量规的形公差 应控制在其尺寸公差带内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、 泰勒原则

1、极限尺寸判断原则(泰勒原则) (1)孔或轴的作用尺寸不允许超越 最大实体尺寸,即:

Dm ≧ D min dm ≦d max

(2)在任何位置的实际尺寸,不允 ≧ 许超越最小实体尺寸,即: ≧

D a ≦ D max d a ≧ d min

第四章 表面粗糙度及检测总结

一. 表面粗糙度对零件功能影响 二. 评定

答案:

第五章 光滑极限量规

一. 基本概念和分类

塞规:孔用量规 “T”

“T” 卡规(环规):轴用量规 二、 泰勒原则 “Z” 工作量规:制造时 验收量规:检验部门 分类:按用途分 “校通-通”规 “TT” 通 校对量规 “校止-通”规 “ZT” 通 (校对轴用量规的) “校通-损”规 “TS” 止 二、 泰勒原则

“Z”

一、 基本概念

1、光滑极限量规:是一种无刻度的专用检验工具。 2、分类 (1)塞规:检验孔径的光滑极限量规。 (a)通规(通端):按被测孔的最大实体尺寸制造的一端 (b)止规(止端):按被测孔的最小实体尺寸制造的一端 (c)规则: (2)环规(卡规 ) :检验轴径的光滑极限量规。 (a)通规(通端):按被测轴的最大实体尺寸制造的一端 (b)止规(止端):按被测轴的最小实体尺寸制造的一端 (c)规则:

2、根据不同用途分类: (1)工作量规:制造工件的过程中操作者所使用的量规 (2)验收量规:检验部门和用户代表在验收产品时所用的量规 (3)校对量规:校对工作量规和验收量规的量规。标准只对轴用量规规 定了校对量规。因为孔用量规(塞规)便于用精密量仪,故未规定校 对量规。 (a)校通—通:代号是TT,检验轴用量规通规的校对量规 (b)校止—通:代号是ZT,检验轴用量规止规的校对量规 (c)校通—损:代号是TS,检验轴用量规通规磨损极限的校对量规

试将下列技术要求标注在图上

(1)φd圆柱面的尺寸为φ30 (0 -0.025),采用包容要求, φD圆柱面的尺寸为φ50 (0 -0.039),采用独立原则。 (2) φd表面粗糙度的最大允许值为Ra =1.25μm, φD表面粗糙度的最大允许值为Ra =2μm。 (3)键槽侧面对φD轴线的对称度公差为0.02 mm。 (4)φD圆柱面对φd轴线的径向圆跳动量不超过0.03 mm, 轴肩端平面对φd轴线的端面圆跳动不超过0.05 mm。

三. 概念:取样长度,评定长度,基准线,评定参数

轮廓算术平均偏差 Ra 重点:评定参数 微观不平度十点高度 Rz

轮廓最大高度Ry

要求: 知道这是高度方向 的三个评定参数 且知:试验 光切显微镜测量 Rz

四. 符号与标偏差