色差分析

关于产品拍摄过程中产生色差的原因分析(待审核)

关于产品拍摄过程中色差产生的原因分析首先在工作中色差的表象为,产品图片在显示器输出时,图片颜色与实物对比,存在颜色差异。

根据本人所认知的,该色差产生之原因主要有八点:1.相机镜头,玻璃的折射。

光线透过玻璃的折射可分为“纵向色差”和“横向色差”。

纵向折射,不同颜色光线的波长不同,焦距也不同横向折射,不同颜色光线的波长不同,放大倍率不同白光(全色谱)透过玻璃产生的折射现象,以“紫边现象”最为明显。

目前即使万元级别以上的数码设备也无法彻底解决这一问题。

只能通过对镜头镀膜和软件后期处理,减弱这种状况。

2. 光源的色温色温是表示光源光谱质量最通用的指标。

根据光的散射原理,普通太阳光(色温5400K)的光谱成分,普通照明灯泡(3200K)的光谱成分。

如下图由于光源产生的光谱不一致,所以光源呈现不同的颜色表象。

由色温图表可见,色温过低或过高,都会影响颜色最终的生成。

3.数码相机光感元件的宽容度过窄宽容度是指能在光感材料重现的光强范围。

如下图光强曲线(黑色线为人眼宽容度,红色线为光感元件宽容度)人眼的宽容度比光感元件宽得多。

也就是说人眼能看到灰阶要比光感元件要多的多。

根据传统理论黑白胶片的宽容度是1;128左右(7-9级光圈),彩色负片的宽容度在1:32~64左右(5-7级光圈)。

而公众普遍认为数码光感元件的宽容度比胶片还要窄,而且黑色的宽容度比白色的宽容度更窄,一般认为黑色只有1-2级光圈,而白色可以达到3级光圈以上(这一观点可以通过第七点显示器灰阶测试得到证明)。

如果被拍摄产品的黑、白对比超过了光感元件的宽容度就不能像人眼那样表现色彩的表象。

所以需要通过曝光组合的确定来减轻这种弊端。

(就是我们经常说多拍几张,多拍几个不同曝光组合的照片,以便有更多的效果。

)4.曝光指数(曝光组合)曝光指数的设定,目前以个人经验为判断依据。

较为准确的方法应该使用专业闪光测光表。

如上图同样的布光和角度拍摄的,只是曝光量差了1/3级。

花岗岩色差案例分析报告

花岗岩色差案例分析报告摘要:花岗岩作为一种常见的建筑材料,被广泛应用于室内外装饰和建筑工程中。

然而,在使用过程中,花岗岩的色差问题经常会引起业主和建筑师的不满。

本文通过对某个具体案例的分析,探讨了花岗岩色差问题的原因和解决办法,为相关领域的专业人士提供了有益的参考。

一、引言花岗岩作为一种自然石材,在开采和加工过程中会存在不可避免的色差问题。

本案例分析的花岗岩材料使用于某个公共建筑的室内地面装饰。

业主在施工完成后发现花岗岩之间的颜色存在明显差异,要求施工方进行整改。

本文将从花岗岩的性质、加工过程和施工环境等方面分析造成色差的原因,并提出相应的解决办法。

二、花岗岩的性质花岗岩是一种由长石、石英等矿物组成的火成岩石材,具有硬度高、质地致密等特点。

根据花岗岩中矿物的含量和类型不同,其颜色也会有所差异。

同时,花岗岩具有天然形成的纹理和花纹,这些特点是它在建筑装饰中得以广泛应用的重要原因。

三、花岗岩加工过程中的色差问题1. 石材开采和选材花岗岩开采时,不同开采地点的石材颜色存在一定的差异,这是由于地质环境和成岩过程的差异导致的。

选材时如果没有统一的计划和标准,可能会导致施工中材料之间的明显颜色差异。

2. 石材切割和加工花岗岩在切割和加工过程中,会产生不同程度的边角磨损和表面磨削。

这些加工过程可能会使石材的颜色发生变化,特别是切割出来的石材表面颜色与原始材料之间可能存在差异。

3. 石材存储和运输花岗岩在存储和运输过程中,由于环境湿度、温度等的变化,可能会导致石材颜色的微弱变化或者明显色差。

长时间存放或者不当的运输方式可能使颜色变化更加明显。

四、施工环境对花岗岩色差的影响施工环境中的温湿度、光照等因素会对花岗岩的颜色产生影响。

特别是在室内装修施工中,长时间暴露于阳光下的花岗岩地面可能会因紫外线照射而导致颜色褪色或变浅。

五、花岗岩色差问题的解决办法1. 规范选材施工方应制定统一的选材计划和标准,充分考虑开采地点、开采深度等因素,以确保选取的石材颜色趋于一致。

色差的分析介绍

色彩与色差1.色调是彩色彼此相互区别的特性,物体的色调决定于光源的光谱组成和物体表面所反射或透射的波长辐射的比例对人眼产生的感觉,色调体现了颜色在“质”的方面的关系2. 色相是区别色彩的名称。

例如,尽管其色值和饱和度不同,某一系列颜色色彩的色相是相同的-比如说都是绿色3.彩度(色彩饱和度)——颜色的纯粹程度。

是颜色在“质”的基础上所表现出来的颜色纯度。

涂膜表面反射出的光谱辐射单色性越强,该涂膜的饱和度值也越高。

物体(涂膜)的饱和度决定于该涂膜表面反射光谱辐射的选择性程度。

涂膜对光谱中某一较窄波段的反射率很高,而对其他波长的反射率很低或没有反射,表明它有很高的光谱选择性,这一涂膜颜色的饱和度就高。

4.明度—是指色彩的明暗程度。

决定于物体的反射光的强度,是人眼对物体的明亮感觉,受视觉感受性和过去经验的影响,物体表现出对光的反射率越高,它的明度就越高;明度体现了颜色在“量”上的不同。

明度是色彩的深浅-某种色彩靠近白色或者黑色的程度明度是光线的一种可以测量的属性。

明度高的颜色较浅,明度低的颜色较深。

中性色(白色、黑色和灰色)没有色相或者饱和度的属性,只有明度。

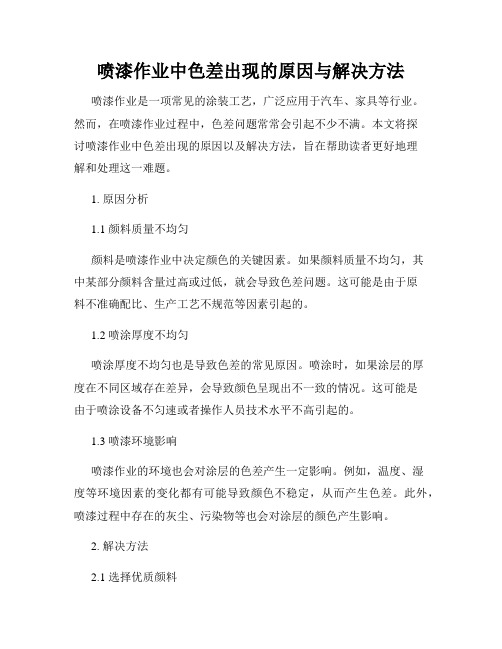

5. 三原色光---加色法混合加色法混合的特征是:(1)两种不同的彩色光混合生成另一种颜色,且色光混合的次数越多、强度越大,得到的颜色越明亮;(2)如果两种色光混合成白色,它们就被称为互补色;(3)红绿蓝三色可以混合出其集合范围内的所以颜色;(4)红( R )、绿( G )、蓝( B )三色等量相加生成中性灰色,当R、G、B三色达最高值时,它们相加后的结果生成白色6. 混合减色三原色减色法混合的特征是:(1)两种不同的颜色混合生成另一种颜色,且颜色混合的次数越多,得到的颜色就越灰暗、越混浊;(2)C、M、Y等各种颜色等于从白光中减去它们各自的补色。

如:青色等于从白光中减去红光,品红等于从白光中减去绿光,黄色等于从白光中减去蓝光。

(3)青(C)、品红(M )、黄(Y)三色等量混合生成中性灰色, 当C、M、Y三色达到最高值时,混合的结果生成黑色。

喷漆作业中色差出现的原因与解决方法

喷漆作业中色差出现的原因与解决方法喷漆作业是一项常见的涂装工艺,广泛应用于汽车、家具等行业。

然而,在喷漆作业过程中,色差问题常常会引起不少不满。

本文将探讨喷漆作业中色差出现的原因以及解决方法,旨在帮助读者更好地理解和处理这一难题。

1. 原因分析1.1 颜料质量不均匀颜料是喷漆作业中决定颜色的关键因素。

如果颜料质量不均匀,其中某部分颜料含量过高或过低,就会导致色差问题。

这可能是由于原料不准确配比、生产工艺不规范等因素引起的。

1.2 喷涂厚度不均匀喷涂厚度不均匀也是导致色差的常见原因。

喷涂时,如果涂层的厚度在不同区域存在差异,会导致颜色呈现出不一致的情况。

这可能是由于喷涂设备不匀速或者操作人员技术水平不高引起的。

1.3 喷漆环境影响喷漆作业的环境也会对涂层的色差产生一定影响。

例如,温度、湿度等环境因素的变化都有可能导致颜色不稳定,从而产生色差。

此外,喷漆过程中存在的灰尘、污染物等也会对涂层的颜色产生影响。

2. 解决方法2.1 选择优质颜料为了避免颜料质量不均匀导致的色差问题,选用优质颜料是至关重要的。

优质颜料配比准确且稳定,能够保证涂层的色彩一致性。

在选择颜料供应商时,应该注重其信誉度和产品质量。

2.2 控制喷涂厚度为了解决喷涂厚度不均匀带来的色差问题,需要加强对喷涂厚度的控制。

可以使用合适的喷涂设备,确保喷漆速度和厚度均匀。

此外,还可以加强对操作人员的培训,增强其专业技能和操作经验。

2.3 优化喷漆环境为了减少喷漆环境对色差的影响,可以采取一些措施进行优化。

控制喷漆作业的温度和湿度,确保环境条件的稳定。

此外,在喷漆区域设置过滤装置,有效过滤灰尘和污染物,减少其对涂层颜色的影响。

3. 结论喷漆作业中色差问题是一个常见但又十分困扰的难题。

在解决这一问题时,我们需要充分认识色差产生的原因。

只有明确了原因,才能针对性地采取解决方法。

因此,选择优质颜料、控制喷涂厚度、优化喷漆环境等方法都是可以采取的措施。

希望本文的内容能够给读者带来帮助,使他们在喷漆作业中更好地解决色差问题。

喷涂色差原因分析及喷涂不良现象原因分析对策技术资料

喷涂色差原因分析及喷涂不良现象原因分析对策技术资料一、喷涂色差原因分析1.涂料质量问题:涂料的质量不稳定或含有杂质,会导致喷涂色差。

例如,颜料分散不均匀、颜料粒径过大、颜料与基料不相容等。

2.喷枪不均匀喷涂:喷涂过程中,喷枪的喷嘴堵塞、喷嘴直径不一致、喷嘴与工件的距离不一致等,会导致喷涂色差。

3.喷涂层厚度不均匀:喷涂层厚度不均匀会导致色差,可能是喷涂速度不一致、喷涂距离不一致、喷涂角度不一致等原因所致。

4.喷涂工艺不当:例如,涂装工艺参数设置不准确,喷涂温度、湿度等环境条件不适宜等。

二、喷涂不良现象原因分析1.气泡:喷涂时,基料表面存在气泡,可能是由于基材表面不洁净、基材温度过高或涂料本身存在挥发性物质等引起的。

2.凸起:在喷涂过程中,喷涂液体不均匀或太多,会在基材表面形成凸起。

3.缺陷:喷涂液体不均匀或缺乏粘合剂或润湿剂等会导致喷涂层表面出现缺陷。

4.起皱:喷涂过程中,基材温度波动或涂料固化不均匀等原因会导致喷涂层表面起皱。

三、对策技术1.选择质量稳定的涂料:在进行喷涂工艺前,要选择质量稳定的涂料,确保涂料中颜料分散均匀、颜料粒径适宜、颜料与基料相容等。

2.喷枪维护保养:定期清洁喷枪的喷嘴,保证喷枪的喷嘴直径一致,并确保喷嘴与工件的距离一致。

3.控制喷涂层厚度:根据工艺要求,控制喷涂层的厚度均匀,确保喷涂速度、距离和角度一致。

4.合理设置喷涂工艺参数:根据不同的工件和涂料,合理设置喷涂工艺参数,包括喷涂温度、湿度等环境条件。

5.处理基材表面:确保基材表面清洁,有利于涂料附着和固化。

6.控制喷涂液体量:调整喷涂量,确保涂料均匀喷涂,避免出现凸起、缺陷和起皱等问题。

7.控制喷涂层固化:确保喷涂层的固化均匀,避免喷涂层表面出现起皱等现象。

总结:喷涂色差及喷涂不良现象的原因很多,可能是涂料质量问题、喷枪不均匀喷涂、喷涂层厚度不均匀、喷涂工艺不当等。

解决这些问题需要选择质量稳定的涂料、维护保养喷枪、控制喷涂层厚度、合理设置喷涂工艺参数、处理基材表面、控制喷涂液体量以及控制喷涂层固化等对策技术。

美妆博主色差分析报告

美妆博主色差分析报告根据美妆博主的色差分析报告,以下是对不同方面的色差进行详细的描述和分析。

1. 皮肤色差分析:在美妆博主的分析报告中,皮肤色差是一个非常重要的指标。

该指标通过对博主的面部肤色进行分析,以确定不同区域的肤色差异。

通过使用色差计算器或类似的工具,博主可以测量出面部不同部分的肤色与肤色标准之间的差异。

这有助于博主选择适合自己肤色的化妆品,例如粉底液、遮瑕膏等,以达到自然和谐的妆容效果。

2. 嘴唇色差分析:在色差分析报告中,也对博主的嘴唇进行了色差分析。

这种分析可以确定嘴唇的自然色彩与博主所选用的口红色彩之间的差异。

博主可以根据分析结果选择与自己嘴唇色差较小的口红色道具,以展现最佳的唇彩效果。

此外,色差分析还可以帮助博主了解自己是冷色调、暖色调还是中性色调,从而更好地搭配妆容和服饰。

3. 眼妆色差分析:眼妆色差分析是博主在进行眼妆时的一个重要步骤。

该分析主要是评估博主所选用的眼影、眼线等眼部彩妆产品与自身眼睛颜色的差异。

通过色差分析,博主可以选择与自己眼睛颜色相符合的眼妆产品,以增强眼部轮廓和提升整体妆容效果。

4. 色彩对比度分析:颜色对比度是美妆博主在选择妆容时需要考虑的另一个重要因素。

色彩对比度分析可以帮助博主判断不同化妆品颜色之间的差异程度。

博主可以利用这些分析结果来选择与自己肤色、眼睛颜色等相匹配的产品,以创造更具层次和吸引力的妆容效果。

综上所述,通过对美妆博主色差的分析报告,我们可以看到色差分析在美妆行业中的重要性。

这些分析结果可以帮助博主选择最适合自己的化妆品,提升整体妆容的质量和效果。

同时,这些分析也对美妆爱好者提供了有益的参考,使他们可以更好地发掘自身潜力,展现最美的一面。

同批次印刷色差原因,改善整改报告

同批次印刷色差原因,改善整改报告报告标题:同批次印刷色差原因分析及改善整改报告一、引言在最近的印刷过程中,我们注意到同批次印刷品存在色差的问题。

这不仅影响了我们的产品质量,也对客户的满意度产生了负面影响。

因此,我们有必要对这一问题进行深入分析,找出原因并采取有效的改善措施。

二、问题描述在近期的印刷过程中,我们发现同批次印刷品存在明显的色差。

具体表现为印刷品的颜色与预期存在偏差,有的偏深,有的偏浅,且分布不均匀。

这不仅影响了产品的整体美观度,也对我们客户的满意度产生了负面影响。

三、原因分析经过调查和分析,我们认为以下原因可能导致同批次印刷品的色差问题:1.印刷机老化:长期使用可能导致印刷机的零部件磨损,从而影响颜色的准确性和均匀性。

2.墨水质量不稳定:使用的墨水质量不均,或者墨水存放不当,可能影响印刷品的颜色效果。

3.印刷工艺参数调整不当:如压力、速度等参数设置不当,可能导致颜色偏差。

4.操作人员技能不足:操作人员技能水平低,或者操作不当,也可能导致色差问题。

四、改善措施根据上述原因分析,我们提出以下改善措施:1.更新印刷机:对老化的印刷机进行更新,以保证印刷过程的稳定性和准确性。

2.严格控制墨水质量:选择质量稳定的墨水供应商,并确保墨水存放环境符合要求。

3.优化印刷工艺参数:根据产品类型和特点,调整合适的压力和速度等参数,以减少色差。

4.提高操作人员技能:对操作人员进行定期培训,提高他们的技能水平和操作规范意识。

五、整改计划为了确保改善措施的有效实施,我们制定了以下整改计划:1.确定整改负责人:明确一名负责人来负责整改计划的推进和监督。

2.制定整改计划表:明确各项改善措施的执行时间和责任人,确保按计划进行。

3.实施整改措施:按照计划表逐步实施各项改善措施,并对执行情况进行记录和跟踪。

4.监督和评估:对整改措施的实施情况进行定期检查和评估,以确保整改效果达到预期目标。

5.持续改进:在整改期满后,对色差问题进行再次检查和评估,并根据实际情况调整和优化改善措施。

色差原因分析及改善

原因確認

整批顏色不對樣板,也可能同批顏色不一致,或駁口盒兩片顏色不一致,但從首 件樣來看,還是沒有跟準樣板。 機器速度變化,水墨平衡被打破,同批顏色有深淺不同,但數量不是很多。 在不停機狀態下同時開下來的顏色深淺變化較大,且是連續的。

結果 V X X

壓力過大 水路不暢通

墨輥磨損 油墨調和不當 水大 酒精質量不佳 紙張底色不對樣板 印版使用次數較多 曬版時間不當 拼版方式 印刷過程中變差

色差改善計劃表

1116w 1117w 1118w 1119w

D1主 題 選 定 D2緊 急 對 策 D3現 狀 分 析 D4初 步 原 因 分 析 與 驗 證 D5細 步 原 因 分 析 與 對 策 D6效 果 確 認 D7防 呆 及 水 平 展 開 D8標 準 化 計劃 實際

D1→D2→D3→D4→D5→D6→D7→D8

4月24日料號3517307400有送貨編號SH11040969

補不良品200PCS給台達,客戶沒有再次投訴。 4月22日-27日台達沒有色差方面的投訴。

D1→D2→D3→D4→D5→D6→D7→D8

防呆及水平展開

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

色彩与色差1.色调是彩色彼此相互区别的特性,物体的色调决定于光源的光谱组成和物体表面所反射或透射的波长辐射的比例对人眼产生的感觉,色调体现了颜色在“质”的方面的关系2. 色相是区别色彩的名称。

例如,尽管其色值和饱和度不同,某一系列颜色色彩的色相是相同的-比如说都是绿色3.彩度(色彩饱和度)——颜色的纯粹程度。

是颜色在“质”的基础上所表现出来的颜色纯度。

涂膜表面反射出的光谱辐射单色性越强,该涂膜的饱和度值也越高。

物体(涂膜)的饱和度决定于该涂膜表面反射光谱辐射的选择性程度。

涂膜对光谱中某一较窄波段的反射率很高,而对其他波长的反射率很低或没有反射,表明它有很高的光谱选择性,这一涂膜颜色的饱和度就高。

4.明度—是指色彩的明暗程度。

决定于物体的反射光的强度,是人眼对物体的明亮感觉,受视觉感受性和过去经验的影响,物体表现出对光的反射率越高,它的明度就越高;明度体现了颜色在“量”上的不同。

明度是色彩的深浅-某种色彩靠近白色或者黑色的程度明度是光线的一种可以测量的属性。

明度高的颜色较浅,明度低的颜色较深。

中性色(白色、黑色和灰色)没有色相或者饱和度的属性,只有明度。

5. 三原色光---加色法混合加色法混合的特征是:(1)两种不同的彩色光混合生成另一种颜色,且色光混合的次数越多、强度越大,得到的颜色越明亮;(2)如果两种色光混合成白色,它们就被称为互补色;(3)红绿蓝三色可以混合出其集合范围内的所以颜色;(4)红( R )、绿( G )、蓝( B )三色等量相加生成中性灰色,当R、G、B三色达最高值时,它们相加后的结果生成白色6. 混合减色三原色减色法混合的特征是:(1)两种不同的颜色混合生成另一种颜色,且颜色混合的次数越多,得到的颜色就越灰暗、越混浊;(2)C、M、Y等各种颜色等于从白光中减去它们各自的补色。

如:青色等于从白光中减去红光,品红等于从白光中减去绿光,黄色等于从白光中减去蓝光。

(3)青(C)、品红(M )、黄(Y)三色等量混合生成中性灰色, 当C、M、Y三色达到最高值时,混合的结果生成黑色。

在实际应用中,由于颜料的化学成分和介质吸收等原因,C、M、Y三色混合后不会产生真正的黑色,因此在应用时要多加一个黑色(Black, 记为K)作为补充。

颜料吸收(减去)了部分波长,并折射出其它的波长.7.当所有三种原色混合或者叠加时,得到的色彩就是中性色。

中性色没有色相。

中性色包括:白色(混合所有的加色三原色)黑色(混合所有的减色三原色)灰色(白色和黑色的混合)8. CIE-Lab - 系统9.色差示意图请特别注意:色差的数值与使用的仪器种类有关10.格拉斯曼颜色混合定律1、人的视觉只能分辨颜色的三种变化,即明度、色相与彩度(饱和度)。

2、在两种成份组成的混合色中,如果一种成份连续变化,则该混合色的外貌也连续地变化。

补充律——每一种颜色都有一个相应的补色,如果这种颜色与其补色以适当比例混合便产生白色,灰色,黑色,如果按其它比例混合,便会产生近似比重大的颜色成分的非饱和色。

中间色律——任何两种非补色相混合,便产生中间色,其色调决定于两颜色的相对数量,其饱和度决定于二者在色相顺序上的远近。

3、颜色外貌相同的光,不管它们的光谱组成是否一样,在颜色混合中具有相同的效果,或者说,凡是视觉上相同的颜色都是等效的。

推论-代替律:相似色混合后仍然相似。

4、混合色光的总亮度等于组成混合色光的各色光的度的总和。

这一定律又称为亮度相加律。

它只适用于各种色光相加混合,不适用于各种颜料的混合。

11. 本田汽车车身颜色控制基准12. 空气喷涂中条件对金属漆颜色影响13.金属漆颜色的评价(X-TITE MA68-Ⅱ色差仪内部光路)含闪光材质的涂料对色14.金属漆颜色的测量•近镜面反射色:对主要含效应颜料的金属闪光漆而言,离镜面反射角15°/25°的反射光主要是由效应颜料决定的,接近镜面反射,我们称为近镜面反射色,又称高光对色。

(随着近镜面反射角越接近镜面反射角,由于涂层表面性质产生了镜面和图像清晰度光泽,因此影响近镜面反射色)。

•直视色:是在离镜面反射角45°角左右(法线位置附近,45 °-60 °)观察时所见的颜色,主要由传统着色剂的影响。

•侧视色:而离镜面反射角75°-110°的反射光由普通颜料和金属颜料共同决定;在光照射到金属颜料的边缘时,也会产生漫反射。

•我们使用的X-RITE MA-68Ⅱ的光学系统就是这样来测量的,这样也和目视评价基本一致。

15.金属闪光漆调色时注意事项• 1、金属闪光底漆中铝粉、云母珠光粉和其他着色颜料一起,构成漆膜体系的着色成分。

与其它普通色漆不同的是,金属闪光底漆因效应颜料的加入而产生随角异光异色性,即在涂料中能随观察者的视角的变化,呈现出不同的明度及彩度。

• 2、由于铝粉和云母珠光粉比其他多数着色颜料的密度大,很容易沉降,但它与一般颜料沉降不同之处是一旦发生沉降,较容易搅拌均匀。

所以每次配色时必须将铝粉浆、珠光粉浆和闪光底漆搅拌均匀。

注意搅拌时速度不能太大,否则过大剪切力将破坏效应颜料的结构而导致变色。

3、一般情况下效应颜料的加入量由所需涂层的厚度、透明度和遮盖力决定。

但也不应使用过大含量的效应颜料,因为它们会妨碍颜料的取向性,从而造成涂层的光泽损失。

在汽车涂料中,一般用量范围为:铝粉2%~5%,珠光粉2%~4%。

4、由于客户一般要求闪光底漆在厚度12~15um时必须达到遮盖力的要求,所以效应颜料一般与其他颜料配合使用。

常用来配合效应颜料共同使用的颜料有炭黑、透明的有机或无机颜料如透明氧化铁红、酞菁蓝、透明耐晒紫红等16.色材研究-着色颜料着色颜料主要可以分为:白色颜料、黑色颜料、无机着色颜料和有机着色颜料。

白色颜料在汽车涂料体系中主要指钛白,黑色颜料主要指的是碳黑颜料,而常用的无机颜料主要有钼铬类颜料、氧色铁类颜料,有机类颜料主要使用的是酞菁颜料、还原颜料(如喹吖啶酮颜料、异吲哚啉酮颜料等)、偶氮颜料等等。

17.色材研究-效应颜料•所谓效应颜料是指能够产生随角异色效应(Up-Downflop)的颜料,主要有铝粉颜料、珠光颜料、超细二氧化钛等等。

•铝粉颜料(汽车涂料中一般只使用高级非浮型铝粉)所提供的是涂膜随角度的变化产生颜色的明度变化,正视色明亮而侧视色比较灰暗。

•珠光颜料所提供的Up- Downflop则比较复杂,一般来讲,珠光颜料给涂膜提供的是色彩上的变化,正视色与侧视色分别是不同的颜色。

•超细二氧化钛是一种特殊的效应颜料,它本身是透明的,其粒径的纳米级,反射蓝光和蓝外光,它一般与铝粉颜料或珠光颜料配合使用,产生一种非常特殊的变色效果。

18. 动态指数(FI)最初由杜邦公司提出,动态指数越高,涂膜的随角异色效果越明显,说明涂料金属粉的排列越整齐,金属闪光效应越强。

高动态色指数低动态色指数19.色差分析实例_ _ _ _对策:一.涂料面 1.铝粉调整①由得出: 45度与15度的ΔL相差太大,所以应该将铝粉等级变低(铝片表面平滑度变差),使45度的ΔL=-5.1上升(接近0), 同时15度的ΔL=7.3下降②明度由铝粉等级(表面平滑度)决定,此外还应受铝片粒度大小的影响---45度明度低, 15度明度高,因ΔL偏差太大,所以首先建议将铝粉粒径调低-但请注意,将铝粉粒径变细的前提是要保证最后的目视的闪烁感要接近,我们一般是不能以牺牲目视为前提的条件的,如果只追求色差的完美而忽视目视是不可取的。

(与车体相比调低),结果是: 45度的ΔL上升, 同时15度的ΔL=7.3下降(粒径调低会增强漫反射效果,15度最靠近镜面反射角,镜面反射方向反射光线的减少必然导致其它反射方向漫反射光线的增加,其它漫反射方向明度必然提升,包括45度)---在调整ΔL的同时也可以考虑调整Δb,因为在调整过程中Δb也会受影响,铝粉的调整会影响色相---在分析色差时应同时观察多个角度,因为加入色浆对任何角度的色相都有影响a.铝粉半径变细b.使用不同等级的铝粉拼用(银元型+片状型)(片状型铝粉表面粗糙度较银元型差一点)2.加入明度调整剂①由分析可能对策(影响色相):---加入一点不透明的黄色---少一点透明的黄色---加一点蓝色的干涉珠光---目的:减少15度的反射量,使15度的镜面反射转为45度的漫反射值)a.微量的钛白(?)-因为普通钛白是不透明的白色颜料,加入后会对铝粉有一定的遮蔽作用,将使镜面反射减弱,造成15°角明度下降;普通颜料的漫反射性使超过45°角的明度将上升。

但也应注意:添加的量不宜过多,否则会严重影响目视的闪烁感。

b.微量的气相二氧化硅(?)(加工方法:气相沉淀法生成)-作为普通的气相二氧化硅,我们一般作为填料和消光剂使用。

我们将其使用在金属漆中是利用了“消光”的原理,添加后将减弱镜面反射,加强漫反射。

故将体现出使15°角的明度下降,45°明度上升。

二.制程面(以下四点的目的:使涂着固体份下降,使闪光材质排列变差,正视角(15度)L下降,45度L值上升—但主要的手段还应是调整铝粉)1.稀释剂:添加少量慢干溶剂,可适当降低FI值(若ΔL达到在-2到3之间时,可以将稀释剂速度调慢一点,但若在此范围之外,还是应该考虑调整铝片)2.流平时间:适当缩短到不回渗发花的程度3.喷出量:适当的加大喷出量,减少喷涂次数4.雾化压力:适当降低雾化压力判断:从塑料件和车体之间的色差数据来看,均体现为明度偏低,红黄相偏高。

1.配合调整:如果要调整配合,建议直接将塑料漆配合中降低明度的材料(一般为黑浆)量适当降低,将使明度略微上升,并且将使主色相蓝绿相适当上升,也可能要加入少量的蓝色浆。

2.涂料调整:如果要直接调整涂料,可添加微量的铝粉,同时补加少量蓝浆注:以上建议进行调整的方法中,无论是铝粉或色浆的种类和数量都要根据具体的涂料体系和使用的颜料品种来确定;并进行实验来确定。

20.实例(均为PS车)1.ES前保(塑件偏红)2.WF前保(塑件偏黑)3.KU前保(素件更偏银灰,车体相比较更明亮)。