发黑处理实用实用工艺操作流程及注意事项

发黑工艺流程

发黑工艺流程发黑的定义:发黑处理是为了防锈,其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层。

一.发黑的工艺流程:准备工件→除油→清洗→酸洗→清洗→发黑→清洗→浸油→干燥→检验。

二.发黑工艺配方及操作1.准备工件检查待发黑零件的质量:零件有装饰性要求时,其粗糙度应低于Ra1.6um,一般应达到Ra3.2um。

工件表面不得有裂纹、磕伤、漆膜和金属镀层。

表面锈蚀严重,有难以去掉的厚氧化皮的工件不宜发黑。

2.除油除去工件黏附的油污,为酸洗做准备,在70~100℃状态下,工件在脱脂槽中煮西20~30min,油迹除净为止,3.清洗除油之后在流动的清水中冲洗,去掉工件上的溶液。

4.酸洗为去掉工件的锈迹、氧化皮和活化工件表面,时间30s以上,氧化皮厚的工件,应酸洗至洁净,但工件不得被腐蚀,精密零件更应严格控制酸洗时间。

5.清洗先在热水中吸取酸液,再在流动清水中洗净酸液6.发黑..工件入槽温度在125℃,出槽温度130℃,处理时间一般在40min,根据具体情况做调整。

零件放入槽液10~15min后,观察工件表面上色情况,及时调整溶液的浓度和温度。

7.清洗先在热水中吸取碱液,再在流动清水中洗净碱液。

8.干燥甩干、吹干活热风干燥。

9.浸油可以使用防锈油,也可以使用机械油,浸油温度根据油品的要求使用。

普通机械油使用时加热温度在105~120℃,浸油时间2~5min。

浸油结束之后甩干残油。

10.检验进行发黑色泽均匀性的外观检查。

三.操作注意事项1.操作中要穿戴好劳保用品。

2.配置发黑溶液时,先在发黑槽中加2/3容积的水,将需要量的NaOH放入金属箩筐中,然后吊入液面,不要全部进入,让NaOH缓慢融入水中。

3.发黑工序中除油、酸洗、发黑的每道工序结束之后都要有清洗工序,避免上道的残液带入下道工序的槽子中。

4.对于平面工件,尽量避免工件的平面接触,影响发黑膜厚,必要时采用工件吊装方式。

5.对于完成上油工序的工件返工,需要从除油开始;没有上油的工件,从酸洗工序开始就可以了。

钢件表面发蓝(发黑)处理原理及工艺流程

钢件表面发蓝(发黑)处理原理及工艺流程一、发蓝(发黑)原理为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁(Fe3O4)。

这Fe3O4薄层能有效地保护钢件内部不受氧化。

在高温下(约550℃)氧化成的Fe3O4呈天蓝色,帮称发蓝处理。

在低温下(约130℃)氧化成的Fe3O4呈暗黑色,帮称发黑处理。

在兵器工业上,常用的是发蓝处理;在工业生产上,常用的是发黑处理。

能否把铁氧化成致密、光滑的Fe3O4关键是选择好强的氧化剂。

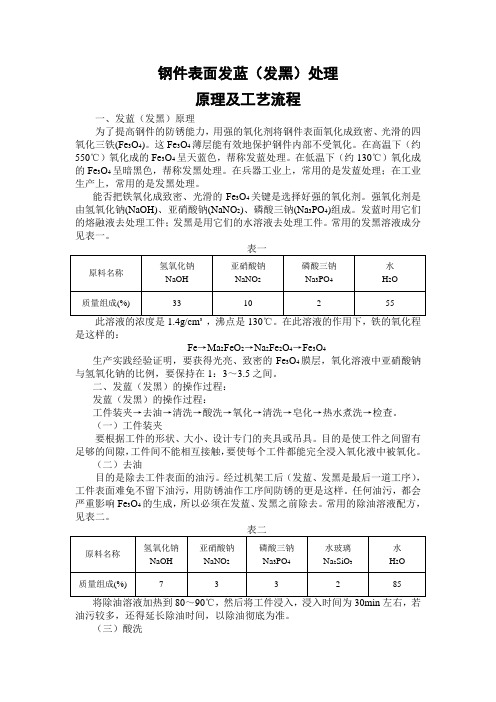

强氧化剂是由氢氧化钠(NaOH)、亚硝酸钠(NaNO2)、磷酸三钠(Na3PO4)组成。

发蓝时用它们的熔融液去处理工件;发黑是用它们的水溶液去处理工件。

常用的发黑溶液成分见表一。

3是这样的:Fe→Ma2FeO2→Na2Fe2O4→Fe3O4生产实践经验证明,要获得光亮、致密的Fe3O4膜层,氧化溶液中亚硝酸钠与氢氧化钠的比例,要保持在1:3~3.5之间。

二、发蓝(发黑)的操作过程:发蓝(发黑)的操作过程:工件装夹→去油→清洗→酸洗→氧化→清洗→皂化→热水煮洗→检查。

(一)工件装夹要根据工件的形状、大小、设计专门的夹具或吊具。

目的是使工件之间留有足够的间隙,工件间不能相互接触,要使每个工件都能完全浸入氧化液中被氧化。

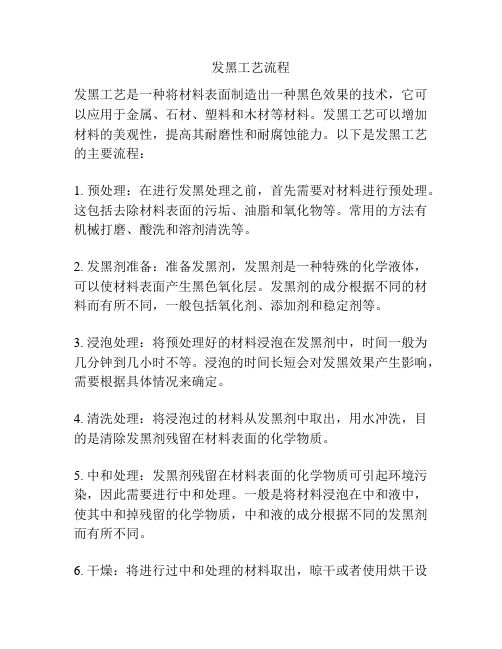

(二)去油目的是除去工件表面的油污。

经过机架工后(发蓝、发黑是最后一道工序),工件表面难免不留下油污,用防锈油作工序间防锈的更是这样。

任何油污,都会严重影响Fe3O4的生成,所以必须在发蓝、发黑之前除去。

常用的除油溶液配方,见表二。

油污较多,还得延长除油时间,以除油彻底为准。

(三)酸洗酸洗目的,是除去工件表面的铁锈。

因为铁锈会阻碍生成致密的Fe3O4层。

即使工件无铁锈,也应酸洗,因为它使油污进一步去除干净,而且酸洗会提高工件表面分子的活化能,有得于下一工序的氧化,能生成较厚的Fe3O4层。

酸洗溶液一般是10%~15%浓度的硫酸溶液,温度是70~80℃。

发黑工艺流程

发黑工艺流程发黑工艺是一种将材料表面制造出一种黑色效果的技术,它可以应用于金属、石材、塑料和木材等材料。

发黑工艺可以增加材料的美观性,提高其耐磨性和耐腐蚀能力。

以下是发黑工艺的主要流程:1. 预处理:在进行发黑处理之前,首先需要对材料进行预处理。

这包括去除材料表面的污垢、油脂和氧化物等。

常用的方法有机械打磨、酸洗和溶剂清洗等。

2. 发黑剂准备:准备发黑剂,发黑剂是一种特殊的化学液体,可以使材料表面产生黑色氧化层。

发黑剂的成分根据不同的材料而有所不同,一般包括氧化剂、添加剂和稳定剂等。

3. 浸泡处理:将预处理好的材料浸泡在发黑剂中,时间一般为几分钟到几小时不等。

浸泡的时间长短会对发黑效果产生影响,需要根据具体情况来确定。

4. 清洗处理:将浸泡过的材料从发黑剂中取出,用水冲洗,目的是清除发黑剂残留在材料表面的化学物质。

5. 中和处理:发黑剂残留在材料表面的化学物质可引起环境污染,因此需要进行中和处理。

一般是将材料浸泡在中和液中,使其中和掉残留的化学物质,中和液的成分根据不同的发黑剂而有所不同。

6. 干燥:将进行过中和处理的材料取出,晾干或者使用烘干设备进行干燥,确保其表面完全干燥后再进行下一步操作。

7. 密封处理:为了保护发黑层,需要对材料表面进行密封处理。

一般采用涂覆保护漆或者覆盖一层透明涂层。

8. 检查和包装:对发黑后的材料进行检查,检查是否有缺陷和不符合要求的地方。

待检查合格后,将产品进行包装,以确保在运输和存储过程中不会受到损坏。

发黑工艺的具体流程会根据材料的类型和要求有所不同,上述的流程仅供参考。

在使用发黑工艺时,需要根据材料的特性和需要进行合理的调整和改进。

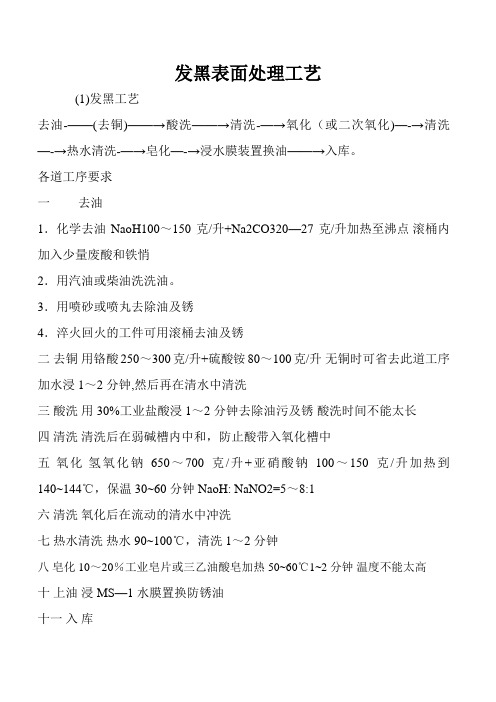

发黑表面处理工艺

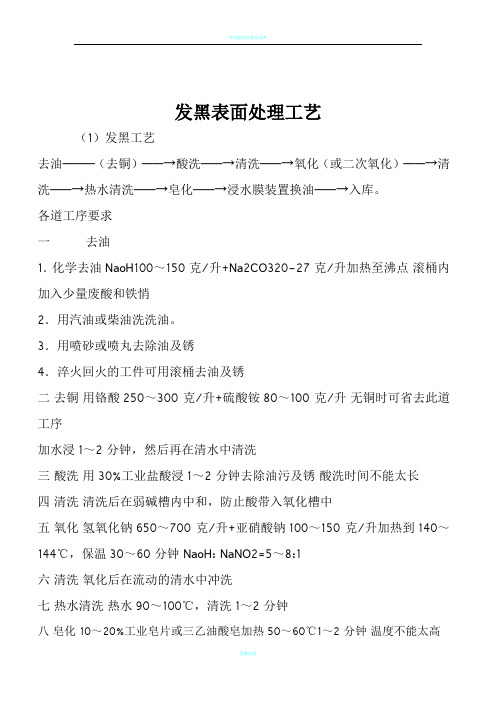

发黑表面处理工艺(1)发黑工艺去油———(去铜)——→酸洗——→清洗——→氧化(或二次氧化)——→清洗——→热水清洗——→皂化——→浸水膜装置换油——→入库。

各道工序要求一去油1.化学去油NaoH100~150克/升+Na2CO320-27克/升加热至沸点滚桶内加入少量废酸和铁悄2.用汽油或柴油洗洗油。

3.用喷砂或喷丸去除油及锈4.淬火回火的工件可用滚桶去油及锈二去铜用铬酸250~300克/升+硫酸铵80~100克/升无铜时可省去此道工序加水浸1~2分钟,然后再在清水中清洗三酸洗用30%工业盐酸浸1~2分钟去除油污及锈酸洗时间不能太长四清洗清洗后在弱碱槽内中和,防止酸带入氧化槽中五氧化氢氧化钠650~700克/升+亚硝酸钠100~150克/升加热到140~144℃,保温30~60分钟NaoH: NaNO2=5~8:1六清洗氧化后在流动的清水中冲洗七热水清洗热水90~100℃,清洗1~2分钟八皂化10~20%工业皂片或三乙油酸皂加热50~60℃1~2分钟温度不能太高十上油浸MS-1水膜置换防锈油十一入库发黑工艺操作规程(Ⅰ)每天上班后开动电源将槽液加热至沸点,扒去槽中的氧化铁(沉淀物);(Ⅱ)扒去沉淀物后加入0.5kg左右的黄血盐(亚铁氰化钾);(Ⅲ)按发黑工艺技术要求加入一定量亚硝酸钠(符合5~8:1);(Ⅳ)用温度计测量发黑槽液湿度,确保槽液温度140~144℃,若温度过高要加水,并控制好加热电源;(Ⅴ)发黑前,工件必须经充分的酸洗和清洗,拉力工件必须垂直装框,便于清洗;(Ⅵ)发黑时必须严格执行工艺技术要求,液面的油渣要及时捞掉,槽液要及时补充;(Ⅶ)发黑后须经高压水度分喷洗,经沸水清洗,皂化温度控制在50~60℃;(Ⅷ)工件经沥掉过量油后装框、入库。

倒去工件的铁框须经高压水喷洗后再重复使用。

(Ⅸ)下班时,在氧化槽中加入一定量氢氧化钠(符合5~8:1),关掉电源。

清理、打扫工作场地,保持场地的整洁;发黑工艺操作时的注意事项(Ⅰ)氧化工件如发现有黄色挂霜现象,说明槽液温度过高,水份太少。

发黑工艺流程

发黑工艺流程一、引言发黑工艺是一种通过特定的化学处理方法,使金属表面产生氧化反应,形成一层黑色的氧化膜,以增加金属的美观性和耐腐蚀性的加工工艺。

本文将介绍发黑工艺的流程和关键步骤。

二、工艺流程1. 表面处理:在进行发黑工艺之前,需要对金属表面进行预处理,包括去除油污、锈蚀和氧化物等。

通常采用化学清洗、机械研磨等方法,确保金属表面干净平整。

2. 酸洗:将金属工件浸入酸性溶液中,如硫酸、盐酸等,进行酸洗处理。

酸洗可以去除金属表面的氧化物和污染物,提高表面的清洁度,为后续的发黑处理做好准备。

3. 清洗:酸洗之后,需要对金属工件进行彻底的清洗,以去除残留的酸性物质。

通常采用水冲洗和碱性溶液清洗的方法,确保金属表面完全清洁。

4. 发黑处理:将清洗干净的金属工件浸入发黑液中,进行发黑处理。

发黑液通常由氧化剂、酸性添加剂和稳定剂等组成。

在发黑液中,金属表面的氧化反应会被加速,生成一层黑色的氧化膜。

5. 中和:发黑处理完成后,需要对金属工件进行中和处理,以去除发黑液中残留的酸性物质。

通常采用碱性溶液进行中和,使金属表面恢复中性。

6. 清洗和干燥:中和之后,需要对金属工件进行彻底的清洗和干燥,以去除残留的中和剂和水分。

通常采用水冲洗和烘干的方法,确保金属表面干净无污染。

7. 表面保护:为了增加金属工件的耐腐蚀性和美观性,可以在发黑处理之后进行表面保护。

常见的方法包括涂覆保护漆、热处理等,以形成一层保护膜。

8. 质检:最后,对发黑处理后的金属工件进行质量检验,包括外观检查、厚度检测和耐腐蚀性测试等。

确保发黑处理达到预期效果,并符合相关标准要求。

三、注意事项1. 发黑液的配制需要严格按照工艺要求进行,避免溶液浓度过高或过低,影响发黑效果。

2. 发黑液的温度和处理时间需要控制好,过高或过低都会影响发黑效果。

3. 发黑液中的酸性物质和氧化剂都具有一定的腐蚀性,操作时需佩戴防护手套和眼镜,确保人身安全。

4. 发黑液的中和和清洗过程需要彻底,否则会影响金属表面的质量和耐腐蚀性。

发黑表面处理工艺

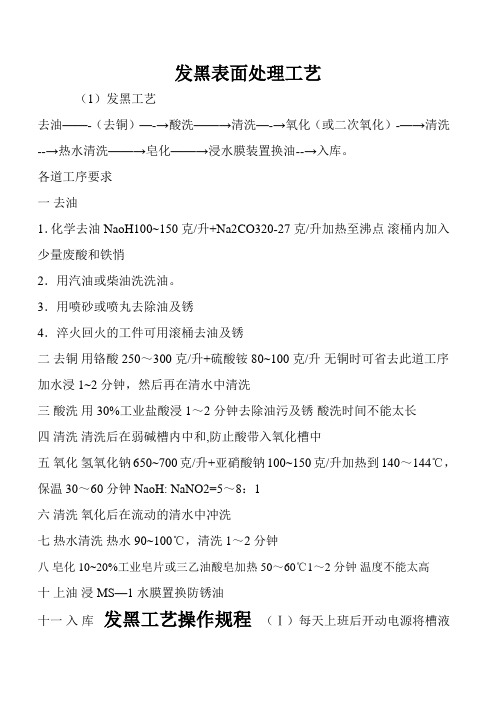

发黑表面处理工艺(1)发黑工艺去油——-(去铜)—-→酸洗——→清洗—-→氧化(或二次氧化)-—→清洗--→热水清洗——→皂化——→浸水膜装置换油--→入库。

各道工序要求一去油1.化学去油NaoH100~150克/升+Na2CO320-27克/升加热至沸点滚桶内加入少量废酸和铁悄2.用汽油或柴油洗洗油。

3.用喷砂或喷丸去除油及锈4.淬火回火的工件可用滚桶去油及锈二去铜用铬酸250~300克/升+硫酸铵80~100克/升无铜时可省去此道工序加水浸1~2分钟,然后再在清水中清洗三酸洗用30%工业盐酸浸1~2分钟去除油污及锈酸洗时间不能太长四清洗清洗后在弱碱槽内中和,防止酸带入氧化槽中五氧化氢氧化钠650~700克/升+亚硝酸钠100~150克/升加热到140~144℃,保温30~60分钟 NaoH: NaNO2=5~8:1六清洗氧化后在流动的清水中冲洗七热水清洗热水90~100℃,清洗1~2分钟八皂化 10~20%工业皂片或三乙油酸皂加热50~60℃1~2分钟温度不能太高十上油浸MS—1水膜置换防锈油十一入库发黑工艺操作规程(Ⅰ)每天上班后开动电源将槽液加热至沸点,扒去槽中的氧化铁(沉淀物);(Ⅱ)扒去沉淀物后加入0。

5kg左右的黄血盐(亚铁氰化钾);(Ⅲ)按发黑工艺技术要求加入一定量亚硝酸钠(符合5~8:1);(Ⅳ)用温度计测量发黑槽液湿度,确保槽液温度140~144℃,若温度过高要加水,并控制好加热电源;(Ⅴ)发黑前,工件必须经充分的酸洗和清洗,拉力工件必须垂直装框,便于清洗;(Ⅵ)发黑时必须严格执行工艺技术要求,液面的油渣要及时捞掉,槽液要及时补充;(Ⅶ)发黑后须经高压水度分喷洗,经沸水清洗,皂化温度控制在50~60℃;(Ⅷ)工件经沥掉过量油后装框、入库。

倒去工件的铁框须经高压水喷洗后再重复使用。

(Ⅸ)下班时,在氧化槽中加入一定量氢氧化钠(符合5~8:1),关掉电源。

清理、打扫工作场地,保持场地的整洁;发黑工艺操作时的注意事项(Ⅰ)氧化工件如发现有黄色挂霜现象,说明槽液温度过高,水份太少。

表面发黑处理工艺

表面发黑处理工艺表面发黑处理工艺表面发黑处理工艺,也称为氧化黑,是一种广泛应用于金属制品上的一种表面处理方式。

表面发黑处理工艺可以在一定程度上提高金属制品的美观度,同时也可以增加其表面硬度和耐腐蚀性。

本文将就表面发黑处理工艺进行详细的介绍。

一、工艺原理表面发黑处理是指在金属制品表面形成一层氧化铁膜的氧化黑工艺。

这种铁膜可以防止金属制品氧化,同时可以提高其表面硬度和耐腐蚀性。

根据金属制品材质不同,发黑处理的方法也不同。

常用的方法有化学法、热化学法和物理氧化法等。

二、工艺流程1. 预处理:首先要将金属材料表面的油污、氧化皮、锈蚀物等,清洗干净,并进行除油处理。

2. 除酸洗:由于氧化黑工艺需要严格控制氧化液温度、成分等参数,适当的去除杂质,可以保证氧化液的稳定性。

3. 氧化:将金属制品放入含有氧化剂的氧化液中进行氧化,常用氧化液的成分为硫酸、亚硝酸等,氧化液的温度和浓度对氧化速率和氧化效果有一定的影响。

4. 漂洗:将氧化后的金属制品从氧化液中取出,进行清洗和漂洗。

漂洗的主要目的是去除残留在表面的氧化液和杂质等。

5. 封油:将经过氧化黑处理的金属制品表面,涂上一层油膜,防止氧化液和其他外界因素的进一步腐蚀。

三、应用范围表面发黑处理工艺广泛应用于制品表面黑色光泽的要求,例如枪支、军用设备、办公家具、钟表、手表、眼镜架、斧头、餐具等。

这些产品规格要求范围较宽,从小到几毫米到几米不等,形状也复杂,如锤头形、球形、螺旋形、立体形,表面处理后,颜色均匀、光亮度高、氧化层厚度稳定四、注意事项1. 选择适合的氧化液,根据材料进行相应的处理方法。

2. 严格控制氧化液的质量和温度,对其成分和浓度进行调节。

3. 在氧化黑处理前,必须对制品表面进行充分清洁和除油,确保表面的无油、无水。

4. 好的氧化黑工艺需要高水平的操作技术和丰富的经验,要求操作人员要经过专业培训。

总之,表面发黑处理工艺可以提高金属制品的美观度、表面硬度以及耐腐蚀性。

发黑表面处理工艺

发黑表面处理工艺(1)发黑工艺去油-——(去铜)——→酸洗——→清洗-—→氧化(或二次氧化)—-→清洗—-→热水清洗-—→皂化—-→浸水膜装置换油——→入库。

各道工序要求一去油1.化学去油NaoH100~150克/升+Na2CO320—27克/升加热至沸点滚桶内加入少量废酸和铁悄2.用汽油或柴油洗洗油。

3.用喷砂或喷丸去除油及锈4.淬火回火的工件可用滚桶去油及锈二去铜用铬酸250~300克/升+硫酸铵80~100克/升无铜时可省去此道工序加水浸1~2分钟,然后再在清水中清洗三酸洗用30%工业盐酸浸1~2分钟去除油污及锈酸洗时间不能太长四清洗清洗后在弱碱槽内中和,防止酸带入氧化槽中五氧化氢氧化钠650~700克/升+亚硝酸钠100~150克/升加热到140~144℃,保温30~60分钟 NaoH: NaNO2=5~8:1六清洗氧化后在流动的清水中冲洗七热水清洗热水90~100℃,清洗1~2分钟八皂化 10~20%工业皂片或三乙油酸皂加热50~60℃1~2分钟温度不能太高十上油浸MS—1水膜置换防锈油十一入库发黑工艺操作规程(Ⅰ)每天上班后开动电源将槽液加热至沸点,扒去槽中的氧化铁(沉淀物);(Ⅱ)扒去沉淀物后加入0.5kg左右的黄血盐(亚铁氰化钾);(Ⅲ)按发黑工艺技术要求加入一定量亚硝酸钠(符合5~8:1);(Ⅳ)用温度计测量发黑槽液湿度,确保槽液温度140~144℃,若温度过高要加水,并控制好加热电源;(Ⅴ)发黑前,工件必须经充分的酸洗和清洗,拉力工件必须垂直装框,便于清洗;(Ⅵ)发黑时必须严格执行工艺技术要求,液面的油渣要及时捞掉,槽液要及时补充;(Ⅶ)发黑后须经高压水度分喷洗,经沸水清洗,皂化温度控制在50~60℃; (Ⅷ)工件经沥掉过量油后装框、入库。

倒去工件的铁框须经高压水喷洗后再重复使用。

(Ⅸ)下班时,在氧化槽中加入一定量氢氧化钠(符合5~8:1),关掉电源.清理、打扫工作场地,保持场地的整洁;发黑工艺操作时的注意事项(Ⅰ)氧化工件如发现有黄色挂霜现象,说明槽液温度过高,水份太少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实用标准文案

精彩文档发黑处理工艺操作流程及注意事项

一、操作流程

①、发热炉通电,加热炉中药水到所需温度

②、将工件放入发热炉中加热(加热时间按工件大小决定)

③、加热好的工件进清水中清洗

④、清洗好的工件水凉干后进盐酸池酸洗去锈

⑤、酸洗好以后进清水清洗

⑥、将工件上盐酸清洗干净再进发热炉中进行发黑

⑦、发黑完成的工件表面涂抹防锈油

二、注意事项

①、在不发黑时一切闲杂人等不得靠近发热炉及盐酸池,发黑时

除工作人员以外人员不得靠近发热炉及盐酸池。

②、发热炉预热过程中需盖好发热炉炉口。

③、发热炉中放入及取出工件时一定要注意炉中烧开的化学开水,

人要站在危险区外利用专用工具进行操作。

④、盐酸池中放入及取出工件时需注意盐酸外漏伤到身体及衣物

(盐酸有极强的腐蚀性),人要站在危险区外利用专用工具操作。

⑤、工件进入发热炉及盐酸池中时须利用专用工具延边慢慢滑下

不得随手往里投放乱扔,以免药水溅出池外造成人员伤害。

⑥、发黑操作过程中操作工一律穿戴劳保防护用品保护安全。