硅酸盐水泥资料

硅酸盐水泥的基本性质

讨论与分析

引起安定性不良的原因有哪些 熟料中含有过多的游离CaO; 熟料中含有过多的游离MgO; 石膏掺量过多。

GB规定

试饼法或雷氏夹 法

用沸煮法检验必须合格;

压蒸 法

熟料中MgO含量≯5%;

熟料中SO3含量≯3.5%;

强度

C:S:W=1:3:0.5的比例混合,制成标准尺寸的 试件(40×40×160mm),在标准条件下养护,测 试抗压强度和抗折强度。

GB175-2007规定

初凝时间不小 于45min

终凝时间不 大于390min。

同时规定:初凝时间或终凝时间中任何一项不符合规 定者为不合格品。

标准稠度用水量

讨论与分析

?

为什么在测定水泥的凝结时间、体积安定性时,要将 水泥净浆拌到标准稠度,也就是一个规定的稠度呢?

为了使试验结果 具有可比性

凝结时间

定义

水泥的凝结时间分初凝时间和终凝时间。

水泥全部加入水中

开始失去可塑性

初凝

终凝

完全失去可塑性

讨论与分析

水泥的初凝和终凝时间对工程有重要意义。 例如:混凝土的施工。

结论1:水泥的初 凝时间不能过短, 否则在施工前即已 失去流动性和可塑 性而无法施工。

结论2:水泥的终 凝时间不能过长, 否则将延长施工进 度和模板周转期。

硅酸盐水泥性能指标

物理指标

化学指标

碱含量

凝 细结 度时

间

体

积 安

强 度

定

性

烧氧 失化 量镁

三 氧 化 硫

氯 离 子

不 溶 物

细度

水泥的细度指水泥的磨细程度或分散度。细度决定了水泥与 水接触的表面积。从而影响水泥的水化和凝结速度和性质。

硅酸盐水泥

硅酸盐水泥实验

2)雷氏夹试验成型操作时应用一只手轻轻向下 压住两根指针的焊点处,防止装浆时试模在玻璃 板上产生移动。但不能用手捏雷氏夹而造成切口 边缘重叠。成型捣插时小刀插到雷氏夹高度的 2/3即可。刮平时由浆体中心向两边刮,最多不 超过6次。 (六)实验结果处理。目测未发现裂缝,用直尺 检查也没有弯曲的试饼为安定性合格,反之为不 合格。当两个试饼判别结果有矛盾时,该水泥的 安定性为不合格。

硅酸盐水泥实验

体积安定性实验(本实验采用试饼法) (一)实验目的 掌握GB1346—89及GB1346—2001《水泥安定性》的测 试方法,正确评定水泥的体积安定性。 (二)实验原理 通过观测水泥标准稠度净浆试饼沸煮后的外形变化程度, 来判断水泥安定性是否合格。 (三)实验设备:沸煮箱、湿汽养护箱、玻璃板: 100mm×100mm、量水器、天平等 (四)实验步骤(略) (五)注意事项 1)检验用净浆必须是标准稠度净浆。

§3.3 掺混合材料的硅酸盐水泥

2)特点 3)应用 2、矿渣硅酸盐水泥 1)定义 2)特点 3)应用 3、火山灰质硅酸盐水泥 1)定义 2)特点 应用

§3.3 掺混合材的硅酸盐水泥

4、粉煤灰硅酸盐水泥 1) 定义 2) 特点 3) 应用 5、复合硅酸盐水泥 1) 定义 2) 特点 3) 应用 三、其他品种水泥 1、中热硅酸盐水泥及低热硅酸盐水泥 1)定义 2)特点 3)应用 2、抗硫酸盐硅酸盐水泥

§3.1 硅酸盐水泥

一、概述 1、水泥的特性及应用 2、分类:五大水泥、特性水泥、专用水泥 二、硅酸盐水泥的原料与生产 1、原料:石灰质原料、粘土质原料 2、“两磨一烧”:制备生料、煅烧熟料、粉磨水泥 3 、 矿 物 组 成 : 硅 酸 二 钙 ( 2CaO· 2 ) 、 硅 酸 三 钙 SiO (3CaO· 2 )、铝酸三钙(3CaO· 2O3 )铁铝酸三钙 SiO Al (4CaO· 2O3· 2O3) Al Fe 4、硅酸盐水泥定义 三、硅酸盐水泥的水化与硬化 1、水化(是硬化的前提)

硅酸盐水泥熟料

硅酸盐水泥熟料

硅酸盐水泥熟料,作为一种重要的建筑材料,在建筑行业中扮演着关键的角色。

本文将介绍硅酸盐水泥熟料的基本特性、生产工艺以及应用领域。

硅酸盐水泥熟料特性

硅酸盐水泥熟料是一种无机胶凝材料,主要成分包括氧化硅、氧化铝、氧化铁等。

其特点包括化学稳定性高、抗腐蚀性能强、初凝和终凝时间适中等。

硅酸盐水泥熟料在水中反应生成水化硅酸钙胶凝物质,可以有效提高混凝土的强度和耐久性。

硅酸盐水泥熟料的生产工艺

硅酸盐水泥熟料的生产过程通常包括原料的研磨混合、烧成和磨研等步骤。

其中,石灰石、粘土、铁矿石等是硅酸盐水泥熟料的主要原料,经过物理混合、烧成和磨研后,最终得到成品硅酸盐水泥熟料。

硅酸盐水泥熟料的应用领域

硅酸盐水泥熟料广泛应用于建筑行业中,主要用于混凝土搅拌站、道路建设、

水泥制品生产等领域。

硅酸盐水泥熟料作为一种高强度、高耐久性的建筑材料,被广泛应用于各类工程中,为建筑结构的稳定性和耐久性提供了重要保障。

综上所述,硅酸盐水泥熟料作为一种重要的建筑材料,具有优异的性能和广泛

的应用领域。

随着建筑行业的不断发展,硅酸盐水泥熟料在市场中的地位将更加重要,为建筑工程的发展提供强有力的支持。

一、硅酸盐水泥、普通硅酸盐水泥

一、硅酸盐水泥、普通硅酸盐水泥

技术要求

不溶物

1、溶液物I型酸盐水泥中不溶物不得超过0.75% ;(试验方法按GB/T176

进行)

2、II型硅酸盐水泥中不溶物不得超过1.5%;(试验方法按GB/T176进行) 烧失量

I型硅酸盐水泥中烧失量不得大于3.0%,II型硅酸盐水泥中烧失量不得大于3.5%。

普通水泥中烧失量不得大于5.0%。

三氧化镁

氧化镁

熟料中氧化硫的含量不宜超过5.0%。

如果水泥经压蒸安定性试验合格,则熟料中氧化镁的含量允许放宽到6.0%。

注:熟料中氧化镁的含量为5.0%~6.0%时,如矿渣水泥中混合材料总掺量大于40%或火山灰水泥和粉煤灰水泥

中混合物材料掺加量大于30%,制成的水泥可不做压蒸试验。

(试验按GB/T176进行)

三氧化硫

矿渣打水泥中三氧化硫的含量不得超过4.0%

,须

进行)

取样应有代表性,可连续取,亦从20个以上不同部位取等量样品,总量至少12kg。

复合硅酸盐水泥

氧化镁:熟料中氧化硫的含量不宜超过5.0%。

如果水泥经压蒸安定性试验合格,则熟料中氧化镁的含量允许放宽到6.0%。

三氧化硫:水泥中的三氧化硫的含量不得超过3.5%。

细度、凝结时间、安定性同上。

强度

水泥强度等级按规定龄期的抗压强度和抗折强来划分,各强度等级水泥的各龄期强度不得低于下表数值。

《通用硅酸盐水泥》

品种

硅酸盐 水泥

普通硅酸 盐水泥 矿渣硅酸 盐水泥 火山灰质 硅酸盐 水泥 粉煤灰硅 酸盐水泥 复合硅酸 盐水泥

代号

P·I P·Ⅱ

P·O P·S·A P·S·B P·P

P·F P·C

熟料+石 膏

100

≥95

≥95 ≥80且 <95 ≥50且 <80 ≥30且 <50

≥60且 <80

≥60且 <80 ≥50且 <80

还氧反应后的质量的缩减和增加。

• 主要反应:水份挥发、有机碳燃烧、石膏

脱水、CaSO4、CaCO4分解、氧化物的氧 化和还原反应。

• 对P·Ⅰ水泥, ≤3.0%;对P·Ⅱ水泥,

≤3.5%;对普通水泥,不得大于5.0%。

2020/7/20

13

烧失量指标的意义

• 主要用于控制混合材料的掺入量和质量。

活性混合材中一般都含有泥质成分, 如果不用烧失量这个指标加一控制,这样 的混合材可能烧不透,泥质不能转化为活 性的AI2O3、SiO2等有用成分,对水泥的水 化不利。

级配。

2020/7/20

8

助磨剂

• 表面活性物质:如亚硫酸纸浆废液、三乙醇胺

下脚料,乙二醇,丙二醇等。

• 可消除细粉的粘附和聚集现象。提高粉磨效率,

优化水泥颗粒组成。

• 应对水泥的性能无害 • 加入量不应大于水泥质量的0.5%, 助磨剂应符

合JC/T 667要求。

2020/7/20

9

六种通用水泥的组分

袋)

• 取样应有代表性,可连续取,亦可从20个以上不

同部位取等量样品,总量至少12kg。

2020/7/20

25

硅酸盐水泥

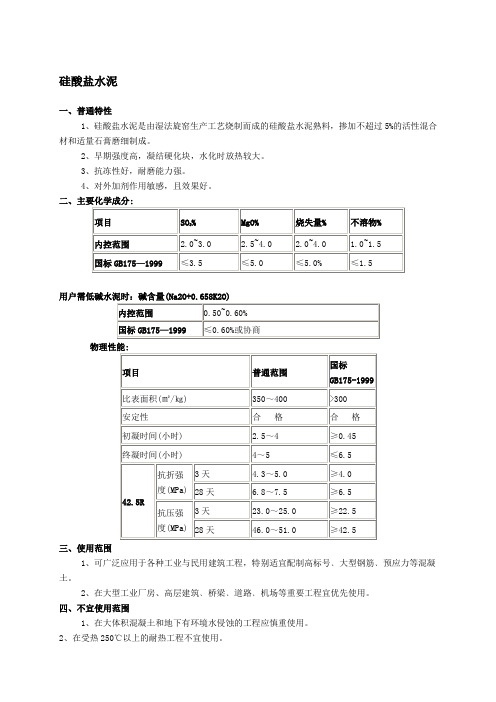

硅酸盐水泥一、普通特性1、硅酸盐水泥是由湿法旋窑生产工艺烧制而成的硅酸盐水泥熟料,掺加不超过5%的活性混合材和适量石膏磨细制成。

2、早期强度高,凝结硬化块,水化时放热较大。

3、抗冻性好,耐磨能力强。

4、对外加剂作用敏感,且效果好。

三、使用范围1、可广泛应用于各种工业与民用建筑工程,特别适宜配制高标号﹑大型钢筋﹑预应力等混凝土。

2、在大型工业厂房、高层建筑﹑桥梁﹑道路﹑机场等重要工程宜优先使用。

四、不宜使用范围1、在大体积混凝土和地下有环境水侵蚀的工程应慎重使用。

2、在受热250℃以上的耐热工程不宜使用。

普通硅酸盐水泥一、普通特性1、普通硅酸盐水泥是由湿法旋窑生产工艺烧制而成的硅酸盐水泥熟料,掺加不超过15%的活性混合材和适量石膏磨细制成。

分为42.5、32.5两个等级。

2、早期强度略低于硅酸盐水泥,凝结硬化速度适中,后期强度增进率大,对各种混凝土添加剂均有较好的适应性。

3、抗冻性好,耐磨性好,不透水性强。

二、主要化学成分:三、使用范围1、地上工程及受侵蚀作用的地下工程。

2、无腐蚀水中受冻工程。

3、低温环境中需要强度发挥较快的工程。

四、不宜使用范围不适用于大体积混凝土工程和受化学侵蚀的工程。

复合硅酸盐水泥一、普通特性1、我厂复合硅酸盐水泥是由湿法旋窑生产工艺烧制而成的硅酸盐水泥熟料,掺加15~50%的两种以上的活性混合材和适量石膏磨细制成。

2、抗渗性,抗冻性好。

3、水化热低,抗硫酸盐侵蚀性能好。

二、主要化学成分:普通范围:SO3含量2.0~3.0%,MgO(熟料)含量2.5~3.5%;国标GB175- 92: SO3含量≤3.5%,MgO(熟料)含量≤5.0%。

三、使用范围可广泛应用于各种工业与民用建筑工程。

矿渣硅酸盐水泥一、普通特性1、我厂矿渣硅酸盐水泥是由湿法旋窑生产工艺烧制而成的硅酸盐水泥熟料,掺加20~70%的矿渣和适量石膏磨细制成;分为:42.5﹑32.5两个等级。

2、早期强度低,后期强度增进率大,特别有利于提高混凝土工程的长期强度和稳定性。

硅酸盐水泥的技术性质资料

凡以硅酸钙为主的硅酸盐水泥熟料,5%以下的石灰石或粒化高炉矿渣,适量石膏磨细制成的水硬性胶凝材料,统称为硅酸盐水泥(Portland cement),国际上统称为波特兰水泥。

硅酸盐水泥分两种类型,不掺加混合材料的称为Ⅰ型硅酸盐水泥,代号P·Ⅰ;掺加不超过水泥质量5%的石灰石或粒化高炉矿渣混合材料的称为Ⅱ型硅酸盐水泥,代号P·Ⅱ。

硅酸盐水泥的相关技术性质:1.密度、细度密度:3.05~3.20g/cm3,一般取 3.10。

堆积密度:1000~1600kg/m3。

细度:指水泥颗粒的粗细程度,用筛余率或比表面积表示。

国标规定:硅酸盐水泥比表面积应大于300m2/kg;其它五种水泥0.080mm 方孔筛的筛余量不超过10%。

细度影响到水泥的水化速度、收缩等性质。

粒径:< 3μm,水化非常迅速,需水量增大;>40μm,水化非常缓慢,接近惰性。

2.凝结时间初凝时间:水泥开始加水拌合起至标准稠度净浆开始失去可塑性所需的时间。

终凝时间:水泥开始加水拌合起至标准稠度净浆完全失去可塑性。

水泥凝结时间的测定,是以标准稠度净浆,在规定的温度和湿度条件下,用标准稠度测定仪来测定。

国标规定:水泥初凝不得早于45min,终凝不得迟于6.5h。

检验水泥的凝结时间和体检定性时,需用“标准稠度”的水泥净浆。

标准稠度用水量:不同水泥达到标准稠度时所需的加水量。

用水泥标准稠度仪测定。

一般在21~28%。

凝结时间的工程意义:水泥的初凝时间不宜过早,以便在施工时有足够的时间完成混凝土或砂浆的搅拌、运输、浇筑和砌筑等工作。

水泥的终凝时间也不宜过迟,以便混凝土尽快硬化,具有强度。

异常情况:闪凝——未掺石膏(水泥可继续使用)假凝——温度过高、石膏少(影响水泥正常使用)3.体积安定性定义——水泥在凝结硬化过程中提及变化是否均匀。

为什么会出现体积不安定?①熟料中含游离氧化钙过多;②熟料中含游离氧化镁过多。

水泥硬化后因体积膨胀而产生不均匀变形,即为安定性不良。

硅酸盐水泥全分析 (讲义)

综合实验硅酸盐水泥全分析(14学时,P193-196) ——水泥中SiO2、Fe2O3、Al2O3、CaO、MgO的测定注意:本实验共三周,序号勿换(坩埚编号对应)第一周预处理提前半小时上课。

第一周1.空坩埚恒重(马弗炉,恒重两次,∆≤±0.0005g)2.水泥试样预处理2份(2份SiO2, 1份滤液:Fe3+ .Al3+ .Ca2+ .Mg2+)3.0.02 mol·L-1 Cu2+标准溶液的配制(标定EDTA用)第二周1.样品坩埚第一次恒重(SiO2炭化→灰化→马弗炉恒重)2.0.02mol·L-1 EDTA标准溶液的配制(Cu2+标定)3.水泥中Fe2O3、Al2O3的测定第三周1.Fe3+和Al3+均匀沉淀法分离预处理2.CaO、MgO总量的测定3.样品坩埚第二次恒重一、水泥试样预处理一、目的要求:1.学习水泥试样的分解与处理方法;2.掌握重量法测SiO2的原理与方法。

二、实验原理:硅酸盐水泥主要成分:3 CaO. SiO2 , 2CaO.SiO2 , 3CaO.Al2O3 ,4 CaO.Al2O3. Fe2O33SiO2(重量法):过滤→烘干→炭化→灰化→恒重Fe3+、Al3+、Ca2+、Mg2+ :容量分析法(方法?条件?)三、实验内容:1. 空坩埚恒重(两次,∆≤±0.0005g,取平均值;编号对应)。

要点:a.干燥器手推法,转移拿法(带盖转移,防止滑脱);b.干燥器先开小缝冷却5min; 密封冷却25min;c.称重(坩埚钳夹取),带盖放入天平计时30s内记录质量.2. 水泥试样预处理:要点:a.烧杯干燥,仔细搅20min,加热防止蒸干b.漏斗下端成水柱→沉降→上层清液先倒,玻棒勿碰纸→洗涤少量多次,用热水→沥干再倒→转移↓→小纸头擦沉淀→检验→包好(对应坩埚号)3.0.02mol·L-1 Cu2+标准溶液的配制纯铜0.25-0.32g定容至250.0mL①(1+1) HCl 3 mL②滴加H2O2至溶③盖上表皿加热赶尽H2O2(小泡冒完)冷却二、水泥中Fe 2O 3、Al 2O 3的测定(4学时)一、 目的要求:1.掌握Cu 2+标准溶液标定EDTA 的原理和方法; 2.掌握溶液中Fe 3+和Al 3+的分别测定的原理和方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅酸盐水泥水泥是建筑上用量很大的材料之一,它从诞生至今为人类社会进步及经济发展作出了巨大贡献,广泛应用于工业、农业、国防、水利及交通等基本建设中。

由于水泥具有生产原料广泛、相对成本较低及工程使用性能良好等特点,在目前乃至未来相当长的时期内水泥仍将是不可替代的建筑材料。

如今我国已经是世界上水泥产量最高、使用量最多的的国家。

我国水泥产量的90%左右属于硅酸盐系列水泥。

水泥,指加水拌和成塑性浆体后,能胶结砂、石等适当材料并能在空气和水中硬化的粉状水硬性胶凝材料。

水泥按其矿物组成分为硅酸盐类水泥、铝酸盐类水泥、硫铝酸盐类水泥、铁铝酸盐类水泥及氟铝酸盐类水泥。

按性质和用途可以分为:通用水泥、专用水泥及特性水泥。

通用水泥:建筑工程中常用的水泥。

如硅酸盐水泥、普通硅酸盐水泥等。

专用水泥:有专门用途的水泥。

如中、低热水泥、道路水泥、砌筑水泥等。

特性水泥:某种性能比较突出的水泥。

如快硬硅酸盐水泥、抗硫酸盐水泥、膨胀水泥等。

通用硅酸盐水泥:以硅酸盐水泥熟料、适量的石膏和混合材料制成的水硬性胶凝材料。

混合材料:在硅酸盐水泥中,掺入的一些天然或人工合成的矿物材料、工业废渣(如矿渣、火山灰、粉煤灰等)称为混合材料。

混合材料分为活性混合材料和非活性混合材料。

活性混合材料:粒化高炉矿渣、火山灰质混合材料、粉煤灰非活性混合材料:石英砂、石灰石、黏土、窑灰、慢冷矿渣等掺混合材料的目的是改善水泥的某些性能、调整水泥强度、增加水泥品种、扩大水泥的使用范围、综合利用工业废料、节约能源、降低水泥成本等。

硅酸盐水泥熟料:凡以适当成分的生料(主要成分为CaO、SiO2、Al2O3、Fe2O3)烧至部分熔融,所得以碳酸钙为主要成分的产物称为硅酸盐水泥熟料,简称熟料。

通用硅酸盐水泥的分类:按混合材料的品种和掺量分为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、复合硅酸盐水泥。

硅酸盐水泥:由硅酸盐水泥熟料、0%~5%石灰石或粒化高炉矿渣和适量石膏磨细制成的水硬性胶凝材料,称为硅酸盐水泥(即国外统称的波特兰水泥)。

硅酸盐水泥有两种类型:即Ⅰ型(不掺混合材料),代号P·Ⅰ;Ⅱ型(掺5%以下的混合材料),代号P·Ⅱ。

普通硅酸盐水泥:由硅酸盐水泥熟料,活性混合材料掺加量>5%且≤20%,并允许用不超过水泥质量的8%的非活性材料或不超过水泥质量5%的窑灰代替部分活性混合材料,及适量石膏磨细制成不水硬性胶凝材料称为普通硅酸盐水泥(简称普通水泥),代号P·O。

矿渣硅酸盐水泥:由硅酸盐水泥熟料、粒化高炉矿渣和适量石膏磨细制成的水硬性胶凝材料,称为矿渣硅酸盐水泥(简称矿渣水泥)。

矿渣硅酸盐水泥分为A、B型两类。

A型粒化高炉矿渣掺量(按质量百分比计)>20%且≤50%,代号P·S·A;B型矿渣掺量>50%且≤70%,代号P·S·B。

其中允许用不超过水泥质量8%的活性混合材料、非活性混合材料和窑灰中的任何一种材料代替部分矿渣。

火山灰质硅酸盐水泥:由硅酸盐水泥熟料、>20%且≤40%的火山灰质混合材料和适量石膏磨细制成的水硬性胶凝材料,称为火山灰质硅酸盐水泥(简称火山灰水泥),代号P·P。

粉煤灰硅酸盐水泥:由硅酸盐水泥熟料、>20%且≤40%粉煤灰和适量石膏磨细制成的水硬性胶凝材料,称为粉煤灰硅酸盐水泥(简称粉煤灰水泥),代号P·F。

复合硅酸盐水泥:由硅酸盐水泥熟料、两种或两种以上>20%且≤50%的混合材料、适量石膏磨细制成的水硬性胶凝材料,称为复合硅酸盐水泥(简称复合水泥),代号P·C。

其中,混合材料允许用不超过水泥质量8%的窑灰代替,掺矿渣时混合材料掺量不得与矿渣硅酸盐水泥重复。

水泥包装袋上的标志:水泥品种名称、代号、强度等级、出厂日期、净含量、生产单位和厂址、执行标准号、生产许可证标志及编号、出厂编号、包装年月日。

硅酸盐水泥由硅酸盐水泥熟料、0%~5%石灰石或粒化高炉矿渣和适量石膏磨细制成的水硬性胶凝材料,称为硅酸盐水泥(即国外统称的波特兰水泥)。

硅酸盐水泥有两种类型:即Ⅰ型(不掺混合材料),代号P·Ⅰ;Ⅱ型(掺5%以下的混合材料),代号P·Ⅱ。

硅酸盐水泥的生产原料:生产硅酸盐水泥的主要原料是石灰质原料和黏土质原料。

石灰质原料,如石灰石、白垩等,主要为生产水泥提供CaO;黏土质原料,如黏土、页岩等,主要为生产水泥提供SiO2、Al2O3和Fe2O3。

有时两种原料中的成分不能满足生产要求,还需要加入少量的调节性原料(校正原料),如铁质校正原料和硅质校正原料。

生产工艺:1.将原料按一定比例配料并磨细成符合成分要求的生料。

2.将生料煅烧使之部分熔融形成熟料。

3.将熟料与适量石膏共同磨细成为硅酸盐水泥。

硅酸盐水泥总结为“两磨一烧”。

生料:CaO 62%~67% SiO2 20%~24% Al2O3 4%~7% Fe2O3 2.5%~6% 生料在窑内经历过程:干燥—预热—分解—烧成—冷却硅酸盐水泥熟料主要矿物组成在煅烧过程中,生料脱水后分解出CaO、SiO2、Al2O3、Fe2O3,在高温下它们形成了以碳酸钙为主的矿物,所以称为硅酸盐水泥。

1.主要成分硅酸三钙3CaO·SiO2,简式C3S,含量为37%~60%,密度为3.25g/cm3。

硅酸二钙2CaO·SiO2,简式C2S,含量为15%~37%,密度为3.28g/cm3。

铝酸三钙3CaO·Al2O3,简式C3A,含量为7%~15%,密度为3.04g/cm3。

铁铝酸四钙4CaO·Al2O3·Fe2O3,简式C4AF,含量为10%~18%,密度为3.77g/cm3。

在硅酸盐水泥熟料的4种矿物组成中,硅酸三钙和硅酸二钙的总含量约为75%,铝酸三钙和铁铝酸四钙的总含量约为25%。

各种矿物单独与水作用所表现出的特性如下:表1 硅酸盐水泥熟料主要矿物的特性水泥熟料是由各种不同特性的矿物所组成的混合物,因此改变孰料矿物成分之间的比例,水泥的性质会发生相应的变化。

2.其他成分除了这些主要矿物外,硅酸盐水泥中还含有少量的游离氧化钙(CaO)、游离氧化镁(MgO)等,其含量过高将造成水泥的安定性不良;碱矿物及玻璃体等,其中的Na2O和K2O含量较高时,遇到活性骨料时,易产生碱骨料反应,影响混凝土的质量。

3.石膏水泥中掺入石膏的主要作用是调节水泥凝结硬化的速度。

如不掺入少量的石膏,水泥浆可在很短的时间内迅速凝结。

掺入少量石膏后,石膏与凝结最快的铝酸三钙(3CaO·Al2O3)反应,生成硫铝酸钙沉淀包围水泥,延缓水泥的凝结时间,一般掺量为2%~5%,过多的石膏会引起强度下降或产生瞬凝,安定性不良。

硅酸盐水泥的水化水泥和水拌合,表面的熟料矿物立即与水发生化学反应,各组分开始逐渐溶解,放出一定的热量,固相体积也逐渐增加。

其反应式如下:2(3CaO ·SiO 2)+6H 2O →3CaO ·2SiO 2·3H 2O+3Ca (OH )2与水作用特性:水化速度较快,水化热大,水化产物主要在早期产生,早期强度最高,且能得到不断增长,是决定水泥强度高低的最主要矿物。

2(2CaO ·SiO 2)+4H 2O →3CaO ·2SiO 2·3H 2O+Ca (OH )2与水作用特性:水化速度慢,水化热小,其消化产物和水化热主要在后期产生,对水泥早期强度贡献很小,但对其后期强度增加至关重要。

3CaO ·Al 2O 3+6H 2O →3CaO ·Al 2O 3·6H 2O与水作用特性:水化速度最快,水化热最集中,如果不掺入石膏,易造成水泥速凝,它的水化产物大多在3d 内就产生,但强度并不高,以后也不再增长,甚至出现倒缩,硬化时所表现出的体积收缩也最大,耐硫酸性能差。

4CaO ·Al 2O 3·Fe 2O 3+7H 2O →3CaO ·Al 2O 3·6H 2O+CaO ·Fe 2O 3·H 2O与水作用特性:水化速度介于铝酸三钙与硅酸三钙之间,强度发展主要在早期,强度偏低,它的突出特点是抗冲击性能和抗硫酸盐性能好。

生产水泥时,为调节凝结时间而掺入的石膏也需参加反应,即:3CaO ·Al 2O 3·6H 2O+3(CaSO4·2H 2O )+20H 2O →3CaO ·Al 2O 3·3CaSO4·32H 2O 当石膏耗尽时,水中未水化的C 3A 会与钙矾石作用生成低硫型的水化硫铝酸钙,即:3CaO ·Al 2O 3·3CaSO4·32H 2O+2(3CaO ·Al 2O 3)+4H 2O →3(3CaO ·Al 2O 3·CaSO4·12H 2O ) 纯水泥熟料磨细加水后凝结时间很短,给水泥的施工应用造成不便。

掺入适硅酸三钙 水化硅酸钙凝胶 氢氧化钙硅酸二钙 水化硅酸钙凝胶 氢氧化钙铝酸三钙 水化铝酸三钙晶体铁铝酸四钙 水化铝酸钙晶体 水化铁酸钙凝胶高硫型水化硫铝酸钙(钙矾石) 低硫型水化硫铝酸钙量石膏,这些石膏与铝酸三钙反应生成水化硫铝酸钙,覆盖于未水化的铝酸三钙周围,阻止其继续快速水化,由于消化硫铝酸钙非常难溶,迅速沉淀结晶形成针头晶体,包裹于铝酸盐矿物表面阻止水分与其接触和反应,因而延缓了水泥的凝结时间。

但如果石膏过多,会引起水泥体积安定性不良。

由上可知,所得主要水化产物(在完全水化的水泥石中)为:1.水化碳酸钙凝胶70%,是水泥石形成强度的最主要化合物。

2.氢氧化钙晶体20%3.水化铝酸钙3%4.高硫型水化硫铝酸钙(钙矾石)7%水化反应为放热反应,放出的热量称为水化热。

水化热大,放热的周期也较长,但大部分热量(50%以上)是在3天以内,特别是在水泥浆发生凝结、硬化的初期放出。

生成新的化合物称为水化产物。

硅酸盐水泥的凝结硬化水泥的凝结与硬化过程是很复杂的物理化学过程,水化是水泥产生凝结硬化的前提,而凝结硬化是水泥水化的结果。

水泥加不水拌合后,水泥颗粒分散于水中,成为水泥浆体。

水泥颗粒与水接触后,一些物质溶解于水中,并很快达到饱和状态,开始沉淀形成微小的颗粒;还有一些物质直接与水反应生成水化产物,并包裹于水泥颗粒表面。

水分透过水化产物包裹层,将可溶的物质溶解并透过水化产物层带出并沉淀,渐渐长大成为晶体。

由于水分渗入速度慢,水泥的水化速度减慢。

随着水分渗入量增多,溶解物质溶液很难渗出,即产生了渗透压力。

可溶物质在包裹层内沉淀形成微小晶体,以及直接与水反应生成的水化产物增多,包裹层发生了破裂。