压力容器材料厚度计算8页word

压力容器、压力管道管件壁厚计算

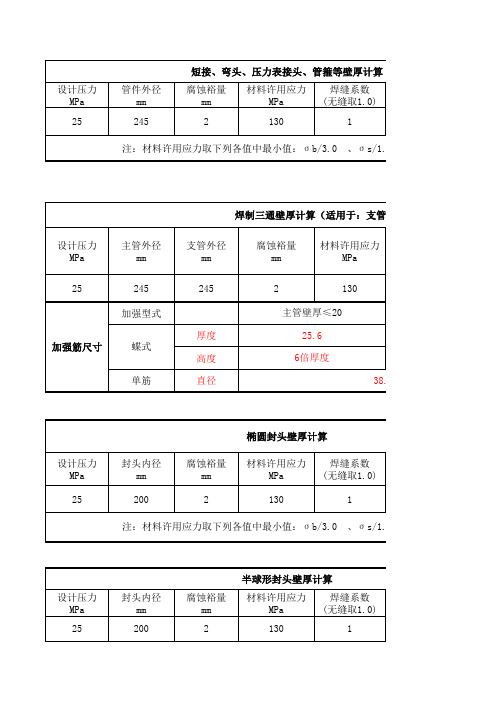

椭圆封头壁厚计算 设计压力 MPa 25 封头内径 mm 200 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1 、σ s/1.6,或参照右图

注:材料许用应力取下列各值中最小值:σ b/3.0

半球形封头壁厚计算 设计压力 MPa 25 封头内径 mm 200 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1

*注:本表格计算公式参照SY/T 5270-2000,整理者:王遵健,QQ:1643337883

等壁厚计算 最小壁厚 mm 23.5 、σ s/1.6,或参照右图 σb 410 最小许用应力计算 σs 245

用于:支管内径/主管内径≥0.5) 强度减弱系数 (单筋取0.8、 蝶式取0.9) 0.9 主管壁厚>20 25.6 120.0 38.5 主管最小壁厚 mm 25.6 支管最小壁厚 mm 25.6

注:材料许用应力取下列各值中最小值:σ b/3.0

、σ s/1.6,或参照右图

异径接头壁厚计算 设计压力 MPa 25 异径接头内径 mm 60 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1 、σ s/1.6,或参照右图

注:材料许用应力取下列各值中最小值:σ b/3.0

短接、弯头、压力表接头、管箍等壁厚计算 设计压力 MPa 管件外径 mm 245 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1 、σ s/1.6,或参照右图

注:材料许用应力取下列各值中最小值:σ b/3.0

焊制三通壁厚计算(适用于:支管内径/主管内径≥0.5) 设计压力 MPa 25 主管外径 mm 245 加强型式 厚度 加强筋尺寸 蝶式 高度 单筋 直径 6倍厚度 38.5 支管外径 mm 245 腐蚀裕量 mm 2 主管壁厚≤20 25.6 材料许用应力 MPa 130

压力容器的壁厚计算公式

S壁厚(mm)

1

5.30292599

S壁厚(mm) 10

满足σt≦[σt]

S壁厚(mm)

10

P压力 (kg/cm2) 20.86709806

σt最大允许 应力

(kgf/cm2) 656.5359477

C壁厚附加量 (mm)

S壁厚(mm)

1

2.934235977

S壁厚(mm)

P压力 (kg/cm2)

10 须满足σt≦[σt]

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

C壁厚附加量 (mm)

压力校核

2000

1370

0.85

1

应力校核公

σt=(P(Di+(S-C))/(2(S-C)φ); 必须满足σt≦[σt]

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

Φ 焊缝系数

C壁厚附加量 (mm)

应力校核

10

2000

0.85

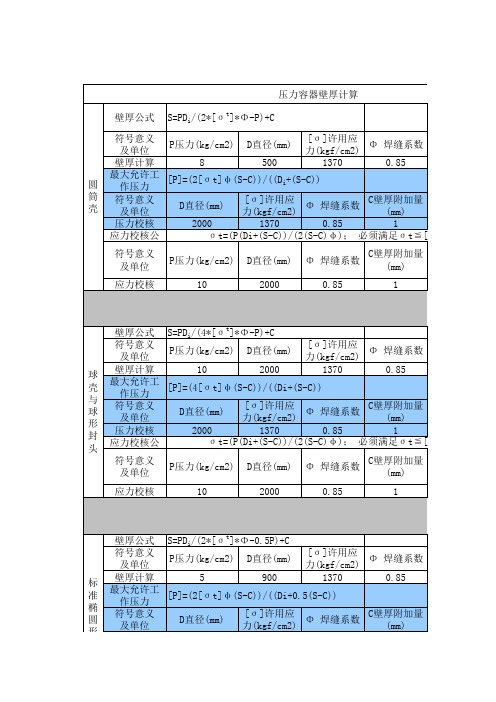

压力容器壁厚计算

壁厚公式 S=PDi/(2*[σt]*Φ-P)+C

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

壁厚计算

8

500

1370

0.85

圆

最大允许工 作压力

[P]=(2[σt]φ(S-C))/((Di+(S-C))

筒 符号意义 壳 及单位

D直径(mm)

S壁厚(mm)

10

10.45697181

σt最大允许 应力

(kgf/cm2) 1310.130719

D直径(mm)

[σ]许用应 力(kgf/cm2)

压力容器厚度计算-6页文档资料

目前,我国压力容器设计依据GB150-98《钢制压力容器》,是国内普遍遵循的原则。

一般情况下,板厚增加,元件强度会提高,但有时板厚增加强度反而降低。

如何按照该标准进行厚度的恰当选取,更好地满足强度需求,对压力容器设计具有重要意义。

GB150-98规定,计算厚度是指按各章公式计算得到的厚度;设计厚度是指计算厚度与腐蚀裕量之和;名义厚度指设计厚度加上钢板厚度负偏差后向上圆整至钢材标准规格厚度,即标注在图样上的厚度;有效厚度指名义厚度减去腐蚀裕量和钢板厚度负偏差。

我们这里讨论的厚度是名义厚度。

从定义中可以看出,名义厚度不包括加工减薄量,元件的加工减薄量由制造单位根据各自的加工工艺和加工能力自行选取,只要保证产品的实际厚度不小于名义厚度减去钢材厚度负偏差就可以。

这样可以使制造单位根据自身条件调节加工减薄量,从而更能主动地保证产品强度所要求的厚度,更切合实际地符合制造要求。

按照GB150-98等国家标准的原则,制造工艺人员要根据图样厚度考虑加工减薄量而增加制造元件的毛坯厚度。

在我国材料标准中,钢板厚度范围变化,钢板的σb、σs也有变化,一般是板厚增加,σb、σs有所降低。

我国压力容器用钢板许用应力随板厚厚度范围增厚而有所降低,因而可能出现虽然有时板厚增加,强度反而降低的现象,尤其是封头,这种现象更明显。

2 实例为了证明上述现象存在,举例如下:首先我们给出常用钢板在不同状态下的强度指标,如下表所示:常用钢板在不同状态下的强度指标表2.1 例1某台储气罐,其封头为标准椭圆形,材质15MnVR,设计内径Di=2000mm,腐蚀裕度C2=1mm,焊缝系数φ=1,设计压力P=2.6MPa,设计温度t=20℃,标准椭圆封头形状系数K=1,侧十图样上封头名义厚度δn=16mm.制造厂选用18mm厚度钢板压制封头,该制造厂压制封头时最大成型减薄量为δx10%,即18x10%=1.8(包含钢板厚度负偏差在内)。

(1)选用18mm厚度钢板压制封头,满足GB150-98设计要求。

压力容器材料壁厚计算器

壁厚公式符号意义及单位P压力(kg/cm2)

壁厚计算

0.3

最大允许工

作压力

符号意义及单位D直径(mm)压力校核

2000

应力校核公符号意义及单位P压力(kg/cm2)

应力校核

0.3

壁厚公式符号意义

及单位P压力(kg/cm2)

壁厚计算10最大允许工

作压力

符号意义及单位D直径(mm)压力校核2000

应力校核公符号意义及单位P压力(kg/cm2)

应力校核

10

圆筒壳

球壳与球形封头

S=PDi/(4*[σt]*Φ[P]=(4[σt]φ(S-C

σt=(

压力容器壁厚

S=PDi/(2*[σt]*Φ[P]=(2[σt]φ(S-C

σt=(P(Di+(S-C))/

壁厚公式符号意义

及单位P压力(kg/cm2)

壁厚计算0.3最大允许工

作压力

符号意义及单位D直径(mm)压力校核10000

应力校核公符号意义及单位P压力(kg/cm2)

应力校核

0.3

黄色根据实际情况输入橙色查表可得知绿色

计算结果

点击打开许用应力表

[P]=(2[σt]φ(S-C

σt=(P(

图例

标准椭圆形封头

S=PDi/(2*[σt]*Φ

点击打开

壁厚附加量表焊缝系数一般。

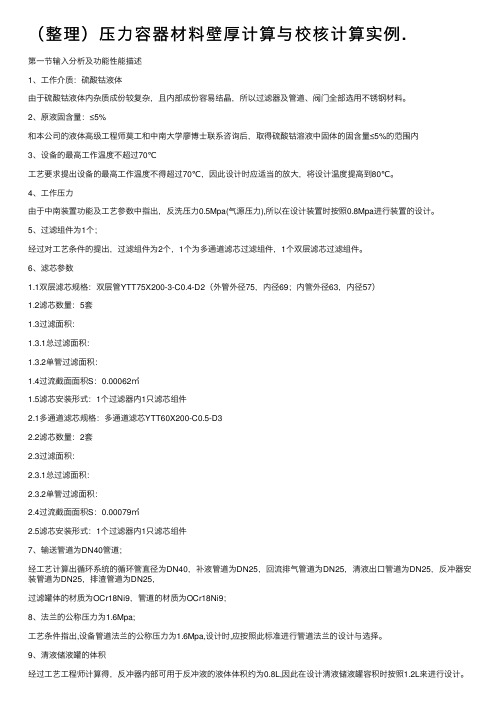

(整理)压力容器材料壁厚计算与校核计算实例.

(整理)压⼒容器材料壁厚计算与校核计算实例.第⼀节输⼊分析及功能性能描述1、⼯作介质:硫酸钴液体由于硫酸钴液体内杂质成份较复杂,且内部成份容易结晶,所以过滤器及管道、阀门全部选⽤不锈钢材料。

2、原液固含量:≤5%和本公司的液体⾼级⼯程师莫⼯和中南⼤学廖博⼠联系咨询后,取得硫酸钴溶液中固体的固含量≤5%的范围内3、设备的最⾼⼯作温度不超过70℃⼯艺要求提出设备的最⾼⼯作温度不得超过70℃,因此设计时应适当的放⼤,将设计温度提⾼到80℃。

4、⼯作压⼒由于中南装置功能及⼯艺参数中指出,反洗压⼒0.5Mpa(⽓源压⼒),所以在设计装置时按照0.8Mpa进⾏装置的设计。

5、过滤组件为1个;经过对⼯艺条件的提出,过滤组件为2个,1个为多通道滤芯过滤组件,1个双层滤芯过滤组件。

6、滤芯参数1.1双层滤芯规格:双层管YTT75X200-3-C0.4-D2(外管外径75,内径69;内管外径63,内径57)1.2滤芯数量:5套1.3过滤⾯积:1.3.1总过滤⾯积:1.3.2单管过滤⾯积:1.4过流截⾯⾯积S:0.00062㎡1.5滤芯安装形式:1个过滤器内1只滤芯组件2.1多通道滤芯规格:多通道滤芯YTT60X200-C0.5-D32.2滤芯数量:2套2.3过滤⾯积:2.3.1总过滤⾯积:2.3.2单管过滤⾯积:2.4过流截⾯⾯积S:0.00079㎡2.5滤芯安装形式:1个过滤器内1只滤芯组件7、输送管道为DN40管道;经⼯艺计算出循环系统的循环管直径为DN40,补液管道为DN25,回流排⽓管道为DN25,清液出⼝管道为DN25,反冲器安装管道为DN25,排渣管道为DN25,过滤罐体的材质为OCr18Ni9,管道的材质为OCr18Ni9;8、法兰的公称压⼒为1.6Mpa;⼯艺条件指出,设备管道法兰的公称压⼒为1.6Mpa,设计时,应按照此标准进⾏管道法兰的设计与选择。

9、清液储液罐的体积经过⼯艺⼯程师计算得,反冲器内部可⽤于反冲液的液体体积约为0.8L,因此在设计清液储液罐容积时按照1.2L来进⾏设计。

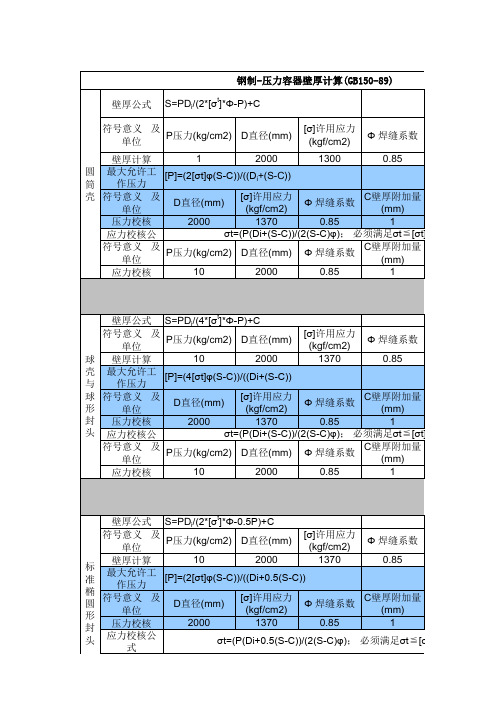

钢制压力容器壁厚计算

标 准 椭 圆 形 封 头

壁厚公式 S=PDi/(2*[σt]*Φ-0.5P)+C [σ]许用应力 符号意义 及 P压力(kg/cm2) D直径(mm) Φ 焊缝系数 (kgf/cm2) 单位 10 2000 1370 0.85 壁厚计算 最大允许工 [P]=(2[σt]φ(S-C))/((Di+0.5(S-C)) 作压力 [σ]许用应力 C壁厚附加量 符号意义 及 D直径(mm) Φ 焊缝系数 (kgf/cm2) (mm) 单位 2000 1370 0.85 1 压力校核 应力校核公 σt=(P(Di+0.5(S-C))/(2(S-C)φ); 必须满足σt≦[σt] 式

[P]=(4[σt]φ(S-C))/((Di+(S-C)) [σ]许用应力 C壁厚附加量 Φ 焊缝系数 (kgf/cm2) (mm) 2000 1370 0.85 1 σt=(P(Di+(S-C))/(2(S-C)φ); 必须满足σt≦[σt] C壁厚附加量 P压力(kg/cm2) D直径(mm) Φ 焊缝系数 (mm) 10 2000 0.85 1 D直径(mm)

P压力 (kg/cm2) 10.433549 σt最大允许应 力(kgf/cm2) 1313.0719

满足σt≦[σt]

C壁厚附加量 S壁厚(mm) (mm) 1 5.30292599

S壁厚(mm) 10 S壁厚(mm) 10

P压力 (kg/cm2) 20.8670981 σt最大允许应 力(kgf/cm2) 656.535948

满足σt≦[σt]

C壁厚附加量 S壁厚(mm) (mm) 1 9.60585198

S壁厚(mm) 10

P压力 (kg/cm2) 10.4569718

压力容器、常压容器钢板壁厚计算选择和标准公式

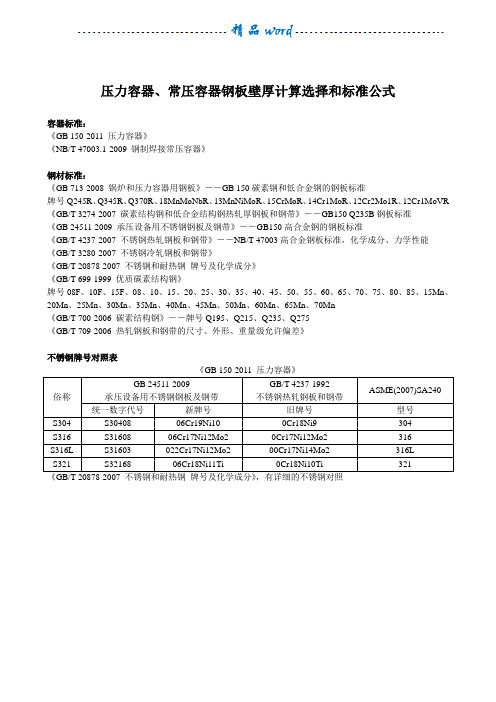

压力容器、常压容器钢板壁厚计算选择和标准公式容器标准:《GB 150-2011 压力容器》《NB/T 47003.1-2009 钢制焊接常压容器》钢材标准:《GB 713-2008 锅炉和压力容器用钢板》--GB 150碳素钢和低合金钢的钢板标准牌号Q245R、Q345R、Q370R、18MnMoNbR、13MnNiMoR、15CrMoR、14Cr1MoR、12Cr2Mo1R、12Cr1MoVR 《GB/T 3274-2007 碳素结构钢和低合金结构钢热轧厚钢板和钢带》--GB150 Q235B钢板标准《GB 24511-2009 承压设备用不锈钢钢板及钢带》--GB150高合金钢的钢板标准《GB/T 4237-2007 不锈钢热轧钢板和钢带》--NB/T 47003高合金钢板标准,化学成分、力学性能《GB/T 3280-2007 不锈钢冷轧钢板和钢带》《GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分》《GB/T 699-1999 优质碳素结构钢》牌号08F、10F、15F、08、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、15Mn、20Mn、25Mn、30Mn、35Mn、40Mn、45Mn、50Mn、60Mn、65Mn、70Mn《GB/T 700-2006 碳素结构钢》--牌号Q195、Q215、Q235、Q275《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量级允许偏差》不锈钢牌号对照表《GB 150-2011 压力容器》俗称GB 24511-2009承压设备用不锈钢钢板及钢带GB/T 4237-1992不锈钢热轧钢板和钢带ASME(2007)SA240 统一数字代号新牌号旧牌号型号S304 S30408 06Cr19Ni10 0Cr18Ni9 304 S316 S31608 06Cr17Ni12Mo2 0Cr17Ni12Mo2 316 S316L S31603 022Cr17Ni12Mo2 00Cr17Ni14Mo2 316L S321 S32168 06Cr18Ni11Ti 0Cr18Ni10Ti 321圆筒直径:钢板卷焊的筒体,规定内径为公称直径。

压力容器筒体厚度计算

80800D0201 70-401/C1

内压圆筒

第 1 页共 1 页 10-3 简 图

执行标准:GB150-1998

设计条件 计算压力pc 设计温度 圆筒内直径Di 材料

试验温度下屈服限σ s(σ

0.2)

2.500 160.00 108.00 不锈钢 305.00

0.2)= 0.2)=

MPa MPa 0.32 1.210 204.79 mm MPa MPa

pT=

试验压力下的应力校核

计算结果

V1.0

圆筒内直径Di

108.00

mm 圆筒名义厚度δ n

1

mm

MPa ° C mm

MPa MPa MPa mm mm mm

试验温度下许用应力[σ ] 120.00 设计温度下许用应力[σ ]t 110 钢板厚度负偏差C1 腐蚀裕量C2 厚度附加量C=C1+C2 焊接接头系数φ 0.18 0.50 0.68 0.85

圆筒厚度计算

圆筒计算厚度δ 碳素钢、低合金钢 高合金钢 圆筒名义厚度δ n δ n=δ +C= δ n=δ min+C2= 1.46 mm

圆筒最小厚度δ min

δ min≥3 δ min≥2

2.14

mm 取δ min=

mm

1

mm

mm 取大者圆整值δ n= mm

1.00 mmΒιβλιοθήκη 1.50压力试验时的应力校核

压力试验类型 试验压力下圆筒的许用应力[σ ]T 圆筒有效厚度δ e 试验压力pT

试验压力下圆筒的应力σ

T

液压试验 液压试验 气压试验 δ e=δ n-C= [σ ]T=0.9φ σ s(σ [σ ]T=0.8φ σ s(σ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、设计压力(design pressure)

(1)相关的基本概念(除了特殊注明的,压力均指表压力)

✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压

力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,

直立进行水压试验的压力和卧置时不同;

②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不

同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。

✧设计压力指设定的容器顶部的最高压力,与相应的设计温度一起

作为设计载荷条件,其值不低于工作压力。

①对最大工作压力小于0.1Mpa 的内压容器,设计压力取为

0.1Mpa;

②当容器上装有超压泄放装置时,应按“超压泄放装置”的计算方法规定。

③对于盛装液化气体的装置,在规定的充满系数范围内,设计压

力由工作条件下,可能达到的最高金属温度确定。

(详细内容,

参考GB150-1998,附录B(标准的附录),超压泄放装置。

)

✧计算压力P C是GB150-1998 新增加的内容,是指在相应设计温度

下,用以确定元件厚度的压力,其中包括液柱静压力,当静压力值

小于5%的设计压力时,可略去静压力。

①注意与GB150-1989 对设计压力规定的区别;

《钢制压力容器》规定设计压力是指在相应设计温度下,用以确定容器壳壁计算厚度的压力,亦是标注在铭牌上的设计压力,取略高或等于最高工作压力。

当容器受静压力值大于5%设计压力时,应取设计压力与液柱静压力之和进行元件的厚度计算。

使许多设计人员误将设计压力和液柱静压力之和作为容器的设计压力。

②一台设备的设计压力只有一个,但受压元件的计算压力在不同部位可能有所变化。

③计算压力在压力容器总图的技术特性中不出现,只在计算书中出现。

4、设计温度(Design temperature)

设计温度是指容器在正常工作情况下,在相应的设计压力下,设定的受压元件的金属温度。

主要用于确定受压元件的材料选用、强度计算中材料的力学性能和许用应力,以及热应力计算时设计到的材料物理性能参数。

●设计温度不得低于元件金属在工作状态可能达到的最高温度;

●当设计温度在0℃以下时,不得高于元件金属可能达到的最低温度;

●当容器在各部分工作状态下有不同温度时,可分别设定每一部分的设计温度;

5、许用应力(Maximum allowable stress values)

许用应力是以材料的极限应力除以适当的安全系数,在设计温度下的许用应力的大小,直接决定容器的强度,GB150-1998 对钢板、锻件、紧

固件均规定了材料的许用应力。

表3 钢制压力容器中使用的钢材安全系数

6、焊接接头系数(Joint efficiency)的影响

(1)焊接接头的影响

焊接接头是容器上比较薄弱的环节,较多事故的发生是由于焊接接头金属部分焊接影响区的破裂。

一般情况下,焊接接头金属的强度和基本金属强度相等,甚至超过基本金属强度。

但由于焊接接头热影响区有热应力存在,焊接接头金属晶粒粗大,以及焊接接头中心出现气孔和未焊透缺陷,仍会影响焊接接头强度,因而必须采用焊接接头强度系数,以补偿焊接时可能产生的强度消弱。

焊接接头系数的大小取决于焊接接头型式、焊接工艺以及焊接接头探伤检验的严格程度等。

(2)焊接接头系数的选取:由接头形式和无损探伤的长度确定

●双面焊对接接头和相当于双面焊的全焊透对接接头:

100%无损探伤,φ=1.00;局部无损探伤,φ=0.85;

●单面焊的对接接头,沿焊接接头根部全长具有紧贴基本金属的垫板:

100%无损探伤,φ=1.00;局部无损探伤,φ=0.8;

●无法进行探伤的单面焊环向对接焊缝,无垫板:φ=0.6;

第二节内压容器筒体与封头厚度的设计

1、内压圆筒(cylindrical shell)的厚度设计

(1)理论计算厚度δ(required thickness)

GB150-1998 定义:按各章公式计算得到的厚度,为能安全承受计算

压力P C (必要时尚需计入其他载荷)。

内压圆筒壁内的基本应力是薄膜应力,由第三强度理论可知薄膜应力的强度条件为:

t r ][3σσσθ≤= ,t r PD ][23σδ

σ≤= (1)

式中: t ][σ--制造筒体钢板在设计温度下的许用应力;

考虑到焊接接头的影响,公式(1)中的许用应力应使用强度可能较低的焊接接头金属的许用应力,即把钢板的许用应力乘以焊缝系数。

φσδ

σt r PD ][23≤=,则有:i t PD 2[]δσφ≥ 式中D 为中径,当壁厚没有确定时,则中径也是待定值,利用D=D i +δ则有:

c i

t c P D =2[]-P δσφ

(2)

公

式(2)一般被简化为:c i t P D =2[]δσφ (3)

(2)设计壁厚d δ(design thickness ) 计算壁厚δ与腐蚀余量C 2之和称为设计壁厚。

可以将其理解为同时满足强度、刚度和使用寿命的最小厚度。

2d C δδ=+

(4)

C 2为腐蚀裕度 根据介质对选用材料腐蚀速度和设计使用寿命共同考

虑。

C 2=k· a, mm ;

k —腐蚀速度(corrosion rate ),mm/a ; a —设计年限(desired life time )。

对碳素钢和低合金钢,C 2≥ 1mm ;对于不锈钢,当介质腐蚀性能极微

时,取C 2=0。

(3)名义厚度d δ(normal thickness ) 设计厚度d δ加上钢板负偏差C 1后向上圆整至刚才标准规格的厚度,即标注在设计图样上的壳体厚度。

1n d C δδ=+∆+

(5)

C 1—钢板负偏差。

任何名义厚度的钢板出厂时,都允许有一定的负偏差。

钢板和钢管的负偏差按钢材标准的规定。

当钢板负偏差不大于0.25mm ,且不超过名义厚度的6%时,负偏差可忽略不计。

表4 钢板负偏差值

(4) 有效厚度e δ

名义厚度n δ减去腐蚀裕量和钢材厚度负偏差,从性质上可以理解为真

正可以承受介质压强的厚度,成为有效厚度。

数值上可以看作是计算厚度加上向上钢材圆整量。

12e n C C δδ=--

(6)

厚度系数β:圆筒的有效厚度和计算厚度之比称为圆筒的厚度系数。

(5)最小厚度min δ

为满足制造、运输及安装时刚度要求,根据工程经验规定的不包括腐蚀裕量的最小壁厚。

○

1碳素钢和低合金钢制造的容器,最小壁厚不小于3mm ; ○2高合金钢制容器,(如不锈钢制造的容器),最小壁厚不小于2mm 。

当筒体的计算厚度小于最小厚度,应取最小厚度作为计算厚度,这时筒体的名义厚度可以分为两种不同的情况分别计算。

(1)

当min 1->C δδ,n min 2=+C +,()δδ∆∆可以等于零 (2) 当min 1-C δδ<时,必须考虑钢板负偏差,n min 21=+C +C +δδ∆

表5 钢板的常用厚度表

表6 几种厚度之间的相互关系

2、内压球壳(sphere )的厚度设计

球壳的任意点处的薄膜应力均相同,且m σσθ=,根据薄膜应力第三强

度条件: []4t r PD θσσσφδ==

≤ 采用内

径表示:, 4[]4[]c i c i c P D P D mm P δδσφσφ

==-或者简化为 (7)

其他的厚度计算与筒体一样。

3、内压封头的厚度设计

(1)半球形封头(hemispherical head )

半球形封头的厚度采用球壳的壁厚设计公式进行计算。

图1 半球形封头示意图 图2 椭圆形封头示意

图

(2)标准椭圆形封头(ellipsoidal head )

如图所示,由半个椭球和一段高为h 0的圆筒形筒节(称为直边)构成,封头曲面深度4

i D h =,直边高度与封头的公称直径有关。

表7 封头的直边高度/㎜

对于标准椭圆封头,最大的薄膜应力位于椭球的顶部,大小和圆筒的环向应力完全相同,其厚度和圆筒形的计算一样。

但是和下面的GB150-1998 规定的不太一样,主要是因为在简化是产生的,影响不大。

K 2[]0.5c i

t c p D p δσφ=-

(8)

K 为椭圆封头形状系数,⎥⎦

⎤⎢⎣⎡+=2)2(261i i h D K 标准椭圆封头为K=1.0

应当注意,承受内压时椭圆封头的赤道处为环向压缩应力,为了避免失稳,规定标准椭圆的计算厚度不得小于封头内径的0.15%。

希望以上资料对你有所帮助,附励志名言3条:

1、有志者自有千计万计,无志者只感千难万难。

2、实现自己既定的目标,必须能耐得住寂寞单干。

3、世界会向那些有目标和远见的人让路。