带式输送机-设计计算说明书模板

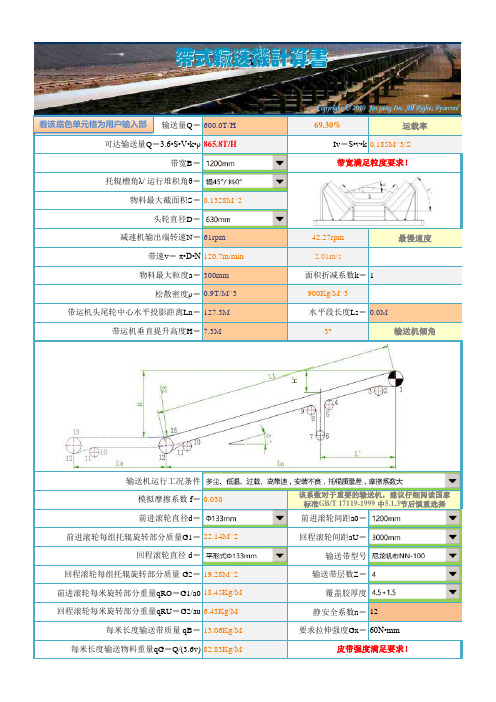

带式输送机计算书

7.14

8.98

10.43 12.5 14.18

1

1

0.3

V型托辊Φ 辊轮型号有 辊轮型号有

108mm

误

误

9.54

辊轮型号 有误

13.44

辊轮型号 有误

2

2

0.35

平形式Φ 辊轮型号有 辊轮型号有

133mm

误

误

13.54

16.09 19.28 21.83

3

3

0.4

V型托辊Φ 辊轮型号有 辊轮型号有

133mm

误

误

误

27.21

31.59

34.92

2000mm

7

回程滚轮旋转部分质量G2

2400mm

辊径

500

650

800

1000 1200 1400

3000mm Φ63.5mm

3.27

辊轮型号有 辊轮型号有 辊轮型号 辊轮型号 辊轮型号

误

误

有误 有误 有误

Φ76mm

4.41

5.01

辊轮型号有 辊轮型号 辊轮型号 辊轮型号

300

1.31

400

1.25

500

1.2

600

1.17

700

1.14

800

1.12

900

1.1

1000

1.09

1500

1.06

2000

1.05

2500

1.04

5000

1.03

7

1

摩擦系数μ

围包角/°

0.05

1

0.05

0.1

2 170.0°

1.16

带式输送机-设计计算说明书模板

带式输送机-设计计算说明书模板机械设计课程设计设计计算说明书设计题⽬:带式输送机传动装置设计设计者:BBB学号: CCC专业班级:机械X X X X 班指导教师:余庆玲完成⽇期: 2016年⽉⽇北京交通⼤学海滨学院⽬录(注意:⽬录插⼊,最终⾃动⽣成如下⽬录,字体,五号宋体,⾏距1.5倍)⼀课程设计的任务……………………………………………………?⼆电动机的选择………………………………………………………?三传动装置的总传动⽐和分配各级传动⽐…………………………?四传动装置的运动和动⼒参数的计算………………………………五传动零件的设计计算………………………………………………六轴的设计计算……………………………………………………七滚动轴承的选择和计算……………………………………………⼋键连接的选择和计算………………………………………………九联轴器的选择………………………………………………………⼗减速器箱体的结构设计……………………………………………⼗⼀润滑和密封的选择…………………………………………………⼗⼆设计总结…………………………………………………………⼗三参考资料…………………………………………………………⼀、课程设计的任务1.设计⽬的课程设计是机械设计课程重要的教学环节,是培养学⽣机械设计能⼒的技术基础课。

课程设计的主要⽬的是:(1)通过课程设计使学⽣综合运⽤机械设计课程及有关先修课程的知识,起到巩固、深化、融会贯通及扩展有关机械设计⽅⾯知识的作⽤,树⽴正确的设计思想。

(2)通过课程设计的实践,培养学⽣分析和解决⼯程实际问题的能⼒,使学⽣掌握机械零件、机械传动装置或简单机械的⼀般设计⽅法和步骤。

(3)提⾼学⽣的有关设计能⼒,如计算能⼒、绘图能⼒以及计算机辅助设计(CAD)能⼒等,使学⽣熟悉设计资料(⼿册、图册等)的使⽤,掌握经验估算等机械设计的基本技能。

2.设计题⽬:带式输送机传动装置的设计已知条件:每⽇两班制⼯作,传动不逆转,有轻微冲击,输送带速度允许误差为±5%。

带式输送机设计说明书

(机械设计课程设计)设计说明书(带式输送机)起止日期:XXXX年12 月20 日至XXXX 年 1 月8 日学生姓名班级学号成绩指导教师(签字)机械工程学院XXXX年1 月8 日目录机械设计基础课程设计任务书 (1)一、传动方案的拟定及说明 (3)二、电动机的选择 (3)三、计算传动装置的运动和动力参数 (4)四、传动件的设计计算 (6)五、轴的设计计算 (15)六、滚动轴承的选择及计算 (23)七、键联接的选择及校核计算 (26)八、高速轴的疲劳强度校核 (27)九、铸件减速器机体结构尺寸计算表及附件的选择 (30)十、润滑与密封方式的选择、润滑剂的选择 (31)十一.心得体会................... ................... . (32)十二.参考资料目录................... ................... (33)XX大学课程设计任务书2010—2011 学年第 1 学期学院(系、部)专业班级课程名称:机械设计课程设计设计题目:带式传动输送机完成期限:自2010 年12月20 日至2011 年 1 月8 日共 3 周指导教师(签字):年月日系(教研室)主任(签字):年月日题目名称带式运输机传动装置学生学院专业班级姓名学号一、课程设计的内容设计一带式运输机传动装置(见图1)。

设计内容应包括:传动装置的总体设计;传动零件、轴、轴承、联轴器等的设计计算和选择;减速器装配图和零件工作图设计;设计计算说明书的编写。

图2为参考传动方案。

二、课程设计的要求与数据已知条件:1.运输带工作拉力: F = 700 kN;2.运输带工作速度:v = 2.5 m/s;3.卷筒直径: D = 320 mm;4.使用寿命:8年;5.工作情况:两班制,连续单向运转,载荷较平稳;6.制造条件及生产批量:一般机械厂制造,小批量。

三、课程设计应完成的工作1.减速器装配图1张;2.零件工作图2张(轴、齿轮各1张);3.设计说明书1份。

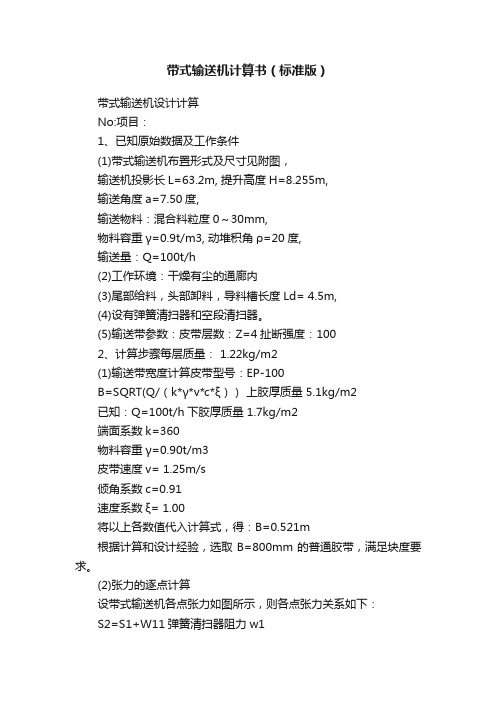

带式输送机计算书(标准版)

带式输送机计算书(标准版)带式输送机设计计算No:项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=63.2m, 提升高度H=8.255m,输送角度a=7.50度,输送物料:混合料粒度0~30mm,物料容重γ=0.9t/m3, 动堆积角ρ=20度,输送量:Q=100t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld= 4.5m,(4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:1002、计算步骤每层质量: 1.22kg/m2(1)输送带宽度计算皮带型号:EP-100B=SQRT(Q/(k*γ*v*c*ξ))上胶厚质量 5.1kg/m2已知:Q=100t/h下胶厚质量 1.7kg/m2端面系数k=360物料容重γ=0.90t/m3皮带速度v= 1.25m/s倾角系数c=0.91速度系数ξ= 1.00将以上各数值代入计算式,得:B=0.521m根据计算和设计经验,选取B=800mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22S4=S3+W23空载段运行阻力w2S5=k2*S44S6=k3*S55S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6 承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=800N带入⑴ 得:S2=S1+W1=S1 +800查表,改向滚筒阻力系数k1= 1.02带入⑵ 得:S3=k1*S2= 1.02S1 +816空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018少量尘埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=4~6,取Z= 4.00层EP-100上下胶层厚 4.5+1.5mm,得qm=9.34kg/mq0=q m*g=92N/m查表,得G"=11.0kg下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=36N/m查表,得w"=0.035L1=41.837m, H1=5.842m头轮至垂直拉紧中心带入上式得:(适用于向上输送)螺旋及车式输入投影W2=-348N带入⑶ 得:S4=S3+W2= 1.02S1 +468查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0垂直拉紧选1.03带入⑷ 得:S5=k2*S4= 1.05S1 +482查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0垂直拉紧选1.04带入(5)得:S6=k3*S5= 1.09S1 +501查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0垂直拉紧选1.03带入(6)得:S7=k4*S6= 1.13S1 +516空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=92N/m,q"=36N/m查表,得w"=0.035L=21.363m, H=2.413m拉紧中心至尾轮的投W3=-126N空段清扫器阻力W4:W4=200B=160N带入(7)得:S8=S7+W3+W4= 1.13S1 +550查表,改向滚筒阻力系数k5= 1.02带入(8)得:S9=k5*S8= 1.15S1 +561查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.19S1 +584导料槽阻力W5:已知导料槽长度l= 4.5mW5=(16*B*B*γ+70)*l=356N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=218N/m所以: W6=17N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=92N/m查表,得G'=11kg上托辊间距l0'= 1.2m 因此,得:q'=G'*g/l0'=90N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=63.200H2=8.255带入上式得:W7=3563N带入(10)得:S n=S10+W5+W6+W7= 1.19S1 +4521根据式:S n=S1*eμα采用胶面滚筒α=200°μ=0.35,查表得eμα= 3.39带入上式得:S n= 3.39S1联立(10)式,则:3.39S1 = 1.19S1 +4521因此:S1 =2058NS n =6978N各点张力:S2=S1+W1=2858NS3=k1*S2=2916NS4=S3+W2=2567NS5=k2*S4=2644NS6=k3*S52750NS7=k4*S62833NS8=S7+W3+W4=2867NS9=k5*S8=2924NS10=k6*S9=3041N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*H L3=44.4m,H3=0mw8=708.9478NS11=S10+W8=3750NR2≥ 1.5*S11/(qm*g)=61.43127m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=19.26364m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000= 6.1k W电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=8.2k W根据计算和设计经验,电动机选型为:额定功率为:15k W组合号为:(4)胶带核算求得胶带最大张力为6978N查表当B=800mm,Z=4层时,胶带最大允许张力为26667N所以满足最大张力要求。

带式输送机计算书(带张力计算)

kg, n= 2

10.727

kg/m

10.727 kg/m

⑶ 辊子旋转转速:

n=

30×ν/(3.14×r)

mm, a0--上托辊组间距;au =

3.00

带速v: 辊子半径r

= 359.00 rpm

2.50

0.0665

⒑ 上下胶带模拟阻力系数:

ω=

0.0220

⒒ 胶带与传动滚筒之间的摩擦系数: μ= 0.3500

7.滚筒组:

(1)头部传动滚筒

D≥ Cod

= 0.648

m

式中:

绳芯厚 度d=

0.0072

m

Co=

90

传动滚筒直径D=

1000

mm

(2)尾部及主要改向滚筒直径

=

Φ

8.托辊组:

800 mm

⑴ 重载段:采用35°槽角托辊组,

辊子直径=Φ 133 mm

辊子轴承型号:

4G305 ,

查表单个上辊转动部分质量qr0'= 10.37 qr0= nqr0'/a0=

28.48 10.73 190.00

0.0164

0.35

8.拉紧行程

G= 6414.33

kg

= 62.92 KN

(该值仅供 参考)

帆布带

尼龙带Leabharlann 钢丝绳带LL≥ L(ε+ε1)+ln

= 13.34

m

式中: ε ε1 ln

0.010 0.001 2.000

0.020 0.001 2.000

0.003 0.001 2.000

S= 0.458

m2

带式输送机课程设计说明书

机械设计课程设计设计题目带式运输机传动装置内装1、减速器装配图一张;2、零件工作图2张(中间轴上的大齿轮和轴);3、箱座零件工作图一张4、设计计算说明书一份机械工程系(院)班设计者学号指导老师完成日期目录一、设计任务书-----------------------------------------2二、传动方案分析---------------------------------------2三、电动机的选择计算-----------------------------------3四、总传动比的确定和各级传动比的分配-------------------3五、运动和动力参数的计算-------------------------------3六、传动零件的设计-------------------------------------4七、轴的设计和计算------------------------------------13八、滚动轴承的选择和计算------------------------------18九、键连接的选择和计算--------------------------------19十、联轴器的选择和计算--------------------------------20十一、润滑和密封的说明--------------------------------21 十二、拆装和调整的说明--------------------------------21 十三、减速箱体的附件的说明----------------------------21 十四、设计小节----------------------------------------22 十五、参考资料----------------------------------------22 一、设计任务书课程设计的题目:带式运输机传动装置(二级斜齿轮展开式)(1)传动示意图:(2)输送带的牵引力F=5KN ,输送带的速度υ=2.0m/s滚筒的直径D=500mm(3)工作条件及设计要求:工作环境室内,灰尘较大,环境最高温度35度,连续单向运转,工作载荷稳定,工作寿命为8年,每年300个工作日,每日工作16小时。

带式输送机计算书

一、原始参数注:所有基本参数由使用单位提供1ρ=0.9t/m³α=25º2Q=1200t/h1个3胶带机分段特征(自头部起)L1=40m δ1=-2.5ºLh1=39.96m H1=-1.7m L2=90m δ2=-7.1ºLh2=89.31m H2=-11.1m L3=300m δ3=-9.2ºLh3=296.1m H3=-48m L4=625mδ4=0ºLh4=625mH4=0m L5=1145m δ5=-1.8ºLh5=1144mH5=-36m2200m9.2º-96.8m二、自定义参数1B=1200mm =1.2m2V=2.5m/s3IV=Svk 0.37m³/s Im=Svk ρ0.333t/s =333kg/sQ=式中:=上托辊槽型角度λO=35º=1398t/h下托辊槽型角度λU=0ºQ'=1200t/h 胶带上物料最大截面积S=㎡实际运量小于理论运量,满足输送要求倾斜输送机面积折减系数K=0.9641层22mm8+8mm31.8kg/㎡2000N/mmq B =38.16kg/m5q G =Q /(3.6v)q G =1200/(3.6×2.5)q G =133kg/m6滚筒直径6.1传动滚筒直径D≥Cd 725式中:传动滚筒最小直径D=800mm145初选传动滚筒直径D=1000mm 传动滚筒直径满足要求5mm6.2改向滚筒直径D=800mm77.135°159mm10.95kg输送能力钢绳直径d=托辊选型重载段采用槽型托辊组托辊直径Ф轴承型号G306/C4上托辊旋转部分质量G 1=钢丝绳芯带ST2000每米输送带质量物料质量≥145×5≥系数C=0.17975初选输送带类别型号胶带层数厚度覆盖胶厚重量抗拉强度Gx=Q/3600=1200/3600=理论运输量3600Svk ρ3600×0.17975×2.5×0.96×0.9实际运输量总提升高度H=胶带宽度:运行速度:理论运量:=Q/3600ρ=1200/(3600*0.9)=第二段第三段第四段第五段总输送长度L=最大倾角|δ|=名称长度倾角水平输送距离提升高度第一段运输物料:原煤堆积密度:动堆积角:运输能力:总运量给料点数量:31.2m27.38kg/m7.20°平行托辊组159mm26.56kg13m 8.85kg/m7.3辊子旋转速度n===300.3rpm辊子旋转速度小于600,满足要求7.4辊子载荷校核7.4.1P O =式中:=0.8×1.2×9.81×(333/2.5+38.16)辊子载荷系数e=0.8=1614辊子额定载荷P oe =5420N 辊子静载荷满足要求7.4.2P U =式中:=1×3×9.81×38.16辊子载荷系数e=1=1123辊子额定载荷P ue =1850N 辊子静载荷满足要求7.4.3P O’=式中:=1613.799936×1.2×1.32×1.15 1.2=29401.32辊子额定载荷P oe =5420N 辊子动载荷满足要求1.157.4.4P U’==1123.0488×1.2×1.15=1550辊子额定载荷P oe =1850N 辊子动载荷满足要求8托辊模拟阻力系数938机头机尾各设置组过渡托辊组,每个落料点设置组缓冲托辊组。

毕业设计73带式传输机设计计算说明书01

n筒=60×1000VБайду номын сангаасπD

=60×1000×2.4/π×320

=143.3r/min

按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~6。取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~24。故电动机转速的可选范围为n’d=I’a×

n筒=(6~24)×143.3=859.8~3439.2r/min

设计任务书:

工作条件:

题目编号

工作年限

载荷性质

运输带速允许误差

滚筒效率

工作班制

B13

12

载荷变动微小

6 %

0.88

3

技术数据:

输送带速度V(m/s)

滚筒直径D(mm)

滚筒圆周力F(N)

2.4

320

4500

目录

一、传动方案拟定…………….……………………………….3

二、电动机的选择……………………………………….…….3

由课本P51图3-28得:选用SPZ型V带

(考虑到带传动是真个机组中的易损环节,其故障将影响真个机组,而且相对着个机组而言,带传动的成本微不足道,故选窄V带)

(2)确定带轮基准直径dd1,dd2。并验算带速。

推荐的小带轮基准直径为112~160mm

则取dd1=125mm

dd2=(1-ε)n1/n2·dd1=0.98×1460/608×125=294mm

九、联轴器的选择………..……………………………………19

十、附件的选择……….………………………….……………19

十一、润滑与密封………..……………………………………20

十二、设计小结………..………………………………………21

带式输送机计算书(标准版)(1)

胶带输送机设计计算No:71.06(1)带式输送机布置形式及尺寸见附图Lh=1600H=11.971m倾角а=8(2) 输送物料:原煤粒度0~25mmγ=2t/m3动堆积角ρ=20(3) 输送量:Q=1200t/h(4)工作环境:干燥有尘的通廊内(5)尾部给料导料槽长度l=6m(6)头部卸料弹簧清扫器空段清扫器2、计算步骤(1)输送带宽度计算B=SQRT(Q/(k*γ*v*c*ξ))Q=1200t/hk=360γ= 2.00t/m3v= 3.15m/sc= 1.20ξ= 1.0将以上各数值代入计算式,得:B=0.664015894m根据计算和设计经验,选取B=1200mm的普通胶带,满足块度要求3.输送带层数计算输送带层数Z=(F1max*n)/(B*σ)稳定工况下输送带最大张力F1max稳定工况下输送带静安全系数n棉帆布输送带:n=8~9;层数少,接头效率低可大于此值尼龙、聚酯帆布带:n=10~12;使用条件恶劣及要求特别安全时应大于124.功率计算简易算法N0=(k1*Lh*v+k2*Lh*Q±0.00273Q*H)*k3*k4+ΣN'N0-传动滚筒轴功率(kW)k1*Lh*v-输送带及托辊传动部分运转功率(kW)k1-空载运行功率系数k1=0.022Lh-输送机水平投影长度(m)Lh=1600v-带速(m/s)v= 3.15k2*Lh*Q-物料水平运输功率(kW)k2-物料水平运行功率系数k2=10.89*0.00001Q-输送量(t/h)Q=12000.00273Q*H-物料垂直提升功率(kW)H-输送机垂直提升高度(m)H=11.971k3-附加功率系数k3= 1.16k4-卸料车功率系数k4=1无卸料车时k4=1有卸料车时光面滚筒k4=1.16胶面滚筒k=1.11N'-犁式卸料器及导料槽长度超过3米时的附加功率(kW)犁式卸料器附加功率(kW)犁式卸料系数λ1=0犁式卸料器个数n=0带宽500 650 800 1000 1200 1400系数λ1=0.3 0.4 0.5 1.0 -- --导料槽附加功率(kW)导料槽系数λ2=0.12导料槽长度L=6-3带宽500 650 800 1000 1200 1400 系数λ2=0.08 0.08 0.08 0.10 0.115 0.18ΣN'=0.345N0=416.9995954kWN=555.9994605kW。

带式输送机计算设计说明书

======带式输送机计算设计说明书======文件名称:输渣皮带.sms2012年02月03日11:31:55设计单位:河北宏达输送机制造有限公司项目名称:苏丹项目工程名称:水利工程---------------------------------------一. 原始参数:===主功能节===设计种类=普通带式输送机设计===标准节===基本标准=DTII(A) 头架标准=DTII(A) 尾架标准=DTII(A) 拉紧装置标准=DTII(A) 中间架及支腿标准=DTII(A)导料槽标准=DTII(A) 头部护罩及漏斗标准=DTII(A) 卸料车及专用中间架标准=DTII(A) 卸料器标准=DTII(A)驱动装置标准=DTII(A) 传动滚筒标准=DTII(A) 改向滚筒标准=DTII(A) 上托辊标准DTII(A) 下托辊标准=DTII(A)===物料参数节===物料名称=炉渣松散密度=0.9 安息角=25 最大块度=80 输送量=500 工作条件选择(确定模拟摩擦系数f)=2运行条件选择(确定传动滚筒和橡胶带之间的摩擦系数μ)=1 物料粒度(确定冲击系数fd)=2 工作条件(确定托辊阻力系数)=1工况条件(确定工况系数fa)=1 工作条件(确定输送带系数)=1 物料特征(确定橡胶输送带覆盖胶的厚度)=1 橡胶输送带覆盖胶的厚度(上)=0橡胶输送带覆盖胶的厚度(下)=0 运行条件(确定运行系数fs)=3===主参数参数节===带宽=1200 速度=2 头轮(传动滚筒)直径=800 尾轮(改向滚筒)直径=630 拉紧方式=中部垂直重锤拉紧传动滚筒头架型式=角形改向滚筒尾架型式=角形中间架种类=轻中型中间架支腿种类=轻中型传动滚筒形式=胶面传动滚筒胶面形式=菱形改向滚筒形式=胶面===几何参数节===输入方式=普通简易输入方式工艺布置形式=凹弧输送方向=由右至左尾部带面倾角=0 头轮顶部实际高度=1500尾轮顶部实际高度=1500 尾部地基标高=0 头部地基标高=11415 水平投影长度=258000 带面到通廊地基高度=1200弧起点到尾轮中心距离=185000 斜廊起点到尾架最小距离=185000 斜廊终点到头架最小距离=1500 弧段数量=1弧半径=20000 设置双折线否=否===输送带参数节===输送带种类=聚酯带输送带规格=EP-200 扯断强度=200 每层厚度=1.1 每层质量=1.6 层数=6 上胶厚=4.5下胶厚=1.5 带厚=0 钢丝绳最大直径=0 钢丝绳间距=0===尾部(拉紧)参数节===中部垂直重锤拉紧支架到头架距离=15000 中部垂直重锤拉紧支架基础标高=5000 中部垂直重锤拉紧支架地脚凸台高度=0垂直重锤拉紧装置形式=箱式===头架参数节===头架类型=0 有无漏斗=有头部漏斗形式=普通有无衬板=有===驱动参数节===驱动所在位置=1 驱动方式=电机-减速器系统驱动电机-减速器类型=Y-DBY/DCY 电机-减速器位置(布置形式)=左侧里边采用耦合器否=是设置逆止器否=是设置制动器否=是传动效率=0.88 启动系数=1.5 滚筒驱动形式=头部单滚筒驱动第1驱动滚筒电机数量=1===托辊参数节===上托辊形式=槽形(35度) 上托辊直径=133 下托辊形式=平形下托辊直径=133===落料参数节===落料点个数=1 每处落料点宽度=500 每处落料点间距=4500===导料槽节===布置形式=随落料点自动设置矩形口===缷料参数节===缷料方式=普通头部缷料卸料器类型=电动(气动) 卸料器个数=1 每个卸料器形式=单侧(左) 卸料器间距=5000卸料车形式=普通卸料车=双侧距头轮最小距离==5000 距头轮最大距离==10000===柱标参数节===纵向柱标数量=0 横向柱标(尾部)数量=0 横向柱标(头部)数量=0===计算参数节===模拟摩擦系数=0.03 传动滚筒和输送带间摩擦系数=0.35 托辊和输送带间摩擦系数=0.35 物料和输送带间摩擦系数=0.6物料和导料档板间摩擦系数=0.7 输送带和清扫器间摩擦系数=0.6 清扫器和输送带之间的压力=100000 输送带安全系数=13运行系数=1.2 冲击系数=1.04 工况系数=1.1 基础荷载系数(尾部)=1.2 基础荷载系数(中部)=1.2 基础荷载系数(头部)=1.2基础荷载系数(驱动部分)=1.2===厂房标识节===标注荷载否=是设置主厂房标识否=否设置基础厂房标识否=否===价格节===产生价格否=否-------------------------------------二. 计算过程:===输送带上最大的物料横截面积S===已知条件:托辊槽角=35 运行堆积角=25S=0.18 m3(注:查表获得)===输送能力===已知条件:最大截面积S=0.18 带速v=2 物料密度ro=900 倾斜系数k=0.99(查表获得) 最大输送能力IvMax=S*v*k=0.356 m3/s最大输送能力ImMaxMax=Iv*ro=320.225 kg/s最大输送能力QMax=3.6*ImMax=1152.811 t/h实际输送量Q=500 t/h实际输送量Im=Q/3.6=138.889 kg/s实际输送量Iv=Im/ro=0.154 m3/s===输送带宽度===已知条件:最大截面积S=Q/(3.6*v*k*ro)=0.0779 托辊槽角lanbuta=35 运行堆积角sita=25计算输送带宽度B=0.8m===计算圆周驱动力-FH(主要阻力)===已知条件:模拟摩擦系数f=0.03 输送机长度(头尾滚筒中心距)L=258.249m 重力加速度g=9.81m/s2 输送机在运行方向上的倾斜角deta=2.5334度输送机承载分支托辊间距ao=1.2m 输送机回程分支托辊间距au=3m 承载分支或回程分支每米输送带质量qB=19.536kg/m每米输送物料的质量qG=69.444kg/m 输送机承载分支托辊旋转部分质量qRO=18.45kg/m 输送机回程分支托辊旋转部分质量qRU=6.427kg/m承载分支每组托辊旋转部分质量G1=22.14kg 回程分支每组托辊旋转部分质量G2=19.28kg 托辊前倾角epsl=1.383度计算主要阻力FH=f*L*g*(qRO+qRU+(2*qB+qG)*cos(deta))=10130.16N===计算系数C(附加阻力)===已知条件:附加长度L0=90m 输送机长度(头尾滚筒中心距)L=258.249m系数C(附加阻力)=(L+L0)/L=1.349===计算圆周驱动力-附加阻力FN===已知条件:附加阻力FN=0N===计算圆周驱动力-主要特种阻力Fs1===已知条件:槽形系数Cep=0.43 托辊与输送带间的摩擦系数mu0=0.35 装有前倾托辊的输送机长度Le=258.249m 承载分支或回程分支每米输送带质量qB=20kg/m 每米输送物料的质量qG=69.444kg/m 重力加速度g=10m/s2 输送机在运行方向上的倾斜角deta=2.533度托辊前倾角epsl=1.383度托辊前倾的摩擦阻力Fep=Cep*mu0*Le*(qB+qG)*g*cos(deta)*sin(epsl)=818.21N已知条件:物料与导料栏板间的摩擦系数mu2=0.7 输送能力Iv=0.154m3/s 被输送散状物料的堆积密度ro=900kg/m3导料栏板(导料槽)的长度l=2m 输送带速度v=2m/s 导料栏板间的宽度b1=0.73m导料槽拦板间的摩擦阻力Fgl=mu2*Iv*Iv*ro*g*l/(v*v*b1*b1)=138.097N主要特种阻力Fs1=Fep+Fgl=956.307N===计算圆周驱动力-附加特种阻力Fs2===已知条件:清扫器个数n3=5 输送带清扫器与输送带的接触面积A=0.012 m2 输送带清扫器与输送带间的压力P=100000 N/m2输送带清扫器与输送带间的摩擦系数mu3=0.6 输送带宽度B=1.2 m 犁式卸料器的阻力系数或刮板清扫器的阻力系数ka=1500N/m犁式卸料器个数na=0输送带清扫器摩擦阻力Fr=A*p*mu3=720 牛梨式卸料器摩擦阻力Fa=na*B*ka=0 牛附加特种阻力Fs2=n3*Fr+Fa=3600 牛===计算圆周驱动力-倾斜阻力Fst===已知条件:每米输送物料的质量=qG69.444 kg/m 重力加速度g=9.81 m/s2 输送带卸料点与装料点间的高差H=11.415m倾斜阻力Fst=qG*g*H=7776.469 牛===计算功率=== --总功率--已知条件:传动滚筒上所需圆周驱动力Fu=25993.31 牛输送带速度v=2 m/s 传动效率eng=0.88 电压降系数engp=0.95多机驱动功率不平衡系数engpp=1传动滚筒所需运行功率Pa=Fu*v/1000=51.987 kW驱动电机所需运行功率Pm=Pa/(eng*engp*engpp)=62.185 kW--头部单驱动-第1驱动滚筒单元--传动滚筒上所需圆周驱动力Fu=25993.31 牛电机数量n=1 台每台电机所需运行功率Pm=62.185 kW===输送带张力======满足垂度条件下输送带张力===已知条件:输送机承载分支托辊间距ao=1.2 m 输送机回程分支托辊间距au=3 m 承载分支或回程分支每米输送带质量qB=19.536 kg/m每米输送物料的质量qG=69.444 kg/m 重力加速度g=9.81 两组托辊之间输送带的允许垂度hpa=0.01满足垂度条件下,承载分支输送带最小张力Fmino=ao*(qB+qG)*g/(8*hpa)=13093.472 牛满足垂度条件下,回程分支输送带最小张力Fminu=au*qB*g/(8*hpa)=7186.806 牛===头部单驱动-第1驱动滚筒单元=== ===按照输送带不打滑条件计算输送带张力===已知条件:传动滚筒与输送带间的摩擦系数mu=0.35 输送带在传动滚筒上的包围角fai=3.316 自然对数的底e=2.718启动系数KA=1.5 传动滚筒上所需圆周驱动力Fu=25993.31 牛输送机满载启动或制动时出现的最大圆周驱动力Fumax=KA*Fu=38989.965 牛保证不打滑条件下,输送带在传动滚筒奔离点处最小张力F2min=Fumax/(e(mu*fai)-1)=17790.607 m滚筒上输送带奔离点(松边)张力F2=Max(F2min,Fminu)=17790.607 牛滚筒上输送带趋入点(紧边)张力F1=F2+Fu=43783.917 牛===计算输送带张力-各特性点张力===已知条件:模拟摩擦系数f=0.03 重力加速度g=9.81 m/s2 输送机回程分支托辊旋转部分质量qRU=6.427 kg/m 承载分支或回程分支每米输送带质量qB=19.536 kg/m 输送带清扫器摩擦阻力Fr=720 牛输送机长度(头尾滚筒中心距)L=258.249 m 中部垂直重锤拉紧支架到头架距离Lczj=15 m传动滚筒趋入点张力St1=43783.917 牛传动滚筒奔离点张力St2=17790.607 牛传动滚筒支架增面改向滚筒趋入点张力Stg1=St2+1.0*Fr=18510.607 牛传动滚筒支架增面改向滚筒奔离点张力Stg2=1.02*Stg1=18880.819 牛垂直重锤拉紧支架90度改向滚筒趋入点张力Scj11=Stg2+f*Lczj*g*(qRU+qB)-qB*g*H+1.5*Fr=19617.639 牛垂直重锤拉紧支架90度改向滚筒奔离点张力Scj12=1.03*Scj11=20206.169 牛垂直重锤拉紧支架180度改向滚筒趋入点张力Scj21=1.04*Scj11=21014.415 牛垂直重锤拉紧支架180度改向滚筒奔离点张力Scj22=1.04*Scj21=21014.415 牛垂直重锤拉紧支架90度改向滚筒趋入点张力Scj31=Scj22=21014.415 牛垂直重锤拉紧支架90度改向滚筒奔离点张力Scj32=1.03*Scj31=21644.848 牛尾部增面改向滚筒趋入点张力Swg1=Scj32+f*(L-Lczj)*g*(qRU+qB)-qB*g*H+1.5*Fr=22854.555 牛尾部增面改向滚筒奔离点张力Swg2=1.02*Swg1=23311.646 牛尾轮趋入点张力Sw1=Swg2=23311.646 牛尾轮奔离点张力Sw2=1.04*Sw1=24244.112 牛尾轮改向滚筒上合力Fwl=Sw1+Sw2=47555.759 牛(第1驱动单元)传动滚筒上合力Fcd=F1+F2=61574.524 牛(第1驱动单元)传动滚筒的扭矩M=Fu*D/2000=10.397 千牛.米输送带最小张力Fmin=F2=17790.607 牛输送带最大张力(稳定工况下)Fmax=Fmin+Fu=43783.917 牛===计算拉紧力===已知条件:垂直重锤拉紧支架180度改向滚筒趋入点张力Si=20206.169 牛垂直重锤拉紧支架180度改向滚筒奔离点张力Si1=21014.415 牛中部垂直重锤拉紧力F0=Si+Si1=41220.584 牛===输送带选择计算===已知条件:输送带最大张力(稳定工况下)Fmax=43783.917 牛输送带静安全系数n=13 输送带扯断强度xigma=200 牛/毫米.层输送带计算层数Z_js=Fmax*n/(B*xigma)=2.372 层输送带允许最小层数Zmin=4 层输送带允许最大层数Zmax=6 层输送带实选层数Z=6 层输送带实选层数Z满足:Zmin<=Z<=Zmax输送带实选层数Z满足计算层数要求:Z<=Z_js输送机几何尺寸决定的输送带周长Lz=520.001 米接头数N=Lz/100=6 个已知条件:输送带层数Z=6 层输送带阶梯宽度bp=400 毫米接头长度La=(Z-1)*bp+B/tan(60)=2.693 米输送带订货总长度Ld=Lz+La*N=536 米已知条件:输送带层数Z=6 层输送带上胶厚dB2=4.5 毫米输送带下胶厚dB3=1.5 毫米输送带总平方米Md=B*(z+(dB2+dB3)/1.5)*Ld/1000=6432 平方米===选择第1传动滚筒驱动===已知条件:计算扭矩M=10.397 千牛.米计算合力F=61.575 千牛传动滚筒图号=DTII(A)120A107 传动滚筒许用扭矩=12 千牛.米传动滚筒许用合力=80 千牛计算扭矩M<=传动滚筒许用扭矩,扭矩满足计算合力F<=传动滚筒许用合力,合力满足===选择电动机功率===每个电动机计算所需功率Pm=62.185 kW 每个电动机选择功率P=55 kW 每个电动机计算所需功率Pm>每个电动机选择功率P,不满足要求===选择拉紧装置和重锤块数量===已知条件:计算拉紧力=41.221 千牛拉紧装置图号DTII(A)120D2061C 拉紧装置许用拉紧力50 千牛计算拉紧力<=许用拉紧力,满足要求已知条件:拉紧装置(包括改向滚筒)重量Gk=14067.54 牛拉紧装置配重G=F0-Gk=27153.044 牛每个重锤块质量zckKg=15 kg重锤块数量Gnum=G/zckKg=185===选择尾轮改向滚筒===已知条件:计算合力F=47.556 千牛尾轮改向滚筒图号=DTII(A)120B306 尾轮改向滚筒许用合力=90 千牛计算合力F<=许用合力,合力满足-------------------------------------三. 计算结果:===物料计算===允许最大输送量=1152.811 t/h===张力计算===第1传动滚筒所需圆周驱动力=25993.31 千牛第1传动滚筒所需最大圆周驱动力=38989.965 千牛第1传动滚筒合力=61574.524 牛第1传动滚筒扭矩=10.397 kN.m 输送带张力(第1传动滚筒趋入点)=43783.917 牛输送带张力(第1传动滚筒奔离点)=17790.607 牛改向滚筒(尾轮)合力=47555.759 牛输送带张力(尾轮趋入点)=23311.646 牛输送带张力(尾轮奔离点)=24244.112 牛===输送带计算===输送带最大张力=43783.917 牛输送带最小张力=17790.607 牛===功率计算===传动滚筒总轴功率=51.987 千瓦驱动电机总功率=62.185 千瓦第1传动滚筒驱动单元轴功率=51.987 千瓦第1传动滚筒驱动单元电机数量=1第1传动滚筒驱动单元每个电机轴功率=62.185 千瓦第1传动滚筒驱动单元每个电机功率=55 千瓦-------------------------------------四. 结果校对:-------------------------------------五. 地脚荷载:基础荷载系数(尾部)=1.200尾部荷重(垂直向下):17.899 kN尾轮输送带合力(尾部输送带倾角方向):57.067 kN基础荷载系数(头部)=1.200头部荷重(垂直向下):79.489 kN头轮输送带合力(头部输送带倾角方向):73.889 kN基础荷载系数(中部)=1.200中部每对支腿荷重(垂直向下):9.799 kN-------------------------------------六. 零部件统计:序号:标准图号:名称:材料:数量:单重(kg):共重(kg):价格:备注:1 DTII(A)120A107 传动滚筒 D=800 部件1 1026 10262 DTII(A)120B104 改向滚筒 D=400 部件1 405 4053 DTII(A)120B205 改向滚筒 D=500 部件2 731 14624 DTII(A)120B306 改向滚筒 D=630 部件1 1090 10905 DTII(A)120B206 改向滚筒 D=630 部件1 893 8936 DTII(A)120C514 槽形托辊 D=133 槽角35度部件192 59.2 11366.47 DTII(A)120C514H 缓冲托辊 D=133 槽角35度部件4 80.6 322.48 DTII(A)120C514M 槽形调心托辊 D=133 槽角35度部件21 121.2 2545.29 DTII(A)120C560 平行下托辊 D=133 部件72 30.3 2181.610 DTII(A)120C561M 下调心托辊 D=133 部件14 114 159611 DTII(A)120JA1075Q 角形传动滚筒头架 H=1100 D=800 b=9.0858%%d 结构件 1 596 59612 DTII(A)120JB3063Q 角形改向滚筒尾架 H=1185 D=630 b=0%%d 结构件 1 432 43213 DTII(A)120JD001C 垂直拉紧装置架导杆 H=3840 结构件1 605.7 605.714 DTII(A)120JD631C 垂直拉紧装置架支座结构件1 185 18515 DTII(A)120D2061C 箱式垂直重锤拉紧装置部件1 541 54116 DTII(A)D111 配重块部件185 15 277517 DTII(A)120JC11Q 中间架 L=6000 结构件41 123 504318 DTII(A)120JC12Q 中间架 L=3163 结构件1 66.3 66.319 DTII(A)120JC12Q 中间架 L=4366 结构件1 90.3 90.320 DTII(A)120JC22Q 凹弧中间架 L=3229 R=20000 结构件1 67.6 67.621 DTII(A)120JC5512 高式支腿 H1=830 结构件25 23.6 590.522 DTII(A)120JC5512 高式支腿 H1=1065 结构件1 26.9 26.923 DTII(A)120JC5512 高式支腿 H1=1130 结构件61 27.8 169724 DTII(A)120M111Z-1 导料槽 L=1500 喇叭口结构件2 203 40625 DTII(A)120M111Z-5 导料槽前帘喇叭口结构件1 11 1126 DTII(A)120M111Z-6 导料槽后挡板喇叭口结构件1 35 3527 DTII(A)120L805 普通漏斗 (有衬板) 结构件1 1448 144828 DTII(A)120E11 头部清扫器部件1 78 7829 DTII(A)120E21 空段清扫器部件1 27.8 27.830 DTII(A)Q515-6ZD 驱动装置组合号=515 部件1 1699 169931 DCY315-31.5 减速器 i=31.5 部件132 Y250M-4 电动机 W=55kw 部件133 YOXIIZ450 耦合器部件134 YWZ5-315/50 制动器部件135 YF50 耦合器护罩部件136 ZL9 140x252/110x212 联轴器部件1 126.3 126.337 DTII(A)JQ415Z-D 驱动装置架 H=1100 部件1 1459 145938 EP-200 聚酯带 B=1200 L=540m Z=6 上胶 4.5 下胶 1.5 部件1 10471.3 10471.3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计设计计算说明书设计题目:带式输送机传动装置设计设计者:BBB学号: CCC专业班级:机械X X X X 班指导教师:余庆玲完成日期: 2016年月日北京交通大学海滨学院目录(注意:目录插入,最终自动生成如下目录,字体,五号宋体,行距1.5倍)一课程设计的任务……………………………………………………?二电动机的选择………………………………………………………?三传动装置的总传动比和分配各级传动比…………………………?四传动装置的运动和动力参数的计算………………………………五传动零件的设计计算………………………………………………六轴的设计计算……………………………………………………七滚动轴承的选择和计算……………………………………………八键连接的选择和计算………………………………………………九联轴器的选择………………………………………………………十减速器箱体的结构设计……………………………………………十一润滑和密封的选择…………………………………………………十二设计总结…………………………………………………………十三参考资料…………………………………………………………一、课程设计的任务1.设计目的课程设计是机械设计课程重要的教学环节,是培养学生机械设计能力的技术基础课。

课程设计的主要目的是:(1)通过课程设计使学生综合运用机械设计课程及有关先修课程的知识,起到巩固、深化、融会贯通及扩展有关机械设计方面知识的作用,树立正确的设计思想。

(2)通过课程设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件、机械传动装置或简单机械的一般设计方法和步骤。

(3)提高学生的有关设计能力,如计算能力、绘图能力以及计算机辅助设计(CAD)能力等,使学生熟悉设计资料(手册、图册等)的使用,掌握经验估算等机械设计的基本技能。

2.设计题目:带式输送机传动装置的设计已知条件:每日两班制工作,传动不逆转,有轻微冲击,输送带速度允许误差为±5%。

带式输送机已知条件如下:3.设计任务1.选择(由教师指定)一种方案,进行传动系统设计;2.确定电动机的功率与转速,分配各级传动的传动比,并进行运动及动力参数计算;3.进行传动零部件的强度计算,确定其主要参数;4.对齿轮减速器进行结构设计,并绘制减速器装配图(零号图1张),减速器装配图俯视图手绘草图(2号图1张);5.校核中间轴的强度、轴承寿命、键强度;6. 绘制中间轴及中间轴大齿轮零件工作图,2号图2张。

(注:当中间轴为齿轮轴时,可仅绘一张中间轴零件工作图即可); 7.编写课程设计说明书1份。

4.传动装置部分简图1—电动机;2—带传动;3—圆柱直齿轮减速器;4—联轴器;5—滚筒;6—输送带二、电动机的选择1.电动机类型的选择按已知工作要求和条件选用Y 系列一般用途的全封闭自扇冷式笼型三相异步电动。

2. 确定电动机输出功率P d电动机所需的输出功率P d =P w /η其中:Pw ----工作机的输入功率η---由电动机至工作机的传动总效率工作机的输入功率:)(1000Kw FV P W总效率η总=η带×η4轴承×η2齿轮×η联轴器×η滚筒查表9.1可得[4]:η带 =0.96, η轴承=0.98,η齿轮=0.97, η联轴器=0.99,η滚筒=0.95则η= 0.78电动机所需的功率:P d= P w/η= 2.24 KW3.确定电动机转速计算滚筒工作转速:n筒=60×1000V/πD=60×1000×0.5/3.14×400=24r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动二级级减速器传动比范围I’a=8~40。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~24。

故电动机转速的可选范围为n’d=I’a×n筒=(16~160)×24=384~3840r/min符合这一范围的同步转速有?、1000、1500、?r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P15页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,由有关手册查出适用的电动机型号。

(建议:在考虑保证减速器传动比i减>14时,来确定电机同步转速)。

最终则选n=?r/min 。

4.确定电动机型号根据所需效率、转速,由《机械设计手册》或指导书选定电动机:?型号(Y系列)数据如下: 额定功率P:3kw (额定功率应大于计算功率)满载转速:n m = 960r/min (n m—电动机满载转速)同步转速: 1000r/min电动机轴径: ? mm三、传动装置的总传动比和分配各级传动比1.传动装置的总传动比i总= n m/ n w =960 / 24 = 40n w——工作机分配轴转速2.分配各级传动比(1)V带传动比i带=2~4,取V带传动比i带=2(2)∵i总=i减×i带∴i减=i总/i带=40/2=20(3)减速器传动比分配原则:各级传动尺寸协调,承载能力接近,两个大齿轮直径接近以便润滑(浸油深度)。

i减=i高*i低i高——高速级传动比i低——低速级传动比建议取: i高=(1.3~1.5)i低则: i减= (1.3~1.5) i2低i高=5.29i低=3.78四、传动装置的运动和动力参数的计算(注意:这部分计算希望大家根据实际修改公式及表格)1.计算各轴的转速Ⅰ轴(高速级小齿轮轴):nⅠ=n m/i带= 480 r/minⅡ轴(中间轴):nⅡ= nⅠ/ i高= 90.74 r/minⅢ轴(低速级大齿轮轴):nⅢ=nⅡ/i低= 24 r/minⅣ轴(与Ⅲ轴通过联轴器相连的轴): n W= nⅢ= 24 r/min 2.计算各轴的输入功率和输出功率Ⅰ轴: PⅠ入=P d·η带=2.24×0.96 = 2.15 kwP Ⅰ出= PⅠ入·η轴承= 2.15×0.99 = ? kwⅡ轴: PⅡ入= PⅠ出·η齿轮= ?×0.98 = 2.1 kwP Ⅱ出= PⅡ入·η轴承= 2.08×0.99 = ? kwⅢ轴: PⅢ入= PⅡ出·η齿轮= ?×0.98 = ? kwP Ⅲ出= PⅢ入·η轴承= ?×0.99 = ? kwⅣ轴:P Ⅳ入= PⅢ出·η联轴器= ?×0.99 = ? kwP W=PⅣ出= ?×0.99 = ? kw3.计算各轴的输入转矩和输出转矩公式: T=9.55×106×P/n (N·mm)Ⅰ轴: TⅠ入=9.55×106×PⅠ入/ nⅠ= ? (N·mm)T Ⅰ出=9.55×106×PⅠ出/ nⅠ= ? (N·mm)Ⅱ轴: TⅡ入=9.55×106×PⅡ入/ nⅡ= ? (N·mm)T Ⅱ出=9.55×106×PⅡ出/ nⅡ= ? (N·mm)Ⅲ轴: TⅢ入=9.55×106×PⅢ入/ nⅢ= ? (N·mm)T Ⅲ出=9.55×106×PⅢ出/ nⅢ= ? (N·mm)Ⅳ轴: TⅣ入=9.55×106×PⅣ入/ nⅢ= ? (N·mm)T W=TⅣ出=9.55×106×PⅣ出/ nⅢ= ? (N·mm) 将运动和动力参数计算结果进行整理并列于下表:五、传动零件的设计计算1.皮带轮传动的设计计算4.1 带轮设计要求小带轮和电机相连接,大带轮和减速器的输入轴相连,可知带轮的输入功率kW 24.2d =P ,小带轮的转速r/min 960m =n ,传动比21=i ,双班制。

4.2 带轮设计计算1.确定输入功率ca P查机械设计[2]表8-7得工作情况系数1.1A =K ,故2.46kW kW 24.21.1A ca =⨯==K P2.选择V 带带型根据ca P 、m n 由机械设计[2]图8-11选用A 型3.确定带轮的基准直径d1d 并验算带速v(1)初选小带轮的基准直径d1d 。

由机械设计[2]表8-6和8-8,取小带轮的基准直径mm 125d1=d 。

(2)验算带速v 。

按机械设计[2]式(8-13)验算带的速度6.28m/s m/s 1000609601251000601d1=⨯⨯=⨯=ππn d v因为m/s 30m/s 5<<v ,故带速合适。

(3)计算大带轮的基准直径。

根据机械设计[2]式(8-15a ),计算大带轮的基准直径d2dmm 250mm 1252d1d2=⨯==id d根据机械设计[2]表8-9圆整为250mm 。

4.确定V 带的中心距a 和基准长度d L(1)根据机械设计[2]式(8-20),初定中心距mm 5000=a ;(2)由机械设计[2]式(8-22)计算带所需的基准长度2d1d2d2d10d04)()(22a d d d d a L -+++≈πmm 7.1596mm ]5004)125250()125250(25002[2=⨯-++⨯+⨯=π由机械设计[2]表8-2选带的基准长度mm 1550d =L 。

(3)按机械设计[2]式(8-23)计算实际中心距a 。

mm 7.434mm )27.159********(2d0d 0≈-+=-+≈L L a a中心距的变化范围435-546 5.验算小带轮上的包角1αοοοοοο1204.1635003.57)125250(1803.57)(180d1d21≥≈--=--≈ad d α6.计算带的根数z(1)计算单根V 带的额定功率r P 。

由mm 125d1=d 和r/min 9601=n ,查机械设计[2]表8-4的kW 37.10=P 。

根据r/min 9601=n ,21=i 和A 型带,查机械设计[2]表8-5得kW 11.00=∆P 。

查机械设计[2]表8-6的96.0α=K ,表8-2的03.1=L K ,于是kW 39.198.096.0)11.037.1()(L α0r r =⨯⨯+=⋅⋅∆+=K K P P P(2)计算V 带的根数z77.139.146.2r ca ===P P z 取2根。

7.计算单根V 带的初拉力的最小值min 0)(F由机械设计[2]表8-3的A 型带的单位长度质量kg/m 1.0=q 所以161.14NN ]28.6105.028.6296.046.2)96.05.2(500[)5.2(500)(22αcaαmin 0=⨯+⨯⨯⨯-⨯=+-=qv zvK P K F8.计算压轴力N 80.637N 24.163sin14.161222sin)(2)(1min 0min p =⨯⨯==αF z F4.3带轮设计参数汇总表4-1带轮数据汇总带轮 分度圆直径/mm带型 带数 中心距/mm基准长度/mm 小带轮 125 A25001550大带轮2502.高速级斜齿圆柱齿轮传动的设计计算功率2.15kw 小齿轮转速n 1=480 i=5.29 工作寿命52560h1.材料选择由表10-1选择小齿轮材料为40Gr (调质)齿面硬度280HBS 大齿轮材料为45钢(调质),齿面硬度240HBS2.选小齿轮齿数Z 1=24 大齿轮Z 2=iZ 1=127 初选螺旋角β=14°,压力角α=20°。