离心压气机讲解

燃气轮机离心压气机的设计与优化

燃气轮机离心压气机的设计与优化随着能源需求的不断增长,燃气轮机作为一种高效、节能的发电设备,受到了广泛的关注和应用。

其中,离心压气机是燃气轮机的核心部件之一,对燃气轮机的性能起着至关重要的作用。

本文将探讨燃气轮机离心压气机的设计与优化。

一、离心压气机的工作原理离心压气机是一种通过离心力使气体加速并增压的机械装置。

其工作原理如下:气体经过进气口进入离心压气机,然后被转子的离心力推向转子周围,同时通过转子的叶片加速,气体在叶片间产生压缩作用,最终达到所需的高压。

离心压气机的转子由多个叶片组成,叶片的形状和布局对其性能有着重要影响。

二、离心压气机的设计要点离心压气机的设计要点包括叶片尺寸、叶片数量、叶片形状以及离心机壳的结构等。

首先,叶片的尺寸决定了流量和压升的大小。

较小的叶片泵送气体的速度较快,但压升较小;较大的叶片泵送气体的速度较慢,但压升较大。

其次,叶片的数量对离心压气机的性能也有影响。

合理的叶片数量能够提高离心机的效率和排气能力。

此外,叶片的形状也是一个关键因素。

常见的叶片形状有直翼型、宽翼型和曲线翼型等。

不同的形状会影响气体流动的速度和流向,从而影响离心压气机的性能。

最后,离心机壳的结构对压气机的稳定性和流动损失也有一定影响。

合理设计离心机壳的进出口角度和形状可以减小流动损失,提高压气机的效率。

三、离心压气机的性能指标及优化方法离心压气机的性能指标主要包括压比、效率和气体流量。

压比指的是出口气体的总压力与进口气体的总压力之比。

效率是指离心压气机输入的机械功与输出的气体功之比。

气体流量则表示单位时间内通过压气机的气体体积。

离心压气机的设计目标是在给定的进口条件下,最大化压比和效率,同时满足所需的气体流量。

离心压气机的优化方法主要有以下几种:首先,可以通过改变叶片的形状和布局来改善离心机的性能。

例如,采用曲线翼型叶片可以提高离心机的效率和压比。

其次,可以通过增加叶片数量和合理设置叶片的进出口角度来改善离心机的性能。

第8节 离心式压气机

《 航空发动机结构与原理 》

NUM: 28

《 航空发动机结构与原理 》

NUM: 29

《 航空发动机结构与原理 》

NUM: 30

《 航空发动机结构与原理 》

NUM: 31

《 航空发动机结构与原理 》

NUM: 32

《 航空发动机结构与原理 》

NUM: 33

《 航空发动机结构与原理 》

NUM: 34

常见类型:管式扩压器和叶片式扩压器

《 航空发动机结构与原理 》

NUM: 9

《 航空发动机结构与原理 》

NUM: 10

《 航空发动机结构与原理 》

NUM: 11

《 航空发动机结构与原理 》

NUM: 12

《 航空发动机结构与原理 》

NUM: 13

扩压管:通过扩散通道,速度降低压力 升高,并且气流方向由径向转变为周向。 燃烧室出口有整流器,使出口气流流场 更加均匀。

《 航空发动机结构与原理 》

NUM: 6

《 航空发动机结构与原理 》

NUM: 7

2,离心式叶轮的分类及其 连接 分类: ①根据叶轮分: 直流式(图3.67) 前弯式(3.69b) 后弯式 ②单面叶轮和双面叶轮

《 航空发动机结构与原理 》

NUM: 8

3,扩压器

扩压器的气流涵道一般为扩散形,目的是使高速 气流的动能转变为压力能,一般由轴向和径向两段 组成。

NUM: 5

离心式压气机与轴流式压气机的比较:

①离心式压气机进气量小,轴流式压气机进气量 大。

②在进气量小的条件下,由于气流通道尺寸减小, 使得轴流式压气机的漏气损失等等显著增加,压 气机效率大大下降。故小流量离心式压气机效率 高于轴流式压气机效率。

离心压气机设计方法综述--

离心压气机设计方法综述压缩机是把原动机的机械能转变为气体能量的一种机械,分为容积式和透平式两种。

透平式压缩机是一种叶片式旋转机械,其中气体压力的提高是利用叶片和气体的相互作用来实现的,按照结构分为离心式压气机和轴流式压气机两种。

离心式压气机中气体压力的提高,是由于气体流经叶轮时,由于叶轮旋转,使气体受到离心力的作用而产生压力,与此同时气体获得速度,而气体流过叶轮,扩压器等扩张通道时,气体的流动速度又逐渐减慢从而使气体压力得到提高。

设计一台离心压气机包括多方面的内容,主要有:结构设计;通流部分的选择和计算;强度与振动计算;工艺设计;自动控制和调节;以及驱动型式等问题。

这里主要讨论前两项。

在离心压气机设计方法上,先后出现了几何设计方法,二维气动设计方法,准三维气动设计方法,全三维气动设计方法。

以这些方法为理论基础,建立了离心压气机计算机辅助集成设计系统。

这种设计系统的建立,为高性能离心压气机设计提供了有效工具。

最早用于离心压气机叶轮叶片的成形方法是几何成型方法,这是一种比较简单的成型方法。

国内增压器研究领域在50年代从前苏联引进的径向叶片的“双回转中心法”是几何成型方法中的代表,并在国内涡轮增压器领域得到广泛的应用。

该方法成型规律比较简单,使用该方法设计前倾后弯曲线不太可能。

于是产生了离心压气机叶轮的“骨架成型法”,这种方法可以弥补“双补转中心法”的不足。

但是,成型后弯叶片时,需要数控铣床。

早期设计离心压气机叶轮时,设计人员认为叶片型线是由二次曲线组成的,如使用圆弧线,抛物线等代表叶型、轮缘、轮毂型线形状。

使用二次曲线表示的叶片型线形状的一般表达式为f ez dr cz brz ar +++++=22222γθ式中,r 为半径,z 为叶轮轴向坐标,a,b,c,d,e,f 为系数。

系数决定叶轮进口角度和叶型型线。

Eckerdt 即采用上式设计了Eckerdt 叶轮。

Whitfield 等人认为叶轮型线可由下式表示:(){}(){}1//=+++f e d e z b a ϕ式中,ϕ既可代表半径r 也可代表周向角度θ。

离心式压气机的工作原理

航空发动机原理压气机的工作原理根据气流在压气机的流动方向,可将压气分为两大类,气流沿离开叶轮中心方向流动的叶做离心式压气机;气流沿与叶轮轴平行方向流动的叫做轴流式压气机。

此外还有轴流式与离心式压气机混合而成的混合式压气机。

目前使用最广泛的是轴流式压气机,以下将作重点介绍。

轴流式压气机的基本组成,由静子和转子组成。

静子由多排叶片组成,这些叶片叫做整流叶片,由一排流叶片组成的圆环叫做整流环,各整流环固定在机匣上。

转子由多排叶轮组成,每一排叶轮上固定了许多工作叶片,压气机叶轮最终能过叶轮轴与涡轮的工作叶轮轴相连,并由涡轮带动高速旋转。

轴流式压气机的叶轮和整流环是交错排列的。

一个叶轮和后面相邻的整流环构成了压气机的一级。

单级压气机增压比不高。

一般约为1.2-1.8。

为了得到更高的增压比,目前用在民航机上的涡扇发动机的轴流式压气机级数常为10-20级,压气机增压比高达30-40。

有些轴流式压气机的进口安装了一排固定的导流叶片,它们所组成的圆环叫做导流环。

空气在压气机中的流动从进气道流入压气机的空气,首先流过导流环,然后依次流过各级的叶轮和整流环,最后从末级整流环流出进入燃烧室。

由于空气在压气机中的流动较为复杂,同时气流在不同半径叶片通道内的流动大体相仿,为了便于分析,我们假想用一条通过各级叶轮平均地半径处的直线绕叶轮旋转,来切割叶轮和整流环叶片,得到压气机——“基本级”,每级压气机可看成是很多基元级相叠加而成。

所以空气在基元级中的流动可看成压气机工作的缩影。

把所得到的基元级切片在平面上展开,就得到——平面叶栅图形。

目前大多数航空燃气轮机都采用轴流式压气机,只有小功率、小流量的涡轴和涡浆发动机上才采用离心式压气机。

在20世纪40年代末和50年代初、涡喷发动机也曾采用离心式压气机。

离心式压气机由导流器, 叶轮, 扩压器, 导气管等部分组成,叶轮和扩压器是其中两个主要部件。

导流器:安装在叶轮的进口处,其通道是收敛形的使气流以一定方向均匀进入工作叶轮, 以减小流动损失,空气在流过它时速度增大,而压力和温度下降。

离心压气机理论-第二部分

这种现象可以简单地解释 为:当Cm2/C2较小的情况 下,气流在扩压器内的流 动轨迹延长,因此使壁面 摩擦损失增加,从而使扩 压器的压强恢复能力下降。

无叶扩压器-无叶扩压器特性

为什么离心压气机可以稳 定工作?

一个扩压系统如果随流量增加,扩压能力增加,那么这个扩压 系统本身就是不稳定的。从图 11可以看出,无叶扩压器本身是 不稳定的。

实线为最高效率点状态

虚线为临近喘振状态 轮缘 轮毂 r/r21.08 轮缘 轮毂 1.33 轮缘 1.62 轮毂 轮缘

半径增大 轮毂 1.99

图12 最高效率点和临近喘振点测量不同半径比叶轮叶高方向径向速度分布

无叶扩压器-无叶扩压器特性

Bradshaw和 Laskin(1947) 对一系列不同转速的离心压气机扩压器 进行了试验研究,他们发现: •扩压器的损失主要发生在扩压器的入口和出口,扩压器内部损 失可以近似忽略。 •当扩压器出口直径减小时,扩压器出口损失增加,扩压器出口 损失近似和扩压器出口直径的平方成反比。因此整个压气机效 率会随着扩压器的直径减小而下降。 •扩压器出口直径的变化对扩压器入口损失、扩压器内部损失和 叶轮效率的影响很小。 •当叶轮载荷系数及叶轮叶尖速度变化时,扩压器的效率变化很 小。

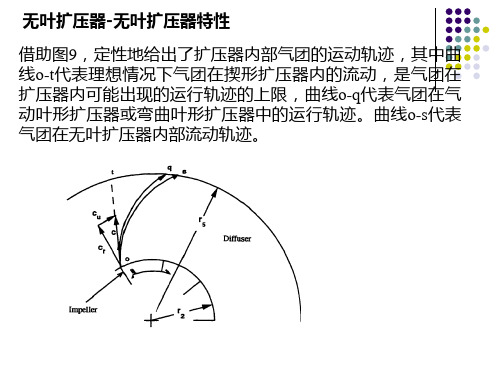

无叶扩压器-无叶扩压器特性 借助图9,定性地给出了扩压器内部气团的运动轨迹,其中曲 线o-t代表理想情况下气团在揳形扩压器内的流动,是气团在 扩压器内可能出现的运行轨迹的上限,曲线o-q代表气团在气 动叶形扩压器或弯曲叶形扩压器中的运行轨迹。曲线o-s代表 气团在无叶扩压器内部流动轨迹。

无叶扩压器-无叶扩压器特性 理想状态下,气团在无叶扩压器内的运行轨迹是对数螺旋线, 这条运行轨迹是气团在扩压器内运行的下限。对于半径比为2, 入口流动角为6时,气团从扩压器入口运动到扩压器出口,将近 似旋转一周。由于在壁面存在着粘性阻力,会产生较高的摩擦 损失,因此无叶压器的压强恢复能力明显要比有叶扩压器的压 强恢复能力低一些。

离心式压气机的原理与设计(1)

n1 n1 −1

ξin为损失系数,可取 0.05 ~ 0.10

23

空气在进口段中的流动

---进口气流角 ---进口气流角

以叶轮旋转轴为中心轴, 作圆柱面切割叶轮,然后 展开,可以得到如左所示 的叶轮进口处的速度三角 形的图。 叶片安装角βg1,30-35° 进口气流角β1 气流冲角i,3-5° i=βg1- β1

---叶轮的结构(1) ---叶轮的结构(1) 叶轮的结构

铸造叶轮毛坯, 带长短叶片

26

空气在叶轮内的流动

---叶轮的结构(2) ---叶轮的结构(2) 叶轮的结构

五轴铣床铣削叶轮,一般用于大直径的叶轮制造

27

空气在叶轮内的流动

---叶轮的结构(3) ---叶轮的结构(3) 叶轮的结构

叶轮平衡去重位置

28

空气在叶轮内的流动

---导风轮与工作叶轮 ---导风轮与工作叶轮

离心式压气机叶轮由导风轮和工作叶轮两部分 组成。导风轮将流入气体由轴向转为径向;工 作叶轮使气体由内向外作径向流动。通常将直 径方向尺寸基本不变的一段叫做导风轮。 车辆用增压器由于压气机叶轮小型化及采用精 密铸造工艺,而将导风轮和工作叶轮铸成一个 整体,并统称压气机叶轮。

n k Wr = − n − 1 k − 1 R T4* − T1*

(

)

(3-6)

20

空气在进口段中的流动

---进口的形式(1) ---进口的形式(1) 进口的形式

车辆用增压器的进口型式一般为圆锥形或圆柱形,图 3-6(a)。极少部分的进口采用预扭叶片,以扩大压气 机的流量范围。

21

空气在进口段中的流动

前弯叶片,工作叶轮可将较多的能量传递给空气, 但是,这部分多出来的能量是以增加叶轮出口处的 气流速度的方式,即增加动能的方式传递给空气, 因而必须经过叶轮之后的扩压段,和涡壳通道才能 转变为气体的压力能。由于扩压段及涡壳中的效率 较低,这种形式的叶轮降低了压气机的级效率。 目前用的极少。

第二章 离心式压气机的原理与设计

内燃机增压技术第二章离心式压气机的原理与设计(3)魏名山第二章离心式压气机的原理与设计(3)z集气器(涡壳)z离心式压气机计算示例z压气机特性集气器---形状(2)集气器---形状(3)z涡壳截面的形状可以有很多种,以梨形的损失最小,但各种形状相差不大,所以在设计时更多地是考虑尺寸上的小型化。

近年来逐渐多采用的鸭蛋形截面涡壳能得到最小的外形尺寸。

集气器---流道计算(4)z将某一个确定的R H值代入上式,就可以求出一个对应的φ值。

如此变更不同的R值,就H可得到相应的不同的φ值。

将一系列φ值与它对应的R值制成表格或曲线后,再反过来由H表格或曲线用插值法,求出各所需的指定整数φ值及对应的R值。

离心式压气机计算示例---命题z 试为6150柴油机设计一台废气涡轮增压器。

增压前发动机的功率N e =184kW ,转速为2000RPM ,比油耗g e 为250g/kWh ,机械效率ηM =0.75。

增压后功率要求提高100%,环境压力P 0=98066.5Pa ,环境温度T 0=303K 。

离心式压气机计算示例---某些系数的选取z选定发动机的充气系数z过量空气系数z 扫气系数05.17.19.0===H H v H ϕαη离心式压气机计算示例---功率z 增压后发动机的功率N eHkW368%)1001(=+=e e N N H离心式压气机计算示例(1)z压气机具体的结构尺寸,可按照王延生、黄佑生著《车辆发动机废气涡轮增压》或朱大鑫著《涡轮增压与涡轮增压器》上所列的表格进行计算。

z其基本思路为:根据前述发动机计算,算出压比、流量后,按经验值假设压气机叶轮的出口直径,和压气机的绝热效率。

同时对计算过程中所涉及到的一些系数如各处的流动损失系数设值。

离心式压气机计算示例(2)z根据压比算出压气机绝热功,根据压气机绝热功和压头系数算出叶轮出口圆周速度,然后算出叶轮旋转速度。

z根据流量算进口面积和进口直径。

z然后根据前述的计算公式,从进口开始算到出口。

《离心式压气机的原理与设计》PPT课件讲义

的试验曲线。a1,表示叶轮进

口处两叶片之间最小截面(喉

部)的宽度;t1,表示叶轮进

口处叶片间的节距。

图中u2为叶轮圆周的比速度,

a1/t1为喉口宽度与节距之比。

由图可以看出,当ca1=0.250.35时,η2最高;a1/t1的值

越小则η2也越高。

1

2

叶轮效率与流体效率

75

100

z

12

14

16

18

在实际的叶轮设计中,叶片数z也经常根据

不同的叶轮直径来确定,其经验数据如上表。

可以看出随着叶轮直径的增大,叶片数增多,

这是因为对于小直径叶轮,如果叶片数太多,

则会形成阻塞。新型的涡轮增压器中,z比

上表所给的数据要小一些。

9

压气机的功率系数

---K值的计算

K

cu2

cu2

cu2 /u2

实际的叶轮传递给空气

的能量和具有无限多叶

片的假想叶轮传递给空

气的能量相比,其能量

减少后的比值。

4

压气机的功率系数

---影响因素与经验公式(1)

1

1

2

1

3 z 1rm1 r2 2

r02 r12

rm1

2

功率系数μ与叶轮的叶

片数z及叶轮的相对几

何尺寸,主要是叶片的

离心式压气机的原理与设计

(Suitable for teaching courseware and reports)

2

离心式压气机的原理与设计(2)

压气机的功率系数μ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不均匀的,可以看做是相对速度的

平均值与环流速度合成。

叶轮机械原理

——离心压缩机

叶轮出口的相对运动速度 最低,与环流叠加后在压 力面可能出现环负值,气 流分离现象最大可能出现 在叶轮出口压力面上。

叶轮机械原理

——离心压缩机

有限叶片数的影响

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

进气系统:

1、保证进气均匀对称 2、流动损失小 3、保证气流能良好的充满 工作轮,并满足预旋规律

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——第九章离心压缩机

功率:

叶轮机械原理

——离心压缩机

叶轮几何参数

叶轮机械原理

——离心压缩机

离心压气机叶轮流动理论:

假设条件: 1、气体为理想气体忽略粘性作用; 2、气体为定常流动; 3、同一半径处气体密度为常数。

叶轮机械原理

——离心压缩机

流体微团受力分析: 1、牵连运动惯性力:

dm2r bdnds2r

——离心压缩机

工作过程:

叶轮机械原理

——离心压缩机

径向流道内流体运动分析

哥式加速度:

ac 2w

哥式力垂直于相对运 动速度与旋转角速度, 与叶轮旋转圆周速度 方向相同。

叶轮机械原理

——离心压缩机

速度三角形:

叶轮机械原理

——第九章离心压缩机

离心压气机中由于离心力作用可获得更高的压比

叶轮机械原理

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

离心压气机与轴流压气机对比特点:

1、通流能力较差(比转速低) 2、效率较低 3、变工况特性平稳 4、单级升压比高(3.5~4.5) 5、不方便布置多级

叶轮机械原理

——离心压缩机

离心压气机的应用ቤተ መጻሕፍቲ ባይዱ

涡轮增压器

叶轮机械原理

——离心压缩机

离心压气机的应用

混流式压气机

叶轮机械原理

叶轮机械原理

——离心压缩机

主要内容:

1、离心压气机的工作过程及性能参数 2、离心压气机的叶轮理论 3、离心式叶轮机的固定元件 4、离心压气机的叶轮损失 5、离心压气机的性能曲线 6、相似理论的应用-比转速 7、水泵的气蚀

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

基本结构:

进气道 叶轮 扩压器 出口蜗壳 多级:弯道、回流器、中间冷却吸气管

叶轮机械原理

——离心压缩机

叶轮特性线的调整: 1、采用后弯叶轮; 2、进气预旋增加压气机能量头 3、双列扩压器、控制扩压器边界层厚度

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

s

dt

dw dw ds dt ds dt

sin dr

ds

1、离心力作用 2、相对速度减小

叶轮机械原理

——离心压缩机

法向动量守恒方程:

p bdnds bdnds w2 bdnds2r cos bdnds2w

n

Rc

cos dr

dn

1、流道横向气体的压力分布取决于 相对速度沿宽度的变化。

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮特性线的调整:

1、进口相对气流角减小喘振线向大流量方向移动; 2、叶轮宽度增大,出口绝对气流角减小喘振向大 流量方向移动(临界速度增加) 3、扩压器叶片减少使特性线平坦;(一定范围内 可以使流动损失也减小)

叶轮机械原理

——离心压缩机

前弯与后弯叶轮对比:

1、前弯叶轮C2u大,做功能力强 2、前弯叶轮流道短,当量扩张角大 3、前弯叶轮做功能力大,出口气流速度 高固定过流部件流动损失大 4、前弯叶轮离心力方向与哥氏力方向相 同,沿宽度方向环流大。

叶轮机械原理

——离心压缩机

叶轮机械原理

——离心压缩机

叶轮结构形式:

方向:径向

叶轮机械原理

——离心压缩机

流体微团受力分析:

2、相对运动惯性力:

法向:

dm w2 bdnds w2

Rc

Rc

切向:

dm dw bdnds dw

dt

dt

叶轮机械原理

——离心压缩机

3、哥氏惯性力: 法向:

dm2w bdnds2w

叶轮机械原理

——离心压缩机

切向动量守恒方程:

p bdnds bdnds dw bdnds2r sin