SIEMENS802D加工中心操作

SIEMENS802D加工中心操作

点击操作面板中的按钮.魏一进入“手动”方式;

适当点击操作面板上的’火心 +丫 "十可一工按钮,将机床 移动到X方向一侧大致位置,在手动状态下,点击操作面板上的或 按 钮,使主轴转动。未与工件接触时,寻边器上下两部分处于偏心状态。

移动到大致位置后,可采用手轮方式移动机床,寻边器偏心幅度逐渐减小,直至 上下半截几乎处于同一条轴心线上,若此时再进行增量或手动方式的小幅度进给 时,寻边器下半部突然大幅度偏移。即认为此时寻边器与工件恰好吻合。

通过点击.兰三,一工.工,t叵按钮,将机床移动到X方向一侧大

致位置。

移动到大致位置后,可以采用手轮调节方式移动机床, 基准工具和零件之间 被插入塞尺。

将工件坐标系原点到X方向基准边的距离记为X2;将塞尺厚度记为X3(此 处为1mm;将基准工具直径记为X4(可在选择基准工具时读出,刚性基准工 具的直径为14mr)i,将X2+X3+X4/2记为DX

Z轴回参考点:点击按钮]也,Z轴将回到参考点,回到参考点之后,Z轴 的回零灯将从冋变为

X轴回参考点:点击按钮,X轴将回到参考点,回到参考点之后,X轴 的回零灯将从冋变为①

丫轴回参考点:点击按钮]也,丫轴将回到参考点,回到参考点之后,丫轴 的回零灯将从变为

回参考点前的界面如图9-2-2-1所示:

回参考点后的界面如图9-2-2-2所示:

(2)寻边器

寻边器有固定端和测量端两部分组成。固定端由刀具夹头夹持在机床主轴 上,中心线与主轴轴线重合。在测量时,主轴以400-600r旋转。通过手动方式, 使寻边器向工件基准面移动靠近,让测量端接触基准面。在测量端未接触工件时, 固定端与测量端的中心线不重合,两者呈偏心状态。当测量端与工件接触后,偏 心距减小,这时使用点动方式或手轮方式微调进给, 寻边器继续向工件移动,偏 心距逐渐减小。当测量端和固定端的中心线重合的瞬间,测量端会明显的偏出, 出现明显的偏心状态。这是主轴中心位置距离工件基准面的距离等于测量端的半 径。

西门子数控系统802D_操作手册

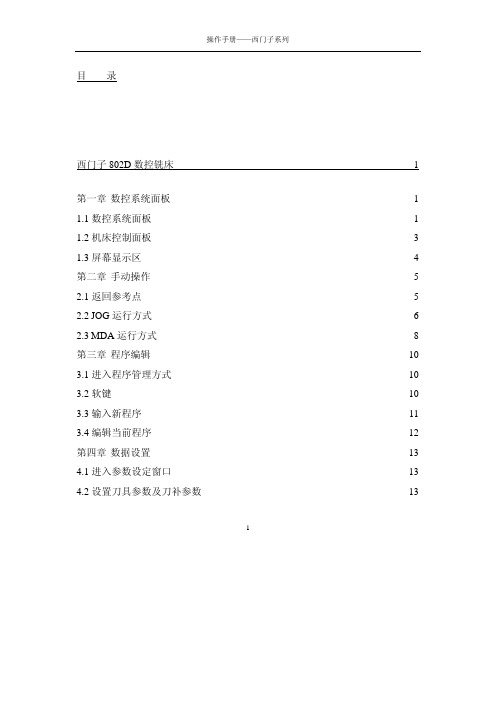

目录西门子802D数控铣床1第一章数控系统面板1 1.1数控系统面板1 1.2机床控制面板3 1.3屏幕显示区4第二章手动操作5 2.1返回参考点5 2.2JOG运行方式6 2.3MDA运行方式8第三章程序编辑 10 3.1进入程序管理方式 10 3.2软键 10 3.3输入新程序 11 3.4编辑当前程序 12第四章数据设置 13 4.1进入参数设定窗口 13 4.2设置刀具参数及刀补参数 1314.3设置零点偏置值 17第五章自动运行操作 185.1进入自动运行方式 18 5.2软键 18 5.3选择和启动零件程序 19 5.4停止、中断零件程序 20西门子802D数控车床 21第一章数控系统面板 21 1.1屏幕显示区 24 1.2数控系统面板 24 1.2机床控制面板 25第二章开机和回参考点 27 2.1开机 27 2.2回参考点 27第三章手动操作 28 3.1JOG运行方式 28 3.2进给速度选择 28 3.3点动快速移动 28 3.4增量进给 28 3.5屏幕显示操作及说明 29 3.6MDA运行方式 29第四章程序编辑 3124.1程序窗口 31 4.2输入新程序 32 4.3编辑零件程序 33第五章数据设置 355.1输入刀具参数及刀具补偿参数 35 5.2输入零点偏置值 37第六章自动运行操作 396.1自动方式窗口 39 6.2选择和启动零件程序 39 6.3程序段搜索 40 6.4停止和中断零件程序 40 6.5中断后的再定位 41 6.6执行外部程序 41 6.7程序控制 42西门子802D三轴立式加工中心 44第一章数控系统面板 44 1.1数控系统面板 44 1.2机床控制面板 46 1.3屏幕显示区 47第二章手动操作 48 2.1返回参考点 48 2.2JOG运行方式 4932.3MDA运行方式 51第三章程序编辑 533.1进入程序管理方式 53 3.2软键 53 3.3输入新程序 54 3.4编辑当前程序 55第四章数据设置 564.1进入参数设定窗口 56 4.2设置刀具参数及刀补参数 56 4.3设置零点偏置值 60第五章自动运行操作 615.1进入自动运行方式 61 5.2软键 61 5.3选择和启动零件程序 62 5.4停止、中断零件程序 63西门子802S数控铣床 64第一章数控系统面板 64 1.1系统操作面板 64 1.2机床控制面板 66 1.3屏幕显示区 67第二章开机和回参考点 68 2.1开机 6842.2回参考点 68第三章手动操作 703.1JOG运行方式 70 3.2MDA运行方式 70第四章程序编辑 724.1程序窗口 72 4.2自动运行操作 72第五章参数设定 745.1输入刀具参数及刀具补偿参数 74 5.2输入零点偏置值 77西门子802S数控车床 78第一章数控系统面板 78 1.1系统操作面板 78 1.2机床控制面板 80 1.3屏幕显示区 81第二章开机和回参考点 82 2.1开机 82 2.2回参考点 82第三章手动操作 84 3.1JOG运行方式 84 3.2MDA运行方式 84第四章程序编辑 8654.1程序窗口 86 4.2自动运行操作 86第五章参数设定 885.1输入刀具参数及刀具补偿参数 88 5.2输入零点偏置值 9161西门子802D 数控铣床第一章 数控系统面板1.1数控系统面板按键功能 按键功能 报警应答键 通道转换键信息键 未使用翻页键光标键 选择/转换键加工操作区域键程序操作区域键2参数操作区域键程序管理操作区域键 报警/系统操作区域键字母键 上档键转换对应字符数字键上档键转换对应字符 上档建 控制键 替换键 空格键 退格删除键 删除键 插入键制表键回车/输入键31.2机床控制面板按键功能 按键功能 增量选择键 点动 参考点 自动方式 单段 手动数据输入 主轴正转主轴翻转主轴停 Z 轴点动X 轴点动 Y 轴点动 快进键 复位键 数控停止数控启动4急停键主轴速度修调进给速度修调1.3屏幕显示区显示屏右侧和下方的灰色方块为菜单软键,按下软键,可以进入软键左侧或上方对应的菜单。

西门子802D车床加工详细步骤

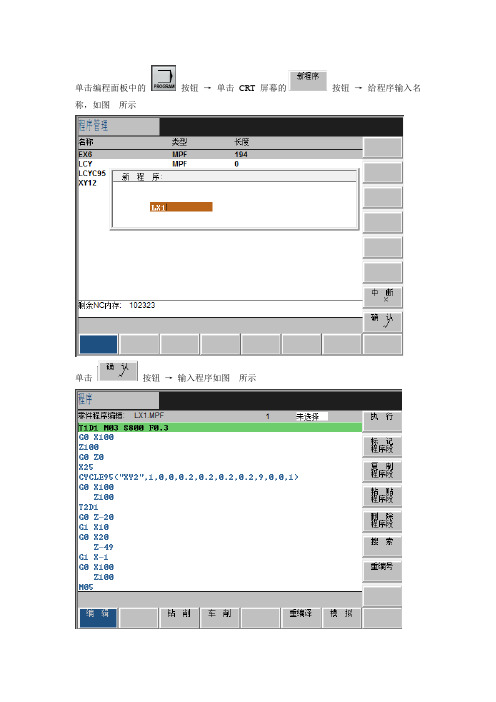

单击编程面板中的按钮→单击CRT屏幕的按钮→给程序输入名称,如图所示单击按钮→输入程序如图所示此时,加工程序就被输入到机床控制器中。

用同样的方法把子程序XY1也输入到机床控制器中。

2)根据工艺选择相应规格尺寸的毛坯工件,并装夹在机床上。

方法如下:单击屏幕左边工具条中的按钮→单击“工件大小设置”按钮→出现“设计毛坯尺寸”画面,如图所示修改工件直径和长度至所要求的值,单击“确定”。

3)根据程序把所需的刀具(T1:外圆车刀,T2:割刀)安装到机床刀架的相应位置,方法如下:单击屏幕左边工具条中的按钮→出现“刀具库管理”画面,如图所示,把所需的刀具添加到机床刀库中,如图所示→最后单击“确定”按钮。

4)分别给刀具对刀,方法如下:①T01对刀手动模式→单击对刀→如图所示,选择试切断面,效果为→单击“测量刀具”,“手动测量”→如图所示单击“长度2”,输入“0”,“设置长度2”→T01刀Z轴对刀完毕。

单击对刀→选择试切外圆→效果为→“测量刀具”,“手动测量”,如图所示单击“存储位置”,输入“18”,“设置长度1”→T01刀X方向对刀完毕。

②T2对刀手动模式→换成T2 →单击对刀→如图所示,选择试切断面,效果为→单击“测量刀具”,“手动测量”→如图所示单击“长度2”,输入“0”,“设置长度2”→T02刀Z轴对刀完毕。

单击对刀→选择试切外圆→效果为→“测量刀具”,“手动测量”,如图所示单击“存储位置”,输入“18”,“设置长度1”→T02刀X方向对刀完毕。

③其它刀跟T2类似5)对工件进行试加工:单击机床操作面板中的→再单击按钮→此时,机床将开始切削工件。

仿真加工成型零件如图所示。

Siemens 802D 指令与操作界面

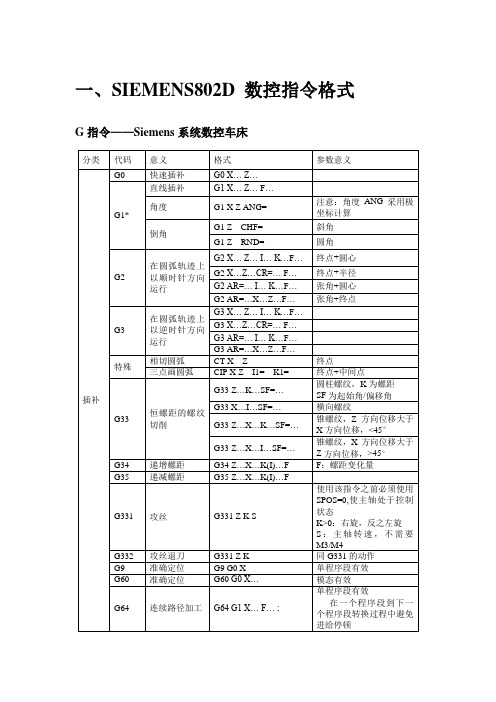

一、SIEMENS802D 数控指令格式G指令——Siemens系统数控车床M代码其他指令子程序调用方法在一个程序中(主程序或子程序)可以直接用程序名调用子程序。

子程序调用要求占用一个独立的程序段。

举例:N10 L785 P3 ;调用子程序L785 三次N20 WELLE7 ;调用子程序WELLE7结束方法:用M2指令或RET指令结束子程序。

用RET指令结束子程序、返回主程序时不会中断G64连续路径运行方式,用M2指令则会中断G64运行方式,并进入停止状态。

二、操作界面CRT屏幕及键盘分布常用按键:MDA :用于直接通过操作面板输入数控程序和编辑程序。

AUTO:进入自动加工模式.JOG:手动方式,手动连续移动台面或者刀具。

REFPOT:手动方式回参考点.V AR:増量选择.SINGLE BLOCK:自动加工模式中,单步运行.SPIN STAR:主轴正转.SPIN STAR:主轴反转.SPIN STP:主轴停止.RESET:复位键.CYCLE STAR:循环启动.CYCLE STOP:循环停止.:报警应答键。

:通道转换键。

:帮助信息键。

:空格键。

:删除键(退格键)。

:删除键。

:插入键。

:选择键。

:制表键。

:回车/输入键。

:加工操作区域键。

:程序操作区域键。

:参数操作区域键。

:程序管理操作区域键。

:报警/系统操作区域键。

自动(Auto)加工模式:点击进入:自动加工程序测试程序段搜索模拟程序修改程序控制单一程序段ROV有效跳过有条件停止空运行进给《返回不带计算搜索断点搜索《返回启动搜索计算轮廓自动方式功能区:手动(JOG)加工模式:点击进入:手动模式测量刀具测量工件基本设定X=X=Y=Z=0〈〈返回设置关系删除 基本零偏Z=Y=X YZ 中断计算自动测量校验探头〈〈返回设置改变有效测量工件下一个轴存储位置直径刀具表设置长度〈〈返回手动测量零点偏移手动加工功能区:MDA模式点击进入:MDA模式设置G功能辅助功能轴进给删除MDA程序MCS/WC相对坐标Y=0X=0Z=0删除基本零偏<<返回X=Y=Z=0设置关系相对坐标工件坐标机床坐标零点偏移XYZ中断计算手动测量自动测量校验探头<<返回数据探测切换mm>inch<<返回基本设定测量刀具测量工件R参数零点偏移用户数据设定数据刀具表R参数零点偏移用户数据设定数据基本设定端面加工下一个轴测量工件改变有效刀具表R参数零点偏移用户数据设定数据程序管理: PROGRAM MANAGER 点击进入:ProgramManager程序循环执行新程序复制打开编辑钻削铣削重编译执行模拟复制程序段标记程序段重命名删除读入读出删除程序段粘贴程序段重编号搜索行号文本确认中断三、SIEMENS802D R参数1.功能要使一个NC程序不仅仅适用于特定数值下的一次加工,或者必须要计算出数值,两种情况均可以使用计算参数,你可以在程序运行时由控制器计算或设定所需要的数值;可以通过操作面板设定参数数值。

SIEMENS802D数控加工仿真系统使用手册

依次点击菜单栏中的“文件/导出零件模型”,如下图所示,系统将弹出“另存为”对话框,在对话框中输入文件名,按“保存”按钮,此零件模型即被保存。所保存的文件类型为“*.PRT”

2.2.3

机床在加工零件时,除了可以使用原始的毛坯,还可以对经过部分加工的毛坯进行再加工。经过部分加工的毛坯称为零件模型,可以通过导入零件模型的功能调用零件模型。

后置刀架的数控车床允许同时安装8把刀具。前置刀架的车床允许同时安装四把刀具,钻头将被安装在尾座上。

图8-3-1车刀选择对话框

1)选择车刀

(1)在对话框左侧排列的编号1~8中,选择所需的刀位号。刀位号即车床刀架上的位置编号。被选中的刀位编号的背景颜色变为蓝色

(2)指定加工方式,可选择内圆加工或外圆加工

此时系统弹出“设置类型”界面,根据需要选择“教师机/学生机”,选择完成后点击“下一个”按钮。

注:在局域网上安装本软件时,必须任意选择一台机器作为教师机,然后在此处选择“教师机”。其它的机器作为学生机,在安装时,在此处选择“学生机”。加密锁插在教师机的并口上。

在单机上安装本软件时,在此处选择“教师机”,加密锁插在本机的并口上。

1.3

管理员用户名:manage;密码:system;

一般用户名:guest;密码:guest。

注:一般情况下,通过点击“快速登陆”按钮登陆即可。

1.4

地址:上海市浦东新区峨山路91弄28号

浦东软件园陆家嘴分园3号楼7楼

总机:021-58730067,58730163

传真:021-58709913

技术支持热线:021-58730059,ylSupport@

手动方式

手动方式,连续移动

回零方式

SIEMENS802D加工中心操作 (2)

SIEMENS802D铣、加工中心机床面板操作SIEMENS802D系统面板1.1面板简介按钮运行暂停。

按在其他模式下,依次点击按钮和进入“回参考点”模式Z点击按钮,;X;Y点击按钮,;原点。

本使用手册就采用将工件上表面中心点(铣床及加工中心),工件端面中心点(车床)设为工件坐标原点的方法介绍。

将工件上其它点设为工件坐标系原点的对刀方法类似。

下面分别具体说明铣床、卧式加工中心、车床和立式加工中心的对刀方法。

1.3.1X,Y轴对刀铣床及加工中心在X,Y方向对刀时一般使用的是基准工具。

基准工具包括“刚性靠棒”和“寻边器”两种。

(1)刚性靠棒刚性靠棒采用检查塞尺松紧的方式对刀,具体过程如下:X 轴方向对刀 点击操作面板中的按钮进入“手动”方式;通过点击,,按钮,将机床移动到X 方向一侧大致位置。

移动到大致位置后,可以采用手轮调节方式移动机床,基准工具和零件之间被插入塞尺。

将工件坐标系原点到X 方向基准边的距离记为2X ;将塞尺厚度记为3X (此处为1mm );将基准工具直径记为4X (可在选择基准工具时读出,刚性基准工具的直径为14mm ),将2X +3X +2/4X 记为DX使光标停留在“存储在”栏中如下图所示:点击按钮将光标移动到“方向”栏中,并通过点击按钮,选择方向(此处应该选择“-”) 点击DX 的值,并按下键需置于“方向对刀后,需将塞尺和基准工具收回。

步骤如下:点击操作面板中按钮,切换到手动状态,点击按钮,抬高寻边器有固定端和测量端两部分组成。

固定端由刀具夹头夹持在机床主轴上,中心线与主轴轴线重合。

在测量时,主轴以400-600r 旋转。

通过手动方式,使寻边器向工件基准面移动靠近,让测量端接触基准面。

在测量端未接触工件时,固定端与测量端的中心线不重合,两者呈偏心状态。

当测量端与工件接触后,偏心距减小,这时使用点动方式或手轮方式微调进给,寻边器继续向工件移动,偏心距逐渐减小。

当测量端和固定端的中心线重合的瞬间,测量端会明显的偏出,出现明显的偏心状态。

SIEMENS802D系统的编程与操作

精选版ppt

1

SIEMENS(802D)系统 的编程与操作

精选版ppt

2

SIEMENS(802D)系统的编程与操作

掌握SIEMENS系统的钻、扩、铰、镗等孔 类、平面铣削(含直线插补、圆弧插补二维轮廓 等)加工程序的编制。能在SIEMENS系统的数 控铣与加工中心上加工平面、型腔、曲面、孔系、 槽类等零件;熟练掌握程序输入与编辑、对刀、 程序调试与运行、刀具管理等操作功能。

(2)通过中间点进行圆弧插补

1)CIP功能

精选版ppt

22

第一节 基本指令介绍

I1=用于X轴, J1=用于Y轴, K1=用于Z轴 CIP:一直有效直到被同组的G功能(G00,G01,G02…) 取代为止。CIP 指令可以用绝对值G90、增量值G91进行编程,指 令对终点和中间点都有效。

2)编程举例:如图5-14所示。

精选版ppt

3

SIEMENS(802D)系统的编程与操作

目录

第一节 基本指令介绍 一、SIEMENS数控系统简介 二、编程的结构及格式 三、SIEMENS 802D系统的基本指令介绍 四、基本准备功能介绍 五、其他功能介绍 第二节 固定循环指令介绍 一、固定循环中各个平面的定义及选择原则 二、固定循环指令中涉及的参数意义 三、孔加工固定循环指令 第三节 子程序与螺旋线加工类指令介绍

精选版ppt

5

SIEMENS(802D)系统的编程与操作

目录

二、型腔的加工344 三、孔系的加工347 四、轮廓的加工357 五、综合实例367 复习思考题

精选版ppt

6

第一节 基本指令介绍

一、SIEMENS数控系统简介

1. SIEMENS 802S/C

SIEMENS802D数控铣床加工的基本操作

2.1SIEMENS 802D数控铣床加工的基本操作2.4.1SIEMENS 802D面板操作V600型SIEMENS 802D数控铣床是南通科技集团公司开发的中档位数控机床,具有较高的刚性,切削功率较大的特点。

机床采用全封闭罩防护,气动换刀,快速方便。

主要构件刚度高,床身立柱、床鞍均为稠筋,封闭式框架结构。

如图2-30所示,主要规格参数:(mm) 工作台面尺寸:800×400三向最大行程(XYZ):610/410/510主轴转速范围:60-6000rpm快速移动进给:10000mm/min定位精度:0.006重复定位精度:0.003机床净重:4500kg外形尺寸:2200×2224×2396图2-30 V600型SIEMENS 802D数控铣床SIEMENS 802D数控系统面板分为3个区,分别是CNC控制面板区,机床控制面板区(包含控制器接通与断开)和屏幕显示区,如图2-31所示。

CNC控制面板如图2-32所示,各按键功能见表2-5。

图2-31 SIEMENS 802D 系统面板图2-32 SIEMENS 802D CNC 面板SIEMENS 802D 机床控制面板如图2-33所示,各按键功能见表2-6按键按键表2-5 SIEMENS 802D CNC面板各按键功能说明图2-33 SIEMENS 802D机床控制面板开机操作步骤:1)检查机床各部分初始状态是否正常,包括润滑油液面高度、气压表等。

2)合上机床右侧的电气总开关。

3)按下机床控制面板上的“控制器接通”按钮,系统进入自检,约3分钟后进入开机界面。

4)按箭头提示方向旋开“紧急停止”按钮,按下“Reset”复位按钮。

5)按下“使能”按钮。

6)回参考点:依次按下+Z,+Y,+X三个按钮,Z、Y、X三个方向分别回零,出现符号,表示各轴回零完成。

注:回零一定要先从Z轴开始,先抬起Z轴,避免撞刀。

2.4.2零件的装夹步骤:1)按下“jog”按钮,进入手动运行方式,同时按下“Rapid”快速叠加按钮和“-Z”按钮,让主轴快速移动到合适高度,方便装刀;同理按下“Rapid”和“-Y”按钮;按下“Rapid”和“-X”按钮,让机床工作台快速移动到中间位置,也可以使用手轮(手摇脉冲发成器)来操作。

802D部分操作说明

使用说明书

电气部分

中华人民共和国

新乡日升数控装备股份有限公司

目录

一.利用备份数据回复系统

二.运行程序

三.参考点回零

四.梯形图上传

一利用备份数据回复系统

1.1.把备份的数据拷贝到U盘插入主机后的-X10 USB口,如下图所示

图1 U盘插入示意图

1.2.操作面板的ALT和N同时按下;

1.3.进入如下画面,按设置口令。

1.4.输入口令,SUNRISE,按接收,进入专家模式

1.5.按调试文件USB驱动,找到考入U盘的文件按“复制”。

1.6.按802D数据,光标移动到开机调试文档文件夹上,按粘贴系统会自动回复备份前的状态。

二.调用要执行的加工程序

执行前根据需要启动液压,工件,砂轮,冷却等装置,把机械手,挡料等调整到原位状态。

4.2按调试文件USB驱动,找到考入U盘的2630.PTE文件按“复制”。

注意:上图中没有0.PTE

4.3按802D数据,红色光标移动到PLC项目(*.PTE)文件夹上,按粘贴系统会自动更新PLC程序。

3.3按搜索,输入34210确认,输入1按INPUT。

3.4激活机床参数:按机床控制面板上的复位键Reset,可激活以上设定的参数

3.5按 ,进如监控换面,选择回参考点模式

3.6按照返回参考点的方向按方向键,无坐标移动,但系统自动设定了参数:34210=2.

四.梯形图上传。

4.1按1.1-1.4进入专家模式,如已进入专家模式可不进行此项操作

2.1.按 ,进入程序选择换面。

2.2.移动光标位置,选择要执行的程序,按 ,进入执行状态。

2.3.按CYCLE START键开始磨削。

SINUMERIK-802D加工中心或铣床宏程序

SINUMERIK-802D 系统 R 参数和程序跳转(一)计算参数R要使一个NC 程序不仅仅适用于特定数值下的一次加工,或者必须要计算出数值,这两种情况均可以使用计算参数。

你可以在程序运行时由控制器计算或设定所需要的数值;也可以通过操作面板设定参数数值。

如果参数已经赋值,则它们可以在程序中对由变量确定的地址进行赋值。

如果值已经被指定给算术参数,那么它们就可以在程序中被指定给其它NC 地址,这些地址字的值将是可变的。

1.编程格式:R0=...~R299=...2.值的指定:你可以在以下范围内给算术参数赋值:±(0.000 0001 ~ 9999 9999 )(8位,十进制位,带符号和小数点)整数值小数点可省略,正号也可以一直省去。

例:R0=3.5678 R1=-37.3 R2=2 R3=-7 R4=-45678.123;用指数表示法可以赋值更大的数值范围::±(30010-~30010+)。

指数的值书写在EX 字符后面,最大的总的字符个数为10(包括符号和小数点)。

EX 值的范围:-300 到+300。

举例:R0=-0.1EX -5 ;意义:R0=-0.000 001; R1=1.874EX8 ;意义:R1=187 400 000。

在一个程序段内可以有几个赋值或几个表达式赋值。

3.给其它的地址赋值通过给其它的NC 地址分配计算参数或参数表达式,可以增加NC 程序的通用性。

可以用数值、算术表达式或R 参数对任意NC 地址赋值。

但对地址N 、G 和L 例外。

当赋值时,在地址字后面书写字符“=”,也可以赋一个带负号的值,给轴地址字赋值时必须在一个单独的程序段内。

举例:N10 G0X =R1 ;给X 轴赋值 在计算参数时也遵循通常的数学运算规则。

4.编程举例(1)R 参数编程实例:N10 R1=R1+1由原来的R1加上1后赋值给新的R1 N20R1=R2+R3 R4=R5-R6 R7=R8*R9 R10=R11/R12 加、减、乘、除运算 N30 R13=SIN (25.3) R13等于正弦25.3度N40 R14=R1*R2+R3 乘除优先于加减,R14=(R1*R2)+R3 N50 R14=R3+R2*R1与N40一样 N60 R15=SQRT (R1*R1+R2*R2)R15=2221R R +(2)坐标轴赋值编程实例:N10G1G91X=R1Z=R2 F300N20Z=R3N30X=-R4N40Z=-R5...(二)标记符——程序跳转目标标记符或程序段号用于标记程序中所跳转的目标程序段,用跳转功能可以实现程序运行的分支。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SIEMENS 802D 铣、加工中心机床面板操作SIEMENS 802D系统面板1.1面板简介SIEMENS 802D面板介绍按钮名称功能简介紧急停止按下急停按钮,使机床移动立即停止,并且所有的输出如主轴的转动等都会关闭在单步或手轮方式下,用于选择移动距离点动距离选择按钮手动方式手动方式,连续移动回零方式机床回零;机床必须首先执行回零操作,然后才可以运行自动方式进入自动加工模式。

单段当此按钮被按下时,运行程序时每次执行一条数控指令。

单程序段执行模式手动数据输入(MDA)主轴正转按下此按钮,主轴开始正转主轴停止按下此按钮,主轴停止转动主轴反转按下此按钮,主轴开始反转快速按钮在手动方式下,按下此按钮后,再按下移动按钮则可以快速移动机床移动按钮复位按下此键,复位CNC系统,包括取消报警、主轴故障复位、中途退出自动操作循环和输入、输出过程等。

循环保持程序运行暂停,在程序运行过程中,按下此按钮运行暂停。

按恢复运行运行开始程序运行开始主轴倍率修调将光标移至此旋钮上后,通过点击鼠标的左键或右键来调节主轴倍率。

进给倍率修调调节数控程序自动运行时的进给速度倍率,调节范围为0~120%。

置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

报警应答键通道转换键信息键上档键对键上的两种功能进行转换。

用了上档键,当按下字符键时,该键上行的字符(除了光标键)就被输出。

空格键删除键(退格键)自右向左删除字符删除键自左向右删除字符取消键制表键回车/输入键(1)接受一个编辑值。

(2)打开、关闭一个文件目录。

(3)打开文件翻页键加工操作区域键按此键,进入机床操作区域程序操作区域键参数操作区域键按此键,进入参数操作区域按此键,进入程序管理操作区域程序管理操作区域键报警/系统操作区域键选择转换键一般用于单选、多选框1.2机床准备1.2.1激活机床检查急停按钮是否松开,若未松开,将急停按钮松开。

1.2.2机床回参考点1) 进入回参考点模式系统启动之后,机床将自动处于“回参考点”模式在其他模式下,依次点击按钮和进入“回参考点”模式2) 回参考点操作步骤Z轴回参考点:点击按钮,Z轴将回到参考点,回到参考点之后,Z轴的回零灯将从变为;X轴回参考点:点击按钮,X轴将回到参考点,回到参考点之后,X轴的回零灯将从变为;Y轴回参考点:点击按钮,Y轴将回到参考点,回到参考点之后,Y轴的回零灯将从变为;回参考点前的界面如图9-2-2-1所示:回参考点后的界面如图9-2-2-2所示:图9-2-2-1 机床回参考点前CRT 界面 图9-2-2-2 机床回参考点后CRT 界面图 1.3对刀数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间的关系的过程。

常见的是将工件上表面中心点(铣床及加工中心),工件端面中心点(车床)设为工件坐标系原点。

本使用手册就采用将工件上表面中心点(铣床及加工中心),工件端面中心点(车床)设为工件坐标原点的方法介绍。

将工件上其它点设为工件坐标系原点的对刀方法类似。

下面分别具体说明铣床、卧式加工中心、车床和立式加工中心的对刀方法。

1.3.1 X ,Y 轴对刀铣床及加工中心在X ,Y 方向对刀时一般使用的是基准工具。

基准工具包括“刚性靠棒”和“寻边器”两种。

(1)刚性靠棒刚性靠棒采用检查塞尺松紧的方式对刀,具体过程如下: X 轴方向对刀点击操作面板中的按钮进入“手动”方式; 通过点击 ,,按钮,将机床移动到X 方向一侧大致位置。

移动到大致位置后,可以采用手轮调节方式移动机床,基准工具和零件之间被插入塞尺。

将工件坐标系原点到X 方向基准边的距离记为2X ;将塞尺厚度记为3X (此处为1mm );将基准工具直径记为4X (可在选择基准工具时读出,刚性基准工具的直径为14mm ),将2X +3X +2/4X 记为DX点击软键,进入“工件测量”界面,如图9-4-1-4所示。

点击光标键或使光标停留在“存储在”栏中如下图所示:在系统面板上点击按钮,选择用来保存工件坐标系原点的位置(此处选择了G54),如图所示:图9-4-1-4 图9-4-1-5 图9-4-1-6点击按钮将光标移动到“方向”栏中,并通过点击按钮,选择方向(此处应该选择“-”)点击按钮将光标移至“设置痊置到X0”栏中,并在“设置位置X0”文本框中输入DX 的值, 并按下键点击软键,系统将会计算出工件坐标系原点的X 分量在机床坐标系中的坐标值,并将此数据保存到参数表中。

Y 方向对刀采用同样的方法。

注:使用点动方式移动机床时,手轮的选择旋钮 需置于“OFF 档”。

完成X ,Y 方向对刀后,需将塞尺和基准工具收回。

步骤如下: 点击操作面板中按钮,切换到手动状态,点击按钮将Z 轴作为当前需要进给的轴,按下按钮,抬高Z 轴到适当位置。

(2)寻边器寻边器有固定端和测量端两部分组成。

固定端由刀具夹头夹持在机床主轴上,中心线与主轴轴线重合。

在测量时,主轴以400-600r 旋转。

通过手动方式,使寻边器向工件基准面移动靠近,让测量端接触基准面。

在测量端未接触工件时,固定端与测量端的中心线不重合,两者呈偏心状态。

当测量端与工件接触后,偏心距减小,这时使用点动方式或手轮方式微调进给,寻边器继续向工件移动,偏心距逐渐减小。

当测量端和固定端的中心线重合的瞬间,测量端会明显的偏出,出现明显的偏心状态。

这是主轴中心位置距离工件基准面的距离等于测量端的半径。

X 轴方向对刀点击操作面板中的按钮进入“手动”方式; 适当点击操作面板上的 按钮,将机床移动到X 方向一侧大致位置,在手动状态下,点击操作面板上的 或 按钮,使主轴转动。

未与工件接触时,寻边器上下两部分处于偏心状态。

移动到大致位置后,可采用手轮方式移动机床,寻边器偏心幅度逐渐减小,直至上下半截几乎处于同一条轴心线上,若此时再进行增量或手动方式的小幅度进给时,寻边器下半部突然大幅度偏移。

即认为此时寻边器与工件恰好吻合。

将工件坐标系原点到X 方向基准边的距离记为2X ;将基准工具直径记为4X (可在选择基准工具时读出,刚性基准工具的直径为10mm ),将2X +2/4X 记为DX点击软键,进入“工件测量”界面, 如图9-4-1-10所示。

图9-4-1-10点击光标键或使光标停留在“存储在”栏中如图9-4-1-11所示。

在系统面板上点击按钮,选择用来保存工件坐标系原点的位置(此处选择了G54),如图9-4-1-12所示。

图9-4-1-11 图9-4-1-12 点击按钮将光标移动到“方向”栏中,并通过点击按钮,选择方向(此处应该选择“-”)点击按钮将光标移至“设置痊置到X0”栏中,并在“设置位置X0”文本框中输入DX的值,并按下键;点击软键,系统将会计算出工件坐标系原点的X分量在机床坐标系中的坐标值,并将此数据保存到参数表中。

Y方向对刀采用同样的方法。

完成X,Y方向对刀后,具体操作步骤如下:点击操作面板中按钮,切换到手动状态,点击按钮将Z轴作为当前需要进给的轴,按下按钮,抬高Z轴到适当位置。

1.3.2 Z轴对刀铣、加工中心对Z轴对刀时采用的是实际加工时所要使用的刀具。

首先假设需要的刀具已经安装在主轴上了。

(1)塞尺检查法点击操作面板中的按钮进入“手动”方式;借助“视图”菜单中的动态旋转、动态放缩、动态平移等工具,适当点击,,按钮,将机床移动到大致位置。

类似在X,Y方向对刀的方法进行塞尺检查,得到塞尺检查合适时Z的坐标值;点击软键,进入“工件测量”界面,点击软键,如下图:在系统面板上使用选择用来保存工件坐标原点的位置(此处选择了G54)使用移动光标,在“设置位置Z0”文本框中输入塞尺厚度, 并按下点击软键“计算”,就能得到工件坐标系原点的Z分量在机床坐标系中的坐标,此数据将被自动记录到参数表中。

(2)试切法点击操作面板中的按钮进入“手动”方式;点击,,按钮,将机床移动到大致位置,如图9-4-2-1所示。

打开菜单“视图/选项…”中“声音开”选项;点击操作面板上或,使主轴转动;点击按钮,切削零件的声音刚响起时停止,使铣刀将零件切削小部分;用如同“塞尺检查法”的方式将数据输入到参数表中(此时“设置位置Z0”文本框中应该输入0)关于立式加工中心对刀的补充说明:立式加工中心在选择刀具后,刀具被放置在刀架上的,因此Z方向对刀时,首先要将所需刀具安装在主轴上,然后再进行Z轴方向对刀。

将刀具安装到主轴上的步骤如下:点击操作面板上的“MDA模式”按钮,使其指示灯变亮,机床进入MDA模式,使用系统面板输入T1D1M6;点击运行输入的指令,此时系统自动将1号刀安装倒主轴上。

1.3.3多把刀对刀假设以1号刀为基准刀,基准刀的对刀方法同上。

对于非基准刀,此处以2号刀为例进行说明。

建立刀具参数表;用MDA方式将2号刀安装到主轴上;采用塞尺法对刀具进行对刀;点击软键,进入“刀具测量界面”,如下图:图9-4-2-3 图9-4-3-1 将光标移动到控件,打开键盘,用选择对应的工件坐标系,此处选择“G54”,此时“刀具测量”对话框变为:图9-4-3-2移动光标到Z0对应的文本框中,修改其中的数据(减去塞尺的厚度),并按下键。

点击软键,计算得到的数据将被自动记录到刀具表对应的位1.4设定参数1.4.1设置运行程序时的控制参数1.使用程序控制机床运行,已经选择好了运行的程序参考选择待执行的程序2.按下控制面板上的自动方式键,若CRT当前界面为加工操作区,则系统显示出如图2-2-1-1所示的界面否则仅在左上角显示当前操作模式(“自动”)而界面不变。

3.软键“程序顺序”可以切换段的7行和3行显示。

4.软键“程序控制”可设置程序运行的控制选项,如图9-5-1-2所示图9-5-1-1 图9-5-1-2 按软键返回前一界面。

坚排软键对应的状态说明如下表格1所示:软键显示说明程序测试PRT 在程序测试方式下所有到进给轴和主轴的给定值被禁止输出,机床不动,但显示运行数据。

空运行进给DRY 进给轴以空运行设定数据中的设定参数运行,执行空运行进给时编程指令无效。

有条件停止M01 程序在执行到有M01指令的程序时停止运行。

跳过SKP 前面有斜线标志的程序在程序运行时跳过不予执行(如:/N100 G…单一程序段SBL 此功能生效时零件程序按如下方式逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但在没有空运行进给的螺纹程序段时为一例外,在引只有螺纹程序段运行结束后才会产生一暂停。

单段功能中有处于程序复位状态时才可以选择。

?ROV有效ROV 按快速修调键,修调开关对于快速进给也生效。

?1.4.2刀具参数管理(1)建立新刀具1.若当前不是在参数操作区,按系统面板上的“参数操作区域键”,切换到参数区。

2.按软键“刀具表”切换到刀具表界面,如图9-5-2-1所示3.点击软键“新刀具”,切换到新刀具界面,如图9-5-2-2所示4.软键“铣刀”、“钻削”选择要新建的刀具类型,系统弹出新刀具对话框,对应“铣刀”、“钻削”的对话框如图9-5-2-3所示图9-5-2-1 图9-5-2-2图9-5-2-3在对话框中输入要创建的刀具数据的刀具号。