电机设计计算公式

三相异步电机设计计算

三相异步电机设计计算

要设计一个三相异步电机,需要进行以下计算:

1. 额定功率(Rated Power):根据电机的使用要求和负载要求,确定需要的额定功率。

2. 额定转速(Rated Speed):根据电机的使用要求和负载要求,确定需要的额定转速。

3. 极数(Pole Number):根据额定转速和电源频率确定电机的极数。

公式为:

极数 = 120 * 额定转速 / (电源频率 * 2)

4. 同步速度(Synchronous Speed):根据电源频率和极数计算电机的同步速度。

公式为:

同步速度 = 120 * 电源频率 / 极数

5. 滑差(Slip):根据额定转速和同步转速计算电机的滑差。

公式为:

滑差 = (同步速度 - 额定转速) / 同步速度

6. 额定电压(Rated Voltage):根据电机使用的电源电压确定需要的额定电压。

7. 额定电流(Rated Current):根据额定功率和额定电压计算

额定电流。

公式为:

额定电流 = 额定功率 / (3 * 额定电压)

8. 汽蚀角(Cavitation Angle):根据电机的设计和运行参数计算汽蚀角,以保证电机正常工作。

以上是设计三相异步电机的基本计算方法,具体计算步骤和公式可能因具体的电机类型和要求而有所不同。

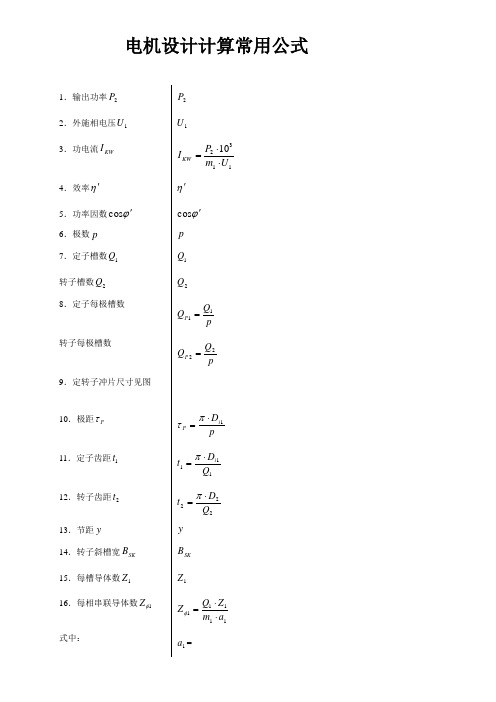

电机设计计算常用公式

电机设计计算常用公式1.输出功率2P 2P2.外施相电压1U 1U3.功电流KW I113210U m P I KW⋅⋅=4.效率η' η'5.功率因数ϕ'cos ϕ'cos6.极数p p7.定子槽数1Q 1Q 转子槽数2Q 2Q 8.定子每极槽数p Q Q P 11=转子每极槽数pQ Q P 22=9.定转子冲片尺寸见图10.极距P τpD i P 1⋅=πτ11.定子齿距1t111Q D t i ⋅=π12.转子齿距2t 222Q D t ⋅=π13.节距y y14.转子斜槽宽SK B SK B15.每槽导体数1Z 1Z 16.每相串联导体数1φZ11111a m Z Q Z ⋅⋅=φ式中:1a =17.绕组线规(估算)ϕη'⋅'=''∆⋅'='⋅'cos 111111KW I I a I S N 式中:导线并绕根数·截面积'⋅'11S N查表 取'⋅'11S N定子电流初步估算值ϕη'⋅'='cos I I KW1定子电流密度'∆1 '∆118.槽满率(1)槽面积22221R h h b R S S S S π+⎪⎭⎫ ⎝⎛-'+= (2)槽绝缘占面积 ⎪⎭⎫ ⎝⎛+++'=122S S i i b R R h C S π(3)槽有效面积 i S e S S S -=(4)槽满率ef S d Z N S 211⋅⋅=绝缘厚度i C i C导体绝缘后外径d d槽契厚度h h19.铁心长l铁心有效长 无径向通风道g l l eff 2+=净铁心长无径向通风道 l K l Fe Fe ⋅= 铁心压装系数Fe K Fe K20.绕组系数 111p d dp K K K ⋅=(1)分布系数2sin2sin 111αα⋅⎪⎭⎫ ⎝⎛⋅=q q K d 式中:pm Q q ⋅=1111Q p πα=(2)短距系数 () 90sin 1⋅=βp K式中:1p yτβ=21.每相有效串联导体数 1111dp dp K Z K Z ⋅=⋅φφ(二)磁路计算22.每极磁通118122.210dp K Z f E ⋅⋅⋅=φφ式中: 111U E L ⎪⎭⎫ ⎝⎛'-=ε23.齿部截面积(1)定子 111P Fe T T Q l b S ⋅⋅= (2)转子 222P Fe T T Q l b S ⋅⋅=24.轭部截面积(1)定子 Fe C C l h S ⋅'=11式中:定子轭部磁路计算高度'1C h 圆底槽:R h D D h S i C 312111+--='(2)转子Fe C C l h S ⋅'=22 转子轭部磁路计算高度'2C h 平底槽2222322K R i C d h D D h ---=' 25.空气隙面积 eff p g l S ⋅=τ26.波幅系数φφ平均最大=S F27.定子齿磁密11T ST S F B φ=28.转子齿磁密22T ST S F B φ=29.定子轭磁密1121C C S B φ⋅=30.转子轭磁密2221C C S B φ⋅=31.空气隙磁密gSg S F B φ=32.查附录Vl 得1T at 2T at 1C at 2C at33.齿部磁路计算长度 定子圆底槽 2S 1S 1T h h h +='+R 31 转子平底槽212R R T h h h +='34.轭部磁路计算长度定子ph D l C C 2111⎪⎭⎫ ⎝⎛'-='π转子ph D l C i C 2222⎪⎭⎫ ⎝⎛'-='π35.有效气隙长度21C C e K K g g ⋅⋅= 式中: 定、转子卡氏系数1C K 、2C K()()2175.04.475.04.4oo o C b b g t b g t K -++=半闭口槽和半开口槽()()2275.04.475.04.4oo o C b b g t b g t K -++=式中: 齿距t槽口宽o b36.齿部所需安匝定子 '⋅=1T 1T 1T h at AT 转子'⋅=2T 2T 2T h at AT37.轭部所需安匝定子'⋅⋅=1C 1C 11C l at C AT轭部磁路长度校正系数1C 1C转子'⋅⋅=2C 2C 22C l at C AT校正系数2C 2C38.空气隙所需安匝 e g g g B AT ⋅=8.039.饱和系数ggT T T AT AT AT AT F ++=2140.总安匝 g C C T T AT AT AT AT AT AT ++++=212141.满载磁化电流11122.2dp m K Z m pAT I φ⋅⋅=42.满载磁化电流标么值KWmm I I i =43.激磁电抗mm i x 1=(三)参数计算44.线圈平均半匝长(估算) 双层线圈 S B Z C L l 2+=式中: ()12d l L B +=直线部分长ατcos 2YS C =()[]βπτpR h h h D S S SO i Y ++++=2112式中:d1αα2sin 1cos -=111222sin T S S b R b Rb +++=α45.双层线圈端部轴向投影长αsin ⋅=S d C f47.漏抗系数()52121121063.2⋅⋅⋅⋅=U p K Z l P f C dp eff x φ48.定子槽单位漏磁导 11111L L U U S K K λλλ⋅+⋅=式中: 1U K1L K1U λ 49.定子槽漏抗x dp eff S S C Q K l p m l x 1211111⋅⋅⋅⋅⋅=λ式中:无径向通风道时l l =150.定子谐波漏抗x Tdp e p d C F K S gm x ⋅⎪⎪⎭⎫ ⎝⎛⋅⋅=∑21211πτ 式中: ∑S51.定子端部漏抗()x effd e C l f d x 5.02.111+=52.定子漏抗1111e d S x x x x ++=53.转子槽单位漏磁导 222L U S λλλ+= 式中: 2U λ2L λ 54.转子槽漏抗x eff S S C Q l p m l x 22122⋅⋅⋅⋅=λ55.x T e 2p12d C F R gm x ∑⎪⎪⎭⎫ ⎝⎛⋅⋅=πτ 式中:∑R56.转子端部漏抗 x Reff 2e C pD l 757.0x ⋅=R D57.转子斜槽漏抗2d 22SKSK x tb 5.0x ⎪⎪⎭⎫ ⎝⎛= 58.转子漏抗 SK e d S x x x x x +++=222259.总漏抗 21x x x +=60.定子相电阻100N S a Z l R 1111z 1⋅⋅⋅⋅⋅=φρ61.定子相电阻标么值 1KW11U I R r = 62.有效材料 51111Z Cu 10N S Q Z l C G -⋅⋅⋅⋅⋅⋅⋅=γ()321108.7-⋅⋅+⋅⋅=δD l K G Fe Fe式中: Cγ1S 式中: Fe Kδ63.转子电阻导条电阻⎪⎪⎭⎫ ⎝⎛⋅⋅⋅=2Q S l K K R B B B B B ρ端环电阻⎪⎪⎭⎫⎝⎛⋅⋅⋅⋅=R 2RR R Sp D 2K R πρ 式中:()4211110dp K Z m K φ=B K转子导条面积 B S 端环截面积R S转子导条或端环的电阻系数 B ρ,R ρ导条电阻标么值1U I R r KWBB = 端环电阻标么值1U I R r KWRR = 转子电阻标么值 R B r r r +=264.满载电流有功部分η'=1P i 65.满载电抗电流部分()()[]221Pm P m s i x K i x K i ⋅⋅+⋅⋅=式中:11x i K m m ⋅+=66.满载电流无功部分 x m R i i i +=67.满载电势 ()1111x i r i R P L ⋅+⋅-=-ε68.空载电势 1011x i m ⋅-=-ε69.空载定子齿磁密101011T L T B B εε--=70.空载转子齿磁密202011T L T B B εε--=71.空载定子轭磁密101011C L C B B εε--=72.空载转子轭磁密202011C LC B B εε--=73.空载气隙磁密g Lg B B εε--=11074.空载定子齿安匝 '⋅=11010T T T h at AT 75.空载转子齿安匝 '⋅=22020T T T h at AT76.空载定子轭安匝 '⋅⋅=1C 10C 110C l at C AT 77.空载转子轭安匝 '⋅⋅=2C 20C 220C l at C AT78.空载空气隙安匝 0g e 0g B g 8.0AT ⋅=79.空载总安匝 0g 20C 10C 20T 10T 0AT AT AT AT AT AT ++++=80.空载磁化电流1110022.2dp m K Z m pAT I φ⋅⋅=81.定子电流标么值 221R P i i i +=定子电流实际值 k w 11I i I ⋅=82.定子电流密度 11111S N a I ⋅⋅=∆83.线负荷1i 1111D I Z m A ⋅⋅⋅=πφ84.转子电流标么值 2x 2P 2i i i +=转子电流实际值21dp 11KW22Q K Z m I i I ⋅⋅⋅=ϕ端环电流实际值pQ I I R ⋅=π2285.转子电流密度 导条密度B B S I 2=∆ 端环密度RRR S I =∆ 86.定子铝损耗 1211r i p Al ⋅= 87.转子铝损耗 321110⋅⋅=P p P Al Al . 2222r i p Al ⋅=322210⋅⋅=P p P Al Al88.附加损耗3210⋅=P P P SS 参考实测值取 89.机械损耗3221065.5⎪⎭⎫⎝⎛⎪⎪⎭⎫ ⎝⎛=D p P fw 参考实测值取机械损耗标么值3210⋅=P P P fw fw =90.定子铁耗(1) 定子齿体积 '⋅⋅=111T T T h S p V (2) 定子轭体积 '⋅⋅=1112C C C h S p V(3) 损耗系数 1T p 1C p(4)定子齿损耗 1T 1T 1T V p P ⋅=(5)定子轭损耗 1C 1C 1C V p P ⋅=(6)总铁耗 1C 21T 1Fe P k P k P ⋅+⋅=铁耗校正系数 1k =2.5 2k =2铁耗标么值 32Fe Fe 10P P P ⋅=91.总损耗标么值 fw S Fe 2Al 1Al P P P P P P ++++=∑ 92.输入功率 ∑+=P P 1193. 总损耗比∑∑=1P P p94.效率 ∑-=p 1η=95.功率因数ηϕ⋅=11cos i 96.转差率()fwS C T Fe Al Al P P P P P P P Sn +++-++=1122197.转速()pS f n n -=112098.最大转矩⎪⎭⎫ ⎝⎛++-=221121x r r S T nM99.起动电流假定值 KW M st I T I ⋅=')5.3~5.2(100.起动时漏磁路饱和引起漏抗变化的系数 ()Cst L g AT B β⋅=6.1对应Kz()()0211211111707.0ε-⎥⎦⎤⎢⎣⎡⋅⋅+⋅'=Q Q K K K a Z I AT p d U st st 215.264.0t t gC ++=β101.齿顶漏磁饱和引起定子齿顶宽度的减少()()Z S K b t C --=10111 102.齿顶漏磁饱和引起转子齿顶宽度的减少()()Z 0222S K 1b t C --= 103.起动时定子槽单位漏磁导()()111111L L U U U st S K K λλλλ⋅+∆-= 式中: 1U λ∆ 104.起动时定子槽漏抗()()1111S S st S st S x x λλ=105.起动时定子谐波漏抗 ()11d Z st d x K x ⋅= 106.定子起动漏抗 ()()()1111e st d st S st x x x x ++= 107.考虑到挤流效应的转子导条相对高度 BR B B b fb h ρξ⋅⋅=1987.0式中:B h B h R B b bRB b bB ρ B ρ108.转子挤流效应系数 0~r r0~x x 109.起动时转子槽单位漏磁导()()()st L st U st S 222λλλ+= 式中:()222U U st U λλλ∆-=2U λ∆=0.43224()20~2L st L x x λλ⋅= 110.起动时转子槽漏抗 ()()2222S S st S st S x x λλ= 111.起动时转子谐波漏抗 ()22d Z st d x K x ⋅= 112.起动时转子斜槽漏抗 ()SK Z st SK x K x ⋅= 113.转子起动漏抗 ()()()()st SK e st d st S st x x x x x +++=2222 114.起动总漏抗()()()st st st x x x 21+= 115.转子起动电阻 ()R B B B B st r r l l l l l r r r +⎥⎦⎤⎢⎣⎡-+⎪⎪⎭⎫ ⎝⎛=0~2 116.起动总电阻()()st st r r r 21+= 117.起动总阻抗()()()22st st st x r z += 118.起动电流()st KW st z I I =1I I i st st = 119.起动转矩()()st st st z r T 22=。

设计过程中电机功率的计算

电动机功率计算电动机的功率计算,对于港口设备的设计是重要的,当设计值偏大会影响效益及港口的投资,当设计值偏小可能造成电机过载,不能正常运行,所以必须重视电动机的功率计算。

电动机功率估算(1)此公式由机械方面提供,供电气传动设计者参考,但是从电气传动及机电一体化观点看,有值得商确的地方,现讨论如下。

公式;P=10×V×G/0.8×60式中P 电动机功率KWV 速度M/minG 物体重量T上式还可简化为P=0.2VG 此公式可用吗?,客观看在某些特定条件下可估算,但在很多负载下是不能估算的。

电动机功率简化计算(2)所谓简单计算,可以视为不使用力矩(N·m)折算的较复杂精确计算。

电动机港口使用最多的有普通异步电动机、变频器专用异步电动机、铙线式电动机、直流电动机等。

确定异步电动机的容量时应考虑;1)电动机的容量应大于负载所需要的功率。

2)负载所需的启动转矩和电动机最大转矩相比,后者要有足够的裕量。

3)即当电源电压降低额定值的10%时,电动机也能够需出所需要的转矩。

4)应在规定的温升范围内工作,不能影响电机的寿命。

5)考虑电力传动机构的效率以及负载的变化,要留有一定的裕量。

6)了解负载的性质,选择适合的电机运行方式(a连续工作制、b短时工作制、c 重复工作制)。

电机容量由下式考虑;电机容量=(传动负载的动力)+(负载加速的动力/减速到所需速度的动力)负载的特性有很多种,比较典型的有重力负载、摩擦负载、流体负载等,所以不可能用一个简单公式,来估算各种不同的负载。

一、重力负载计算;起重机、升降机、电动葫芦等。

P=VW/η×10-3式中;P 功率KWW 额定重量+吊钩重量+钢丝绳重量,NV 提升速度m/sη机械效率(齿轮传动η=o.94~0.98)(蜗轮传动η=0.5~0.8)二、摩擦负载计算;起重机升降机的横移、行走机构,导轨上移动的台车等。

1、水平移动的摩擦负载计算;P=ωVW/η式中;W 负载重量tω阻力系数kg/t (取5~20kg/t)V 速度m/s2、斜面移动的摩擦负载计算;(河港斜坡缆车、矿山斜坡缆车等)P=VW(sinθ+ωcosθ)/ η式中;式中;θ斜面倾斜角度V 速度m/sω阻力系数kg/t (取5~20kg/t)三、流体负载的计算;(水泵等)1、水泵负载计算(也可询问厂家)P=kρQH/6.12ηP式中;k 裕量系数 1.1~1.5ρ液体的密度水为1.0 kg/m3(其它液体应查表)Q 流量m3/minH 全扬程mηP泵的效率(在0.6~0.83之间)2、风扇,风机负载计算(也可询问厂家)P=kQH/η×10-3k裕量系数(1.1~1.5)Q 风量m3/minH 风压Paη风扇风机的效率(0.3~0.75之间)四、电梯(及悬链式链斗卸船机升降机构,单电动机双缆车)的计算;电梯一般都有载重的2/1的配重,这样电动机的功率可以小很多。

电机设计绕组匝数计算公式

电机设计绕组匝数计算公式在电机设计中,计算绕组匝数是非常重要的一步。

绕组匝数的计算可以帮助工程师确定电机的电气特性,包括电阻、电感和电流等参数。

本文将介绍电机设计绕组匝数计算的公式和相关知识。

1. 绕组匝数的定义。

绕组匝数是指绕组中导线的匝数总和。

在电机设计中,绕组匝数通常是根据电机的额定电压、额定电流和磁场强度等参数来确定的。

绕组匝数的大小直接影响电机的电气特性,如电感、电阻和电流等。

2. 绕组匝数计算公式。

在电机设计中,绕组匝数的计算公式主要有两种,分别是单层绕组和多层绕组的计算公式。

下面分别介绍这两种情况的计算公式。

(1) 单层绕组的计算公式。

对于单层绕组,绕组匝数的计算公式如下:N = (E 10^8) / (4.44 f B A)。

其中,N表示绕组匝数,E表示电机的额定电压,f表示电机的额定频率,B表示磁场强度,A表示绕组的截面积。

(2) 多层绕组的计算公式。

对于多层绕组,绕组匝数的计算公式如下:N = (E 10^8) / (4.44 f B A k)。

其中,N表示绕组匝数,E表示电机的额定电压,f表示电机的额定频率,B表示磁场强度,A表示绕组的截面积,k表示绕组的填充系数。

3. 绕组匝数计算的注意事项。

在进行绕组匝数的计算时,需要注意以下几点:(1) 考虑电机的工作环境和使用要求,确定合适的填充系数。

(2) 考虑绕组的散热和绝缘等要求,确定合适的绕组截面积。

(3) 在计算绕组匝数时,需要考虑电机的设计寿命和可靠性要求,选择合适的绕组匝数。

4. 绕组匝数计算的应用。

绕组匝数的计算是电机设计的重要一步,其结果直接影响电机的性能和工作特性。

绕组匝数的计算结果可以用于确定电机的电气参数,如电感、电阻和电流等。

同时,绕组匝数的计算结果也可以用于指导电机的绕线和制造过程,确保电机的性能和质量。

在电机设计中,绕组匝数的计算是一个复杂而重要的工作。

工程师需要综合考虑电机的工作环境、使用要求和制造工艺等因素,确定合适的绕组匝数。

步进电机丝杆导程计算公式

步进电机丝杆导程计算公式步进电机是一种控制精度高、运行可靠的电机,广泛应用于各种自动化设备中。

而步进电机的丝杆导程计算公式是在步进电机的设计和应用中非常重要的一部分。

本文将介绍步进电机丝杆导程计算公式的相关知识,希望能够对步进电机的设计和应用有所帮助。

首先,我们需要了解什么是步进电机的丝杆导程。

丝杆导程是指丝杆每转一圈所移动的距离,通常使用毫米(mm)作为单位。

步进电机通过旋转丝杆来实现线性运动,因此丝杆导程的大小直接影响到步进电机的线性运动精度和速度。

在步进电机的设计和选择中,需要根据具体的应用需求来确定丝杆导程的大小。

步进电机丝杆导程的计算公式如下:导程 = 螺距×螺旋度。

其中,螺距是指丝杆每转一圈所移动的距离,通常使用毫米(mm)作为单位;螺旋度是指丝杆每英寸上的螺纹数,通常使用英寸(TPI)作为单位。

根据这个公式,我们可以很容易地计算出步进电机的丝杆导程。

在实际应用中,步进电机的丝杆导程需要根据具体的应用需求来确定。

一般来说,较大的丝杆导程可以实现较高的线性运动速度,但精度会相对较低;而较小的丝杆导程可以实现较高的线性运动精度,但速度会相对较慢。

因此,在选择步进电机的丝杆导程时,需要综合考虑应用的速度和精度要求,以及步进电机本身的性能参数。

除了步进电机的丝杆导程计算公式外,还需要注意一些与丝杆导程相关的其他因素。

例如,丝杆的材质和加工精度、螺母的选择和安装方式等都会对步进电机的线性运动性能产生影响。

因此,在步进电机的设计和选择中,需要综合考虑这些因素,以确保步进电机能够满足具体的应用需求。

总之,步进电机丝杆导程计算公式是步进电机设计和应用中非常重要的一部分。

通过合理地计算和选择丝杆导程,可以确保步进电机能够实现良好的线性运动性能,从而满足各种自动化设备的应用需求。

希望本文对步进电机的设计和应用有所帮助,也希望读者能够在实际应用中灵活运用步进电机丝杆导程计算公式,以实现更好的应用效果。

自动化设计计算表格

减速器减速比

i = N1 / N2输入转ຫໍສະໝຸດ N1(rpm),输出转速N2(rpm)

4

滚珠丝杠导程(mm)

P = (i * π * D) / N

减速器减速比i,电机输出轴直径D(m),线速度V(m/s)

5

滚珠丝杠长度(mm)

L = P * (n + 1) / n

导程P(mm),螺母数量n,工作台长度L(mm)

6

伺服驱动器型号选择

根据负载特性、性能要求、工作范围等参数进行选择。参考厂家规格表。

7

电动机型号选择

根据负载特性、功率、转速等参数进行选择。参考厂家规格表。

8

传感器型号选择

根据测量范围、精度、工作条件等参数进行选择。参考厂家规格表。

这是一个自动化设计计算表格的示例,你可以根据具体的需求和情况修改和添加计算项目和计算公式,以满足你的自动化设计要求。在填写表格时,可以根据需要填写计算项目的输入参数和计算结果,以得出相应的自动化设计方案。

自动化设计计算表格

以下是一个简单的自动化设计计算表格的示例:

序号

计算项目

计算公式

输入参数

计算结果

1

电机功率(kW)

P = (F * V) / (1000 * η)

负载力矩F(Nm),线速度V(m/s),机械效率η(%)

2

电机转速(rpm)

N = (60 * V) / (π * D)

线速度V(m/s),电机输出轴直径D(m)

电机选型案例

设计要求:20Kg物料X 5传送速度1m/s加速时间0.15s已知条件:摩擦系数=0.2机械效率=75%滚子直径=200mm1.计算功率P=F*VF=f+m*a=20Kg*0.2*10N/m^2*5+20*(1/0.15m/s^2)=200+133 T= F*R=333N*0.1m=33.3N*MP=F*V=333N*1m/s=333WPo/0,75=444P=T*WW=1000mm/π*D=1000mm/628mm/r=1.6r/s1.6r/s*60=96r/minP=29.3N*M*1.6r/s*2π=294W设计要求;M=50Kg运行速度2m/s加速时间0.25s直线导轨摩擦系数0.1带轮直径100mmF=u*m*g+m*a=0.1*50*10+ 50*8m/s^2=450NT=F*R=450N*0.05m=22.5N*mP=F*V=450N*2m/s=900WP=T*WW=2000/πD=6.4r/s=40rad/sP=22.5*40=900WP=T*n/9550=J=mR^2=50*0.05^2=0.125KG*m^2 J电机=0.0022J/J电机*A^2<20solidworks 大师之路已知条件:丝杠质量 m=2Kg负载+滑台质量 M=20Kg进给速度 V=0.2m/s丝杠导程 5mm丝杠公称 16mm加速时间 0.2s直线导轨摩擦系数 0.1传动机械效率 0.9步骤: 1.确定丝杠惯量222g 64m 2181mm K R D m J ∙=∙=∙=丝杠 2. 负载直线运动质量等价转动惯量22)π(导程负载P M J ∙=上式二级公式推导过程ππ2221212222P w v RP R w v w v m J w J v m =∙=∙∙=∙=∙ 2213)25(20mm kg kg J ∙=∙∙=π负载 22000077.076m kg mm kg J J J ∙=∙=+=负载丝杠总3.确定惯性矩)π(加速时间导程总惯性矩t P v J T ∙∙∙=2 公式推导:加速时间角加速度角速度加速时间角速度角加速度角加速度总惯性矩ππt P v P v w t w J T ∙∙=∙==∙=22βββm N sm s m m kg T ∙=∙∙∙∙=096.0)2.0005.02/2.0(000076.02π惯性矩单位换算; [][]m N m N ms m Kg s m Kg s m m m Kg T ∙=∙=∙∙=⎥⎦⎤⎢⎣⎡∙=⎥⎦⎤⎢⎣⎡∙∙∙∙∙∙=096.0096.0/096.0096.02.0005.022.0000077.022222π惯性矩4. 直线摩擦里等价旋转扭矩π导程摩擦力2P mg T ∙∙=μ公式推倒;πππ导程摩擦力导程摩擦力导程摩擦力222P mg T RP mg R T RP mg R T ∙==∙=μμμ[][][]m N mmN mm N mm N mm Kg s m s mm m Kg mm s m Kg P mg T ∙=∙=∙=∙***=∙∙***=⎥⎦⎤⎢⎣⎡∙∙***=***=∙=016.09.159.152510201.0/2510201.02510201.025/10201.02222πππππ导程摩擦力μ5.计算功率、、W s rad m N P srad s rad s r s r rmm P v w mN m N m N T T T wT P 9.309.0/251111.0/2.251/240/402/40/5200mm/s 112.0016.0096.0=*∙==∙=*===∙=∙+∙=+=∙=ππ导程惯性矩摩擦力总总η6.结论总结22000076.0403m kg mm kg J J J ∙=∙=+=负载丝杠总mN m N m N T T T ∙=∙+∙=+=28.1319.096.0惯性矩摩擦力总W s rad m N w T P 3579.0/31461.79.0=*∙=∙=总 m in/2400m in /60/40r s s r n =*=转速Solidworks 大师之路转盘质量M=100Kg转盘直径D=840mm要求转速0.2r/s机械效率0.9电机启动时间0.5s1. 确定转盘惯量221R M J ∙=转盘 角加速度转盘惯性矩β∙=J T 22882000042010021mm Kg mm Kg J ∙=**=)(惯性矩 2/8.05.02*/2.0s rad ss r t w ππ启动角加速度===β[][]mN m N m N m s m Kg s m Kg s m Kg s rad m Kg J T ∙=∙=∙=⎥⎦⎤⎢⎣⎡∙∙=⎥⎦⎤⎢⎣⎡∙=⎥⎦⎤⎢⎣⎡∙*=*∙=∙=2.222.2215584.22155840.22155840.228.0820000.8/8.0820000.82222222ππ角加速度转盘惯量惯性矩β2. 确定功率[][]WW s m N s m N s rad m N s r m N w T P 9.348.022.02.22/8.022.02.228.022.02.228.0/22.02.228.02/2.02.22=**=∙**=⎥⎦⎤⎢⎣⎡∙**=**∙=**∙=∙=πππππ惯性矩功率η3. 确定传动比 2501min /3000min /12min /300060/2.0==*=r r r s s r n n 电机转盘4. 传动比分配:锥齿轮5,减速器505. 确定电机输出扭矩 m N T i T T ∙====088.0250/2.222501电机负载电机6.确定电机输出功率 负载功率电机P K P ∙> 5.1=K W W P 3.529.345.1=*>Solidworks 大师之路-小丸子 心易老师设计要求托盘+发动机质量:M=200Kg 加速时间:t=0.5S 升速:V=0.5m/s 丝杠导程:P=10mm 丝杠直径:D=45mm质心距离导轨:L=300mm 直线导轨间距:b=150mm 直线导轨摩擦系数=0.1 丝杠质量:m=8.5Kg1. 确定丝杠的顶升力μ∙++=N a F a g M F 2)(2/1/sm t v a ==确定FNNF Nm m N F L F mm N F F F LF L F b ma N N N NN N N N 800240015.060300200222121==∙=∙=∙==∙+∙=∙NF f N 80=∙=μNN N f a g M F a 2280802200=+=++∙=)(2.轴向力等价扭矩πππ导程轴向力导程轴向力导程轴向力222P F T RP F R T R P F R T a a a ∙==∙=[][]mN m N mm N mmN T ∙=∙**=∙*=*=78.42100010300021030002103000πππ轴向力3.确定丝杠转速sr r mm s mm r mm s m r mm s m P v n /50//1010005.0//105.0/10/5.0=⎥⎦⎤⎢⎣⎡*=⎥⎦⎤⎢⎣⎡===导程s rad s rad s r /100/250/50ππ*=*=5. 确定功率 1)确定外载功率Ws m N s rad m N wT P 150131478.4/10078.4=⎥⎦⎤⎢⎣⎡∙*=*∙=∙=π外载功率2)确定丝杠加速扭矩222215245g 5.88181mm Kg mm K D m J ∙=∙*=∙=丝杠[][][]mN m s m Kg s m Kg s mm Kg ss rad mm Kg t w J J T ∙=∙∙=∙=∙*=**∙=∙=∙=35.1/35.1/10000001351456/5.010021525.0/1002152222222ππ丝杠丝杠丝杠惯性βWs m N s rad m N w T P 424424/10035.1=⎥⎦⎤⎢⎣⎡∙=*∙=∙=π丝杠惯性矩丝杠惯量mN m N m N T T T W W W P P P ∙=∙+∙=+==+=+=13.635.178.419244241500丝杠惯性矩等价轴向力总丝杠惯性矩等价轴向力总Solidworks大师之路-小丸子心易老师工装板数量:6个工装板质量:15Kg/个倍速链型号:BS30停留工装板数量:4传送工装板数量:2工装板长度:480mm/个倍速链质量:0.4Kg/m线体长:10m线体速度:6m/min摩擦系数如下倍速链重量如下选型步骤:1. 确定倍速链受摩擦产生的拉力gf L L C f L C A f L A f L C H F c W r W W a W c W W ∙∙++∙∙++∙∙+∙∙+=1000)(1.1)(21221)(2.008.01.0/4.0/5.74215/g 1064156421=====∙==∙===r c a WW W f f f mKg C mKg mKg H mK m Kg A m L m LNs m m m Kg m m Kg m Kg m m Kg m m Kg m Kg F 501/1008.010/4.01.12.06)/4.0/10(1.06/104/4.0/5.72=∙⎥⎦⎤⎢⎣⎡∙∙∙+∙∙++∙∙+∙+=)(确定扭矩m N mm N D F T p ∙=*=∙=4.14285012链条确定转速及传动比srad s r w r s r s mm mm D v n p /2/5.0min /30/5.06056min /6000ππππ=∙===∙∙=∙=50min/30min /1500==r r i确定功率Ws rad N wT P 48/4.14=∙=∙=π链条。

电机输出电流电压计算公式

电机输出电流电压计算公式电机是一种将电能转换为机械能的设备,广泛应用于各种工业和家用设备中。

在电机运行过程中,我们通常需要计算其输出的电流和电压,以便进行电气系统设计和故障诊断。

本文将介绍电机输出电流和电压的计算公式,并讨论其在实际应用中的意义和应用。

电机输出电流计算公式。

电机输出电流是指电机在工作时输出的电流大小,通常用来评估电机的负载能力和电气系统的稳定性。

电机输出电流的计算公式如下:I = P / (U cosφ)。

其中,I表示电机输出电流,单位为安培(A);P表示电机输出功率,单位为瓦特(W);U表示电机的输出电压,单位为伏特(V);cosφ表示功率因数,是一个无量纲的数值,通常在0到1之间。

从上述公式可以看出,电机输出电流与输出功率、输出电压和功率因数有关。

当输出功率增大或输出电压增大时,电机输出电流也会增大;而功率因数则反映了电机的负载特性,当功率因数较小时,电机输出电流也会增大。

电机输出电压计算公式。

电机输出电压是指电机在工作时输出的电压大小,通常用来评估电机的电气性能和输出功率。

电机输出电压的计算公式如下:U = P / (I cosφ)。

其中,U表示电机输出电压,单位为伏特(V);P表示电机输出功率,单位为瓦特(W);I表示电机输出电流,单位为安培(A);cosφ表示功率因数,是一个无量纲的数值,通常在0到1之间。

从上述公式可以看出,电机输出电压与输出功率、输出电流和功率因数有关。

当输出功率增大或输出电流增大时,电机输出电压也会增大;而功率因数则反映了电机的负载特性,当功率因数较小时,电机输出电压也会增大。

实际应用和意义。

电机输出电流和电压的计算公式在电气系统设计和故障诊断中具有重要意义。

首先,通过计算电机输出电流和电压,可以评估电机的负载能力和电气性能,从而确定电机的适用范围和工作条件。

其次,通过监测电机输出电流和电压,可以及时发现电机运行中的故障和问题,保障电气系统的安全稳定运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

m1 f Pn UnΦ Un Ikw η ' cosφ ' p q1 Z1 Z2 Zp1 Zp2 P' KE’ а p' Knm' Kdp1'

Aef sf α Kp1 Kd1 Kdp1 Nφ 1*Kdp1 Kl I2’ JB' AB’ Bi2’ Bj2’ Kfe bi2’ hj2’

0.000632 1265.24% 60 0.707106781 1.0000 0.7071 7090 0.92 7370 5.02 1468 1.57 1.65 0.95 0.03453 0.03270

m

m m m

m m m

m m m m m m m

bsk Nφ 1’ a1 Ns1’ Nφ 1 N1

0.06744 10027 2 836 10027 5013

m

17

初选定子电密 定子电流初步估计值

J1' I1’

6 9.04 0.75 2 1.25 4

A/mm2 A mm2

导线并绕根数与每根导线截面积乘积 Nt1*Ae1’ 并绕根数 铜线高 铜线宽 Nt1 A B

线负荷 气隙磁密 转速 体积 主要尺寸比

A’ Bδ ’ n’ V λ

V

6.1 1 p' p ' K Nm ' K dp1 ' A' B ' n'

V

6.1 1 p' p ' K Nm ' K dp1 ' A' B ' n'

定子铁心内径 定子冲片内外径比 定子冲片外径 标准直径确定 定子铁心内径 径向通风道数 径向通风道宽度 铁心长度 铁心有效长 净铁心长 10 气隙 转子铁心有效长度 转子外径 转子内径 11 12 极距 定子齿距 转子齿距 13 14 15 节距 斜槽宽 每相串联导体数 并联支路数 每槽导体数 16 每相串联导体数 每相串联匝数

mm mm mm mm mm T T

m

19

槽绝缘形式 绝缘总厚度 槽锲层压板厚度 槽绝缘占面积 槽面积 Δi h At As

0.5 4 0.000072 0.000704

mm mm m2 m2

槽有效面积 槽满率 20 槽距角 短距系数 分布系数 绕组系数 每相有效串联导体数 21 转子导条电流 转子导条电密 导条截面积 转子齿磁密 转子轭磁密 铁心叠压系数 转子齿宽 转子轭部计算高度 转子槽型(梯形槽)

mm mm

截面积

Ae1’ 1*Ae1’

4.785 9.57 平行开口槽

mm2 mm2

18

槽形 HS BS BS0 HS0 HS1 定子轭磁密 定子齿磁密 定子轭部计算高估算 齿宽 Bj1' Bi1' hj1 ’ bi1

48 16 16 1 4 1.55 1.54 0.034807037 0.03549 DMDM

Di1’ Di1/D1 D1’ D1 Di1 nK bK1 li lef lFe δ lef D2 Di2 τ t1 t2

0.065 0.644 0.10146963 0.8 0.515 9 0.010 0.67 0.58 0.551 0.00210 0.55520 0.51100 0.26 0.20232 0.06744 0.06689 12.5

m2

度

A A/mm2 mm2 T T

m m

hr0 br0 Hr Br h12

4 2.5 42.2 8 3

mm mm mm mm mm

转子齿宽

bi2

0.03453

m

转子槽面积 端环电流 端环电密 端环所需面积 端环平均直径 端环设计后实际面积 端环设计尺寸

AB IR’ JR’ AR’ DR AR

0.00030735 7038 4.0 1753 0.1255 1500 25*60

1 50 0.75 127 220 5.904718664 71.00% 0.92 4 1 24 24 3 3 1061.113133 0.924158798 0.658 1.1 0.7071 56000 0.77 1487 0.000197241 1.8 A/m T r/min m3 VA Hz kW V V A

m2 A A/mm2 mm2 m mm2 mm*mm