5M1E检查指导书

5M1E管理分析法

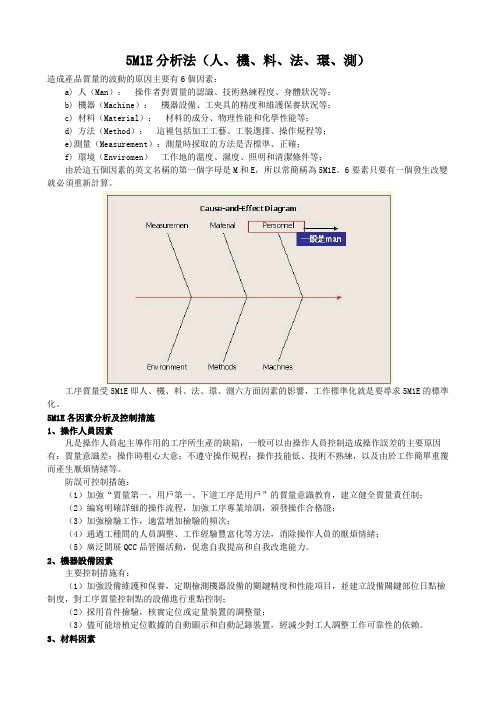

5M1E分析法(人、機、料、法、環、測)造成產品質量的波動的原因主要有6個因素:a) 人(Man):操作者對質量的認識、技術熟練程度、身體狀況等;b) 機器(Machine):機器設備、工夾具的精度和維護保養狀況等;c) 材料(Material):材料的成分、物理性能和化學性能等;d) 方法(Method):這裡包括加工工藝、工裝選擇、操作規程等;e)測量(Measurement):測量時採取的方法是否標準、正確;f) 環境(Enviromen)工作地的溫度、濕度、照明和清潔條件等;由於這五個因素的英文名稱的第一個字母是M和E,所以常簡稱為5M1E。

6要素只要有一個發生改變就必須重新計算。

工序質量受5M1E即人、機、料、法、環、測六方面因素的影響,工作標準化就是要尋求5M1E的標準化。

5M1E各因素分析及控制措施1、操作人員因素凡是操作人員起主導作用的工序所生產的缺陷,一般可以由操作人員控制造成操作誤差的主要原因有:質量意識差;操作時粗心大意;不遵守操作規程;操作技能低、技術不熟練,以及由於工作簡單重覆而產生厭煩情緒等。

防誤可控制措施:(1)加強“質量第一、用戶第一、下道工序是用戶”的質量意識教育,建立健全質量責任制;(2)編寫明確詳細的操作流程,加強工序專業培訓,頒發操作合格證;(3)加強檢驗工作,適當增加檢驗的頻次;(4)通過工種間的人員調整、工作經驗豐富化等方法,消除操作人員的厭煩情緒;(5)廣泛開展QCC品管圈活動,促進自我提高和自我改進能力。

2、機器設備因素主要控制措施有:(1)加強設備維護和保養,定期檢測機器設備的關鍵精度和性能項目,並建立設備關鍵部位日點檢制度,對工序質量控制點的設備進行重點控制;(2)採用首件檢驗,核實定位或定量裝置的調整量;(3)儘可能培植定位數據的自動顯示和自動記錄裝置,經減少對工人調整工作可靠性的依賴。

3、材料因素主要控制措施有(1)在原材料採購合同中明確規定質量要求;(2)加強原材料的進廠檢驗和廠內自製零部件的工序和成品檢驗;(3)合理選擇供應商(包括“外協廠”);(4)搞好協作廠間的協作關係,督促、幫助供應商做好質量控制和質量保證工作。

03 PDCA 5M1E 5S介绍

1、PDCA(计划实施检查处理)1.1 P-----PLAN计划:即进行一项工作,开展一项业务先规划、设计拿出一个成熟方案。

方案一般可包括:1)主题、项目;2)与组织部门:人员和职责分工;3)需要配置各种适宜资源。

4)开发计划步骤;5)计划各种步骤之量化指标考核。

1.2 D-----DO实施:即按照既定方案执行项目。

1.3 C-----Check控制、检查:即按各步骤之量化指标、考核方式,对实施结查进行检查控制。

1.4 A-----Administer改进、处理:通过检查,发现实际运行状态中的不足。

对计划加以改善,包括两个方面:1)成功的经验加以肯定,并给予标准化制作作业指导书便于以后工作时遵循。

2)对于没有解决的问题,查明原因,其解决的方法也就成了下一个PDCA循环的内容。

如此周而复始不断推进工作进展。

2、5MIE人机料法环测量2.1 认识5MIE由于产品质量产生的全过程的复杂性,因此产品质量不是恒定不变的,而是在一定范围内发生波动。

品质管理认为,5MIE是造成质量波动的核心原因。

其中,5M分别是指原材料因素、工艺方法因素、操作者因素、设备因素和测量方法因素,IE指的是物理和化学等环境因素,物理因素通常是客观上不可改变的,而化学因素是可以改变或经常发生变化的。

2.2 5MIE的含义MATERIAL-----原材料METHOD------工艺方法MAN------操作者MACHINE------设备MEASUREMENT------测量方法影响产品质量的五大因素ENVIRONMENT-----环境3、5W1HWhat-----目的是否有问题Why-----问题何在Who-----人或组织的问题Where-----地点的问题When------时间或时期的问题How------方法的问题4、5S管理4.1 认识5S5S的含义:从小事做起,认真、讲究地做好每一件事情。

4.2 5S中每个S分别是整理整顿清扫清洁素养4.2.1 整理(SEIRI)把永远不可能用的物品处理掉把长期不用,但有潜在可用性的物品按指定位置放好。

5M1E

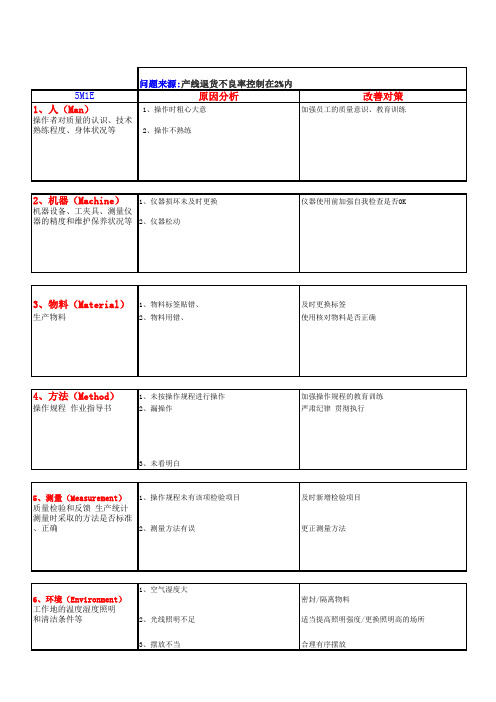

5M1E原因分析改善对策1、人(Man)1、操作时粗心大意加强员工的质量意识、教育训练操作者对质量的认识、技术

熟练程度、身体状况等2、操作不熟练

2、机器(Machine)1、仪器损坏未及时更换仪器使用前加强自我检查是否OK 机器设备、工夹具、测量仪

器的精度和维护保养状况等2、仪器松动

3、物料(Material)1、物料标签贴错、及时更换标签

生产物料2、物料用错、使用核对物料是否正确

4、方法(Method)1、未按操作规程进行操作加强操作规程的教育训练

操作规程 作业指导书2、漏操作严肃纪律 贯彻执行

3、未看明白

5、测量(Measurement)1、操作规程未有该项检验项目及时新增检验项目

质量检验和反馈 生产统计

测量时采取的方法是否标准

、正确2、测量方法有误更正测量方法

6、环境(Environment)1、空气湿度大

密封/隔离物料

工作地的温度湿度照明

和清洁条件等2、光线照明不足适当提高照明强度/更换照明高的场所

3、摆放不当合理有序摆放

问题来源:产线退货不良率控制在2%内。

5M1E检查指导书

5M1E检查指导书1、目的对影响过程质量的六大因素:人、机、料、法、环、测(5M1E)进行检查审核,从而确保过程质量。

2、检查范围生产线3、检查输出5M1E检查整改任务单4、职责和权限4.1检查员应遵从以下事项:1)制定检查计划和检查基准;2)检查结果发布;3)当相关部门就检查改善方向及缺陷等级结果有纷争时,检查员享有判断的优先权。

4.2相关部门应遵从以下事项:1)积极配合检查员的工作;2)检查结果发布后按时反馈,认真整改。

5、检查周期5.1定期检查:以每周一次为原则5.2非定期检查:1)在市场上重要质量问题发生的时候;2)在工序上重要质量问题发生的时候。

6、检查步骤6.1检查准备6.1.1选定检查员检查员是独立的、公平的,应该有良好的人际关系,检查员应该具有下面的资格:1)理解产品的特性和性能;2)理解相关标准;3)会选择和使用适当的量检具进行验证。

6.1.2主要检查项目以影响过程质量的六大因素:人、机、料、法、环、测(5M1E)为对象主要检查以下项目:Man(作业人员):新员工上岗时是否经过了安全、技能方面的培训,是否知道检查要点,首件是否得到确认等。

Machine(设备/工装/夹具):是否具有操作规程,是否处于良好的维护保养状态Material(材料):物料质量、清洁度等。

Method(方法):是否有加工工艺和作业指导书,是否按照要求彻底执行。

Measurement(测量):测量方法是否正确,量具是否在有效期内。

Environment(环境):工作现场的温度、湿度、照明和清洁情况。

6.1.3评价基准建立评价基准,规范不合格等级的界定。

6.1.4不良等级Cat3:轻微缺陷,对产品没有影响的情况。

Cat2:轻缺陷,对产品有影响的情况。

Cat1:重要缺陷,对产品有严重影响的情况。

6.1.5检查表规定检查项目、要求、使用的工具等6.2检查实施6.2.1评价按照工艺、作业指导书、点检表的要求进行检查,按评价基准的规定进行不合格等级判定。

人机料法环测5M1E分析法

②、特性和主骨

③、大骨和要因。

⑤、记入中骨、小骨、孙骨的“要点”。

⑦、记入关联事项。

例一

设备

人员

机台定型失控

程序设计不合理

工艺不熟悉

机台控制元件损坏

抽真空、定型阀门 切换不合理

气动管路设置不良

按合模或上环降合理

未按标准作业

新员工较多

上 环 降 时 易 夹 胶 囊

04

目录

CONTENT

PART ONE 产品质量特性波动

什么是产品质量特性波动?

某个员工,用同一批原材料在同一台设备机器上所生产出来的同 一种零件,其质量特性值不会完全一样,这就是我们通常所说的 产品质量特性值有波动现象。 这种现象反映了产品质量具有“波动性”特点。

那人员不同、材料批次不同、设备不同呢?质量波动会不会更大?

人是生产管理中最大的难点,也是 目前所有管理理论中讨论的重点, 围绕着"人"的因素,不同的企业有 不同的管理方法。

简单的说,人员管理是生产管理中 最为复杂、最难理解和运用的一种 形式。不同的企业有不同的管理方 法。

5M1E各因素分析及控制措施

可采取的控制措施

1 Step 2 Step 3 Step 4 Step 5

PART FOUR 人机料法环测的运用

人机料法环测的运用

问题的层次性

01. 对人机料法环的初步定性

02. 初步定性后的二次原因的查找

03. 二次原因的查找仍然可以用人机料法环的分析

04. 二次原因的查找定性后仍需要三次定性即对二

次定性结果的原因查找

05. 多问几个为什么

人机料法环测的运用

特性要因图解决不了问题的根本

因此,你在生产管理的工作里面,必须密切注意前工序送来的半 成品,仓库的配件,自己工序的生产半成品或成品的进度情况。 一个好的管理者,是一个能纵观全局的人;能够为大家着想的人。

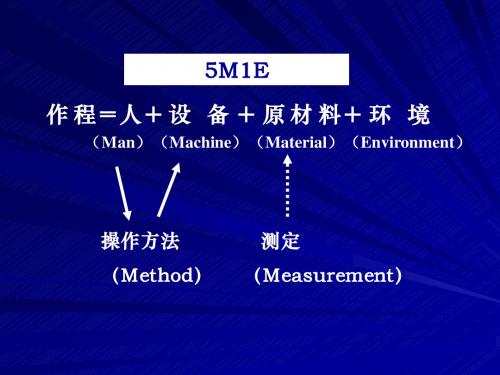

5M1E

)(Machine)( )(Material)( )(Environment) (Man)( )( )( )( )

操作方法 (Method) Method)

测定 (Measurement) Measurement)

现场的四M 现场的四M

作业者(man): 作业者(man): 是否遵守标准 是否具有问题意识 是否充分利用技能 配置是否适当 人群关系是否良好 作业效率是否良好 责任感是否旺盛 是否充分利用经验 有没有改善意识 健康状况是否良好

5M.J.P问题点 M.J.P问题点

冶工具(Jig): 冶工具(Jig): 特性有关的工具(效率,品质的提高) 特性有关的工具(效率,品质的提高) 冶工具影响何种特性(冶工具的改善) 冶工具影响何种特性(冶工具的改善) 作业及日常的检查为何 工具破损时的处理 冶工具的交换时限(冶工具的保养) 冶工具的交换时限(冶工具的保养) 是否对冶工具的研摩作业加以指示 冶工具应改善之点有没有 作业完了时的整理整顿(环境之整理, 作业完了时的整理整顿(环境之整理,确保 安全) 安全)

5M.J.P问题点 M.J.P问题点

方法(Method): 方法(Method):

与特性有关作业的管理(工程品质能力的提高) 与特性有关作业的管理(工程品质能力的提高) 到目前的作业顺序是否良好(不良的防止,作业方法的管理) 到目前的作业顺序是否良好(不良的防止,作业方法的管理) 是否没有按作业指导书作业(品质,成本,生产力的提高) 是否没有按作业指导书作业(品质,成本,生产力的提高) 作业指导书不完善之点, 作业指导书不完善之点,应改善之点是否有 对作业指导书变更的处理(作业方法的改善) 对作业指导书变更的处理(作业方法的改善) 作业者之安全确保(灾害事故的减少,安全管理) 作业者之安全确保(灾害事故的减少,安全管理) 作业场所的配置是否有缺陷(布置安全,效率的提高) 作业场所的配置是否有缺陷(布置安全,效率的提高) 管理者的指示是否彻底 温度, 温度,湿度是否太高 照明是否太暗 环境整理,士气的提高,品质的提高, 环境整理,士气的提高,品质的提高,成本的 通风是否不良 减低等各方面的活动必须考虑到的项目 杂音是否太大 整理题点

人机料法环测(生产管理5M1E分析法)

人机料法环测--5M1E分析法目录1.前言2.5M1E的简介3.5M1E的应用4.5M1E的精髓前言:工厂现场管理的六个指标------PQCDSM:效率(P roductivity)、质量(Q uality)、成本(C osting)、交期(D eadline)、安全(S afety),士气(M orale)以上指标所要求的最终目的,是指在保证品质的前提下,用最少的人员、最少的设备,最短的生产时间,创造出高品质的产品。

产品质量:全面产品质量包括产品的性能、寿命、可靠性、安全性、价格、交货日期、服务等在一定条件下的最佳组合。

工作质量:为保证达到产品质量标准所做的管理工作,对企业来说其中包括了组织工作、技术工作以及思想工作等全部工作质量。

对产品来说包括了研发、设计、采购、制造、检验、销售、售后服务。

等一系列的工作质量。

工序质量:产品是由人用一定的生产工具对原材料,按照一定生产程序、在一定环境中制造出来的,就是我们所说的生产制造工序。

工作质量保证了工序质量,工序质量保证了产品质量,产品质量是全面质量管理的综合反映。

某个工人,用同一批原材料在同一台机器设备上所生产出来的同一种零件,其质量特性值不会完全一样。

这就是我们常说的产品质量特性值有波动(或称分散、差异)的现象。

这种现象反映了产品质量具有“波动性”这个特点。

产品质量波动产生的原因:1.人员(M an)操作者对质量的认识、技术熟练程度、身体状况等2.机器(M achine)机器设备、工器具的精度、维护保养状况等3.材料(M aterial)材料的成分、物理性能、化学性能符合性等4.方法(M ethod)包括加工工序、工艺标准、操作规范等5.测量(M easurement)测量时的方法是否标准、正确等6.环境(E nvironment)工作地点的温度、湿度、照明和清洁条件等5M1E的简介:简称:人、机、料、法、环、测。

是现场管理的六大要素;是全面质量管理理论(TQM/TQC)中的六个影响产品质量的主要因素。

5M1E检查表

待定/Pendinq

公司名称

序号 1

检查项目

2

人员

3

生产线 检查内容

产品 产品编号

检查结果

操作人员符合工位上岗要求。操作手法、操作流程符合标准作业流程

防护措施:焊锡人员需要佩戴口罩;机壳轴芯等易腐蚀零件接触人员需要佩戴指套或手 套;PCBA接触人员需要佩戴静电手环等;

工作态度:坚守岗位,无串岗现象;

文件类型

5M1E 检查表 异常结果记录

所有的操作指引/设备维护文件型号、版本正确,并放在指定位置

10

设置

机台参数设置正确,匹配设置表内容【物料编号/程序/参数】。不良品红箱, 不良品标贴放在合适位置

11

环境

所有工作区域须清洁、符合5S要求。无漏气,漏电,漏油现象

12

安全

IPQC签字

安全防护措施符合要求 线长签字

是否可以开线

好/OK

不好/Not OK

4

机器设备运行正常。设备参数设置正确。

5

机器设备器具 模具、工装、治具使用正确,安装到位。外观无损伤,无污物、油渍。

6

模具、工装、检具日常日点检、周点检、月点检及时无遗漏。

7

材料规格型号与BOM 一致,物料摆放在合适位置并准确标识

材料

8

胶水、油脂、电子料等有特殊要求的物料,需放置在规定的区域。

9

方法

5M1E详解

5M1E详解

4、工艺方法的因素(法)

法的分析:

1:是按法做的吗?

2:看的明白吗?

3:写的明白吗?

4:法适合吗?

5:有法吗?

6:方法是给对应的人吗?方法在这个环境下

行吗?

精选课件ppt

6ቤተ መጻሕፍቲ ባይዱ

5M1E详解

5、环境的因素(环)

环的分析:

1)在时间轴上环境变了吗?

2)光线、温度、湿度、海拔、污染度考虑了吗?

3)环境是安全的吗?

4)环境是人为的吗?小环境与大坏境能并容吗?

(1)工作场所环境。指各种产品、原材料的摆 放,工具、设备的布置和个人5S。

(2)对危险品控制。一是化学物品的堆放,诸

精选课件ppt

7

5M1E详解

6、测量的因素(测)

测的分析:

1:工序检验策划文件准备好了吗? 2:工序测量器具配置齐全了吗?性能满足要

(3)生产设备、检验设备、工装工具、计量器具等均符合工艺规程要求,能满足工序能力要求,加工 条件若随时间变化能及时采取调整和补偿,保证质量要求。

(4)生产设备、检验设备、工装工具、精计选量课件器p具pt 等处于完好状态和受控状态。

4

5M1E详解

3、材料因素(料)

料的分析:

1)是真货吗? 2)型号对吗? 3)有保质期吗? 4)入厂检验了吗? 5)用的符合规范吗? 6)料适应环境吗精,选课件料ppt 与机器配合的了吗,5 料

精选课件ppt

11

5M1E详解 人/机/料/法/环/测

精选课件ppt

1

5M1E详解

什么是5M1E?

a) 人(Man):操作者对质量的认识、技术 熟练程度、身体状况等;

5m1e处理质量问题的步骤

5M1E处理质量问题的步骤在生产过程中,常常会遇到各种质量问题。

为了有效地解决这些问题,可以采用5M1E分析法,即人(Man)、机器(Machine)、材料(Material)、方法(Method)、测量(Measurement)、环境(Environment)六个方面来进行分析和处理。

以下是5M1E处理质量问题的具体步骤:1. 找出问题在生产过程中,要密切关注生产过程中的各个环节,及时发现和记录出现的质量问题。

同时,要明确问题的具体表现、涉及的范围以及影响程度,以便更好地分析问题产生的原因。

2. 原因分析根据问题的表现和影响范围,从5M1E六个方面入手,逐一分析问题产生的原因。

这个过程需要细致入微,尽可能将所有可能的原因都考虑在内。

通过对这些原因的分析,可以帮助我们找到解决问题的关键所在。

3. 制定改进措施针对分析出的问题原因,制定相应的改进措施。

这些措施应该具有针对性、可操作性和有效性,能够切实解决问题并提高产品质量。

同时,需要考虑改进措施的实施成本和时间,确保改进措施的可行性和经济性。

4. 实施改进在制定好改进措施后,需要按照计划进行实施。

这个过程中需要确保各项措施的落实到位,并且要对实施过程进行监控和调整。

如果遇到问题或困难,需要及时采取措施进行解决或调整方案。

5. 效果验证在改进措施实施完成后,需要对效果进行验证。

这个过程可以通过对比改进前后的产品质量、生产效率、成本等方面来进行评估。

如果改进措施取得了预期的效果,那么可以认为问题得到了有效的解决。

6. 总结反馈在问题得到解决后,需要对整个处理过程进行总结和反馈。

总结出在处理过程中遇到的问题和困难以及取得的成果经验教训等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5M1E检查指导书

1、目的

对影响过程质量的六大因素:人、机、料、法、环、测(5M1E)进行检查审核,从而确保过程质量。

2、检查范围

生产线

3、检查输出

5M1E检查整改任务单

4、职责和权限

4.1检查员应遵从以下事项:

1)制定检查计划和检查基准;

2)检查结果发布;

3)当相关部门就检查改善方向及缺陷等级结果有纷争时,检查员享有判断的优先权。

4.2相关部门应遵从以下事项:

1)积极配合检查员的工作;

2)检查结果发布后按时反馈,认真整改。

5、检查周期

5.1定期检查:以每周一次为原则

5.2非定期检查:

1)在市场上重要质量问题发生的时候;

2)在工序上重要质量问题发生的时候。

6、检查步骤

6.1检查准备

6.1.1选定检查员

检查员是独立的、公平的,应该有良好的人际关系,检查员应该具有下面的资格:

1)理解产品的特性和性能;

2)理解相关标准;

3)会选择和使用适当的量检具进行验证。

6.1.2主要检查项目

以影响过程质量的六大因素:人、机、料、法、环、测(5M1E)为对象主要检查以下项目:

Man(作业人员):新员工上岗时是否经过了安全、技能方面的培训,是否知道检查要点,首件是否得到确认等。

Machine(设备/工装/夹具):是否具有操作规程,是否处于良好的维护保养状态

Material(材料):物料质量、清洁度等。

Method(方法):是否有加工工艺和作业指导书,是否按照要求彻。