DFMEA所有性能的失效模式

(DFMEA)汽车行业设计失效模式分析

性能下降

随着使用时间的增加,发动机性能可能会逐渐下 降,导致汽车动力不足、加速缓慢等问题。这可 能是由于发动机内部零件磨损、燃油系统堵塞或 点火系统故障等原因引起的。

振动过大

发动机振动过大可能会对车辆的舒适性和稳定性 产生不良影响,同时也会增加零部件的磨损和疲 劳破坏。振动过大的原因可能包括发动机平衡性 差、零部件松动或损坏等。

不断更新表格,以反 映产品设计的更改和 改进。

确保表格内容完整、 准确,为后续分析提 供基础数据。

绘制设计流程图

01 详细绘制产品设计的流程图,包括各个组件的相 互关系和作用。

02 明确各个设计阶段的输入和输出,以便更好地理 解设计的整体流程。

03 分析流程图,找出可能存在的设计缺陷和失效模 式。

优化方法

采用先进的优化算法和仿真技术,对设计方案进行多目标优化。

优化过程

充分考虑制造工艺、材料特性等因素,确保优化方案的可行性。

提高制造质量

制造工艺

采用先进的制造工艺,提高零部件和整车的制造 精度和质量。

质量控制

建立严格的质量控制体系,确保每个环节的制造 质量符合要求。

质量检测

采用多种质量检测手段,如无损检测、功能检测 等,确保产品合格率。

03

基于影响评估,为每个故障模式制定相应的改进措施

和优先级。

03 汽车行业中的设计失效模 式

发动机系统

总结词

发动机系统是汽车的核心部分,其设计失效模式 主要表现在性能下降、过热、振动过大等方面。

过热

发动机过热是常见的失效模式之一,可能导致拉 缸、润滑油变质等严重后果。过热的原因可能包 括冷却系统故障、发动机负荷过大、散热器堵塞 等。

传动系统

DFMEA(Design Failure Mode and Effects Analysis,设计失效模式及后果分析)

DFMEA出自 MBA智库百科(/)DFMEA(Design Failure Mode and Effects Analysis,设计失效模式及后果分析)目录[隐藏]• 1 什么是DFMEA• 2 DFMEA基本原则• 3 DFMEA与PFMEA的关系• 4 形式和格式(Forms and Formats)• 5 我们应在何时进行设计失效模式及后果分析?• 6 我们应在什么时间进行设计失效模式及后果分析?•7 我们应在什么时间进行设计失效模式及后果分析?•8 我们应在什么时间进行设计失效模式及后果分析?•9 由谁进行设计失效模式及后果分析?•10 怎样进行设计失效模式及后果分析?•11 怎样进行设计失效模式及后果分析?•12 怎样进行设计失效模式及后果分析?•13 怎样进行设计失效模式及后果分析?•14 DFMEA的案例分析[1]o14.1 实施DFMEA存在的困难o14.2 实施DFMEA的准备工作o14.3 实施DFMEA的流程•15 相关条目•16 参考文献[编辑]什么是DFMEADFMEA是指设计阶段的潜在失效模式分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。

因为同类型产品的相似性的特点,所以的DFMEA阶段经常后借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。

[编辑]DFMEA基本原则DFMEA是在最初生产阶段之前,确定潜在的或已知的故障模式,并提供进一步纠正措施的一种规范化分析方法;通常是通过部件、子系统/部件、系统/组件等一系列步骤来完成的。

最初生产阶段是明确为用户生产产品或提供服务的阶段,该阶段的定义非常重要,在该阶段开始之前对设计的修改和更正都不会引起严重的后果,而之后对设计的任何变更都可能造成产品成本的大幅提高。

DFMEA应当由一个以设计责任工程师为组长的跨职能小组来进行,这个小组的成员不仅应当包括可能对设计产生影响的各个部门的代表,还要包括外部顾客或内部顾客在内。

电池管理系统BMS潜在失效模式及后果分析(DFMEA)

外部供电低于系统供电最 小电压

系统供电不足无法运行

5 ☆ 电源输入范围不满足指标要求

在指标范围内,选择宽范围输入 的电源模块

3

老化试验

3

45

23 BMS数据存储

数据存储

无法正常存储历史数据

历史数据无法正常保存和 分析

2 ☆ 存储芯片损坏

采用汽车级元器件设计 老化测试

3 老化试验 2 12

24

电源模块 符合技术要求

10

设计验证

1

70

34

绝缘电阻检测 功能

在充电、放电状态下对车 身与电池负极之间的电阻 进行实时检测

在充电、放电状态下,绝 缘采样值跳变

绝缘电阻检测阻值不准,造 成漏电检测误报,影响车 辆行驶

7

☆

平衡桥式绝缘方案设计中绝缘采集 回路滤波电容容值100NF偏小

新电路修改为10UF,功能要充分 进行环境实验验证,包括充电、 放电、高低温实验等

BMS温度采集电路分压电阻损坏或

温度传感器损坏

高低温测试

1 温度采集功能 温度进行实时检测,并且

7☆

精度符合技术要求

温度采集显示温度一直保 持不变,且显示数值与实 际不符

温度采集功能失效,导致 BMS无法检测到温度

BMS与温度传感器接触不良

老化测试 震动测试

2 震动试验 3 42

对电池总电压进行实时检 电池电压采集不到

对接触器失去部分控制, 导致其闭合后不能断开

电源系统一直和负载连 接,使电池一直处于放电 状态

6

高压回路接触器 对接触器实现完全控制, 对接触器失去部分控制导 电源系统和负载失去连

控制功能

包括闭合与断开

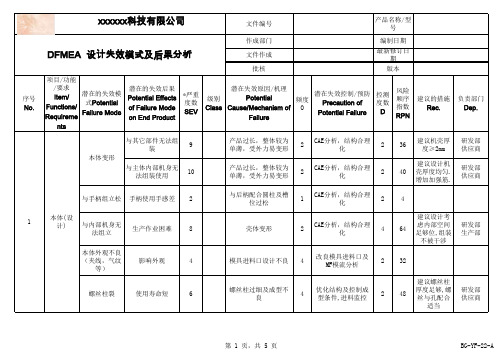

DFMEA - 产品设计失效模式及后果分析

文件编号作成部门文件作成批核序号No.项目/功能/要求Item/Functions/Requirements潜在的失效模式PotentialFailure Mode潜在的失效后果Potential Effectsof Failure Modeon End Product*严重度数SEV级别Class潜在失效原因/机理PotentialCause/Mechanism ofFailure频度O潜在失效控制/预防Precaution ofPotential Failure控测度数D风险顺序指数RPN建议的措施Rec.负责部门Dep.与其它部件无法组装9产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化236建议机壳厚度≥2mm研发部供应商与主体内部机身无法组装使用10产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化240建议设计机壳厚度均匀.增加加强筋.研发部供应商与手柄组立松手柄使用手感差2与后柄配合圆柱及槽位过松1CAE分析,结构合理化24与内部机身无法组立生产作业困难8壳体变形2CAE分析,结构合理化464建议设计考虑内部空间足够位,组装不被干涉研发部生产部本体外观不良(夹线,气纹等)影响外观4模具进料口设计不良4改良模具进料口及MF模流分析232螺丝柱裂使用寿命短6螺丝柱过细及成型不良4优化结构及控制成型条件,进料监控248建议螺丝柱厚度足够,螺丝与孔配合适当研发部供应商本体变形xxxxxx科技有限公司产品名称/型号编制日期最新修订日期版本本体(设计)DFMEA 设计失效模式及后果分析1*严重度数SEV高于或等于5的需要填写后面的建议措施。

3- DFMEA设计失效模式及影响分析

AIAG&VDA FMEA培训教材之DFMEA设计失效模式及影响分析七步法七步法关系图系统子系统单元子系统单元零件元素零件元素功能功能功能功能功能功能失效失效失效失效失效失效失效后果失效后果失效模式失效原因失效原因严重度(S)发生度(O)探测度(D)现行防范措施现行发现措施较低的O值较低的D值推荐防范措施推荐发现措施AP较低的AP系统系统系统系统分析失效分析和风险降低1.规划和准备3.功能分析4.失效分析5.风险分析6.优化2.结构分析7. 结果文件化风险沟通FMEA结果文件化七步法七步法第一步:规划和准备目的:是根据正在开发的分析类型(即系统)来定义FMEA 中包含和不包含的内容。

例如,系统、子系统或组件。

DFMEA 规划和准备的工具:框(边界)图•需要谁加入团队?FMEA 团队•什么时候?FMEA 时间•我们为什么在这里?FMEA 意图•我们该如何分析?FMEA 工具•需要完成哪些工作?FMEA 任务◆设计FMEA规划和准备的主要目标是:✓新开发的产品和过程;✓定义对设计的哪些方面进行分析;✓形成项目计划;✓确定应用于确定范围的相关经验教训和参考资料;✓定义团队职责。

设计FMEA步骤一:规划和准备▪分析范围应在项目开始时确定,以确保实施的方向和关注点一致;▪FMEA团队应关注导致风险项的根本原因和针对风险项采取措施的有效性;▪聚焦风险越高的问题越应深入讨论,关于低风险问题,最好避免冗长的讨论;▪风险矩阵是一个很好的识别风险高低的有效辅助工具范围定义的辅助方法:▪原理图▪物料清单(BOM )▪以前类似产品的FMEA▪危害分析与风险评估(HARA )▪威胁分析与风险评估(TARA )▪可制造性和装配设计(DFM/A )▪以往质量问题(场内故障,现场故障,类似产品的保修和保单索赔)▪QFD 质量功能展开▪法规要求▪技术要求▪客户需求/期望(外部和内部客户)▪要求规范▪功能模型▪风险矩阵▪框(边界)图▪参数(P )图▪接口矩阵▪Focus矩阵FMEA实施之前,必须清晰理解并确定产品需求,通过VOC,QFD,法律法规,行业/企业标准,客户需求清单等整体识别产品需求。

DFMEA失效模式与效应分析

N

所有RPN小

於規定值

Y FTA 分析

DFMEA報告

N 設計審查 Y 記錄保存

設計FMEA表

(2)系統

(2)子系統

(2)零組件: (2) . 設計責任: (3)

車型/年份: (5) . 生效日期:

核心小組:

(8) .

FMEA編號:

(1)

頁 次:

of

. 準備者 :

(4)

FMEA日期(制訂) (7) (修訂) (7) .

國際間采用FMEA之狀況

1.ISO9004 8.5節FMEA作為設計審查之要項 。

2.CE標志,以FMEA作為安全分析方法。 3.ISO14000,以FMEA作為重大環境影響面

分析與改進方法。 4.QS9000以FMEA 作為設計與制程失效分

析方法。

設計FMEA之目的

1.幫助設計需求與設計方案的評估。 2.幫助初始設計對制造和裝配的需求。 3.在設計發展階段,增加失效模式和系統效應分析的次數。 4.提供另一項分析資訊,幫助設計驗證之規劃。 5.根據對顧客需求的影響性,列出失效模式的排序,並按序改

‧不適當的維護作業。

‧金屬疲勞。

‧缺之環境保護。

‧裝備欠流暢。

‧錯誤的算法。

‧腐蝕

‧超過壓力‧

設計FMEA填寫說明

(15)發生度 參考下列各因素,決定發生度等級值(1~10): 1.相似零件或子系統的過去服務歷史資料和相關經驗? 2.零件、上一階零件或分系統是否滯銷? 3.上一階零件或分系統改變程度的大小? 4.零件與上一階零件,基本上是否有差異? 5.零件是否為全新的產品? 6.零件使用條件是否改變? 7.作業環境是否改變? 8.是否運用工程分析去預估,應用此零件之發生度?

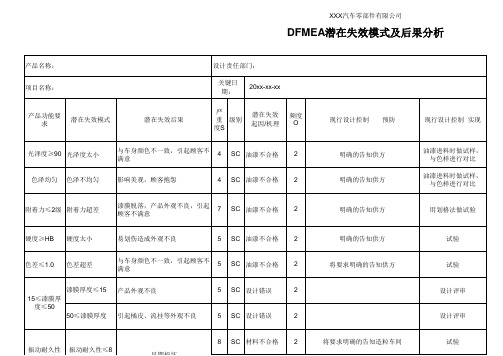

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

设计失效模式与影响分析(DFMEA)

2

合尺寸合理,对公差

尺寸要求合理

数据校核,对配合

24

尺寸及公差要求进 行审核,试制试装

匹配

XXX/开发部 /XXXX.XX.XX

维修合理性 装配困难

维修困难/装卸 困难

6

装配过程中与其他零 重 件干涉/无操作空间/未 要 考虑产品的重复拆卸

性

2

装配过程模拟校核, 保证无其他零件影响

装配

2

24

数据校核,试制试 装

2

24

数据校核审查

XXX/开发部 /XXXX.XX.XX

/电镀

电镀不良(附 电镀起皮,脱 着力不足) 落,客户抱怨

6

重 要

产品壁厚不均 材料选择不当

参考现有产品,结构

2

优化

2 24

数据校核审查

XXX/开发部 /XXXX.XX.XX

/电镀 /装配 /装配 /装配

电镀起皮,脱 影响外观客户抱

落

怨

8

电镀工艺不合理/铜铬 镍的镀层厚度不合理/ 材料选择与电镀工艺

规的要求,符 合《GB115662009乘用车外 部突出物》5.3

无法通过整车型 式认证,无法上

市

9

中的要求

严 重

产品外凸边缘存在尖 角或R角及间隙宽度

不在法规范围内

对产品A面进行法规 校核,并在图纸中标 3 明符合《GB11566- 1 2009乘用车外部突出

物》5.3中的要求

按《GB11566-2009 27 乘用车外部突出物

不合理

参考现有成熟产品合 2 理选用材料合理安排

电镀工艺

2

32 设计评审,对标设计

XXX/开发部 /XXXX.XX.XX

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

48

整体耐冲击性 能良好

整体耐冲击 性能差

易断裂、早期失效

6

SC

结构设计不 合理

2

设计评审

3

36

燃烧特性符合 要求

阻燃性能差

顾客抱怨,影响安 全

7

s

材料不合格 2

将要求明确的告 知造粒车间

试验验证

4

56

产品结构合 理,强度高

产品结构不 合理,强度

低

易变形、断裂、脱 落

6

设计错误

3

将窄、细、薄等 部位加强

6

产品脱模斜度 产品脱模斜

足够

度小

脱模困难,易拉 伤,易造成顶高等

缺陷

5

产品脱模面花 产品脱模面 纹深度合适 花纹深度大

脱模困难,花纹易 拉伤,易造成顶高

等缺陷

4

产品表面有不 产品表面有

同颜色时分界 不同颜色时 颜色分界线不齐、 处设计分色结 分界处未设 有毛边,工艺困难

4

构

计分色结构

设计经验不 足

加强筋少、矮,壁 厚太薄

5

裂

安装方便

安装困难

效率低、拆卸不方 便

5

产品易于涂装 产品难涂装 外观不良

4

设计错误

2

在三维数模进行 面分析

设计评审

3

24

壁厚不能超过本

体壁厚的1/3,

最大不能超过

设计错误

3

1/2。必须超过 时,须对根部进

设计评审

3

36

行减薄或本体局

部加厚等防缩处

理

设计错误 3

设计评审

3

36

性差

用划格法做试 验

4

32

硬度≥HB

硬度太小

易划伤造成外观不 良

4

油漆不合格

2

将要求明确的告 知供方

试验

4

32

色差≤1.0 色差超差

与车身颜色不一 致,引起顾客不满 4 意

SC 油漆不合格

2

将要求明确的告 知供方

试验

4

32

漆膜厚度≤ 15

产品外观不良

4

15≤漆膜厚度

≤50

50≤漆膜厚 引起橘皮、流挂等

2

将要求明确的告 知造粒车间

原材料试验

4

48

振动性耐久性 能良好

振动性耐久 性能差

易断裂、早期失效

6

SC

结构设计不 合理

2

设计评审

3

36

耐气候老化性 耐气候老化

能良好

性能差

变色、早期失效

4

SC 材料不合格

2

将要求明确的告 知造粒车间

原材料试验

4

32

6

SC 材料不合格

2

将要求明确的告 知造粒车间

原材料试验

4

40

洛氏硬度R≥ 洛氏硬度R≤ 易划伤,易变形,

70

70

造成外观不良

4

SC 材料不合格

2

将要求明确的告 知造粒车间

原材料试验

4

32

冲击强度≥ 75j/m

冲击强度≤ 75j/m

易造成断裂

6

SC 材料不合格

2

将要求明确的告 知造粒车间

原材料试验

4

48

弯曲强度(23 ℃)≥18mpa

弯曲强度 (23℃)≤ 18mpa

度

外观不良

4

设计错误 2 设计错误 2

设计评审

3

24

设计评审

3

24

振动耐久性≥ 振动耐久性

8小时

≤8小时

早期损坏

5

SC 材料不合格

2

将要求明确的告 知造粒车间

试验

4

40

5

SC

结构弱,强 度不足

3

设计评审

4

60

热变形温度≥ 热变形温度

100℃

≤100℃

易变形

5

材料不合格

2

将要求明确的告 知造粒车间

定期试验

5

卡扣座高度尺 卡扣座高度 易导致模具强度差

寸适宜

尺寸过小

、寿命短

5

卡扣座开口尺 寸和厚度尺寸 与卡扣相匹配

卡扣座开口 尺寸和厚度 尺寸与卡扣

不匹配

卡扣易脱落或装配 困难,强度差,易

断裂

6

固定孔处强度 固定孔处强

足够

度差

易开裂

6

固定孔边缘与 固定孔边缘

产品边缘距离 与产品边缘

适宜

距离过小

强度差,形成熔接 痕,易断裂

不低于5mm

设计错误 3

设计评审

3

45

设计错误 3

设计评审

3

36

颜色分界处设计

设计错误 3 沟槽、台阶或设 设计评审

3

36

计分体结构

钣金骨架壁 加工困难、成本高

厚太厚

、重量大

5

钣金骨架壁厚

适宜

钣金骨架壁 强度弱,易断裂、

厚太薄

变形

5

钣金骨架圆角 尺寸合理

钣金骨架圆 角尺寸过小

不易成型,易断裂

5

钣金材料差 外观不良、强度差 5

短

匀,外观不良

5

总长尺寸正确

总长尺寸太 难装配,配合不均

长

匀,易干涉

5

牌照安装孔中 心距为225mm

牌照安装孔 中心距不等

于225mm

装配困难或无法装 配牌照

5

设计错误 2 设计错误 2 SC 设计错误 2

设计评审

3

30

设计评审

3

30

设计评审

3

30

表面光顺、圆 滑

表面不光顺 、不圆滑

外观不良

4

产品局部、加强筋

油漆进料时做 试样,与色样

进行对比

4

32

色泽均匀

色泽不均匀

影响美观,顾客抱 怨

4

SC 油漆不合格 2

将要求明确的告 知供方

油漆进料时做 试样,与色样

进行对比

4

32

漆膜脱落,产品外 4

SC 油漆不合格 2

将要求明确的告 用划格法做试

知供方

验

4

32

附着力≤2级 附着力超差 观不良,引起顾客 不满意 4

保险杠本体 SC 材料可涂装 2

严重 度S

级别

潜在失效 起因/机理

频度 O

现行设计控制 预防

现行设计控制 实现

探测 风险顺序 建议的 度D 数RPN 措施

责任及 目标完 成日期

采取的 措施

措施结果

严重 度

频度

探测 度

R.P.N

与车身颜色不一 光泽度≥90 光泽度太小 致,引起顾客不满 4

意

SC 油漆不合格 2

将要求明确的告 知供方

设计错误 3

设计评审

3

36

设计错误 3

设计评审

3

45

充分考虑装配空

设计错误 3 间、装配工具等 设计评审

3

45

相关因素

设计错误, 结构不合理

3

尽量不设计深腔 结构

设计评审

3

36

尽量避免嵌件 结构

嵌件数量

多

效率低、不安全、 易损伤模具或产品

6

嵌件不脱落、 嵌件易脱落 装配不牢固或无法

不转动

、易转动 装配,早期失效

钣金材料正确

钣金材料过 好

成本高

4

钣金骨架尺寸 钣金骨架尺

正确

寸不正确

装配困难

4

钣金骨架无尖 钣金骨架有 易戳伤产品,外观

角

尖角

不良

5

钣金骨架结构 合理,保证保 险杠尺寸正确

钣金骨架结 构不合理

强度不足,易变 形,不能保证保险

杠尺寸正确

6

标准件规格正 标准件规格 易断裂、易干涉、

确

不正确

装配困难

6

多方论证小组会签:

48

耐温性能

耐温性能不 好

易变形

6

SC 材料不合格

2

将要求明确的告 知造粒车间

原材料试验

4

48

耐热循环性能 良好

耐热循环性 能差

早期失效

5

SC 材料不合格

2

将要求明确的告 知造粒车间

原材料试验

4

40

耐振动性性能 耐振动性性 易变形、断裂、脱

良好

能差

落

6

SC

结构设计不 合理

3

设计评审

3

54

6

SC 材料不合格

设计评审

3

周边弧度、间 周边弧度公

隙公差±

差超过±

0.5mm

0.5mm

间隙不均匀,外观 不良

5 5

SC

材料收缩率 不对

2

将要求明确的告 知造粒车间

Hale Waihona Puke 试验验证SC设计错误或 无定位点

3

增加定位点

设计评审

3 3

30 45

周边与车身或 相关零部件面 差、配合间隙

±0.5mm

边缘与车身 面差、间隙 超过±0.5mm

设计错误 3 设计错误 3 设计错误 3 设计错误 3 设计错误 3 设计错误 3 设计错误 3 设计错误 3 设计错误 3

设计评审

3

45

设计评审

3

45

设计评审

3

45

设计评审

3

45

设计评审

3

36

设计评审