某高速线材项目精轧区设备单体试运转方案

热轧机组单体试车方案

热轧机组单体试车方案清晨的阳光透过窗帘,洒在笔记本的键盘上,我的手指轻轻敲击着,回忆起那些年在热轧机组现场的日子。

下面,我就以“热轧机组单体试车方案”为主题,为大家详细阐述一下我的想法。

一、试车前的准备工作1.人员准备:确定试车人员名单,包括操作人员、维修人员、安全员等,确保人员数量充足,技能熟练。

2.设备准备:检查热轧机组设备,确保各部件完好,无故障。

特别是关键部件,如电机、减速器、轴承等,要重点检查。

3.材料准备:准备好试车所需的材料,如钢坯、润滑油、冷却水等。

4.安全措施:制定试车安全措施,确保试车过程中人员安全。

二、试车流程1.启动设备:按照操作规程,启动热轧机组设备,观察设备运行情况。

2.空载运行:让设备空载运行一段时间,检查设备运行是否平稳,各部件是否正常。

3.负载运行:逐渐增加负载,观察设备运行状况,检查电机、减速器等关键部件的负载能力。

4.调整参数:根据试车情况,调整设备运行参数,如速度、温度等,以达到最佳工作状态。

5.检查设备:在试车过程中,随时检查设备各部件的磨损情况,发现问题及时处理。

6.数据记录:记录试车过程中的各项数据,如温度、压力、速度等,为后续分析提供依据。

三、试车后的处理1.停机检查:试车结束后,立即停机,对设备进行详细检查,排除故障。

2.数据分析:对试车数据进行分析,找出设备存在的问题,提出改进措施。

3.整改落实:根据分析结果,对设备进行整改,确保设备正常运行。

四、注意事项1.安全第一:试车过程中,始终把安全放在首位,确保人员安全。

2.操作规程:严格按照操作规程进行试车,避免违规操作导致设备损坏。

3.人员培训:加强试车人员培训,提高操作技能和安全意识。

4.及时沟通:试车过程中,发现问题时,及时与相关部门沟通,共同解决问题。

5.记录详细:详细记录试车过程,为后续分析提供依据。

时光荏苒,岁月如梭。

热轧机组单体试车方案,承载着我十年的经验和心血。

希望这篇方案能为大家提供一些帮助,让我们一起为我国的热轧事业努力!注意事项:1.安全意识要到位:试车现场,安全隐患无处不在,一旦疏忽,后果不堪设想。

高速线材生产线精轧机安装调试技术

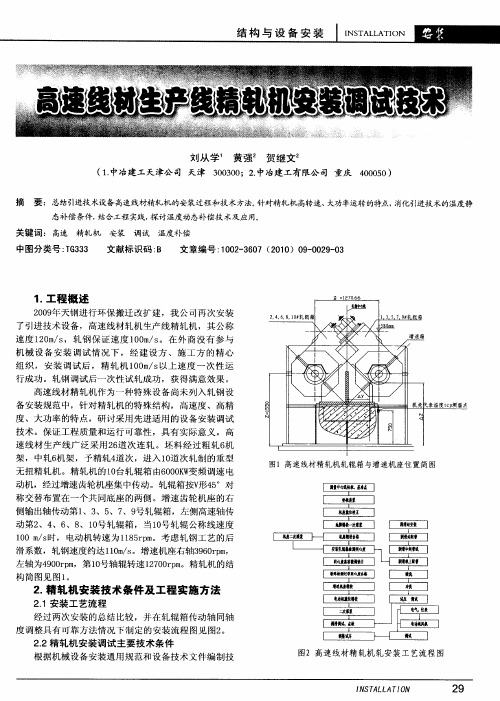

图1高速线材精轧机轧辊箱与增速机座位置简图

左轴为4 0 rm 9 0p ,第1号轴辊转速 170 p 。精轧机的结 0 2 0r m

IS A L TO N TL A IN

2 9

ISA L TO I 结 构 与 设 备 安 装 N T LA IN

术条件及检测方法见表 2 23工程 实施方 法和技术 要点 .

2 . 精轧机底座安装采用精 密测量技术 .1 3 ( )设备特点和安装精度 1 1 台轧辊箱 安装在一个共 同底座上 ,其高速运转要 0 求的精度依靠底座和轧辊箱定位面的尺寸精度 ,形位精 度保证,并通过机械加工 ,总装配,工厂安装 的各个环

架 ,中轧6 机架 ,予精轧4 道次 ,进入 l道次轧制的重型 0 无扭精轧机 。精轧机 的1 台轧辊箱 由6 0 K 变频调速 电 0 0 0W 动机,经过增速齿轮机座集 中传动 。轧辊箱按v 5 形4 。对 称交替布置在一个共 同底座 的两侧 。增速齿轮机座的右 侧输出轴传动第1 、5 、9 、3 、7 号轧辊箱 ,左侧 高速轴传 动第2 、6 、1 号轧辊箱 ,当1号轧辊公称线速 度 、4 、8 0 0

结构与设备安装

lISA LTO N T LA IN

刘从学’ 黄强 贺继文

(. 1中冶建 工天 津公 司 天津 30 0 ;2中冶建工有 限公 司 重庆 4 0 5 030 . 0 00)

摘 要 :总结引进技术设备 高速线材精轧机 的安装过程和技术方法。 针对精轧机高转速、 大功率运转 的特 占 消化 引 、 , 进技 术的温度静

关于高速线材精轧机调整的探讨

总第, * ,期

朱伯平:关于高速线材精轧机调整的探讨

+ ,

! " # $,其原始数据见表% &

表! 机架号 高 / ’ ’ % # & % , ) , , " , . , ! % # % , % % , , & + , ) & ) ! & " , % & ) " & " , # & ) & " & ! 宽 / ’ ’ % # & # # % ) & # # , + & * # , . & % # , , & + # , + & . # . & " # , , & # # " & . ) 长度 / ’ ’ ! ) # ! ) # ! ) # ! ) # ! ) # ! ) # ! ) # ! ) # ! ) # 试样原始数据 试样尺寸 试样重量 / ( % * + , " % , * % , , # . + " # ) % + ) * "

# 3 3 " 年 $月

或精轧机第一架料形,如果头部耳仔很大,中间比 较瘦,则稍压 ’# 可减少头部耳仔而使中间饱满#

$

图! 圆—椭圆—圆孔型相邻"个道次料型示意图

结论

通过多次取样探讨得到了轧制各种规格时精轧

(! )若 ! 压小,则 " , #!" 拉力增 !!" # " " 加# 若 ! 放大,则 " , #!" 拉力减少# " !! # " " ( )若压小 $,则 % 增大, 、 " 面积均减 # " # " 少, 那么 " , #!" 拉力减少# " !! # " " 若放大 $,则% 减少, 、 " 面积均增大, " # " 那么 " , #!" 拉力增加# " !! # " " ( )若压小 &,则 " " "面积减少, 拉力不变, 拉力减少# " " " " !! # #! " 若放大 &,则 " 面积增大, " 拉力不变, 拉力增加# " " " " !! # #! " 对于 ( ) 的情况,压小 $ 或放大$,由于 " # !! , #!" 拉力的变化,达到稳定轧制状态下时 " # " " 、 " 面积也会变化#从实际生产情况看,若成品 " # " 天地尺寸正好而两旁尺寸偏小时,如果放大 ’#, 即放大 $,两旁尺寸不但不会变大反而更小了,这 是因为 " , #!" 拉力增加,使得料形充满 " !! # " " 度更小的缘故#正确的调整方法是放大来料尺寸

精轧、卷取及运输区设备单体试运转方案

日钢1580热轧带钢工程精轧机、层流冷却装置、卷取机、运输区及检查线设备单体试运转方案编制:审核:批准:宝冶建设日钢工程项目部2006年10月20日目录一、试车前的准备和检查工作二、试运转规程三、日钢项目部试运转组织机构四、精轧机单体试运转五、层流冷却装置单体试运转六、卷取机单体试运转七、运输区及检查线设备单体试运转八、试运转安全措施九、试运转机具材料十、附表(单体试车合格证)一、试运转前的准备和检查工作1、试运转前的准备工作——所有参加试运转的人员应知道试运转对象——设备名称、数量,试运转起止时间;——技术人员编制有针对性的试运转(含安全措施)方案、规程和记录,以及试运转用的润滑油脂清单(主要是第一次充填量);——试运转工人要学习试运转(含安全措施)方案、规程和记录,以及试运转用的润滑油脂清单等内容;——准备试运转期间用的工具、器材和材料(含试运转润滑油脂);——准备安全防护用品和设施,还要有充足的照明设施;——要检查设备二次灌浆是否已经完成,其混凝土是否已经达到设计强度;——要检查设备上有无漏装的零件、各种螺栓是否紧固;——要检查安全装置(罩、挡、销等)是否齐全和安装妥当;——要检查手工加油点是否充填油脂;——要检查设备上是否有无用的杂物或零件,并对设备及其周围进行一次彻底的大清扫;——试运转所需要的各种能源介质供应系统和输送设备应先行试运转。

2、启动设备之前应注意的检查工作——启动设备之前要再次打扫设备周围的清洁。

检查设备上是否有多余的零件和杂物没有清理下来,灰尘和废油是否清除干净。

——检查人工加油部位或加油点是否漏加油或少加油。

对于电动机上的齿轮联轴器可暂时不加油,等电动机空转或确认旋转方向后,连上联轴器再立即加足油脂。

——检查所有地脚螺栓和连接螺栓是否拧紧,对小规格的螺栓应用扳手进行再拧紧检查,对较大规格的螺栓应用大锤敲击螺母进行检查。

同时检查零部件是否有损坏和漏装现象。

——检查设备是否有任何介质的渗漏现象。

精轧机说明书.(DOC)

高速线材精轧机组安装使用说明书制造单位:哈尔滨广旺机电设备制造有限公司设备图号: ZJF90d00使用客户:出厂日期:目录第一章、技术说明 (2)第二章、设备安装调整 (4)第三章、设备的使用维护与更换 (7)第四章、常见故障及排除 (13)第五章、附件 (14)精轧机组是高速线材车间的重要设备,为了保证精轧机组正常运转,用户须了解机组的性能、安装、运行与日常维护等基本常识。

本说明书就以上几个方面作了简单的介绍,用户在安装、使用机组前请先阅读本手册。

本说明书供武安文煜高线专用。

第一章技术说明一、设备用途本精轧机组为摩根五代顶交45°无扭重载高速线材精轧机组,图纸由国内设计转化完成。

本机组通过10机架连续微张力轧制,将上游轧机输送的轧件,轧制成φ5.5-φ20mm的成品线材。

二、设备主要性能参数1. 工艺参数:●来料规格:φ17—φ22mm●来料温度:>900℃●成品规格: φ5.5-φ20mm●主要钢种:碳钢、优质碳素钢、低合金钢、合金钢、焊条钢、冷镦钢等●第10架出口速度:≤95m/s(轧制φ6.5规格时)2. 设备参数:●机组组成:∅230轧机(5架)、∅170轧机(5架)、增速箱、大底座、挡水板与防水槽、缓冲箱、保护罩、联轴器、精轧机组配管等。

●机架数量: 10架(1-5架为∅230轧机,6-10架为∅170轧机同种规格的轧辊箱可以互换)●布置方式:顶交45°,10机架集中传动●辊环尺寸:∅230轧机:∅228.3/∅205×72mm∅170轧机:∅170.66/∅153×57.35/70mm ●传动电机: AC同步变频电机,功率: 5500kW●振动值:≤4.5 mm/s●噪音:≤80dB(距轧机1.5米处)●机组总速比(电机速度/装辊转速)见下表:●机组润滑方式:稀油集中润滑油压: 0.35MPa(点压力)总耗量:1200L/min油品: Mobil 525清洁度:10μ供油温度:38°C -42°C●保护罩液压系统:工作压力:15MPa系统流量:20 l/min●装辊工作压力:高压45 MPa -49.5MPa,低压22 MPa -25 MPa●卸辊工作压力:最大70MPa第二章设备安装调整一、安装调整顺序●将机组底座、增速箱、和主电机初步就位。

轧钢试车方案

连轧试车方案一、试车组织机构组长:副组长:机械组:润滑组:电器组:二、试车前对现场及设备的要求说明:(1)参加设备运转的人员,要熟悉设备说明书、相关的技术文件,了解设备的构造和性能,掌握设备的操作规程,操作方法和安全操作规程。

(2)试运转所需要的工具、材料、防护用品准备齐全,各种能源介质确保供应。

(3)危险部位和易燃部位设置好安全防护和灭火装置。

(4)设备及周围环境清理干净,并要装备必要的照明和通讯设备。

1.电器方面1.1直流电机接线正确、紧固,绝缘良好1.2直流电机内部清洁,无杂物,碳刷与整流子接触良好,碳刷无损坏,刷架紧固良好1.3直流电机空水冷却器风机转向正确,水系统供水正常,空水冷却器及供水管道无泄露1.4脉冲编码器连接牢固,同心度良好1.5传动柜主回路、控制回路接线正确牢固,电压、电流用万用表检测正常1.6传动柜参数设置正确,检测保护装置良好2.机械方面2.1减速机地脚螺栓牢固,各部件齐全完整2.2油泵启动后,对所有减速机及1#、2#飞剪手动盘车3-5圈,减速机无杂音、死点,无别劲、卡劲现象2.3对直流电机手动盘车3-5圈,电机转动灵活,无别劲、卡劲现象2.4直流电机地脚螺栓牢固2.5所有干油润滑点(轧辊、飞剪、减速机接手等),润滑脂充足、到位3.润滑系统3.1润滑管路畅通,所有控制阀门开关正确,各润滑点共油良好,油流指示器完好,视窗处油流清晰,无泄漏3.2稀油站油位正常,安全阀设置合理,油泵启动后,油压、油温、流量应符合设计和设备技术文件的规定三、试车前各小组人员齐全,检查无误后并经小组组长确认,请示试车组组长试车,由试车组长组织试车,通知所有试车人员后,下达命令。

四、运转步骤试运转按安装后的调试、单体试运转、无负荷联动运转三个步骤。

1.安装后的调试:每台设备安装完毕,首先进行调试,以检验设备安装的正确性,在确认安装符合设备技术文件规定后,再进行单体试运转。

2.单体试运转步骤为:先手动后电动,先点动后连续,先低速后中速、高速。

轧钢厂中板生产线原料、精整、成品等部分地面作业和行车操作项目施工方案

轧钢厂中板生产线原料、精整、成品及地面作业和行车操作项目施工方案技术标技术标 (1)第一章、安全管理体系与措施 (1)第一节、安全管理方案 (1)第二节、安全管理措施 (26)第二章、人员配置及管理方案 (32)第三章、质量管理体系与措施 (54)第一节、质量检验 (54)第二节、设备日常生产操作维护 (56)第三节、中板生产操作的程序和计划 (59)第四节、定期和年度检查、日常中板生产操作维护质量方案 (67)第四章、人员组织及时性和相应承诺 (81)第一节、人员响应及时性方案 (81)第二节、人员组织及时的应急服务预案 (92)(一)总则 (92)(二)突发事件的识别与分析 (94)(三)应急预案 (105)(四)保障计划与措施 (117)第五章、文明生产及保障措施 (120)一、项目管理目标与任务 (120)二、文明生产的可靠性 (122)三、项文明生产措施 (127)四、生产文明保证措施 (140)五、中操作维护措施 (147)第一章、安全管理体系与措施第一节、安全管理方案1安全管理1.1安全方针、安全目标:为了保证操作生产安全,落实“安全第一、预防为主、综合治理”的方针加强安全控制、强化安保体系、细化安全措施加大投入,有针对性的抓各项操作生产环节的安全,落实杜绝安全事故的发生。

1.1.1环境目标:(1)环境保护无投诉;(2)最大限度降低操作生产区域的管理,做到操作生产现场散装材料和土方堆放覆盖率 100%;(3)操作生产场界噪声排放达标,固定使用机械设备 100%采取降噪措施。

1.1.1 职业健康安全目标:(1)杜绝死亡事故,防止重伤、轻伤频率低于0.5‰(2)重大火灾事故为 0 次(3)职业病、食物中毒事故为 0 次安全保证管理体系框图1.2安全生产管理责任制1.2.1项目经理安全生产责任制项目经理是管养的主要管理者,项目部的管养工作负全面领导责任。

认真贯彻执行国家、地方市政府和上级部门关于安全生产的方针、政策、法规和各项安全防护标准,结合公司、项目部的实际情况,落实公司的各项安全生产规章制度。

某钢厂80万吨高速线材设备单体试车方案

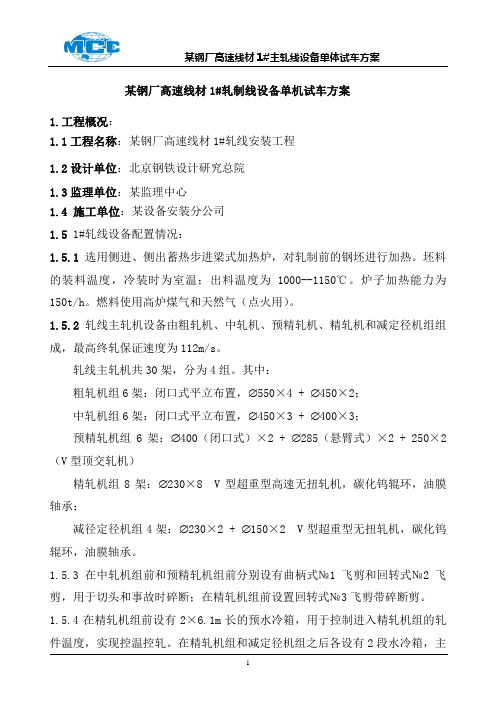

某钢厂高速线材1#轧制线设备单机试车方案1.工程概况:1.1工程名称:某钢厂高速线材1#轧线安装工程1.2设计单位:北京钢铁设计研究总院1.3监理单位:某监理中心1.4 施工单位:某设备安装分公司1.5 1#轧线设备配置情况:1.5.1选用侧进、侧出蓄热步进梁式加热炉,对轧制前的钢坯进行加热。

坯料的装料温度,冷装时为室温;出料温度为1000--1150℃。

炉子加热能力为150t/h。

燃料使用高炉煤气和天然气(点火用)。

1.5.2轧线主轧机设备由粗轧机、中轧机、预精轧机、精轧机和减定径机组组成,最高终轧保证速度为112m/s。

轧线主轧机共30架,分为4组。

其中:粗轧机组6架:闭口式平立布置,∅550×4 + ∅450×2;中轧机组6架:闭口式平立布置,∅450×3 + ∅400×3;预精轧机组6架:∅400(闭口式)×2 + ∅285(悬臂式)×2 + 250×2(V型顶交轧机)精轧机组8架:∅230×8 V型超重型高速无扭轧机,碳化钨辊环,油膜轴承;减径定径机组4架:∅230×2 + ∅150×2 V型超重型无扭轧机,碳化钨辊环,油膜轴承。

1.5.3在中轧机组前和预精轧机组前分别设有曲柄式№1飞剪和回转式№2飞剪,用于切头和事故时碎断;在精轧机组前设置回转式№3飞剪带碎断剪。

1.5.4在精轧机组前设有2×6.1m长的预水冷箱,用于控制进入精轧机组的轧件温度,实现控温控轧。

在精轧机组和减定径机组之后各设有2段水冷箱,主要控制终轧温度,实现低温轧制和控制吐丝温度。

1.5.5在吐丝机后布置为11段辊道式延迟型散卷风冷运输线,设有16台风机,冷却速率0.3--23℃/s。

1.5.6成品线材经风冷运输机运输到端头后,平稳地落入集卷筒进行收集。

然后,由盘卷运输小车将芯棒上的松散线卷移出,并挂在悬挂式运输机(P&F线)上运到打捆站,由卧式打捆机压紧、捆扎,最后运到卸卷站卸卷、存储、发货。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精轧区设备单体试运转方案

一、概述

机械设备安装工程中,试运转是最最后一道工序,也是保证设备安装的规范要求,进一步发现设备安装中存在的问题,并进行调整、修理,以保证生产的需要。

它不仅是对安装质量的检验,也是对设备设计和制造质量的全面考查。

精轧机是高线工程中精度要求较高和设备,所以试车的意义最更为重要。

精轧区主设备试车包括切头剪一台、夹送辊二台、精轧机一组、吐丝机一台,废品收集装置一台、卡断剪及侧活套一台、以及附带的水系统、油系统等设备,此次试运转为无负荷单体试运转。

注:如试运转方案与外方技术要求有冲突,以外方为准。

二、试车领导小组人员(机电)

1、总负责:

2、机械部分:

3、电气部分:

4、油气部分:

5、安全保卫:

以上人员除主要负责本部分的工作外,对现场可能发生的任何事情有责任处理或反映,以保证二高线工程的顺利进行为工作的根本出发点。

三、试车应具备的条件

1、精轧区设备安装、调整完。

2、液压、润滑、气动、水冷、油气、干油管路施工完成。

并且润

滑部位已充分润滑。

3、精轧区电气施工满足试车要求。

4、有保证试车安全措施,有清洁的试车环境。

四、准备工作

1、参加试车人员要熟悉设备的用途和有关技术文件,了解设备的

性能和构造,掌握操作程序,操作方法和安全技术规定。

2、准备好试车所需的工具、量具和检测设备。

3、试车前要将试车区域挂上试车标志,并做好安全围栏或警戒绳

和安全监察工作,确保试车的安全进行。

4、试车前对施工环境进行清理,设备进行清扫。

5、试车前认真检查设备及油系统等的情况,确认附合试车要求时

才能试车。

6、将试车区域内的易燃物等杂物彻底清理干净。

7、确定电源是否满足试车要求。

8、按照电气设备的原理图对控制电缆、信号电缆和主回路电缆进

行检查,要求接线完全正确,电缆的规格型号符合设计及规范要求。

9、检查开关动作情况、保险等完好情况,继电器、接触器动作情

况,要求无卡阻、粘连现象。

五、单体无负荷试车

(一)精轧机组试动转

1、试运转前检查、确认

A、所有设备安装正确并已清理。

B、确定油系统、水系统、压缩空气能正常工作并满足试运

转要求。

C、确保循环油排出温度不低于30℃。

D、检查预应力系统是否能提供高于240巴(1巴=

KG/CM)。

E、确定电气接线正确、各电气元件处于完好状态。

2、试运转

A、打开电机与减速机连轴器,以便单试电机。

B、点动电机,确定电机的转向是否正确。

电机调试。

C、接上接手,检查起动电机,以电机最大转速的15%的速

度运转120分钟,并进行漏油、压力、噪声、油温、轴

承温升、压力等的测试。

并记录电流、电压值。

D、10分钟内提速到最大转速的30%,运行20分钟,重复

上面的检查项目。

E、提速到最大转速的45%,运行一小时,检查上述项目外

还应进行振动检查。

F、然后依次提速到55%,运行60分钟;70%、85%、100%

分别运行15分钟,进行同“E”的检查。

G、停车,检查有无漏油现象。

H、操作护盖开合装置,检查护盖能否开合到位,运动自如。

(二)、3#剪前夹送辊试运转

1、打开电机与减速箱接手。

2、点动电机并确定电机的转动方向正确。

电机调试。

3、接上接手,启动电机并以200转/分的速度运行30分钟,

检查噪声、振动、温升等指标并记录。

同时进行夹送辊

的开合动作试验。

4、在15分钟内将电机速度提高到400转/分,稳定15分

钟,作上述检查并记录。

5、将电机提速到1000转/分,稳定15分钟,作上述检查

并记录。

6、将电机提速到1500转/分,稳定30分钟,并作上述检

查并记录。

7、将电机提速到1750转/分,稳定30分钟,并做上述检

查并记录。

(三)、3#剪试运转

1、打开电机接手,点动电机,确定电机的转向。

调试电机。

2、接上接手,以100转的转速运转5分钟,检查漏油、噪

声、振动、温升等指标,并记录。

3、提速到200转/分运行5分钟,做上述检查并记录。

4、提速到300转/分运转5分钟,做上述检查并记录。

5、提速到450转/分运转5分钟,做上述检查并记录。

6、减速、停车,进一步检查泄漏情况。

(四)、侧活套、卡断剪试运转

1、检查润滑、气动系统工作是否正常。

2、操作卡断剪气缸,动作应灵活,检查剪刃与护板间隙。

3、操作辊的气缸,每个辊的动作应灵活。

4、检查接近开关位置是否正确。

(五)、吐丝机前夹送辊

1、打开接手,单试电机。

电机调试。

2、点动电机,确定后转动方向正确后接上接手。

3、启动电机,在200转/分的速度下运行30分钟,检查有

无不正常噪声、温升。

同时进行夹送辊的开合动作。

4、在15分钟提速到400转/分,运行15分钟,和再以15

分钟内提速到1000转/分运行15分钟。

重复上面的检查。

5、15分钟内提速到2000转运行30分钟;15分钟内提速到

2500转/分运行30分钟,作上述检查。

6、各阶段同时记录电流和电压值。

7、停车,检查有无漏油现象。

(六)吐丝机试运转

1、以200转/分运行30分钟,检查声音和温升。

同时检查

空气吹扫情况。

2、分别在15分钟内提速成到400转/分和1000转/分,分

别运行15分钟,作上述检查。

3、分别在15分钟内提速到1500转/分和2500转/分,分别

运行30分钟,重复上述检查。

4、停车,检查有无漏油现象。

(七)废料收集装置

1、检查冷却水和气动系统是否满足试动要求。

2、启动气动按钮,挡板应活动自如,同时检查挡

动作是否到位。

(八)水冷装置

1、确定水冷管路已施工完毕。

2、通水,检查水压和流量,是否满足要求。

六、试车安全措施

1、试车前必须认真清扫试车现场,做到试车场地整洁、道路畅通。

2、试车区域,必须设立警戒线,悬挂警示标志,并设专人监护,

禁止非试车人员入内。

3、试车前各专业人员,必须向操作人员,监护人员和有关人员进

行安全技术操作规程交底。

4、试车启动前操作人员,监护人员和各专业人员,必须认真做好

操作前,设备试运转前以及试车前的检查,一定要安全可靠,

万无一失,必须经试车小组和各专业负责人确认无误后方可启

动。

5、试车必须统一指挥,专人发布指令,按试车项目和方案进行,

并且要联络畅通,统一信号、统一规定。

6、各试车人员必须按规定穿好劳保用品,必须做好心触电,防机

械伤害、防误操作、防跌碰等伤害。

7、各专业人员必须清楚设备运转项目,了解试车程序,一定要准

确无误。

8、检查修理或排除事故时,必须停电、停车、。

如果机件内部有

压力或其它因素时,一定要清除后方可进行。

9、试车结束时,要切断电源和其它动力源,消除设备上的压力和

负荷。

10、如发现问题及时向有关人员反映,并果断处理。