1----熔模铸造--3,4,5(49)

熔模铸造合金及熔炼技术

1.3.1超级合金的分类 按合金的基体元素可分为四大类 ●铁基 ●镍基 ●钴基 ●金属间化合物

铁基铸造高温合金(或称为铁-镍-铬 基) 如K213 化学成份为

Cr /% Ni /% W /%

2 我国熔模铸造常用合金

▲铸造炭钢和低合金钢 ▲铸造不锈钢

2.1 我国与发达国家所用熔模铸造 合金对比

铁基合金 非铁合金 超级合金

北美 欧洲 中国

20% 36% 83.7%

31%

49%

12%

52%

16.3%

2.2 铸造碳钢和低合金钢

铸造碳钢和低合金钢是我国熔模铸 造工艺,特别是水玻璃工艺使用最多 的合金。

1.2.3铸造镁合金

镁是最轻的工程金属,密度1.751.85g/cm3 , 是 纯 铝 的 2/3 。 但 力 学 性 能差,不能用来制造结构零件。加入 铝、锌、锰、稀土的镁合金,可用于 铸造零件。

铸造镁合金经热处理后的性能: 比强度高 减震性好 切削加工性好 抗蚀性差—镁合金铸件要经氧化处 理或涂漆保护

控制好两个温度是获得合格铸件的关键。

常用精铸合金熔点范围如下表。精密铸 造的浇注温度大致为熔点加100-170℃。

3)合金的纯净度高

以钢为例,钢中的有害元素(硫、磷 氧、氮、氢)和非金属夹杂物(氧化物、 硫化物、硫氧化物)降低到一定的低水 平后,钢的性能将产生质的提高,它表 现在以下几方面:

14~16 34~38 4~7

Al /% Ti /% B /% 1.5~2 3~4 0.05~0.1

其余成分为Fe, 价格相对便宜,但高 温性能较差

熔模铸造工艺(3篇)

第1篇一、熔模铸造工艺的定义熔模铸造工艺,又称精密铸造,是一种将金属熔化后注入预先制成的型腔中,冷却凝固后取出金属制品的铸造方法。

该工艺主要用于制造形状复杂、尺寸精度要求高的零件。

二、熔模铸造工艺的原理熔模铸造工艺的基本原理是将可熔化的材料(如蜡、塑料等)制成所需形状的熔模,再将熔模组装成型腔,将熔融金属注入型腔,冷却凝固后取出金属制品。

具体过程如下:1. 制作熔模:将可熔化的材料制成所需形状的熔模,通常采用手工或机械加工方法。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:将金属加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,使其填充熔模形成的型腔。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

三、熔模铸造工艺的过程1. 熔模制作:根据零件图纸,采用手工或机械加工方法制作熔模。

熔模应保证形状、尺寸和精度符合要求。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:选择合适的金属材料,将其加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,确保填充完全。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

7. 后处理:对金属制品进行清理、去毛刺、抛光等后处理。

四、熔模铸造工艺的应用熔模铸造工艺广泛应用于以下领域:1. 航空航天:制造发动机叶片、涡轮盘、机匣等高精度零件。

2. 汽车:制造发动机缸体、缸盖、曲轴等关键部件。

3. 电子:制造集成电路封装、精密模具等。

4. 医疗器械:制造心脏支架、人工关节等精密医疗器械。

5. 机械制造:制造齿轮、轴承、凸轮等精密零件。

五、熔模铸造工艺的优缺点1. 优点:(1)高精度:熔模铸造工艺可以制造形状复杂、尺寸精度高的零件。

(2)高复杂度:可以制造形状复杂、尺寸精度高的零件,满足各种复杂结构的制造需求。

(3)高质量:金属熔化后注入型腔,减少了氧化、污染等不良因素的影响,保证了金属制品的质量。

熔模铸造工艺资料

4、月产量:根据经验确定射蜡班产×3班×11个工位×30天×产品单重 5、面层:根据产品结构,及产品要求确定,一般复杂产品存在细的孔槽、产品单重大

以及产品表面质量要求较高时需加厚1-2层面层。 6、加厚层:根据产品最大尺寸及重量确定,一般最大尺寸超过150mm,重量超过2kg,

熔模铸造工艺培训资料

(业务部)

报价

报价

1、单重:客户提供单重或立体图的,若为毛坯单重可直接使用,若为加工单重则必须 加上加工量的重量,如没有提供则需根据图纸自己绘图计算。

2、合格率:主要考虑产品壁厚、结构、材质的影响,一般壁厚越小、结构越复杂、特 殊材质(高铬、高镍、铜合金、高温合金等)合格率低。

熔模铸件的尺寸精度高,表面粗糙度细。熔模铸件的尺寸精度可达到CT5~7级,表面粗糙度可 达到Ra(1.6~12.5)μm,因此可以减少铸件的切削加工量,甚至可以无须切削加工。

可以铸造薄壁铸件以及重量很小的铸件。最小壁厚可达0.5mm,重量可以小到几克。 可以铸造花纹精细的图案、文字、带有细槽和弯曲细孔的铸件。最小孔径可以小到0.5mm。 可以制造形状复杂的铸件。熔模铸件的外形和内腔形状几乎不受限制。 可以制造各种合金的铸件。如铝合金、镁合金、铜合金、不锈钢、镍铬合金、钴合金等。对于

制壳车间加快型壳表面的空气流动,从而增加型壳的干燥速度、减少干燥时间。但面层干燥速度不 可过快,干燥不可过度,防止出现龟裂。一般面层使用微风和不用吹风。 (3)环境湿度是影响型壳干燥的又一重要因素 在温度基本稳定的情况下,湿度大的车间,型壳水 分蒸发速度慢。当相对湿度大于80%时,型壳的干燥时间将大大加长。因而,制壳车间必须有除湿 机,严格控制车间的湿度。 面层涂挂区环境要求:温度25±2℃,干燥区环境要求:温度25±2℃,具体干燥时间应根据模壳实 际干燥情况而定。 型壳干燥程度的测量方法有:重量法、显色法、电阻法等。重量法因型壳外部砂粒容易脱落而不准 确;显色法是在涂料中加入显色剂,型壳干燥前后的颜色有明显区别,很容易根据颜色来判断型壳 是否干燥;电阻法的原理是利用型壳中水的高导电性,型壳的电阻和其含水量有关,当失水率达 70%以上时电阻值急剧增大,可以认为型壳的电阻增大到超过某一临界值时,型壳已干燥。 目前主要是靠经验,用手摸来感觉模壳是否干燥透或用小棒捅看是否有其强度

kxx第2章铸造成形习题及参考答案

kxx第2章铸造成形习题及参考答案习题第2章铸造成形填空题:1、铸造⽅法从总体上可分为普通铸造和特种铸造两⼤类,普通铸造是指砂型铸造⽅法,不同于砂型铸造的其他铸造⽅法统称为特种铸造,常⽤的特种铸造⽅法有:()、()、()、()、()等。

2、凝固过程中所造成的体积缩减如得不到液态⾦属的补充,将产⽣()或()。

3、对砂型铸件进⾏结构设计时,必须考虑合⾦的()和铸造()对铸件结构提出的要求。

4、()是铸造合⾦本⾝的物理性质,是铸件许多缺陷()产⽣的基本原因。

5、浇注位置是指造型时()在铸型中所处的位置,它影响铸件的质量。

6、铸造应⼒按产⽣的原因不同,主要可分为()和()两种。

7、铸件上各部分壁厚相差较⼤,冷却到室温,厚壁部分的残余应⼒为()应⼒,⽽薄壁部分的残余应⼒为()应⼒。

8、任何⼀种液态⾦属注⼊铸型以后,从浇注温度冷却⾄室温都要经过三个联系的收缩阶段,即()、()和()。

9、在低压铸造、压⼒铸造和离⼼铸造时,因⼈为加⼤了充型压⼒,故()较强。

提⾼浇铸温度是改善合⾦()的重要措施。

10、铸件浇铸位置的选择必须正确,如重要加⼯⾯、⼤平⾯和薄壁部分在浇铸时应尽量(),⽽厚⼤部位应尽量(),以便安放冒⼝进⾏()。

单项选择题:1、下列合⾦流动性最好的是:()①普通灰铸铁;②球墨铸铁;③可锻铸铁;④蠕墨铸铁。

2、摩托车活塞应具有良好的耐热性、热膨胀系数⼩,导热性好、耐磨、耐蚀、重量轻等性能。

在下列材料中,⼀般选⽤:()①铸造黄铜;②合⾦结构钢;③铸造铝硅合⾦;④铸造碳钢。

3、在下列铸造合⾦中,⾃由收缩率最⼩的是:()①铸钢;②灰铸铁;③铸造铝合⾦;④⽩⼝铸铁4、图⽰圆锥齿轮铸件,齿⾯质量要求较⾼。

材料HT350,⼩批⽣产。

最佳浇5①采⽤在热节处加明、暗冒⼝或冷铁以实现顺序凝固②尽量使铸件壁厚均匀以实现同时凝固③提⾼浇注温度④采⽤颗粒⼤⽽均匀的原砂以改善填充条件多项选择题:1、液态合⾦浇注温度冷却到室温所经历的收缩阶段有:()①⾼温收缩;②液态收缩;③凝固收缩④低温收缩;⑤固态收缩2、挖沙或假箱造型时候,分型⾯:()①⼀定是曲⾯;②⼀定是圆锥⾯;③可以是平;④⼀定是平⾯;⑤可以是曲⾯3、影响液态合⾦充型能⼒的主要因素是:()①合⾦的结晶特性;②浇注温度;③合⾦的收缩率;④铸造⼯艺凝固原则;⑤铸件壁厚和铸型条件4、影响液态合⾦充型能⼒的主要因素是:()①合⾦的结晶特性;②浇注温度;③合⾦的收缩率;④铸造⼯艺凝固原则;⑤铸件壁厚和铸型条件5、产⽣缩孔、缩松的基本原因:()①液态收缩;②固态收缩;③凝固收缩;④线收缩;⑤等温收缩结构改错题:1、如下图所⽰,浇铸位置是否合理?若不合理请改为合理。

金工实习参考答案

金工实习答案一、铸造1、煤粉、锯木屑及重油等附加物加入型砂中起什么作用?2、常用手工造型有哪些? 整模造型、分模造型、挖砂造型及刮板造型各适用于何种情况?3、砂型铸造、熔模铸造、金属型铸造、压力铸造和离心铸造各有何特点?分别适用于什么金属和铸件?4、冒口和冷铁的作用是什么?它们应设置在铸件的什么部位?5、一般浇注系统的作用是什么?其由哪几部分组成?且其各部分的主要作用是什么?6、怎样识别气孔、缩孔、砂眼和渣眼四种缺陷?※7、绘图表示出:图1-1零件经造型过程后的合型示意图,并标注浇注系统。

1、煤粉和重油为防粘沙材料,浇注时它们因不完全燃烧,形成还原性气体薄膜,隔绝高温金属液与砂型成型芯表面直接接触,减少金属液的热力和化学作用,有助于得到表面光洁的铸件。

锯木屑加入到需要烘烤的砂型成型芯中,烘烤时木屑烧掉,增加了砂中的空隙率。

2、常用的手工造型有整模造型、分模造型、挖沙造型、三箱造型及活块造型等。

(1)整模造型:适用于外形简单、轮廓顶端为最大截面的铸件;(2)分模造型:广泛适用于形状较复杂,带孔腔的铸件;(3)挖砂造型:适用于铸件的最大截面不在一端,而模样又变分模,只能将模样做成整模时,仅适用于单件、小批生产;(4)刮板造型:适用于生产数量少,不适宜制造整体模样的回转体或截面形状的大铸件。

3、(1)砂型铸造,浇注后取出铸件时砂型即被破坏,故为一次型,但其不受合金种类、铸件大小、复杂程度及生产批量限制,成本低,应用广泛;(2)金属型铸造可一型多铸,一般可使用几百到几万次,故又称永久型铸造。

其主要适用于大批量生产非铁合金铸件,也适用于铸铁和铸钢件;(4)压力铸造(压铸),高压、高速充填压铸型是压铸的两大特点,其可以铸出形状复杂的薄型铸件,生产率高,易于实现自动化,适用于铝、镁、锌等非铁合金薄型复杂件的大量生产;(5)离心铸造,是将金属液浇入高速旋转(一般为 250-1500r/min)的铸型中,在离心力作用下,使其凝固成形。

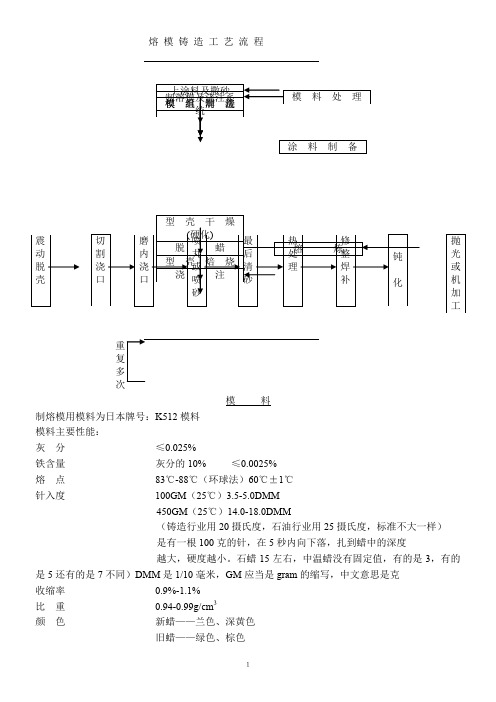

熔模铸造工艺流程要点

熔 模 铸 造 工 艺 流 程模 料制熔模用模料为日本牌号:K512模料 模料主要性能:灰 分 ≤0.025%铁含量 灰分的10% ≤0.0025% 熔 点 83℃-88℃(环球法)60℃±1℃ 针入度 100GM (25℃)3.5-5.0DMM450GM (25℃)14.0-18.0DMM(铸造行业用20摄氏度,石油行业用25摄氏度,标准不大一样) 是有一根100克的针,在5秒内向下落,扎到蜡中的深度越大,硬度越小。

石蜡15左右,中温蜡没有固定值,有的是3,有的是5还有的是7不同)DMM 是1/10毫米,GM 应当是gram 的缩写,中文意思是克 收缩率 0.9%-1.1% 比 重 0.94-0.99g/cm 3 颜 色 新蜡——兰色、深黄色 旧蜡——绿色、棕色蜡(模)料处理工艺参数:除水桶搅拌时温度110-120℃搅拌时间8-12小时静置时温度100-110℃静置时间6-8小时静置桶静置温度70-85℃静置时间8-12小时保温箱温度48-52℃时间8-24小时二、操作程序1、从脱蜡釜泄出的旧蜡用泵或手工送到除水桶中,先在105-110℃下置6-8小时沉淀,将水分泄掉。

2、蜡料在110-120℃下搅拌8-12小时,去除水份。

3、将脱完水的蜡料送到70-85℃的静置桶中保温静置桶中保温静置8-12小时。

4、也可将少量新蜡加入静置桶中,静置后清洁的蜡料用手工灌到保温箱蜡缸中,保温温度48-52℃,保温时间8-24小时后用于制蜡模。

5、或把静置桶中的回收蜡料输入到气动蜡模压注机的蜡桶中,保温后压制浇道。

三、操用要点1、严格按回收工艺进行蜡料处理。

2、除水桶、静置桶均应及时排水、排污。

3、往蜡缸灌蜡时,蜡应慢没缸壁流入,防止蜡液中进入空气的灰尘。

4、蜡缸灌满后应及时盖住,避免灰尘等杂物落入。

5、经常检查每一个桶温,防止温度过高现象发生。

6、作业场地要保持清洁。

7、防止蜡液飞溅。

8、严禁焰火,慎防火灾。

精选先进制造工艺与装备

3.快速原型制造特点

1.结合CAD/CAM 技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术,真正意义上的数字化制造。2. 可将任意复杂形状的设计方案快速转换为三维的实体模型或样件3.CAD直接驱动,快速、准确、以及制造复杂模型。4.不需要任何刀具,模具及工装卡具的情况下,直接制造,方便快捷。5. 原材料的种类繁多;提高了新产品开发的一次成功率,缩短了开发周期,降低了研发成本。

与机械制造中的切削(其成形特征为连续、局部、去除成形)、锻造(其成特征为断续、整体、塑性成形)方法比较,轧制方法成形特征是连续、局部、塑性成形。零件轧制较之锻造也有其不足之处,即模具复杂、尺寸大、设备通用性差、工艺调整难度大等。因此,轧制技术适合于批量大的零件生产和专业化工厂的生产。

2. 零件轧制成形的优缺点

4.快速原型应用领域

1.工业造型、模具、家电、电子仪表、轻工、塑料、玩具、航空航天、军工、机械、汽车、摩托车、内燃机、建筑规划及模型、科研、医疗等。 2. 应用体现: a)支持快速产品开发 b)支持快速模具制造 c)支持医用实体制造

3.2先进切削技术与机床

(2)汽车覆盖件的冲压成形特点

1)一次拉伸成形2)拉胀复合成形3)局部成形4)变形路径变化

(3)汽车覆盖件设计的生产流程

制件设计-工艺分析-计算机模拟-模具设计-制造-调试-返修。计算机模拟1)使用软件:美国的DynaForm;日本的AutoForm2)特点:a)缩短模具制造时间 b)节省费用 c)提高零件的质量和使用性能 d)降低零件的废品率 f)减少原材料浪费

2.快速原型制造工艺

1.光固化成型工艺 (SLA—Stereo lithography Apparatus)2.分层实体制造工艺 (LOM—Laminated Object Manufacturing) 3.选择性激光烧结工艺 (SLS—Selected Laser Sintering) 4.熔融沉积造型工艺 (FDM—Fused Deposition Modeling)5.三维打印工艺(2DP—Three-dimensional printing)

设计材料及加工工艺+答案

2014设计材料及加工工艺期末总结第一章概论1.产品造型设计的三个要素及相互关系。

产品设计的三要素:产品的功能、产品的形态、材料与工艺功能与形态建立在材料与工艺基础上,各种材料的的特性因加工特性不同而体现出不同的材质美,从而影响产品造型设计。

2.材料的特性有哪些?固有特性:物理特性:(1)物理性能:密度、硬度(2)(力学)机械性能:强度、弹性和塑性、脆性和韧性、刚度、耐磨性等(3)热性能:导热性、耐热性、热胀性、耐燃性、耐火性(4)电性能:导电性、电绝缘性(5)磁性能:铁磁性、顺磁性、抗磁性(6)光性能:对光的反射、折射、透射化学特性:(1)抗氧化性(2)耐腐蚀性(3)耐候性派生特性:(1)加工特性(2)感觉特性(3)环境特性(4)经济性第二章材料的工艺特性1 什么是材料的工艺性?材料适应各种工艺处理要求的能力。

材料的工艺性包括成型加工工艺、连接工艺、表面处理工艺2 材料成型加工工艺的选择。

(1)去除成形(减法成形)在坯料成形过程中,将多余部分去除而获得所需形态,如车削、铣削、刨削、磨削等。

(2)堆积成形(加法成形)通过原料堆积获得所需形态。

如铸造、焙烧、压制、注射成型。

(3)塑性成形坯料在成形过程中不发生重量变化,只有形状的变化,如弯曲、压制、压延等。

3 材料表面处理的目的、工艺类型及选择。

表面处理的目的:(1)保护产品(2) 赋予产品一定的感觉特性工艺类型及选择A 表面精加工工艺技术:研磨、抛光、喷砂、蚀刻效果:平滑、光亮、肌理B 表面层改质工艺技术:化学处理、阳极氧化效果:特定的色彩、光泽C 表面被覆技术:镀层、涂层(PVD、CVD)、珐琅、表面覆贴效果:覆盖产品材料,表面呈现覆贴材料的效果。

4 快速成型的原理及特点,了解几种快速成型技术。

快速成型的原理:是基于离散、堆积原理而实现快速加工原型或零件的加工技术。

过程:1)利用计算机辅助设计(CAD)技术,建立零件的三维模型;2)对该三维(3D)模型进行分层离散处理,将三维模型数据变成二维(2D)平面数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

16

§1.3 熔模铸件的浇注和清理

B 电化学清理:

2. 清理

将铸件放在处理溶液中,通以直流电,通过化学反

应和电解还原将粘砂层清理干净。

处 理 溶 液 : NaOH ( 85-90% ) +NaCl ( 10-15% ) ( 400500℃)。 粘砂层与 NaOH反应生成 Na2SiO3。通入 3-6V直流电, 粘砂层接阴极,钠离子在其上面得到电子而还原为金属钠,

基础上绘制铸件图。 ③设计浇冒口系统,确定模组结构。

在考虑上述三方面的问题时,主要的依据仍是一般铸造(常规铸造 或砂型铸造)过程的基本原则,尤其是确定工艺方案,工艺参数(如铸造 圆角、拔模斜度加工余量、工艺筋等)时,除了具体数据由于熔模铸造的 工艺特点稍有不同之外,而设计原则与砂型铸造完全相同,下面结合熔模 铸造特点叙述①和③这两方面的问题。

13

§1.3 熔模铸件的浇注和清理

2)切割浇冒口(应力断口) ①气割

2. 清理

②砂轮切割

③锯割

④液压切割

14

§1.3 熔模铸件的浇注和清理

3)铸件表面清理

2. 清理

残留在铸件表面上,尤其是内腔、深槽及盲孔等部

位的耐火材料,需要进一步清除干净。

① 机械清理:滚筒、喷丸或喷砂(铸件表面被硬化)

15

§1.3 熔模铸件的浇注和清理

4)真空吸浇

1. 浇注

6

§1.3 熔模铸件的浇注和清理

1. 浇注

5)定向凝固 定向凝固是指在凝固过程中采用强制手段,在凝固金属和

未凝固金属熔体中建立起特定方向的温度梯度, 从而使熔体沿着与热流相反的方向凝固,最终得 到具有特定取向柱状晶的技术。

等轴晶、定向柱状晶和单晶叶片 7

§1.3 熔模铸件的浇注和清理

10

11

§1.3 熔模铸件的浇注和清理

1)从铸件上清除型壳 ①手工清除 锤击法:用锤击浇冒 口系统,产 生震动,使 型壳脱落。

2. 清理

②震击脱壳 用震击式脱壳机脱壳。 优点:效率高。 缺点:噪音灰尘大,清理后,铸件仍残留一

些耐火材料。

12

§1.3 熔模铸件的浇注和清理

2. 清理

③电液压清理 它利用水中电极与铸件间的高压放电而产生的冲击波和 冲击压力进行清理。 优点:铸件清理干净、 工作时无灰尘。 缺点:噪音大,还能放 出 有 害 气 体 ( NO 、 NO2 ) 和有害辐射。 此外还有高压水清 壳;水爆法。

●冒口的设计

2. 浇冒口系统的设计

32

§1.4 熔模铸件工艺设计

●浇冒口系统中过滤网的应用

2. 浇冒口系统的设计

① 作用:净化进入型腔的金属液,提高铸件力学性能。

② 材料:泡沫陶瓷过滤网(莫来石质、氧化锆质、锆英 石质、刚玉质等)。

③ 在浇冒口系统中的位置:浇口杯底部,直浇道,横浇 道,内浇道中。 ( 如图1-47所示)

19

§1.4 熔模铸件工艺设计

1. 铸件结构工艺性分析 在保证铸件使用性能的前提下,铸件的结构应尽能满足 下述两方面的要求: 铸造工艺越简单越好; 铸件在成形过程中应不易形成缺陷。 (1) 为简化工艺对熔模铸件结构的要求 ① 为便于上涂料、撒砂及铸件清理,铸孔(槽)不应太 小、太深。 孔: d>2mm; 通孔: h/d=4~6 盲孔: h/d≈2

表1-20给除了一些合金铸件在不同模料、不同型壳材料 生产时的综合收缩率值得变化范围。

43

§1.5 压型

44

§1.5 压型

②型腔和型芯的尺寸的确定 根据s(实际综合收缩率),可计算压型型腔和型芯

的公称尺寸。

l±a = lp(1+ s %)±a

式中 lp —铸件的平均尺寸;lp=L±△′/2 (L—铸件的公称尺寸, △′— 铸件上、下偏差的代数和) a —压型的制造公差,一般为铸件尺寸公差的1/2~1/5。

非金属压型分为:石膏压型,硅橡胶压型,环氧树脂压型等。

35

§1.5 压型

1. 低熔点合金、石膏、塑料压型的制造

它们的制造过程相似,都采用浇注的方法制造,适用于单件、小批量, 形状简单的铸件。首先是制造母模(铸件、木质),在表面涂好分型剂, 其制造压型的过程见图1-48所示(类似砂型铸造的造型) 。

槽: B>2mm; H=(2~6)B。

20

§1.4 熔模铸件工艺设计

型芯直接形成熔模上相应孔腔。

1. 铸件结构工艺性分析

② 铸件的内腔和孔壁应尽可能平直,以便使用压型上的金属

不合理

合理

③不要有分散的热节,以便用直浇道进行补缩。 因熔模铸造采用热型浇注,冷铁的效果有所减弱,同 时冷铁在型壳上的固定也很麻烦,故熔模铸件的分布应尽 可能满足顺序凝固的要求。

② 化学清理:

2. 清理

A 碱煮清理:将带有残留石英砂的铸件放在苛性钠(浓度 20-30%)或苛性钾(浓度 40-50%)的溶液中,加热煮 沸,发生如下化学反应: 2NaOH + SiO2= Na2SiO3 +H2O 2KOH + SiO2= K2SiO3 +H2O

生成的硅酸钠和硅酸钾是一种粘稠状液体,可以用 热水冲洗干净(此方法不能用于铝合金铸件,以免腐 蚀)。还可将铸件置于滚筒一起浸入碱液中,边转动边 清洗。

39

§1.5 压型

1、2-螺栓、螺母 3、10-上、下半压型 4-注模料口 5-型芯销 6-定位销 7、8-型腔、型芯 9-内浇道

40

§1.5 压型

排气道:上型-下型之间 芯头-压型之间

41

§1.5 压型

顶杆、顶板自压型中顶出熔模

42

§1.5 压型

4.压型型腔和型芯尺寸和表面粗糙度的设计 (1)压型型腔和型芯尺寸的设计 ①总的线收缩率 ε的确定 从制造熔模开始到形成铸件,压型型腔和型芯尺寸要 经历三次变化: 模料的收缩(ε1) (0.38~2.05%) 型壳的膨胀(ε2 ) (0.5 ~1.20%) 铸件金属的收缩(ε3) (与合金成分有关) 因此,设计压型型腔和型芯尺寸时的铸件综合平均收 缩率ε理论值为: ε = ε1- ε2 + ε3

26

§1.4 熔模铸件工艺设计

2. 浇冒口系统的设计

② 带有横浇道的浇冒口系统。(如图1-43所示) 横浇道的作用是分配液体金属,撇渣和补缩。 中大件广泛应用。

27

§1.4 熔模铸件工艺设计

2. 浇冒口系统的设计

③ 专设冒口补缩的浇冒口系统 用于生产重量大,结构复杂的铸件。 对尺寸较大,形 状复杂且有热节的铸件,往往单独设置冒口进行补缩。

第1章 熔模铸造

§1.3 熔模铸件的浇注和清理

1. 熔模铸件的浇注

●熔模铸件浇注的特点:热型浇注

合金种类 铸型温度℃

铝合金 100-300

铜合金 100-500

钢 300-950

高温合金 800-1075

1

§1.3 熔模铸件的浇注和清理

●热型浇注的优缺点:

1. 浇注

优点:提高液态金属的流动性,提高铸件的精密度,降低 型壳涨裂的可能。(利于获得薄壁件) 缺点:铸件冷却速度慢,易使铸件晶粒粗大,降低铸件的

6)低压铸造

1. 浇注

第5章 低压铸造

8

§1.3 熔模铸件的浇注和清理

1. 浇注

9

§1.3 熔模铸件的浇注和清理

2. 熔模铸件的清理 清理的内容包括:①从铸件上清除型壳,

2. 清理

②从铸件上切除浇冒口 ③去除铸件上所粘附的型壳耐火材料。 ④铸件热处理后的清理。如去氧化皮等。 在熔模铸造中,第2、4项外,其余都有自己的特点。

熔模型壳在高温焙烧时强度低,而平板形的型壳更易变 形,故熔模铸件上应尽可能避免有大的平面。可将大平面设 计成曲面或设工艺孔、工艺肋。(如图1-42所示)

23

§1.4 熔模铸件工艺设计

②连接部位的合理过渡。

1. 铸件结构工艺性分析

为减少熔模和铸件的变形,减小热节,应注意铸件相 互连接部位的合理过渡。铸件的交叉相接处要做出圆角, 厚、薄端面要逐步渡。 ③ 为防止浇不足的缺陷,铸件壁不能太薄,一般为2~ 8mm。

36

§1.5 压型

37

§1.5 压型

2. 橡胶压型的制造 主要用于工艺品的熔模铸造。 由于橡胶有优良的弹性和柔韧性,可以较容易地从已 凝固的外形非常复杂,很难取分型面的熔模上剥离橡胶层 制得熔模。

38

§1.5 压型

3. 压型的主要结构组成 (1) 成型部分:型腔,型芯。 (2) 压型定位机构:型体定位销,型芯销。 (3) 锁紧机构:螺栓-螺母 (4) 注蜡系统:注蜡口及内浇口。 (5) 排气道:开在型块与型块或型芯之间的接触面上 0.3~0.5mm。 (6) 起模机构:一般有顶板和顶杆。 (7) 冷却系统:大批量生产时采用。

③应尽可能标准化、系列化。应使制模、组焊、制壳、切

取铸件的各工序操作方便。 ④浇冒口系统的位置及分布应便于液态模料顺利的排出。

⑤尽可能的减少消耗在浇冒口系统中金属的比例。

25

§1.4 熔模铸件工艺设计

(1)浇冒口系统的类型

2. 浇冒口系统的设计

① 由直浇道和内浇道组成的浇注系统

直浇道兼起冒口的作用。 中小件广泛应用。

水爆:将加热的铸件移至水槽中进行水爆,然后置于70-

90℃的热水中清洗。

化学清理的铸件不损伤表面,但成本高,操作麻 烦,只使用于要求很高的铸件清理。

18

第1章 熔模铸造

§1.4 熔模铸件工艺设计

在了解了熔模铸造工艺过程之后,本节讨论熔模铸造的 工艺设计。如同一般的铸造工艺设计,熔模铸造工艺设计的 任务是: ①铸件结构的工艺性分析。 ②选择合理的工艺方案,确定有关的铸造工艺参数,在此

28

§1.4 熔模铸件工艺设计

2. 浇冒口系统的设计