新型阻燃剂DDP的合成

溴化胺和次氯酸钠合成杀菌剂添加方案

溴化胺和次氯酸钠合成杀菌剂添加方案溴化胺和次氯酸钠合成杀菌剂(简称 DDP),是一种常用的杀菌、杀虫、杀菌剂,属于内吸性微粒杀菌剂。

因作用机理不同,氯化产物中有一种或多种对植物有害的物质。

所以在生产中需要将DDP添加到含有溴化胺和次氯酸钠的杀菌剂制剂中,以增加植物体内活性分子,提高植物抗性水平;同时改善杀菌剂的药效和持效期,使其更好发挥作用。

本文将对 DDP进行介绍。

一、适用作物植物病原菌包括真菌和细菌两大类,杀菌谱广且主要以细菌和真菌作用为主,也可用于植物的为害。

常见的植物病害有小麦白粉病、大斑病、晚疫病等;常见的病害有水稻白粉病、水稻叶斑病。

使用 DDP可以提高植物抗性水平和抗病力。

二、适用范围DDP适用于各种病害的防治,包括白粉病、叶斑病、锈果病、黑穗病、褐斑病、纹枯病、叶枯病等。

在使用时应注意以下几点:DDP仅用于防治小麦锈病、小麦赤霉病等病害;也可以在西瓜类蔬菜红蜘蛛等虫害发生时使用;也可以将DDP与乙磷铝等其他农药混用;也可以与其他杀菌剂混用。

三、工艺参数溴化胺和次氯酸钠的化学结构与次氯酸钠类似,但分子结构不同。

其结构主要是3H-双氧水,水溶液呈碱性且在环境温度低时会有部分还原成H2,而在温度升高时又被还原成H2O2。

DDP在生产过程中需要添加到含有卤素的杀菌剂中。

四、药效表现DDP对作物一般表现为预防、治疗和保护作用,尤其是对真菌病害和轮纹病效果明显,能有效延缓病害的发展、增加作物产量,对防治灰霉病、赤霉病有较好的效果。

以大豆为主的作物种类,尤其是大豆、花生、小麦等作物都能大量使用DDP,其抗性风险降低,因此在多种作物上有较好药效表现。

从表2可以看出, DDP相比其他杀菌剂在施药后1-4天内持效期延长;而同样用了同一种杀菌剂的玉米和花生都能有较长持效期。

因此添加 DDP后玉米长势更好、抗病性更强,品质也较为稳定。

五、添加方案DDP是一个非常高效、广谱、低毒的杀菌剂,使用时以安全为原则,不会造成环境污染,但需要合理使用,才能发挥最大的防效。

新型阻燃剂BDP的合成及应用

阻燃剂——双酚A-双(二苯基磷酸酯)即 BDP是一种环保型非卤有机磷系阻燃剂,适用 于热塑性材料,特别适用于PC/ABS共混ห้องสมุดไป่ตู้的阻 燃改性,易达到UL-94V-0标准,能增加塑料的 耐冲击力、潮湿环境中耐降解性。

优 点:非卤、磷含量高、高分子量、低挥发 性、阻燃增塑等。

2. 实验

2.1 合成方法的选取 目前BDP的合成工艺主要有三种:

待反应物温度降至80℃以下,改用减压蒸 馏装置蒸馏过量的苯酚。产物为BDP粗品,淡黄 色粘稠状液体。

粗品处理 向粗产品中加入与其等质量的甲苯、环氧丙

烷,加热搅拌混合均匀。用1%的盐酸于75℃酸洗 15分钟,静置分层,弃去上层清夜。下层油状物 用自来水于75℃洗三次,每次15分钟。

下油层用减压蒸馏装置蒸馏约2小时,即得 产品BDP,淡黄色粘稠状液体。

剂用量为双酚A质量的0.8%,第一步反应温 度为100-115℃,时间为5.5h,第二步反应 温度为140-165℃,时间为6.5h。 3. 粗品的处理:酸洗后水洗。 4. 合成的阻燃剂适用于PC/ABS共混物的阻燃改 性,易达到UL-94V-0标准。

通过正交实验分析,得到如下结论:

1.投料比: 1:2.5:4.2 (BPA:POCl3:PhOH) 2.催化剂用量: 0.8% wt of BPA 3.第一步反应时间: 5.5h 4.第二步反应时间: 6.5h

3.5 粗品处理的分析与讨论

通过对比分析,采用加入螯合剂(1%盐 酸)与催化剂金属离子形成易溶于水的螯合物, 通过水洗去除催化剂离子;加入环氧丙烷与副 产物反应生成水溶性的物质,通过水洗的方法 移除。因粗产物粘度较大,故先加入与其等质 量的甲苯稀释。水洗一般3遍为宜,每次15分 钟(75℃),水洗次数过多则油相与水相分层 较难,过少则洗不净。

阻燃剂生产工艺

阻燃剂生产工艺阻燃剂是一种能够降低材料燃烧性能的化学物质,广泛应用于塑料、橡胶、纺织品等行业,以提高材料的防火性能。

下面简单介绍一下阻燃剂的生产工艺。

阻燃剂的生产工艺一般分为合成和处理两个环节。

1. 合成:阻燃剂的合成主要是利用化学反应将原料转化为合适的化合物。

常见的阻燃剂包括溴系阻燃剂、氮系阻燃剂、磷系阻燃剂等。

其合成工艺一般包括以下步骤:(1)原料准备:根据阻燃剂的配方,将所需原料按一定比例准备好。

原料的选择和比例是影响阻燃剂性能的重要因素。

(2)反应反应器:将原料加入专用反应釜中进行反应。

反应条件包括温度、压力、反应时间等。

(3)炉排制作:将反应后的产物进行干燥、研磨等处理,制成所需的阻燃剂产品。

2. 处理:阻燃剂的处理主要是将其添加到目标材料中,提高材料的防火性能。

处理工艺一般包括以下步骤:(1)原料选择:选择与目标材料相容性好的阻燃剂,并根据材料的用途和性能要求确定添加量。

(2)预处理:将阻燃剂进行预处理,如研磨、筛分等,以确保其颗粒大小和均一性。

(3)添加:将处理好的阻燃剂加入目标材料中,并进行混合。

添加的方式可以是干法混合、湿法混合等,根据目标材料的特点选择合适的方式。

(4)混炼:将阻燃剂与目标材料进行混炼,以确保阻燃剂均匀分散于材料中。

混炼方式可以是机械混炼、热混炼等。

(5)成型:将混炼好的材料进行成型,如注塑、挤出、压制等。

成型工艺根据目标产品的要求选择合适的方式。

以上就是阻燃剂的生产工艺的简要介绍。

在实际生产中,还需要考虑原料的采购、质量控制、工艺参数的优化等问题,以确保阻燃剂的性能和质量。

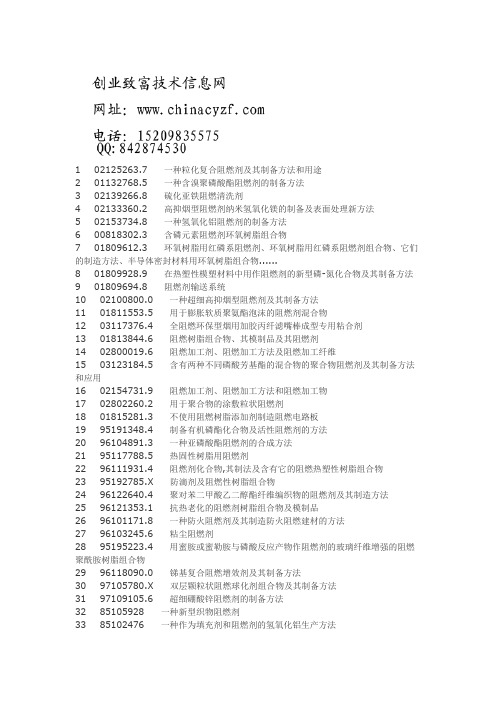

阻燃剂的制备工艺技术

1 02125263.7 一种粒化复合阻燃剂及其制备方法和用途2 01132768.5 一种含溴聚磷酸酯阻燃剂的制备方法3 02139266.8 硫化亚铁阻燃清洗剂4 02133360.2 高抑烟型阻燃剂纳米氢氧化镁的制备及表面处理新方法5 02153734.8 一种氢氧化铝阻燃剂的制备方法6 00818302.3 含磷元素阻燃剂环氧树脂组合物7 01809612.3 环氧树脂用红磷系阻燃剂、环氧树脂用红磷系阻燃剂组合物、它们的制造方法、半导体密封材料用环氧树脂组合物......8 01809928.9 在热塑性模塑材料中用作阻燃剂的新型磷-氮化合物及其制备方法9 01809694.8 阻燃剂输送系统10 02100800.0 一种超细高抑烟型阻燃剂及其制备方法11 01811553.5 用于膨胀软质聚氨酯泡沫的阻燃剂混合物12 03117376.4 全阻燃环保型烟用加胶丙纤滤嘴棒成型专用粘合剂13 01813844.6 阻燃树脂组合物、其模制品及其阻燃剂14 02800019.6 阻燃加工剂、阻燃加工方法及阻燃加工纤维15 03123184.5 含有两种不同磷酸芳基酯的混合物的聚合物阻燃剂及其制备方法和应用16 02154731.9 阻燃加工剂、阻燃加工方法和阻燃加工物17 02802260.2 用于聚合物的涂敷粒状阻燃剂18 01815281.3 不使用阻燃树脂添加剂制造阻燃电路板19 95191348.4 制备有机磷酯化合物及活性阻燃剂的方法20 96104891.3 一种亚磷酸酯阻燃剂的合成方法21 95117788.5 热固性树脂用阻燃剂22 96111931.4 阻燃剂化合物,其制法及含有它的阻燃热塑性树脂组合物23 95192785.X 防滴剂及阻燃性树脂组合物24 96122640.4 聚对苯二甲酸乙二醇酯纤维编织物的阻燃剂及其制造方法25 96121353.1 抗热老化的阻燃剂树脂组合物及模制品26 96101171.8 一种防火阻燃剂及其制造防火阻燃建材的方法27 96103245.6 粘尘阻燃剂28 95195223.4 用蜜胺或蜜勒胺与磷酸反应产物作阻燃剂的玻璃纤维增强的阻燃聚酰胺树脂组合物29 96118090.0 锑基复合阻燃增效剂及其制备方法30 97105780.X 双层颗粒状阻燃球化剂组合物及其制备方法31 97109105.6 超细硼酸锌阻燃剂的制备方法32 85105928 一种新型织物阻燃剂33 85102476 一种作为填充剂和阻燃剂的氢氧化铝生产方法34 87103860 用于聚(二聚环戊二烯)反应注射成型的含磷阻燃剂组合物35 87105590 阻燃剂36 87104278 毛阻燃剂37 87104084 天然、人造纤维的阻燃剂和制备方法及其用途38 88101082 催化法制备阻燃剂氯化四羟甲基磷新工艺39 87104726.8 天然纤维制品阻燃剂及其处理方法40 87104427.7 纸阻燃剂......相关技术资料600多项技术,由于空间有限,这里只列部分目录,需要联系我......601 201010239899.4 一种替代三氧化二锑的环保阻燃剂602 201010267725.9 全无机阻燃剂的低烟阻燃型聚氨酯泡沫603 201010250597.7 阻燃剂、阻燃树脂组合物和生产该阻燃剂的方法604 200880125122.6 阻燃剂组合物605 200910208904.2 一种含硼膨胀型阻燃剂606 200910185242.1 一种高品质耐热型阻燃剂的生产方法607 200910217775.3 用于粘胶纤维的磷系阻燃剂及其制造方法和用途608 200910312337.5 一种纳米沥青阻燃抑烟改性剂及其制备609 200910234660.5 氢氧化镁阻燃剂及电缆用阻燃聚合物610 200910237023.3 一种非水电解液用阻燃剂三(氟氧乙基)磷酸酯的精制方法611 200910218948.3 一种增强型镁铝复合型阻燃剂的制备方法612 200910263894.2 利用氯化镁制备超细氢氧化镁阻燃剂的方法613 200810225251.4 阻燃剂间苯二酚磷酸酯的制备方法614 200810225252.9 阻燃剂间苯二酚双(2,6-二甲基芳基磷酸酯)的制备方法615 200810170243.4 一种聚四氟乙烯-苯乙烯-丙烯腈-丁苯橡胶体系的阻燃剂共聚物、其制备方法及用途616 200810218493.0 低烟无卤高效阻燃剂617 200810218495.X 硅锌阻燃剂618 200810167919.4 阻燃剂及其制备方法619 200910186840.0 纳米阻燃添加剂及其制备方法620 200910213979.X 含季磷盐改性蒙脱土的无卤阻燃剂及其制备方法与应用621 200910273169.3 一种含P-N的膨胀型阻燃剂的合成方法622 200910242872.8 橡胶用阻燃剂组合物、其应用以及硅橡胶623 200910273060.X 一种无卤芳基磷腈阻燃剂及其制备方法624 200910198538.7 一种测定含溴阻燃剂类污染物的甲状腺干扰活性的方法625 200980000510.6 不含卤素的阻燃剂626 200880024959.1 阻燃剂组合物627 200910214040.5 一种无卤阻燃聚烯烃热熔胶粘剂和复合结构胶片628 200880100517.0 无卤素的阻燃剂629 201010013610.7 一种复鞣型膨胀阻燃剂的制备方法630 200880101791.X 适于使用在粘弹性聚氨酯泡沫中的阻燃剂631 200880101720.X 阻燃硬质聚氨酯泡沫和硬质聚氨酯泡沫制剂632 200880101716.3 阻燃软质聚氨酯泡沫和软质聚氨酯泡沫制剂633 200880102155.9 阻燃制剂634 200910264987.7 TCPP阻燃剂制备方法635 200880103390.8 阻燃剂、其制造方法、树脂组合物及其制造方法636 201010114538.7 溶剂型阻燃压敏粘合剂及其制备方法637 200910264951.9 一种复合膨胀型阻燃剂638 201010013609.4 一种复鞣型皮革阻燃剂的制备方法639 201010109615.X 聚酰亚胺插层接枝氢氧化镁阻燃剂的制备方法640 201010127791.6 聚合物型无卤阻燃剂(PDPTP)及其制备方法付款方式:1、本套技术资料260元2、资料都为电子版的,部分资料包括专利和科研成果资料,可以打印。

磷系阻燃剂TCPP的合成及应用

磷系阻燃剂TCPP的合成及应用磷系阻燃剂TCPP,全称为三氯丙烷磷酸酯,是一种常用的磷系阻燃剂,广泛应用于聚合物、聚氨酯、涂料、粘合剂等材料中。

它具有优异的阻燃性能,可以有效地提高材料的耐火性能,降低燃烧时释放的烟气和毒气,在工业生产和民用领域中发挥着重要的作用。

下面将对TCPP的合成及应用进行详细介绍。

一、磷系阻燃剂TCPP的合成1. 原料准备:合成TCPP的原料主要包括三氯丙烯、磷酸和氯化磷。

其中,三氯丙烯是合成TCPP的重要原料,而磷酸和氯化磷则是磷酸酯化合物的常用反应试剂。

2. 反应步骤:TCPP的合成通常采用磷酸酯化反应。

首先将三氯丙烯和氯化磷加入反应釜中,控制温度和搅拌条件,进行氯化磷化反应得到三氯丙基磷酰氯。

然后将三氯丙基磷酰氯加入到含有过量磷酸的反应体系中,进行酯化反应得到TCPP产物。

最后对产物进行提纯和干燥处理,得到纯度较高的TCPP产物。

3. 反应条件:TCPP的合成反应需要严格控制温度、压力和反应时间等条件,以保证反应效率和产物质量。

在实际生产中,通常采用高效反应釜和自动化控制系统,提高反应的稳定性和产物的纯度。

二、磷系阻燃剂TCPP的应用1. 聚合物材料中的应用:TCPP广泛应用于各种聚合物材料中,如聚丙烯、聚乙烯、聚氯乙烯、聚丁二烯、聚苯乙烯等。

它可以通过物理混合或化学共混的方式,与聚合物相结合,有效提高材料的阻燃性能,降低燃烧时释放的烟气和毒气,保护人身安全和减少财产损失。

2. 聚氨酯材料中的应用:TCPP还可以用作聚氨酯材料的阻燃剂。

聚氨酯是一种重要的工程塑料,具有优良的机械性能和耐磨性,广泛用于汽车、建筑、电子等领域。

添加TCPP可以显著提高聚氨酯材料的阻燃性能,延缓燃烧速度,降低烟气产生量,提高材料的燃烧等级。

3. 涂料和粘合剂中的应用:TCPP还可用作涂料和粘合剂的阻燃剂。

涂料和粘合剂广泛应用于建筑、船舶、航空等领域,阻燃要求较高。

添加TCPP可以有效提高涂料和粘合剂的阻燃性能,降低火灾事故的发生概率,保护人员和财产安全。

反应型含磷阻燃剂的合成表征及应用.

反应型含磷阻燃剂的 合成、表征及应用

导 师: 程博闻 教授 报告人: 徐 玲 专 业: 材料科学

反应型含磷阻燃剂的 合成、表征及应用

选题背景 国内外研究现状 课题的创新点 研究内容 课题拟要解决的主要问题 时间安排

选题背景

阻燃剂是用以提高材料抗燃性,即阻止材 料被引燃及抑制火焰传播的助剂,主要用于阻 燃合成和天然高分子材料。

国内外研究现状

国外主要阻燃粘胶纤维生产厂家

国别 瑞士 德国 奥地利 日本 日本 芬兰 日本 日本 美国 法国

公司 Sandoz Hoechest Lenzing 旭化成 东洋纺 Kenira 大和纺 钟纺

罗纳普朗克

商品名 Sando flame 5060 Danufil Viscosa FR Tufban Polynosic Anti-fcell AP DFG Bell flame PER Rayon TF-80

包括辐射接枝法和化学接枝法,接枝单体多为含磷、 卤的反应型化合物。

国内外研究现状

奥地利Lenzing公司的含磷

加拿大的Allan J Robertsonw合

氮的磷酸类阻燃剂(共混型) 成的可应用于粘胶纤维的阻燃剂

瑞士Sandoz公司生产的焦磷 酸酯类阻燃剂(共混型)

应用于粘胶纤维的新型 阻燃剂(美国专利)

一、合成反应型阻燃剂

S

CH3CH2O CH3CH2O

P OCH2CH=CH2

S

CH3CH2O CH3CH2O

P NHCOCH=CH2

研究内容

二、设计合成新型的反应型阻燃剂Ⅰ

乙醚

CH2=CHCH2Cl Mg

CH2=CHCH2MgCl

3CH2=CHCH2MgCl PO(Cl)3

阻燃剂组成及成分分析

阻燃剂介绍

阻燃剂是能赋予易燃聚合物难燃性的功能性助剂,主要是针对高分子材料的阻燃设计的;阻燃剂有多种类型,按使用方法分为添加型阻燃剂和反应型阻燃剂。

添加型阻燃剂是通过机械混合方法加入到聚合物中,使聚合物具有阻燃性的,目前添加型阻燃剂主要有有机阻燃剂和无机阻燃剂,卤系阻燃剂(有机氯化物和有机溴化物)和非卤。

有机是以溴系、磷氮系、氮系和红磷及化合物为代表的一些阻燃剂,无机主要是三氧化二锑、氢氧化镁、氢氧化铝,硅系等阻燃体系。

反应型阻燃剂则是作为一种单体参加聚合反应,因此使聚合物本身含有阻燃成分的,其优点是对聚合物材料使用性能影响较小,阻燃性持久。

一般来讲有机阻燃具有很好的亲和力,在塑料中,溴系阻燃剂在有机阻燃体系中占据绝对优势,虽然在环保问题上有非议但一直难以有其他阻燃剂体系取代。

在非卤素阻燃剂中红磷是一种较好的阻燃剂,具有添加量少、阻燃效率高、低烟、低毒、用途广泛等优点;红磷与氢氧化铝、膨胀性石墨等无机阻燃剂复配使用,制成复合型磷/镁;磷/铝;磷/石墨等非卤阻燃剂,可使用阻燃剂量大幅降低,从而改善塑料制品的加工性能和物理机械性能。

但普通红磷在空气中易氧化、吸湿,容易引起粉尘爆炸,运输困难,与高分子材料相溶性差等缺陷,应用范围受到了限制。

为弥补这方面不足,可采用了微胶囊包覆工艺,使之成为微胶囊化红磷。

微胶囊化红磷除克服了红磷固有的弊端外,并具有高效,

低烟,在加工中不产生有毒气体,其分散性、物理、机械性能、热稳定性及阻燃性能均有提高和改善。

阻燃剂生产工艺与配方

阻燃剂生产工艺与配方阻燃剂是一种用于提高材料阻燃性能的化学物质。

它可以起到抑制材料燃烧、减少火势蔓延的效果,大大提高了材料的安全性。

阻燃剂的生产工艺和配方则是保证阻燃剂具有高效性能的关键因素。

阻燃剂的生产工艺主要分为合成法和改性法两种。

合成法是指通过化学合成的方法制备阻燃剂。

一般采用聚合物合成方法,即通过聚合反应将单体转化为高分子聚合物。

合成阻燃剂时,常使用的单体有甲基丙烯酸甲酯、苯乙烯等。

在反应过程中,加入辅助剂、交联剂等,控制反应条件,以提高产率和阻燃效果。

改性法是指在已有材料中添加阻燃剂,改变其阻燃性能。

此方法一般用于改良现有材料,如塑料、纺织品等。

改性阻燃剂通常使用的是无机盐和有机阻燃剂。

无机盐主要有氢氧化镁、氧化铝、磷酸铵等,有机阻燃剂主要有六溴环十二烷、三溴环丁烷等。

在添加阻燃剂时,需要精确控制添加剂的种类和比例,以确保材料阻燃效果的提高,同时避免对材料性能产生不良影响。

阻燃剂的配方设计是阻燃剂生产的核心环节。

配方设计应根据所需的阻燃效果、工艺条件和材料性能等因素来确定。

一般来说,阻燃剂的配方中包括主剂、助剂和添加剂三个部分。

主剂是指主要的阻燃剂成分,如氯化聚烯烃等。

助剂则是用于提高阻燃剂的耐热性、增塑性等性能,如抗氧剂、增稠剂等。

添加剂主要用于调整阻燃剂的流动性、稳定性等,如润滑剂、分散剂等。

在进行阻燃剂生产工艺和配方设计时,需要充分考虑材料的具体应用领域和要求,如建筑材料、电子产品等,以确保阻燃剂能够在各种条件下发挥最佳阻燃效果。

此外,还需要对阻燃剂进行严格的质量控制和检测,以保证其符合相关的法规和标准要求。

总之,阻燃剂生产工艺和配方设计是保证阻燃剂具有高效性能的重要环节。

合理选择生产工艺,精确控制配方,以及进行严格的质量控制和检测,都是阻燃剂生产过程中不可忽视的关键因素。

通过持续的研发和创新,可以不断提高阻燃剂的效能,并满足不同材料的阻燃需求。

阻燃水性聚氨酯研究进展

第25卷第6期高分子材料科学与工程Vol.25,No.6 2009年6月POLYMER MATERIALS SCIENCE AND ENGINEERINGJun.2009阻燃水性聚氨酯研究进展陈 鹤,罗运军,柴春鹏,葛 震(北京理工大学材料科学与工程学院,北京100081)摘要:阻燃水性聚氨酯是水性聚氨酯功能化的重要方向之一,具有较高的实际应用价值。

根据阻燃剂在水性聚氨酯中的存在方式,可以将阻燃水性聚氨酯分为共混复配型和反应型两大类。

文中主要从聚氨酯硬段阻燃改性与软段阻燃改性两个方面综述了反应型阻燃水性聚氨酯的研究现状,并展望了阻燃水性聚氨酯的发展趋势。

关键词:水性聚氨酯;阻燃;涂层中图分类号:T Q 323.8 文献标识码:A 文章编号:1000-7555(2009)06-0171-04收稿日期:2008-04-29通讯联系人:罗运军,主要从事高分子及含能材料研究,E -mai l:yjluo@水性聚氨酯以水为介质,由于水不燃、不爆、无毒、无味,不污染环境,不会危害操作人员的身体健康,能显著降低产品的成本,故越来越引起人们的重视[1,2]。

水性聚氨酯主要用于织物,皮革,建筑材料等等,这些材料在使用时如未经阻燃处理,会成为引发火灾的潜在隐患。

因此水性聚氨酯的阻燃化是水性聚氨酯功能化的重要方向之一。

根据阻燃剂在水性聚氨酯中的存在方式,可以将阻燃水性聚氨酯分为共混复配型和反应型两大类。

共混复配型阻燃水性聚氨酯,阻燃剂以物理方式分散在水性聚氨酯中;反应型阻燃水性聚氨酯,阻燃剂作为水性聚氨酯的反应单体,参与水性聚氨酯的合成反应,最后成为水性聚氨酯结构单元的一部分。

1 共混复配型阻燃水性聚氨酯目前的共混复配型水性聚氨酯主要通过加入相关的助剂和特殊的制备工艺,使水性聚氨酯乳胶对阻燃成分进行吸附和包覆,从而得到稳定的阻燃水性聚氨酯乳液。

毛国兵等[3]制备了环保型高性能阻燃聚氨酯合成革。

该合成革以水性聚氨酯为原料,磷化物耐久可塑剂为阻燃剂,配以改性剂、分散剂等辅料组成,不仅有效解决了溶剂型合成革生产过程中严重的环保问题,使合成革产品中的八大有毒有害元素达到了欧洲标准,同时阻燃值大大优于EN71-2垂直燃烧指标要求。

有机合成常见缩写(中文+英文)

中文对照AA/MMA 丙烯腈/甲基丙烯酸甲酯共聚物AA 丙烯酸AAS 丙烯酸酯-丙烯酸酯-苯乙烯共聚物ABFN 偶氮(二)甲酰胺ABN 偶氮(二)异丁腈ABPS 壬基苯氧基丙烷磺酸钠Ac 乙酰基acac 乙酰丙酮基AIBN 2,2'-二偶氮异丁腈aq. 水溶液BBAA 正丁醛苯胺缩合物BAC 碱式氯化铝BACN 新型阻燃剂BAD 双水杨酸双酚A酯BAL 2,3-巯(基)丙醇9-BBN 9-硼二环[3.3.1]壬烷BBP 邻苯二甲酸丁苄酯BBS N-叔丁基-乙-苯并噻唑次磺酰胺BC 叶酸BCD β-环糊精BCG 苯顺二醇BCNU 氯化亚硝脲BD 丁二烯BE 丙烯酸乳胶外墙涂料BEE 苯偶姻乙醚BFRM 硼纤维增强塑料BG 丁二醇BGE 反应性稀释剂BHA 特丁基-4羟基茴香醚BHT 二丁基羟基甲苯BINAP (2R,3S)-2.2'-二苯膦-1.1'-联萘,亦简称为联二萘磷,BINAP是日本名古屋大学的Noyori(2001年诺贝尔奖)发展的一类不对称合成催化剂BL 丁内酯BLE 丙酮-二苯胺高温缩合物BLP 粉末涂料流平剂BMA 甲基丙烯酸丁酯BMC 团状模塑料BMU 氨基树脂皮革鞣剂BN 氮化硼Bn 苄基BNE 新型环氧树脂BNS β-萘磺酸甲醛低缩合物BOA 己二酸辛苄酯BOC 叔丁氧羰基(常用于氨基酸氨基的保护)BOP 邻苯二甲酰丁辛酯BOPP 双轴向聚丙烯BP 苯甲醇BPA 双酚ABPBG 邻苯二甲酸丁(乙醇酸乙酯)酯BPF 双酚FBPMC 2-仲丁基苯基-N-甲基氨基酸酯BPO 过氧化苯甲酰BPP 过氧化特戊酸特丁酯BPPD 过氧化二碳酸二苯氧化酯BPS 4,4’-硫代双(6-特丁基-3-甲基苯酚)BPTP 聚对苯二甲酸丁二醇酯Bpy 2,2'-联吡啶BR 丁二烯橡胶BRN 青红光硫化黑BROC 二溴(代)甲酚环氧丙基醚BS 丁二烯-苯乙烯共聚物BS-1S 新型密封胶BSH 苯磺酰肼BSU N,N’-双(三甲基硅烷)脲BT 聚丁烯-1热塑性塑料BTA 苯并三唑BTX 苯-甲苯-二甲苯混合物Bu 正丁基BX 渗透剂BXA 己二酸二丁基二甘酯BZ 二正丁基二硫代氨基甲酸锌Bz 苯甲酰基Cc- 环-CA 醋酸纤维素CAB 醋酸-丁酸纤维素CAM 甲基碳酰胺CAN 硝酸铈铵CAN 醋酸-硝酸纤维素CAP 醋酸-丙酸纤维素Cat. 催化CBA 化学发泡剂CBz 苄氧羰基CDP 磷酸甲酚二苯酯CF 甲醛-甲酚树脂,碳纤维CFE 氯氟乙烯CFM 碳纤维密封填料CFRP 碳纤维增强塑料CLF 含氯纤维CMC 羧甲基纤维素CMCNa 羧甲基纤维素钠CMD 代尼尔纤维CMS 羧甲基淀粉COT 1,3,5-环辛四烯Cp 环戊二烯基CSA 樟脑磺酸CTAB 十六烷基三甲基溴化铵(相转移催化剂)Cy 环己基DDABCO 1,4-二氮杂双环[2.2.2]辛烷DAF 富马酸二烯丙酯DAIP 间苯二甲酸二烯丙酯DAM 马来酸二烯丙酯DAP 间苯二甲酸二烯丙酯DATBP 四溴邻苯二甲酸二烯丙酯DBA 己二酸二丁酯dba 苄叉丙酮DBE 1,2-?二溴乙烷DBEP 邻苯二甲酸二丁氧乙酯DBN 二环[5.4.0]-1,8-二氮-7-壬烯DBP 邻苯二甲酸二丁酯DBR 二苯甲酰间苯二酚DBS 癸二酸二癸酯DBU 二环[4.3.0]-1,5-二氮-5-十一烯DCC 1,3-二环己基碳化二亚胺DCCA 二氯异氰脲酸DCCK 二氯异氰脲酸钾DCCNa 二氯异氰脲酸钠DCE 1,2-二氯乙烷DCHP 邻苯二甲酸二环乙酯DCPD 过氧化二碳酸二环乙酯DDA 己二酸二癸酯DDP 邻苯二甲酸二癸酯DDQ 2,3-二氯-5,6-二氰-1,4-苯醌DEA 二乙胺DEAD 偶氮二甲酸二乙酯DEAE 二乙胺基乙基纤维素DEP 邻苯二甲酸二乙酯DETA 二乙撑三胺DFA 薄膜胶粘剂DHA 己二酸二己酯DHP 邻苯二甲酸二己酯DHS 癸二酸二己酯DIBA 己二酸二异丁酯Dibal-H 二异丁基氢化铝DIDA 己二酸二异癸酯DIDG 戊二酸二异癸酯DIDP 邻苯二甲酸二异癸酯DINA 己二酸二异壬酯DINP 邻苯二甲酸二异壬酯DINZ 壬二酸二异壬酯DIOA 己酸二异辛酯diphos(dppe) 1,2-双(二苯基膦)乙烷diphos-4(dppb) 1,2-双(二苯基膦)丁烷DMAP 4-二甲氨基吡啶DME 二甲醚DMF 二甲基甲酰胺dppf 双(二苯基膦基)二茂铁dppp 1,3-双(二苯基膦基)丙烷dvb 二乙烯苯Ee- 电解E/EA 乙烯/丙烯酸乙酯共聚物E/P 乙烯/丙烯共聚物E/P/D 乙烯/丙烯/二烯三元共聚物E/TEE 乙烯/四氟乙烯共聚物E/VAC 乙烯/醋酸乙烯酯共聚物E/VAL 乙烯/乙烯醇共聚物EAA 乙烯-丙烯酸共聚物EAK 乙基戊丙酮EBM 挤出吹塑模塑EC 乙基纤维素ECB 乙烯共聚物和沥青的共混物ECD 环氧氯丙烷橡胶ECTEE 聚(乙烯-三氟氯乙烯)ED-3 环氧酯EDA 乙二胺EDC 二氯乙烷EDTA 乙二胺四乙酸二钠EDTA 乙二胺四醋酸EE 乙氧基乙基EEA 乙烯-醋酸丙烯共聚物EG 乙二醇2-EH 异辛醇EO 环氧乙烷EOT 聚乙烯硫醚EP 环氧树脂EPI 环氧氯丙烷EPM 乙烯-丙烯共聚物EPOR 三元乙丙橡胶EPR 乙丙橡胶EPS 可发性聚苯乙烯EPSAN 乙烯-丙烯-苯乙烯-丙烯腈共聚物EPT 乙烯丙烯三元共聚物EPVC 乳液法聚氯乙烯Et 乙基EU 聚醚型聚氨酯EVA 乙烯-醋酸乙烯共聚物EVE 乙烯基乙基醚EXP 醋酸乙烯-乙烯-丙烯酸酯三元共聚乳液FF/VAL 乙烯/乙烯醇共聚物F-23 四氟乙烯-偏氯乙烯共聚物F-30 三氟氯乙烯-乙烯共聚物F-40 四氟氯乙烯-乙烯共聚物FDY 丙纶全牵伸丝FEP 全氟(乙烯-丙烯)共聚物FMN 黄素单核苷酸FNG 耐水硅胶Fp 闪点或茂基二羰基铁FPM 氟橡胶FRA 纤维增强丙烯酸酯FRC 阻燃粘胶纤维FRP 纤维增强塑料FRPA-101 玻璃纤维增强聚癸二酸癸胺(玻璃纤维增强尼龙1010树脂)FRPA-610 玻璃纤维增强聚癸二酰乙二胺(玻璃纤维增强尼龙610树脂)FVP 闪式真实热解法FWA 荧光增白剂GGF 玻璃纤维GFRP 玻璃纤维增强塑料GFRTP 玻璃纤维增强热塑性塑料促进剂GOF 石英光纤GPS 通用聚苯乙烯GR-1 异丁橡胶GR-N 丁腈橡胶GR-S 丁苯橡胶GRTP 玻璃纤维增强热塑性塑料GUV 紫外光固化硅橡胶涂料GX 邻二甲苯GY 厌氧胶Hh 小时H 乌洛托品1,5-HD 1,5-己二烯HDI 六甲撑二异氰酸酯HDPE 低压聚乙烯(高密度)HEDP 1-羟基乙叉-1,1-二膦酸HFP 六氟丙烯HIPS 高抗冲聚苯乙烯HLA 天然聚合物透明质胶HLD 树脂性氯丁胶HM 高甲氧基果胶HMC 高强度模塑料HMF 非干性密封胶HMPA 六甲基磷酸三胺HMPT 六甲基磷酰胺HOPP 均聚聚丙烯HPC 羟丙基纤维素HPMC 羟丙基甲基纤维素HPMCP 羟丙基甲基纤维素邻苯二甲酸酯HPT 六甲基磷酸三酰胺HS 六苯乙烯HTPS 高冲击聚苯乙烯hv 光照IIEN 互贯网络弹性体IHPN 互贯网络均聚物IIR 异丁烯-异戊二烯橡胶IO 离子聚合物IPA 异丙醇IPN 互贯网络聚合物iPr 异丙基IR 异戊二烯橡胶IVE 异丁基乙烯基醚JJSF 聚乙烯醇缩醛胶JZ 塑胶粘合剂KKSG 空分硅胶LLAH 氢化铝锂(LiAlH4)LAS 十二烷基苯磺酸钠LCM 液态固化剂LDA 二异丙基氨基锂(有机中最重要一种大体积强碱)LDJ 低毒胶粘剂LDN 氯丁胶粘剂LDPE 高压聚乙烯(低密度)LDR 氯丁橡胶LF 脲LGP 液化石油气LHMDS 六甲基叠氮乙硅锂LHPC 低替代度羟丙基纤维素LIM 液体侵渍模塑LIPN 乳胶互贯网络聚合物LJ 接体型氯丁橡胶LLDPE 线性低密度聚乙烯LM 低甲氧基果胶LMG 液态甲烷气LMWPE 低分子量聚乙稀LN 液态氮LRM 液态反应模塑LRMR 增强液体反应模塑LSR 羧基氯丁乳胶LTBA 氢化三叔丁氧基铝锂MMA 丙烯酸甲酯MAA 甲基丙烯酸MABS 甲基丙烯酸甲酯-丙烯腈-丁二烯-苯乙烯共聚物MAL 甲基丙烯醛MBS 甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物MBTE 甲基叔丁基醚MC 甲基纤维素MCA 三聚氰胺氰脲酸盐MCPA-6 改性聚己内酰胺(铸型尼龙6)mCPBA 间氯过苯酸MCR 改性氯丁冷粘鞋用胶MDI 二苯甲烷二异氰酸酯(甲撑二苯基二异氰酸酯)MDI 3,3’-二甲基-4,4’-二氨基二苯甲烷MDPE 中压聚乙烯(高密度)Me 甲基Me MethylMEK 丁酮(甲乙酮)MEKP 过氧化甲乙酮MEM 甲氧基乙氧基甲基-MES 脂肪酸甲酯磺酸盐Mes 均三甲苯基(也就是1,3,5-三甲基苯基)MF 三聚氰胺-甲醛树脂M-HIPS 改性高冲聚苯乙烯MIBK 甲基异丁基酮Min 分钟MMA 甲基丙烯酸甲酯MMF 甲基甲酰胺MNA 甲基丙烯腈MOM 甲氧甲基MPEG 乙醇酸乙酯MPF 三聚氨胺-酚醛树脂MPK 甲基丙基甲酮M-PP 改性聚丙烯MPPO 改性聚苯醚MPS 改性聚苯乙烯Ms 甲基磺酰基(保护羟基用)MS 分子筛MS 苯乙烯-甲基丙烯酸甲酯树脂MSO 石油醚MTBE 甲基叔丁基醚MTM 甲硫基甲基MTT 氯丁胶新型交联剂MWR 旋转模塑MXD-10/6 醇溶三元共聚尼龙MXDP 间苯二甲基二胺NNaphth 萘基NBD 二环庚二烯(别名:降冰片二烯)NBR 丁腈橡胶NBS N-溴代丁二酰亚胺?别名:N-溴代琥珀酰亚胺NCS N-氯代丁二酰亚胺.?别名:N-氯代琥珀酰亚胺NDI 二异氰酸萘酯NDOP 邻苯二甲酸正癸辛酯NHDP 邻苯二甲酸己正癸酯NHTM 偏苯三酸正己酯Ni(R) 雷尼镍(氢活性催化还原剂)NINS 癸二酸二异辛酯NLS 正硬脂酸铅NMO N-甲基氧化吗啉NMP N-甲基吡咯烷酮NODA 己二酸正辛正癸酯NODP 邻苯二甲酸正辛正癸酯NPE 壬基酚聚氧乙烯醚NR 天然橡胶OOBP 邻苯二甲酸辛苄酯ODA 己二酸异辛癸酯ODPP 磷酸辛二苯酯OIDD 邻苯二甲酸正辛异癸酯OPP 定向聚丙烯(薄膜)OPS 定向聚苯乙烯(薄膜)OPVC 正向聚氯乙烯OT 气熔胶PPA 聚酰胺(尼龙)PA-1010 聚癸二酸癸二胺(尼龙1010)PA-11 聚十一酰胺(尼龙11)PA-12 聚十二酰胺(尼龙12)PA-6 聚己内酰胺(尼龙6)PA-610 聚癸二酰乙二胺(尼龙610)PA-612 聚十二烷二酰乙二胺(尼龙612)PA-66 聚己二酸己二胺(尼龙66)PA-8 聚辛酰胺(尼龙8)PA-9 聚9-氨基壬酸(尼龙9)PAA 聚丙烯酸PAAS 水质稳定剂PABM 聚氨基双马来酰亚胺PAC 聚氯化铝PAEK 聚芳基醚酮PAI 聚酰胺-酰亚胺PAM 聚丙烯酰胺PAMBA 抗血纤溶芳酸PAMS 聚α-甲基苯乙烯PAN 聚丙烯腈PAP 对氨基苯酚PAPA 聚壬二酐PAPI 多亚甲基多苯基异氰酸酯PAR 聚芳酯(双酚A型)PAR 聚芳酰胺PAS 聚芳砜(聚芳基硫醚)PB 聚丁二烯-〔1,3]PBAN 聚(丁二烯-丙烯腈)PBI 聚苯并咪唑PBMA 聚甲基丙烯酸正丁酯PBN 聚萘二酸丁醇酯PBS 聚(丁二烯-苯乙烯)PBT 聚对苯二甲酸丁二酯PC 聚碳酸酯PC/ABS 聚碳酸酯/ABS树脂共混合金PC/PBT 聚碳酸酯/聚对苯二甲酸丁二醇酯弹性体共混合金PCC 吡啶氯铬酸盐PCD 聚羰二酰亚胺PCDT 聚(1,4-环己烯二亚甲基对苯二甲酸酯)PCE 四氯乙烯PCMX 对氯间二甲酚PCT 聚己内酰胺PCT 聚对苯二甲酸环己烷对二甲醇酯PCTEE 聚三氟氯乙烯PD 二羟基聚醚PDAIP 聚间苯二甲酸二烯丙酯PDAP 聚对苯二甲酸二烯丙酯PDC 重铬酸吡啶PDMS 聚二甲基硅氧烷PEG 聚乙二醇Ph 苯基PhH 苯PhMe 甲苯Phth 邻苯二甲酰Pip 哌啶基Pr n-丙基Py 吡啶Qquant. 定量产率RRE 橡胶粘合剂Red-Al [(MeOCH2CH2O)AlH2]NaRF 间苯二酚-甲醛树脂RFL 间苯二酚-甲醛乳胶RP 增强塑料RP/C 增强复合材料RX 橡胶软化剂SS/MS 苯乙烯-α-甲基苯乙烯共聚物SAN 苯乙烯-丙烯腈共聚物SAS 仲烷基磺酸钠SB 苯乙烯-丁二烯共聚物SBR 丁苯橡胶SBS 苯乙烯-丁二烯-苯乙烯嵌段共聚物sBu 仲丁基sBuLi 仲丁基锂SC 硅橡胶气调织物膜SDDC N,N-二甲基硫代氨基甲酸钠SE 磺乙基纤维素SGA 丙烯酸酯胶SI 聚硅氧烷Siamyl 二异戊基SIS 苯乙烯-异戊二烯-苯乙烯嵌段共聚物SIS/SEBS 苯乙烯-乙烯-丁二烯-苯乙烯共聚物SM 苯乙烯SMA 苯乙烯-顺丁烯二酸酐共聚物SPP 间规聚苯乙烯SPVC 悬浮法聚氯乙烯SR 合成橡胶ST 矿物纤维TTAC 三聚氰酸三烯丙酯TAME 甲基叔戊基醚TAP 磷酸三烯丙酯TASF 三(二乙胺基)二氟三甲基锍硅酸盐TBAF 氟化四丁基铵TBDMS,?TBS 叔丁基二甲基硅烷基(羟基保护基)TBE 四溴乙烷TBHP 过氧叔丁醇TBP 磷酸三丁酯t-Bu 叔丁基TCA 三醋酸纤维素TCCA 三氯异氰脲酸TCEF 磷酸三氯乙酯TCF 磷酸三甲酚酯TCPP 磷酸三氯丙酯TDI 甲苯二异氰酸酯TEA 三乙胺TEAE 三乙氨基乙基纤维素TEBA 三乙基苄基胺TEDA 三乙二胺TEFC 三氟氯乙烯TEMPO 四甲基氧代胡椒联苯自由基TEP 磷酸三乙酯Tf?or?OTf 三氟甲磺酸TFA 三氟乙酸TFAA 三氟乙酸酐TFE 四氟乙烯THF 四氢呋喃THF 四氢呋喃THP 四氢吡喃基TLCP 热散液晶聚酯TMEDA 四甲基乙二胺TMP 三羟甲基丙烷TMP 2,2,6,6-四甲基哌啶TMPD 三甲基戊二醇TMS 三甲基硅烷基TMTD 二硫化四甲基秋兰姆(硫化促进剂TT)TNP 三壬基苯基亚磷酸酯Tol 甲苯基TPA 对苯二甲酸TPE 磷酸三苯酯TPS 韧性聚苯乙烯TPU 热塑性聚氨酯树脂Tr 三苯基TR 聚硫橡胶TRIS 三异丙基乙磺酰TRPP 纤维增强聚丙烯TR-RFT 纤维增强聚对苯二甲酸丁二醇酯TRTP 纤维增强热塑性塑料Ts?(Tos) 对甲苯磺酰基TTP 磷酸二甲苯酯UU 脲UF 脲甲醛树脂UHMWPE 超高分子量聚乙烯UP 不饱和聚酯VVAC 醋酸乙烯酯VAE 乙烯-醋酸乙烯共聚物VAM 醋酸乙烯VAMA 醋酸乙烯-顺丁烯二酐共聚物VC 氯乙烯VC/CDC 氯乙烯/偏二氯乙烯共聚物VC/E 氯乙烯/乙烯共聚物VC/E/MA 氯乙烯/乙烯/丙烯酸甲酯共聚物VC/E/VAC 氯乙烯/乙烯/醋酸乙烯酯共聚物VC/MA 氯乙烯/丙烯酸甲酯共聚物VC/MMA 氯乙烯/甲基丙烯酸甲酯共聚物VC/OA 氯乙烯/丙烯酸辛酯共聚物VC/VAC 氯乙烯/醋酸乙烯酯共聚物VCM 氯乙烯(单体)VCP 氯乙烯-丙烯共聚物VCS 丙烯腈-氯化聚乙烯-苯乙烯共聚物VDC 偏二氯乙烯VPC 硫化聚乙烯VTPS 特种橡胶偶联剂WWF 新型橡塑填料WP 织物涂层胶WRS 聚苯乙烯球形细粒XXF 二甲苯-甲醛树脂XMC 复合材料YYH 改性氯丁胶YM 聚丙烯酸酯压敏胶乳YWG 液相色谱无定型微粒硅胶ZZE 玉米纤维ZH 溶剂型氯化天然橡胶胶粘剂ZN 粉状脲醛树脂胶-----------------------------------------------------------------------------------------------------------------------------------英文缩写Ac AcetylDMAP 4-dimethylaminopyridineacac AcetylacetonateDME dimethoxyethaneAIBN Azo-bis-isobutryonitrileDMF N,N’-dimethylformamideaq. Aqueousdppf bis (diphenylphosphino)ferrocene9-BBN 9-borabicyclo[3.3.1]nonanedppp 1,3-bis (diphenylphosphino)propaneBINAP (2R,3S)-2,2’-bis (diphenylphosphino)-1,1’-binaphthyldvb DivinylbenzeneBn Benzyle- ElectrolysisBOC t-butoxycarbonylicirc;nbsp; enantiomeric excessBpy (Bipy) 2,2’-bipyridylEDA (en) ethylenediamineBu n-butylEDTA Ethylenediaminetetraacetic acidBz BenzoylEE 1-ethoxyethylc- CycloEt EthylCAM CarboxamidomethylFMN Flavin mononucleotideCAN Ceric ammonium nitratefod Tris-(6,6,7,7,8,8,-heptafluoro-2,2-dimethyl-3,5-octanedionato Cat. CatalyticFp flash point OR Cyclopentadienyl-bis -carbonyl ironCBz CarbobenzyloxyFVP Flash vacuum pyrolysisChirald (2S,3R)-(+)-4-dimethylamino-1,2-diphenyl-3-methylbutan-2-ol h hoursCOD 1,5-Cylcooctadienylhv Irradiation with lightCOT 1,3,5-cyclooctatrienyl1,5-HD 1,5-hexadienylCp CyclopentadienylHMPA HexamethylphosphoramideCSA 10-camphorsulfonic acidHMPT Hexamethylphosphorus triamideCTAB Cetyltrimethylammonium bromideiPr isopropylCy CyclohexylLAH Lithium aluminum hydrideDABCO 1,4-diazabicyclo[2.2.2]octaneLDA Lithium diisopropylamidedba Dibenzylidene acetoneLHMDS Lithium hexamethyldisilazideDBE 1,2-dibromoethaneLTBA Lithium tri-tert-butoxyaluminum hydrideDBN 1,8-diazabicyclo[5.4.0]undec-7-enemCPBA meta-cholorperoxybenzoic acidDBU 1,5-diazabicyclo[4.3.0]non-5-eneMe MethylDCC 1,3-dicyclohexylcarbodiimideMEM b-methoxyethoxymethylDCE 1,2-dichloroethaneMes MesitylDDQ 2,3-dichloro-5,6-dicyano-1,4-benzoquinoneMin MinuteTHORN; diasteromeric excessMOM methoxymethylDEA DiethylamineMs MethanesulfonylDEAD Diethyl azodicarboxylateMS Molecular sievesDibal-H Diisobutylaluminum hydrideMTM Methylthiomethyldiphos (dppe) 1,2-bis (diphenylphosphino)ethane Naphth Naphthyldiphos-4 (dppb) 1,4-bis (diphenylphosphino)butane NBD NorbornadieneNBS N-BromosuccinimideTASF Tris(diethylamino)sulfonium difluorotrimethyl silicate NCS N-chlorosuccinimideTBAF Tetrabutylammonium fluorideNi(R) Raney NickelTBDMS, TBS t-butyldimethylsilylNMO N-methyl morpholine-n-oxideTBHP t-butylhydroperoxidePCC Pyridinium chlorochromatet-Bu Tert-butylPDC Pyridinium dichromateTEBA TriethylbenzylammoniumPEG Polyethylene glycolTEMPO Tetramethylpiperdinyloxy free radicalPh PhenylTFA Trifluoroacetic acidPhH BenzeneTFAA Trifluoroacetic anhydridePhMe TolueneTf or OTf TriflatePhth PhthaloylTHF TetrahydrofuranPip PiperidylTHP TetrahydropyranylPr n-propylTMEDA TetramethylethylenediaminePy PyridineTMP 2,2,6,6-tetramethylpiperidinequant. quantitative yieldTMS TrimethylsilylRed-Al [(MeOCH2CH2O)AlH2]NaTol TolylsBu sec-butylTr TritylsBuLi sec-butyllithiumTRIS TriisopropylphenylsulfonylSiamyl DiisoamylTs (Tos) Tosyl (p-toluenesulfonyl)文对照AA/MMA 丙烯腈/甲基丙烯酸甲酯共聚物AA 丙烯酸AAS 丙烯酸酯-丙烯酸酯-苯乙烯共聚物ABFN 偶氮(二)甲酰胺ABN 偶氮(二)异丁腈ABPS 壬基苯氧基丙烷磺酸钠Ac 乙酰基acac 乙酰丙酮基AIBN 2,2'-二偶氮异丁腈aq. 水溶液BBAA 正丁醛苯胺缩合物BAC 碱式氯化铝BACN 新型阻燃剂BAD 双水杨酸双酚A酯BAL 2,3-巯(基)丙醇9-BBN 9-硼二环[3.3.1]壬烷BBP 邻苯二甲酸丁苄酯BBS N-叔丁基-乙-苯并噻唑次磺酰胺BC 叶酸BCD β-环糊精BCG 苯顺二醇BCNU 氯化亚硝脲BD 丁二烯BE 丙烯酸乳胶外墙涂料BEE 苯偶姻乙醚BFRM 硼纤维增强塑料BG 丁二醇BGE 反应性稀释剂BHA 特丁基-4羟基茴香醚BHT 二丁基羟基甲苯BINAP (2R,3S)-2.2'-二苯膦-1.1'-联萘,亦简称为联二萘磷,BINAP是日本名古屋大学的Noyori(2001年诺贝尔奖)发展的一类不对称合成催化剂BL 丁内酯BLE 丙酮-二苯胺高温缩合物BLP 粉末涂料流平剂BMA 甲基丙烯酸丁酯BMC 团状模塑料BMU 氨基树脂皮革鞣剂Bn 苄基BNE 新型环氧树脂BNS β-萘磺酸甲醛低缩合物BOA 己二酸辛苄酯BOC 叔丁氧羰基(常用于氨基酸氨基的保护)BOP 邻苯二甲酰丁辛酯BOPP 双轴向聚丙烯BP 苯甲醇BPA 双酚ABPBG 邻苯二甲酸丁(乙醇酸乙酯)酯BPF 双酚FBPMC 2-仲丁基苯基-N-甲基氨基酸酯BPO 过氧化苯甲酰BPP 过氧化特戊酸特丁酯BPPD 过氧化二碳酸二苯氧化酯BPS 4,4’-硫代双(6-特丁基-3-甲基苯酚)BPTP 聚对苯二甲酸丁二醇酯Bpy 2,2'-联吡啶BR 丁二烯橡胶BRN 青红光硫化黑BROC 二溴(代)甲酚环氧丙基醚BS 丁二烯-苯乙烯共聚物BS-1S 新型密封胶BSH 苯磺酰肼BSU N,N’-双(三甲基硅烷)脲BT 聚丁烯-1热塑性塑料BTA 苯并三唑BTX 苯-甲苯-二甲苯混合物Bu 正丁基BX 渗透剂BXA 己二酸二丁基二甘酯BZ 二正丁基二硫代氨基甲酸锌Bz 苯甲酰基Cc- 环-CA 醋酸纤维素CAB 醋酸-丁酸纤维素CAM 甲基碳酰胺CAN 硝酸铈铵CAN 醋酸-硝酸纤维素CAP 醋酸-丙酸纤维素Cat. 催化CBA 化学发泡剂CDP 磷酸甲酚二苯酯CF 甲醛-甲酚树脂,碳纤维CFE 氯氟乙烯CFM 碳纤维密封填料CFRP 碳纤维增强塑料CLF 含氯纤维CMC 羧甲基纤维素CMCNa 羧甲基纤维素钠CMD 代尼尔纤维CMS 羧甲基淀粉COT 1,3,5-环辛四烯Cp 环戊二烯基CSA 樟脑磺酸CTAB 十六烷基三甲基溴化铵(相转移催化剂)Cy 环己基DDABCO 1,4-二氮杂双环[2.2.2]辛烷DAF 富马酸二烯丙酯DAIP 间苯二甲酸二烯丙酯DAM 马来酸二烯丙酯DAP 间苯二甲酸二烯丙酯DATBP 四溴邻苯二甲酸二烯丙酯DBA 己二酸二丁酯dba 苄叉丙酮DBE 1,2-?二溴乙烷DBEP 邻苯二甲酸二丁氧乙酯DBN 二环[5.4.0]-1,8-二氮-7-壬烯DBP 邻苯二甲酸二丁酯DBR 二苯甲酰间苯二酚DBS 癸二酸二癸酯DBU 二环[4.3.0]-1,5-二氮-5-十一烯DCC 1,3-二环己基碳化二亚胺DCCA 二氯异氰脲酸DCCK 二氯异氰脲酸钾DCCNa 二氯异氰脲酸钠DCE 1,2-二氯乙烷DCHP 邻苯二甲酸二环乙酯DCPD 过氧化二碳酸二环乙酯DDA 己二酸二癸酯DDP 邻苯二甲酸二癸酯DDQ 2,3-二氯-5,6-二氰-1,4-苯醌DEA 二乙胺DEAD 偶氮二甲酸二乙酯DEAE 二乙胺基乙基纤维素DEP 邻苯二甲酸二乙酯DETA 二乙撑三胺DFA 薄膜胶粘剂DHA 己二酸二己酯DHP 邻苯二甲酸二己酯DHS 癸二酸二己酯DIBA 己二酸二异丁酯Dibal-H 二异丁基氢化铝DIDA 己二酸二异癸酯DIDG 戊二酸二异癸酯DIDP 邻苯二甲酸二异癸酯DINA 己二酸二异壬酯DINP 邻苯二甲酸二异壬酯DINZ 壬二酸二异壬酯DIOA 己酸二异辛酯diphos(dppe) 1,2-双(二苯基膦)乙烷diphos-4(dppb) 1,2-双(二苯基膦)丁烷DMAP 4-二甲氨基吡啶DME 二甲醚DMF 二甲基甲酰胺dppf 双(二苯基膦基)二茂铁dppp 1,3-双(二苯基膦基)丙烷dvb 二乙烯苯Ee- 电解E/EA 乙烯/丙烯酸乙酯共聚物E/P 乙烯/丙烯共聚物E/P/D 乙烯/丙烯/二烯三元共聚物E/TEE 乙烯/四氟乙烯共聚物E/VAC 乙烯/醋酸乙烯酯共聚物E/VAL 乙烯/乙烯醇共聚物EAA 乙烯-丙烯酸共聚物EAK 乙基戊丙酮EBM 挤出吹塑模塑EC 乙基纤维素ECB 乙烯共聚物和沥青的共混物ECD 环氧氯丙烷橡胶ECTEE 聚(乙烯-三氟氯乙烯)ED-3 环氧酯EDA 乙二胺EDC 二氯乙烷EDTA 乙二胺四乙酸二钠EDTA 乙二胺四醋酸EE 乙氧基乙基EEA 乙烯-醋酸丙烯共聚物EG 乙二醇2-EH 异辛醇EO 环氧乙烷EOT 聚乙烯硫醚EP 环氧树脂EPI 环氧氯丙烷EPM 乙烯-丙烯共聚物EPOR 三元乙丙橡胶EPR 乙丙橡胶EPS 可发性聚苯乙烯EPSAN 乙烯-丙烯-苯乙烯-丙烯腈共聚物EPT 乙烯丙烯三元共聚物EPVC 乳液法聚氯乙烯Et 乙基EU 聚醚型聚氨酯EVA 乙烯-醋酸乙烯共聚物EVE 乙烯基乙基醚EXP 醋酸乙烯-乙烯-丙烯酸酯三元共聚乳液FF/VAL 乙烯/乙烯醇共聚物F-23 四氟乙烯-偏氯乙烯共聚物F-30 三氟氯乙烯-乙烯共聚物F-40 四氟氯乙烯-乙烯共聚物FDY 丙纶全牵伸丝FEP 全氟(乙烯-丙烯)共聚物FMN 黄素单核苷酸FNG 耐水硅胶Fp 闪点或茂基二羰基铁FPM 氟橡胶FRA 纤维增强丙烯酸酯FRC 阻燃粘胶纤维FRP 纤维增强塑料FRPA-101 玻璃纤维增强聚癸二酸癸胺(玻璃纤维增强尼龙1010树脂)FRPA-610 玻璃纤维增强聚癸二酰乙二胺(玻璃纤维增强尼龙610树脂)FVP 闪式真实热解法FWA 荧光增白剂GGF 玻璃纤维GFRP 玻璃纤维增强塑料GFRTP 玻璃纤维增强热塑性塑料促进剂GOF 石英光纤GPS 通用聚苯乙烯GR-1 异丁橡胶GR-N 丁腈橡胶GR-S 丁苯橡胶GRTP 玻璃纤维增强热塑性塑料GUV 紫外光固化硅橡胶涂料GX 邻二甲苯GY 厌氧胶Hh 小时H 乌洛托品1,5-HD 1,5-己二烯HDI 六甲撑二异氰酸酯HDPE 低压聚乙烯(高密度)HEDP 1-羟基乙叉-1,1-二膦酸HFP 六氟丙烯HIPS 高抗冲聚苯乙烯HLA 天然聚合物透明质胶HLD 树脂性氯丁胶HM 高甲氧基果胶HMC 高强度模塑料HMF 非干性密封胶HMPA 六甲基磷酸三胺HMPT 六甲基磷酰胺HOPP 均聚聚丙烯HPC 羟丙基纤维素HPMC 羟丙基甲基纤维素HPMCP 羟丙基甲基纤维素邻苯二甲酸酯HPT 六甲基磷酸三酰胺HS 六苯乙烯HTPS 高冲击聚苯乙烯hv 光照IIEN 互贯网络弹性体IHPN 互贯网络均聚物IIR 异丁烯-异戊二烯橡胶IO 离子聚合物IPA 异丙醇IPN 互贯网络聚合物iPr 异丙基IR 异戊二烯橡胶IVE 异丁基乙烯基醚JJSF 聚乙烯醇缩醛胶JZ 塑胶粘合剂KKSG 空分硅胶LLAH 氢化铝锂(LiAlH4)LAS 十二烷基苯磺酸钠LCM 液态固化剂LDA 二异丙基氨基锂(有机中最重要一种大体积强碱)LDJ 低毒胶粘剂LDN 氯丁胶粘剂LDPE 高压聚乙烯(低密度)LDR 氯丁橡胶LF 脲LGP 液化石油气LHMDS 六甲基叠氮乙硅锂LHPC 低替代度羟丙基纤维素LIM 液体侵渍模塑LIPN 乳胶互贯网络聚合物LJ 接体型氯丁橡胶LLDPE 线性低密度聚乙烯LM 低甲氧基果胶LMG 液态甲烷气LMWPE 低分子量聚乙稀LN 液态氮LRM 液态反应模塑LRMR 增强液体反应模塑LSR 羧基氯丁乳胶LTBA 氢化三叔丁氧基铝锂MMA 丙烯酸甲酯MAA 甲基丙烯酸MABS 甲基丙烯酸甲酯-丙烯腈-丁二烯-苯乙烯共聚物MAL 甲基丙烯醛MBS 甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物MBTE 甲基叔丁基醚MC 甲基纤维素MCA 三聚氰胺氰脲酸盐MCPA-6 改性聚己内酰胺(铸型尼龙6)mCPBA 间氯过苯酸MCR 改性氯丁冷粘鞋用胶MDI 二苯甲烷二异氰酸酯(甲撑二苯基二异氰酸酯)MDI 3,3’-二甲基-4,4’-二氨基二苯甲烷MDPE 中压聚乙烯(高密度)Me 甲基Me MethylMEK 丁酮(甲乙酮)MEKP 过氧化甲乙酮MEM 甲氧基乙氧基甲基-MES 脂肪酸甲酯磺酸盐Mes 均三甲苯基(也就是1,3,5-三甲基苯基)MF 三聚氰胺-甲醛树脂M-HIPS 改性高冲聚苯乙烯MIBK 甲基异丁基酮Min 分钟MMA 甲基丙烯酸甲酯MMF 甲基甲酰胺MNA 甲基丙烯腈MOM 甲氧甲基MPEG 乙醇酸乙酯MPF 三聚氨胺-酚醛树脂MPK 甲基丙基甲酮M-PP 改性聚丙烯MPPO 改性聚苯醚MPS 改性聚苯乙烯Ms 甲基磺酰基(保护羟基用)MS 分子筛MS 苯乙烯-甲基丙烯酸甲酯树脂MSO 石油醚MTBE 甲基叔丁基醚MTM 甲硫基甲基MTT 氯丁胶新型交联剂MWR 旋转模塑MXD-10/6 醇溶三元共聚尼龙MXDP 间苯二甲基二胺NNaphth 萘基NBD 二环庚二烯(别名:降冰片二烯)NBR 丁腈橡胶NBS N-溴代丁二酰亚胺?别名:N-溴代琥珀酰亚胺NCS N-氯代丁二酰亚胺.?别名:N-氯代琥珀酰亚胺NDI 二异氰酸萘酯NDOP 邻苯二甲酸正癸辛酯NHDP 邻苯二甲酸己正癸酯NHTM 偏苯三酸正己酯Ni(R) 雷尼镍(氢活性催化还原剂)NINS 癸二酸二异辛酯NLS 正硬脂酸铅NMO N-甲基氧化吗啉NMP N-甲基吡咯烷酮NODA 己二酸正辛正癸酯NODP 邻苯二甲酸正辛正癸酯NPE 壬基酚聚氧乙烯醚NR 天然橡胶OOBP 邻苯二甲酸辛苄酯ODA 己二酸异辛癸酯ODPP 磷酸辛二苯酯OIDD 邻苯二甲酸正辛异癸酯OPP 定向聚丙烯(薄膜)OPS 定向聚苯乙烯(薄膜)OPVC 正向聚氯乙烯OT 气熔胶PPA 聚酰胺(尼龙)PA-1010 聚癸二酸癸二胺(尼龙1010)PA-11 聚十一酰胺(尼龙11)PA-12 聚十二酰胺(尼龙12)PA-6 聚己内酰胺(尼龙6)PA-610 聚癸二酰乙二胺(尼龙610)PA-612 聚十二烷二酰乙二胺(尼龙612)PA-66 聚己二酸己二胺(尼龙66)PA-8 聚辛酰胺(尼龙8)PA-9 聚9-氨基壬酸(尼龙9)PAA 聚丙烯酸PAAS 水质稳定剂PABM 聚氨基双马来酰亚胺PAC 聚氯化铝PAEK 聚芳基醚酮PAI 聚酰胺-酰亚胺PAM 聚丙烯酰胺PAMBA 抗血纤溶芳酸PAMS 聚α-甲基苯乙烯PAN 聚丙烯腈PAP 对氨基苯酚PAPA 聚壬二酐PAPI 多亚甲基多苯基异氰酸酯PAR 聚芳酯(双酚A型)PAR 聚芳酰胺PAS 聚芳砜(聚芳基硫醚)PB 聚丁二烯-〔1,3]PBAN 聚(丁二烯-丙烯腈)PBI 聚苯并咪唑PBMA 聚甲基丙烯酸正丁酯PBN 聚萘二酸丁醇酯PBS 聚(丁二烯-苯乙烯)PBT 聚对苯二甲酸丁二酯PC 聚碳酸酯PC/ABS 聚碳酸酯/ABS树脂共混合金PC/PBT 聚碳酸酯/聚对苯二甲酸丁二醇酯弹性体共混合金PCC 吡啶氯铬酸盐PCD 聚羰二酰亚胺PCDT 聚(1,4-环己烯二亚甲基对苯二甲酸酯)PCE 四氯乙烯PCMX 对氯间二甲酚PCT 聚己内酰胺PCT 聚对苯二甲酸环己烷对二甲醇酯PCTEE 聚三氟氯乙烯PD 二羟基聚醚PDAIP 聚间苯二甲酸二烯丙酯PDAP 聚对苯二甲酸二烯丙酯PDC 重铬酸吡啶PDMS 聚二甲基硅氧烷PEG 聚乙二醇Ph 苯基PhH 苯PhMe 甲苯Phth 邻苯二甲酰Pip 哌啶基Pr n-丙基Py 吡啶Qquant. 定量产率RRE 橡胶粘合剂Red-Al [(MeOCH2CH2O)AlH2]NaRF 间苯二酚-甲醛树脂RFL 间苯二酚-甲醛乳胶RP 增强塑料RP/C 增强复合材料RX 橡胶软化剂SS/MS 苯乙烯-α-甲基苯乙烯共聚物SAN 苯乙烯-丙烯腈共聚物SAS 仲烷基磺酸钠SB 苯乙烯-丁二烯共聚物SBR 丁苯橡胶SBS 苯乙烯-丁二烯-苯乙烯嵌段共聚物sBu 仲丁基sBuLi 仲丁基锂SC 硅橡胶气调织物膜SDDC N,N-二甲基硫代氨基甲酸钠SE 磺乙基纤维素SGA 丙烯酸酯胶SI 聚硅氧烷Siamyl 二异戊基SIS 苯乙烯-异戊二烯-苯乙烯嵌段共聚物SIS/SEBS 苯乙烯-乙烯-丁二烯-苯乙烯共聚物SM 苯乙烯SMA 苯乙烯-顺丁烯二酸酐共聚物SPP 间规聚苯乙烯SPVC 悬浮法聚氯乙烯SR 合成橡胶ST 矿物纤维TTAC 三聚氰酸三烯丙酯TAME 甲基叔戊基醚TAP 磷酸三烯丙酯TASF 三(二乙胺基)二氟三甲基锍硅酸盐TBAF 氟化四丁基铵TBDMS,?TBS 叔丁基二甲基硅烷基(羟基保护基)TBE 四溴乙烷TBHP 过氧叔丁醇TBP 磷酸三丁酯t-Bu 叔丁基TCA 三醋酸纤维素TCCA 三氯异氰脲酸TCEF 磷酸三氯乙酯TCF 磷酸三甲酚酯TCPP 磷酸三氯丙酯TDI 甲苯二异氰酸酯TEA 三乙胺TEAE 三乙氨基乙基纤维素TEBA 三乙基苄基胺TEDA 三乙二胺TEFC 三氟氯乙烯TEMPO 四甲基氧代胡椒联苯自由基TEP 磷酸三乙酯Tf?or?OTf 三氟甲磺酸TFA 三氟乙酸TFAA 三氟乙酸酐TFE 四氟乙烯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型阻燃剂DDP的合成

1、前言

PET,PEN是最常见的聚酯,被广泛用作合成纤维和工程塑料的原材料,但由于聚酯材料的易燃性,它们的应用受到一定限制。

解决该问题的途径是对聚酯进行阻燃改性。

DDP就是聚酯的新型共聚型阻燃剂之一, DDP的结构式通过直接酯化过程,采用DDP共聚,可以提高聚酯的阻燃性,并保持聚酯原有的机械加工性能[1],因而本项研究具有广阔的应用前景。

另外,由于聚酯的纺丝温度通常高于290℃,在此温度下,许多阻燃剂就会分解,失去阻燃特性,因而越来越强调阻燃剂的热稳定性[2,3]。

本文对DDP进行了热失重分析,其初始热分解温度可达到312℃。

2、实验部分

2.1 原料9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOP),实验室自己合成[4];衣康酸,化学纯,新华活性材料研究所;丙酮,分析纯,北京化学试剂公司;邻二甲苯,分析纯,北京化学试剂公司。

2.2 仪器北京科学仪器厂XT-4A型显微熔点测定仪;美国热电公司Megana-560型红外光谱仪(KBr压片法);美国Varian公司Unity型超导核磁谱仪(溶剂:DMSO-d6,内

标:TMS);Dupont2000热分析仪(气氛:氮气,升温速率:10℃ min,试样重量:8mg)。

2.3 合成方法方法 1:向四口烧瓶中加入80ml邻二甲苯和4

3.2gDOP,通入氮气,搅拌,加热到90℃,再缓慢加入26g衣康酸,然后在145℃温度下回流反应8h。

反应体系冷却后,DDP从邻二甲苯中结晶析出。

方法2:向装有分馏柱、搅拌器和氮气入口的四口烧瓶中加入43.2gDOP和28.6g衣康酸,通入氮气,并连续搅拌,缓慢加热到165℃,在此温度下回流反应3~4h,可制得粗品DDP,然后将此粗品

加入到100ml丙酮中,加热,回流2h,冷却后,DDP从丙酮中析出。

3、结果与讨论

3.1 理化性质和结构分析

3.1.1 熔点用XT-4A显微熔点测定仪测定方法1和方法2制得样品的混熔点是191~192℃。

3.1.2 红外谱图图2为DDP的IR谱图。

数据如下:P-O-C(1180cm-1);P-C(1500~1400cm-1);P=O(1238cm-1);C=

O(1750~1735cm-1);OH(3400~3230cm-1),图中找不到衣康

酸的C=C的吸收峰(1600cm-1)和DOP的P-H的吸收峰(2384cm

-1)[5]。

3.1.3 核磁共振氢谱图2为DDP的1H-NMR谱图。

数据如下:δ(Ha,Hb)=12.4×10-6,δ(Hc)=2.9×10-6,δ(H

d)=2.6×10-6,δ(He)=2.3×10-6。

图中没有DOP的δ(P-

H)(9.7×10-6和6.6×10-6)[6]。

3.2 热失重分析热失重分析的结果见表1。

测试结果显示,DDP

有较高的热稳定性,最大分解速率对应的温度在400℃以上。

3.3 两种合成方法的比较在方法1中,反应是在惰性溶剂中进行,无需控制温度,但由于邻二甲苯的沸点是145℃,所以反应只能限制在此温度下进行,因而反应时间很长,产率是84%。

方法2中,反应是在较高的温度下进行,反应时间短,且反应进行得更充分,产率可达到92.6%,同时以丙酮作为溶剂和洗脱剂,有利于产品的纯化。

为了保证反应充分进行,在反应中加入了少量过量的衣康酸,由于衣康酸在常温下可溶于丙酮,结晶时,衣康酸留在溶剂中被除去,从而达到纯化产品的目的。

4、结论

本文用两种方法成功合成了新型阻燃剂DDP,操作简单,适合于工业生产。

两种合成方法都有较高的产率,但方法2产率更高,且反应时间大大缩短。

另外,由于在两种方法中用到的溶剂量都比较大,而邻二甲苯毒性较大、易燃易爆,且价格较高,如果应用于工业生产,从操作人员的健康与安全和生产成本考虑,方法2是更理想的选择。

热失重分析表明,DDP具有较高的分解温度,且在523℃时,其分解残余量达到50%,具有较高的炭化作用,说明DDP符合酯化和纺丝的要求,可望是PET较好的共聚阻燃单体。