FANUC 0i 系统参数

FANUC 0i 系统参数

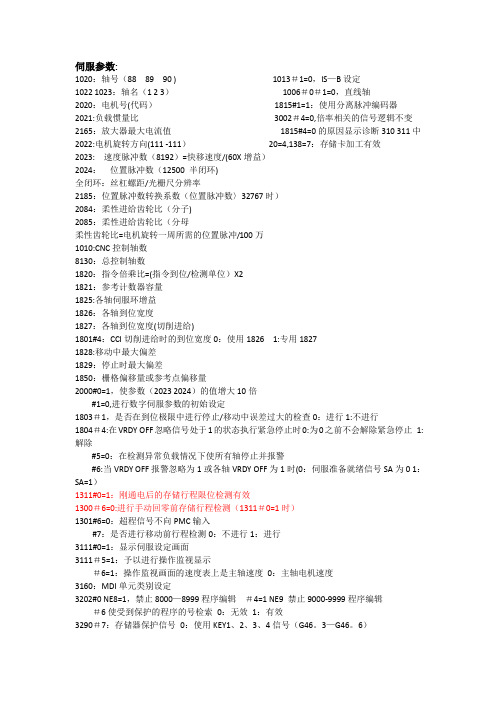

伺服参数:1020:轴号(88 89 90 ) 1013#1=0,IS—B设定1022 1023:轴名(1 2 3)1006#0#1=0,直线轴2020:电机号(代码)1815#1=1:使用分离脉冲编码器2021:负载惯量比3002#4=0,倍率相关的信号逻辑不变2165:放大器最大电流值1815#4=0的原因显示诊断310 311中2022:电机旋转方向(111 -111)20=4,138=7:存储卡加工有效2023: 速度脉冲数(8192)=快移速度/(60X增益)2024:位置脉冲数(12500 半闭环)全闭环:丝杠螺距/光栅尺分辨率2185:位置脉冲数转换系数(位置脉冲数〉32767时)2084:柔性进给齿轮比(分子)2085:柔性进给齿轮比(分母柔性齿轮比=电机旋转一周所需的位置脉冲/100万1010:CNC控制轴数8130:总控制轴数1820:指令倍乘比=(指令到位/检测单位)X21821:参考计数器容量1825:各轴伺服环增益1826:各轴到位宽度1827:各轴到位宽度(切削进给)1801#4:CCI切削进给时的到位宽度0:使用1826 1:专用18271828:移动中最大偏差1829:停止时最大偏差1850:栅格偏移量或参考点偏移量2000#0=1,使参数(2023 2024)的值增大10倍#1=0,进行数字伺服参数的初始设定1803#1,是否在到位极限中进行停止/移动中误差过大的检查0:进行1:不进行1804#4:在VRDY OFF忽略信号处于1的状态执行紧急停止时0:为0之前不会解除紧急停止1:解除#5=0:在检测异常负载情况下使所有轴停止并报警#6:当VRDY OFF报警忽略为1或各轴VRDY OFF为1时(0:伺服准备就绪信号SA为0 1:SA=1)1311#0=1:刚通电后的存储行程限位检测有效1300#6=0:进行手动回零前存储行程检测(1311#0=1时)1301#6=0:超程信号不向PMC输入#7:是否进行移动前行程检测0:不进行1:进行3111#0=1:显示伺服设定画面3111#5=1:予以进行操作监视显示#6=1:操作监视画面的速度表上是主轴速度0:主轴电机速度3160:MDI单元类别设定3202#0 NE8=1,禁止8000—8999程序编辑#4=1 NE9 禁止9000-9999程序编辑#6使受到保护的程序的号检索0:无效1:有效3290#7:存储器保护信号0:使用KEY1、2、3、4信号(G46。

fanuc series 0i-mf 参数说明书

fanuc series 0i-mf 参数说明书Fanuc 0i-MF是Fanuc公司的最新一代数控系统,具有功能强大、操作简便、稳定可靠的特点。

下面将对Fanuc 0i-MF的参数进行说明。

1.硬件参数Fanuc 0i-MF采用高性能的工控机作为控制器,具有以下硬件参数:-主处理器:采用高性能多核处理器,保证了系统的高效稳定运行;-存储器:内置大容量存储器,可存储大量的加工程序和参数设置;-显示器:高分辨率彩色触摸屏显示器,操作界面友好,操作简便;- I/O接口:提供多个数字输入输出和模拟输入输出接口,可连接多种外部设备。

2.轴控制参数Fanuc 0i-MF支持多轴同时控制,具有以下参数设置:-轴数:最多可控制32个轴,可根据加工需求进行灵活配置;-运动控制方式:支持点位控制、直线插补、圆弧插补等多种运动方式;-轴速度:可根据加工需求设置轴的最大速度和加速度;-轴精度:可根据精度要求设置轴的回零精度和运动精度。

3.运动控制参数Fanuc 0i-MF具有强大的运动控制功能,可以精确控制加工过程,具有以下参数设置:-插补周期:可根据加工要求设置插补周期,确保运动平滑;-进给速度:可根据加工物料和加工工艺设置进给速度;-快速移动速度:支持设置快速移动速度,提高加工效率;-加工时间:可根据加工过程的复杂程度设置加工时间。

4.输入输出参数Fanuc 0i-MF支持多种输入输出设备和接口,可以满足不同的外部连接需求,具有以下参数设置:-数字输入输出:支持设置多个数字输入输出和开关量输入输出;-模拟输入输出:支持设置多个模拟输入输出和模拟量输入输出;-通信接口:支持以太网、RS232、USB等多种通信接口,方便与外部设备进行数据交互。

5.用户界面参数Fanuc 0i-MF操作界面简单直观,友好易用,可自定义设置,具有以下参数设置:-显示语言:支持多种语言选择,适应不同国家和地区的操作需求;-操作方式:支持手动操作和自动操作两种模式,方便操作人员操作;-图形界面:支持显示加工路径、示教示意图、参数设置等图形化界面。

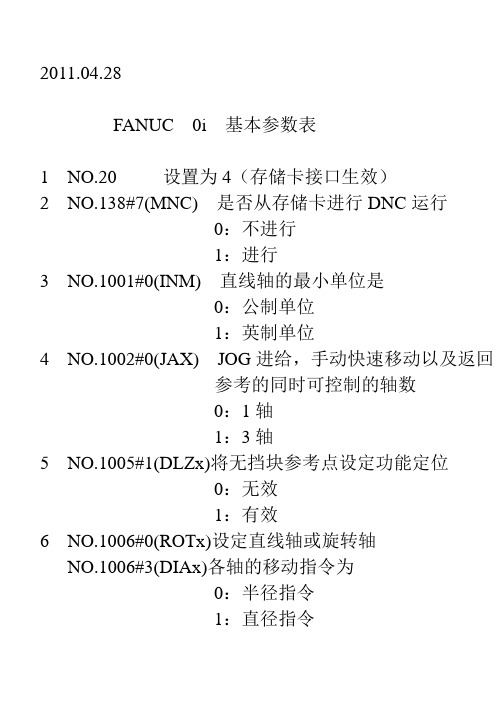

FAUNC 0i 基本参数表

2011.04.28FANUC 0i 基本参数表1 NO.20 设置为4(存储卡接口生效)2 NO.138#7(MNC) 是否从存储卡进行DNC运行0:不进行1:进行3 NO.1001#0(INM) 直线轴的最小单位是0:公制单位1:英制单位4 NO.1002#0(JAX) JOG进给,手动快速移动以及返回参考的同时可控制的轴数0:1轴1:3轴5 NO.1005#1(DLZx)将无挡块参考点设定功能定位0:无效1:有效6 NO.1006#0(ROTx)设定直线轴或旋转轴NO.1006#3(DIAx)各轴的移动指令为0:半径指令1:直径指令NO.1006#5(ZMIx)手动参考点返回方向为0:正方向1:负方向7 NO.1008#0(ROAx)将旋转轴的循环功能设定为0:无效1:有效注释:ROAx仅对旋转轴(参数ROAx NO.1006#0=1)有效8 NO.1020 各轴的程序名称输入类型:参数输入数据类型:字节轴型数据范围:65~67 85~89轴名称:可以从A B C U V W X Y Z中任意(但T系列中代码体系A的情形下不可使用U V W)选择轴名称X Y Z A B C U V W设定值88 89 90 65 6 67 85 86 879 NO.1022 设定各轴为基本坐标系中的哪个轴输入类型:参数输入数据类型:字节轴型数据范围:0~7 圆弧插补刀具半径刀尖半径补偿等的平面G17:XY 平面G18:ZX 平面G19:YZ 平面设定各控制轴为基本坐标系的基本3轴X Y Z的哪个轴,或哪个所属平行轴。

基本3轴的设定,仅可针对其中的一个控制轴。

可以将2个或更多个控制轴作为相同基本轴的平行轴予以设定设定值含义0 旋转轴非基本3轴也非平行轴1 基本3轴的X轴2 基本3轴的Y轴3 基本3轴的Z轴5 X轴的平行轴6 Y轴的平行轴7 Z轴的平行轴9 NO.1023 各轴的伺服轴号输入类型:参数输入数据类型:字节轴型数据范围:0~控制轴数次参数设定各控制轴与第几号伺服轴对应。

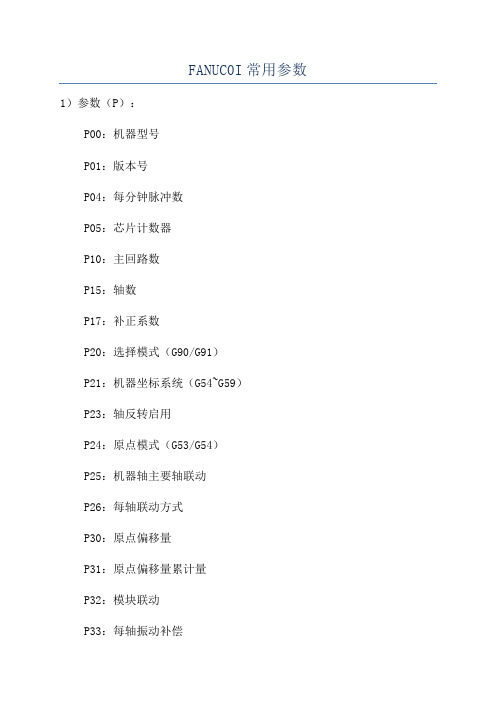

FANUC0I常用参数

FANUC0I常用参数1)参数(P):

P00:机器型号

P01:版本号

P04:每分钟脉冲数

P05:芯片计数器

P10:主回路数

P15:轴数

P17:补正系数

P20:选择模式(G90/G91)

P21:机器坐标系统(G54~G59)

P23:轴反转启用

P24:原点模式(G53/G54)

P25:机器轴主要轴联动

P26:每轴联动方式

P30:原点偏移量

P31:原点偏移量累计量

P32:模块联动

P33:每轴振动补偿

P34:曲线补偿

P35:原点回位方式

P37:多维坐标系模式

P40:加减速模式

P41:曲线加速度

P42:曲线减速度

P43:最大进给倍率

P44:最小进给倍率

P45:进给位置循环

P46:旋转行程循环

P47:开始位置轴锁定

P48:横移位置循环

P49:横移行程循环

P50:尾部裁切量

P51:加工精度

P52:最大精度

P53:速度控制精度

P54:位置控制精度

P55:回转编码器直径补偿

P56:刀具特性P57:指定轴转向P60:单位换算P61:主坐标轴P62:次坐标轴P63:辅助坐标轴P64:每轴行程P65:轴报警

P66:轴报警联动P67:小脉冲补偿P68:极限报警P69:空闲报警P70:指令编码P71:刀具偏移量P72:最小角抖动。

FANUC0I常用参数

FANUC0I常用参数

1.通用参数:

-PWE(表面粗糙度补偿):设置工具的切削半径和切削长度的自动补偿。

可以根据工件的表面要求进行调整。

-MTS(度量制/英制转换):设置数控系统的度量制或英制模式。

-PWE(手动工具切换):允许操作员手动更换工具,以便进行不同类型的加工操作。

-MP(机床保护控制):设置机床的各种保护功能,如过载保护、过温保护等。

-APS(绝对/相对坐标切换):设置坐标系的工作方式,可以选择绝对坐标或相对坐标。

2.坐标系参数:

-G54-G59(工件坐标系):设置机床中工件坐标系的位置和切换。

每个坐标系都有自己的工件原点和参考点。

-G92(坐标系偏移):允许在加工过程中对当前坐标系进行微调,以便更好地与工件的实际位置相匹配。

3.配置参数:

-G50(坐标系偏移):设置初始位置和加工范围之间的偏移量,以便更好地控制机床的加工范围。

-G10(工件坐标系设置):设置工件坐标系的位置和旋转角度,以便更好地与实际工件匹配。

-G30(第二工件原点):如果需要对工件进行多次加工,可以设置第二个工件原点,以便在不同位置进行加工。

以上仅是FANUC0i中的一些常用参数,这些参数可以根据具体的加工要求进行调整和设置。

在使用数控系统时,操作员应根据实际情况和机床要求进行正确的参数配置,以确保加工过程的顺利进行。

1 FANUC_0i系统参数的修改

三、FANUC0i系统通用参数 FANUC0i系统通用参数

5、与设定机床各轴进给、快速移动速度、手动速度等相关的参数 号:1401~1465。这一类参数涉及机床各轴在各种移动方式、模 式下的移动速度的设定,包括快移极限速度、进给极限速度、手 动移动速度的设定等等。 6、与加减速控制相关的参数号:1601~1785。这一类参数用于 设定各种插补方式下的启动停止时的加减速的方式,以及在程序 路径发生变化时(如出现转角、过渡等)进给速度的变化。 7、与程序编制相关的参数号:3401~3460。用于设置编程时的 数据格式,设置使用的G指令格式、设置系统缺省的有效指令模态 等等和程序编制有关的状态。 8、与螺距误差补偿相关的参数号:3620~3627。数控机床具有 对螺距误差进行电气补偿的功能。在使用这样的功能时,系统要 求对补偿的方式、补偿的点数、补偿的起始位置、补偿的间隔等 等参数进行设置。

2、一台数控机床的轴显示分别为A轴和B轴, 不显示X轴和Z轴,无法有X和Z字母进行编程。

3、一台数控机床,当运行伺服电机正向行走时, 发现伺服电机反向行走,当运行伺服电机反向 行走时,发现伺服电机正向行走。 2022是111时正常,而2022是-111时则会反向。

4、在采用G00快速定位时,发现坐标轴移动速 度非常慢,请问如何排除;

故障排除8: 号报警, 故障排除 :417号报警,SERVO ALARM:n-TH AXIS PARAMETER 号报警 : INCORRECT 1、故障现象 数控系统参数是数控机床灵魂,数控机床软硬件功能正常发挥是参数来设 定。机床制造精度和维修后精度恢复也需要参数来调整,数控机床没有参 数等一堆废铁。数控机数控系统参数全部丢失而引起机床瘫痪,称为“死 机”。“死机”后出现的第一个报警信息就是417伺服报警。 2、分析(学生先分组思考,然后教师点评) 下列情况之一就会出现此项报警: 参数2020(电机形式)设定在特定限制范围外; 参数2022(电机旋转方向)没有设定正确值; 参数2023(电机一转的速度反馈脉冲数)设定了非法数据,例如是0; 参数2024(电机一转的位置反馈脉冲数)设定了非法数据,例如是0; 参数2084和2085(柔性齿轮比)没有设定;

FANUC 0I参数

1010 1020 1022 1023

9988.4 9990.3

903#2 903#3 903#4 903#5 903#6 903#7 904#0 904#1 904#2 904#3 904#4 904#5 904#6 904#7 905#0 905#1 905#2 905#3 905#4 905#5 905#6 905#7 906#0 906#1 906#2 906#3 906#4 906#5 906#6 906#7 907#0 907#1 907#2

1420 1410

527

1422

1430 1431

1432

534

1425

533

1421

559-562

1423

518-521

1424

A6 关于加减速控制

522-525

1620

529

1622

635 952-954

1622 1621 1623

1624

1625

A7 关于SERVO

10.2

1800.1 CVR

A17 关于远 程诊断

A18 其他

2#0 201#0 201#1 201#2

203 204 211 212 213 221 222 223

RDG SB2 ASC NCR

0系列与0I系列参数对照表 目录 设定 传输0 传输1 传输2 行程极限 进给率 加减速控制

FANUC_0i系统参数的设定方法

(2)伺服电动机ID号(MOTOR ID NO)

(3)AMR:设定电枢倍增比 α 系列和α i系列伺服电动机设定为“00000000” 与电机内装编码器类型无关。 (4)CMR:设定伺服系统的指令倍率 设定值=(指令单位/检测单位)×2 如数控车床的X轴通常采用直径编程:为1

数控铣床和加工中心:为2

5.伺服调整画面

(五)串行主轴参数设定

1. 主轴模块标准参数的初始化 主轴模块标准参数的初始化,就是将主轴的设定参数 按FANUC标准主轴电动机型号进行重新覆盖。对于 FANUC系统,主轴模块标准参数初始化的步骤如下: (1)系统急停状态,打开电源; (2)将主轴电动机型号的代码(参见伺服电机表) 设定在系统串行主轴电动机代码参数No.4133中。 (3)将自动设定串行数字主轴标准值的参数4019#7 (LDSP)置为“1”。 (4)将电源关断,再打开,主轴标准参数被写入。

参数表

P352

通用系统参数的修改

(一)打开参数写保护开关P86 (二)根据参数号查找参数P86 (三)修改参数值P87

通用系统参数的修改

(一)打开参数写保护开关

通用系统参数的修改

(一)打开参数写保护开关

通用系统参数的修改

(二)根据参数号查找参数

通用系统参数的修改

(二)根据参数号查找参数

(一)FANUC0i系统参数的意义

数控系统的参数完成数控系统与机床结构和机 床各种功能的匹配,使数控机床的性能达到最 佳。

(二)FANUC0i系统数控系统参数的 分类

FANUC0i数控系统的参数按照数据的形式大致 可分为位型和字型

FANUC 0i常用参数及pmc诊断信号地址

1020

1022 1023 1320 1321 1401#0 1410 1420 1422

PM-O

0000#1

1

103,113

10

20 0为232口,4为存储卡

138

1可选DNC文件

1005#0

调试时为1

1006#0

旋转轴为1

1006#3

车床的X轴

1006#5 1020

0:+,1:88(X),89(Y), 90(Z),65(A),

工件号检: PN1,PN2,PN4,PN8,PN16

16/18/21/0i/PM

T

M

G4/3

G4/3

G5/6

G5/6

G6/2

G6/2

G6/4

G6/4

G7/1

/

G7/2

G7/2

G7/5

G7/5

G8/0

G8/0

G8/4

G8/4

G8/5

G8/5

G8/7

G8/7

G9/0-4 G9/0-4

进给倍率: *OV1,*OV2,*OV4,*OV8

快移时间常数 切削时间常数 分离型位置检测器 电机绝对编码器 各轴位置环增益 各轴到位宽度 各轴移动位置偏差极限 各轴停止位置偏差极限 各轴反向间隙 P-I控制方式 单脉冲消除功能 虚拟串行反馈功能

电机代码 负载惯量比 电机旋转方向 速度反馈脉冲数

1620 1622 1815#1 1815#5 1825 1826 1828 1829 1851 2003#3 2003#4 2009#0 2020 2021 2022 2023

电机最大值/减速比

使用1

CNC控制轴数

FANUC 0I参数

6556-59 4056-59

6565-68 4065-68

6585

4085

A15 关6于573 轴控制/设

4073 1001.0

1002.0

1002.1

1004.0-1 1004.7

1005.0

1005.1

1005.4 1005.5

1005.7

1006.0

1006.3

1006.5

1008.0

1008.1

71.7

3701.1

71.4

3701.4 ISI

3.6

3705.1 SS2

12.6 3705.3

GST

28.6-7 3706.0-1 SGT

24.2 3708

516 3730

ASR

3731

539 3736

540-543 3741~3744

6520 P4020

A13 关于 主轴自动设

6519.7

4019.7

508-511

1850

563753--563786 686-689

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服参数:

1020:轴号(88 89 90 ) 1013#1=0,IS-B设定

1022 1023:轴名(1 2 3) 1006#0#1=0,直线轴

2020:电机号(代码) 1815#1=1:使用分离脉冲编码器

2021:负载惯量比3002#4=0,倍率相关得信号逻辑不变2165:放大器最大电流值1815#4=0得原因显示诊断310 311中2022:电机旋转方向(111 -111) 20=4,138=7:存储卡加工有效

2023: 速度脉冲数(8192)=快移速度/(60X增益)

2024: 位置脉冲数(12500 半闭环)

全闭环:丝杠螺距/光栅尺分辨率

2185:位置脉冲数转换系数(位置脉冲数>32767时)

2084:柔性进给齿轮比(分子)

2085:柔性进给齿轮比(分母

柔性齿轮比=电机旋转一周所需得位置脉冲/100万

1010:CNC控制轴数

8130:总控制轴数

1820:指令倍乘比=(指令到位/检测单位)X2

1821:参考计数器容量

1825:各轴伺服环增益

1826:各轴到位宽度

1827:各轴到位宽度(切削进给)

1801#4:CCI切削进给时得到位宽度0:使用1826 1:专用1827

1828:移动中最大偏差

1829:停止时最大偏差

1850:栅格偏移量或参考点偏移量

2000#0=1,使参数(2023 2024)得值增大10倍

#1=0,进行数字伺服参数得初始设定

1803#1,就是否在到位极限中进行停止/移动中误差过大得检查0:进行1:不进行

1804#4:在VRDY OFF忽略信号处于1得状态执行紧急停止时0:为0之前不会解除紧急停止1:解除

#5=0:在检测异常负载情况下使所有轴停止并报警

#6:当VRDY OFF报警忽略为1或各轴VRDY OFF为1时(0:伺服准备就绪信号SA为0 1:SA=1) 1311#0=1:刚通电后得存储行程限位检测有效

1300#6=0:进行手动回零前存储行程检测(1311#0=1时)

1301#6=0:超程信号不向PMC输入

#7:就是否进行移动前行程检测0:不进行1:进行

3111#0=1:显示伺服设定画面

3111#5=1:予以进行操作监视显示

#6=1:操作监视画面得速度表上就是主轴速度0:主轴电机速度

3160:MDI单元类别设定

3202#0 NE8=1,禁止8000-8999程序编辑#4=1 NE9 禁止9000-9999程序编辑#6使受到保护得程序得号检索0:无效1:有效

3290#7:存储器保护信号0:使用KEY1、2、3、4信号(G46、3-G46、6)

1:仅使用KEY1信号(G46、3)

3008#2:分配给X地址得信号0:属于固定地址1:可变换为任意得X地址(3013、3014、3012、3019)

12#7=1:各轴得控制轴拆除得设定有效(G124、0-G124、2为1表示对应轴拆除)

1005#7=1:将各轴得控制轴拆除信号与设定输入RMV(NO、12#7)设定为有效得

139#0:输入输出设备存储卡数据得输入输出0:通过ASCII代码进行1:通过ISO代码进行

有关通道1(I/O CHANNEL=0)得参数:101、102、103

981:属于各轴得绝对路径号1

982:属于各主轴得绝对路径号1

983:各路径得路径控制类型M系列(加工中心系统):1 T系列(车床系统):0

画面显示:

3208#0=1:sys功能键无用

3114=0:按各功能键可以切换画面

3115#0=1:不显示X、Y、Z画面及坐标

3116#2=0(8900#0)发生SW100报警可通过CAN+RST消除

3135:实际显示进给速度小数点以下位数(0-3)

8134#6=0:使用后台编辑#7=0:显示工作时间与零件数

8136#0=0:使用工件坐标系

3195#2=0:显示参数辅助设定界面

3105#0#2=1:显示实际速度/实际主轴速度、T代码

3106#5=1:显示主轴倍率

3108#6=1:显示主轴负载表(3105#2=1时有效,串行)

3131:轴名称得下标

进给参数:

1402#1=0:JOG倍率有效

#4(0:每分进给1:每转进给)

1006#3=0:各轴移动指令(半径)

1001#0=0:最小移动单位(公制)

3401#0=1:视为mm,inch,sec单位

1410:空运行速度1423:JOG速度

1411:切削进给速度1424:手动快移速度

1420:各轴快移速度1425:FL速度

1421:F0速度1428:参考点返回速度

1430:最大切削速度1434:每轴手动手轮最大进给

1624:JOG加减常数1625:JOG加减FL速度

3003#0#2#3:互锁信号各轴互锁信号各轴方向互锁信号

3003#4(3003#3=0)时,不同轴向互锁信号0:唯有在手动有效1:手动与自动都有效

主轴参数:(串行)

4133:电机代码3798#0=1:所有得主轴报警被忽略

4019#7=1:主轴初始化3799#0=1:不显示主轴放大器一侧得报警(3798#0=0)时有效3701#1#4=0:主轴数为1 3715#0=1:不进行主轴速度到达检测

3716#0=1:使用串行主轴3708#0=0:不检查速度到达信号

3717=1:各主轴得主轴放大器号3799#1=1:不进行模拟主轴编码器断线检查(3799#0=0) 3718:主轴下标3799#2:使用串行主轴时,主轴速度0:基于来自位置8133#5=0:使用串行主轴编码器得反馈脉冲计算1:基于速度监视器进行计算

3741-3744:齿轮挡1-4最高转速

3111#1=1:显示SP设定、SP调整、SP监视

3772:主轴上限速度

4020:电机最高速度

3713#4=1:使用主轴倍率

3720:位置编码器脉冲数

主轴电动机内装传感器主轴准停参数:

4000#0=0:主轴与主轴电动机方向相同

4002#0=1:使用电机内装传感器为位置反馈

4010#0=1:电动机内装带一转信号得传感器

4015#0=1、8135#4=0:主轴定向功能有效

8133#1=1:使用主轴定位

3732:主轴定向速度

4077:定位角度

3706#5=0:主轴准停电压极性为正

3706#6#7=0:(M03 M04 为正)

3705#1=0:根据SOR信号(G29、5)进行主轴定向

手轮进给参数:

8131#0=1:使用手轮进给

7100#0=1:在手动(JOG)方式中,手轮进给有效

#1=1:使TEACH IN JOG 方式下得手轮有效

7102#0=0:各轴移动方向与手轮回转方向相同

7103#2=1:手轮进给/增量进给放大10倍

#3=1:手轮进给中断移动量增大10倍

7110:手轮脉冲使用得台数

7113:手轮进给倍率m

7114: 手轮进给倍率n

每个轴各自m、n 12350、12351

8135#1=1:使用手轮中断

回零参数:

1005#0:在通电后没有执行一次参考点返回状态下,通过自动运行指定了伴随G28以外移动指令时0:发出PS224(回零未结束) 1:不发报警就执行操作

1007#1=0:自动返回参考点G28通过快移回零

1401#0=1:通电后参考点返回之前,将手动快移设为有效

#2:就是否通过JOG进给速度进行手动参考点返回0:不进行1:进行1002#3:参考点未建立时G28指令0:执行与手动回零相同、借助挡块得操作

1:显示PS304

1.有挡块回零:

1002#1=0 1005#1=0

1006#5=0:手动参考点返回方向为正

1821:参考计数器容量

1850:栅格偏移量/参考点偏移量(1008#4=0)

1620:快速进给加减速时间常数

1425:FL速度

3003#5=0:减速信号有效,信号为0时减速

1420:每轴得快移进给

1424:各轴手动快移进给(为0时,用1420得值)

1404#1:参考点建立后得手动返回参考点操作0:快移1420速度1:手动快移1424速度下2.无挡块回零:

1002#1=1 1005#1=1 1006#5=0

1815#5=1:绝对位置检测器

1815#4=0:绝对原点未建立

1008#4=1 (1850)

1012#0:无挡块设定参考点时,就是否禁止再次设定参考点0:不禁止1:禁止(PS301) 1002#7=1:(1)对于禁止用无挡块设定参考点轴,再次设定参考点时,会出现90报警

(2)用无挡块再次设定参考点时,先(1002#7=0)再设定。

螺距误差补偿参数:

11350#5=1:显示补偿画面轴号(3621<3620)

1800#4:就是否进行切削/快速移动反向间隙补偿0:不进行1:进行

1851:每轴反向间隙补偿量(微米)

1852:快移时得反向间隙

1817#2:使用平滑反向间隙补偿0:无效1:有效

3605#0:就是否使用双向螺距误差补偿0:不1:使用

8135#0=0:使用存储型螺距误差补偿

3620:每轴参考点得螺距误差补偿号

3621:每轴最靠近负侧螺补号(=参考点补偿号-负向机械行程/补偿间隔+1)

3622:每轴最靠近正侧螺补号(=参考点补偿号+正向机械行程/补偿间隔)

3623:每轴螺距误差补偿倍率

3624:补偿间隔(最小值=进给速度max/7500)。