NB T 47016-2011 承压设备产品焊接试件的力学性能检验 09_1

国家能源办公告2011年第3号

2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01

序 号

标准编号

61. NB/T 20052-2011

承压设备用焊接材料订货技术条件 分:钛及钛合金焊丝和填充丝

第7部

JB/T 4747-2002

锅炉、热交换器用管订货技术条件 第 1 部分:

通则

锅炉、热交换器用管订货技术条件 第 2 部分:

规定室温性能的非合金钢和合金钢

锅炉、热交换器用管订货技术条件 第 3 部分:

采标号

批准日期 实施日期 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01

2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01 2011-07-01 2011-10-01

NBT47012011承压设备焊接工艺评定标准解析

NB/T 47014-2011《承压设备焊接工艺评定》标准解析一、我国压力容器焊接工艺评定标准的制定和演变过程。

我国压力容器焊接工艺评定标准的建立要追溯到七十年代末,随着焊接工艺技术的发展以及对工艺评定认识的加深,该标准经过了多次修订。

其演变过程为:(1)1980年颁布的JB741-80〈〈钢制焊接压力容器技术条件》附录二。

(2)1985年颁布的JB3964-85〈〈压力容器焊接工艺评定》代替JB741-80 附录二。

(3)1992年颁布的JB4708-92〈〈钢制压力容器焊接工艺评定》代替JB3964-85(4)2000年颁布的JB4708-2000〈〈钢制压力容器焊接工艺评定》代替JB4708-92(5)2011年颁布的NB/T47014-2011〈〈承压设备焊接工艺评定》代替JB4708-200Q在2000年颁布JB4708-2000版后,为了对按92版标准评定的项目适用性做出答复,国家质监局于2001年下发了质技监办发【2001】003号文(关于执行JB4708-2000〈〈钢制压力容器焊接工艺评定》标准的意见),提出了以往按92版做的工艺评定哪些可继续有效,哪些需要补做项目,并要求对继续有效的评定,要按2000版进行转化。

在GB713-2008〈〈锅炉压力容器用钢板》标准发布后,国家质检总局以质检特函【200R 64号文〈〈关于GB713-2008实行过渡期安排的通知》中,提出了由于钢板钢号的改变,对已进行的工艺评定需进行转换,但如何转换,没有明确规定。

二、NB/T 47014修订原则修订原则是国际上通用标准接轨并结合中国的法规和国内的实际情况,参照采用ASMEIX制定适用于我国锅炉、压力容器、压力管道三类产品的统一的焊接工艺评定标准。

目前国际上焊接方面的标准,虽然不断有ISO国际标准出台,但实际使用的还是两大体系的标准,即欧洲标准和泛太平洋地区使用的美国标准;焊接工艺评定也一样,欧洲采用的标准是EN288〈〈金属材料的焊接工艺规程及评定》。

关于实施NBT47014等标准的注意事项

关于实施NB/T47014等标准的注意事项根据国家特设局质检特函〔2011〕102号文件和NB/T47014等标准宣贯的要求,NB/T47014-2011《承压设备焊接工艺评定》、NB/T47015-2011《压力容器焊接规程》、NB/T47016-2011《承压设备产品焊接试件的力学性能检验》三份新标准,各压力容器制造企业应着手开始执行。

具体要求如下:一、对NB/T47014-2011《承压设备焊接工艺评定》,各制造单位的焊接责任人应根据此标准的条款,逐步整理以前的老焊接工艺评定报告PQR,主要是对其中的“焊接工艺评定指导书”进行更改,更改内容为:①母材的类别号和组别号;②焊接厚度范围;③焊缝金属厚度范围;④焊接位置;⑤焊后热处理的温度范围和保温时间(如不符合NB/T47015的要求,应重新做)。

整理完毕后,在报告的封面上签上或盖上:“本焊接工艺评定报告已符合NB/T47014-2011的要求”等字样。

二、NB/T47015-2011《压力容器焊接规程》和NB/T47016-2011《承压设备产品焊接试件的力学性能检验》二份新标准,各制造单位应立即开始执行。

三、实施上述新标准的注意事项:1、NB/T47014的注意事项①新的焊接工艺评定须按NB/T47014的要求进行。

②过去是焊接工艺指导书,现在是预焊接工艺规程,推荐格式见附录F表F·1(P71)。

③焊接试件的试验位置用:1G、2G、3G、4G、5G、5GX、6G、6GX;1F、2F、3F、4F等来表示。

④焊接方法改变,需要重新进行焊接工艺评定。

⑤母材主评定规则:a、类别的评定规则:除下列以外类别号、组别号改变要重新评定(螺柱焊、摩擦焊除外),对于SMAW、SAW、GMAW、GTAW、PAW的填丝工艺,Fe-1~Fe-5A高类别号母材相焊的评定,适用于该类别号母材与低类别号母材相焊。

b、组别评定规则,除下列外需要重新进行评定:同类别同组别;在同类别号中,高组别号母材评定适用于该高组号母材与低组别号母材相焊;组别号为Fe-1-2的母材评定,适用于组别号为Fe-1-1的母材。

NBT47014-47016试题

NB/T47014~47016-2011试题姓名:得分:一、选择题(每题1分)1.以下承压设备用母材牌号的材料,哪一项不属于组别号Fe-1-1。

(D)A.20 B. Q235A C. Q245R D. Q345R2. 以下哪个因素不属于专用焊接工艺评定因素。

(B)A.重要因素 B. 客观因素 C. 补加因素 D. 次要因素3. 焊接工艺评定要素中,改变混合焊剂的混合比例属于哪种焊接方法的重要因素(B)A.焊条电弧焊 B. 埋弧焊 C. 气焊 D. 钨极气体保护焊4. 以下组别号为(A)的母材评定合格的焊接工艺,适用于组别号为Fe-1-1的母材。

A.Fe-1-2 B. Fe-1-3 C. Fe-1-4 D. Fe-1-55. 当规定进行冲击试验时,以下哪种焊接方法在焊后热处理的保温温度或保温时间范围改变后要重新进行焊接工艺评定。

(D)A.气焊 B. 螺柱电弧焊 C. 摩擦焊 D. 埋弧焊6. 用焊条电弧焊、埋弧焊、钨极气体保护焊等焊接方法完成的试件,当规定进行冲击试验时,焊接工艺评定合格后,若试件母材厚度T≥6mm时,适用于焊件母材厚度的有效范围最小值为试件厚度T与(C)两者中的较小值。

A.14 B. 15 C. 16 D. 187. 除气焊、螺柱电弧焊、摩擦焊外,试件经超过上转变温度的焊后热处理,适用于焊件的最大母材厚度为(B)。

A.T B. 1.1T C. 1.2T D. 1.3T8. 变更任何一个(A)因素时,都需要重新进行焊接工艺评定。

A.重要 B. 次要 C. 补加 D. 以上全部9. 当无法制备(A)mm×10mm×55mm小尺寸冲击试样时,可免做冲击试验。

A.2.5 B. 5 C. 7.5 D. 1010.对厚度为20mm的对接焊缝试件进行侧弯实验时,弯心直径为(C)mm。

A.20 B. 30 C. 40 D. 5011.当焊件温度为-20℃~0℃时,应在始焊处( B )范围内预热到15℃以上。

中国特种行业标准

30.00

5

NB/T 47018.1—2011

承压设备用焊接材料订货技术条件第1部分:采购通则

JB/T 4747—2002

75.00

(合订本)

6

NB/T 47018.2—2011

承压设备用焊接材料订货技术条件第2部分:钢焊条

JB/T 4747—2002

7

NB/T 47018.3—2011

锅炉、热交换器用管订货技术条件第1部分:通则

100.00

(合订本)

13

NB/T 47019.2—2011

锅炉、热交换器用管订货技术条件第2部分:规定室温性能的非合金钢和合金钢

14

NB/T 47019.3—2011

锅炉、热交换器用管订货技术条件第3部分:规定高温性能的非合金钢和合金钢

15

NB/T019.8—2011

锅炉、热交换器用管订货技术条件第8部分:有色金属钛和钛合金

锅炉、热交换器用管订货技术条件第4部分:低温用低合金钢

16

NB/T 47019.5—2011

锅炉、热交换器用管订货技术条件第5部分:不锈钢

17

NB/T 47019.6—2011

锅炉、热交换器用管订货技术条件第6部分:铁素体/奥氏体型双相不锈钢

18

NB/T 47019.7—2011

锅炉、热交换器用管订货技术条件第7部分:有色金属铜和铜合金

《中国特种行业标准》

主要内容:

由我委员会负责编制修订的NB\47014-2011(JB\T4708)<承压设备焊接工艺评定>>、NB\T47015-2011(JB\T4709)《压力容器焊接规程>>、NB\T17016-2011(JB\T4744)《承压设备产品焊接试件的力学性能检验>>、NB\T47018-2011(JB\T4747《承压设备用焊接材料订货技术条件>>、NB\T47019'1~47019‘8--2011<<锅炉、热交换器用管订货技术条件>>等标准已有国家能源局于2011年7月1日发布,2011年10月1日实施。

金属材料力学性能检测样品制样作业指导书

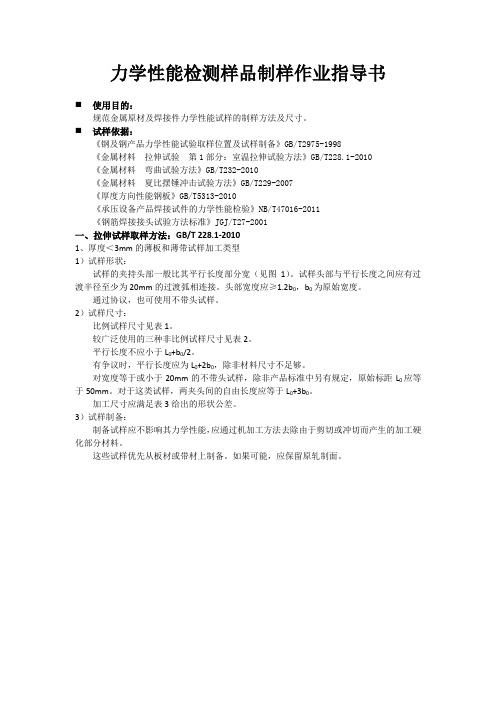

力学性能检测样品制样作业指导书⏹使用目的:规范金属原材及焊接件力学性能试样的制样方法及尺寸。

⏹试样依据:《钢及钢产品力学性能试验取样位置及试样制备》GB/T2975-1998《金属材料拉伸试验第1部分:室温拉伸试验方法》GB/T228.1-2010《金属材料弯曲试验方法》GB/T232-2010《金属材料夏比摆锤冲击试验方法》GB/T229-2007《厚度方向性能钢板》GB/T5313-2010《承压设备产品焊接试件的力学性能检验》NB/T47016-2011《钢筋焊接接头试验方法标准》JGJ/T27-2001一、拉伸试样取样方法:GB/T 228.1-20101、厚度<3mm的薄板和薄带试样加工类型1)试样形状:试样的夹持头部一般比其平行长度部分宽(见图1)。

试样头部与平行长度之间应有过渡半径至少为20mm的过渡弧相连接。

头部宽度应≥1.2b0,b0为原始宽度。

通过协议,也可使用不带头试样。

2)试样尺寸:比例试样尺寸见表1。

较广泛使用的三种非比例试样尺寸见表2。

平行长度不应小于L0+b0/2。

有争议时,平行长度应为L0+2b0,除非材料尺寸不足够。

对宽度等于或小于20mm的不带头试样,除非产品标准中另有规定,原始标距L0应等于50mm。

对于这类试样,两夹头间的自由长度应等于L0+3b0。

加工尺寸应满足表3给出的形状公差。

3)试样制备:制备试样应不影响其力学性能,应通过机加工方法去除由于剪切或冲切而产生的加工硬化部分材料。

这些试样优先从板材或带材上制备。

如果可能,应保留原轧制面。

图1 机加工的矩形横截面试样表1 矩形横截面比例试样表2 矩形横截面非比例试样表3 试样宽度公差(单位:mm)2、直径或厚度小于4mm线材、棒材和型材试样加工类型1)试样形状:试样通常为产品的一部分,不经机加工(见图2)。

2)试样尺寸:原始标距L0应取200mm±2mm或100mm±1mm。

试验机两夹头之间的试样长度至少等于L0+3b0,或L0+3d0,最小值为L0+20mm。

NBT47014-2011《《承压设备焊接工艺评定》

注: 预焊接工艺规程、焊接工艺评定报告、 焊接 工艺规程和焊接作业指导书之间的关系

• NB/T47014附录A作为资料性附录,规定了焊接工艺规程流 程图,如下图所示,焊接工艺规程是根据合格的焊接工艺 评定编制的,焊接作业指导书是根据焊接工艺规程编制的, 但是多数单位的程序不符合上述要求,将焊接工艺规程 (WPS)和焊接作业指导书(WWI)混淆。

则、适用厚度范围 • 6.2 各种焊接方法专用评定规则 • 6.3 评定方法 • 6.4 检验要求及结果评价

• 三、焊接工艺评定相关术语

• 3.1 预焊接工艺规程(pWPS)

• 为进行焊接工艺评定所拟定的焊接工艺文件。即JB47082000中的焊接工艺评定指导书。

• 3.2 焊接工艺评定报告(PQR)

器的焊接工艺评定”; (5)JB/T 4756-2006《镍及镍合金制压力容器》附录B“镍

及镍合金制压力容器的焊接工艺评定”;

(6)GB151-1999《管壳式换热器》附录B“换热管与管 板接头的焊接工艺评定”;

(7)GB150-1998《钢制压力容器》附录C“低温压力容 器”;

(8)《蒸汽锅炉安全技术监察规程》附录Ⅰ“焊接工艺评 定”;

• 9)变更JB4708-2000标准的编写结构,将焊接工艺评定因 素及类别划分集中成一章(第五章 通用重要因素 各种 方法专用因素表6);各类焊接工艺评定都按评定规则、 评定方法、检验要求和结果评价的程序编写;

10)撤销型式试验件焊接工艺评定;

11)增加锅炉、压力管道用金属材料、并划分类别、组别;

上述锅炉、压力容器和压力管道行业中主要的焊接工艺评 定标准,除SY/T 4103外,都是参照采用ASME《锅炉压力 容器规范》第Ⅸ卷“焊接和钎接评定”,ASME Ⅸ的权威 性与广泛性一直为世界各国所公认。

承压设备产品焊接试件的力学性能检验NB

承压设备产品焊接试件的力学性能检验NB/T170161 范围规定了承压设备(锅炉、压力容器和压力管道)产品焊接试件准备、试样制备、检验方法和合格指标。

适用于钢制、铝制、钛制、铜制和镍制承压设备产品焊接试件的力学性能检验。

产品焊接试件包含产品焊接试板、产品检查试件、模拟环和鉴证环。

3 总则3.1 产品焊接试件的力学性能检验除应符合本标准规定外,还应遵守相关安全技术规范、标准和设计文件的规定。

3.2 试件用材料应与所代表的承压设备元件材料同标准、同代号(牌号、钢号)、同规格(限厚度、外径)、同热处理状态。

使用06Cr13Al钢焊制承压设备不进行焊后热处理时,试件母材应包括每一炉号的钢板。

3.3 承压设备产品焊接试件分为板状试件和管状试件。

管状指管道和环。

3.4 产品焊接试件的设置a)筒节纵向接头的板状试件应置于其焊缝延长部位,与所代表的筒节同时施焊。

b)环向接头所用管状试件或板状试件,应在所代表的承压设备元件焊接过程中施焊。

3.5 试件焊接工艺:3.5.1 当受检焊接接头经历不同的焊接工艺时,试件经历的焊接工艺过程与条件应与所代表的焊接接头相同,应选择使其力学性能较低的实际焊接工艺(含焊后热处理)制备试件。

3.5.2焊接试件的焊工应是参加该承压设备元件焊接的焊工。

3.5.3 试件按编制的专用焊接工艺文件制备。

焊接工艺文件中应明确试件代号、工作令号或承压设备编号、材料代号。

3.5.4 试件应有施焊记录。

3.6 试件焊缝允许焊接返修,返修工艺应与所代表的承压设备元件焊缝的返修工艺相同。

3.7 试件经外观检验和无损检测后,在无缺欠部位制取试样。

3.8 试样去除焊缝余高前允许对试样进行冷校平。

3.9 当试件采用两种或两种以上焊接方法,或重要因素、补加因素不同的焊接工艺时,所有焊接方法或焊接工艺所施焊的焊缝金属及热影响区都应受到力学性能检验。

3.10 试件应做下列识别标记:a)试件代号;b)材料标记号;c)焊工代号。