炉管剩余寿命预测

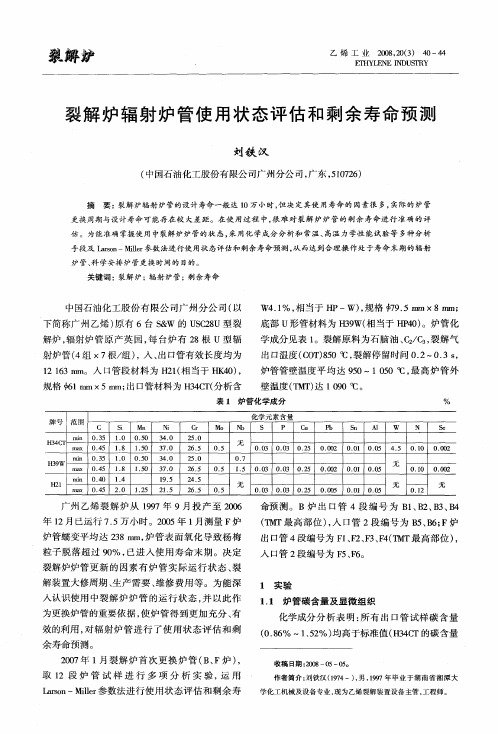

裂解炉辐射炉管使用状态评估和剩余寿命预测

关键词 : 裂解 炉;辐射炉管 ;剩余 寿命

中国石 油化 工股 份有 限公 司广 州 分公 司 ( 以 下 简称 广 州 乙烯 ) 原有 6台 S W 的 U C 8 & S2U型 裂

解 炉 , 射 炉 管 原 产英 国 , 台炉 有 2 辐 每 8根 U型 辐

nn U 0, 0 4

无

n a 0. 5 l) ( 4 2. 1 2 O .5 21 5 . 6 5 2 . O. 5 O. 3 O. 3 O. 5 o o 2 O. 0 O. 1 O. 5 O 0

无

O. 2 1

广 州 乙 烯 裂 解 炉 从 19 9 7年 9月 投 产 至 20 06 年 1 月 已运 行 7 5 小 时 。2 0 年 1 2 .万 05 月测量 F炉

S e

10 . O. 0 5 18 . 15 .0

H3 4Cr

0. 5 4 O. 5 3

0. 5

O. 3 O. 3 0. 5 0 o 2

0. 0 0. 1 O. 5 0 2 O 0 4. O. O 5 1 0. 0 O2

10 . O. 0 5

取 l 段 炉 管 试 样 进 行 多 项 分 析 实 验 , 用 2 运

收 稿 日期 :08— 5—0 。 20 0 5

作者简介 : 刘铁汉 (9 4一) 男 ,97年毕 业于湖南 省湘 潭大 17 , 19 学化 工机械及设备专业 , 现为 乙烯裂解装置设备主管 , 工程师。

Lr n M lr a o — i 参数法进行使用状态评估 和剩余 寿 s l e

解

乙 工 E ( ~ 烯唧Ⅵ0,I 44 业2 2J_ 4 N 0)0 0 Dr E 3Y 8 S ]

产品使用寿命的预测因素及其使用寿命的规定

产品使用寿命的预测因素及其使用寿命的规定1.裂解炉炉管裂解炉炉管在材料设计上通常使用寿命为10万小时,但是,由于受到使用当中的工况情况,通常其使用寿命只能达到5~6年(约60000小时)。

裂解炉管在使用时,炉内温度约1000~1100℃,炉管内部输送的材料(介质),管内压力小于1Mp。

主要破坏因素是渗碳、物料的冲刷损伤及炉管的蠕变变形破坏。

渗碳是由于炉管在高温状态及物料裂解反应产生渗碳,渗碳后的炉管,其塑性急剧下降、发生脆化,极易在外力的做用下产生脆断;物料的冲刷损伤减薄炉管的有效壁厚;蠕变变形会使炉管产生鼓胀、弯曲、伸长等状况,导致壁厚减薄、开裂等。

其它如非正常加热升温、降温、超压等操作因素影响不作为正常使用寿命因素考虑。

2.转化炉炉管转化炉炉管在材料设计上通常使用寿命为10万小时,通常其寿命可以达到10年甚至更长。

转化炉炉管在使用中,炉内温度约950~1050℃,炉管内部输送物料(介质),管内正常压力约2.5Mp。

主要破坏因素是物料的冲刷损伤、压力破坏及疲劳破坏。

物料的冲刷损伤减薄炉管的有有效壁厚;压力破坏主要是受管内物料加压导致高温状态下炉管破损;炉管在长期高温下使用,可导致其产生疲劳,疲劳破坏后的炉管导致龟裂。

同样,其它如非正常加热升温、降温、超压等操作因素影响不作为正常使用寿命因素考虑。

3.连退线、镀锌线、热处理线等炉辊、辐射管3.1 炉内辊炉内辊主要是在炉内传送钢板、钢卷,其破坏力主要是应力及表面磨损。

在使用过程中,受到钢卷、钢板的拉力、重量压力,可以导致炉辊破断;炉辊表面受到钢卷钢带的摩擦,导致表面拉伤。

通常每1~2年对炉辊表面进行一次机械加工,消除表面的拉伤和损伤。

每件炉辊进行一次机械加工将去除约3mm的金属,通常每件炉辊进行3~5次表面加工后,其有效壁厚已经不能满足强度要求,即行更换,寿命终止。

如此计算每件炉辊的正常使用寿命在4~5,设计方通常设计在第4年开始陆续更换新辊。

同样,其它非正常加热升温、降温、超压等操作因素影响不作为正常使用寿命因素考虑。

锅炉管失效分析与寿命评估

1.6 锅炉管失效的主要分析方法

锅炉管失效的主要分析方法是金相分析方法,先是从 锅炉上取下失效管段,进行初步检查并收集背景资料, 然后进行试验室分析。必要时在有条件的情况下也可 进行断口的扫描电镜分析及垢样的能谱分析。

1.6 锅炉管失效的主要分析方法(1)

—— 取样

为使试验室分析取得最多信息,应在取样时尽可能保 持现场状态。注意不应清理任何灰或火侧沉积物,因 为分析这些沉积物常常可能找出与失效有关的信息。

取样范围根据分析的要求有所不同,一般应考虑包括: 原始管样:最好是与失效管同一批生产的管样; 运行样品:使用状态相似或不同,尚未失效的运行样

品或维修更换样品; 以往失效样品:历史上曾发生过的类似失效; 当前失效管样:失效开裂、爆漏的失效样品。

1.6 锅炉管失效的主要分析方法(2)

1.5 过热器和再热器的特点(1)

过热器和再热器的作用是将饱和蒸汽加热成具有较高温度的过热蒸汽, 再送往汽轮机做功。由于过热器内流动的蒸汽温度较高,其传热性能 则降低。由于各段过热器过热蒸汽温度不同,烟气温度不同和受热条 件不同,过热器管壁金属温度与过热蒸汽温度之间的差值不同,一般 过热器管的金属壁温较过热蒸汽温度高20~100℃。

大多数水冷壁和省煤器管是用普通碳钢(SA210、SA192)制造的, 少数使用了低Cr铁素体钢(SA213T11、15CrMo),在欧洲,对下 部水冷壁的高热负荷区域常使用低合金钢(T11)。在中国,大多数 使用20g材料。

1.5 水冷壁和省煤器的特点(2)

在一定锅炉压力下,水冷壁管和省煤器管的使用温度最高至蒸汽饱和 温度,大多数情况下金属设计温度不会超过400℃,由于这一温度下 的管材处于弹性变形范围(不在蠕变范围内),因而管子原始设计具 有无限寿命。

超高压蒸汽管道剩余寿命评估

石油化工技术与经济

2019 年 12 月

Technology& EconomicsinPetrochemicals

·19·

超高压蒸汽管道剩余寿命评估

许其华

(中国石化上海石油化工股份有限公司,上海 200540)

摘 要: 对材质为 STPA23的超高压蒸汽管道进行了材料性能试验,测定了该管道材料的化学成分、拉伸 强度、韧脆性转变温度、持久强度,并经金相检查确定材料珠光体球化等级为中度球化,最后根据持久强度 试验数据推测出材料剩余寿命为 41000h。 关键词: STPA23钢 高温 材料损伤 剩余寿命 文章编号: 1674-1099 (2019)06-0019-04 中图分类号:TK226 文献标志码: A

Technology& EconomicsinPetrochemicals

209 年 12 月

-05Mo),其使用温度可达 500~550℃。而 Cr- Mo钢长期在 520℃下运行,必然会带来珠光体球 化等材质损伤问题,影响材料的机械性能,危及管 道的安全运行。冲击试验可以用来判定材料服役 后是否发生了脆化并确定具体的脆化程度。一般 选取不同温度进行冲击试验,然后根据试验结果做 温度 -冲击功图和温度 -断口纤维断面率图,在图 中得到 54J冲击功对应温度值(VTr5)、纤维断面 率为 50%时所对应的等温脆性转变温度(FATT) 等关键指标。根据这些指标就可以掌握材料使用 前后韧脆性转变温度变化情况及脆化程度。冲击 试验按 GB/T229—2007《金属材料夏比摆锤冲击 试验方法》进行。图 1~2为相应的转变温度曲 线和断口纤维断面率曲线。根据图 1和图 2可以 得到取样蒸汽管道材料母材的冲击性能指标(见 表 3)。

元素 母材 JISG3458—2005STPA23

浅谈测量估算管道剩余寿命方法

浅谈测量估算管道剩余寿命方法摘要】本文通过测量管道壁厚,采用数学模型分析方法,估算管道剩余寿命。

【关键词】管道提温改造管道壁厚数学模型直埋敷设供热管道在我国已经实践了几十年,随着热负荷增长,很多热力公司原有的直供供热系统正逐步向间接供热系统方向发展,为了充分利用现有直供管网,将其改造为间接供热一级网能够避免重复建设,节约投资。

然而如何评估管道在地下实际的运行状况,进而估算管道的剩余寿命是一个比较复杂的客题。

直埋敷设供热管道有着隐蔽性的特点,无法通过肉眼观测其运行状况。

管道的使用寿命与运行温度、压力、及水质的和其在土壤中所处的环境有关,以上因素都会造成管道内、外腐蚀,降低管道壁厚,从而降低管道寿命。

本文采用数学概率分析方法,通过实际测量壁厚方式统计分析管道剩余寿命。

1.假定条件a.管道和管件的材料特性不因为服役时间而逐渐改变;b.管道壁厚的腐蚀和磨损与时间呈线性关系;c.最小的水压试验压力为1.25MPa;计算程序计算步骤:(1).每个测点的恶化值:(2).管道相对恶化的平均值:(3).平均相对劣化偏差的均方根:(4).相对劣化偏差的均方根:其中:Suk···第K个测量点的管道测量壁厚;Sk···第K个测量点的公称壁厚;N —总的测量数;S0 —初始厚度负偏差,在供热管道分析中一般取0.05;管道的剩余寿命计算公式:其中:td—水压试验时管道的实际服役时间;Uq—概率的正态分布;—概率的正态分布;SR—根据公式(7-1)的计算壁厚;表1.1 系数Uq和分析案例初始数据:水压试验前管道已经服役18年。

水压试验前测量的管道壁厚如表1.2所示,总共测量点数N=11。

表1.2—测量管道壁厚分析步骤:管道相对恶化的平均值(1.2):平均相对劣化偏差的均方根(1.3):管道剩余寿命:采用此方法计算得出的管道剩余寿命过低,改造以后将会出现腐蚀泄露,失水量大,维护成本提高等问题。

制氢转化炉管损伤状况分析与剩余寿命预测

scope,scanning electron m icroscope,room -temperature tensile tester and hi gh temperature stress rupture tester were adopted to carry out exper imental research.The results show that after service f or more than 6 years,the maximum oxide layer composed of Cr2 O3 at the outer wall is about 300 Ixm ,while at the inner wall the oxide layer is composed of continuously distributed Cr2 03 which is about 50 txm in thickness and SiO2 along the grain boundar y which is about 30 Ixm in thickness.Under the oxide layer,the thickness of

tion and Assessm ent Center on Furnace Tube,Hefei 230031,China;2.China Petroleum and Chem ical

Co.,Ltd.,Guangzhou Branch,Guangzhou 510726,China)

Abstract:Creep damage analysis and remaining life assessment were carried out on a hydrogen reformer tube operating at 910 cc for 6 years and 3 months taken from a 65000 m hydrogen plant in a petrochemi— cal enterpr ise.The optica l emission spectrometer,atomic absor p tion spectIl 0photometer optical micro.

加热炉Cr5Mo炉管材料性能分析及寿命预测

加热炉Cr5Mo炉管材料性能分析及寿命预测徐峰;叶宇峰;夏立;董绍平;高琳萍【摘要】以某炼油厂提供的加热炉Cr5Mo炉管为研究对象,从试验角度进行了炉管的宏观检验、化学成分分析、硬度测试、力学性能分析和金相检验.结果表明:炉管在经过长时间高温服役后屈服强度有明显降低,珠光体球化现象加重.依据高温持久性试验结果,利用等温线法和L-M参数法对炉管剩余寿命进行了预测,评估结论为在操作温度650℃及应力18MPa的条件下,该批炉管至少还能服役一个周期.%Cr5Mo furnace tubes have been investigated by means of macrographic observation,chemical composition analysis,hardness testing,mechanical property analysis and metallographic examination.The results showed that after a long period serve under high temperature,the yield stress of furnace tube had decreased rapidly and pearlite spheroidization getting severer.Based on the results of endurance test under high temperature,isotherm method and L-M extrapolation were adopted to predict the remaining life of furnace tube,assessment showed that the furnace tube was able to serve for another cycle under the operating temperature of 650 C and the stress of 18 MPa.【期刊名称】《理化检验-物理分册》【年(卷),期】2013(049)007【总页数】6页(P422-426,440)【关键词】Cr5Mo钢;炉管;材料性能;持久性试验;寿命预测【作者】徐峰;叶宇峰;夏立;董绍平;高琳萍【作者单位】浙江省特种设备检验研究院,杭州310020;浙江省特种设备检验研究院,杭州310020;浙江省特种设备检验研究院,杭州310020;中石化镇海炼化分公司机械动力处,宁波315207;中石化镇海炼化分公司机械动力处,宁波315207【正文语种】中文【中图分类】TG113.2随着现代工业的迅速发展,石油化工装置日益增多。

高温炉管安全评价及寿命预测系统课程课件

高温炉管安全评价

05

及寿命预测系统的

未来发展与挑战

技术发展趋势与展望

智能化技术

利用大数据、人工智能等技术, 实现高温炉管的智能化监测、诊 断和预测,提高安全评价和寿命

预测的准确性和效率。

传感器技术

研发新型高温传感器,提高监测 数据的精度和可靠性,为安全评 价和寿命预测提供更准确的数据

支持。

云计算技术

未来发展方向与重点

加强基础研究

深入研究高温炉管材料的性能、失效机理等基础问题,为安全评 价和寿命积极推广应用新型的传感器技术、智能化技术等,提高高温炉管安 全评价及寿命预测的准确性和效率。

完善标准体系

制定和完善高温炉管安全评价及寿命预测系统的相关标准,促进技 术的规范化发展。

高温炉管安全评价

03

及寿命预测系统的

技术实现

数据采集与处理技术

01

02

03

数据采集

利用传感器、监测设备等 工具,实时采集高温炉管 的工作状态数据,如温度 、压力、流量等。

数据处理

对采集到的原始数据进行 清洗、去噪、归一化等处 理,以便进行后续的数据 分析。

数据存储

将处理后的数据存储在数 据库中,以便随时查询和 调用。

数据分析与挖掘技术

数据分析

利用统计学、数学建模等 方法,对存储在数据库中 的数据进行分析,以发现 数据之间的关联和规律。

挖掘技术

利用数据挖掘、机器学习 等技术,对海量数据进行 深入挖掘,发现隐藏在数 据中的潜在价值。

预测模型

基于数据分析与挖掘的结 果,建立高温炉管寿命预 测模型,实现对高温炉管 剩余寿命的预测。

应用场景

案例分析

高温炉管寿命预测系统可广泛应用于 石油、化工、电力、冶金等行业的关 键设备监测与维护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

剩余寿命预测1 高温炉管剩余寿命预测的基本原则和方法1.1 高温炉管寿命预测的基本原则炉管检测后的最终质量通常用A、B、C三个级别进行评价。

即“A”级管有较轻度或没有蠕变裂纹,这种炉管继续使用没有问题;“B”级管有一定程度的蠕变裂纹,但可以继续使用,同时应加强监视;“C”级管的蠕变深度及面积已达到极限。

这类炉管不能继续使用,必须更换。

要预测炉管的残余寿命,实际上就是预测“B”级管的使用年限,因为对大多数高温炉管来说,“C”级管是必须更换的。

目前,炉管的检测通常釆用专业炉管检测装置进行。

虽然炉管检测装置具有它的可靠性、稳定性和准确性,但它只有一个单一的蠕变裂纹深度指标,如果要估算炉管的残余寿命必须要综合考虑,不能绝对地靠检测到“A、B”级来对炉管残余寿命下定义,因为化学成分和原始组织决定材料的原始强度,而运行时间、温度及应力的变化决定材料受蠕变损伤的程度。

根据国内外对高温炉管的研究结果,本文在对扬子石化公司芳烃厂BA1051制氢转化炉炉管进行评定时,按照如下的基本原则预测炉管的寿命。

首先确定导致炉管损伤的主要原因,然后根据炉管的损伤状态,选择相应的预测方法。

在对预测结果进行修正时同时兼顾其它因素的影响,在最终得到的使用寿命中应包含一定的安全余度,以适应炉管工作条件的变化。

1.2 高温炉管寿命预测的方法为了最经济地利用炉管,剩余寿命评价技术必须准确,同时工程上又要求其实施必须简便。

近年来国内外对高温炉管剩余寿命评价技术的研究投入了大量的人力和物力,提出了多种预测炉管剩余寿命的方法,归纳起来可大致可分为间接法和直接法两类。

直接法即非破坏检查和破坏检查两类剩余寿命诊断技术,间接法即理论解析法。

解析法和破坏检查所需时间较长,而非破坏检查可在较短时间,对较多部位进行诊断,且能定期监测。

所以采用非破坏检查的方法预测炉管剩余寿命更为实用。

目前非破坏性检查的剩余寿命诊断技术主要有:(1)金属组织变化测定法,炉管长期在高温、应力和环境共同作用下服役,材料的微观组织会发生变化,如碳化物的析出、蠕变空洞的增殖等等。

金属组织变化测定法就是通过测定组织的变化来评价炉管的剩余寿命。

这种方法需要事先搞清楚金属组织变化与寿命之间的定量关系。

目前比较成熟的法有A参数法、晶粒变形法、微结构法、另外还有空洞面积率法。

A参数法是英国(ERA、CEGB)、美国(EPRI)于1983年提出的方法,其主要思路是沿主应力方向引一参考线,A参数就是参考线横切晶界总数与存在空洞晶界数的比值。

预先求得各种材料的A参数与蠕变寿命比,通过复制试样法测定A参数,进行评价剩余寿命。

实验验证表明:A参数能较好地定量损伤状态。

空洞面积率是空洞所占面积与全观察面积的比值,它比较容易计量且与寿命的相关性好。

应用该方法应注意要把蠕变空洞与碳化物或夹杂物脱落所造成的空洞区别开来,以免误判。

A参数法和空洞面积率法还有两个问题需解决:a.有裂纹时,如何来测A参数和空洞面积率,虽然测定方法较多,但不同的方法得到的值不同;b.空洞分布不均匀性的计算及其影响。

有些材料往往寿命后期才出现空洞,此时用A参数法和空洞面积率法难于定量早期的损伤,而用晶粒变形法较为合适。

晶粒在材料劣化过程中,总体角度要发生转动,通过统计转角频率分布,可以得到一个方差,此方差可用作为变形指数来定量寿命损耗。

结构分类方法主要依据材料的组织变化,析出物的变化以及物理损伤来综合定量寿命损耗。

随着计算机图像技术的发展,这些方法已经很容易实现。

(1)硬度变化测定法,硬度测定法是计量由于组织变化而引起变形抵抗能力(软化现象)的方法。

硬度测定法能够掌握蠕变损伤的全过程,但由于数据带定及初期硬度的影响,需要对硬度进行定期监测,并对数据进行修正,以提高数据测定的精度。

硬度测定法是测量部件的表面硬度,评价剩余寿命前要先建立对象材料其硬度变化与蠕变断裂寿命、温度一时间等所必要的相关数据。

该方法简单易行,用处较大。

(3)超声波测定法,材料在负荷状态和高温下长期使用会受到蠕变损伤,在材料内部产生细微的缺陷(间隙、裂纹),发生物性变化(软化),致使超声波特性发生变化。

利用此变化,找出材料损伤与各种超声波特性变化的相关性来评价设备材料的剩余寿命。

目前工厂中广泛应用的是衰减法,材料受到蠕变损伤时产生的微小缺陷使超声波发生散射,从而使超声波能量衰减。

应用此法评定时要考虑超声波透射能量大小还与晶粒形状以及晶粒大小相关。

此法缺点是灵敏度不高,小于2mm的裂纹检查不出来,另外只能定性评价。

破坏性检测的剩余寿命评价技术主要有:(1)加速蠕变试验法,加速蠕变试验法是预测高温构件剩余寿命的最常用的方法之一,该法通过测定使用过材料的短期蠕变断裂强度,然后依据应力(温度)外推方法得到材料在服役条件下的寿命。

目前使用的外推法有多种,研究表明,提高试验温度比提髙应力预测结果更加准确。

该方法也存少局限性:a.该方法的时间周期长,得到一批完整的蠕变持久数据,试验需要几个月甚至更长的时间,限制了在工程上的应用;b.该方法所应用的加速试验方法,由于试验温度与应力的提高,材料的蠕变变形机制可能与原工况条件机制不相同,一般认为在等应力条件下,适当提高试验温度,外推得到的剩余寿命较接近于实际工况下的剩余寿命。

c.单轴的蠕变试验数据能否代表处于多轴应力状态的实际受力情况,还有待进步研究。

(2)蠕变裂纹扩展试验法,该法认为炉管的断裂过程实质上是一个蠕变裂纹扩展的过程。

通过对场参量的选择,用场参量关联蠕变裂纹试验数据,再将结果用于评价材料的剩余寿命。

该法应用的主要困难是结构难以确定;多裂纹问题处理方法复杂,特别是工程构件中有的拫本不存在裂纹。

(3)材料密度法,高温构件长期工作后,内部会发生蠕变损伤,材料中产生空洞与微裂纹,这将使构件的密度下降,因此测定密度变化可获得材料蠕变损伤程度,从而评价构件的剩余寿命。

应用本方法时应注意金属组织变化(碳化物析出等)也可出现密度变化,另外有些材料到寿命末期时也不会产生空洞。

只有将上述情况考虑进去才能得到正确评价。

(4)小试样蠕变试验法,破坏性试验的采样以尽可能不损坏原设备为前提,小试样蠕变试验法正是应这种要求而提出的。

试样的直径可小至2mm,试验时采用惰性气体保护以防止表面氧化。

小试样试验法所存在的问题:a.小试样取样时,如何保证几乎不受加工热变形的影响;b.如何搞清小试样所做的机械试验结果与正常试样结果之间的相关性。

小试样蠕变试验法是一种有前途的剩余寿命评价方法,国外研究刚刚起步,国内研究还是空白。

解析法是根据应力和温度的计算评价蠕变损伤、疲劳损伤的方法。

而解析法文有其独特的优点,有对采用非破坏检测不能评价的部位也能评价,尤其具有对蠕变与疲劳重叠部位也能评价的特点。

在前面研究的基础上,为了准确评价扬子石化公司芳烃厂BA1051制氢转化炉炉管的剩余使用寿命,本文采用试验测试和理论分析相结合的方法对炉管状况进一步进行深入研究。

2 转化炉炉管剩余寿命预测2.1 基于硬度测量的炉管剩余寿命估算硬度变在一定程度上反映了长期高温下炉管服役中微观组织受损伤的程度。

研究表明硬度的高低反映了二次碳化物的粗化程度,二次碳化物的粗化程度越高材料硬度越低,持久强度越低。

材料的持久强度在一定围内随硬度的提高而提高,但硬度超过HV250后持久强度不再提高或略有下降。

根据试验研究结果在蠕变损伤为主要损伤形式的情况下,晶内二次碳化物的粗化程度(硬度)与材料的化学成分(含碳量)是影响炉管剩余寿命的主要因素。

HK-40转化炉管在我国已有l00kh的使用经验,对它的性能剖析及工业使用数据报道的很多。

对于HK40钢,炉管剩余寿命的预测公式为:lg t = -36.005255 - 3.323lgσ - 1.7857 lg2σ+ 0.2139Hv +5.252W + 86827.74874×(4.574T)-1 (4-2-1)其中σ为炉管中环向应力,kg/mm2;t为剩余寿命,h;Hv为显微硬度;W为含碳量,%;T为使用温度,K。

HP转化炉管在我国使用的时间还不长,且从HK-40到HP是炉管从厚壁管到薄壁管的一个转变,在役的HP炉管的使用状况报道的很少。

同HK-40转化管相比,HP-Nb高温蠕变强度高,如图3-6-7所示,在同等设计温度和设计压力下,具有更长的使用寿命。

另外,炉管管壁减薄后,管壁中因温度梯度造成的热应力大大下降,甚至可接近内部压力的水平,使炉管因温差应力造成损坏的几率大大降低。

因此,在对HP40Nb转化炉炉管进行剩余寿命估算时,采用HK40的剩余寿命公式进行计算应偏于安全。

需要对公式4-2-1加以修正。

对于BA1051制氢转化炉,HP40Nb的含碳量为0.45%。

考虑炉管下部温差为10℃,环向应力(?)为24.19MPa。

硬度测量以洛氏硬度更为准确,查相关黑色金属硬度及强度换算值(GB1172-74),将炉管所测得的硬度HRB换算成显微硬度Hv。

在剩余寿命估算时,根据硬度值,由于内壁和外壁的损伤较浅,以炉管中壁硬度为代表值,取炉管中最低值以及平均值部位进行估算。

对B51-10部位,中壁最低硬度值Hv为166,剩余寿命为:lg t = -36.005255 - 3.3237lg2.468 - 1.7857lg2 2.468 + 0.2139×166 -0.000514×1662 + 5.2527×0.45 + 86827.74874×(4.574T)-1经计算,t = 6546 hr对绝大部分炉管,中壁硬度值为183,剩余寿命为:lg t = -36.005255 - 3.32371g2.468 - 1.7857lg22.468 + 0.2139×183 –0.000514×1832 + 5.2527×0.45 + 86827.74874×(4.5747T)-1经计算t = 25119hr显然,虽然炉管的损伤程度不同,但都还有一定的剩余寿命。

2.2 基于Larson-Miller外推法炉管的剩余寿命估算持久强度是在给定温度T下经过规定的时间t恰好使材料发生断裂的应力值,记为:(MPa),是在高温长期载荷作用下材料对断裂的抗力指标。

在给定温度下,规定应力或规定时间断裂时的伸长率及断面收缩率,称为持久塑性。

持久塑性可在持久强度试验中测定,持久塑性表达了材料在高温长时间作用下的塑性变形能力,是衡量材料蠕变脆化的重要指标。

持久强度试验不仅反映了材料在高温长期引力作用下的断裂应力,而且还能表明断裂的塑性—持久塑性。

持久强度试验依据GB6395-86《金属髙温拉伸持久试验方法》进行,在恒定温度和恒定拉力作用下测定金属试样至断裂的持久时间和持久强度极限。