筛板式精馏塔的设计

筛板式连续精馏塔及其主要附属设备设计

筛板式连续精馏塔及其主要附属设备设计设计筛板式连续精馏塔及其主要附属设备需要考虑以下几个方面:1. 塔的结构设计:塔的结构设计需要考虑筛板的密度和布置方式,以及塔内的液相分布和气相分布情况。

同时还需要考虑塔的材质选择,以确保其能够承受高温高压下的操作条件。

2. 进料预处理设备:在筛板式连续精馏塔的进料管路上通常安装有进料预处理设备,如加热炉、换热器等,用于提高进料的温度和压力,以便于进料进入塔内后更好地与塔内的汽液进行接触和混合。

3. 冷凝器:筛板式连续精馏塔的顶部通常会安装有冷凝器,用于将塔顶的蒸汽冷凝成液体,以便于分离和收集。

冷凝器可以采用不同的结构形式,如管式冷凝器、板式冷凝器等。

4. 分离塔的废气处理设备:在筛板式连续精馏塔的顶部会产生一些有机物的废气,为确保环境安全和节能减排,一般会设置废气处理设备,如冷凝器、吸收塔等,对废气进行处理和回收利用。

5. 再沸器和回流器:为了提高分馏效率,一般会在筛板式连续精馏塔的底部设置再沸器和回流器,用于将部分塔底的液体回流到塔顶,以提高分馏塔的塔板数和提高分离效率。

总的来说,筛板式连续精馏塔及其主要附属设备的设计需要考虑塔的结构设计、进料预处理设备、冷凝器、废气处理设备、再沸器和回流器等多个方面,以确保塔的正常运行和高效分离。

筛板式连续精馏塔是一种重要的化工分离设备,广泛应用于石油化工、化学工程、精细化工等多个领域。

它能够对混合物进行高效分离,是实现分馏、提纯和回收的重要工具。

在设计筛板式连续精馏塔及其主要附属设备时,需要考虑塔的结构设计、进料预处理设备、冷凝器、废气处理设备、再沸器和回流器等多个方面。

首先,塔的结构设计需要综合考虑筛板密度、布置方式、塔内的液相和气相分布情况。

筛板在塔内起到了重要的阻挡和分隔作用,通过筛板的结构和布置使得气体和液体可以进行充分的接触和混合,从而实现组分的分离。

另外,塔的材质选择也非常重要,需要选择耐腐蚀、耐高温、耐压等特性的材料,以确保塔的安全稳定运行。

筛板精馏塔设计方案

筛板精馏塔设计方案1绪论1.1课题研究意义、研究现状及拟采用的技术路线1.1.1课题研究意义、研究现状在化工或炼油厂中,塔设备的性能对于整个装置的产品产量,质量,生产能力和消耗定额,以及三废处理和环境保护等各个方面都有重大的影响。

据有关资料报道,塔设备的投资费用占整个工艺设备投资费用的较大比例。

因此,塔设备的设计和研究,受到化工、炼油等行业的极大重视[6]。

塔设备是化工、石油等工业中广泛使用的重要生产设备。

它可使气(或汽)液或液液两相之间进行紧密接触,达到相际传质及传热的目的。

常见的、可在塔设备中完成的单元操作有:精馏、吸收、解吸和萃取等[2]。

此外,工业气体的冷却与回收,气体的湿法净制和干燥,以及兼有气液两相传质和传热的增湿、减湿等。

化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其部分都是均相物质。

生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质。

塔设备的基本功能就是提供气、液两相以充分接触的机会,使传热、传质两种传递过程能够迅速有效的进行;还能使接触之后的气、液两相及时分开,互不夹带。

筛板塔是最早应用于工业生产的设备之一,五十年代之后,通过大量的工业实践逐步改进了设计方法和结构。

近年来与浮阀塔一起成为化工生产中主要的传质设备。

筛板塔普遍用作H2S-H2O双温交换过程的冷、热塔,应用于蒸馏、吸收和除尘等。

筛板精馏塔属于板式塔,筛板精馏塔具有结构简单,造价低,板上液面落差小,气体压降小,生产能力大,气体分散均匀,传质效率高的优点,是化工生产中常见的单元操作设备之一。

筛板塔始于1830年,是结构最简单的一种板型。

由于其操作弹性小,当气量过小或过大时,易发生严重漏液或过量液沫夹带现象;而且易堵塞,不宜处理粘度大、易结焦的物料,一度时间曾影响到它的应用推广。

20世纪50年代后,随着林德塔板、导向塔板的应用推广,筛板塔又重新启用并日趋广泛。

筛板式精馏塔的设计

进料方式一般有冷液进料,泡点进料,气液混合物进料,露点进料,加热蒸汽进料五种。 泡点进料对塔操作方便,不受季节温度影响。由于泡点进料时塔的制造比较方便,而其他进 料方式对设备的要求高,设计起来难度相对加大,所以采用泡点进料。 2.3回流比选择 由乙醇-水的气液平衡数据,绘出 X-Y 图 常压下乙醇-水的气液平衡与温度关系(mol/%) 温 度 t/℃ 100 95.5 89.0 86.7 85.3 84.1 82.7 82.3 81.5

1. 概述 本设计为分离乙醇-水混合物,采用筛板式精馏塔。 1.1本设计在生产上的实用意义 乙醇的结构简式为 C2H5OH,俗称酒精,它在常温、常压下是一种易燃、易挥发的无色 透明液体,它的水溶液具有特殊的、令人愉快的香味,并略带刺激性。乙醇是一种很好的溶 剂,既能溶解许多无机物,又能溶解许多有机物,所以常用乙醇来溶解植物色素或其中的药 用成分,也常用乙醇作为反应的溶剂,使参加反应的有机物和无机物均能溶解,增大接触面 积,提高反应速率。乙醇的用途很广,可用乙醇来制造醋酸、饮料、香精、染料、染料等, 是农药、医药、橡胶、塑料、人造纤维、洗涤剂等的制造原料。医疗上也常用体积分数为 70%——75%的乙醇作消毒剂等。 工业上一般用淀粉发酵法或乙烯直接水化法制取乙醇。 1.发酵法制乙醇是在酿酒的基础上发展起来的,在相当长的历史时期内,曾是生产乙醇的 唯一工业方法。发酵法的原料可以是含淀粉的农产品,如谷类、薯类或野生植物果实等;也 可用制糖厂的废糖蜜;或者用含纤维素的木屑、植物茎秆等。这些物质经一定的预处理后, 经水解(用废蜜糖作原料不经这一步) 、发酵,即可制得乙醇。 2.乙烯直接水化法,就是在加热、加压和有催化剂存在的条件下,是乙烯与水直接反应, 生产乙醇:CH2═CH2 + H─OH→C2H5OH(该反应分两步进行,第一步是与醋酸汞等汞 盐在水-四氢呋喃溶液中生成有机汞化合物,而后用硼氢化钠还原) 。 若想要获得不同浓度的乙醇,可以采取精馏这种方法。譬如,75%的乙醇可以用蒸馏的方 法蒸馏到95.5%,此后形成恒沸物,不能提高纯度。 化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的。 互溶液体混合物 的分离有多种方法, 精馏是其中最常用的一种。 精馏是一种利用回流使液体混合物得到高纯 度分离的蒸馏方法, 精馏操作其基本原理是利用互溶液体混合物相对挥发度的不同, 实现各 组分分离的单元操作,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻 工、食品、冶金等部门。 1.2 流程、设备及操作条件的确定 流程可由以下5个方面来确定。 (一)加料方式 加料分两种方式:泵加料和高位槽加料。高位槽加料通过控制液位高度,可以得到稳定流 量, 但要求搭建塔台, 增加基础建设费用; 泵加料属于强制进料方式, 本次加料可选泵加料, 泵和自动调节装置配合控制进料。 (二)加料状态 进料方式一般有冷液进料,泡点进料,气液混合物进料,露点进料,加热蒸汽进料五种。 泡点进料对塔操作方便,不受季节温度影响。由于泡点进料时塔的制造比较方便,而其他进 料方式对设备的要求高,设计起来难度相对加大,所以采用泡点进料。 (三)冷凝方式 选全凝器,塔顶出来的气体温度不高。冷凝后回流液和产品温度不高,无需再次冷凝,且 本次分离是为了分离乙醇和水,制造设备较为简单,为节省资金,选全凝器。 (四)回流方式 宜采用重力回流,对于小型塔,冷凝液由重力作用回流如塔。优点:回流冷凝器无需支撑 结构;缺点:回流控制较难安装,但强制回流需用泵,安装费用、点耗费用大,故不用强制 回流,塔顶上升蒸汽采用冷凝回流入塔内。 (五)加热方式

筛板式精馏塔机械设计说明书

一、塔设备课程设计任务书 ㈠设计课题筛板式精馏塔机械设计 ㈡工艺条件物料名称:甲醇-水 设计压力:0.1a MP 设计温度:C 100物料平均密度:3957m kg产品特性:易燃、有毒设计基本风压值:2300m N地震烈度:7度 ㈢工艺尺寸塔内径 精馏段板数提留段板数板间距 堰长 1400 33 17 500980堰高 筛孔直径孔间距 塔顶蒸汽出口管径50 624200D g管口符号 公称尺寸 用途 a Dg273 进料管口 b Dg38 出料管口 c Dg325 塔顶蒸汽出口 d Dg38 回流液口 e Dg20 液面计接口 fDg38釜液出口设计要求1、筛板精馏塔机械设计及整体结构设计。

2、绘制筛板式精馏塔装配图(一张一号图纸) 二、设计方法及步骤 1、材料选择设计压力MPa p 1.0 ,属于低压分离设备,一类容器,未提技术要求;产品特性为易燃、易挥发;设计温度为C 100,介质为甲醇和水,年腐蚀欲度很小,考虑到设备材料经济性,筒体,封头和补强圈材料选用R Q 245,裙座选用A Q 235。

2、塔设备主要结构尺寸的确定㈠塔高1)塔主体高度()mm H Z 2450050011733=⨯-+= 2)塔的顶部空间高度mm H a 1500= 3)塔的底部空间高度mm H b 2000= 4)裙座高度mm H S 3000= 5)封头高度mm H c 390= 6)塔高mm H H H H H H c S b a Z 3139039030002000150024500=++++=++++= 取m mm H 3232000==m mm H H H H H S b a Z 3131000300020001500245001==+++=+++= ㈡塔径1)筒体厚度计算[]mm ppD t i56.01.085.0147214001.02=-⨯⨯⨯=-=φσδ式中:[]t σ——材料的许用应力。

R Q 245在C 100厚度为3~16mm 时,[]MP a t 147=σ。

化工原理课程设计--苯-甲苯连续筛板式精馏塔的设计

0.0045

0.458

0.472

0.489

0.503

由上表数据可作出漏液线1

3.6.2 液沫夹带线

以 为限,求出 关系如下:

由

精馏段:

,

整理得:

在操作范围内,任取几个 值,依上式计算出 值

表2-4

0.0006

0.0015

0.0030

0.0045

2.457

2.362

2.24

2.138

提馏段:

提馏段:

板上不设进口堰,

故在本设计中不会发生液泛现象

3.6.1

由

,

得

精馏段:

=

在操作线范围内,任取几个 值,依上式计算出

表2-2

0.0006

0.0015

0.0030

0.0045

0.564

0.579

0.598

0.613

提馏段:

=4.870

操作线范围内,任取几个 值,依上式计算出

表2-3

0.0006

0.0015

对于进料: =93.52℃

得:

又

精馏段平均相对挥发度:

提馏段平均相对挥发度:

由液体平均粘度公式: 可求得不同温度下苯和甲苯的粘度

对于苯(A),其中 , 即:

当 ℃时,

当 ℃时,

对于甲苯(B),其中 , 即:

当 ℃时,

当 ℃时

又精馏段的液相组成:

提馏段的液相组成:

精馏段平均液相粘度:

提馏段的平均液相粘度:

塔设备是化工、炼油生产中最重要的设备类型之一。本次设计的筛板塔是化工生产中主要的气液传质设备。此设计针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程,该设计方法被工程技术人员广泛的采用。

化工原理课程设计——筛板精馏塔设计

溢流装置(10×20cm)

② 降液管形式和底隙 降液管:弓形、圆形。 降液管截面积:由Af /AT 确定; 底隙高度 h0:通常在 40 ~ 60 mm。

③ 溢流堰(出口堰) 作用:维持塔板上一定液层,使液体均匀横向流过。 型式:平直堰、溢流辅堰、三角形齿堰及栅栏堰。

0

本设计采用:

采用弓形降液管,平堰及平型受液盘,l w =0.7D=0.56 m

L xfi Li

回流比

表2 塔板计算结果

理论板数

板效率

实际板数

理论加料位置

实际加料位置

4. 塔板结构设计

包括板间距的初估,塔径的计算,塔板溢流 形式的确定,板上清液高度、堰长、堰高的初 估与计算,降液管的选型及系列参数的计算, 塔板布置和筛孔/阀孔的布置等,最后是水力 学校核和负荷性能图。

进料流量F, kmol/h

塔顶产品流量D, kmol/h

塔釜残液流量W, kmol/h

进料组成,xF(摩尔分数) 塔顶产品组成,xD(摩尔分数) 塔釜残液组成,xW(摩尔分数)

3.4 实际板数及进料位置的确定

1. 确定最小回流比Rmin

Rmi n xyD q xyqq00..69 880.706.38070.76

径、实际板数及加料板位置。 2. 精馏塔塔板工艺设计内容:塔板结构设计、流体力学计算、

负荷性能图、工艺尺寸装配图。 3. 换热器设计:确定冷热流体流动方式,根据换热面积初选换

热器;核算总传热系数;计算实际传热面积;选定换热器型号, 计算管程、壳程压降。

说明: 1. 写出详细计算步骤,并注明选用数据的来源。 2. 每项设计结束后,列出计算结果明细表。 3. 设计说明书要求字迹工整,按规范装订成册。

筛板精馏塔设计

布局规划

将精馏塔布置在洁净区域 内,避免外界污染;塔体 周围设置洁净通道和操作 间,方便操作人员日常操 作和清洁维护;塔顶设置 冷凝器和回流罐,实现闭 路循环操作。

06

控制系统设计与实现

控制策略选择及原理介绍

控制策略选择

针对筛板精馏塔的特点,选择适当的 控制策略,如PID控制、模糊控制或 神经网络控制等。

筛板类型及参数确定

筛板类型

根据介质性质、操作条件和分离要求,选择合适的筛板类型,如泡罩筛板、浮阀筛板等。

筛板参数

确定筛板的孔径、孔距、开孔率等参数,以满足流体力学和传质要求。

筛板布置

根据塔内流体流动和传质情况,合理布置筛板,如设置进料板、侧线采出板等。

辅助设备配置

加热/冷却装置

根据操作条件和分离要求,配置合适 的加热/冷却装置,如再沸器、冷凝 器等。

以及塔内各部分的热损失等因素。

控制塔顶和塔底产品的采出量等。

03

筛板精馏塔结构设计

塔体结构选型

1 2

3

塔体形状

根据处理量、场地限制和操作要求,选择合适的塔体形状, 如圆柱形、方形等。

塔体材质

根据介质性质、温度和压力等条件,选用合适的材料,如碳 钢、不锈钢等。

塔体高度与直径

根据处理量、分离要求和场地限制,确定塔体的高度和直径 。

背景

精馏技术作为化工领域重要的分离手段,广泛应用于石油、 化工、制药、环保等行业。筛板精馏塔作为一种常见的精馏 设备,具有结构简单、操作方便、分离效率高等优点,因此 在实际生产中得到了广泛应用。

设计范围和要求

设计范围

本次设计涉及筛板精馏塔的整体设计,包括塔体结构、塔内件(如筛板、降液管等 )设计、进料和出料方式选择、操作条件优化等。

工程原理-筛板精馏塔的设计

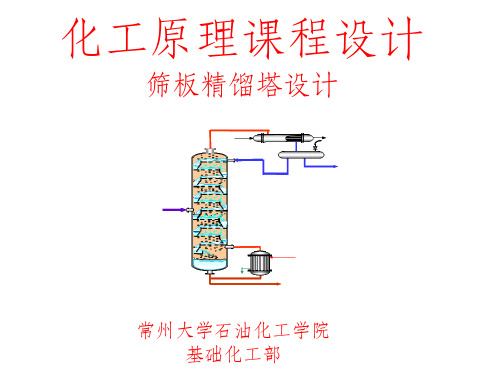

筛板精馏塔的设计一、概述1、精馏塔的设计要求1)生产能力大,即气、液处理量大2)操作弹性大,分离效率高3)流体流动阻力小,操作费用低4)结构简单,造价低,制造、安装、维修方便2、筛板塔的特点1)结构简单,易于加工,造价低2)生产能力大3)板效率较高4)操作压力低5)操作弹性相对较小,安装水平度要求较高,筛孔易堵。

3、设计步骤和内容1)确定设计方案和操作流程2)进行工艺计算3)塔板设计:主要包括计算塔板主要工艺尺寸、进行流体力学校核。

4)板式塔的结构设计5)管路和辅助设备的计算和选型6)绘制图纸7)编制设计说明书二、设计方案的确定设计方案指精馏装置的流程、设备的结构类型和操作参数等。

确定的设计方案应该满足工艺和操作的要求、满足经济性要求和满足安全生产的要求。

设计方案主要包括以下主要内容:1、操作压力塔内的操作压力的选择不仅牵涉到分离问题,而且与塔顶和塔底温度的选择有关。

其选择原则是:对热敏性的物料可采用减压操作;对于常态下呈气态的物料,可在加压下进行精馏;对于一般物料可采用常压精馏。

2、进料热状态进料有五种状态,分别为过冷进料(q>1);泡点进料(q=1);气、液混合物进料(0<q<1=;饱和蒸汽进料(q=0);过热蒸汽进料(q<0);泡点进料时操作比较容易控制,且不受季节气温的影响。

此外,泡点进料时精馏段和提馏段塔经相等,设计和制造比较方便。

3、加热方式通常,蒸馏釜的加热方式多采用间接蒸汽加热,但在塔底产物基本是水,且在低浓度时的相对挥发度较大的体系,也可以采用直接蒸汽加热。

直接蒸汽加热可利用压力较低的蒸汽加热,不必设置庞大的传热面,塔釜只需安装鼓泡管,故可节省设备费和操作费用。

4、冷却方式塔顶冷凝器的冷却剂常采用水,若所需冷却温度较低,可采用冷却盐水。

5、回流比的选择回流比的大小不仅影响到所需的理论板数,而且影响到加热蒸汽和冷却剂的消耗量,以及塔板、塔径、蒸馏釜和冷凝器的结构尺寸的选择。

因此,适宜的回流比的选择是一个很重要的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.概述本设计为分离乙醇-水混合物,采用筛板式精馏塔。

1.1本设计在生产上的实用意义乙醇的结构简式为C2H5OH,俗称酒精,它在常温、常压下是一种易燃、易挥发的无色透明液体,它的水溶液具有特殊的、令人愉快的香味,并略带刺激性。

乙醇是一种很好的溶剂,既能溶解许多无机物,又能溶解许多有机物,所以常用乙醇来溶解植物色素或其中的药用成分,也常用乙醇作为反应的溶剂,使参加反应的有机物和无机物均能溶解,增大接触面积,提高反应速率。

乙醇的用途很广,可用乙醇来制造醋酸、饮料、香精、染料、染料等,是农药、医药、橡胶、塑料、人造纤维、洗涤剂等的制造原料。

医疗上也常用体积分数为70%——75%的乙醇作消毒剂等。

工业上一般用淀粉发酵法或乙烯直接水化法制取乙醇。

1.发酵法制乙醇是在酿酒的基础上发展起来的,在相当长的历史时期内,曾是生产乙醇的唯一工业方法。

发酵法的原料可以是含淀粉的农产品,如谷类、薯类或野生植物果实等;也可用制糖厂的废糖蜜;或者用含纤维素的木屑、植物茎秆等。

这些物质经一定的预处理后,经水解(用废蜜糖作原料不经这一步)、发酵,即可制得乙醇。

2.乙烯直接水化法,就是在加热、加压和有催化剂存在的条件下,是乙烯与水直接反应,生产乙醇:CH2═CH2 + H─OH→C2H5OH(该反应分两步进行,第一步是与醋酸汞等汞盐在水-四氢呋喃溶液中生成有机汞化合物,而后用硼氢化钠还原)。

若想要获得不同浓度的乙醇,可以采取精馏这种方法。

譬如,75%的乙醇可以用蒸馏的方法蒸馏到95.5%,此后形成恒沸物,不能提高纯度。

化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的。

互溶液体混合物的分离有多种方法,精馏是其中最常用的一种。

精馏是一种利用回流使液体混合物得到高纯度分离的蒸馏方法,精馏操作其基本原理是利用互溶液体混合物相对挥发度的不同,实现各组分分离的单元操作,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻工、食品、冶金等部门。

1.2 流程、设备及操作条件的确定流程可由以下5个方面来确定。

(一)加料方式加料分两种方式:泵加料和高位槽加料。

高位槽加料通过控制液位高度,可以得到稳定流量,但要求搭建塔台,增加基础建设费用;泵加料属于强制进料方式,本次加料可选泵加料,泵和自动调节装置配合控制进料。

(二)加料状态进料方式一般有冷液进料,泡点进料,气液混合物进料,露点进料,加热蒸汽进料五种。

泡点进料对塔操作方便,不受季节温度影响。

由于泡点进料时塔的制造比较方便,而其他进料方式对设备的要求高,设计起来难度相对加大,所以采用泡点进料。

(三)冷凝方式选全凝器,塔顶出来的气体温度不高。

冷凝后回流液和产品温度不高,无需再次冷凝,且本次分离是为了分离乙醇和水,制造设备较为简单,为节省资金,选全凝器。

(四)回流方式宜采用重力回流,对于小型塔,冷凝液由重力作用回流如塔。

优点:回流冷凝器无需支撑结构;缺点:回流控制较难安装,但强制回流需用泵,安装费用、点耗费用大,故不用强制回流,塔顶上升蒸汽采用冷凝回流入塔内。

(五)加热方式根据实际精馏的费用,最适回流比应是最小回流比的1.5倍。

操作回流比:R=1.5Rmin=1.578 2.4理论塔板数的计算 精馏段操作线方程为:y n+1=1+R R x n +1+R xD =0.612x n +0.322 提馏段操作线方程为:y n+1=DR F RD x n )1()(++-D R D F x w )1()(+-(因q=1)故y n+1=12.384xn-1.138根据常压下得乙醇-水的X-Y 图,又因为泡点进料,所以q=1,即q 为一直线。

在平衡线与操作线之间画阶梯,可得理论塔板数N 1=19;在平衡线与提馏段之间画阶梯,可得理论塔板数N 2=1,故总理论塔板数N T =21(包括再沸器)。

2.5塔的各项参数(1)温度:利用常压下乙醇-水气液平衡组成(摩尔)与温度的关系可求得t F ,t D ,t W t F :)(100)(100112121x x T t x x T T F F --=--→t F =84.13℃tD :)(100)(100334343x x T t x x T T D D --=--→t D =78.26℃tW:)(100)(100556565x x T tw x x T T w --=--→t w =76.32℃得:全塔平均温度()57.79332.7626.7813.84=÷++=m t ℃精馏段平均温度:=+=21DF t t t 81.20℃ 提馏段平均温度:=+=22WF t t t 80.23℃ (2)密度: 已知:混合液密度:BBA A L p a p a p +=1(a 为质量分数,M 为平均相对分子质量) 混合气密度:oL Tp MTop p 4.22=塔顶温度:t D =78.26℃气相组成y D :)(100)(100333434y y T t y y T T D D --=--→y D =84.66%进料温度:t F =84.13℃ 气相组成yF :)(100)(100112121F Fy y t T y y T T --=--→y F =49.16%塔底温度:t w =76.32℃ 气相组成yW :)(100)(100556565w wy y t T y y T T --=--→y W =89.46%精馏段:液相组成x 1:x 1=2FD x x +=0.477 气相组成y 1:y 1=2FD y y +=0.6691所以ML1=46x 1+18(1-x 1)=31.36kg/kmolM V1=46y 1+18(1-y 1)=36.73kg/kmol 提馏段:液相组成x 2:x 2=2FW x x +=0.112 气相组成y 2: y 2=2Fw y y +=0.6931所以ML2=46x 2+18(1-x 2)=21.14kg/kmol MV2=46y 2+18(1-y 2)=37.41kg/kmol由不同温度下乙醇和水的密度(单位kg/m 3)121t =81.20℃735-8020.8173573080851乙ρ-=--→ρ乙1=733.8kg/m 38.971-8020.818.9716.96880851水ρ-=--→ρ水1=971.03kg/m 32t =80.23℃735-8023.8073573080852乙ρ-=--→ρ乙2=734.77kg/m 38.971-8023.808.9716.96880852水ρ-=--→ρ水2=971.65kg/m 3在精馏段,1t =81.20℃ 液相密度:[]03.97169977.018.733)477.01(1846477.0/46477.011-+-⨯+⨯⨯=L ρ→ρL1=791.88kg/m 3 气相密度:)20.8115.273(4.2215.27373.361+⨯⨯=V ρ=1.264kg/m 3在提馏段,2t =80.23℃ 液相密度:[]65.97124375.0177.734)112.01(1846112.0/46112.012-+-⨯+⨯⨯=L ρ→ρL2=900.85kg/m 3 气相密度:)23.8015.273(4.2215.27341.372+⨯⨯=V ρ=1.291kg/m 3(3)混合液体表面张力:二元有机物水溶液表面张力可用下列各式计算:1t 温度/℃ 70 80 90 100 乙醇表面张力/10-3N/m 2 18 17.15 16.2 15.2 水表面张力10-3N/m 264.362.660.758.8===03.97118w w p m Vm 18.537cm 3/mol ===8.73346o o p m Vo 62.687cm 3/mol 乙醇表面张力:乙醇σ--=--2.1615.172.1620.81908090→σ乙醇=17.036(10-3N/m 2)水的表面张力:水σ--=--7.6020.81906.627.608090→σ水=62.372(10-3N/m 2)()[])(21)()(2o o w w o o w o o o w w o o w w o w V x V x V x V x V x V x V x V x +∧-=+=∧ϕϕ==0.07938 x o =0.477 xw=1-0.477=0.523 B=lg (ow ϕϕ2∧)=lg0.07938=-1.1003 Q=⎥⎦⎤⎢⎣⎡∧-∧⎪⎭⎫⎝⎛⨯3/23/2441.0w w o o V q V T q σσ =)3/2537.18372.6223/2687.62036.17(15.27320.812441.0∧⨯-∧⨯+⨯=-0.7528A=B+Q=-1.1003+(-0.7528)=-1.8531 A=lg )2(sosw ϕϕ∧ φsw+φso=1 则φsw=0.1116 φso=0.8884σm ¼=φsw σ¼w +φso σo ¼=0.1116×62.372¼+0.8884×17.036¼=2.1185 则σm=20.1425(2)提馏段2t =80.23℃==''='65.97118w w p m m V 18.525cm 3/mol ==''='77.73446o o p m o V 62.6cm 3/mol 乙醇的表面张力:乙醇σ'--=--2.1615.172.1623.80908090→σ´乙醇=17.128(10-3N/m 2)水的表面张力:水σ'--=--7.6023.80906.627.608090→σ´水=62.556(10-3N/m 2)()[])(21)()(2o o w w o o w o o o w w o o w w o w V x V x V x V x V x V x V x V x ''+''''∧''-=''+''''''='∧'ϕϕ=1.645 B=lg (ow ϕϕ'∧'2)==0.2162 Q=⎥⎦⎤⎢⎣⎡∧''-∧''⎪⎭⎫⎝⎛⨯3/23/2441.0w w o o V q V T q σσ=-0.7561 A ´=B ´+Q ´=0.2162-0.7561=-0.5399 A=lg )2(sosw ϕϕ'∧' φ´sw+φ´so=1φ´sw=0.412 φ´so=0.588σ´m ¼=φsw σ´¼w +φso σ´o ¼=0.412×62.556¼+0.588×17.128¼=2.3549 则σ´m=30.7532(4)混合物的粘度 tm=79.57℃查化工原理课本上册书附录十得:水的黏度μ=0.3584mpa.s ,乙醇的黏度μ=0.395mpa.s所以()=⨯-+⨯=3584.0129.01395.0129.0f μ0.3631 全塔液体平均粘度()=÷++=33631.0395.03584.0m μ0.3722 (5)相对挥发度精馏段挥发度:x A =0.477 y A =0.6691 x B =0.523 y B =0.3309=⨯⨯==477.03309.0523.06691.0A B B A x y x y α 2.2171 提馏段挥发度:x ´A=0.112 y ´A=0.6931 x ´B=0.888 y ´B=0.3069=⨯⨯=''''='112.03069.0888.06931.0A B B A x y x y α=17.9058 (6)气液相体积流量计算根据x-y 图得:Rmin=1.052 R=1.5Rmin=1.578 精馏段:L=RD=1.578×15.2=23.986kmol/hV=(R+1)D=(1.578+1)×15.2=39.186kmol/h已知:=1L M 31.36kg/kmol,=1V M 36.73kg/kmol,ρL1=791.88kg/m 3,ρV1=1.264kg/m 3 质量流量:L 1=1L M L=31.36×23.986=752.2kg/h V 1=1V M V=36.73×39.186=1439.3kg/h 体积流量:L s1=11L L ρ=88.7912.752=0.9499m 3/h V s1===264.13.143911V V ρ1138.687m 3/h提馏段:q=1=⨯+=+='3.4611986.23qF L L 485.286kmol/h()=-+='F q V V 139.186kmol/h已知:2L M =21.14kg/kmol,2V M =37.41kg/kmol,ρL2=900.85kg/m 3,ρV2=1.291kg/m 3 质量流量:L 2=2L M L ´=21.14×485.286=10258.946kg/h V 2=2V M V ´=37.41×39.186=1465.948kg/h 体积流量:L s2===85.900946.1025822L L ρ11.388m 3/hVs 2===291.1948.146522V V ρ1135.514m 3/h2.6塔径、板间距的确定 塔径初步设计:(1)精馏段:u=安全系数×max u ,安全系数=0.6-0.8)20(,20max LV V L C C p p p Cu σ=-=0.2横坐标数值:⎪⎭⎫ ⎝⎛⨯=∧⎪⎪⎭⎫ ⎝⎛⨯264.188.791687.11389499.02/11111V L s s p p V L 1/2=0.02088 取板间距H T =0.45m ,板上液层高度h L =0.06m (板间距可自选,板上液层高度常压下一般选0.05-0.06m ),则H T -h L =0.45-0.06=0.39m 查史密期关联图,得C 20=0.073,则)20(20LC C σ=0.2=)201425.20(073.0⨯0.2=0.0731 umax=264.1264.188.7910731.0-=-V V L p p p C=1.8282m/s 取安全系数为0.7,则空塔气速为=⨯==8282.17.0max 7.01u u 1.2797m/s D 1==⨯⨯=2797.114.33600/687.11384411u V s π0.5611mA T =425611.014.342∧⨯=∧D π=0.2471m 2空塔气速:u ´=2471.03600/687.1138=T A Vs =1.2801m/s (2)提馏段:⎪⎭⎫ ⎝⎛⨯=∧⎪⎪⎭⎫ ⎝⎛⨯291.185.900514.1135388.112/12222V L s s p p V L 1/2=0.2649H ´T =0.45m,h ´L =0.06m,H ´T -h ´L =0.39m 查史密期关联图得C 20=0.075)20(20LC C σ''='0.2=0.075×(207532.30)0.2=0.0817 291.1291.185.9000817.0max -⨯='u =2.1566max 27.0u u '==1.5096m/sD 2==⨯⨯=5096.114.33600/514.11354422u V s π0.5159mA ´T =425159.014.342∧⨯=∧D π0.2089m 2空塔气速:u ´2=1.5099m/s 可取塔径D=0.5m 2.7塔板参数计算 1.溢流装置计算因塔径D<2.2m,可选用单溢流弓形降液管,采用凹形受液盘。