防老剂综述分解

防老剂安全生产要点(二篇)

防老剂安全生产要点抗氧剂是延缓高分子材料氧化过程,保证它们能顺利加工并延长其寿命的物质。

橡胶工业中抗氧剂通称为防老剂。

一般分为胺类和酚类两类。

1工艺简述1.1N—苯基—?—萘胺(防老剂丁或D)生产简要过程是:将加热熔化的2—萘酚和苯胺以及由苯胺与盐酸反应生成的苯胺盐酸盐,送入缩合釜,在250℃温度下进行缩合反应。

在反应后的缩合液中加入碳酸钠中和其中的酸。

缩合液中的过量苯胺通过加热蒸馏回收,再经真空脱水、切片、粉碎、包装即为防老剂丁产品。

原料苯胺为可燃液体,2—萘酚和产品防老剂丁为可燃固体。

苯胺为Ⅱ级毒物,其余物料也是有毒物品。

1.2苯乙烯化苯酚(防老剂SP)简要生产过程是:将熔化的苯酚和催化剂硫酸按比例送入芳烷基化釜,开动搅拌装置调节釜温在140—150℃,滴加苯乙烯进行芳烷基化反应制得烷基化液。

此烷基化液经沉淀、过滤即为苯乙烯化苯酚产品。

该生产所用原料苯乙烯为二级易燃液体,苯乙烯、苯酚、硫酸均为Ⅲ级毒物。

1.32,2,4一三甲基一12一二氧化喹啉聚合体(防老剂RD)生产简要过程是:将苯胺·甲苯(共沸液)、盐酸按比例投入缩聚釜加温到140℃,在机械搅拌下滴加丙酮,苯胺与丙酮缩聚生成(RD)。

缩聚液经氢氧化钠中和和水洗,再蒸馏、切片、包装即为产品。

原料丙酮为一级易燃液体,苯胺为Ⅱ级毒物,盐酸和甲苯为Ⅲ级毒物,丙酮和氢氧化钠为Ⅳ级毒物。

2重点部位2.1防老剂(丁)缩合釜缩合釜系由明火直接加热到250℃进行缩合反应,苯胺、?—萘酚等可燃有毒物料在此高温下只要泄漏即可着火。

2.2防老剂(SP)芳烷基化釜苯乙烯是在沸点146℃条件下参加反应的,釜上部可形成苯乙烯蒸气,烷基化釜的操作严密性很重要,稍有泄漏就易形成苯乙烯的爆炸性混合物(爆炸下限1.1%)。

因该操作为常压,稍有不慎将造成憋压泄漏。

2.3防老剂(RD)缩聚釜这是操作比较复杂的部位,除了反应物料的危险性外,操作程序失误有发生温度突然猛升,出现冒釜的危险,特别是该釜的每釜生产周期可长达十几小时,操作人员精力容易分散。

橡胶反应性防老剂

橡胶反应性防老剂班级:应化08-1班姓名:骆兰臣学号:06082727橡胶反应性防老剂摘要:介绍了目前反应性防老剂的种类、特点及其与橡胶的反应机理,指出了发展反应性防老荆的意义。

关键词:防老剂;反应性;橡胶;综述正文:以混炼方式添加于橡胶中的通用防老剂在橡胶制品的使用条件下会被抽出而失去保护橡胶大分子的功能,逸出的防老剂又会使环境受到污染。

因此,Klene 等于1973年开发了一系列反应性防老剂,这类防老剂中不仅含有能与橡胶大分子反应的活性基团,又兼有抑制橡胶老化功能的基团。

这类防老剂在硫化过程中与橡胶发生化学反应,以化学键键合在橡胶大分子网络中,具有非迁移、不挥发及不抽出的优点,从而延长了橡胶制品的使用寿命旧一。

反应性防老剂按参与橡胶大分子反应的基团可分为亚硝基类、烯丙基类、马来酰亚胺基类和甲基丙烯酰胺基类等。

1亚硝基类该类防老剂以亚硝基二苯胺(NDPA)和N,N一二乙基对亚硝基苯胺为代表,其结构属于橡胶网络键合型防老剂。

亚硝基与不饱和橡胶(以异戊二烯单元为例)的反应机理如下:在不饱和橡胶的混炼和硫化过程中,防老剂在热的作用下与橡胶化学结合,成为橡胶网络结构的一部分,因而不会被水或有机溶剂抽出,也不会因高温挥发而损失。

橡胶与NDPA反应后,硫化胶在经水或有机溶剂抽提前其耐老化性能与一般防老剂相似,抽提后其老化性能下降幅度不大,而一般防老剂在抽提后防护效能大大降低。

使用NDPA对胶料的混炼和硫化没有不利影响,可用于轮胎胎面、工业制品(如下水道密封圈)、乳胶制品和必须用水或溶剂冲刷的橡胶制品等领域。

2 烯丙基类含有烯丙基的防老剂在硫化过程中,由引发剂(主要为有机过氧化物)作用使橡胶分子生成自由基,与烯丙基的双键作用而连接在橡胶大分子网络中。

烯丙基类防老剂有如下几种:2,4,6一三烯丙基酚Yamamoto等发现加入2,4,6一三烯丙基酚的硫化胶比加入非反应性防老剂(如2,6-二丙基-p-甲酚)硫化胶的抗老化性能优异得多。

3分钟读懂防老剂,TMQ、6PPD、IPPD产量领先

3分钟读懂防老剂,TMQ、6PPD、IPPD产量领先【3分钟读懂防老剂,全文1900字】橡胶及其制品在长期贮存和使用过程中,由于受到热、氧、臭氧、变价金属离子、机械应力、光、高能射线的作用,以及其它化学物质和霉菌等的侵蚀,会逐渐发粘、变硬发脆或龟裂。

这种物理机械性能随时间而下降、弹性降低的现象叫做老化。

随着老化过程的进行和发展,橡胶及其制品性能会逐渐降低以致完全丧失使用价值。

为此,需在橡胶及其制品中加入某些化学物质来提高它对上述各种破坏作用的抵抗能力,延缓或抑制老化过程,从而延长橡胶及其制品的贮存期和使用寿命,这类物质叫做防老剂。

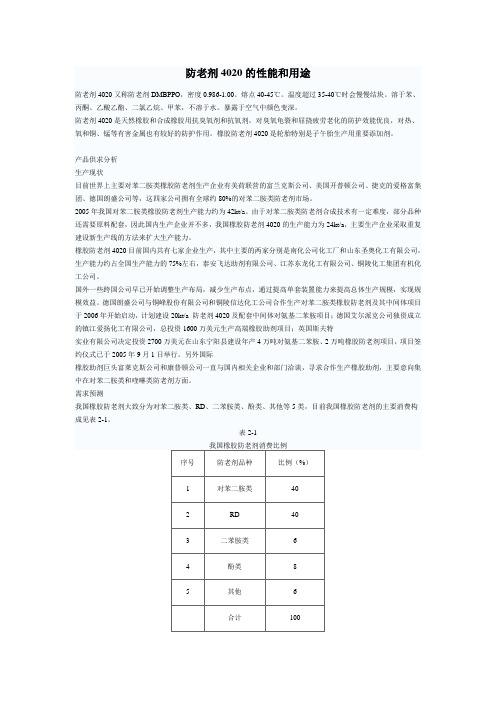

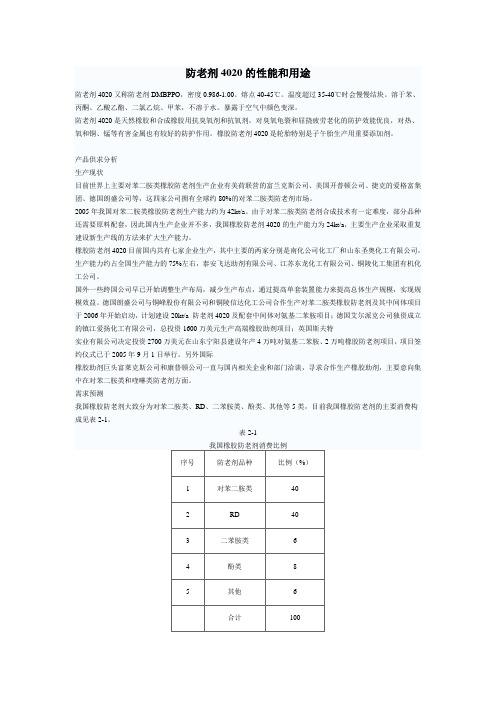

1.防老剂产量最大的3个产品防老剂类产品2016年产量达到37.5万吨,占橡胶助剂总产量的34%,排在所有橡胶助剂品类中较前。

而防老剂所有产品中又以防老剂TMQ、6PPD、IPPD产量为大,其中防老剂 TMQ 、6PPD、IPPD 占防老剂产品的80%,是防老剂的主流品种。

◆防老剂TMQ(RD)是对热和氧引起的老化防护效果较好的一类通用型防老剂,应用于各种轮胎、胶管、胶带、胶鞋、胶布制品及乳胶制品,适用于生产全钢、半钢子午线轮胎,系全球防老剂中产量和用量大的品种之一。

防老剂TMQ 与对苯二胺类防老剂6PPD、防护蜡配合使用,形成优势互补,构成了橡胶制品的典型防护体系,是子午线轮胎加工过程中主要的抗氧化配方。

能抑制条件较苛刻的氧化,热老化及天候老化作用,但对屈挠龟裂防护效果较差。

防老剂 TMQ 的主要成分是 2,2,4-三甲基-1,2-二氢化喹啉的聚合体,其中二聚体含量对抗氧化性能的影响较多。

◆防老剂6PPD(4020)天然橡胶、顺丁橡胶、异戊橡胶、丁苯橡胶、丁腈橡胶、氯丁橡胶用的抗臭氧剂和抗氧剂,对疲劳和臭氧龟裂防护性能优良,效力介于4010和4010NA之间,如与蜡并用,增加静态防护效能,对热、氧、铜、锰亦具有较好的防护作用。

温度超过35~40℃会慢慢结团。

用量超过2.5份时,对胶料微有软化作用,低于2.5份硫化胶机械性能无影响,高于2.5份,拉伸强度和定伸力下降。

rd防老剂成分

rd防老剂成分RD防老剂成分是一种常见的化学物质,主要用于防止材料老化和退化。

它由多种化学成分组成,具有防止氧化、抗紫外线、抗剪切和抗磨损等功能,广泛应用于塑料、橡胶、纤维等材料的生产和加工过程中。

RD防老剂中的主要成分是抗氧化剂。

抗氧化剂可以防止材料在长时间暴露于空气中氧化,从而减缓材料的老化过程。

这些抗氧化剂可以中和自由基,减少氧化反应的发生,延长材料的使用寿命。

常见的抗氧化剂有BHT、BHA、TPP等。

RD防老剂中还含有紫外线吸收剂。

紫外线是造成材料老化的主要原因之一,因此添加紫外线吸收剂可以有效地防止材料受到紫外线的破坏。

这些紫外线吸收剂可以吸收紫外线的能量,将其转化为热能释放出去,从而保护材料不受紫外线损伤。

常见的紫外线吸收剂有Benzophenone、Benzotriazole等。

RD防老剂还含有剪切稳定剂。

在材料的生产和加工过程中,会受到剪切力的作用,容易导致材料发生断裂和老化。

为了防止这种情况的发生,RD防老剂中添加了剪切稳定剂,可以增加材料的强度和韧性,提高其抗剪切能力。

常见的剪切稳定剂有硫化锌、有机锡等。

RD防老剂还含有磨损抑制剂。

材料在长时间使用过程中,会因摩擦而导致磨损和老化。

为了减少这种磨损,RD防老剂中添加了磨损抑制剂,可以减少材料间的摩擦力,延缓材料的磨损过程。

常见的磨损抑制剂有聚四氟乙烯、二硫化钼等。

RD防老剂成分复杂多样,主要包括抗氧化剂、紫外线吸收剂、剪切稳定剂和磨损抑制剂。

这些成分能够有效地防止材料的老化和退化,延长材料的使用寿命。

在材料生产和加工过程中,合理使用RD防老剂,能够提高产品的质量和耐久性,满足人们对材料性能的要求。

防老剂4020的性能和用途

防老剂4020又称防老剂DMBPPO,密度0.986-1.00。熔点40-45℃。温度超过35-40℃时会慢慢结块。溶于苯、丙酮、乙酸乙酯、二氯乙烷、甲苯,不溶于水。暴露于空气中颜色变深。

防老剂4020是天然橡胶和合成橡胶用抗臭氧剂和抗氧剂,对臭氧龟裂和屈挠疲劳老化的防护效能优良,对热、氧和铜、锰等有害金属也有较好的防护作用。橡胶防老剂4020是轮胎特别是子午胎生产用重要添加剂。

2005年8月份以后,由于原材料的价格浮动,以及国际市场供应量缩减,国内市场防老剂4020价格涨至3万元/吨。

生产技术进展

防老剂4020传统生产工艺,分别是由4一氨基二苯胺与甲基异丁基酮、4一氨基二苯胺与丙酮在铜催化剂存在下,在一定压力下进行缩合加氢反应得到。目前国内防老剂4020全部采用铜催化剂,虽然铜系催化剂价格便宜,不易中毒,连续生产也便于操作,但是反应转化率低,产品质量稍差,此外在生产过程中会有极少量的铜系催化剂粉碎而带入产品,对轮胎质量产生影响。

该法生产产品质量为外观黑褐色颗粒,凝固点≥44℃,加热减量≤0.5%,灰份≤0.3%,目前国内市场占有率达到60%~70%,并已出口参与国际市场竞争。

2、三步法

三步法反应合成防老剂4020:

(1)对氨基苯酚与甲基异丁基酮反应,生成对-1,3-二甲基亚丁基氨基苯酚;

(2)将第一步反应产物与甲酸反应,生成N-(1,3-二甲基丁基)对氨基苯酚;

四、仪表防护

选型应满足工艺介质所需的防腐、防爆要求。在环境温度下易冻或粘度大于允许范围的工艺介质,其仪表测量管线及变送器测量应采取相应的绝热和蒸汽伴热保温措施。DCS及有特殊要求仪表的接地应符合要求。

五、仪表动力供应

电源:交流220v,由UPS提供。

防老剂4020的性能和用途

1、连续一步法

连续一步法是以4-氨基二苯胺和甲基异丁基酮及氢气为原料,在固定床反应器中,连续催化烃化、加氢,一步合成防老剂4020。该技术工艺流程短、自控程度高,总收率高达96.5%,解决了釜式法生产存在的成本高、劳动强度大,“三废”污染严重、安全作业条件差,设备效率低等问题。

四、仪表防护

选型应满足工艺介质所需的防腐、防爆要求。在环境温度下易冻或粘度大于允许范围的工艺介质,其仪表测量管线及变送器测量应采取相应的绝热和蒸汽伴热保温措施。DCS及有特殊要求仪表的接地应符合要求。

五、仪表动力供应

电源:交流220v,由UPS提供。

直流24v,由DCS提供。

仪表空气:油份含量小于8ppm,含尘粒不应大于3um,含尘量小于1mg/m3,压力0.7Mpa,露点-40℃。

该法生产产品质量为外观黑褐色颗粒,凝固点≥44℃,加热减量≤0.5%,灰份≤0.3%,目前国内市场占有率达到60%~70%,并已出口参与国际市场竞争。

2、三步法

三步法反应合成防老剂4020:

(1)对氨基苯酚与甲基异丁基酮反应,生成对-1,3-二甲基亚丁基氨基苯酚;

(2)将第一步反应产物与甲酸反应,生成N-(1,3-二甲基丁基)对氨基苯酚;

2、为了在保证产品质量的前提下更好地利用资金、节约投资、尽快组织投产,如果国产设备具有与进口设备的同样功能,则优先选择国产设备。

3、合理安排生产线各台设备的能力匹配、工艺流程和物流,需要就设备选择及设备布置工作对比论证。

第三节自动控制

本装置采用先进的集散控制系统(DCS)实现对整个生产过程重要参数的集中检测控制,安全连锁采用先进的紧急停车系统(ESD)实现整套装置安全运行,以确保操作人员的人身安全。

防老剂的分类

扬州庆凯高新材料厂防老剂的分类

防老剂的分类如下。

一,芳香胺类防老剂,又称为橡胶防老剂,是生产数量最多的一类,主要用在橡胶制品中,这类防老剂价格低廉,抗氧效果显著,但由于使制品变色,限制了它们在浅色和白色制品方面的应用。

重要的芳香胺类防老剂有:二苯胺、对苯二胺和二氢喹啉等化合物及其衍生物或聚合物,可用在天然橡胶、丁苯橡胶、氯丁橡胶和异戊橡胶等制品中。

二,受阻酚类防老剂。

受阻酚类防老剂是一些具有空间阻碍的酚类化合物,它们的抗热氧化效果显著,不会污染制品,发展很快。

三,辅助防老剂。

如:硫代二丙酸双酯,常与受阻酚类抗氧剂并用,效果显著,主要产品有:双十二碳醇酯、双十四碳醇酯和双十八碳醇酯。

亚磷酸酯也是辅助防老剂,主要产品有:三辛酯、三癸酯、三(十二碳醇)酯和三(十六碳醇)酯等。

橡胶防老剂RD的作用机理

橡胶防老剂RD的作用机理在橡胶工业中,研究者早就发现2,2,4 三甲基1,2 二氢化喹啉(以下简称单体)具有防止橡胶老化的作用,却无法使用。

因为它具有较高的挥发性,对浅色橡胶制品及与其接触的物质具有较强的污染性。

上世纪30年代,人们发现单体经聚合后其防老化效果大为增强,从而为以后的广泛使用奠定了基础。

近十几年来,随着国内子午线轮胎生产线的大批上马,对防老剂RD的使用量快速增加,从而引发一轮防老剂RD的生产热潮。

表面看来,防老剂RD的生产工艺并不复杂,仅由普通原料聚合而成,但产品组分中包含有聚合度不同的各种聚合物,各种聚合物的含量、比例则影响着产品的使用性能,从而构成了该产品的特殊性、复杂性。

因而从防老剂RD诞生之日起至今不断有新的技术对之改进,或优化性能,或提高收率,或改进工艺,不一而足。

由于防老剂RD是多种聚合物的混合物,其中哪些是有效成分,如何最大限度地生成有效成分就成了人们的最关心的问题,这些都涉及到反应机理及杂质形成的问题,因而不断有人对此进行研究探索。

本文仅就反应机理及杂质形成作一综述及推断,以供有关方面参考。

1 防老剂RD合成的反应机理及杂质的形成1.1 反应机理目前普遍认为防老剂RD的合成过程包括两大阶段:首先是苯胺与丙酮缩合生成单体2,2,4 三甲基1,2 二氢化喹啉的过程;其次是单体在酸催化下进行聚合的过程。

从单体制备过程中生成的带一个苯胺取代基的单体的结构看,其中的苯胺分子也有可能继续与丙酮缩合生成另一个单体,从而形成二聚体。

通常,缩合反应速度较慢,而聚合反应速度较快,所以得到的产物是一种混合物而不是纯粹的单体。

关于单体的形成过程,沈章平等人曾介绍过两种可能的机理模型:一种是丙酮、苯胺首先直接缩合形成席夫碱,然后再进一步缩合成环;另一种是两分子丙酮首先缩合形成异亚丙基丙酮,然后异亚丙基丙酮再与苯胺缩合成环。

前苏联有机化工研究所提出了芳胺与α 烯基烷基醚缩合合成喹啉类化合物时经过席夫碱成环的反应机理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录防老剂 (2)一、胺类防老剂 (2)(一)二芳基仲胺类防老剂 (2)(二)酮胺类防老剂 (3)(三)对苯二胺类防老剂 (3)(四)醛胺类防老剂 (5)二、受阻酚类防老剂 (8)(一)烃化单核酚 (8)(二)烃化双核酚 (9)(三)烃化多核酚 (10)三、杂环类防老剂(含硫类型) (13)四、亚磷酸酯类防老剂 (13)五、其它类防老剂 (14)一长效型防老剂 (14)二镍盐类(含硫类型) (15)三蜡类 (15)六、新开发的防老剂 (15)七、总结 (16)防老剂橡胶的老化过程属自由基链反应,它不仅使橡胶分子链断裂(橡胶软化),也能引起链交联(橡胶硬化)。

故防老剂按作用机理分类又分为自由基抑制剂和过氧化物分解剂。

防老剂按化学结构可分为五种:胺类、酚类、杂环类、亚磷酸酯类及其它类;还有一种是物理防老剂,如橡胶防护蜡、微晶蜡等,它们的加入能在橡胶表面形成一层保护膜,隔绝氧和臭氧的侵蚀。

高效、多能、不污染、低毒、价格低廉是防老剂发展的主要方向。

一、胺类防老剂仲芳胺类抗氧剂具有,能够提供H原子,使活性自由基终止。

Ar2H—H+RO2· → ROOH+Ar2N·生成的自由基Ar2N·兼具捕获活性自由基的能力,也可以终止第二个动力学链。

Ar2N·+ROO·→Ar2NOOR叔胺类化合物,虽然不含—NH反应官能团,但当它和自由基如(RO2·)相遇时由于电子的转移而使自由基终止,因此也具有抗氧性。

(一)二芳基仲胺类防老剂二芳基仲胺类防老剂有苯基萘胺和取代二苯胺类。

1.苯基萘胺类防老剂具有良好的抗热、抗氧、抗屈挠老化的性能,曾经是橡胶防老剂最基本的品种,后因毒性方面的争议,使用量逐年减少。

萘胺类防老剂代表品种是:防老剂D防老剂A现以防老剂D为例说明萘胺类防老剂的合成方法。

++2-萘酚以间接蒸汽加热熔化后,压入80KPa的反应器中。

以苯胺盐酸盐作催化剂,其用量为2-萘酚质量的0.062%。

2-萘酚与苯胺的分子比为1:1.07,反应温度250~260℃。

待萘酚含量小于0.5%后,将物料排入沉降分离器,并在分离器内以碳酸钠中和。

将油层蒸馏,分出苯胺。

得到的产品进行干燥、切片、磨粉、包装。

防老剂D是一种通用的橡胶防老剂。

对氧、热、屈挠有防护效能,对天候老化也有一定的防护能力。

污染性大,因而不适宜于浅色制品。

主要用于轮胎、胶管、胶带、胶辊、电线、鞋类等,用量0.2~2质量份。

防老剂A性能与防老剂D类似,主要用于天然胶、丁苯胶、氯丁胶等。

2.取代二苯胺类化合物具有较好的抗屈挠性,但易于挥发,对位引入烷基后挥发性下降,并且抗屈挠作用显著提高。

代表性防老剂有:防老剂OD、防老剂405、防老剂DFL、防老剂DNPA等。

取代二苯胺类防老剂一般由二苯胺与烯烃的对位烷基化反应合成。

(二)酮胺类防老剂酮胺类防老剂是指酮与苯胺、对位取代的苯胺或者与二芳基仲胺的缩合产物。

酮胺类也是极为重要的防老剂类别,代表性的品种有防老剂RD、防老剂AW、防老剂BLE、防老剂DD等。

现以防老剂AW为例介绍酮胺类防老剂的合成。

++丙酮与对氨基苯乙醚按2:1的摩尔比配料,在苯磺酸催化剂存在下,155~165℃进行缩合反应。

反应生产的水与未反应的丙酮进入丙酮蒸发器回收丙酮。

反应完毕蒸馏收集169~180℃(96~98.5kPa)馏分得到防老剂AW。

酮胺类防老剂对热、氧、疲劳有显著的防护效果,可用于天然胶及合成橡胶,部分品种也可用于塑料。

除防老剂RD和防老剂124外,还具有良好的抗屈挠龟裂性。

防老剂AW具有一定的抗臭氧龟裂性,可降低裂纹的生长速度,与对苯二胺防老剂并用呈现协同效应。

(三)对苯二胺类防老剂对苯二胺类防老剂是指以对苯二胺为母体的一类防老剂。

根据对苯二胺母核上相连基团的不同,可将对苯二胺类防老剂分为:二烷基对苯二胺类—如防老剂288、防老剂4030、防老剂U-5;二芳基对苯二胺类—如防老剂H、防老剂DNP、防老剂PPD-A、防老剂PPD-B;烷基芳基对苯二胺类—如防老剂4010、防老剂4010NA、防老剂4020、防老剂4040。

对苯二胺衍生物的防护作用很广,对热、氧、臭氧、机械疲劳、有害金属均有很好的防护作用。

正因为如此,对苯二胺类以成长为防老剂家族中最重要的一类。

以下从代表性的防老剂着手,介绍对苯二胺类防老剂的合成及其应用性能。

防老剂288系二烷基对苯二胺的代表产品。

其合成反应如下:对苯二胺与2-辛醇在骨架镍作催化剂的条件下,于180℃下进行缩合反应。

反应完毕,过滤去除催化剂,然后减压蒸馏得到防老剂288.对苯二胺母体上的烷基还可能通过2-辛酮引入。

对苯二胺与2-辛酮在亚铬酸铜作催化剂的条件下,于165~175℃加氢烷基化反应可以得到防老剂288。

此反应在加压下进行,氢压为690kPa。

防老剂4030通常也是由相应的酮和对苯二胺的加氢烷基化制得的。

防老剂288对臭氧和光-臭氧龟裂以及热老化有优良的防护作用,特别在静态下有优良的防护作用,适用于天然橡胶和合成橡胶。

与4010NA、4020并用,能改善动态条件下的防护性能。

该产品据有喷霜性和污染性,并有促进硫化的作用。

防老剂4030主要用作天然橡胶和通用合成橡胶的抗臭氧剂。

可防止静态条件下的龟裂,但在动态条件下效果较小。

总的防老效果不及4010NA、4020、4040,与4010NA、4020配用可改善性能。

防老剂4030对热老化和屈挠龟裂也有防护作用,抗化学腐蚀性极佳。

最大缺陷是变色严重和污染性大,有迁移性和迁移污染。

2.二芳基对苯二胺类防老剂H系此类的代表性产品。

通常以对苯二酚和苯胺为原料合成。

将对苯二酚与苯胺在磷酸三乙酯催化下,于280~300℃和686kPa压力下反应。

反应完毕进行真空蒸馏,先在低真空下蒸掉过量苯胺,然后再在高真空下蒸出中间物。

将蒸完中间物的物料切片、粉碎、包装得到产品。

防老剂H也可由苯胺和对羟基苯胺作原料合成。

防老剂H具有优良的抗屈挠龟裂性,对热、氧、臭氧和光的防护作用,特别是对铜、锰等有害金属的防护作用甚佳。

缺点是受光变成黑褐色,污染严重,仅适用于深色制品。

防老剂4010NA是此类中最具代表性的产品。

此类防老剂通常由对氨基二苯胺与相应结构的酮进行还原烃化反应制得。

防老剂4010NA合成方法如下:对氨基二苯胺与丙酮在铜-铬催化剂存在下,于160~165℃、氢气压力5.39~5.88MPa条件下反应。

反应结束后趁热滤去催化剂,经冷却结晶、过滤、干燥、包装得到成品。

与此类似4010可由对氨基二苯胺和环己酮加氢缩合制的,防老剂4020由对氨基二苯胺和甲基异丁基酮加氢缩合制得。

防老剂4010NA为对苯二胺系列中抗臭氧效能最佳的产品。

但它能被水从橡胶制品中抽提出来,所以不适用于与水接触的制品。

(四)醛胺类防老剂醛胺类防老剂是脂肪醛与伯芳胺的反应产物,是防老剂中最老的类别。

代表品种防老剂AH和AP,前者是1-萘胺与3-羟基丁醛按1:1(摩尔比)缩合的产物,后者是1-萘胺与3-羟基丁醛按1:2(摩尔比)缩合的产物。

以AP为例介绍醛胺类防老剂的合成方法:在氢氧化钠存在下,乙醛于0~20℃缩合,得到3-羟基丁醛。

3-羟基丁醛与1-萘胺以1:1的分子比,在甲酸作催化剂、酒精做溶剂的条件下缩合反应。

反应完毕,分离出下层粘稠状物,经脱除溶剂、粉碎、重结晶、过滤、洗涤、干燥等工序,得到成品防老剂AP。

二、受阻酚类防老剂受阻酚抗氧剂含有—OH官能团,比较容易供出H原子,使活性自由基终止,同时本身生成较稳定的自由基,从而终止链的传递。

ArOH+RO2· → ROOH+ArO·此过程生成的芳基自由基比较稳定,它兼具捕获活性自由基的能力,因此还可以终止第二个动力学链。

Ar2O·+ROO·→ROOAr2O大量研究认为,酚类抗氧剂的抗氧效能与其本身的分子结构有密切关系。

例如,抗氧效能与酚羟基邻近位置烷基的多少和结构有很大关系。

一般随着羟基邻位、对位烷基的的增多以及取代基支链增多,抗氧效能增大。

在羟基邻位引入斥电子基团如甲基、异丙基等,则抗氧效力显著增大,而引入吸电子基团如醛基、羧基等,则抗氧效能降低。

这种由于加大位阻而产生的效能就是所谓的“位阻效应”。

支链烷基的取代基的引入,一方面使烷基酚能给出氢原子,同时生成的酚氧自由基也由于结构上的超共轭效应而稳定化,成为稳定的自由基。

实际使用的受阻酚中,位阻选择比较适中。

常见的几种抗氧剂的抗氧能力有如下关系:>>≈>>由于它具有胺类防老剂所不具备的不变色、不污染的特点,因而在塑料制品中广泛使用。

传统的受阻酚多是酚羟基邻位具有两个叔丁基的化合物,习惯上成为对称性受阻酚。

近年来,非对称性受阻酚或半受阻酚开始出现,羟基邻位具有一个叔丁基和一个甲基的受阻酚化合物。

新结构的受阻酚表现出更加优异的性能。

(一)烃化单核酚单酚类抗氧剂分子内部只有一个受阻酚单元,具有极佳的不变色、不污染性,但没有抗臭氧性能,同时,因分子量小,挥发和抽出损失比较大,因此抗老化能力弱,仅适用于使用要求不苛刻的领域。

工业上使用的代表性的单酚抗氧剂有BHT(264)、抗氧剂1076、抗氧剂SP,除此之外还有抗氧剂246、抗氧剂BBHT、抗氧剂54、抗氧剂703、抗氧剂BHA等。

受阻酚结构中的烷基,一般是通过酚的邻位烷基化反应引入的。

烷基化剂多为烯烃,也可以是醇。

BHT 是由对甲酚与异丁烯的烷基化制得的。

抗氧剂SP是由苯酚与苯乙烯的烷基化制得的抗氧剂1076是由苯酚先与异丁烯进行烷基化,进而与丙烯酸甲酯进行加成反应,然后与硬脂酸进行酯交换制得的。

HBT(264)合成方法为:叔丁醇汽化后,在氧化铝催化剂存在下,于(380±10℃)下进行脱水反应生成异丁烯。

异丁烯经冷却干燥后,在硫酸存在下与对甲酚反应,反应温度65℃。

反应完毕,用60℃热水洗涤,洗除硫酸,再加碳酸钠中和,用70~80℃热水洗至中性,然后经结晶、过滤、干燥得到BHT。

抗氧剂BHT又称抗氧剂264,是常用的橡胶防老剂,对热、氧老化具有一定的作用,也能抑制铜害。

单独使用无抗臭氧能力,但与抗臭氧剂及蜡并用可防护天候对硫化胶的损害。

(二)烃化双核酚双份抗氧剂是指亚烷基或硫键直接连接两个受阻酚单元的酚类抗氧剂。

双酚的挥发和抽出损失比较小,热稳定性高,因而防老化效果较好,许多品种相当或略高于二芳基仲胺类防老剂。

代表性的双酚有抗氧剂2246、抗氧剂2246-S、抗氧剂300、抗氧剂BBM。

以亚烷基相连的双酚通常由相应的酚与醛缩合,比如抗氧剂2246是相应的酚与甲醛缩合。

抗氧剂2246合成方法如下:将2,4-酚和甲醛加入硫酸介质中,于90~95℃进行缩合反应。

反应完毕,经中和、过滤、水洗、干燥等工序得抗氧剂2246.以硫键相联的双酚(含硫受阻酚)通常是由相应的酚与SCl2缩合制得。