钣金螺纹底孔大小标准-

钣金检验通用标准

(包括封面,共 16 页)1.0目的为保证我司钣金件产品的质量,又减少图纸对通用要求的描述,特制订本通用检验标准。

2.0范围本标准适用于我司标准以及非标准的钣金产品,本标准侧重范围,规定了钣金件在质量形成过程中各个工序的检验标准,主要从外观、尺寸控制、力度、组装要求作出规定;对钣金件产品的功能、结构特别性能不作规定,我司主要产品要求须参照相关检验标准,特别产品之特殊要求需另外说明。

3.0职责3.1工程部3.1.1设计时应支持本标准,对特别要求应特别说明。

3.1.2与本标准有关的不符合项之特纳。

3.2销售部3.2.1客户特别要求的收集3.2.2与本标准有关的不符合项之特纳3.3生产部按本标准做货及自检。

3.4品管部按本标准检验。

4.0作业内容4.1剪床开料4.1.1外观保证4.1.1.1剪床开料必须用经IQC检验合格之板材,大料平直度、外表面状态必须符合IQC检验标准。

4.1.1.2未经确认不得采用已生锈之SECC和SPCC板料,以及表面严重划伤之SUS板料。

4.1.1.3对胶沙不锈钢应注意开料之纹向要求,不可在不确定情况下作出纹向任意开料,并严格保护表面,以避免刮伤。

4.1.1.4剪床开料之批锋应小于料厚之3%,手摸应无明显刮手现象。

4.1.2尺寸控制4.1.2.1为保证钣金成形尺寸,减少过程累积误差对工件尺寸的影响,剪床开料尺寸允差按下表检验:4.1.2.2对一开几过多的开料件,如单一方向开料数量超过六件(一般应为偶数),应先将料对开,然后再开成单件,以减少误差累积。

4.1.2.3对长度超过1500-2500之开料切边直线度应小于0.3mm/m,宽度大小端误差小于0.5mm。

4.1.2.4开料件之长短边90。

角度允差±3´。

4.2 CNC冲孔4.2.1外观保证4.2.1.1 CNC冲孔应先检查板材是否有划伤,对经剪床放行而有少许划伤之板料,冲孔时应将划伤面尽量放于批锋面,以减少对外观的影响。

螺纹孔底孔尺寸表

文摘:在钣金冲压件中,根据材料的厚度,采用精冲小孔、变薄翻边、冷冲孔和挤压等工艺方法,形成螺纹底孔。

本文论述了上述螺纹冲压工艺、模具结构及其设计制造工艺。

主题词:冲孔螺纹底孔、冲孔小孔、变薄翻边、冷冲孔与挤压、成形技术。

螺纹连接结构,尤其是紧密螺纹连接结构,是各种机电、家用电器中最重要的零件连接结构形式。

对于钣金冲压件的紧螺纹连接,连接螺纹的长度必须大于材料的厚度,以保证其连接的可靠性,增强其承载能力,从而达到使钣金冲压件可靠、重量轻、强度高的目的,轻巧紧凑的理想结构部件。

在仪器仪表、电子电器、各种家用电器、家用电器、玩具等产品的钣金冲压件中,经常采用M2-M10小螺纹紧固连接结构。

为了提高生产效率,满足批量生产的需要,采用精冲小孔、变薄翻边、冷冲孔和挤压等方法,冲压这些螺纹小底孔不仅可以用冲孔代替钻孔,大大提高了生产效率,同时,可获得尺寸准确、一致性好的底孔,并能使螺纹连接有足够的长度,以保证连接的可靠性和设计要求的承载能力。

因此,采用冲压成形技术加工小螺纹底孔具有质量高、成品率高的效果,也是一项成熟且值得推广的技术。

1螺纹底孔的计算一个合适的螺纹底孔的尺寸不仅取决于螺纹直径,而且与螺距有密切关系。

通常可计算如下:当tL≤1时,取:dZ=d-tL,当tL>1时,取:dZ=d-(1.04~1.06)tL(2),式中tL—螺距,mm dZ—螺纹底孔直径,mm d—螺纹直径,mm表1螺纹底孔直径合理值(mm)螺纹直径d螺距tL底孔直径dz M1 M2 M3 M4 M5 M6 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 0.25 0.4 0.5 0.7 0.8 1 1.25 1.5 1.75 2 2 2.5 2.5 2.5 3 3 3 3.5 0.75 1.6 2.5 3 4 4 5 5 5 6.7 8.5 10.2 11.9 13.9 15.4 17.4 20.9 23.9 26.3 2基本工艺冲孔螺纹底孔的方法用冷冲压的方法冲制钣金冲压件的螺纹底孔的主要工艺方法是:(1)当冲压件的厚度满足螺纹连接的要求长度时,用厚料冲小孔和精冲,冲孔工艺可以解决这个问题。

螺纹孔底孔尺寸表

文摘:在钣金冲压件中,根据材料的厚度,采用精冲小孔、变薄翻边、冷冲孔和挤压等工艺方法,形成螺纹底孔。

本文论述了上述螺纹冲压工艺、模具结构及其设计制造工艺。

主题词:冲孔螺纹底孔、冲孔小孔、变薄翻边、冷冲孔与挤压、成形技术。

螺纹连接结构,特别是紧密螺纹连接结构,是各种机电和家用电器中最重要的部件连接结构。

对于钣金冲压件的螺纹连接,连接螺纹的长度必须大于材料的厚度,以保证连接的可靠性,提高其承载能力,从而达到使钣金冲压件可靠、重量轻、强度高的目的。

轻巧紧凑的理想结构部件。

在仪器仪表、电子电器、各种家用电器、家用电器、玩具等产品的钣金冲压件中,经常采用M2-M10小螺纹紧固结构。

为了提高生产效率,满足批量生产的需要,采用小孔精密冲孔、减薄翻边、冷冲孔、挤压等方法,不仅不需要冲孔,大大提高了生产效率,同时,获得了准确的底孔尺寸和一致性使螺纹连接有足够的长度,以保证连接的可靠性和设计要求的承载能力。

因此,采用冲压成形技术加工小螺纹底孔具有质量高、成品率高的效果,也是一项成熟且值得推广的技术。

1螺纹底孔的计算合适的螺纹底孔尺寸不仅取决于螺纹直径,而且与螺距有密切关系。

通常计算如下:当tL≤1时,取:dZ=d-tL,当tL>1时,取:dZ=d-(1.04~1.06)tL(2),式中tL螺距,mm dZ 螺纹底孔直径,mm d螺纹直径,mm表1螺纹底孔直径合理值(mm)螺纹直径d螺距tL底孔直径dZ M12 M2 M3 M4 M5 M12 M12 M14 M16 M18 M20 M22 m24 M30 0.25 0.40.5 0.7 0.8 1.25 1.5 1.75 2 2.5 2.5 3 3 3.5 0.75 1.6 2 2 2.5 3 3 4 4 5 5 5 5 6.7 8.5 10.2 11.9 13.9 15.4 17.4 20.9 26.3 2冲螺纹的基本过程是冷冲压方法。

主要方法有:冲孔和冲孔。

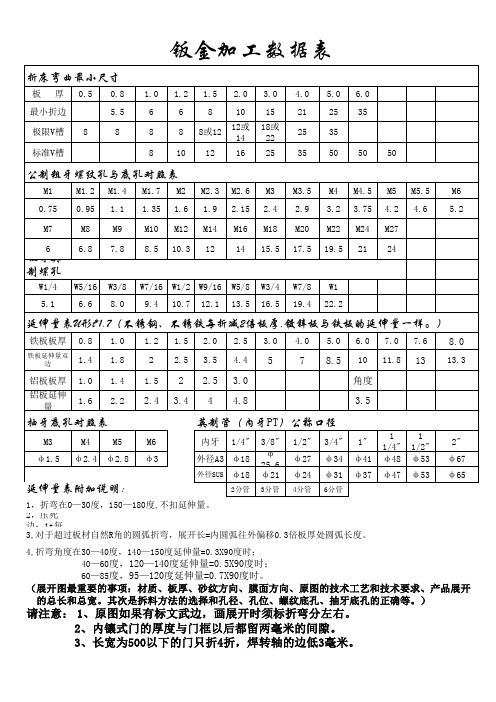

钣金加工数据表(包括开孔尺寸、折弯扣料、公制英制管等)

钣金加工数据表

1,折弯在0—30度,150—180度,不扣延伸量。

2,压死边:1t每折扣0.5,2t每折扣0.8,3t每折扣1.2

3,对于超过板材自然R角的圆弧折弯,展开长=内圆弧往外偏移0.3倍板厚处圆弧长度。

4,折弯角度在30—40度,140—150度延伸量=0.3X90度时;

40—60度,120—140度延伸量=0.5X90度时;

60—85度,95—120度延伸量=0.7X90度时。

(展开图最重要的事项:材质、板厚、砂纹方向、膜面方向、原图的技术工艺和技术要求、产品展开 的总长和总宽。

其次是拆料方法的选择和孔径、孔位、螺纹底孔、抽牙底孔的正确等。

)

请注意:1、原图如果有标文武边,画展开时须标折弯分左右。

2、内镶式门的厚度与门框以后都留两毫米的间隙。

3、长宽为500以下的门只折4折,焊转轴的边低3毫米。

双边。

螺纹底孔标准

螺纹底孔标准

螺纹底孔是机械加工中常见的一种连接方式,其标准化对于保证产品质量、提高生产效率具有重要意义。

螺纹底孔标准主要包括螺纹类型、尺寸、加工工艺等内容,下面将对螺纹底孔标准进行详细介绍。

首先,螺纹底孔的标准主要包括内螺纹和外螺纹两种类型。

内螺纹是指在零件内部加工的螺纹,常用于螺栓孔、接头孔等位置;外螺纹是指在零件外部加工的螺纹,常用于轴承座、轴孔等位置。

根据不同的使用要求和工艺条件,内螺纹和外螺纹的标准也有所不同。

其次,螺纹底孔的尺寸标准是非常重要的。

螺纹的尺寸包括螺距、螺纹直径、螺纹长度等参数。

这些尺寸的标准化可以保证螺纹的互换性,使得不同厂家生产的零部件可以互相替换,降低了生产成本,提高了生产效率。

此外,螺纹底孔的尺寸标准还涉及到螺纹的公差、表面粗糙度等内容,这些都是保证螺纹连接质量的重要因素。

另外,螺纹底孔的加工工艺也是螺纹标准的重要内容之一。

螺纹的加工工艺包括切削加工、滚压加工、挤压加工等多种方法,不同的加工工艺会对螺纹的质量和成本产生重要影响。

因此,在制定螺纹底孔标准时,需要考虑到加工工艺的选择和优化,以确保螺纹的质量和生产效率。

总的来说,螺纹底孔标准是机械加工中不可或缺的一部分,它直接关系到产品的质量和生产效率。

只有严格遵守螺纹底孔标准,才能保证螺纹连接的可靠性和稳定性,降低产品的故障率,提高生产效率,降低生产成本。

因此,我们在实际生产中,务必严格遵守螺纹底孔标准,不断改进工艺,提高产品质量,满足市场需求。

螺钉孔设计规范

规范类别:钣金模设计规范文件名称:螺钉孔设计规范文件编号:4.81页 1 版R01一.目的:推行作业标准化,实现模具设计快速统一。

二.适用范围:钣金模具设计三室。

三.规范内容:1、为规范螺钉孔的设计,对螺钉在Presscad中的Screw.dat-记事本的设置进行规范如下:2、内六角圆柱头螺钉及沉孔螺孔尺寸规范如下表:内六角圆柱头螺钉及沉孔螺孔尺寸螺纹公称直径(d)M3 M4 M5 M6 M8 M10 M12 M16 M18 M20 M24 M30 M36 螺钉直径(ds) 3 4 5 6 8 10 12 16 18 20 24 30 36 螺钉过孔直径(d') 3.5 4.5 5.5 7 9 11 13 18 20 22 26 33 40 螺钉头部直径(dk) 5.5 7 8.5 10 13 16 18 24 27 30 36 45 54 螺钉头沉孔直径(D) 6.5 8 9.5 11 14 17.5 20 26 29 32 39 48 58 螺钉头部厚度(k) 3 4 5 6 8 10 12 16 18 20 24 30 36 最小沉孔深度(H) 5 7 8 9 11 13 15 18 20 22 26 35 40 公制粗牙螺纹2.53.34.25.06.8 8.5 10.3 14 15.5 17.5 21 26.5 32底孔直径(d2)公制粗牙牙距P 0.5 0.7 0.8 1 1.25 1.5 1.75 2 2.5 2.5 3 3.5 4 螺钉最小增加长度G 1 1.5 1.5 2 2 2.5 2.5 2.5 3 3 3 3.5 3.5 备注:①螺钉性能等级采用12.9级,滚花头部;②公制粗牙螺纹底孔直径允许尺寸范围及公差参考JIS B 0209中6H或2级。

③适用于钢制件。

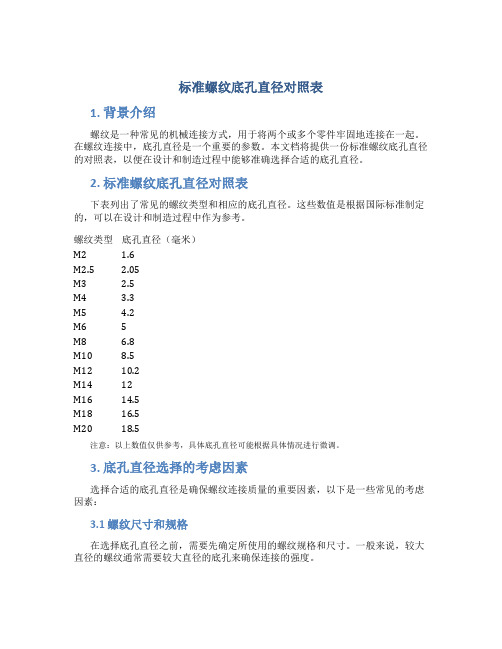

标准螺纹底孔直径对照表

标准螺纹底孔直径对照表1. 背景介绍螺纹是一种常见的机械连接方式,用于将两个或多个零件牢固地连接在一起。

在螺纹连接中,底孔直径是一个重要的参数。

本文档将提供一份标准螺纹底孔直径的对照表,以便在设计和制造过程中能够准确选择合适的底孔直径。

2. 标准螺纹底孔直径对照表下表列出了常见的螺纹类型和相应的底孔直径。

这些数值是根据国际标准制定的,可以在设计和制造过程中作为参考。

螺纹类型底孔直径(毫米)M2 1.6M2.5 2.05M3 2.5M4 3.3M5 4.2M6 5M8 6.8M10 8.5M12 10.2M14 12M16 14.5M18 16.5M20 18.5注意:以上数值仅供参考,具体底孔直径可能根据具体情况进行微调。

3. 底孔直径选择的考虑因素选择合适的底孔直径是确保螺纹连接质量的重要因素,以下是一些常见的考虑因素:3.1 螺纹尺寸和规格在选择底孔直径之前,需要先确定所使用的螺纹规格和尺寸。

一般来说,较大直径的螺纹通常需要较大直径的底孔来确保连接的强度。

3.2 材料的硬度底孔直径的选择还取决于零件的材料硬度。

对于较硬的材料,一般需要更大的底孔直径来容纳螺纹的扭力和压力。

3.3 连接要求和应力分布底孔直径的选择还应考虑连接所需的要求和应力分布。

在某些情况下,需要更大的底孔直径来分散扭力和压力,以减少应力集中和松动的风险。

3.4 特殊要求和考虑在特殊情况下,还可能需要考虑其他因素,比如振动、温度变化、环境条件等。

这些因素可能对底孔直径的选择产生影响。

4. 底孔直径的测量方法正确测量和选择底孔直径是确保螺纹连接质量的关键。

以下是一些常用的测量方法:4.1 游标卡尺测量游标卡尺是一种简单而常用的测量工具。

通过在底孔上使用游标卡尺,可以准确测量出底孔的直径。

4.2 针规测量针规是一种可以测量螺纹孔直径的专用测量工具。

将针规插入底孔并旋转,根据与针规尺寸的匹配来确定底孔直径。

4.3 环扳测量环扳是一种用于测量螺纹孔直径的环形测量工具。

钣金件 螺纹孔 厚度

钣金件螺纹孔厚度

摘要:

1.钣金件的定义和用途

2.螺纹孔的作用和分类

3.厚度的选择和影响因素

4.总结

正文:

1.钣金件的定义和用途

钣金件是一种金属薄板制品,通常由不锈钢、铝、铜等金属材料制成。

钣金件广泛应用于各个行业,如汽车、航空航天、建筑、家具等。

它们可以作为结构件、装饰件或功能性零件,具有轻便、耐用、可塑性强等特点。

2.螺纹孔的作用和分类

螺纹孔是在钣金件上预先加工的一种孔,用于固定和连接零件。

螺纹孔的分类主要有两种:一种是公制螺纹孔,另一种是英制螺纹孔。

它们的主要区别在于螺纹的形状和尺寸。

公制螺纹孔的螺纹形状为三角形,而英制螺纹孔的螺纹形状为圆形。

此外,螺纹孔还有不同的螺纹规格,如M2、M3、M4 等。

3.厚度的选择和影响因素

钣金件的厚度选择取决于其用途和所承受的力。

较厚的钣金件具有较高的强度和刚性,适用于承受较大载荷的场合;较薄的钣金件则具有较低的成本和较轻的重量,适用于对强度要求不高的场合。

选择钣金件厚度时需要考虑以下因素:零件的尺寸和形状、应用场景、材料类型、加工工艺等。

4.总结

钣金件、螺纹孔和厚度都是钣金制品中重要的组成部分。

了解它们的定义、作用和影响因素有助于我们更好地选择和使用钣金件,满足不同应用场景的需求。