大粒径甲基丙烯酸丁酯悬浮聚合物的制备

悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯的研究

悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯的研

究

悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯的研究是一项针对高分子材料的制备技术研究。

悬浮聚合法是一种常用的聚合技术,其主要原理是在液相中添加大量的溶解度较低的单体,使单体以悬浮状态存在于液相中,之后通过引入聚合引发剂,使单体快速聚合成高分子。

本研究中,使用甲基丙烯酸甲酯和苯乙烯作为单体,通过悬浮聚合法制备高分子材料。

该研究中,首先制备了甲基丙烯酸甲酯-苯乙烯聚合物的模板微球,然后在模板微球中引入聚合引发剂,实现高分子的聚合反应,最终制备出甲基丙烯酸甲酯-苯乙烯高分子微球。

实验结果表明,利用悬浮聚合法制备的甲基丙烯酸甲酯-苯乙烯高分子微球颗粒大小均匀,形态良好,分散性好。

该高分子材料具有高玻璃化转变温度、良好的热稳定性和机械性能,可以应用于微纳米器件、光电子等领域。

总的来说,采用悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯高分子微球是一种有效的制备方法,具有良好的应用前景。

实验二(甲基丙烯酸甲酯的悬浮聚合)

实验二(甲基丙烯酸甲酯的悬浮聚合)一、实验目的1、熟悉悬浮聚合反应机理。

2、得到合适的悬浮聚合工艺条件。

3、掌握水相悬浮聚合反应的操作步骤。

4、评价合成产物的性能。

二、实验原理本实验中采用的是水相悬浮聚合反应。

所谓悬浮聚合,是指在反应体系中将单体以细小颗粒或微滴的形式分散于水相中,然后通过引入引发剂或活性剂,引发单体之间的化学键的形成,从而实现单体的聚合,形成高分子,最终实现产物的合成。

此方式在聚合反应工艺、工业化生产等方面广泛应用,因为聚合反应较为稳定,产物也更为纯净和高有效性。

甲基丙烯酸甲酯的聚合反应机理,属于农田双专利体系中的不饱和单体聚合反应机理。

具体来讲,该反应可在一定质量分数羟甲基纤维素存在的反应体系中进行。

引入温度,加速剂和起始剂等,然后促进单体之间的化学键的形成,进而完成聚合反应,形成聚合产物。

甲基丙烯酸甲酯的聚合反应机理简单,但其反应机理较为复杂,需要在后续实验过程中进行实践及验证。

三、实验步骤1、预备工作(1)饱和甲基丙烯酸甲酯标准样品,并标记;(2)初步制备各种实验用剂:1L装玻璃烧杯,2L清水,3个烧杯,100ml定量瓶,氧化硫,硫酸铵,羟甲基纤维素,工场用的坦克等;(3)确认操作时间并予以安排;(4)整理和消毒用品和器材,包括试管、移液管、烧杯、常规实验室仪器等;(5)班级助手协助备份记录。

2、实验操作(1)准备悬浮液,将水、氧化硫、硫酸铵放入烧杯中,使用磁力搅拌器进行搅拌;(2)按照实验方案,激活起始剂,加上烧杯中;(3)将羟甲基纤维素加入悬浮液中,至固体含量要求,之后进行助重润滑,使悬浮液的稠度适合于铅球控制;(4)通过不断调整铅球重量,来调节悬浮液的稠度并控制起始剂的引发速度;(5)在所需时间完成反应后,立即使用醋酸钠将反应停止;(6)过滤产物,纯化产物,用乙醇洗涤;(7)将粗产物放置于易弄湿且暗度较大的地方,使其干燥,最终得到产物。

四、实验注意事项1、反应毒性较大,应注意个人防护,建议配备防护裤、眼镜等防护服,标明不得使用聚苯乙烯等易燃材料,禁止玩耍等。

悬浮聚合法制备ASA树脂及其性能研究

(. 1 Eng ne rng i e i Re e r h Ce e H i h s a c nt r of g Pe f r a e r o m nc Pol m e a d y r n M ol i Te hn o d ng c ol gy,

M i ity o u a in, Qi g a nv r i f S in e a d Te h oo y Qig a n sr f Ed c to n d o U ie st o ce c n c n lg , n d o, y

Pr p r to f AS e a ain o A Re i y S e i n s n b p nso Po y e i a i n nd l m r z to a

S u y f I s Pr pe te t d o t o r i s

Ma Li gq ng n i Zha Xing n o a yi g Li Runx o n i ng Li e ue W nx

ta y d d c l ir o e y me c p a ( r a t n TDDM ) o e h n c lp o e te f t e AS r sn wa n e — n m c a ia r p r i s o h A e i s i v s

tg t d. The r s t ho t a t no c d m pa t t e t i r a e s a pl whe r ia e e uls s w h t he t he i c s r ng h nc e s s h r y n ub— be p s c nt nt S r ha e o e i be o 2 . Th m o e u a we g o t e y nd O e lc lr i ht f h SAN de r a e wh n cess e

悬浮聚合制备聚甲基丙烯酸甲酯交联微球

仲恺农业工程学院化工综合实验报告实验题目:悬浮聚合制备聚甲基丙烯酸甲酯交联微球班级:化学工程与工艺112班姓名:梁香港学号:201111034208指导老帅:周新华悬浮聚合制备聚甲基丙烯酸甲酯交联微球摘要:在这次的实验中我们用悬浮聚合的原理制成交联微球。

悬浮聚合是将溶有引发剂(BPO)的单体在强烈搅拌和分散剂(PVA)的作用下,以液滴状悬浮在水中而进行的聚合反应方法。

悬浮聚合的体系组成主要包括谁难溶性的单体、油溶性引发剂、水和分散剂四个基本成分。

聚合反应在单体液滴中进行,从单个的单体液滴来看,其组成及聚合机理与本体聚合相同,因此又常称小珠本体聚合。

本实验用悬浮聚合的原理制成交联微球。

以甲基丙烯酸甲酯(MMA)为单体,加以引发剂,分散剂等其他试剂,在恒温的条件下,不同的用量与微球球径的关系。

并探究出最佳的用料比。

采用悬浮聚合法制备出微球,研究了搅拌转速、水油比、分散剂和交联剂用量等对交联微球成球性及平均粒径的影响,并用红外光谱对微球进行表征。

关键字:聚甲基丙烯酸甲酯悬浮聚合控制变量交联微球一、前言1.1 研究该课题目的:PMMA作为最优秀的有机合成透明材料,除了代替玻璃广泛地应用于各种灯具、光学玻璃、商品广告橱窗、飞机玻璃等之外,近年来,各种改性PMMA在医药、通讯、电子电器等领域获得越来越多的应用,并成为投资的热点。

聚合物微球已经成为重要的功能高分子材料,发展用于某些高新技术领域,例如生物技术、信息技术以及电子技术等领域。

由于这种应用上的过渡,对于聚合物微球粒径和均一性及其功能的精确控制就显得更加重要。

以甲基丙烯酸甲酯(MMA)作为功能性单体制备的功能聚合物微球引起了人们极大的兴趣,甲基丙烯酸甲酯(MMA)是一种高新技术产品,主要用于生产有机玻璃(PMMA),还广泛地用于制造其它产品如涂料、粘合剂、PVC改性剂(ACR、MBS)等,市场前景十分广阔.利用MMA单体进行接枝共聚,合成具有多功能、高性能和有附加价值的新型聚合物和改性材料,给使用者很大的自由度和灵活度来对聚合物进行后设计。

化工综合实验悬浮聚合制备聚甲基丙烯酸甲酯交联微球

悬浮聚合制备聚甲基丙烯酸甲酯交联微球一、甲基丙烯酸甲酯的精制和纯度分析 (一) 甲基丙烯酸甲酯的精制甲基丙烯酸甲酯是无色透明的液体,其沸点为100.3~100.6 ℃;密度:937.0204=D ;折光率4138.120=nD。

甲基丙烯酸甲酯常含有稳定剂对苯二酚。

首先在1000 mL 分液漏斗中加入750 mL 甲基丙烯酸甲酯(MMA)单体,用5%的NaOH 水溶液反复洗至无色(每次用量120~150 mL),再用蒸馏水洗至中性,以无水硫酸镁干燥后静置过夜,然后进行减压蒸馏,收集46 ℃/13332.2Pa(100 mmHg)的馏分,测其折光率。

(二) 溴化法则定甲基丙烯酸甲酯的纯度 1. 实验目的分析甲基丙烯酸甲酯的纯度,掌握含碳碳双键化合物定量测定的一般方法——溴化法。

2. 实验原理溴化法是含碳碳双键化合物定量测定常用的化学方法,此种方法的原理是测定加成到双习惯上常用“溴值”表示加成到双键上的溴量,所谓“溴值”是指加成到100 g 被测定物质上所用溴的克数。

将实测溴值与理论溴值比较,即可求出该不饱和化合物的纯度。

溴化法是在被测定的试样中加入溴液或能产生溴的物质——溴化试剂。

常用的溴化试剂为溴-四氯化碳溶液、溴-乙醇溶液和溴化钾-溴酸钾溶液。

前者是强烈的溴化剂,在溴加成的同时,也常伴随发生取代反应,尤其是带侧链的不饱和化合物,更容易发生取代反应。

而后者是在酸性介质中进行氧化还原反应生成溴。

这种溴化试剂可以大大降低取代反应发生,常用于易发生取代反应的不饱和化合物。

溴与双键加成。

过量的溴使碘化钾析出碘。

然后用硫代硫酸钠溶液滴定碘,从而间接求出样品的溴值和纯度。

3. 实验步骤用自制的小玻璃泡准确称量0.1800~0.2000 g 甲基丙烯酸甲酯试样①,放入磨口锥形瓶中,加入10mL 37%醋酸做溶剂。

用玻璃棒小心地将玻璃泡压碎,用少量蒸馏水冲洗玻璃棒。

用移液管准确吸取50 mL 0.1M KBr-KBrO 3溶液②,注入锥形瓶中。

甲基丙烯酸甲酯_苯乙烯共聚物的制备及最佳实验方案的确定

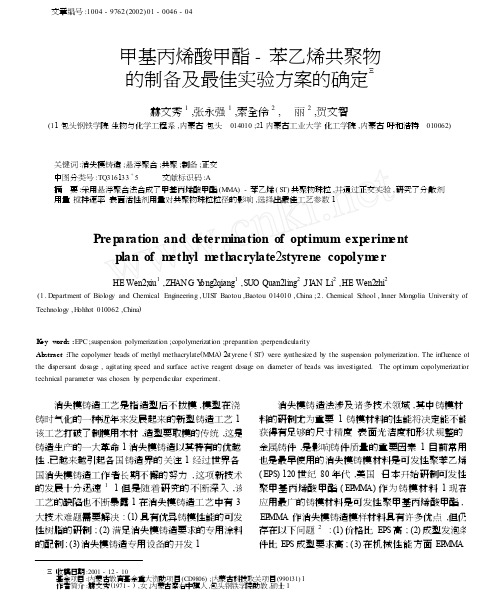

文章编号:1004 - 9762 (2002) 01 - 0046 - 04甲基丙烯酸甲酯- 苯乙烯共聚物Ξ的制备及最佳实验方案的确定赫文秀1 ,张永强1 ,索全伶2 ,简丽2 ,贺文智2(11 包头钢铁学院生物与化学工程系,内蒙古包头014010 ;21 内蒙古工业大学化工学院,内蒙古呼和浩特010062)关键词:消失模铸造;悬浮聚合;共聚;制备;正交中图分类号: T Q316133 +5 文献标识码:A摘要:采用悬浮聚合法合成了甲基丙烯酸甲酯(M MA) - 苯乙烯( S T) 共聚物珠粒,并通过正交实验,研究了分散剂用量、搅拌速率、表面活性剂用量对共聚物珠粒粒径的影响,选择出最佳工艺参数1Prep aration and d eterm ination of optimum exp erim entplan of m ethyl m eth acrylate2styrene copolym erHE Wen2xiu1 ,ZH AN G Y ong2qiang1 ,SUO Quan2ling2 ,J I AN Li2 , H E Wen2zhi2(1. Department of Biolog y and C hemical Eng ineering ,UIS T Baotou ,Baotou 014010 , C hina ; 2. C hemical S chool , Inner M ong olia University of Technolog y , H ohh ot 010062 ,China)K ey w ords :EPC ; s uspension polymerization ;copolymerization ;preparation ;perpend icu larityAbstract :The copolymer b eads of meth yl methacrylate(M MA) 2styrene ( S T) w ere synthesized b y the suspension polymerization. The in flu ence of the d ispersant d osag e , ag itating speed and surface active reag ent d osag e on d iameter of b eads w as investig ated. The optimu m copolymerization technical param eter w as chosen b y perpend icu lar experiment .消失模铸造工艺是指造型后不拔模,模型在浇铸时气化的一种近年来发展起来的新型铸造工艺1该工艺打破了制模用木材,造型要取模的传统,这是铸造生产的一大革命1 消失模铸造以其特有的优越性,已越来越引起各国铸造界的关注1 经过世界各国消失模铸造工作者长期不懈的努力,这项新技术的发展十分迅速 1 1 但是随着研究的不断深入, 该工艺的缺陷也不断暴露1 在消失模铸造工艺中有3 大技术难题需要解决: (1) 具有优异铸模性能的可发性树脂的研制; (2) 满足消失模铸造要求的专用涂料的配制; (3) 消失模铸造专用设备的开发1消失模铸造法涉及诸多技术领域,其中铸模材料的研制尤为重要1 铸模材料的性能将决定能不能获得有足够的尺寸精度、表面光洁度和形状规整的金属铸件,是影响铸件质量的重要因素1 目前常用也是最早使用的消失模铸模材料是可发性聚苯乙烯( EPS) 120 世纪80 年代,美国、日本开始研制可发性聚甲基丙烯酸甲酯( EP MMA) 作为铸模材料1 现在应用最广的铸模材料是可发性聚甲基丙烯酸甲酯, EP MMA 作消失模铸造模样材料具有许多优点,但仍存在以下问题 2 : (1) 价格比EPS 高; (2) 成型发泡条件比EPS 成型要求高; (3) 在机械性能方面EP MMAΞ 收稿日期:2001 - 12 - 10基金项目:内蒙古教育基金重大资助项目(C D9806) ;内蒙古科技攻关项目(990131) 1 作者简介:赫文秀(1971 - ) ,女,内蒙古察右中旗人,包头钢铁学院助教,硕士1赫文秀等:甲基丙烯酸甲酯—苯乙烯共聚物的制备及最佳实验方案的确定47泡沫材料弹性回复率比E PS 高,但压缩强度比E PS 低; (4) 发气量大1鉴于EP MMA 和EPS 的优缺点, 如将甲基丙烯酸甲酯(MMA) 和苯乙烯( ST) 共聚,结合两者的优点进行改性,有望能够生产出优良的铸模材料1 综合考虑各方面条件,我们选择了苯乙烯- 甲基丙烯酸甲酯共聚树脂进行开发和研究,期望能对我国消失模铸造业的发展起到推动作用1用作铸模材料,苯乙烯和甲基丙烯酸甲酯的共聚方法只能采用悬浮聚合法 3 1 悬浮聚合法的一个主要特点是最终产物的形态是颗粒态,这也是作为铸模材料所必须具备的一个条件1 悬浮聚合可以直接得到直径为5~1 000 μm 的球形颗粒, 可应用于对颗粒形态及粒径、粒径分布有很高要求的高分子材料的生产1 作为铸模材料的共聚物,其粒径为013~018 mm 为最佳,而且粒径分布越窄越好,本文通过正交实验对影响共聚物珠粒粒径分布的因素进行考察,优化反应条件以找出最佳工艺条件1 存期间要加入阻聚剂以防止其缓慢聚合,另外单体中含有一定量的杂质,有的杂质可以作为链转移剂, 使反应产物复杂化,影响产物的分子量和分子量分布,从而影响产品性能1 此外引发剂BPO 也含有一定量的杂质,为了提高引发效率也必须进行纯化1 11211 单体MMA 和ST 的纯化方法首先用w (NaOH) = 10 %的氢氧化钠溶液洗涤单体几次,此时苯乙烯单体变为黄色,而甲基丙烯酸甲酯单体的颜色未发生变化,然后用蒸馏水洗涤单体至中性,用无水氯化钙脱水处理后进行减压蒸馏, 在真空度为01086 MPa ,蒸汽温度为2415 ℃时开始滴出苯乙烯单体并且黄色消失,蒸汽温度为3615 ℃ 时开始蒸出甲基丙烯酸甲酯单体,蒸馏后的单体要先抽真空,再通入氮气进行保护,最后放入冰柜中待用111212 引发剂BPO 的纯化方法首先用无水碳酸钾对丙酮进行脱水处理,然后进行蒸馏,收集55~5615 ℃的馏分1 把BPO 溶于蒸馏后的丙酮中直至饱和,必要时对溶液进行加热,将此饱和溶液进行过滤后,用水泵抽真空直至出现少量结晶,然后放入冰柜中3~6 h 后取出,轻轻倒掉上面的溶剂,结晶物抽干后氮气保护,然后放入冰柜中待用1113 实验方法先将10615 m l 蒸馏水和01639 g (水重的016 %) 磷酸钙加入到500 m l 三口瓶中,再加入01001 1 g (水重的01001 %) 磷酸二氢钠,01001 1 g (水重的01001 %)十二烷基磺酸钠和01003 2 g ( 水重的01003 %) 硫化钠,开始通氮气、搅拌和水浴加热,当温度升到75 ℃时加入溶有01655 g (单体总摩尔数的015 %) 过氧化二苯甲酰的15 m l 甲基丙烯酸甲酯和411 m l 苯乙烯单体混合物,继续通氮气1 h ,75 ℃恒温反应8 h ,然后再升温到95 ℃熟化2 h ,反应结束后降温至30 ℃时出料,所得共聚物珠粒先用w ( HC l ) = 10 %的盐酸进行洗涤,再用蒸馏水冲洗,边洗边过滤直至中性,将洗净后的共聚物珠粒自然晾干,经试样筛筛分后得到不同粒径的珠粒1实验内容及方法1111 实验装置甲基丙烯酸甲酯与苯乙烯的悬浮聚合实验( 见图1) 使用500 ml 玻璃三口瓶,一口通入氮气进行保护;另外两口分别装有冷凝器和电磁搅拌器,用恒温水浴加热,并维持75 ℃1 冷凝器与液封装置相连, 以使反应在惰性条件下进行1图1 共聚实验装置图F ig. 1 T est equipment of copolymerizatio n11 玻璃恒温水浴缸;21 热电偶;31 控温仪;41 导气管;51 搅拌器;61 冷凝管;71 水浴搅拌器;81 液封正交实验设计与结果分析2211 正交实验目标函数的确定铸模材料对粒径有一定要求,这是因为粒径越大发泡剂的吸附量越大,粒径越小,表面积越大,发泡剂越易挥发, 珠粒保存期短, 即发泡能力容易下112 单体和引发剂的纯化4在参加反应前单体需进行纯化1 因为单体在贮48包 头 钢 铁 学 院 学 报 2002 年 03 月 第 21 卷 第 1 期降 ,不易得到低密度模型 1 合格的共聚物珠粒粒径 应在 013~018 mm 范围内5 ,61 为了达到此目的 ,采用正交实验研究影响粒径分布的因素 1212 正交实验因素水平的确定悬浮聚合过程是在分散剂存在下 ,借助于搅拌 的分散作用将单体分散为小液滴而进行聚合 1 分散过程是由搅拌桨产生的剪切与湍流作用推动的 1 当 搅拌速率一定时 ,随着分散剂用量的增加 ,聚合物粒 径减小 ,所以搅拌速率和分散剂用量都要影响粒径 且有交互作用 1在悬浮聚合中 ,为了进一步降低表面张力 ,改善 分散能力 ,提高保护能力 ,更好地控制粒径分布 ,往 往要加入分散剂的助剂即表面活性剂十二烷基磺酸 钠 ,其用量很少时就有显著的效果 ,所以它也是影响 粒径分布的因素 1综上所述 ,在正交实验中 ,选择分散剂用量 、搅 拌速率 、表面活性剂用量 3 个因素作为研究对象 1 在 前 人 实 验 基 础 上 选 择 分 散 剂 用 量 为 0145 % , 0150 % ,0155 % , 0160 % ( 水 重 量 的 百 分 数) 四 水 平 ; 搅拌速率为 400 ,450 ,500 ,550 r/ min 四水平 ;表面活 性剂用量为 01000 88 ,01001 1 ,01001 32 ,01001 65 g 四 水平 1考虑到搅拌速率和分散剂用量的交互作用对共 聚物珠粒粒径的影响 , 选用正交表 L 16 4 (5) ] 安排实 验 ,正交实验的因素水平见表 17 ~9 1表 2 粒径分布数据T a b le 2Data o n dia m eter o f b ea d s d istribution实验号 A ×C 目标值A B C 1 # 2#1 1 1 12 2 2 23 3 3 34 4 4 41 2 3 4 1 2 3 4 1 2 3 4 1 2 3 41 2 3 4 2 1 4 3 3 4 1 2 4 3 2 11 2 3 4 3 4 1 2 4 3 2 1 2 1 4 31 2 3 4 4 3 2 1 2 1 4 3 3 4 1 260. 94 55. 6 79. 48 69. 56 59. 25 33. 76 72. 51 37. 57 58. 88 64. 36 20. 06 48. 25 70. 11 70. 48 47. 27 44. 57#3 4 # 5 # 6 # 7 # 8 # 9# #1011 # 12 # 13 # 14 # 15 # #16M 1 M 2 M 3M 4265. 58 203. 09 191. 55 232. 43 249. 18 224. 20 219. 32 199. 95 159. 33 210. 37 246. 41 276. 54 252. 18 183. 34 247. 66 209. 47 210. 14 231. 56 231. 60 219. 35 T = 892. 65R 74. 0349. 23 117. 21 68. 8421. 46jS j 821. 85 307. 89 1 906 . 96 803. 87 81. 46根据表 2 所得结果进行方差分析和显著性检验 ,结果见表 31表 1 正交实验因素水平表T a b le 1 F actor and lev el in p erp endicular experiment表 3 方差分析和显著性检验结果V ariance analysis and result of signif i catio n test Ta b le 3 因素方差来源F 显著性S f S 1 水 平A分散剂用量/ % B表面活性剂用量/ g C搅拌速率/ (r ·m in 21)3 A B C A ×C821. 85307. 89 1 906. 96 803. 8781. 463 3 3 3 3273. 95 102. 63 635. 65 267. 96 27. 1510. 09 3. 78 23. 41 9. 87 9. 003 31 0. 45 0. 000 88 4002 0. 50 0. 001 1 450 误差 30. 55 0. 001 32 500 40. 600. 001 65550考察各因素对粒径分布的影响 1 由于 F 0. 95 (3 ,3) = 9. 23 ,而 F A 和 F A ×C 均大于 9123 ,所以因素 A , A 与 C 的交互作用是显著的 1 F 0. 99 (3 ,3) = 29. 5 , 而 F C 接 近于 F 0199 ( 3 , 3) , 所 以 因 素 C 的 作 用 非 常 显 著 1F 0190 (3 ,3) = 5. 39 > F B ,所以因素 B 的作用不显著 1由于交互作用 A ×C 对粒径的影响显著 ,则可 选择交互效应 ( ac ) ij 中最大者对应的水平 A i , C j , 求 A i , C j 的各自效应 , 见表 41213 正交实验结果分析共聚合成所得珠粒经筛分后 ,计算在各种粒径 范围内的珠粒重量占总量的百分数 ,以此来表示粒 径分布情况 1 根据消失模铸造对珠粒粒径的要求 , 选择粒径在 20~60 目 (0190~0130 mm ) 的珠粒占总 量的百分数作为目标函数值进行数据分析 ,见表 21赫文秀等 :甲基丙烯酸甲酯 —苯乙烯共聚物的制备及最佳实验方案的确定49表 4T a b le 4 A 与 C 各自效应 ( D ij )E a ch effect o f A and C表 4 中 a i 又由公式 [ ac ] ij = ( rM i j - T ) / n , c j = ( rM ji - T ) / n ,= ( r 2 D ij - T ) , ( ac ) ij = ac ] i j - a iC j- c j , 求出联合效应 ( 表 5) 1从表 5 中 A 与 C 的交互效应可知 , ( ac ) 22 = 11. 675 在所有 ( ac ) ij 中最大 1 因此 A 因素选择 A 2 水平 1 由于 因素 C 的显著性远大于交互作用 A ×C 的显著性 ,因 此应首先考虑单因素 C 对粒径分布的影响 , 由表 2 可知 ,因素 C 取 C 4 水平 1 由于 B 因素的作用不显著 ,由表 2 可知 , B 因素选择 B 1 水平 1 所以以粒径分布为目标函 数的共聚反应的最佳实验方案为 A 2 B 1 C 41A i 总和 效应 a iC 1C 2C 3C 4A 1 A 2 A 3A 4总 和效应 c j60. 94 33. 76 20. 0644. 57159. 33 55. 6 59. 25 48. 2547. 27210. 37 79. 48 37. 57 58. 5870. 48246. 415. 812 69. 56 72. 51 64. 3670. 11276. 5413. 352265. 58 203. 09 - 191. 55 -232. 43892. 6510. 604 5. 018 7. 9032. 317- 15. 958 - 3. 198 表 5 A 与 C 联合效应T a b le 5 U nited effect of A and C[ ac ]11 = 5. 149[ ac ]21 = - 22. 031 [ ac ]31 = - 35. 731 [ ac ]41 = - 11. 221( ac ) 11 = 10. 503 ( ac ) 21 = - 1. 055 ( ac ) 31 = - 11. 87 ( ac ) 41 = 2. 42[ ac ]12 = - 0. 191[ ac ]22 = 3. 459 [ ac ]32 = - 7. 541 [ ac ]42 = - 8. 521 ( ac ) 12 = - 7. 597 ( ac ) 22 = 11. 675 ( ac ) 32 = 3. 56 ( ac ) 42 = - 7. 64[ ac ]13 = 23. 689[ ac ]23 = - 18. 221 [ ac ]33 = 3. 089 [ ac ]43 = 14. 689 ( ac ) 13 = 7. 273 ( ac ) 23 = - 19. 015 ( ac ) 33 = 5. 18 ( ac ) 43 = 6. 56[ ac ]14 = 13. 769[ ac ]24 = 16. 719 [ ac ]34 = 8. 569 [ ac ]44 = 14. 319 ( ac ) 14 = - 10. 187 ( ac ) 24 = 8. 385 ( ac ) 34 = 3. 12 ( ac ) 44 = - 1. 35参考文献 :结论(1) 共聚反应的最佳工艺条件为分散剂用量为水重的 0150 % ,表面活性剂用量为 01000 88 g ,搅拌 速率为 550 r/ min 1(2) 随着搅拌转速的增大 ,平均粒径逐渐减小 ,粒径分布变窄 1 因为转速的增大 ,除了增大剪切作 用外 ,同时也增大了体系的循环作用 ,轴向混合程度 增加 ,使釜内各处的剪切效果的差别减小 ,湍动程度 的差别所引起的粒径不均匀性相应地得到改善 ,所 以粒径分布变窄 1(3) 平均粒径随分散剂浓度的增加而减小 1 因此分散剂浓度增大 ,也就增加了连续相的粘度 ,并包 裹在液滴外层 ,起着防止凝聚的作用 ,同时由于界面 张力的降低 ,也使颗粒直径减小 ,粒径分布随分散剂 浓度的增大而变窄 13 1 梁光泽 1 实型铸造 M 199011 上海 : 上海科学技术出版社 ,2 姜不居 1 实型铸造用泡沫塑料模型 M 1 北京 : 清华大 学机械工程系 ,19951潘祖仁 ,翁志学 1 悬浮聚合 M 1 北京 : 化学工业出版 社 ,19971赵德仁 1 高聚物合成工艺学 M 1 北京 : 化学工业出版 社 ,19951宗 俊 峰 , 闫 双 泉 1 我 国 实 型 铸 造 用 泡 沫 塑 料 的 现 状R 1北京 :清华大学 ,19951白天申 ,李德华 1 消失模铸造新工艺 R 1 北京 : 清华 大学机械工程系 ,19951白新桂 1 数据分析与试验优化设计 M 1 北京 : 清华大 学出版社 ,19861金良超 1 正交设计与多指标分析 M 1 北京 : 中国铁道 出版社 ,19881奥野忠一 ,芳贺敏郎 1 试验设计方法 M 1 牛长山 ,张 永生 1 北京 :机械工业出版社 ,198413 4 5 6 7 8 9。

甲基丙烯酸甲酯的悬浮聚合实验报告

甲基丙烯酸甲酯的悬浮聚合实验报告甲基丙烯酸甲酯的悬浮聚合实验报告实验十四甲基丙烯酸甲酯的悬浮聚合一、实验目的 1.掌握高分子悬浮聚合的原理和特点。

2.掌握通过悬浮聚合法制备聚甲基丙烯酸甲酯的操作过程。

二、实验原理悬浮聚合是将溶有引发剂的单体在强烈搅拌和分散剂的作用下,以液滴状悬浮在水中而进行的聚合反应方法。

悬浮聚合的体系组成主要包括谁难溶性的单体、油溶性引发剂、水和分散剂四个基本成分。

聚合反应在单体液滴中进行,从单个的单体液滴来看,其组成及聚合机理与本体聚合相同,因此又常称小珠本体聚合。

若所生成的聚合物溶于单体,则得到的产物通常为透明、圆滑的小圆珠;若所生成的聚合物不溶于单体,则通常得到的是不透明、不规整的小粒子。

悬浮聚合反应的优点是由于有水作为分散介质,因而导热容易,聚合反应易控制,单体小液滴在聚合反应后转变为固体小珠,产物易分离处理,不需要额外的造粒工艺,缺点是聚合物包含的少量分散剂难以除去,可能影响到聚合物的透明性、老化性能等,此外,聚合反应用水的后处理也是必须考虑的问题。

三、主要仪器与试剂 (1)仪器装有搅拌器、冷凝管、温度计的三颈瓶(1 套),恒温水浴(1 套),量筒(10mL、100 mL 各1 支),抽滤装置计(1 套),。

(2)试剂甲基丙烯酸甲酯(MMA,10mL),蒸馏水(60mL),过氧化苯甲酰(BPO,0.07g), 1%聚乙烯醇水溶液(20mL)。

第2页共3 页四、流程图、实验步骤及现象 (1)流程图搅拌加热40mL水调节搅拌速度升温至(78±2)℃,反应约1.5h 升温至70℃ 2mL1%聚乙烯醇水溶液反应 20mL水两次洗涤盛单体的容器所得液体预先已溶解引发剂的甲基丙烯酸甲酯10mL 抽滤洗涤、风干称重珠状物滤液聚合物 (2)实验装置图 (3)实验步骤及现象实验步骤实验现象 1. 在装有搅拌器、冷凝管、温度计的三颈瓶中,依次加入2mL 1%的聚乙烯醇水溶液、40mL 水,搅拌加热(注意温度不要超过70℃)。

悬浮聚合制备丙烯酸粉末涂料

1 试 验部 分

ll 原 _ 料

甲基 丙烯 酸 甲酯 ( M 、 烯 酸丁 酯 ( A , M A)丙 B ) 聚合 级, 北京 东 方 化 工 厂 产 品 ; 氮 二 异 丁腈 ( IN)分 偶 AB ,

析纯 , 北京 化工 厂 生产 ; 乙烯 醇 P A 19 , 业级 , 聚 V 7 9 工 石家 庄化 工 化 纤 有 限公 司 产 品 ; 二 烷 基 苯磺 酸 钠 十

2h 再升 温至 8 ℃, 温 2h ; 5 保

于家 用 电器 、 医疗器 械 、 油管 道 、 石 交通 、 建筑等 行业 。 粉末 涂料 传统 的生 产工 艺通常 采用 熔 融混炼粉 碎 法 ,

它是 将预 先 制备好 的固态 树 脂 与 颜 填 料及 助 剂 混 合 后, 经高 温熔 融一 冷却挤 出一 粗粉 碎一 细粉粹一 分 级 过筛 制得成 品。此 方 法 不 仅工 艺 流 程 长 , 能耗 高 , 而 且粉 末粒 子不 规整 , 流动性 差 , 散不均 匀 , 涂 施工 分 薄 受 到一定 影 响l , 2 因此人 们对 粉 末涂料合 成 工艺 进行 J 了许 多新 的尝 试 一 。本 文 采 用悬 浮 聚合 法 . 颜 填 在 料 和助剂 存 在下 , 以水 为分散 介 质进行丙 烯 酸酯 类单

● 体 的悬 浮 聚合 , 丙烯 酸酯 聚合 物和颜 填料及 助 剂有 使

~ 醮 一 5 呈 ~ 一 料 涂

() 5 降温 出料 , 应产物 进行 减 压抽滤 , 反 用清 水 洗 涤两次 , 其干燥 , 将 制得粉 末 涂料 。 13 分 析检 测方 法 . 采用 电子 显微 镜观 察 悬 浮 体 系 的分 散 过 程和 粒 子形 态结 构 ; 用承德 材料 试 验机 厂生 产 的 JH Z Y一10 8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大粒径甲基丙烯酸丁酯悬浮聚合物的制备以聚乙烯醇1788(PV A)为分散剂,十二烷基苯磺酸钠(SDBS)为辅助分散剂,偶氮二异丁腈(AIBN)为引发剂,采用悬浮聚合法制各了甲基丙烯酸丁酯(BMA)均聚物珠粒。

研究了单体比例、引发剂浓度、分散剂浓度、反应温度、搅拌速度对聚合物珠粒性能的影响;用傅里叶变换红外光谱(FI-IR)对聚合物珠状结构进行了表征、用热分析仪考查了聚合物的热性能。

结果表明,通过悬浮聚合制得的均聚物珠粒粒径分布均匀,具有较好的热稳定性。

标签:甲基丙烯酸丁酯;悬浮聚合;热稳定性悬浮聚合体系比较容易散热,聚合物的分子质量比由本体或溶液聚合所得聚合物的分子质量要高得多,从而力学性能更优异。

甲基丙烯酸丁酯(BMA)作为合成精细化工产品的原料之一,具有高度的透明性、优良的光学性、绝缘性、疏水性、粘接性、弹性,常用于制作复合安全玻璃的透明夹层,航空、航海设备的抗冲击透明元件的胶合。

BMA由于具有较低的玻璃化温度,在室温下不能稳定存在,在高分子聚合反应过程中通常不单独使用,而是作为软单体来调节反应体系的黏度和流动性,如BMA常与其他硬单体(如苯乙烯、甲基丙烯酸甲酯)、功能性单体(如甲基丙烯酸缩水甘油酯)等高分子材料共聚、共混制备吸油树脂、绝缘灌注胶、胶粘剂、纤维处理剂、包覆材料等,广泛应用于电子、建筑、纺织印染等各工业部门。

本研究采用悬浮聚合法制备了BMA均聚物珠粒。

研究了单体配比、引发剂用量、分散剂用量、反应温度、搅拌速度等对聚合物珠粒大小与分布的影响,并对其聚合物结构和性能进行了表征。

1 实验部分1.1 材料与试剂甲基丙烯酸丁酯(BMA),天津市光复精细化工研究所;偶氮二异丁腈(AIBN),常州市强力化工有限公司;偶氮二异庚腈(ABVN),天津博迪化工有限公司;十二烷基苯磺酸钠(SDBS),上海国药基团化学试剂有限公司;聚乙烯醇1788(PV A),天津市津东天正化学试剂厂;蒸馏水,自制。

1.2 原料的精制1.2.1 BMA的精制取BMA于分液漏斗中,用5%NaOH溶液洗涤数次,直至无色,用蒸馏水洗至中性,再用无水Na2SO4干燥后减压蒸馏,得到精制的BMA。

1.2.2 AIBN的精制取适量AIBN缓慢加入至无水乙醇中,边加热边搅拌,使其溶解,当不溶物聚结在一起形成硬而脆的团状物时,立即进行热过滤,滤液放置冰水浴中搅拌,当出现大量结晶体时,真空抽滤,在40℃条件下真空干燥至恒量,得到精制的白色片状结晶AIBN。

1.3 BMA均聚物的制备将90g蒸馏水,PV A为单体量的0.1%、SDBS为单体量的0.5%,加入装有回流冷凝管的四口瓶中,水浴加热,保持水浴温度40~80℃,调节搅拌速度在250~500r/min,搅拌0.5~1.0h,然后加入预先溶有引发剂的单体溶液,在氮气保护下,升温至75℃,调节搅拌转速,恒温反应3h,再升温度至80℃,熟化0.5~1h,结束反应。

静置后倾出上层清液,下层产物先用质量分数为10%的盐酸淋洗,再用蒸馏水洗至中性,过滤,真空干燥,得到透明珠状产物。

1.4 测试或表征(1)聚合物粒径大小的测定及分布:预先准备一系列按孔径由大到小排列的标准筛,将干燥后的树脂颗粒依次经粒径筛过滤,不同粒径的悬浮颗粒分别被拦截于各号筛网面上,根据模铸造工艺要求选择粒径合适大小的珠粒占总量的百分数作为粒径分布数值进行分析。

(2)单体聚合转化率:聚合过程中定时取适量样品于已加入阻聚剂的称量瓶中,并立即放置到冰水中终止聚合,然后放入电热恒温鼓风干燥箱烘至恒量。

阻聚剂为质量分数0.5%的对苯二酚的水溶液,反应过程中单体转化率按式(1)进行计算。

式中不挥发组分包括引发剂、分散剂和聚甲基丙烯酸丁酯。

式中:W0-空瓶的质量(g);W1-空瓶质量+阻聚剂水溶液的质量(g);W2-空瓶质量+阻聚剂水溶液的质量+反应液的质量(g);W3-空瓶质量+阻聚剂质量+干聚合物质量(g);W4-聚合物配方中挥发组分质量分数(%);W5-聚合物配方中单体的质量分数(g)。

(3)聚合物收率和球状聚合物收率:聚合结束后,将全部的反应液通过纱布过滤,把四口烧瓶、搅拌杆、叶片、温度计等上的产物一起放入已称量的表面皿m0(g)中,然后用去离子水反复冲洗,放入电热恒温鼓风干燥箱中真空干燥一定时间,直到质量不再变化,总质量为m1(g),再称量球形产物的质量m2(g),根据公式(2)及公式(3)分别计算聚合物收率(简称PR)及球状聚合物收率(简称BPR)。

聚合物收率(PR)/%=[(m1-m0)/m]×100(2)球状聚合物收率(BPR)/%=[(m2-m0)/m]×100(3)式中:m0-表面皿的质量(g);m1-表面皿与聚合产物的质量(g);m2-表面皿与球状聚合物的质量(g);m-单体BMA的质量。

(4)红外光谱表征:将1mg试样和溴化钾研磨后压膜,制成溴化钾压片,采用傅里叶变换红外光谱仪(Perkin-ElmerSpectrum0ne)在400~4000cm-1内对试样进行分子结构分析。

(5)热重分析:样品用热重分析仪(DETLASERIES TGA7,德国NETZSCH)进行热稳定性分析,观察所得聚合物的热分解温度,热失重曲线(测试温度范围为0~500℃,升温速率为10℃/min,测试气氛为氮气保护。

通过对样品的Tg测试,分析样品在热解过程中的质量变化)。

2 结果与讨论2.1 水与单体配比对聚合物反应的影响固定实验其他变量不变,改变水和单体的比例考查其对聚合反应的影响,结果如表1所示。

由表1可知:水和单体体积比太低,体系中液滴碰撞机会减少,得不到均一稳定的珠粒,而且易凝聚,造成粘釜。

水与单体的体积比太大,单位体积水中分配的单体量减少,虽然控制了珠粒间粘连及粘壁程度,但对球状聚合物的产率和粒径分布影响较大。

因此,选择水和单体体积比为5:1较好。

2.2 分散剂浓度和种类对聚合物粒径的影响固定实验其他变量不变,改变分散剂用量和种类考查其对聚合物粒径的影响,结果分别如图1、图2所示。

从图1可知,当分散剂用量大于单体质量的0.1%时,随着分散剂用量的增大,粒径逐渐变小,这可能是当分散剂用量过大时,体系中的油相由剪切分散产生的液滴得到过度的分散和保护,因而产生部分不均匀的球状粒子;但分散剂用量过低时,分散体系得不到有效保护,聚合过程中存在大量带珠粒的小粘接结块。

因此,分散剂用量过高或过低都得不到均匀的珠粒。

在保持PV A相对最佳用量为单体质量的0.1%前提下,加入一定量的助分散剂SDBS作为复合分散剂考查对聚合物粒径的。

影响。

从图2可以看出,加入SDBS后,所得产物的粒径变小,这可能是因为SDBS是阴离子表面活性剂,其不仅降低了悬浮体系中水油两相间的界面张力,促进了液滴往细小方向的分散,而且还起到了双电层保护的辅助作用,最终聚合物粒径变小。

因此,复合分散体系比单一分散剂的分散效果要好,合适用量的SDBS可以使聚合物珠粒变得更均匀。

2.3 搅拌速度对聚合物粒径的影响改变搅拌速度对聚合反应的影响如图3所示。

由图3可知,当搅拌速度降低至250r/min时,部分珠粒粘接结块,得不到微球,单体的转化率相对较低。

随着搅拌速度的增大,水相的剪切作用力增强,较强的压力和较大的相对速度使液滴变的不稳定,小液滴从大液滴上剥离形成新的液滴,因此,搅拌速度越大,液滴分散得越细,液滴的平均粒径也就越小。

但当搅拌转速超过临界值(500r/min)时,易发生破膜、并粒,没有完全熟化的液滴变形,使珠粒不均匀。

2.4 引发剂种类和用量对聚合物粒径和转化率的影响改变引发剂种类及用量对聚合物粒径的影响如图4、图5所示。

由图4可知,A工BN和ABVN对BMA悬浮聚合都是一级诱导反应,但ABVN的诱导分解温度比AIBN要低,在同一温度范围内,温度较低时,ABVN 分解速率要快,生成自由基的数目更多,自由基与单体结合的几率也就更大,故ABVN浓度较低时得到的珠体粒径要比AIBN的大。

但ABVN的半衰期却比AIBN要短,当聚合温度升至70℃左右时就会剧烈分解,失去活性,最后导致聚合反应无法进行,部分珠粒粘连成块。

因此,选用半衰期长、引发效率高的AIBN 作为BMA悬浮聚合的引发剂较好。

由图5可知,当引发剂AIBN用量太低时,诱导期延长,能分解的自由基数目减少,反应速率下降,单体转化率较低。

随着引发剂用量增加,引发剂分解产生的自由基数目增多,可参与反应的自由基浓度增大,自由基与单体结合的几率增加,使得单体的聚合中心增长加速,产物粒径增大。

但引发剂用量过大时,聚合物粒子从液滴变成颗粒的时间变短,由于黏度升高而聚并在一起的聚合物粒子来不及再分散就聚集在一起,导致最终得到的珠粒粒径较大。

故AIBN用量为单体质量的1.1%左右为宜。

2.5 温度对聚合物粒径和转化率的影响改变温度对聚合物粒径和转化率的影响如图6所示。

由图6可知,温度较低时,AIBN分解速率很慢,导致引发效率较低,液滴的黏性相对较小,聚集的液滴不断再分散,致使粒径变小,转化率较低。

随着温度的升高,引发剂分解产生自由基的速率不断加快,从而使链增长数目增多,形成的活化中心多,聚集的液滴再分散的机会逐渐减小,聚合物珠粒粒径变大。

可见,聚合温度为75~80℃时,珠粒分布较均匀,温度过高,易造成液滴凝聚粘连,得不到均一稳定的珠粒产物。

2.6 复合分散剂SDBS浓度对PR和BPR的影响改变复合分散剂SDBS用量考查其对PR和BPR的影响,结果如图7所示。

由图7可知,SDBS用量对PR的影响不大,随着SDBS用量的增加,PR基本保持稳定。

但BPR随着SDBS用量的增加而增大,超过一定量时,随着SDBS 用量的增加逐渐减小。

这可能是因为SDBS是阴离子表面活性剂,一定程度上降低了悬浮体系中水油两相间的界面张力,促进了液滴往细小方向分散。

但当SDS 用量超过0.5%时,界面张力太小,阻碍了液滴合一的几率,从而导致BPR降低。

因此,选择SDBS用量为单体质量的0.5%较好。

2.7 搅拌速度对PR和BPR的影响改变搅拌速度考查其对PR和BPR的影响,结果如图8所示。

由图8可知,PR和BPR随搅拌速度的增大而增加,当转速高于500r/min 时,PR和BPR随转速的增大而减小,且出现部分非球形聚合物。

这可能原因是搅拌速度过大,在强烈搅拌下微球易发生破膜、并粒。

综合考虑,选择搅拌速度为450r/min较合适。

2.8 反应温度对PR和BPR的影响改变反应温度考查其对PR和BPR的影响,结果如图9所示。

由图9可知,PR和BPR均随反应温度的增加而增大,但反应温度达到80℃后,PR及BPR均下降。

原因可能是当反应温度较低时,自由基浓度和链自由基浓度较低,单体聚合速率较小,导致PR和BPR较小;而当反应温度超过80℃时,聚合物微球易粘连甚至发生变形,同时还有少量的聚合物缠绕在搅拌桨上,使收率降低。