喷水织物经柳疵点的成因与排除

喷气织造知识——常见织疵的产生原因及消除方法

喷气织造知识——常见织疵的产生原因及消除方法喷气织机生产的坯布,经常出现的疵点可分为两大类,一类是操作性疵点,即由挡车工操作不当而引起的,另一类则是机械性疵点,即由于织机的相关部件作用不良而产生的。

常见织疵有纬缩、百脚(双纬)、破洞、边撑疵、纬纱打断、喷嘴印白痕、云织、经圈、稀密路浪纹等。

下面详细介绍这几种织疵的产生原因及消除方法。

1纬缩纬缩按在布面上存在的部位,可分为左边纬缩和右面纬缩,右面纬缩按形状可分为扭结纬缩和起圈纬缩。

同样是纬缩,存在的部位不一样,形状不一样,其成因不一样,解决问题的方法和措施也不一样。

1左边纬缩主要是由于纬纱飞行时间不够,纬纱没有完全伸直就被织入布面而产生,这种纬缩大多出现在布面的左侧,所以称为左边纬缩。

这种纬缩的解决思路是围绕让纬纱有足够的时间伸直来考虑。

解决措施:(1)增加主辅喷嘴的气压,提高纬纱飞行速度。

(2)延迟开口时间,让梭口闭合时间延迟。

(3)将引纬时间提前。

2右面纬缩主要是由于纬纱在飞行过程中被其他因素所干扰,纬纱飞行的稳定性不够而产生,纬缩大多呈气圈状,出现在布面右侧边撑区域。

要彻底解决这种纬缩是比较困难的,只能从影响因素的角度来考虑,通过提高梭口的清晰度来改善和减少。

解决措施:(1)适当增加经纱张力,增加梭口的清晰度。

(2)适当放低后梁经架的位置,抬高综框,减少上下层经纱之间经纱张力的差异,增加梭口清晰度。

(3)提高原纱和浆纱质量,减少棉结杂质和毛羽,减少开口时上、下层经纱相互粘连的现象。

(4)检查左右绞边器的绞边时间。

(5)钢筘的使用上尽量使用较大一点筘号,原来4/筘可改3/筘,3/筘可改2/筘,会收到较好的效果,筘号大,每筘穿人数减少,经纱之间粘连的现象会大为改观。

(6)扭结纬缩的产生多半是由于纬纱捻度过高或钢筘弯曲造成纬纱头端扭结而无法伸直。

(7)优化引纬工艺,最佳配置引纬时间、主、辅喷嘴作用时间以及主、辅喷嘴的气压。

2百脚布面上缺少一根纬纱在平纹织物上称为双纬,而在斜纹、缎纹、提花类织物上就称为百脚。

【关注】织物外观疵点及其成因分析大全(二)

【关注】织物外观疵点及其成因分析大全(二)2 .2 属于织造原因者(1)异纱(Wrong Yarn)外观:在针织物之毛中,横向连续之毛圈,由较规格用纱为粗或细之纱织造而成。

一般多为单根,但偶亦有并列或间隔多根者。

视之稀密、厚薄与正常者不同。

成因:在针织物织造时,操作人员误用非指定支数或旦尼尔规格之纱编织。

误用较细之纱,则织物显得稀薄。

误用较粗之纱,则织物显得密厚。

(2)异经(Wrong End)外观:梭织物之经纱有单独一根或并列数根非指定规格之粗细者。

若为较细之纱,则称谓细经(Fine End)。

若为较粗之纱,则称谓粗经(Coarse End) 。

成因:于整经时取用牵经之筒子纱支数错误,使用非指定规格之经纱。

此种瑕疵经常为全疋性者。

(3)异纬(Wrong Pick)外观:梭织物之纬物,有一根或连续多根非指定规格之粗细者。

若为较细之纱,则称谓细纬(Fine Pick)。

若为较粗之纱,则称谓粗纬(Coarse Pick)。

成因:于织造时,纬纱管之纬纱,或无梭织机喂入之筒子纱支数错误,使用非指定规格之纬纱。

操作人员于发现后,多予以停机拆除。

但自动换管之织机,则往往不易发现。

(4)组织错误(Wrong Weaving)外观:即织法错误,布面之织纹与原设计者不同。

例如左斜纹织成右斜纹等。

成因:一般多为穿综错误所造成。

其它如提花织物之纹板错误,多规格经纱织物之经纱排列错误等。

(5)并经(Wrong Draw)外观:相邻之两根经纱并在一起,依织物组织当作一根织入布中者。

视之,该根(实为两根)纱显得特别粗。

此种瑕疵均为全疋性者,如在经轴初织时发现,剔除并列中之一根,则能完全避免。

成因:整经牵纱时即疏忽将两根当作一根;浆纱后分纱不清,两根黏在一起,形同一根;穿综时两根穿入同一综丝。

(6)并纬(Mispick)外观:纬纱两根织入同一织口内,偶亦有三根或更多根者。

并纬之长度长短不等,以织物全幅宽者,与在近两布边10公分上下者较多。

纺织品瑕疵原因分析及处理方法

服装材料纺织品瑕疵纤维原料到最后制造成成品织物,需经过纺纱、织造、印染等工程,且每种工程中,又需经过一连续多个加工过程(Process)始能完成。

在各层次的加工中,设定条件之不当,人员操作之疏忽,机械之故障等,均可能致使产品发生外观上之缺点。

就理论上言之,加工之层次愈多,则发生缺点之机率亦愈高。

在织物外观所能见到之此种缺点,称谓织物瑕疵(Fabric Defect)。

但亦有在胚布状态无异状,若经漂、染加工后则显著出现,此种一般多称之谓潜隐瑕疵(Latent Defect)或隐性瑕疵。

我国有一句俗语:「多作多错,少作少错,不作不错。

」,此语虽在现代工作精神上不合时宜,但用在纺织多层次加工所产生之瑕疵上却甚为切合实际。

世界上少有完美之事物,纺纱工程会使原纱产生瑕疵,例如棉粒(Nep)、粗结(Slub)等;织造工程会使胚布产生瑕疵,例如并纬(Mispicks)、断经(Broken Ends)等;印染工程会使成品布产生瑕疵,例如染料点(Dye Spot)、结尾色差(Tailing or Ending)等。

品质优良之成品织物,其瑕疵应为极少。

如某种成品织物之瑕疵甚多,无论是用作制衣、被服、或其它日用品及装饰品,均会影响其美观,而降低其价值。

二、织物瑕疵之外观特征与成因由纤维至成品织物,加工之阶段可分为纺纱(Spinning),织造(Weaving),练漂、染色、印花(Scouring & Bleaching,Dyeing,Printing)与整理加工(Finishing)四大阶段。

现以在各阶段中可能发生之瑕疵,用工厂一般通用之名称,就其外观特征与生成之原因分述于下:1.属于纤维原料、纱支原因者2.属于织造原因者3.属于印染整理原因者4.生成原因难以归属及专业加工者1.属于纤维原料、纱支原因者(1)棉粒(Nep)外观:布面呈现类似接头大小之棉纤维团,且系纺入纱中者。

如将之拔下,则纱呈断裂或将至断裂之状态。

喷水织物常见病疵及消除办法

绸 产 品 开 发 和工 艺 研 究 工 作 。

光泽会 变得 暗淡 , 因而要加 以适 当的选 择 。

一

5 — 3

维普资讯

3 、 x3 . 3 3 33 3 3 4 4 3.x 4、 4 4 4 4 4.x 4、 4 4 7. 4.x7 7

1 2 1

,

( ) 造参数 配 置不 当。 4织

( ) 处理 工艺 掌握不 当 。 5后

1 0 2 10 4 10 6 1 0 1 1 40

2 消除办法

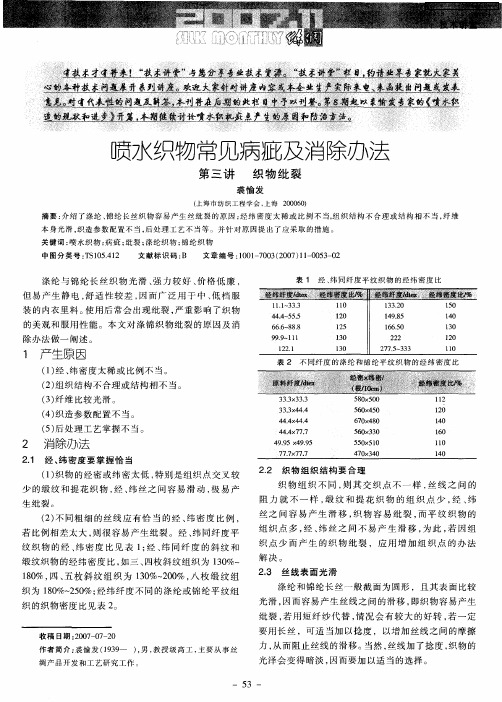

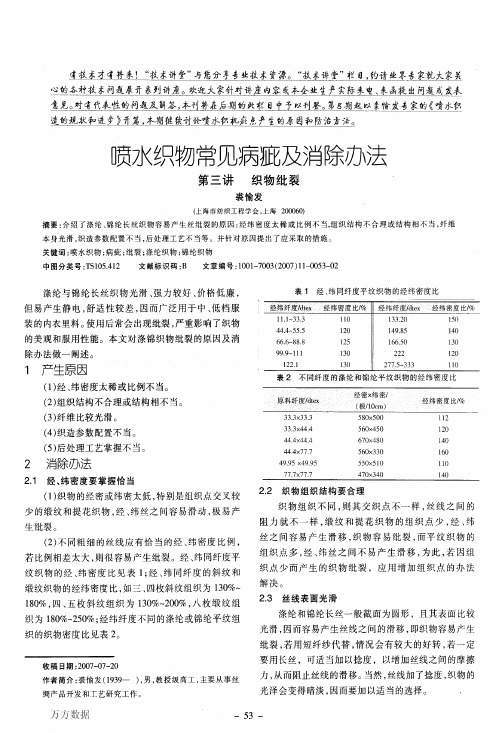

表 2 不 同纤 度 的 涤纶 和 锦 纶 平纹 织 O 的O 纬 O度 O 物 经 O 密 比 O

5 O 0 O O O O O × 5 8 4 × 4 × 3 × l 5 × 4 3 ×

5 8 6 7 6 5 7 5 6 5 4

墨重 盔

盗 堕.壹竖 塑 ≯ I l

喷水织物常见病疵及消除办法

第 三 讲 织 物 纰 裂

裘 愉发

( 海 市 纺 织 工 程 学 会 , 海 20 6) 上 上 0 0 0

摘要 : 介绍 了 涤纶 、 纶 长 丝织 物 容 易 产 生 丝 纰 裂 的 原 因 : 纬 密度 太 稀 或 比 例 不 当, 织 结 构 不 合 理 或 结 构 相 不 当 , 维 锦 经 组 纤 本 身 光 滑 , 造参 数 配 置 不 当 , 处 理 工 艺 不 当 等 。并 针 对 原 因提 出 了 应 采取 的措 施 。 织 后

10 四 、 枚 斜 纹 组 织 为 10 2 0 , 枚 缎 纹 组 8 %, 五 3 %~ 0 % 八

织 为 1 0 2 0 经纬纤 度 不 同的涤 纶或 锦纶 平 纹组 8 %- 5 %; 织 的织物 密度 比见 表 2 。

喷气织机常见织疵的成因及解决措施

喷气织机常见织疵的成因及解决措施喷气织机常见织疵的成因及解决措施 1 纬缩1.1 成因(1)原纱质量:纱线捻度太大,自由端退捻严重,造成纬纱飞行不稳而产生纬缩;纱线毛羽长,结头大,纬纱头端又处于游动状态,一旦纬纱毛羽与经纱碰擦就容易形成缠绕,造成纬缩。

(2)半制品质量:织轴质量差,粘、并、绞造成开口不清,纬纱运动受阻,特别是边松等造成拌纬性纬缩。

(3)机械状态:压缩空气不纯,极易造成气路堵塞,从而使供气压力不稳定,纬纱飞行不平直而形成纬缩。

气管、接头、调节阀等气路部件漏气造成气压不稳,影响纬纱正常飞行。

(4)开口不清:即使是极轻度的纱线松弛和纤维间的粘连也会使纬纱飞行受阻,形成纬缩。

(5)引纬工艺不合理:挡纱针释放时间不当,喷嘴电磁阀开闭时间不准,喷嘴压力太高或过低,造成纬纱飞行前拥后挤,纬纱不能平直飞过梭口而造成纬缩;右侧绞边闭合时间迟,没有及时夹住纬纱,纬纱回缩。

引纬时间设置不合理造成的纬缩:引纬太早,开口高度不够,容易出现由于经纱毛羽及其他疵点造成纬纱飞行不畅而使纬缩增加的现象;反之,引纬太晚,纬纱到达角迟,开口高度比较小,纬纱头端与经纱相碰,导致纬纱受阻形成纬缩。

另外,喷射时间配合不当,当纬纱到达某处时,该处的辅助喷嘴电磁阀没有及时开启,造成纬纱在松弛状态下飞行,形成纬缩。

(6)车间温湿度偏低,纤维间的弹性相对增强,摩擦力减小,促使反捻回扭力增加。

1.2 解决措施(1)一般应在纬纱强力符合织造要求的情况下,尽可能选择较小的捻系数,涤棉织物更要提高定捻效果;设计最佳捻度,降低捻不匀;采用无结头纱;在紧度不大时适当推迟开口。

(2)整经的边纱张力应为2 ~3 g,严格控制浆纱边纱排头,校正盘板开档的距离,确保盘板开档与筘幅匹配。

(3)压缩空气不纯可以在进气口处加装双层过滤网,过滤网定期清洗和保养;布面出现水分应检查干燥系统运行是否正常;在日常维修中,要仔细用超声波振动仪清洗电磁阀。

(4)在上机初始时必须按照工艺要求调整好综框及开口动程,并且在调整综框时要注意综框两侧工艺的一致性。

纺织厂喷水织造经柳病疵分析

c)筒子架张力调整。分为上中下 前中后三个大区做调整。后上下 区张力最大因而使用最小的张力 圈,后中、中区上下张力次之。

随着筒子大小的变化丝线退绕张力也随之变化,针对此工艺做 如下优化:

根据不同织物的要求选择合适的原丝品种及品质,原丝出 库前对其产地、批号进行核对,剔除有大小差异、成型不良的 筒子,避免不同批号的原料混用;并在上机前做好原丝的检验。 控制丝线二氧化钛含量误差在0.05%范围内,织造前进行布头 染色试样,若染色出现问题及时对原丝进行检测并作出相应的 调整。

2.整经工序

2.网罩上有乱丝、油污等杂物,未及时清理muio堵塞 进风口,造成热气流不流畅,烘干室进风量偏离设定值, 以及挡车工未及时处理并丝、少头等都可能导致经柳产生。

3.并轴方面

涤纶长丝织物经丝使用FDY时,织轴的头尾容易产生经柳, 而且无法通过对喷水织机工艺调整来消除,严重影响企业织造 效益。

通过笔者对该品种织造长期跟踪分析,发现并轴个数与头 尾经柳病疵产生有关,并轴机轴架的结构也会对头尾经柳产生 一定影响。经丝从并轴机上被动式退解,轴架依靠张力传感器 对其制动力进行调节,由于各种个轴之间制动系统与浆轴的磨 擦因数存在差异,导致各个轴之间的张力产生差异。同时并轴 机停车过程,同样因并轴机各轴张力不一致,最终使织物出现 经柳病疵。

NEW

喷水织造经柳病疵 分析及对策

纺织技术研究院

经柳是涤纶喷水织造较为常见的一种织疵,其形成原 因较为复杂,轻薄型织物表现更为明显。

涤纶长丝织物经柳形成的主要原因为:原料质量和织 造生产中的张力不匀所造成,同时设备状态也有一定影响。

在对化纤产业集群所用涤纶低弹丝、整浆并、喷水织 造、染整后加工等生产工序进行长期跟踪的基础上,对经 柳病疵的成因及改善措施进行探讨,以期为消除喷水织造 经柳病疵提供参考。

喷水织物常见病疵及消除办法第三讲织物纰裂

2.4织造参数配置不当 由于在织造时打纬角和经、纬丝张力等工艺参数 配置不当,致使经丝和纬丝的交织状态即结构相不一, 其经、纬丝之间的阻力也不一样,产生纰裂的可能性也 不一样,若织物没有经或纬效应,则容易产生纰裂;若 经丝或纬丝的屈曲不一样,即有较好的经、纬效应,则 丝线之间的阻力大,织物不易纰裂,为此在织造时,打 纬角要小于900,以布置不等张力梭口为宜。 2.5后处理生产工艺要掌握恰当 涤纶织物经碱减量加工后,其碱量率若达到18%一 20%,丝线的直径明显变小,织物容易产生纰裂;而织 物经拉幅,由于纬丝被拉挺,经丝与其的阻力减小,容 易产生纰裂,这些加工因素在织物设计和染整加工时 应充分考虑到。以一只花瑶产品为例,经丝采用 83dtex/36根DTY网络涤纶丝,纬丝采用165dtex/48根 DTY涤纶丝,8捻/cm 1S1Z,织物组织为平纹,一批织物 染成酱红色后拉幅整理产生严重纰裂病疵,经与无纰 裂的原色织物和自行退浆处理的织物对比测试,其数 据如表3所示。

”孔m 4 巧加殂乃"弘仍弘∞弱∞ ∞

碱减量肠

纰裂现象

无纰裂

M。蹦m斛侈觥m加船裂

无

噪

参考文献:

从表3数据可知:①原色织物的平方米碱减量率

为4.98%,而酱红色织物的平方米碱减量率为19.08%,

[1]严鹤群,戴继光.喷气织机原理与使用[M].北京:中国纺织出

版社,2006.

酱红色织物碱减量率是原色织物的3.83倍。②酱红色 织物经线、纬线的线密度和强度明显下降。⑧致使织物

eontr01lers[J】.ISA TRANS,1994,33(2):147—

万 方数据

—54一

喷水织物常见病疵及消除办法第三讲织物纰裂

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 裘愉发, QIU Yu-fa 上海市纺织工程学会,上海,200060 丝绸 SILK MONTHLY 2007(11)

织疵的产生原因及消除方法

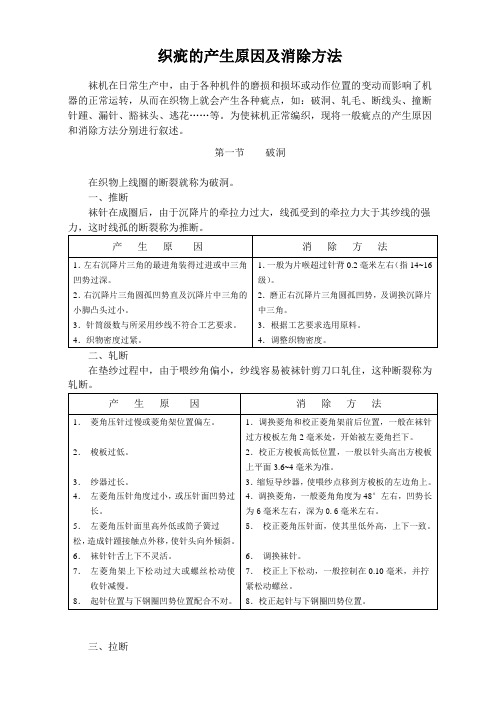

织疵的产生原因及消除方法袜机在日常生产中,由于各种机件的磨损和损坏或动作位置的变动而影响了机器的正常运转,从而在织物上就会产生各种疵点,如:破洞、轧毛、断线头、撞断针踵、漏针、豁袜头、逃花……等。

为使袜机正常编织,现将一般疵点的产生原因和消除方法分别进行叙述。

第一节破洞在织物上线圈的断裂就称为破洞。

一、推断袜针在成圈后,由于沉降片的牵拉力过大,线孤受到的牵拉力大于其纱线的强二、轧断在垫纱过程中,由于喂纱角偏小,纱线容易被袜针剪刀口轧住,这种断裂称为三、拉断在成圈过程中,由于线弧受到的张力超过其纱线的强力,这时线弧的断裂称为拉断。

四、顶断袜针成圈后,由于沉降片牵拉滞后或牵拉不足,使袜针上升时,其针头顶住旧线圈而造成纱线断裂,称为顶断。

袜针沿起针镶板上升,使针钩内的线圈移到针杆较粗的位置,由于线圈长度小六、缝合圈的轧碎(俗称缝头眼子轧碎)袜头编织结束,开始编织缝合圈时,由于机件配合不良,使个别缝合圈线弧被拉断,这种疵点称为缝合圈轧碎。

其他产生原因参看前面《拉断》的内容。

第二节合罗纹后编织平针时的疵点一、罗纹口虚环以及轧碎当罗纹口合好后,由于喂线过早,造成针钩内余线过长,在部分袜针上形成不规则的虚环,称为罗纹口虚环;这段虚环在第二转成圈时容易产生拉断,这一部位二、罗纹口漏针以及豁口当罗纹合好后,开始喂纱时,由于成圈机件配合不当,使第一只长踵袜针没有三、罗纹口花针(吊针)当罗纹合好后,在第一转成圈时,由于某些成圈机件配合不当,使部分袜针上的老线圈没有退圈,针钩内同时存在两根线弧,在第二转中脱圈,这种疵点,称为罗纹口花针。

第三节撞针在袜子编织过程中,由于某些机件的磨损或机件间相对尺寸配合不好,造成袜针、提花片、底脚片及沉降片与机件撞击的现象,称为撞针。

一、在编织袜统时袜针针踵的撞断二、在编织袜头跟时撞断长踵袜针。

三、在编织袜头跟时撞断短踵袜针。

四、菱角架进出时撞断长踵袜针。

六、提花片片踵及提花片齿撞断。

七、沉降片踵撞断第四节袜身疵点一、纵向条纹又称稀紧路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1期 黑龙江纺织

No 11

2005年1月

HE I LONGJI ANG TEXTI LE

De l 1,2005

喷水织物经柳疵点的成因与排除

田 野

(牡丹江市工程咨询公司,黑龙江牡丹江 157000)

收稿日期:2005-01-04

作者简介:田 野(1965-),牡丹江市工程咨询公司,工程师1

摘 要:经柳这一疵点在高速喷水织机的生产过程中最容易产生。

由于喷水织机的转速在900r /m in 左右时,经纱张力

变化大很难控制,在生产过程中容易产生经柳,给企业造成损失。

通过生产实践,寻求经柳产生的主要原因和解决方法。

关键词:喷水织物; 经柳; 张力

The R ea sons for the Str i p iness Defect of Sprayi ng

F abr ics and the M ea sures

TI A N Y e

(M udan jiang P roj ect Co nsu ltati on Co mpany ,Mudanji ang 157000)

Abstr ac t :Defects of str i p i ness are easil y produced i n t he process of a high-speed wate r-spraying weavi ng machine .As a water -sprayi ng weavi ng m ach i ne m oves at about 900r /m in ,t he pull of wa rp is d ifficu lt to contro,l so it is easy t o produce stri p i ness i n the process of producti on ,causi ng grea t dam age to the factory .Thro ugh constant produc tio n and practi ce ,we found the m a i n reaso ns why it happens and t he sol u tio n for it .

K ey word s :sprayi ng fabric ; str i p i ness ; tensi on

当前国内喷水织物数量多、产量大,而且呈继续增长之势,市场竞争十分激烈,企业为谋求生存与发展,以加强管理、提高质量、降低成本来赢得竞争的胜利。

质量是企业的生命,只有高质量的产品,才能取得客户认可和市场信誉。

随着机械装备业的发展,喷水织机无论在机械性能上,还是在自动化控制上都有很大改善,喷水织机的运转速度也有了很大提高,从原来的400r /m in ~600r /m in 提高到1000r /m i n ~1200r/m i n 。

喷水织机运转速度的提高在增加产量上起到了很大作用,但在保证产品质量上增加了难度,因为丝线在高速状态下张力不好控制,即在很小的张力变化下织物表面可能产生很大变化,从而影响产品质量。

影响产品质量的因素有许多,其中经柳是喷水织物外观

质量上的一个重要疵点,较为常见。

本文针对这一疵点,结合实际生产中遇到的问题,对经柳产生的原因予以剖析并提出相应的对策。

1 /经柳0疵点的形态及对织物的影响

经柳是由于经纱原料或张力等因素造成织物染色时吸色发生差异而形成的影条,它在织物的经纱方向呈现整匹经纱有规律或无规律地发亮、发暗,一根、多根影条或产生轻微的泡泡状。

经柳疵点染色后更加明显,如制成服装将严重影响外观效果,品位风格明显降低,一般不宜用做面料,只能用做低档服装里料。

对于这种坯绸可以采取一些措施,如:进行漂白或印花处理,以减少次品损失,但毕竟限制了织物的应用范围,影响其使用价值,也降低了产品的附

加值,给企业造成损失。

2/经柳0产生的基本原理

经柳产生的主要原因是经纱之间存在着差异,因此产生吸色差异和对光线反射的程度不一致,从而造成人们视觉上的差异,如:发亮、发暗、色深、色浅或泡泡状,严重时手感也不一样,有的经纱绷直发紧,有的经纱松弛发浮或纬向凸凹不平整。

经纱之间存在差异的主要原因:

(1)原料的性能有差异。

这是化纤厂在生产过程中使用切片的批号或生产工艺及设备不同所致。

(2)在织造过程中,各工序因为经纱的张力不一致所致。

原料性能差异在一般的坯绸检验中难以发现,只有织物在通过染色后,因为吸色不一致,才能看到经柳。

张力差异而产生的经柳,随着张力差异的加大,经柳的程度才会越加明显和严重,这种张力差异如果在工艺允许的范围内是不会出现经柳的。

张力差异引起的经柳主要是织物上的经纱屈曲、松紧程度不一致而引起对光线反射强度的不一致,经纱中这种光线反射的强弱不一致,是造成经纱发亮和发暗的根源,是影条产生的主要原因。

3各生产工序中产生经柳的因素及预防

(1)原料使用。

不同批号原料的混用、筒子大小不一、软硬不一、成型不良等均可产生经柳。

措施:在经纱使用时,要分清原料批号,不同批号的原料绝对不能混用,在原料出库前必须核对原料产地及批号,必须同时对大小不一、软硬不一、光泽不一、成型不良的筒子要剔除,集中存放,另行处理。

(2)整经工序。

筒子摆放不正、张力器压片转动不灵活、丝道不洁净、不通畅、有乱丝缠结、有油污、有灰尘、有沟槽、丝线有交叉或穿错等均能造成张力不均而产生经柳。

措施:筒子架上料后要检察筒子是否放正;开车前要检察丝线有没有穿错或交叉别劲的;要定期清洗张力补偿器,保证其正常运转,并在运转中巡回检查压丝片的转动情况;每班都要数次检查测试张力,确保张力差异控制在2c N以下;对张力补偿器的角度应进行分段设定。

以上各段若发现问题应及时修复。

(3)浆丝工序。

烘干温度偏低或烘干温度不均匀(温度忽高忽低)、浆辊磨损有沟槽、车速忽高忽低以及操作不当等均能产生经柳。

措施:在工艺设计时要根据原料、车速、经丝根数、浆液浓度、耗浆量等确定合理的烘干温度,一般要求从烘干室出来的经丝其烘干温度要达到80%左右。

进出风口要按规定调节到合适的风量,对进出风口网罩上的乱丝、油污要定期清理干净,防止堵塞,以免造成热气流不畅或不匀。

浆辊若有沟槽要求及时换下磨平,达到一定的硬度后再使用,否则上浆不匀产生浆柳。

挡车工操作时要加强巡回,当气压不足、温度不够时,不能调低工艺设定温度。

要及时处理并丝、少头,使张力均匀。

(4)并轴工序。

工艺设定不准确、打底不平、磁粉劣化、操作不当、备丝筒子质量差、丝线排列不匀等均可产生经柳。

措施:在工艺设定时一定要按工艺单设定锥形张力和锥形角,磁粉劣化会造成各轴间张力不匀,故要定期检测,如果有问题立即更换。

在上机操作时,要严格检查工艺,及时按标准进行修改,检查伸缩筘筘齿间隙是否均匀,打底时要二人点动操作,分把应不少于4把,再用纸垫圆。

在运行时发现静电过大,要采取措施及时消除。

(5)分绞、穿综、穿筘时造成的乱绞、穿错或顺综等都会产生经柳。

措施:严格按工艺要求进行操作,及时检查,及时改正,尤其是对综丝和钢筘要按规定期限使用,平时加强维修。

(6)织造工序。

喷射水流的集束性差、喷嘴方向不准、挡车工操作技术水平差、责任心不强、处理经面绞路不清、对结时张力过大或过小等均可产生经柳。

措施:喷射水流的集束性水泵球磨损或进水管开裂漏汽等应及时更换,喷嘴要定期清洗,发现喷嘴偏高或偏低要及时修正。

加强技术培训和考核,合格上岗,杜绝因操作不规范而造成的经面质量差等问题发生,落实经济责任制,增强责任心。

总之,要避免经柳这一疵点的产生,在生产过程中要加强工艺、设备和操作这三大管理,把工作做细、做实,经柳这一疵点是完全可以排除的。

15

2005年1月黑龙江纺织。