产品抽样计划及允收水准

AQL抽样计划表

aql抽样计划表一aql抽样计划表的由来mil-std-105e抽样计划又称计数量的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供应商均以验收检验,制程检验,产品检验和出货检验等严格的检验来确保武器装备的品质,但由于产品的种类和数量急剧的增多,且制程日益的复杂庞大,先前的检验制度无法适应这一趋势,所以就开发出了mil-std-105抽样计划二aql的定义aql原来叫“合格质量水平(acceptable quality level)”,在新版国家标准《gb/t2828.1-2003计数抽样检验程序第1部分:按接收质量限(aql)检索的逐批检验抽样计划》中,aql的全称被改为了“接收质量限(acceptance quality limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。

三、目的:为适应客户之品质抽样检验要求。

三、适用范围:适用于本公司所有之产品单次抽样检验(客户特殊要求除外)。

四、抽样细则:4.1抽样水准(aql)分为正常检验、加严检验与减量检验等三阶段,除非另有规定,一般采用正常检验(ii)。

4.2正常检验、加严检验与减量检验的抽样计划(见附件)样本大小需随从批中随机抽出,经检验若无不合格件产生(零不良),则该批允收。

4.3抽样水准一般采用c=0(即严重缺陷为零),依aql=0.65进行正常抽样,客户另有要求除外。

篇二:aql抽样计划表篇三:aql抽样计划表mil-std-105e抽样表之由来及运用mil-std-105e抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此一趋势,而改用稽查检验方式所开发出来的抽样计划。

一、抽样检验之术术语与符号1抽样检验:由一批产品或材料中,分散、随机抽取一定数量的样本,按规定项目加以检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。

MIL-STD-105E抽样标准与解释说明

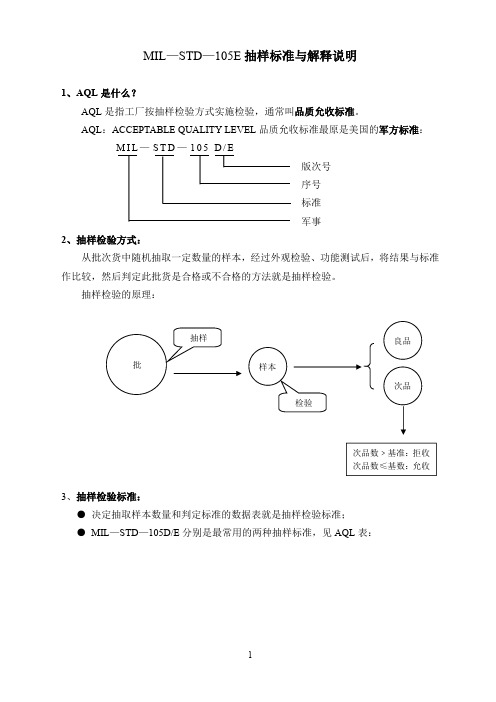

1MIL —STD —105E 抽样标准与解释说明1、AQL 是什么?AQL 是指工厂按抽样检验方式实施检验,通常叫品质允收标准。

AQL :ACCEPTABLE QUALITY LEVEL 品质允收标准最原是美国的军方标准:M I L —S T D —105D /E版次号序号标准军事2、抽样检验方式:从批次货中随机抽取一定数量的样本,经过外观检验、功能测试后,将结果与标准作比较,然后判定此批货是合格或不合格的方法就是抽样检验。

抽样检验的原理:3、抽样检验标准:●决定抽取样本数量和判定标准的数据表就是抽样检验标准;●MIL —STD —105D/E 分别是最常用的两种抽样标准,见AQL 表:批抽样样本检验良品次品次品数﹥基准:拒收次品数≤基数:允收ACCEPTABLE QUALITY LEVELS品质允收水准2AQL表内容解释如下:第一列是样品数据分类;第二列是一般检验水准:ⅠⅡⅢ;第三列是样本的代号,用A、B、C……表示;第四列是赋予代号的抽取样本数量;以后各列是不同级别的QAL值;要注意表中的箭头和其所指的方向,以防判错。

4、AQL使用步骤:1)确定要抽样的产品和抽样检验特性;2)确定检验级别,一般为“Ⅱ”级;3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”,或主要与次要均去“1.5”。

4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母;如:2000个产品,查的代码为“K”;5)查表K代码的行对应的抽样数量为125个;6)检查125个样本,并对不良品分类;如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个;7)对比AQL表上基准进行判定;判定结果:因不良品数量小于Re的值,所以,该批产品判定合格;8)如果出现对应到箭头的情况,则沿着箭头的方向读取箭头所值的第一个“Ac、Re”值,然后由此值回查对应的检查样本值,以新查到的样本值为准,同时,原查到的样本值作废。

AQL抽样计划培训

业务部培训系列之AQL抽样计划

样本大小代字

批量

2

to

8

9

to

15

16

to

25

26

to

50

51

to

90

91

to

150

151

to

280

281

to

500

501

to

1200

1201

to

3200

3201

to

10000

10001

to

35000

35001

to

150000

150001

to

500000

500001

and

业务部培训系列之AQL抽样计划

抽样计划的使用

• 批量规定 LCD产品检验按一般检验水准的II级方 案进行正常检查一次抽样方ቤተ መጻሕፍቲ ባይዱ检验,质量标准 AQL值按《LCD检验标准》执行,其中Maj指主 要缺陷(MA),Min指次要缺陷(MI)。

• 根据抽样内容具体方法:从送检型号查出相应的 客户类型(客户代码在流程单或工令单查得 ), 再根据内控AQL值表查得相应的AQL值,由AQL 值和来料批量数在正常检验单次抽样方案相交处 查得批量数及判定数即可进行检验。

B

C

B

C

D

C

D

E

C

E

F

D

F

G

E

G

H

F G

○H J

J K

H

K

L

J

L

M

K

M

N

L

N

P

M

P

Q

N

Q

抽样检验计划

(3)次要缺点(MIN):实际上不影响制品的使用目的之 缺点

2019/11/23

7

SAMPLING PLAN SAM PLING PLAN SAMPLING PLAN SAMPLING PLAN SAMPLING PLAN SAMPLING PLAN

抽样方案的一种使用法。

放宽检验

2019/11/23

连续5批合格 出现1批不合格

正常检验

5批有2批以上不合格 连续5批合格

加严检验

12

SAMPLING PLAN SAM PLING PLAN SAMPLING PLAN SAMPLING PLAN SAMPLING PLAN SAMPLING PLAN

抽样计划概述抽样计划概述放宽检验正常检验加严检验连续5批合格出现1批不合格5批有2批以上不合格连续5批合格2017819201781913134允收水准aqlacceptablequalitylevelaql指消費者满意的送检批所含有的最大不良率通常订定允收机率为95时的不良率为aqlaql值应在合同中或由负责部门指定如qa部aql以每百单位产品的不合格品数或不合格品率表示在数值上它等于过程平均不合格品率上限值pmax

批量:(Lot Size)

一个检验批中单位产品数量,以“N”表示。

2019/11/23

4

SAMPLING PLAN SAM PLING PLAN SAMPLING PLAN SAMPLING PLAN SAMPLING PLAN SAMPLING PLAN

二. 抽样计划基本术语

样本量:(Sample)

在抽取样本时,需注意抽样的随机性。即批量中的每 一件产品,都具有均等的机会被选为样本。

抽样检验作业指导书(含表格)

抽样检验作业指导书(ISO9001-2015/IATF16949-2016)1.0目的1.1.为了使品质人员能正确运用执行抽样检验计划以及AQL允收水准,提高产品检验效率,降低产品检验成本,并将检验所带来的风险降到最低化;1.2.为确保产品质量符合并能满足客户质量需求,减少品质判定失误,提高检验品质与效益,生产制程产品或技术试制样品出现常规缺陷或潜在性缺陷时能够及时发现与判定,并加以控制与改善,让后续工序或工作能够顺畅进行,特拟订本检验指导供检验人员作业使用。

2.0范围适用于公司所有生产产品、技术试制样品及外购外协品的检验作业活动。

3.0 职责:3.1.品质部:3.1.1.检验标准指导性文件制订,并监督实施执行,验证工作实施,产品品质判定;3.1.2.生产或开发产品生产缺陷的预防/分析及改善的跟踪确认。

3.2.技术部3.2.1.产品开发设计不足或失误造成缺陷的预防与改进;3.2.2.生产性重大缺陷的预防/分析与改善及跟进。

3.3.生产部:预防与改善产品生产方面造成的缺陷。

4.0参考使用标准4.1. GB2828/1-2012 / MIL-STD-105E5. 0名词定义:5.1. CR-Critical Defect(严重缺点) MA-Major(主要缺点) MI-Minor(次要缺点) 5.2. AQL-Acceptance Quality Level(允收水平)5.3. GB2828/1-2012:国家抽样检验标准/ MIL-STD-105E:美国军方抽样检验标准(具有国际通用性)。

5.4.储存复检:在仓库长时间储存,产品或物料会受到仓库的储存防护环境(如仓库温湿度、灰尘等)影响品质,为保障产品出货或物料出仓品质持续满足质量需求,产品出货或物料出仓前进行的再次检验(仓储产品或物料一般以6个月为间隔周期进行一次检验,如产品或物料保存了半年,需要出库时,需进行再次检验后再出库使用)。

6.0 检验依据:6. 检验依据:6.1.客户承认原样品,品质临时签认样品(签认人员必须得到公司或客户认可,一般为公司总经理或品质最高领导人),限度样品或客户承认书,产品规格书,产品工程图,国家、国际通用标准,行业标准等;6.2.技术变更资料及公司或客户产品更新资料。

AQL及抽样方案详解

AQL抽样检验的方法和步骤 (1)决定检验方案 检验方案一般由客户决定,也有客户和供应商协商决定的。 (2)抽样样本字码表 在AQL中有一个“抽样样本字码表”,在检验方案决定后,可以根 据该 字码表来找到相关的数值。 (3) 抽样方案 在AQL中给出了一系列的抽样方案表格,这些表格给出了在不同的品质水 平下抽样检验的样本数,给出了允收数(Ac)和拒收数(Re)。 (4) 产品检验 从所要检验的产品中,按照以上所述的样本数,随机的抽取样品,注意随 机抽取可以保证检验结果真实可靠。在检验中应保证100%地检验所抽取地样品既使在你检验 若干件后,发现疵点数已经超过拒收数,仍然应该继续检验剩余的样品,因为检验的目的除了 要知道“接受”或“拒收”的结果外,还需要了解货物究竟处于何种质量水平,并且可以通过 积累历史数据来判断供应商是否合格和决定以后对供应商的检验方案。作为供应商本身来说, 也可以清楚如何去改善产品的品质。 (5)统计疵点数 统计所有的疵点并计数。 (6) 判断合格与否 对照抽样方案表格中的Ac和Re就可决定是“接受”还是“拒收”。

AQL and sampling plan

Inspection Levels

The standards provides for three general inspection levels and four special inspection levels. These seven levels permit the user to balance the cost of inspection against the amount of protection required. 检验水平: 标准提供了三种一般检验水平及四种特殊检验水平;这七个检验水平允许用 户对检验成本进行平衡. 一般检验水平: I, II, III 特殊检验水平: S-1, S-2, S-3, S-4;

抽样计划抽样方案的制定

一个不合格品可能出现一个

合 格

或多个缺陷。公司内规定当

判 一个不合格品上出现一个以

定 上缺陷时,以最严重之缺陷计

缺

缺陷(Minor defects). 其

陷 它与客户有不同协商规定时,

分 类

依具体规定执行。

算允收水准,允收数与拒收数

的判定依不合格品数目来进

行.

4.4 AQL允收水准

4.5 检验要求

否作出判断的抽样检验方案。

**4.2.2公司内部规定只使用一次抽样方案执行抽样检验。

4.3合格与缺陷的确定

4.3.2缺陷依严重性一般分为:

4.3.1被检查的产品通常有多

A. 致命缺陷(Critical

项检查项目,每一个检查项目

defects) B. 严重缺陷

偏离了标准都构成一个缺陷。

(Major defects) C. 轻微

用不放回抽取方法,从总体中随机抽取一定数量观察单位组成样本。具体方法 ① 随机数字法 ② 抽签法 二、系统抽样(systematic sampling) 又称等距/机械抽样 ---抽样方法 先将总体的观察单位按某顺序号等分成n个部分 再从第一部分随机抽第k号观察单 位,依次用相等间 隔,机械地从每一部分各抽取一个观察单位组成样本。

的样本中最大允许不合格数,通常用Ac表示。 5.拒收数(不合格判定数): 在抽样方案中,预先规定的判定批产品不合格

的样本中最 小不合格数,通常用Re表示。 6.允收水准:供应商和客户就某种程度的不良品率达成的双方都可接受的

品质标 。

02

抽样方法

常用抽样方法 一、单纯随机抽样(simple random sampling) ---抽样方法 根据研究目的选定总体,首先对总体中所有的观察单位编号,遵循随机原则,采

产品抽样计划及c0允收水准

产品抽样计划及C0允收水准1. 引言在产品制造和出售的过程中,为了保证产品的质量,需要进行抽样检验。

抽样检验是通过对一部分样本进行检查,来判断整个产品批次的质量是否符合要求。

本文将介绍产品抽样计划的基本概念和原则,并详细说明C0允收水准的意义和确定方法。

2. 产品抽样计划产品抽样计划是指在产品制造或出售的过程中,根据一定的抽样原则和方法,确定需要进行抽样检验的样本数量和抽样方案的规划。

产品抽样计划的制定是为了在保证产品质量的前提下,有效地利用资源并节约成本。

2.1 抽样原则产品抽样计划的制定应遵循以下原则: - 代表性原则:样本应能代表整个产品批次的质量水平。

- 随机性原则:样本的选择应该是随机的,不能有任何人为干预。

- 统计学原则:根据样本检验结果,通过统计学方法进行判断。

2.2 抽样方法常用的产品抽样方法包括: - 无差别抽样:随机选择样本,不考虑任何特殊因素。

- 分层抽样:将产品按某种特征进行分类,然后在每个类别中进行抽样。

- 整批抽样:将整个产品批次作为一个样本进行检验。

3. C0允收水准C0允收水准是指在产品抽样检验中,确定合格品率和拒收品率的标准。

C0值一般由产品质量标准和生产厂家自行确定。

3.1 合格品率合格品率是指在抽样检验中,判断产品质量合格的比例。

合格品率高,说明产品质量好。

合格品率可根据产品的质量要求和市场需求进行设定。

3.2 拒收品率拒收品率是指在抽样检验中,判断产品质量不合格的比例。

拒收品率越低,说明产品质量控制越严格。

拒收品率的设定应根据产品的质量标准和市场需求进行平衡。

3.3 C0值确定方法确定C0值的方法主要有以下几种: - 根据历史数据:根据过去的产品抽样检验结果和市场反馈,分析得出C0值。

- 根据国际标准:参考国际标准和行业标准,确定合适的C0值。

- 根据市场需求:根据市场对产品质量的要求,确定符合市场需求的C0值。

4. 结论产品抽样计划是确保产品质量稳定的重要工具,合理制定产品抽样计划可以在保证质量的前提下降低成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10.0

结构尺寸:

4.0

6.5

机械性能:

10.0

10.0

电气性能:

10.0

10.0

注:状态A和状态B的转换条件为:首次检测时,采用状态A确定样本数,如果在连续5批产品中样本都合格,则允许转到状态B,如果在任意抽样中发现不合格品,应转到状态A。

寿命试验的抽样数为每批2~3个。

XXX

作业文件

XX电子有限公司

29

15

9

说明:

1、*表示全数检验;2、允收水准为零缺陷。

500

490

476

294

218

170

123

96

74

56

40

29

15

9

150,001 to 500,000

1250

800

750

715

476

345

270

200

156

119

90

64

40

29

15

9

500,001 and over

1250

1200

1112

715

556

445

301

244

189

143Βιβλιοθήκη 102644073

53

42

35

23

18

13

9

3201 to 10,000

1250

800

500

315

200

192

189

116

86

68

50

38

29

22

15

9

10,001 to 35,000

1250

800

500

315

300

294

189

135

108

77

60

46

35

29

15

9

35,001 to 150,000

1250

800

*

*

*

*

200

125

80

50

32

20

20

19

13

10

7

6

281 to 500

*

*

*

315

200

125

80

50

48

47

29

21

16

11

9

7

501 to 1200

*

800

500

315

200

125

80

75

73

47

34

27

19

15

11

8

1201 to 3200

1250

800

500

315

200

125

120

116

XXX

作业文件

XX电子有限公司

产品抽样计划及允收水准

共2页第1页

第A版

第0次修改

1.0 目的

为明确本公司外购产品、自制零部件及成品的验收抽样方案及允收标准,特制定本文件。

2.0范围

2.1 本文件适用于本公司外购产品、自制零部件及成品的逐批检验。

2.2 如本公司有企业标准或三级作业文件对其抽样计划及允收水准作出具体规定的,则其产品抽样计划及允收水准按相关企业标准或三级作业文件执行。

6.0 附录

附录A------------------------ C=0抽样计划

附录A:C=0抽样计划第1页/共1页

样本级别

批量大小

0.010

0.015

0.025

0.040

0.065

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10.0

样本大小

2 to 8

*

*

*

*

*

*

*

*

*

机械性能项:每提交批每型号至少抽取三个样本,获得三个测试数据;

电气性能项:每提交批每型号至少抽取三个样本,获得三个测试数据;

寿命试验项:每提交批每型号至少抽取两个样本,获得两个测试数据。

4.3产品抽样采取一次抽样方案,随机抽取样本,尽量在不同的包装中抽取。

5.0 相关支持性文件

本公司含有产品抽样计划及允收水准的企业标准和三级作业文件均为支持性文件。

产品抽样计划及允收水准

共2页 第2页

第A版

第0次修改

4.2 对于无法采用计数数据抽样计划的产品,在无其它规定的情况下,其产品抽样计划可按如下原则确定:

外观目测项:每单位包装至少抽取一个样本,获得一个测试数据;

外观性能项:每提交批每型号至少抽取三个样本,获得三个测试数据;

结构尺寸项:每提交批每型号至少抽取五个样本,获得五个测试数据;

*

*

*

5

3

2

2

9 to 15

*

*

*

*

*

*

*

*

*

*

13

8

5

3

2

2

16 to 25

*

*

*

*

*

*

*

*

*

20

13

8

5

3

3

2

26 to 50

*

*

*

*

*

*

*

*

32

20

13

8

5

5

5

3

51 to 90

*

*

*

*

*

*

80

50

32

20

13

8

7

6

5

4

91 to 150

*

*

*

*

*

125

80

50

32

20

13

12

11

7

6

5

151 to 280

3.0 接收准则

本公司所有产品其计数数据的接收准则为零缺陷。所有其它情况(如目视标准)的接收准则按相关规定执行。

4.0抽样计划

4.1 如本公司企业标准或其它三级作业文件未明确规定其抽样计划的,则其抽样计划按附录A 规定执行,其样本级别的确定原则如下:

检测项目

状态A

状态B

外观目测:

0.15

0.40

外观性能: