表单Kappa量测能力评价指标

MSA计数型(kappa)分析表

表单编号:QR-QA-50 版本:02

MSA计数型(Kappa)分析表

量具名称: 量具编号: 量具型号: 零件名称: 交叉表: A与基准 0 A 1 总计 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 基准值 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 基准值 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 基准值 0 24 3.8 0 20.2 24 24.0 B 0 22 3.8 2 20.2 24 24.0 C 0 21 3.8 3 20.2 24 24.0 C 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 1 3 20.2 123 105.8 126 126.0 1 2 20.2 124 105.8 126 126.0 1 0 20.2 126 105.8 126 126.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 Po 0.96 Pe 0.73 评价人A: 评价人B: 评价人C: 零件数量: 分析人: 评价时间: 测量次数: 3次/人 50 pcs 评价人与基准值交叉数据: 0-0 0-1 1-0 A 21 3 3 B 21 3 3 C 24 0 0 Kappa程度: Kappa A A — B 90.08% C 85.12% 基准 85.12% 评价人有效性: 项目 A 有效性 92.00% 漏检 12.50% 误判 2.38% 1-1 123 123 126

KAPPA【MSA】

Minitab工具

Kappa计算也可以通过软件Minitab来实现 路径: 打开Minitab 软件-打开工作表- 统计-质量工具-属性一致性分析.下表为 范例.

范例

1.打开工作表,选择kappa test excl.

2. 点击统计-质量工具-属性一致性分析

3.输入数据:属性列(T)为“判定值”,样本(L)为“样品”,检验 员(A)为“检验员”

下表代表上表的数据,其中每个单元格 用总数的百分比来表示

Rater A First Measure Good Bad Rater A Second Measure

检验员A比例

代表10/20

Good Bad

0.5 0.05 0.55

0.1 0.35 0.45

0.6 0.4

由行和列的总和计算而得

计算检验员A的Kappa值

◆测试样品收集

在选择测试样品时,要考虑以下几方面:

如果只有两个类别:良品和次品,

◆至少应该选择20个良品和20个次品

最多可选择 50个良品和50个次品

尽量保持大约50%的良品和50%的次品

选择不同程度的良品和次品

如果样品类别超过2种,其中一类是优良,其它类别是不同 种类的缺陷方式 ◆至少应该选择大约50%的良品和每种缺陷方式最少为10%的

3第二格代表检验员a在第一次测量中判定一个样品为次品在第二次测量中判定为良品的次数第四格代表检验a在第一次测量和第二次测量中判定一个样品为次品的次数第三格代表检验员a在第一次测量中判定一个样品为良品在第二次测量中判定为次品的次数交叉表边格的数字代表行和列的总和交叉表比例检验员a比例下表代表上表的数据其中每个单元格用总数的百分比来表示代表1020由行和列的总和计算而得对kappa的定义将有所不同取决于我们是在定义检验员内部kappa还是在定义检验员之间的kappa计算检验员a的kappa值pobserved检验员两次判断一致比率检验员a两次一致判定为良品

KAPPA检测标准 工作表

服装常用面料物性控制标准(上海卡帕企业要求)

1)标准范围:梭织染色织物(面料)大货物性质量要求和试验方法。

C的条件下压15秒

C的条件下压15秒

48小时24

1 耐干洗色牢度只考核成衣使用说明中标注可干洗的产品.

2 灯芯绒及经磨毛、起绒处理的深色产品耐湿摩色牢度必须进行成品重水洗。

3 丝及以丝为主的混纺织物的色牢度允许程度按GB/T18132的规定执行.

4 丝绸产品及平方米质量在50G以下的产品的缝子纰裂程度按GB/T18132规定.

5 洗涤退色产品的色牢度按GBT22700-2008水洗整理服装要求

6 白色面料成品需做抗黄变处理,深色面料成品做固色处理祛除浮色

7 涂层产品,浅色做白色涂层深色做透明涂层,以免浅色透色和深色的针孔漏白。

8 评定变色用灰色样卡GB250,评定沾色用灰色样卡GB251

9 按GB/T 4841.3规定,颜色大于1/12标准深度为深色,颜色小于等于1/12标准深度为浅色

10 透湿量要求透湿产品需大于3000g/m2.d (JIS L 1099 B-1 >3000g/m2.24H)

11 抗水(拒水)性要求拨水性产品需不小于4级(GB/T4745 初期达到4级)

求)

布熨烫170°

布熨烫170°

取液pH。

KAPPA

KAPPA 测试流程

人员测试名单

配眼睛矫正 视力测试 NG NG 淘汰 OK

重测

OK

培训/考核 OK NG KAPPA 测试 OK OK 合格检验员 再进行考核3次 NG

淘汰

KAPPA 测试执行步骤

1. 测试点及人员确定 (工站,名单) 2.检验人员视力检查(矫正视力1.0上) 3.产品检验标准培训(培训记录) 4.测试样品收集 5.Kappa测试 (kappa表) 6.Kappa值计算 (交叉表)

第一格代表检验员A在第一次和第二次 测量中判定为良品的次数

第二格代表检验员A在第一次测量中判 定一个样品为次品,在第二次测量中 判定为良品的次数

交叉表

Rater A First Measure Good Bad Rater A Second Measure Good Bad 10 1 11 2 7 9 12 8

下表代表上表的数据,其中每个单元格 用总数的百分比来表示

Rater A First Measure Good Bad Rater A Second Measure

检验员A比例

代表10/20

Good Bad

0.5 0.05 0.55

0.1 0.35 0.45

0.6 0.4

由行和列的总和计算而得

计算检验员A的Kappa值

对Kappa的定义将有所不同,取决于我们是在定义检验员内部 Kappa,还是在定义检验员之间的Kappa

计算A的Kappa

Rater A First Measure Good Bad Rater A Second Measure Good Bad 0.5 0.1 0.6 0.4

0.05 0.35 P 0.55 Pchance 0.45 K observed 1 Pchance Pobserved 等于上表对角线上概率的总和: P observed =(0.500 + 0.350) = 0.850

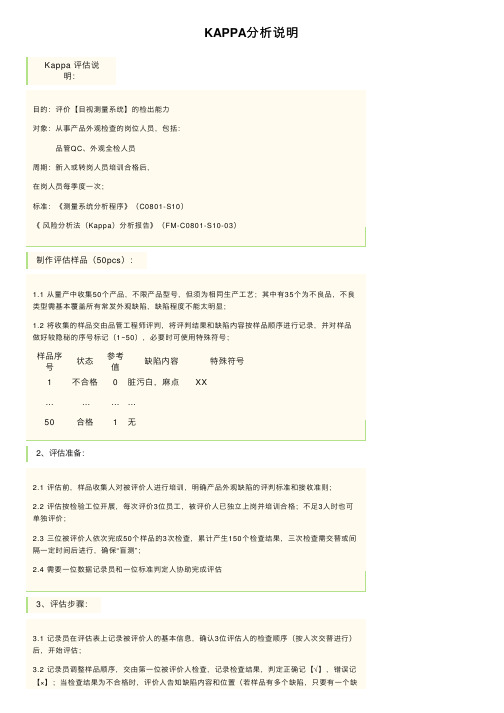

KAPPA分析说明

KAPPA分析说明Kappa 评估说明:⽬的:评价【⽬视测量系统】的检出能⼒对象:从事产品外观检查的岗位⼈员,包括:品管QC、外观全检⼈员周期:新⼊或转岗⼈员培训合格后,在岗⼈员每季度⼀次;标准:《测量系统分析程序》(C0801-S10)《风险分析法(Kappa)分析报告》(FM-C0801-S10-03)制作评估样品(50pcs):1.1 从量产中收集50个产品,不限产品型号,但须为相同⽣产⼯艺;其中有35个为不良品,不良类型需基本覆盖所有常发外观缺陷,缺陷程度不能太明显;1.2 将收集的样品交由品管⼯程师评判,将评判结果和缺陷内容按样品顺序进⾏记录,并对样品做好较隐秘的序号标记(1~50),必要时可使⽤特殊符号;样品序号状态参考值缺陷内容特殊符号1不合格0脏污⽩,⿇点XX… ………50合格1⽆2、评估准备:2.1 评估前,样品收集⼈对被评价⼈进⾏培训,明确产品外观缺陷的评判标准和接收准则;2.2 评估按检验⼯位开展,每次评价3位员⼯,被评价⼈已独⽴上岗并培训合格;不⾜3⼈时也可单独评价;2.3 三位被评价⼈依次完成50个样品的3次检查,累计产⽣150个检查结果,三次检查需交替或间隔⼀定时间后进⾏,确保“盲测”;2.4 需要⼀位数据记录员和⼀位标准判定⼈协助完成评估3、评估步骤:3.1 记录员在评估表上记录被评价⼈的基本信息,确认3位评估⼈的检查顺序(按⼈次交替进⾏)后,开始评估;3.2 记录员调整样品顺序,交由第⼀位被评价⼈检查,记录检查结果,判定正确记【√】,错误记【×】;当检查结果为不合格时,评价⼈告知缺陷内容和位置(若样品有多个缺陷,只要有⼀个缺陷描述正确,即判为正确);3.3 重复步骤1.2,完成余下的8轮样品检查,记录检查结果;再将⼿⼯数据录⼊【kappa分析报告】,形成评估结果报告(合格由1表⽰,不合格由0表⽰)。

3.4 检查中如对样品缺陷有异议,由标准判定⼈评判4、评估结果(判定准则):条件⼀:⼀致性(Kappa值)0.75<Kappa≤1表⽰有很好的⼀致可接受0.4<Kappa≤0.75表⽰⼀致性⼀般条件接受0<Kappa≤0.4表⽰⼀致性不好不可接受条件⼆:有效性&漏判率&误判率结果有效性漏判率误判率备注可接受≥90%≤2%≤5%同时满⾜条件接受≥80%≤5%≤10%同时满⾜不可接受<80%>5%>10%满⾜⼀个测量系统判定条件⼀和条件⼆同时为【可接受】,测量系统判为【可接受】条件⼀和条件⼆同时为【不可接受】,测量系统判为【不可接受】其他情形,测量系统判为【条件接受】,需明确限定条件5、结果应⽤:5.1 部门主管基于测量系统评估结果,更新员⼯的技能等级⽬视表;每季度定期评估后,再次更新技能等级⽬视表;5.2 评价结果为【不可接受】时,关联部门应暂停该测量系统的使⽤,并对已检测的产品进⾏追溯处理;并基于分析报告改进测量系统,如⼈员培训、检查⽅法调整、检查环境改善,必要时考虑调整被测⼈员的岗位安排;5.3评价结果为【条件接受】时,关联部门需采取措施持续改进。

MSA计数测量系统分析KAPPA表

量具编号

评价人A

样品件数

评价人B

记录单位

评价人C

A-2

A-3

B-1

B-2

B-3

C-1

C-2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

0

0

0

0

1

1

1

1111来自111

1

1

1

1

0

0

0

0

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

1

1

1

1

1

1

1

1

1

1

0

1

1

1

错误率 ≤2%

错误警报 率

≤5%

≤5%

≤10%

>5%

>10%

检测者

可接受

□

不可接受 □

日期

第3页*共4页

GZCH-FM-QC-61-A1

Op

制表者 Pe

日期 Date

批准 Ap

Date

日期 Date

第4页*共4页

KAPPA测试,盲点测试计算表格

1

1

1

16

0

1

1

1

1

17

0

1

1

1

1

18

1

1

1

1

1

19

1

1

1

1

1

20

1

1

1

1

1

21

1

1

1

1

1

22

0

1

1

1

1

23

0

0

1

1

1

24

1

0

1

1

1

25

0

0

1

1

1

26

0

1

1

1

1

27

0

0

1

1

1

28

1

0

1

1

1

29

0

0

1

1

1

30

0

0

1

1

1

31

1

0

1

1

1

32

0

0

1

1

1

33

1

0

1

1

1

34

0

0

1

1

1

35

1

0

1

1

1

36

0

0

1

1

1

0

TRUE

1

0

FALSE

1

0

TRUE

1

0

FALSE

1

0

TRUE

1

0

FALSE

1

0

kappa值计算公式

kappa值计算公式

Kappa值(Kappa值)是两个评估者在评估某一个体的行为表现时的评估一致性的指标,常用于医学评估、社会学研究等研究中。

Kappa值是在评估者之间非常常用的一种指标,可以有效地反映多个评估者之间的一致性,被广泛应用于研究设计中。

Kappa值计算公式概述:

Kappa值(K)的计算步骤如下:

Kappa值是一种单值(秩相关系数),用以表示两个评估者以及更多并列评估者之间的香浓比率。

因此可以用来衡量评估者之间的一致性及可接受水平。

它可以在0到1之间得到,值越接近1,代表评估者之间的香浓比越高,表示评估结果越一致。

Kappa值计算的步骤如下:

1.统计评估表值:绘制分值表或者使用联合出现频率表统计所有评估者的评估结果。

2.将出现频率转换成几何概率:计算每一项的出现频率,然后将它们转换为几何概率,最后求出几何概率的均值。

3.比较平均几何概率和期望一致性比值:将计算出来的平均几何概率与期望一致性比值进行比较,得出Kappa值。

4.计算Kappa值:Kappa值可以在0到1之间得到,值越接近1,代表评估者之间的香浓比越高,表示评估结果越一致。

Kappa值

➢ 分析结论:根据推荐的判断准则得出所有的评价人之间 一致性好。

9

进一步分析--评价人与基准判断交叉法

对评价人A/B/C 与基准判断的比较 1)A与基准比较 P(A0)=50 P(A1)=100 P( J0)=48 P( J1)=102

P(A0J0)×150=(50/150)×(48/150)×150=16 P(A1J1)×150 =(100/150)×(102/150)×150 =68 P(A0J1)×150 =(50/150)×(102/150)×150 =34 P(A1J0)×150 =(100/150)×(48/150)×150 =32

评价人A与评价人C交叉表

0.00 计算

期望值的计算

A 1.00

计算

期望值的计算

总计

计算 期望值的计算

C

0.00

1.00

43

7

17.0

33.0

8

92

34.0

66.0

51

99

51.0

99.0

总计

50 50.0 100 100.0 150 150.0

7

计算A与C的Kappa值

对角线单元观测值总和 P0=(43+99)/150=0.9(A与C判断一致 的概率) 对角线单元期望值总和 Pe=(17+66)/150=0.55 代入公式:

2)计算B与C的K值 P(B0)=47/150 P(C0)=51/150 P(B1)=103/150 P(C1)=99/150

P(B0C0)×150=(47/150)×(51/150)×150=16 P(B1C1) ×150 =(103/150)×(99/150)×150 =68 P(B0C1)×150 =(47/150)×(99/150)×150 =31.02 P(B1C0)×150 =(103/150)×(51/150)×150 =35.02

KAPPA_实施方法.

范例

1.打开工作表,选择kappa test excl.

2. 点击统计-质量工具-属性一致性分析

3.输入数据:属性列(T)为“判定值”,样本(L)为“样品”,检验 员(A)为“检验员”

4.

“确定”后可以得到如下结果:检验员自身的一致性的95%置信区间

Kappa量测能力评价指标

判断基准 (良好) 判断指标 90% ↑ 判断基准 (考虑) 75~90% 判断基准 (不足) 75% ↓

Pobserved Pchance K 1 Pchance

Pobserved

– 检验员两次判断一致比率=检验员A两次一致判定为良品 的比率+检验员A两次一致判定为次品的比率

Pchance

– 预期偶然达成一致的比率=(检验员A第一次判定为良品 的比率*第二次判定为良品的比率)+(检验员A判定为次 品的比率*第二次判定为次品的比率)

边格的 数字代 表行和 列的总 和

第三格代表检验员A在第一次测量中判定一 个样品为良品,在第二次测量中判定为次 品的次数

第四格代表检验A在第一次测量和第二次测量 中判定一个样品为次品的次数

交叉表-比例

Rater A First Measure Good Bad Rater A Second Measure Good Bad 10 1 11 2 7 9 12 8

Content

1.Kappa 简介

2.Kappa 测试流程

3.Kappa 测试执行步骤

4.Kappa 判别标准

Kappa简介

●Kappa,中文为卡帕,是度量测验结果一致程

度的统计量.

在计数型测量系统中研究一个测量员重复两次 (或测量结果与标准之间的一致性)测量结果 的一致性,或者两个测量员的测量结果之间的 一致性

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我们为什么需要做 Kappa

• 加强计数型量测分析法 • 侦测检验员的能力之 • 计数型的重复性 • 和再现性 • 厂商和广达的检验标准之统一性 • 有效降低误判率

做 Kappa我们需要什么

1. 具备基本培训的视力合格的检验员 2. 对 MSA, GR&R有基本概念和知识的工程师 3. 完成 Kappa所需的检具 4. 一组产品 5. 用于记录和计算的表单(见附件)

怎么做Kappa---4_表单

Part Number

Part Name

Total Tol.

Spreed

Spec .

Characteristic Classif ication

Part #

A-1

1

1

2

1

3

1

4

0

5

1

6

1

7

1

8

1

9

1

10

1

11

1

12

1

13

1

14

1

15

1

16

1

17

1

18

1

19

1

20

1

21

A-3 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1

B-1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 0

Appra ise r-Tra il

B-2

B-3

怎么做Kappa –2_样品挑选原则

1. 选择30个样品即可, 其中约80%为不良品(23~25pcs); 20%为良品(5~7pcs)。 2. 在非外观检验面进行编号: 1 ~ 30。 3. 记录每一个样品的不良现象及位置,用记号笔圈出。 4. 最好只挑一种不良现象,如有其它不良,或者二次不良,请用标签覆盖之

我们什么时候做 Kappa

1. 检验员的资格认定和重新认定 2. 新技艺 3. 虽新技艺产生的新标准,或者标准更新

怎么做Kappa --1

操作指南 1. 样品准备:

选择30个样品, 其中约80%为不良品(23~25pcs); 20%为良品(5~7pcs). 不良样品: 最好只有1种不良,且不良能适用某一检验标准进行准确的判定. 在非外观检验面进行编号(Sample No): 1 ~ 30. 记录每一个样品的不良现象及位置以及编号做为标准(Standard). 2. 人员: 检验人员若干名.(如例:共6名, 代号A,B,C,D,E,F,G) 记录员1名. (代号R) 主导员1名.(代号H) 3. 测试程序: 主导员(H)将样品1~30顺序打乱. 主导员H按照打乱后的顺序依次将样品递给检验员A做判定; 记录员(R)将打 乱后的顺序运行顺序1,2,3,……,29,30填写到运行顺序(Run Order)里面. 检验员A依据检验标准进行判定,注意判定的时间长短依检验规范要求. 检验员A将判定结果告知主导员H和记录员R. 记录员R将判定结果填写到表格内(Result). 检验员A测试完第1遍后(试验次数, Trail), 检验员B继续进行第1遍测试;直到最后 所有检验员全部测试完第1遍. 重复测试所有检验员, 并记录判定结果. 重复2次(共测试3次).

所以,我们一般把Kappa值列为非参数统计(检验)方法, 简言之是一评价检验员 间检验一致性的测量值

什么是 Kappa---2

优点: ① 不受总体分布的限定,适用范围广,对数据的要求不像参数检验那样严格,

不论研究的是何种类型的变量。 ② 包括那些难以测量,只能以严重程度优劣等级、次序先后等表示的资料,

1

22

1

23

1

24

1

25

1

26

0

27

1

28

1

29

1

30

1

A-2 1 1 1 0 1 1 1 1 0 1 1 1 1

Data Summary/数 据 总 结

A*B

A*C

AT T RIBUT E DAT A RESULT S

High

Low

1

1

1

1

1

1

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

1

1

1

1

1

1

1

1

C-1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1

C-2 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1

Kappa

Agenda

• 什么是 Kappa • 我们为什么要做 Kappa • 做 Kappa我们需要什么 • 我们什么时候做 Kappa • 怎么做Kappa • Kappa的结果判定 • 角色和责任 • 附件

什么是 Kappa---1

非参数统计: 在我们实际问题中,总体分布函数形式往往不知道或者知道的很少,例如只知 道总体分布是连续型的或离散型的,这时参数统计方法就不适用,此时需要借 助另一种不依赖总体分布的具体形式的统计方法,也就是说不拘于总体分布, 称为非参数统计或分布自由统计。 非参数统计:未知研究总体的分布,或已知总体分布与检所要求的条件不符时 ,称非参数统计。

5. 挑选的不良品要有针对性,难度适中,太容易或者太难皆不可取

6. 挑选的不良品之不良现象要遵守此机种的外观标准

怎么做Kappa –3_注意事项

1. 在测试过程中, 不得让检验员知道所检验样品的编号和标准; 也不得记 录或记忆编号的检验结果.

2. 如只有一名测试员测试,每轮时间间隔不得少于40分钟 3. 每轮测试完毕,样品的序列号要重新打散

或有的数据一端或两端是不确定数值,例如“>50mg”,或“0.5mg以下”等。 ③ 易于理解和掌握。 ④ 计算简单,在急需结果时可采用。

缺点: ① ② 虽然许多非参法计算简便,但有些方法计算仍繁杂。

什么是 Kappa---3

① ② ③ ④ 用于等级资料或某些计数资料。 例如:

• 好或不好 • 通过/不通过 • 区分声音 (嘶嘶声、叮当声、重击声) • 區分色彩亮度 • etc…

Go/No-Go

Gage Name

Gage Number

Gage Type A ttribute Trials 3

Parts 30

A ppraisers 3

A ppraiser A Ric har d A ppraiser B Martel A ppraiser C Sus an Date Perf ormed