同步辐射光刻技术研究进展

光刻技术的进展

微光刻技术的发展

贝尔实验室发明第一只点接触晶体管。从此光 刻技术开始了发展。

1947

1959

世界上第一架晶体管计算机诞生,提出光刻工艺, 仙童半导体研制世界第一个适用单结构硅晶片。

60年代

仙童提出CMOS IC制造工艺,第一台IC计算机IBM360, 并且建立了世界上第一台2英寸集成电路生产线,美国 GCA公司开发出光学图形发生器和分布重复精缩机。

电子束光刻技术

20 世纪 60 年代,电子束光刻技术 ( EPL) 是在显微镜的基础上发展起来的 , 由德意志联邦共和国杜平根大学的 G . M ollenstedt 和R . Speidel 提出 。 1968年,日本电子公司成功研制出第一台扫描电子束光刻机。 20世纪80年代初,IBM公司提出了电子束缩小投影光刻的概念。 20实际90年代以来,美、日的一些研究部门采用电子束曝光技术,相继研制 成功0.1μm的CMOS器件、0.04μm的MOST及0.05μm的HEMT器件。

2007, IBM 宣布通过与美国 JSR Micro 公司合作, 利用 ArF 浸液式曝光完 成了线宽与线间隔为 29.9 nm 的图形成像。 2011之前Nikon 推出S620D 193nm液浸式光刻机(数值孔径1.25),这种光 刻机可供32nm及以上规格节点制程使用,由Intel使用开发其22nm节点制程 逻辑芯片产品.Nikon 又推出S621D 193nm液浸式光刻机(数值孔径1.25), 其性能是根据14nm制程的要求制定的。

微接触压印技术

微接触压印光刻是由 White sides 等人于 1993 年 提出的。

常用的压印模具材料有 Si、 SiO2、 Ni、 石英玻璃( 硬模材料) 和聚二甲 基硅氧烷 PDMS ( 软模材料) 。

光刻对准技术研究进展

(( ) 暗场对准成像原理 图! 明场对准和暗场对准方法示意图

6R K @x+ LMD h¶¢ NO ëì PN R :;£¤5^:;QßfR@Ñëì aPNSëì TUTãVWTXDEF (± ²@Òv YÓÔ·ÉZ2 >?(Ö×øñçÚkÛ [\(]^opBRô_‘àc:;á5 ¹$}ýÿú7ù&ú@M]ÉÊ XDEF : ;åæ(pB a XÈo(HEF :CB b Ý(:@ x@x´cd R34&’ef (ëì PNg Í RÎÏaëì h ÍR@STa PN ëì i ´R ÌÛÆY(jÝ+!ç.pBRklmÈo5 ò2 .k loRpBqr(::;@xR¥¦Y ( :;@êmno.lmp Rk(:@x¥¦ o . qrs } t Ê uv @x:a + ´ c @xa ] w @xY(w@x:;mn ] k tÊ xy (67} @ꥦz{³´µ¶·çåæ(:;pBb mz{ñç} 5" &’ Y|5 l0:;åæ}ëì :; XD] wåæ( XDEF~ :;åæ( XD EFÎÏ^oBcvåæ8 ÝÎÏãä Ê @xåæ8 XD ÎÏåæñçëìN ³

@/A @.JA @!A @’A

@)A

@"A

万方数据

・ 专题报导 ・

电子工业专用设备

!"#$%&’() *+, !-’.),+($. /,+0#.)1 23(#*3.)#,$(4

®¯°W±²³´µ¶·µ¸oT @W¹$:;qrº»}T¼½]¾¿À2#! T@WÁÂÃÄÅ·ÆÇ2ÈoWÉÊoË T@}IÌÍÎÏÐ@xIWÑ@ÒÓÔ·Õ¼ IÖ×ØÙÚkÛt7ÜÝÞß( àc:;á(^ :;pBKKÈo5 âãäÉÊ.³´µ¶åæa ¼IçåæwvèÔåæ(67é@ꥦt u:EUëìíîR}hïðñç(ò\óJ oR:;pBJARôõö÷Æ(^øq÷Ê ù&ú@MÚ:;](H^¥¦ûü(}ýþ

高压下同步辐射XRD研究概述

高压下同步辐射XRD研究概述作者:刘明坤王红宇王浩何亮来源:《科学与财富》2020年第26期摘要:本文对同步辐射光源的发展历程做了简要的介绍,对高压下的同步辐射XRD装置和原理也进行了概述,同时也介绍了作者在同步辐射XRD研究中取得的一些成果。

关键词:同步辐射;金刚石对顶砧;X射线衍射高压下同步辐射XRD的研究意义物质存在的状态可以用三个基本状态参数来定义,分别是压力,温度和成分。

单就压力而言,物质在压力的作用下,最直观的表现就是物质的原子间间距会缩小,进而导致原子的结构和电子壳层状态发生改变。

因此在高压环境下,常压下的物质会在结构,性能上出现新的表达。

高压科学打开了材料研究中一扇新的大门。

对于物质结构的研究来说,X射线衍射(XRD)是最直接的一种研究手段。

其中,在高压学科中,由于特殊的高压装置和样品量的限制,在高压的极端条件下对物质结构进行研究就需要利用同步辐射光源中的X射线光源。

因此高压下同步辐射XRD研究一直以来都被人们作为一种重要的技术手段,用以对高压下的物质结构进行探测研究。

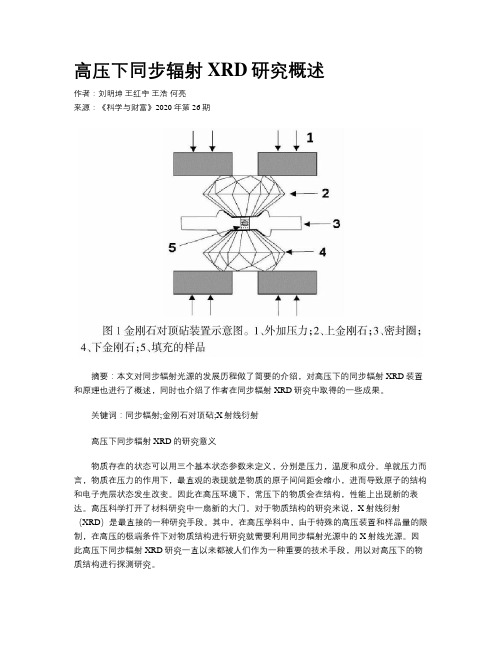

同步辐射光源的发展对于高压条件下的物质研究而言,要利用到特殊的高压实验装置——金刚石对顶砧装置。

其装置示意图如图1 所示。

对于金刚石对顶砧装置来说,样品填装的区域由图1 中5 所示,这个区域的体积很小,一般为几百微米。

因此,由于样品量很小,如果使用普通的X光机对样品进行结构的测定,那么在信号的强度,测试的时间以及X光的发散度上都会为测试带来极大的不便。

同步辐射光源,由于其良好的发射度,亮度,相干性等性能,可以完美地解决上述问题。

并且,随着同步辐射装置的不断发展,同步辐射光源在发射度,亮度,相干性等方面得到了不断地完善,进而导致同步辐射X射线光源也都具备了愈加优异的性能,能够满足研究上越来越多的目的。

同步辐射光源的发展由最初的第一代同步辐射光源,经历了第二代和第三代的优化改进后,目前已经发展到了现今的第四代同步辐射光源。

同步辐射成像技术研究

同步辐射成像技术研究一、介绍同步辐射成像技术是一种新兴的非破坏性测试方法,它能够高精度地测量物质的结构和性质,成为材料科学、生物学、医学等领域的重要研究手段。

本文将介绍同步辐射成像技术在材料科学和生物医药领域的应用,通过对其原理、实验方法和实验结果的分析,探讨其优势和不足。

二、同步辐射成像技术原理同步辐射成像技术利用硬X射线在高亮度同步辐射光源的作用下,穿透物质结构,利用相干性和对比增强的效果来检测并成像样品,并对样品的结构和性质进行分析。

其原理是将同步辐射光注入样品,通过对同步辐射光在样品中的透射、反射、散射等多种效应进行分析,从而获得具有高分辨率和对比度的3D图像,其横向分辨率可达到10~0.1微米级别,纵向分辨率可达到毫米级别。

三、同步辐射成像技术在材料科学中的应用1、材料显微学同步辐射成像技术在材料显微学中的应用主要体现在对材料的内部结构及晶体结构的研究上。

例如,在半导体加工过程中,它能够对化学物质的扩散、衬底、多晶层等结构进行瞬态观察。

2、表面分析同步辐射成像技术可通过多种方法对材料表面进行分析,如通过衍射技术对材料的表面结构进行高分辨率成像,通过显微成像技术对表面特性进行描述及分析。

四、同步辐射成像技术在生物医药中的应用1、生物分析同步辐射成像技术常被用于分析生物大分子,如DNA,荷尔蒙,蛋白质等,通过成像和分析,确定其结构和功能,并对其发生的生理过程进行研究。

2、医学成像同步辐射成像技术在医学成像中的应用越来越广泛,它可以非破坏性地获得高分辨率的人体内部结构图像,可以为病理学研究提供有力的工具,同时也可以用于药物的开发研究。

五、同步辐射成像技术的优势和不足同步辐射成像技术具有高分辨率、非破坏性、对比度高等显著优势。

它的缺点也显而易见,例如成本较高、设备限制性大、成像难度大等。

六、未来发展方向同步辐射成像技术是一项前沿性技术,其将在材料科学、生物医学、化学、地质学等领域发挥更广泛的作用。

光刻技术及其应用的状况和未来发展

光刻技术及其应用的状况和未来发展光刻技术及其应用的状况和未来发展1 引言光刻技术作为半导体及其相关产业发展和进步的关键技术之一,一方面在过去的几十年中发挥了重大作用;另一方面,随着光刻技术在应用中技术问题的增多、用户对应用本身需求的提高和光刻技术进步滞后于其他技术的进步凸显等等,寻找解决技术障碍的新方案、寻找COO更加低的技术和找到下一、两代可行的技术路径,去支持产业的进步也显得非常紧迫,备受人们的关注。

就像ITRS对未来技术路径的修订一样,上世纪基本上3~5年修正一次,而进入本世纪后,基本上每年都有修正和新的版本出现,这充分说明了光刻技术的重要性和对产业进步的影响。

如图1所示,是基于2005年ITRS对未来几种可能光刻技术方案的预测。

也正是基于这一点,新一轮技术和市场的竞争正在如火如荼的展开,大量的研发和开发资金投入到了这场竞赛中。

因此,正确把握光刻技术发展的主流十分重要,不仅可以节省时间和金钱,同时可以缩短和用户使用之间的周期、缩短开发投入的回报时间,因为光刻技术开发的投入比较庞大。

2 光刻技术的纷争及其应用状况众说周知,电子产业发展的主流和不可阻挡的趋势是"轻、薄、短、小",这给光刻技术提出的技术方向是不断提高其分辨率,即提高可以完成转印图形或者加工图形的最小间距或者宽度,以满足产业发展的需求;另一方面,光刻工艺在整个工艺过程中的多次性使得光刻技术的稳定性、可靠性和工艺成品率对产品的质量、良率和成本有着重要的影响,这也要求光刻技术在满足技术需求的前提下,具有较低的COO和COC。

因此,光刻技术的纷争主要是厂家可以提供给用户什么样分辨率和产能的设备及其相关的技术。

以Photons为光源的光刻技术2.1 以Photons为光源的光刻技术在光刻技术的研究和开发中,以光子为基础的光刻技术种类很多,但产业化前景较好的主要是紫外(UV)光刻技术、深紫外(DUV)光刻技术、极紫外(EUV)光刻技术和X射线(X-ray)光刻技术。

同步辐射X射线技术在材料研究中的应用

同步辐射X射线技术在材料研究中的应用同步辐射X射线技术是一种先进的分析工具,它可以在高能光束的作用下对物体进行高分辨率的结构分析,广泛应用于材料科学研究中。

本文将详细介绍同步辐射X射线技术在材料研究中的应用。

一、同步辐射X射线技术简介同步辐射X射线技术是一种利用电子加速器产生高能量X射线的方法。

同步辐射源是具有同步加速器的设备,它能够产生连续的、高亮度、高能量的X射线。

这些X射线具有非常高的单色性和方向性,能够提供非常高的空间和时间分辨率,对物体的表面和内部结构进行分析。

二、同步辐射X射线技术在材料科学中的应用1. 晶体结构研究同步辐射X射线技术可以用于研究晶体的结构。

由于X射线的单色性和方向性,同步辐射X射线技术能够分析晶体的大量结构信息,包括晶格常数、原子位置、电子云和晶体中缺陷等。

这些结构信息对于材料的性能分析和改进非常重要,可以为材料的设计和生产提供重要的参考。

2. 表面和界面分析同步辐射X射线技术还可以用于表面和界面的分析。

X射线的高能量和方向性使得同步辐射X射线技术能够对材料表面和界面进行非常高精度的分析,包括表面和界面的原子结构、化学成分和电子结构等。

这些信息对于材料表面和界面的性能分析和优化非常重要,能够为材料的应用提供重要的支持。

3. 应力分析同步辐射X射线技术还可以用于材料的应力分析。

应力分析对于材料的结构和性能分析非常重要,同步辐射X射线技术能够通过对材料的表面和内部进行X射线散射分析,确定材料的微观应力分布,为材料的设计和分析提供重要的参考。

4. 磁性材料研究同步辐射X射线技术还可以用于磁性材料的研究。

磁性材料具有特殊的磁性行为和微观结构,同步辐射X射线技术能够通过对材料的磁性行为和微观结构进行分析,掌握磁性材料的内在规律和特性,为磁性材料的应用提供重要的支持。

三、结语同步辐射X射线技术是一种非常重要的分析工具,对材料科学的研究和应用具有重要的影响。

本文主要介绍了同步辐射X射线技术在材料研究中的应用,包括晶体结构研究、表面和界面分析、应力分析和磁性材料研究等。

光刻研究报告

光刻研究报告光刻研究报告一、研究背景光刻技术是一种制造微电子器件的关键工艺之一,也是集成电路制造中不可或缺的技术。

通过使用光刻机,可以将电路图案光绘在硅片上,从而实现微电子元器件的制造。

随着芯片制造工艺的进一步提高和集成度的增加,对光刻技术的要求也越来越高。

因此,深入研究光刻技术,提高其分辨率和精度,对于推动微电子领域的发展具有重要意义。

二、研究内容本次研究主要围绕光刻技术的分辨率提高和精度控制展开。

通过对现有光刻机的改进和优化,结合新材料和工艺的研究,以及对光刻机参数的调整和优化,旨在提高光刻技术的精度和分辨率,并探索其在微电子器件制造中的应用。

三、研究方法1. 理论分析:通过光刻技术的基本原理和光学模型,对光刻过程进行分析,提出优化方案;2. 实验研究:通过搭建实验平台,对不同材料和参数进行光刻实验,获取实验数据并进行分析;3. 参数调整:根据实验结果,对光刻机的参数进行调整,以获得更好的光刻效果;4. 评估和验证:通过对比实验得到的结果与理论模型的预测结果进行比较,评估和验证研究成果的可行性和有效性。

四、预期成果1. 提高光刻技术的分辨率:通过改进光刻机设计和参数调整,预计能够实现更高的分辨率,满足微电子器件制造的需求;2. 改进光刻技术的精度控制:通过对光掩膜材料和工艺的研究,预计能够实现更好的精度控制,减少制造过程中的误差;3. 探索光刻技术在微电子器件制造中的应用:通过对光刻技术的改进和优化,预计能够拓展其在微电子领域的应用领域,提高芯片制造的效率和性能。

五、研究意义本研究可为微电子器件制造提供更先进的工艺技术支持,提高芯片制造的效率和性能,推动微电子领域的发展。

同时,研究成果还可为相关领域的研究和应用提供参考,促进光刻技术在其他领域的创新和应用。

光刻技术的发展趋势

光刻技术的发展趋势

光刻技术是半导体工艺中至关重要的一项关键技术,对半导体器件的制造和性能有重要影响。

随着半导体工艺的不断发展,光刻技术也在不断演进和进步。

以下是光刻技术发展的一些趋势:

1. 紫外光刻机的发展:紫外光刻机是目前主流的光刻技术,随着半导体器件的尺寸不断缩小,紫外光刻机需要不断提高分辨率和稳定性来满足制程要求。

2. 多重曝光技术:多重曝光技术是解决光刻机分辨率限制的一种重要方式。

通过多次曝光和光栅设计,可以实现更高分辨率的芯片制造。

3. 电子束光刻技术:电子束光刻技术是一种高分辨率的曝光技术,能够实现更小尺寸的芯片制造,但成本较高。

随着半导体工艺进一步发展,电子束光刻技术有望在某些特殊领域得到更广泛应用。

4. 次波长光刻技术:次波长光刻技术是克服紫外光刻分辨率限制的一种关键技术。

通过使用更短波长的光源或者其他技术手段,可以实现更高分辨率的制程。

5. 3D立体印刷技术:3D立体印刷技术是一种新兴的光刻技术,可以实现对器件表面的高精度加工。

随着3D芯片和器件的需求增长,3D立体印刷技术有望成为未来的发展方向。

总体来说,光刻技术的发展趋势是朝着更高分辨率、更快速度和更低成本的方向发展。

随着新一代半导体工艺的引入和应用需求的变化,光刻技术会继续不断演进和创新。

同步辐射光源光刻

同步辐射光源光刻同步辐射光源光刻是一种常见的微电子制造工艺,用于制作集成电路中的芯片。

在光刻过程中,同步辐射光源能够提供高能量、高亮度的光束,以实现高分辨率的芯片图案转移。

本文将从光刻的基本原理、光源的特点和应用领域等方面进行介绍。

光刻是一种通过光照将芯片图案转移到光刻胶或薄膜上的制程技术。

在光刻过程中,光源起到了至关重要的作用。

同步辐射光源是一种高亮度、高能量的光源,其特点是能够提供高亮度、高能量的光束,以满足高分辨率的光刻需求。

同步辐射光源的工作原理是利用加速器将电子加速到高能量,然后通过磁场控制电子的运动轨迹,使其产生高亮度的同步辐射光。

这种光源具有狭谱、高亮度、高光通量等特点,适用于微电子制造中的光刻工艺。

同步辐射光源的特点主要包括以下几个方面:1. 高亮度:同步辐射光源能够提供高亮度的光束,使得光刻过程中能够实现更高的分辨率和更小的特征尺寸。

2. 高能量:同步辐射光源能够提供高能量的光束,使得光刻过程中能够实现更深的曝光深度,从而提高芯片的制造质量。

3. 狭谱:同步辐射光源的光束具有狭窄的光谱宽度,能够提供更纯净的光束,减少光刻过程中的光束扩散和衍射现象。

4. 高光通量:同步辐射光源能够提供高光通量的光束,使得光刻过程中能够实现更快的曝光速度,提高生产效率。

同步辐射光源在微电子制造中具有广泛的应用。

它可以用于制造各种类型的芯片,包括存储器芯片、处理器芯片、传感器芯片等。

在芯片制造的过程中,光刻工艺是非常关键的一步,它直接影响到芯片的性能和质量。

同步辐射光源的高亮度、高能量和狭谱特性,使得它成为现代微电子制造中不可或缺的工具。

除了在微电子制造中的应用,同步辐射光源还可以用于其他领域。

例如,在材料科学中,同步辐射光源可以用于研究材料的结构和性能。

在生命科学中,同步辐射光源可以用于研究生物分子的结构和功能。

同步辐射光源的高亮度和高能量使其在各个领域都具有重要的研究价值。

同步辐射光源光刻是一种重要的微电子制造工艺,能够实现高分辨率、高质量的芯片制造。

同步辐射技术应用及发展

同步辐射技术应用及发展摘要:同步辐射是圆周运动和蛇行运动时高速电子发射的亮的电磁波,分别有连续和准单色的光谱。

真空紫外软X射线、硬X射线和红外线波段是优秀的光,被应用在基础科学、工程学、生物学、医学和环境科学。

本文叙述了同步辐射的特点、发生的方法及其应用实例,通过介绍其在生命科学、生物医学、高分子结构分析等领域的应用研究,说明同步辐射广泛的应用。

关键词:同步辐射,生命科学、生物医学、高分子结构分析1 绪论1947年,美国纽约州通用电气公司实验室的电子同步加速器首次在可见光范围内观察到了强烈的辐射,从此这种辐射被称为“同步辐射。

同步辐射是强度高、覆盖频谱范围广、可以任意选择所需波长,而且连续可调,是继激光光源之后的又一种新型光源。

同步辐射发现9年后,美国康奈尔大学用真空紫外波段同步辐射对稀有气体的吸收进行了系统研究,并取得了重要成果,从而使人们认识到同步辐射可作为真空紫外波段和X射线光源。

直到1974年,美国斯坦福直线加速器中心的研究小组在SPEAR对撞机上用同步辐射开展物理、化学、生物学方面的研究,使同步辐射的应用得到了迅猛的发展。

1.1 同步辐射的发现1947年4月16日,在美国纽约州通用电气公司的实验室中正在调试一台新设计的能量为70MeV的电子同步加速器,这台加速器与其他类型的电子加速器的一个重要不同点是它的真空室是透光的,原想这样可方便地观察到真空室里的装置(如电极位置)情况,但竟导致了一个重大发现。

就在这一天的调试中一位技工偶然从反射镜中看到了在水泥防护墙内的加速器里有强烈“蓝白色的弧光”。

经仔细分析,说明不是气体放电,而是加速运动的电子所产生的辐射,被称为同步辐射。

试验指出,这种辐射光的颜色随电子能量的变化而变化。

当电子能量降到40MeV时,光的颜色变为黄色;降到30MeV时,变为红色,且光强变弱;降到20MeV时,就看不到光了。

同步辐射的发现在当时科学界引起了轰动,不少科学家着手研究这种辐射的性质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 ’" @ 射线光刻掩膜 #$%& ’ @ 6 758 1/:A3B75=A8 <59C

图 (" @ 射线光刻的应用 #$%& ( D==1/25:/34 3? @ 6 758 1/:A3B75=A8

EF @ 射线光刻基础工艺

深亚微米尺寸的光刻图形形成工艺和线宽的控制技术是 @ 射线曝光技术中的基础工艺, 也是该技术实用化的基础。它涉及光源、 掩模、 抗蚀剂以及曝光装置的对准、 套刻精度等多种 因素。 @#G万方数据 由于使用极短波长的 @ 射线,基本避免了衍射效应带来的线宽限制,因而光刻分辨

GH 结论

! 射线光刻技术作为下一代光刻技术的后选者之一, 具有分辨率高, 工艺宽容度大等特 点, 就其技术的发展成熟成度而言, 也领先于其它后光学光刻技术, 其在化合物半导体电路制 造领域和微纳米加工技术领域中的应用具有无可比拟的优势。我国的 ! 射线光刻技术研究 在国家攻关、 国防预研、 攀登计划等项目的支持下, 经过十多年的研究积累, 已经开始突破单项 技术研究阶段而正在形成体系, 技术水平已有了长足的进步。已经建立起一套较为完整的研 究与技术开发体系, 并初步具备了为毫米波元器件研制工作及相关的 ’&’/ 技术和微纳米加 工提供 *I ) —*I G !2 光刻技术支持的能力。 参H 考H 文H 献

[ 7] 力随膜厚的增加增长很快 , 一般认为采用低压化学气相沉积 ( 89:;<) 很难得到 =55>& 以上 [ =] 超过 =55>& 就会龟裂、 脱落 , 极难得到大面积的无支撑膜材料, 已往的研究表明: 的 ".6 ! 膜,

通过适当的工艺控制, 9?:;< 有可能获得较低应力的 ".6 ! 膜 ( 45 @ 9+ ) , 而 89:;< 的应力则高

F 第 IJ 期

陈大鹏等: 同步辐射光刻技术研究进展

&IH

刻掩模。我们采用该掩模制造技术, 利用 !"#$ 提供的同步辐射光源, 研制成功截止频率在 %&’() 的 *(+,- 单管和电路, 如图 . 所示。

图 !" 含纳米硅镶嵌结构的 "/0 ! 膜 #$%& ! "/1/234 4543 6 2789:51 ;<=;>>;> /4 "/0 ! ?/1<

,3*

核H H 技H H 术

第 3- 卷H

率高,容易实现纳米级光刻。 另外 !"# 穿透力强, 焦深大,光刻时, 易于获得剖面陡直的线条,使其在应用剥离工艺的 高频高 速 半 导 体 器 件,如 赝 质 结 高 电 子 迁 移 率 晶 体 管 $%&’( 的 制 造 中 独 具 优 势,由 于

[ )* ] $%&’( 导电电子和电离杂质在空间上分离, 所以其频率特性和噪声特性都大为改善 。因

图 !" ! 射线光刻纳米线条和 ( 型栅结构 #$%& ! 4516 7 891: 51; < (< =5>: ?5@A9B5>:; C9>D ! 7 A5E 89>D6=A5FDE

此外,微细图形加工时,曝光剂量的选取、 图形线宽与反差的控制、 工艺宽容度、 图形转 换工艺的选择等都将对图形的质量有重要影响,需要实验研究解决。

( %&’()!$!’"()*&’+ ,!+!#(’- #*. /!0!$)12!*" 3!*"!(,"-! 3-&*!+! 4’#.!25 )6 7’&!*’!+,8!&9&*: ;<<<;< )

N#$I 1-&)*G-&)*E +2 O0=-)*E "M$ +6)*E L"M$I 509&)*

( =*+"&">"! )6 ?&:- @*!(:5 A-5+&’+,"-! 3-&*!+! 4’#.!25 )6 7’&!*’!+,8!&9&*: ;<<<BC )

万方数据 I 半导体学报, 3**) , ** ( )3 ) : )-3+ —)-GG -H 陈大鹏,叶甜春,李兵,等

E 第 A@ 期

陈大鹏等: 同步辐射光刻技术研究进展

\?A

!"#$ %&’()*,+# ,-&)./0),12 3-)*,!" #$4 5607)&8 69 :(;-.6)<0.=67>, ?@@A , !! ( A? ) : AB?C —ABDD

第一作者: 陈大鹏, 男, $<=> 年 $% 月出生, $<<> 年于中国科学技术大学获博士学位, 副研, 研究方向为材料及微细加工 技术 收稿日期: "%%" ? %> ? $% 万方数据

A4A

核I I 技I I 术

第 7D 卷I

图 !" ! 射线光刻掩模结构图 #$%& ! "#$%&% ’( ! ) *+, -./$’0*+1$, &+23

此,自 )+,* 年出现第一只 $%&’( 至今, 其发展迅速, 应用需求大,而栅长也不断缩短。栅长 的缩短, 提高了器件性能。但同时也带来一些负面影响: 一方面栅长变小造成栅电阻增大, 从 而影响器件频率和跨导的进一步改善。另一方面从器件可靠性方面考虑, 栅长变小有可能出 现栅线条烧毁断条的现象。因此必需克服这些负面影响, 为此人们多制作 ( 型结构的栅即 ( 型栅。而 ! 射线光刻由于自身特点在 ( 型栅制作工艺中独具优势。图 - 是我们采用同步辐 射光刻技术结合我们独创的多层胶处理技术获得的纳米图形和 ( 型结构, 通过光刻工艺控 制, 利用 ./"0 光刻束线获得了 -*12 线宽图形及 3-*12 的 ( 型栅结构。

作为同步辐射 ! 射线光刻用的掩模, 其基本要求是:! 掩模衬基不仅要具有对 ! 射线和 可见光的良好透过性,而且还要具有高的杨氏模量, 以保证足够的强度及机械稳定性,不易 破碎, 应力低, 掩模的形变小。吸收体应具有高的 ! 射线吸收系数和足够的厚度,以确保良好 的曝光掩蔽性能。"具有深亚微米尺度的吸收体图形应有足够高宽比以保证掩模的高分辨率 和反差 ( 一般大于 45 ) 的要求。#低缺陷或无缺陷。$有高的掩模尺寸的精度和稳定性。 目前国际上研究应用的薄膜衬基材料主要有多晶硅、 氮化硅、 碳化硅等。 但 ".6 ! 膜在制备过程中会产生非常大的张应力, 且张应 其中 ".6 ! 膜是最常用的掩模材料,

彭良强! 伊福庭! 韩! 勇! 张菊芳

( 中国科学院高能物理研究所! 北京! $%%%@&造业不断向前发展的关键技术, A 射线光刻技术是下一代光刻 技术的一种, 具有产业化的应用前景。掩模技术是 A 射线光刻技术的难点, 本文报告了国内利用 同步辐射源的 A 射线掩模和光刻技术研究的最新进展。 关键词! 光刻,A 射线光刻,下一代光刻,掩模 中图分类号! 1*B%#

[ D] 上百纳米不等, 对膜的内应力及相关力学性能有很大的影响 。图 7 ( F) 中所示照片是我们研

制的纳米硅镶嵌富硅型 ".6 ! 膜的透射电镜照片, 具备该种微观结构的 ".6 ! 膜能大大降低常规 89:;< 方法制备的 ".= 6C 膜的内应力,提高背腐蚀开窗的成膜率,该膜具有低应力高强度透 光率高的特点, 已成功的大量应用于制造 G2H+ 毫米波电路用 ! 射线光刻掩模。 吸收体材料除广泛使用的金之外,还有钨、 钽、 钨 ) 钛等,吸收体层常采用常规的蒸发、 射频溅射或电镀等方法形成。深亚微米 ! 射线吸收体图形的加工,一般由电子束扫描光刻和 干法刻蚀, 精细电镀等图形转换技术来实现。材料的选择和工艺的优化,将会提高 ! 射线掩 模的质量。 图 = 万方数据 是在纳米硅镶嵌富硅型 ".6 ! 膜基础上研制的用于制造 G2H+ 毫米波电路的 ! 射线光

"#$%&’()*’(+# +# &,#-./+’/+# /*0(*’(+# 1(’.+)/*2., ’%-.#+1+),

!"#$ %&’()*E +# ,-&)./0)E F2# !/&)*G-)*E 12 3-)*E %H$I 1-J0)E FK F-)*.&-E L"MH 1-)*8-E "M$ 5-)*<6)*

[ C] 的多 45 A —45 B 9+ , 对于许多需要应用 ".6 ! 膜厚超过 =55>& 的场合来说, 如何通过控制 ".6 !

膜的生长工艺过程, 降低 ".6 ! 膜在生长过程中产生的应力,以获得大面积的无支撑膜材料, 就成了 ".6 ! 膜制备中的主要问题。 分析了富硅型 我们利用不同条件下生长的 ".6 ! 膜的应力测试结果和透射电镜观测结果, 对富硅型 ".6 ! 膜的 89:;< 生长工艺进行 ".6 ! 膜的微观结构及其膜内应力之间的相互影响, 优化, 大大降低了膜的张应力, 无支撑成膜面积可达 D5&& E D5&&。进一步的研究发现, 膜内 部存在一种尺度在纳米级的微观结构, 正是该类微观结构影响着 ".6 ! 膜的宏观力学性能; 并 该镶嵌 首次确认在高温 89:;< 条件下所制备的 ".6 ! 膜为含纳米相硅颗粒的镶嵌型复合膜, 微结构存在部分晶化, 能谱分析证明其主要成分为硅, 尺寸分布视生长条件不同从十数纳米到