减速器箱体组合钻床设计

减速器箱体钻口面孔组合机床总体设计及主轴箱设计

摘要本文介绍了减速器箱体口面孔加工组合钻床总体设计及主轴箱设计。

从对减速器箱体的孔加工工艺分析着手,然后确定合理的工艺方案,然后按照工艺方案的要求,确定机床的配置形式,选择合理的通用部件,设计专用部件和工作循环系统。

首先绘制“三图一卡”,然后根据“三图一卡”进行组合机床设计以及主轴箱设计。

组合钻床是箱体类零件孔加工中极为重要的设备,组合钻床能够保证工件的形状尺寸和位置尺寸。

利用组合钻床加工孔系不仅可以提高生产率,而且应用相当广泛。

本设计是在一些现有组合钻床基础上改进而成的,在设计中结合了生产实践中的宝贵经验和先进技术的有关信息。

关键词:孔系加工组合钻床减速器箱体主轴箱AbstractThis text introduction moderate device case body mouth face process combination drilling machine overall design and main shaft case design. From processing technology analyse set about to case hole of body, then confirm the rational craft , Then at the request of craft scheme, confirm the disposition form of the lathe , choose the rational part in common use , Design the special-purpose part and job circulatory system. Draw" three picture one" at first , go on and make up according to" three picture one" lathe design and main shaft case design. Combination drilling machine Case body part hole extremely important equipment in processing, combination drilling machine can guarantee form size and position size of work piece. Utilize combination drilling machine process hole department can boost productivity, use quite extensive. Originally the design was improved on the basis of some existing combination drilling machines, Have combined the relevant information of valuable experience and advanced technology in the production practices in the design.Keywords:The Kong 's processing Combination drilling machineCase body of moderating device Main shaft case目录0引言........................................................................ - 3 - 1.立式组合钻床总体设计概述.. (7)1.1零件加工工序图 (7)1.2零件加工示意图 (7)1.2.1钻头的选择 (7)1.2.2导向选择: (8)1.2.3主轴的选择 (8)1.2.4接杆的选择 (9)1.3动力部件的选择 (9)1.3.1动力部件的功率选择 (9)1.3.2主轴箱最大轮廓尺寸的选择 (10)1.3.3主轴箱钻模板工件等相互之间位置及尺寸 (10)1.3.4动力循环的选择 (11)1.4机床联系尺寸图 (11)1.4.1机床装料高度的确定 (11)1.4.2夹具轮廓尺寸的确定 (11)1.4.3中间底座尺寸的确定 (11)1.4.4主轴箱各尺寸的确定 (11)1.4.5滑台的选择 (11)1.4.6动力箱的选择 (12)1.4.7其它配套部件的选择 (12)2.组合钻床主轴箱的设计 (12)2.1绘制主轴箱设计原始依据图 (12)2.2主轴结构形式的选择及动力计算 (15)2.2.1 主轴结构形式的选择 (15)2.2.2 主轴直径和齿轮模数的初步确定 (16)2.2.3主轴箱动力计算 (16)2.3传动系统的设计与计算 (18)2.3.2 主轴箱的润滑和手柄设置 (21)2.3.3传动轴直径的确定: (21)2.4主轴箱坐标系计算 (22)2.5主轴箱上变位齿轮系数的计算 (28)2.6绘制坐标检查图 (30)2.7主轴箱中轴的校核计算 (30)2.8齿轮强度的校核计算 (32)2.9其它 (35)2.9.1主轴箱中轴的支承轴承的类型选择 (35)2.9.2轴上零件的固定与防松 (35)2.9.3 主轴箱体及其附件的选择设计 (36)2.9.4.润滑油的选择、密封件的选择 (36)2.9.5主轴箱的安装定位 (37)结束语 (38)致谢 (39)参考文献 (40)附件清单 (41)0引言本人这次毕业设计所设计的16轴立式组合钻床是由大量的通用部件和少量的专用部件组成的工序集中的高效率专用机床。

涡轮减速器箱体机械加工工艺规程和钻床夹具设计

1

机械加工工艺及夹具随着科技的发展,并且和计算机技术、数控技术、控制论及系统工程和制造技术结合为制造系统,形成现代制造工程学。而物料流、能量流、信息流是组成制造系统的三个基本要素。现代加工逐渐演变为集成化的系统加工,这虽减轻了工人的劳动强度,但同时对工人的知识水平要求较高。这需要我们全方位的认知现代科技知识。因此,在以后的学习中需要我们全方位的学习其各个相关领域的知识,不能只注重一点,为将来的人才战的主要内容是机械加工工艺规程编制和工序专用夹具设计。我能综合运用机械制造技术基础和其它课程的基本理论和方法,为了能够完成涡轮减速器箱体机械加工工艺及钻床夹具的设计任务,综合运用所学的知识,使用正确的设计方法,制订了涡轮减速器箱体的机械加工工艺规程。结合工艺设计内容,熟练使用工艺计算方法,对相关工艺内容进行了正确的分析设计和计算,如工艺参数、切削力、切削功率、切削速度、定位误差、夹紧力等。通过对涡轮减速器箱体的加工工艺路线的确定,该零件的加工以底面作为基准是合理的,本加工工艺方案满足粗基准选择的基本要求及精基准选择的四项原则。本夹具为钻床使用的专用夹具,该夹具的特点是针对性强、结构紧凑、操作简便、生产率高。在本次设计中,夹具的设计满足机床夹具总体方案设计的基本要求,充分保证零件加工质量,具有较高的生产效率和较低的制造成本以及具有良好的结构工艺性。

夹具设计自动化,也是现代夹具发展的趋势之一。随着市场竞争日益激烈,传统人工设计夹具的方法已无法满足现代制造业生产的需要。20世纪70年代后期,随着计算机技术的普及、CAD的出现,由于夹具的图形不大、结构比一般机械设备的结构简单,因此自然而然地想到将CAD技术用于夹具设计。因而,出现了计算机辅助夹具设计(CAFD)技术[18]。

在机械制造工艺不断发展的今天,其在国外表现出全球化、自动化、环保化、虚拟化、网络化等发展趋势[8]。而我国的现代机械制造加工工艺主要沿着“广义制造”(或称“大制造”)的方向发展,具体的发展方向可以归纳为四个方面和多个大项目。这四个方面体现为现代设计技术、现在成形和改性技术、现代加工技术、制造系统和管理技术,大项目则包括分层制造技术、微纳米制造技术、高速加工技术等[9]。当前,我国工艺发展的重点是并行设计、创新设计、改性技术和现代成形、材料成形过程仿真和优化等[10]。

减速器箱体工艺及底孔钻床夹具设计

毕业设计(论文)中文摘要毕业设计(论文)外文摘要目录1 绪论 (5)2 WH212减速机机壳加工工艺 (6)2.1 箱体的结构特点 (6)2.2 箱体的材料、毛坯及热处理 (6)3 减速机箱体加工工艺过程及分析 (9)3.1 速器箱体的主要技术要求 (9)3.2 减速器箱体的机械加工工艺过程 (9)3.3 零件图分析 (11)3.4 减速器加工的工艺路线 (11)4 各工序工艺过程表 (16)4.1 减速器WH212机盖的工艺过程 (16)4.2 减速器WH212机座的工艺过程 (17)4.3 减速器WH212箱体的工艺过程 (18)5 主要表面的加工 (20)5.1 箱体的平面加工 (20)5.2 主轴孔的加工 (20)5.3 孔系加工 (20)6 定位基准的选择 (22)6.1 粗基准的选择 (22)6.2 精基准的选择 (23)7 工艺尺寸的计算 (25)7.1 加工余量的确定 (25)7.2 尺寸链的计算 (25)7.3 切削用量的选择 (27)7.4 切削的工时定额 (30)8 夹具设计 (37)8.1 设计任务分析 (37)8.2 设计方案论证 (37)8.3 切削力及夹紧力的计算 (37)8.4 计及操作的简要说明 (38)8.5 结构分析 (38)8.6 夹具的公差 (39)8.7 工序精度分析 (40)总结 (41)致谢 (42)参考文献 (43)1 绪论WH212减速机是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

WH212减速机有很多种,各种的工作原理和结构都不相同, 它主要通过改变传动比来进行减速的,常见的有齿轮、蜗轮减速。

常用的减速机有皮带,齿轮、蜗轮和行星摆线减速.齿轮减速机体积大,造价高,结构复杂,加工复杂,维修不方便,可以用于重负荷设备,蜗轮减速机结构简单,维修不便,体积大,可改变方向,有制动的作用,可用于重负荷设备.行星摆线减速机结构简单,维修方便,体积小造价低,加工复杂,可用于轻负荷设备.皮带减速,结构简单,造价低,加工简单,维修量低,减速范围低,允许丢转,用于轻负荷设备,可配合以上三种加速机一起使用,可扩大减速范围和增加启动力矩WH212减速机的工作原理:减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速器箱盖钻孔组合机床的夹具设计

前言组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床一般采用多轴、多刀、多任务序、多面或多任务位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

机床夹具的作用可归纳为以下四个方面:1. 保证加工精度机床夹具可准确确定工件、刀具和机床之间的相对位置,可以保证加工精度。

2. 提高生产效率机床夹具可快速地将工件定位和夹紧,减少辅助时间。

3. 减少劳动强度采用机械、气动、液动等夹紧机构,可以减轻工人的劳动强度。

4. 扩大机床的工艺范围利用机床夹具,可使机床的加工范围扩大,例如在卧式车床刀架处安装镗孔夹具,可对箱体孔进行镗孔加工。

机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械类专业学生较为全面的机械设计训练。

其目的在于:1. 培养综合运用机械设计基础以及其他先修课程的理论知识和生产实际知识去分析和解决工程实际问题的能力,通过课设训练可以巩固、加深有关机械课设方面的理论知识。

2. 学习和掌握一般机械设计的基本方法和步骤。

培养独立设计能力,为以后的专业课程及毕业设计打好基础,做好准备。

3.具有运用标准、规范手册、图册和查询有关设计资料的能力。

目录摘要 (I)ABSTRACT ....................................................................................... I I 1 绪论.. (1)1.1 组合机床概述 (1)1.2 该课题研究的目的和意义 (1)1.3 组合机床夹具发展史 (1)1.4 现代机床夹具的发展方向 (1)2 零件分析 (3)2.1 零件结构特点 (3)2.2 技术要求 (3)2.3 结构方案分析和方案的选择 (3)2.4 选择定位基准的原则及应注意的问题 (3)2.5 确定夹压位置应注意的问题 (3)2.6 工艺分析 (4)3 工艺参数的确定 (5)3.1 切削用量的确定 (5)3.2 确定切削力、切削扭矩、切削功率 (5)3.3 选择刀具结构 (6)3.4 导向结构的选择 (7)3.5 工作进给长度的确定 (8)3.6 快进长度的确定 (8)4 夹具设计 (9)4.1 夹具概述 (9)4.1.1 夹具分类 (9)4.1.2 机床夹具的现状 (9)4.2 夹具设计任务 (10)4.3 零件分析 (10)4.4 定位机构 (10)4.4.1 支撑板 (11)4.4.2 伸缩式定位销 (12)4.5 夹紧机构 (13)4.6 导向装置的选择 (15)4.7 机床夹具的总体形式 (16)4.7.1 确定工作台 (16)4.7.2 确定夹具体 (17)4.7.3 确定联接体 (17)4.7.4 夹具体的总体设计图 (17)4.8 绘制夹具装配图 (17)4.9 定位误差计算 (20)4.9.1 定位误差 (20)4.9.2 产生定位误差的原因 (20)4.9.3 定位误差的计算 (20)4.10 夹紧力计算 (21)4.11 夹具精度分析计算 (21)4.12 夹具的性能及优点 (23)结论 (24)谢辞 (25)参考文献 (26)减速器箱盖钻孔组合机床的夹具设计摘要本课题设计任务是:减速器箱盖双面钻孔组合钻床的夹具设计。

减速器箱盖多孔钻专机总体及主轴箱设计 摘要

减速器箱盖多孔钻专机总体及主轴箱设计摘要:组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备,它的特征是高效、高质、经济实用,因而被广泛用于工程机械、交通、能源、军工、轻工、家电等行业。

本课题为减速器箱盖多孔钻专机总体及主轴箱设计。

总体设计包括被加工零件工序图,加工示意图,机床尺寸联系总图和生产计算卡。

工序图确定加工零件的定位基准,夹紧部位以及被加工零件的材料等。

加工示意图确定了刀具,夹具,主轴箱以及选择动力部件等。

联系总图表示出了机床组成部件的相对位置和运动关系。

根据总体设计要求对主轴箱进行设计,其中包括确定其传动布局、结构形式、支承型式等;为了保证所设计的主轴箱能满足要求,还对轴的坐标进行了计算,对齿轮的表面接触疲劳强度和轴的强度进行了计算和校核。

在设计中尽量选用标准件和通用件,来缩短设计周期,提高效益。

该组合机床布局合理,结构简单,调整、维修方便,所选通用零部件均符合规定参数,有实际使用价值。

关键词:减速器箱盖;组合机床;总体设计;主轴箱设计The Overall and Spindle Box Design of The Lathe Used toDrill The Reducer CoverAbstract:Modular machine and its automatic assembly line are the completed set of automatic equipment with combination of mechanism and electricity. It features high efficiency, high quality and economy, so it is widely used in the industries such as engineering,traffic,energy,war industry,light industry and electric appliances etc..This topic is the overall and spindle box design of the lathe used to drill the reducer cover. the overall design including processed the components working procedure chart, the processing schematic drawing, the engine bed size relation assembly drawing and the production computation card. The working procedure chart determination processing components location datum, clamps the spot as well as is processed the components the material and so on. The processing schematic drawing has determined the cutting tool, the jig, the headstock as well as the choice power part and so on. The relation assembly drawing expressed the engine bed has composed the part the relative position and the movement relations. Based on the overall design, we designed the spindle box, the design consist of confirming driving arrrangment, structural configuration , bearing type and so on. To ensure all the design of spindle box can meet the requirements ,we also need to calculate co-ordinate of axis . checking surface contact fatigue strength of crowd pinion ,and strength of axis .In the course of design we should use standard component and interchangeable parts as best as we can ,to shorten design cycle time and improve economic efficiency.The modular machine rationally, simple structure, adjustment, maintenance convenience. The generic components are consistent with the provisions of the selected parameters, and have the actual value.Keywords:the reducer cover;modular machine;the overall design;the spindle box design。

变速器箱体专用钻床主轴箱的设计

《 备制 造技 术 )0 1 装 ) 1 年第 3期 2

h 4 ln: z 3il l

h: 3 7. 5 mm ; 3 6

一

B=2 7+69 5 3 8. 8= 4 . + 3 43 34.38 mm : 9

b l

爪 I

‘ , 2

厂r 、

H =5 5+43 3 7. + 3 65= 43 0 5.5 mm 。

,— —

— —

最低 孔 高 度 。

() 2 切削力的计算 。切 削力计算公式

F=2 D f B 6 H

08 . 06 .

() 4

,

、

2 右 主轴 箱的设计 流程

2 1 绘 制主 轴 箱设 计 原 始依 据 图 。 .

孔 5 :

单= 2 6× 5× 0. × 21 = 5 9. 5 N 1 0 0 6

13 动力 部件 的选 择 .

() 1 电动 机 功率 的确 定 。

19 0 8 . . 06 .

设计的专用部件组成 的机 床。主轴箱是其重要专用

部 件 , 部分 设 计 的优 劣 , 该 直接 关 系 到零 件加 工 的精

度 , 响零件 加 工 品质 的高 低 。这 一 部 分 的设 计 , 影 关

0 8 ~ 0. . 9。

阿

液压蒲 台 侧底座

锚 …

夹具 体 中间底座

两 孔 总共 所消 耗 的功 率 为

多一 一 轴争= 箱卵

0 . 一7 _ W 8 25 ~ -k 9

选 择 动力 箱 型号 为 l D 0 I。 T 4~ 电 动 机 型 号 为 Yl2一 4 功 率 55k , 速 3S , . W 转

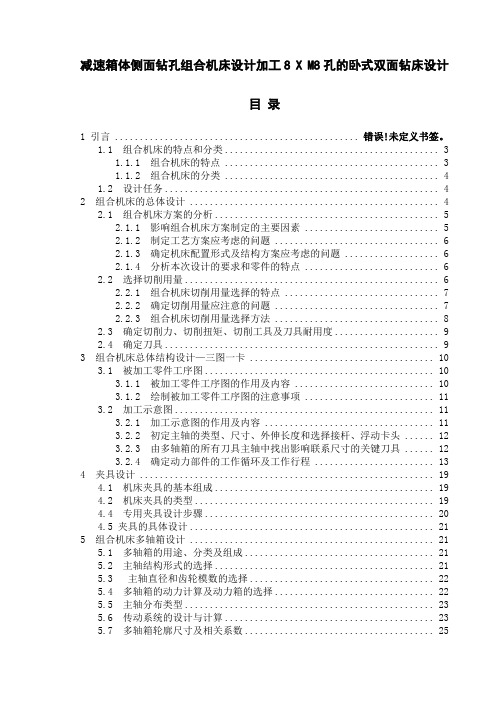

减速箱体侧面钻孔组合机床设计加工8 X M8孔的卧式双面钻床设计

减速箱体侧面钻孔组合机床设计加工8 X M8孔的卧式双面钻床设计目录1 引言 ................................................ 错误!未定义书签。

1.1 组合机床的特点和分类 (3)1.1.1 组合机床的特点 (3)1.1.2 组合机床的分类 (4)1.2 设计任务 (4)2 组合机床的总体设计 (4)2.1 组合机床方案的分析 (5)2.1.1 影响组合机床方案制定的主要因素 (5)2.1.2 制定工艺方案应考虑的问题 (6)2.1.3 确定机床配置形式及结构方案应考虑的问题 (6)2.1.4 分析本次设计的要求和零件的特点 (6)2.2 选择切削用量 (6)2.2.1 组合机床切削用量选择的特点 (7)2.2.2 确定切削用量应注意的问题 (7)2.2.3 组合机床切削用量选择方法 (8)2.3 确定切削力、切削扭矩、切削工具及刀具耐用度 (9)2.4 确定刀具 (9)3 组合机床总体结构设计—三图一卡 (10)3.1 被加工零件工序图 (10)3.1.1 被加工零件工序图的作用及内容 (10)3.1.2 绘制被加工零件工序图的注意事项 (11)3.2 加工示意图 (11)3.2.1 加工示意图的作用及内容 (11)3.2.2 初定主轴的类型、尺寸、外伸长度和选择接杆、浮动卡头 (12)3.2.3 由多轴箱的所有刀具主轴中找出影响联系尺寸的关键刀具 (12)3.2.4 确定动力部件的工作循环及工作行程 (13)4 夹具设计 (19)4.1 机床夹具的基本组成 (19)4.2 机床夹具的类型 (19)4.4 专用夹具设计步骤 (20)4.5 夹具的具体设计 (21)5 组合机床多轴箱设计 (21)5.1 多轴箱的用途、分类及组成 (21)5.2 主轴结构形式的选择 (21)5.3 主轴直径和齿轮模数的选择 (22)5.4 多轴箱的动力计算及动力箱的选择 (22)5.5 主轴分布类型 (23)5.6 传动系统的设计与计算 (23)5.7 多轴箱轮廓尺寸及相关系数 (25)5.8 强度校核 (25)6 组合机床自动线简介 (26)6.2 组合机床及其自动线调整与维护的重要意义 (27)结束语 (28)致谢 (30)参考文献 (31)1 引言组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。

减速器体加工工艺及组合机床设计

目录摘要.................................................................... - 2 - 关键词.................................................................. - 2 -1 前言.................................................................. -2 -2 减速器体加工工艺设计 .................................................. -3 -2.1减速器体加工工艺分析 (3)2.1.1减速器体的用途................................................... - 3 -2.1.2减速器体的技术要求............................................... - 3 -2.1.3审查减速器体的工艺性............................................. - 4 - 2.2确定毛坯,绘制毛坯简图. (5)2.2.1选择毛坯......................................................... - 5 -2.2.2确定毛坯的尺寸公差和机械加工余量................................. - 5 - 2.3拟订减速器体加工工艺路线 .. (6)2.3.1定位基准的选择................................................... - 6 -2.3.2确定加工方案..................................................... - 7 -2.3.3加工阶段的划分................................................... - 7 -2.3.4工序的集中与分散................................................. - 7 -2.3.5工序顺序的安排................................................... - 7 -2.3.6确定工艺路线..................................................... - 8 - 2.4加工余量、工艺尺寸和公差的确定 .. (9)2.5切削用量、时间定额的计算 (12)2.5.1切削用量的计算.................................................. - 12 -2.5.2时间定额的计算.................................................. - 20 -3 组合机床总体设计..................................................... - 30 -3.1组合机床工艺方案的拟订 (30)3.1.1确定组合机床工艺方案............................................ - 30 - 3.2切削用量的确定.. (31)3.2.1组合机床切削用量的确定.......................................... - 31 - 3.3组合机床总体设计 (32)3.3.1被加工零件工序图................................................ - 32 -3.3.2加工示意图...................................................... - 32 -3.3.3机床联系尺寸总图................................................ - 33 - 4组合机床多轴箱设计.................................................... - 34 -4.1通用多轴箱设计 (34)4.1.1绘制多轴箱设计原始依据图........................................ - 35 -4.1.2轴的计算........................................................ - 35 -4.1.3拟订传动路线.................................................... - 36 - 结束语................................................................. - 38 - 参考文献............................................................... - 39 - ABSTRACT............................................................... - 40 -减速器体加工工艺及组合机床设计摘要:组合机床是根据工件加工的需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器箱体组合钻床设计摘要由于组合机床快捷高效,生产效率高,应用组合机床加工大批量零件,是机械加工的发展方向。

本次设计任务是制定减速器箱体的加工工艺、组合钻孔工序的工装设计、液压控制系统设计、组合机床设计。

在工艺制定过程中,通过生产批量的分析确定减速器箱体的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性;在组合钻孔工序的工装设计过程中,结合实例,介绍了夹具设计方法,特别是对孔的加工精度进行了探讨;在液压控制系统设计过程中,以钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。

通过系统主要参数的计算确定了液压元件的规格;在组合机床设计过程中,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

关键词:组合机床;多轴箱;工艺;钻夹具;液压传动Gear box combination drilling machine designABSTRACTBecause the combination machine is of high efficiency,it is the direction of maniufacting numbers units with the combination machine.This paper introduces the design of the box of decelerator. This design includes four parts: working out processing technology of decelerator, design and assemble of drilling jig, and the main spindle box, design hydraulic control parts, design combination machine tool.During process planning, define the productive process of decelerator and find out the best process plan by analyzing production lot, which show process planning is very important in product process; this paper introduces experiences of attachment design by using a practical example.It focuses on discussing how to improve the precision of hole position; using two sides bore modular machine tool as an object, according to the basic principle of the hydraulic system design, formulates the reasonable schematic diagram, the hydraulic pressure part specification through computation of the system main parameters is determined;Some designing examples are analyzed in this paper, and the considerations are discussed for designing composite tools for machining holes during designing combination machine tool, such as general parts’(hydraulic slippery platform,driving force box,etc) selection and special use components’ (main spindle box) design.KEY WORDS: combination machine;axle boxes;handicraft;drills clamp;hydraulic transmission;目录前言 (1)第1章工艺方案的拟定 (4)1.1 减速器箱体零件的工艺技术分析 (4)1.1.1主要技术参数如下: (4)1.2定位分析、基准选取及制定工艺路线 (5)1.2.1定位基准的选择........................... 错误!未定义书签。

1.2.2粗基准的选择.............................. 错误!未定义书签。

1.2.3选择精基准.................................. 错误!未定义书签。

1.2.4重要工序分析:.......................... 错误!未定义书签。

1.2.5工艺路线:.................................. 错误!未定义书签。

第2章组合机床总体设计 .............................. 错误!未定义书签。

2.1被加工零件工序图............................... 错误!未定义书签。

2.1.1被加工零件工序图的作用与内容错误!未定义书签。

2.1.2绘制被加工零件图的规定及注意事项:错误!未定义书签。

2.2加工示意图 .......................................... 错误!未定义书签。

2.2.1加工示意图的作用和内容: ...... 错误!未定义书签。

2.2.2选择刀具、导向及有关计算 ....... 错误!未定义书签。

2.3 机床联系尺寸图................................. 错误!未定义书签。

2.3.1机床联系尺寸图作用和内容:... 错误!未定义书签。

2.3.2绘制机床尺寸联系总图之前应确定的内容:错误!未定义书签。

2.4 机床分组 .............................................. 错误!未定义书签。

第三章液压传动系统设计 .............................. 错误!未定义书签。

3.1液压压紧系统设计................................ 错误!未定义书签。

3.1.1 作F-t与V-t图.......................... 错误!未定义书签。

3.1.2确定液压系统参数...................... 错误!未定义书签。

3.1.3拟定液压系统图.......................... 错误!未定义书签。

3.2钻削进给液压系统设计 ....................... 错误!未定义书签。

3.2.1作F-t与V-t图.......................... 错误!未定义书签。

3.2.2确定液压系统参数...................... 错误!未定义书签。

3.2.3拟定液压系统图.......................... 错误!未定义书签。

3.2.4选择液压元件.............................. 错误!未定义书签。

第4章多轴箱的设计...................................... 错误!未定义书签。

4.1绘制多轴箱设计原始依据图 ............. 错误!未定义书签。

4.2齿轮模数选择..................................... 错误!未定义书签。

4.3多轴箱的传动设计............................. 错误!未定义书签。

4.4绘制传动系统图.............................. 错误!未定义书签。

4.5传动零件的校核................................. 错误!未定义书签。

4.5.1 验算传动轴的直径...................... 错误!未定义书签。

4.5.2 齿轮模数的验算.......................... 错误!未定义书签。

结论 ............................................................... 错误!未定义书签。

谢辞................................................................. 错误!未定义书签。

参考文献 ........................................................... 错误!未定义书签。

前言组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床一般采用多轴、多刀、多序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

组合机床一般用于加工箱体类或特殊形状的零件。

加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。

有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。

铣削平面的平面度可达0.05毫米/1000毫米,表面粗糙度可低达2.5~0.63微米;镗孔精度可达IT7~6级,孔距精度可达0.03~0.02微米。

专用机床是随着汽车工业的兴起而发展起来的。

在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。

最早的组合机床是1911年在美国制成的,用于加工汽车零件。

初期,各机床制造厂都有各自的通用部件标准。

为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。