焊接小车行走机构设计

管道焊接机器人行走机构的ANSYS模态分析

气与石油, 2 0 0 6 , 2 4 ( 2 ) : 1 4

式 中 一 电 机渡

m

佛一屯机转速《 ∥ml . 5 一电机车 毒 速误茇,取 S O 。

【 2 】叶先磊 A NS Y S工程分析软 件应用 实例 l Ml 北京 : 清华大 学出

注 ,用井下压力计记录压力的上升与下降,通过分析获得储层特

征参数。

[ 2 1越波, 等. 煤 层气地质与勘探技 术. 石油工业 出版社 , 2 0 0 2 陈志胜 , 等. 煤层 气井 注入/ 压 降试 井测试 中的有 关技 术 问题

探 讨. 煤 田地 质与勘探, 2 0 0 3

( 收 稿 日期 :2 0 1 3 - 0 3 — 2 1 )

版社. 2 0 0 3

其优点是段塞流测试具有能够保持 井筒与地层 内均 为单相

分 析 的优 点 。不 足 之 处 是 测 试 半 径 小 ,对 低 渗 、特 低 渗井 不 适 合。

方法来分析 ,结果比较可靠 ;②施工周期短 、工艺简单 ,作业成 流 ,操作简单方便 、测试时间短 、费用小 ,可以用典型曲线进行

其优点一是测试方法简单 ,成本低 ,测试成功率高 ,避免

( 接1 6 7 页) 机构壳体的激励振动频率可由式 ( 4) 得到

X 2

蠡O

机 构 壳体 的 前六 阶 固有 频 率和 主振 型 。分 析 结果 为焊 接 小车 合理

< 碡 )

选取行走伺服电机及在工作中避免共振提供了理论依据。

3 . 3 罐 注入 测试

罐注入 测试 是一种适 用于高渗透 、压力低于静水柱压 力、 水饱和煤岩层的测试方法。它是依靠罐内高液面产生的重力差 ,

焊接机器人毕业论文

第1章绪论1.1课题研究的目的及意义焊接是制造业中最重要的工艺技术之一。

它在机械制造、核工业、航空航天、能源交通、石油化工及建筑和电子等行业中的应用越来越广泛。

随着科学技术的发展,焊接已从简单的构件连接方法和毛坯制造手段,发展成为制造业中一项基础工艺,一种生产尺寸精确的产品的生产手段。

传统的手工焊接已不能满足现代高技术产品制造的质量、数量要求。

因此,保证焊接产品质量的稳定性、提高生产率和改善劳动条件已成为现代焊接制造工艺发展亟待解决的问题。

电子技术、计算机技术、数控及机器人技术的发展为焊接过程自动化提供了十分有利的技术基础,并已渗透到焊接各领域中。

近20年来,在半自动焊、专机设备以及自动焊接技术方面已取得了许多研究和应用成果,表明焊接过程自动化已成为焊接技术新的生长点之一。

从21世纪先进制造技术的发展要求看,焊接自动化生产已是必然趋势。

焊接机器人的诞生是焊接自动化革命性的进步,它突破了焊接刚性自动化的传统方式,开拓了一种柔性自动化的生产方式,从而使中小批量的产品自动化焊接成为可[1]。

焊接机器人已经广泛应用于汽车、工程机械、摩托车等行业,极大地提高了焊接生产的自动化水平,使焊接生产效率和生产质量产生了质的飞跃。

同时改善了工人的劳动环境[2]。

但是,现在焊接领域中自动化程度最高的手臂式机器人在使用时有两个局限性:一个是它的活动范围较小,因为它像一个手臂,手臂长1.5~2米,也就是其活动半径,所以焊接的工件不能太长,最大范围也不能超过2米。

二是它必须用编程或示教进行工作,对不规则的焊缝,特别是在焊接过程中焊缝发生形变时,则很难适应。

然而,许多大型工件体积非常庞大,而且必须在工地和现场进行焊接。

例如:石化工业中的大型储油罐、球罐,造船业中的各种轮船,对这类产品的焊接,就很难实现自动化,许多建设工作仍然采用人工焊接[3]。

因此,给焊接机器人加装各种传感器,使它们具有焊接路径自主获取、焊缝跟踪以及焊接参数在线调整等能力,具有很高的实用价值。

简易焊接机设计

简易焊接机设计作者:米存瑞来源:《城市建设理论研究》2013年第20期概要:本文从总体方案的比较与选择;焊接小车与管道对心的设计;控制设计;抗干扰措施;器件的选择几个方面论述了焊接机的设计理念及设计方案,为新型管道内环焊接设备的设计提供了一种新的发展方向。

关键词:焊接机焊接抗干扰中图分类号:S611 文献标识码:A 文章编号:随着我国现代化经济建设的迅猛发展,石油化工产品逐年增多,尤其是自国家实施“西气东输”计划以来,石油管道的体积容量以及数量急剧增加,迫切需要改善石油管道的施焊条件,提高管道焊接的自动化程度,以降低成本、提高效率与焊缝质量。

这些情况都需要机具有自主的行走功能,对外感知能力以及局部的自主规划能力等。

新型智能管道内环焊接机,是在移动式机的基础上,配以合适的传感器及控制系统,从而能够实现管道内圆周自动焊接的一种自动化装置。

此类焊接机是通过待焊工件上的定位轨迹以及自身的传感装置来自动识别并跟踪焊缝路径。

焊缝自动跟踪的效果对焊接质量有着直接的联系,管道焊接通常采用多层焊工艺,所用的钢板厚度不等,这就要求焊接机的焊具必须沿焊缝路径以设定的焊接速度实时、准确、可重复地跟踪焊缝。

为此,必须设计合理的机器运动机构使得在机本体运动的基础上能够实现焊炬位置的精确控制,同时建立相应的焊接机本体运动与焊炬实时跟踪控制策略。

课题中焊缝的实时检测跟踪,采用面阵CCD摄像机作为跟踪检测元件。

同时,将检测结果送入计算机控制软件进行相应的处理,控制焊炬和焊接机的运动,从而实现焊缝的自动跟踪。

技术要求:1).适合管道内径φ1000MM---φ1200MM;2).焊接速度0—150MM/是;3).具有管道内对口功能;4).焊接机进入管道人工驱动,其于动作采用伺服电机驱动;5).具有横向,纵向以及焊枪角度调整功能,横向纵向调整量均为150MM,调整速度可达30MM/S;6).用于大型管道的野外全位置焊接作业.总体方案的比较与选择旋转机构内置式:这种方案是把主要机构安置在管道小车内部,在内部设置横向螺母—滚珠丝杠,以实现横向调整。

行走式小型液压升降机机架和小车设计说明书

目录摘要 (5)关键词 (5)1 前言 (6)2 系统工作原理及方案的确定 (8)3 有轨小车运行机构计算 (9)3.1 确定机构运行方案 (9)3.2 车轮与轨道并演算其强度 (9)3.3 运行阻力计算 (10)3.4 选电动机 (10)3.5 选择减速器 (10)3.6 验算运行速度和实际所需功率和启动时间 (13)3.7 按起动工况校核减速器功率 (14)3.8 验算启动不打滑条件 (14)3.9 选择高速轴联轴器及制动轮 (15)3.10 选低速轴联轴器 (16)3.11 浮动轴设计 (16)4 回转运行机构的计算 (17)4.1 确定回转机构的总体方案 (17)4.2 轨道直径计算 (17)4.3 中心枢轴计算 (17)4.4 选用工业车轮 (18)5 齿轮传动设计 (18)5.1 选定齿轮类型、精度等级和齿数 (18)5.2 按接触强度设计 (19)5.3 按齿根弯曲强度设计 (20)5.4 几何尺寸计算 (21)5.5 验算 (21)6 起重机的安全技术 (21)7 结论 (22)参考文献 (23)致谢 (23)行走式小型液压升降机机架和小车设计摘要:随着社会的发展,机械将会越来越取代人力,这也是机械行业飞速发展的后果,在机械的发展历史中,新机械的发明有着举足轻重的作用。

但是,那些很久以前就被利用生产并一直延续到今天的机械,更是起着不可替代的作用,起重机就是一例。

起重机的发展就像其他机械一样,从开始的简单到现在的复杂,从以前的机械动力到现在的电力动力,从以前的人工操作到现在的电脑操作甚至智能操作。

本设计就传统的起重机说起,一直到现在以及将来的发展。

物流系统技术是先进制造技术中的重要组成部分,从其广义内涵分析可以看出它已从以前简单的物料搬运发展到今天的集机械设计、计算机科学、管理学和自动化控制技术等于一身的综合技术。

关键词:起重机;卷筒;卷筒轴;滑轮组The design of Track small-sized hydraulic crane frame and carAbstract:Along with society's development, the machinery will be able more and more to substitute for the manpower, this also will be the mechanical profession rapid development consequence, in the machinery substitution manpower development history, the new machinery invention has the pivotal function. But.These very for a long time on and continue continuously using the production to today machinery, is playing the role which cannot be substituted, the hoist is an example. The hoist development is likely same on other machineries, from starts simply until present complex, from beforehand manpower to present electric power, from beforehand manual control to present computer operation even intelligence operation. This design mentions on the traditional hoist, continuously to present as well as future development.The design instruction booklet has mainly designed 8 ton hoist reels, the reel axis, as well as the block and tackle. Reel as well as the reel axis design is most main, this design has made the introduction with emphasis. Because other parts the length is limited, only makes the analysis slightly.Key words:Hoist; Reel; Reel axis; Block and tackle1 前言起重机又称绞车,是起重垂直运输机械的重要组成部分,配合井(门)架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。

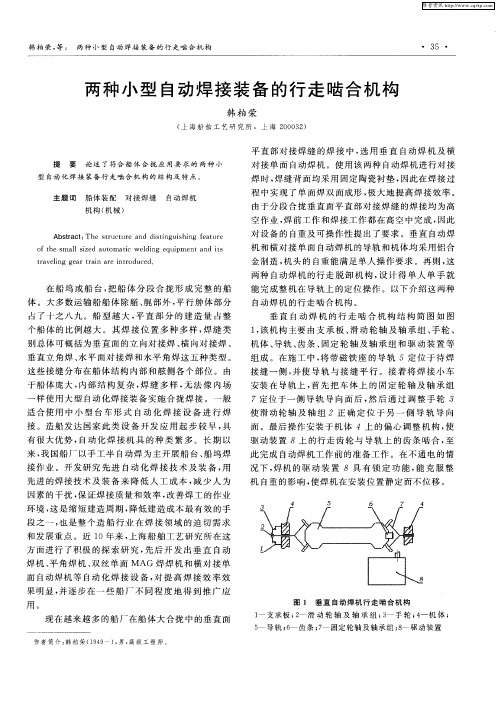

两种小型自动焊接装备的行走啮合机构

接 缝一 侧 , 使 导 轨 与接 缝 平 行 。接 着将 焊接 小 车 并

安装 在 导轨 上 , 先 把 车体 上 的 固定 轮 轴及 轴 承 组 首 7定位 于一 侧 导轨 导 向面 后 , 后 通 过 调 整 手 轮 3 然 使 滑动 轮轴 及 轴 组 2正 确 定 位 于 另 一 侧 导 轨 导 向

5 导 轨 ; 齿 条 ; 固定 轮 轴 及 轴 承 组 ; 驱 动 装 置 6 7 8

维普资讯

程 中实 现 了单 面焊 双 面成形 , 大地提 高焊 接效 率 。 极

由于分段 合拢 垂直 面平 直部 对接 焊缝 的焊 接均为 高

机构( 机械 )

空作 业 , 焊前 工作 和焊 接工作 都 在高空 中完 成 , 因此

Ab ta t The tuc u e a s i src : sr t r nd ditngus ng f a ur ihi e t e o he s alsz d au o a i ft m l ie t m tc weli g e i m e nd is d n qu p nta t ta lng g a r i a e i t o c d. r vei e rt an r n r du e

样 使用 大型 自动 化焊接 装备 实施 合拢 焊接 。一 般

适合使 用 中小 型 台车 形 式 自动 化 焊 接 设 备 进 行 焊

接 。造 船发 达 国家 此类 设 备 开发 应 用 起 步较 早 , 具 有很 大优势 , 自动 化焊 接机 具 的种 类 繁 多 。长 期 以 来 , 国船 厂 以手 工半 自动焊 为主 开展船 台 、 坞 焊 我 船 接 作业 。开 发研 究 先 进 自动 化 焊 接 技术 及 装 备 , 用 先 进 的焊接 技术 及装 备 来 降低 人 工 成本 , 减少 人 为

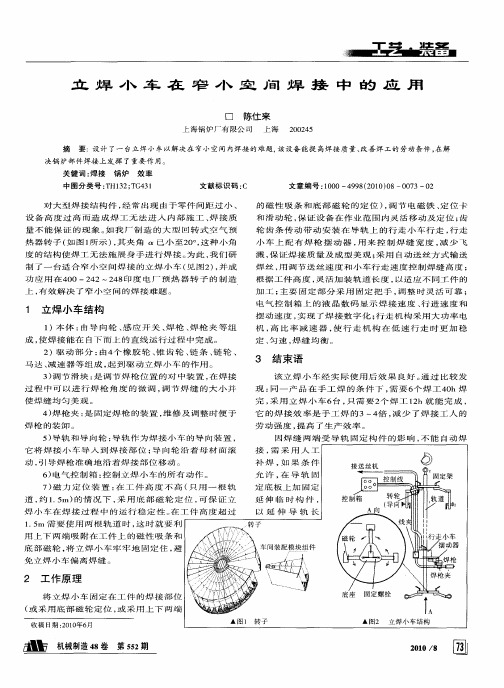

立焊小车在窄小空间焊接中的应用

过 程 中可 以进 行 焊枪 角 度 的 微调 , 节焊 缝 的 大小 并 调 使焊缝 均匀 美观 。

4) 枪 夹 : 固 定 焊 枪 的 装 置 , 修 及 调 整 时 便 于 焊 是 维

焊 枪 的装卸 。 5 导 轨 和 导 向 轮 : 轨 作 为 焊 接 小 车 的 导 向装 置 , ) 导

机 制 4 5期 械造8 5 卷第 2

2 / 国 08 1 0

圆

弧

铣 . 7 7

口 程德 平

十堰 市 技 师 学 院 湖 北 十 堰

的

42 1 4 0 1

1 磨 I 爹

摘

要 :因模 具 的 特 种 曲 面在 加 工 中的 特 殊 要 求 , 用 圆弧铣 刀进 行 型 面的 粗 加 工 、 精 加 工 和精 加 工 , 着 降低 制 需 半 本

热 器 转 子 ( 图 1 示 ) 其 夹 角 已 小 至 2 。这 种 小 角 如 所 , 0,

度 的 结 构 使 焊 工 无 法 施 展 身 手 进 行 焊 接 。 此 , 们 研 为 我 制 了 一 台 适 合 窄 小 空 间 焊 接 的 立 焊 小 车 ( 图 2) 并 成 见 , 功 应 用 在 4 0—2 2~2 8印 度 电 厂 预 热 器 转 子 的 制 造 O 4 4 上 , 效解 决 了窄 小空 间 的焊接 难题 。 有

中 图 分 类号 :H1 1T 74 T 6 ;G 1

文 献标 识码 : B

文 章编 号 :00— 9 8 2 1) 8— 0 4— 2 10 4 9 (00 0 0 7 0

在修 磨 圆 弧铣 刀 时 , 据 圆弧铣 刀 的使 用 情况 来 根

工 时 零 件 圆 弧 的 半 径 出 现 偏 差 。 保 证 圆 弧 刀 尖 的 半 为 径 精 度 , 整 砂 轮 时 应 注 意 以下 几 点 。 修 ① 金 刚 石 笔 的 选 择 。 选 择 单 晶 或 聚 晶 的 金 刚 石 应 颗 粒 ( 好 采 用 单 晶 金 刚 石 颗 粒 )经 铜 焊 接 而 成 的 金 最 , 刚 笔 ( 图 3 , 接 时 应 保 证 金 刚 石 一 个 尖 端 朝 向 外 如 )焊

(完整版)作业题答案

作业题答案试述电弧中带电粒子的产生方式:电弧中的带电粒子主要是指电子正离子和负离子,这些带电粒子主要依靠电弧气体空间的电离和电极的电子发射两个物理过程所产生,同时伴随着解离、激励、扩散、复合、负离子的产生等一些其他过程。

产生电弧的两个基本条件是有带电粒子和电极之间有一定的电场强度。

产生方式有解离、电离(热电离电场作用电离光电离) 激励(碰撞传递光辐射传递)电子发射(热发射电场发射光发射粒子碰撞发射)。

最小电压原理:在给定电流和周围条件一定的情况下,电弧稳定燃烧时其导电区的半径或温度应使电弧电场强度具有最小的数值,就是说电弧具有保持最小能量消耗的特性。

什么是焊接静特性:是指稳定状态下(弧长一定,稳定的保护气流量和电极)焊接电弧的焊接电流和电弧电压特性。

什么是焊接动特性,为什么交流电弧和直流变动的直流电弧的动特性呈回线特性?是指的那个电弧的长度一定,电弧电流发生连续快速变化时,电弧电压与焊接电流瞬时值之间的关系。

它反映了电弧的导电性对电流变化的响应能力。

在焊接电流的上升过程中,由于电弧先前处于相对低温状态,电流的增加需要有较高的电场,因此表现出电弧电压有某种程度的增加;在电流下降过程中,由于电弧先前已处于较高温度状态,电弧等离子体的热惯性不能马上对电流降低做出反应,电弧中仍然有较多的游离带电粒子,电弧导电性仍然很强,使电弧电压处于相对较低的水平,从而形成回线状的电弧动特性。

试述焊接电弧的产热机构以及焊接电流T分布: 焊接电流是一个能量输出很强的导体,其能量通过电弧转换,由于弧柱、阴极区、阳极区组成,因此焊接电弧总的能量来自这三个部分。

(1)阴极区的产热本质是产生电子(消耗能量)、接收正离子的过程有能量变化,这些能量的平衡结果就是产热。

产热产热量是PK=I*(UK-Uw-UT),作用是用于加热阴极。

(2) 阳极区的产热本质是接收电子、产生A、过程中伴随能量的转换。

产热量是PA=I*(UA-UK-Tt), 用于加热阳极。

热丝TIG窄间隙系统的组成

热丝TIG窄间隙系统的组成摘要:本文对核电压力容器制造过程中使用的热丝TIG窄间隙焊接系统的各个部分进行了介绍。

单台套热丝TIG窄间隙焊接系统主要包括热丝TIG焊接电源、热丝TIG窄间隙焊枪、行走机构、水冷系统、供气系统、送丝系统、集中控制系统及各种接口电路等。

关键词:核电;热丝TIG;窄间隙焊1 引言在核电压力容器制造过程中,涉及到大量的深窄坡口需要使用热丝TIG窄间隙焊接系统,单台套热丝TIG窄间隙焊接系统主要包括热丝TIG焊接电源、热丝TIG窄间隙焊枪、行走机构、水冷系统、供气系统、送丝系统、集中控制系统及各种接口电路等。

2 热丝TIG焊接电源热丝TIG焊接电源是TIG焊接电源和热丝电源的总称,可以是分体式,也可以是集成式。

当前窄间隙TIG焊接系统作为自动化TIG焊接设备的技术典型,焊接电源一般采用高端全数字逆变式焊接电源,要求焊接电流暂载率可达300A@100%,热丝电流暂载率可达100A@100%。

焊接电源与热丝电源之间要有相关控制,例如焊接电流脉冲协同、焊接电源故障协同等,同理,热丝电源也要把焊丝状态检测、故障报警等于焊接电源进行协同,焊接电源和热丝电源的通讯采用数字信号较好。

目前,国内外能够满足焊接电流和热丝电流的电源生产厂家有许多,可以通过采购或专机定制的形式进行引进。

但是,焊接电源和热丝电源在焊接时的相关控制需要进行调研和研究,以便实现焊接电流和热丝电流的最佳匹配,实现稳定的焊接。

3 热丝TIG窄间隙焊枪热丝TIG窄间隙焊枪的厚度一般小于9mm,根据坡口的深度确定窄间隙焊枪的有效焊接深度,焊枪整体进行水冷以防止焊枪受热变形;焊枪表面进行绝缘处理以防止焊枪与工件接触短路损坏焊枪;焊枪具备钨极角摆和送丝角摆功能,可进行钨极静止-送丝静止、同步角摆、钨极角摆-送丝静止等控制,须考虑在同步摇动焊接过程中送丝的速度变化。

热丝TIG窄间隙焊枪上的相关水、电、气的连接需要使用快速插头。

4 行走机构行走机构是指能够提供焊接速度的机构,一般有直线行走机构和圆周行走机构,采用步进电机或交流伺服电机驱动。

自动焊接小车说明

1052胶套

可选配件(需另行购买):

1.0835辅助轨道,带磁座1.1米/条,重量0.7公斤

2.0297挂轮,用于方形钢或高空悬挂,3个/组

3.1862焊枪角度调整器

1-1-5实用图例

`

1)垂直角焊,小车平走,单枪焊接。

2)垂直角焊,小车平走,双枪焊接,单面。

3)垂直角焊,小车立走,单枪焊接。

(7)GR-33摆动机构在焊接自动化方面提高了焊接质量及效率,使熔深不足、不完全熔合、焊瘤、咬边等焊接缺陷降至最小,同时消除了各种很差、很难处理的和不合理工艺等的情况,使抗干扰性和操作者易疲劳的工作条件得以改善,达到焊接质量标准,提高生产率及利润率。

(8)GR-33摆动机头体积小,重量轻,耐用,使焊枪前后运动,可预设并可改变各种控制:包括摆动速度,摆动的左端、中点、右端行程驻留时间控制。控制器与GR-28G小车一体,可与焊机相连,提供全自动操作。

26 mm

1-1-4订货标准配置:

1)GR-18-1D小车1台

2)DC 24V电源1台

3)电源线3米

4)中途电源线20米

5)开关线5米

6)使用说明书1份

7)0843顶轮2个

8)焊枪调节器(0520左或0521右)1套

9)焊枪夹0538或10561件

10)焊枪角度调节组件1套

1388角度栓夹

0250角度栓

up/down, left/right50 mm上/下,左/右

Torch angle adjustment焊枪调整角度

0~360

Welding remaining length焊接余量

single side200 mm单边

Dimension外形尺寸(mm)

一种管道焊接机器人研究

一种管道焊接机器人研究作者:高宝杰来源:《中国机械》2013年第24期摘要:管道焊接机器人是一种自动焊接设备,相对于人工焊接方式,可以大大提高焊接效率和焊接质量。

论文对管道焊接机器人进行了设计,其机械结构包括行走部分,焊枪摆动部分,焊枪上下调整部分等,并对其进行了数学建模。

控制部分以DSP为主控单元,以嵌入式系统为辅助接口单元,以手持遥控器为焊接命令单元,从而实现管道的自动焊接。

关键词:管道;焊接;DSP ;机器人中图分类号:TG4091 前言近年来,随着市政管道和石油天然气管道的建设越来越多,对焊接工艺和焊接效率的要求都有所增加,这就对焊接设备提出了更高的要求,不仅要焊接质量高,而且还要速度快。

为此论文研制一种焊接机器人,取代人工或半自动焊接,从而可以实现焊缝的快速、高效、低缺陷的高质量焊接。

论文对该焊接机器人进行讨论。

2 机械结构设计2.1 结构分析该机器人机械结构主要由焊枪姿态调整、焊枪位置调整、焊接小车行走驱动等几部分组成,由于焊接小车是结构对称的,可以装一把焊枪,也可以装两把焊枪,故以其中一侧为例,如图1所示。

焊枪姿态调整部分主要完成干伸长调整,保证满足焊接工艺上对焊缝的要求,姿态调整机构由电机1带动滑板2来实现;焊枪位置调整部分是在焊接过程中完成焊枪的摆宽、摆频、两侧位置的停留时间等的功能动作,摆动部分由电机4带动滑板3来实现;行走驱动是实现焊枪沿管周运动的驱动力机构,在焊接时,焊接速度即为焊车的行走速度,因此要求焊车行走机构行动十分平稳,行走机构由电机5驱动。

图1 焊接小车机械结构2.2 数学模型分析焊接过程中,焊接小车装夹在专用轨道上,小车带着焊枪在轨道上行走,从而实现管道的全位置焊接。

将焊接小车应用多体系统理论分析,其拓扑结构图如图2所示:图2 焊接小车的拓扑结构图故若已知圆弧焊接轨道建立坐标系点处在大地惯性坐标系中的坐标,则根据齐次坐标变换即可得到焊枪夹具处的最终坐标,进而也可得出焊丝与焊接管道接触处的坐标,这样就建立了焊接小车工作的运动学模型,通过相关控制系统即可实现焊接小车的工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计题目:焊接小车行走机构设计设计内容和要求:1、了解自动焊接小车的设计过程。

2、会使用CAD绘图软件,绘制总图和零件图。

3、了解焊接设备的设计思路和一般方法。

4、培养撰写论文的能力。

目录一自动焊接技术简述:1. 自动焊接技术2. 电气立焊的特点3. 电气立焊的原理4. 电气力焊的种类举例5. 自动焊接小车组成部分二设计部分1. 小车行走轨道的作用分析2. 小车行走轨道主要部件分解3.小车行走轨道的设计内容三图纸部分(略)自动焊接小车行走机构一自动焊接技术1.1自动焊接技术:由于焊接技术是基于多学科交叉融合的产物,随着现代科学技术成果的不断涌现,必将推动焊接技术更新发展。

除了物理、化学、材料、力学、冶金、机械、电子学等学科的新发展将会推动焊接新材料、新工艺的不断出现外,计算机、控制理论、人工智能等信息科学领域的新进展将进一步将焊接工艺实现的手段推进到自动化、机器人化和智能化的新阶段,进而实现用机器来代替人焊接。

1.2电气立焊的特点:电气立焊是近年来迅速发展的一项特种焊接技术,其特点是根据不同工件要求可以订做焊接小车,移动和操作简便,非熟练工人也可以进行焊接,体积小,重量轻,焊接角度可以调节。

适用于多种焊接工艺,如普通的角焊、对焊、横焊、立焊、仰焊等,尤其适用于背板焊接,安装拆卸方便简单,可以进行单面焊,也可以进行双面同时焊接,采用双面同时焊接时焊接可以减少变形,焊接质量较好。

是以后焊接技术的又一发展趋势之一。

1.3电气立焊的原理:电气立焊的原理为小车上有强力磁铁,焊接时小车沿轨道行走,轨道上有齿条机身利用蜗轮蜗杆原理传动与轨道齿条配合完成移动动作,控制系统内安装有光电感应停止开关,焊接到工件末端,当光电敢于开关脱离工件时小车会自动停止工作,便于工人同时操作多台机器设备。

1.4电气力焊的种类举例:CS-8(U型件双面焊自动小车)特点:1 CS-8是U型件双面焊接自动小车。

2 小车内置强力磁铁,焊接时使小车沿工件面行走;X方向和Y方向的导向机构带弹簧装置,使得焊接时更灵活的跟踪焊道。

3 安装有光电感应停止开关,焊接到工件末端当光电感应开关脱离工件时,小车会自动停止工作,便于工人同时操纵多台设备。

4 小车可以在倾斜度在小于20°和大于10°的斜面上行走焊接。

5 焊枪角度可以调整,可以进行平焊、角焊和船形焊;更换焊枪夹具,可以换成水冷式和FUME式焊枪使用。

6 可以根据不同的U型加强件的尺寸可以定做小车。

7 移动和操作简便,非熟练工人也可以进行焊接CS-10 (垂直气垫焊自动小车)特点:1 CS-10是垂直气垫焊自动装置;2 利用电气立焊技术进行焊接,效率高,厚度在25mm以下的焊缝都可以一次成型,板厚大于25mm的焊接结构可选用CS-10W型小车。

3 适用于垂直面和倾斜面的对接焊。

4 本装置体积小,重量轻,移动和操作简单,并且安装有数字操控系统,非熟练工人也可以进行焊接。

5 弧高和小车行走速度可以自行感应并自动调节。

6 采用齿轮齿条驱动方式,轨道每根长1.5m,更长的可以定做。

7 独特的手柄设计使得小车的安装和拆卸变得简便,并实现了小车的快速升降功能。

8 冷却系统的冷却水在焊枪和铜滑块里面循环,对焊枪和铜滑块都有冷却效果。

1.5自动焊接小车组成部分:1. 蜗轮箱部分。

螺钉 M4长10 (8个)蜗杆端盖(1个)蜗杆轴套(1个)蜗杆(1个)轴承 180103 (2个)销轴(1个)蜗轮蜗杆箱体(1个)齿轮端垫(1个)行走齿轮(1个)蜗轮轴(1个)轴承 180102 (2个)蜗轮(1个)蜗轮轴套(1个)蜗轮端盖(1个)2. 小车行走机构部分。

左支座调整手轮(2个)六角螺母 M6 (1个)内六角机螺钉 M6 长15 (14个)弹性垫圈直径6 (14个)左轮座调节板(2个)紧定螺钉 M5 长14 (4个)左轮座铜套(2个)左轮支撑座(2个)垫(2个)行走轮(8个)六角螺丝 M8 长25 (8个)滚针轴承直径16 (8个)防尘垫耐油橡胶(13个)右轮支撑座(2个)右轮套垫(2个)右轮座调节板(2个)内六角螺栓 M6 长20 (2个)调整紧定螺母 M6 (2个)小车架底板(1个)离合器定位柱(1个)弹柱销直径3 长24 (1个)内六角螺丝 M4 长14 (2个)操作盒支撑板(1个)定位轴(1个)机壳(1个)转杆(1个)转轴(1个)3.行走轨道部分。

垫圈(4个)连接板(1个)起子(6个)弹簧(12个)螺钉 M6X16 (12个)磁铁块(6块)导轨(1根)连接件(3件)销(7个)内六角螺钉 M6X18 (18个)二设计部分具体到设计部分,我主要设计的是行走机构中的小车行走轨道2.1 小车行走轨道的作用:从整个小车行走机构中来看,小车行走轨道所起的作用是支撑整体车身组件,其上方安装有齿条,构成了整个自动焊接小车支撑机构和行走机构。

所以说行走轨道重要性会直接关系到小车行走是否平稳,焊缝是否的稳定。

我将主要侧重于小车的行走轨道的材料选择设计。

2.2 小车行走轨道主要部件分解:从整个小车结构构成上分析,如果小车轨道只选用一种材料并采用一次成型加工的方法的话是可以降低加工成本以及缩短加工的时间,但是同时也带来了加工工艺复杂性的提高,并且对以后的维护,更换带来不必要的麻烦。

所以再此我选择组合型轨道的设计。

根据结构要求的分析把行走轨道分为:轨道支架与齿条两部分。

其余部件还包括:垫圈,连接板,起子,弹簧,螺钉,磁铁块,连接件,销等配套零件。

2.3 小车行走轨道的设计内容:1. 轨道:因为小车行走轨道要承受一定的载荷,而且因为要适应多用途,便于拆装移动的原因,重量又不能太重,故采用 ZL105 (铝合金) 铸造铝合金的密度比铸铁和铸钢小,而比强度则较高。

因此在承受同样载荷条件下采用铝合金铸件,可以减轻结构的重量。

1)小车行走轨道的材料选择:根据分析设计要求和加工方式得出,小车行走轨道主体在整个行走机构中必须起到支撑小车主体,和为小车导向的目的。

所以要求其要有一定的机械强度承受一定的载荷,并且要保持一定形精度。

其次,考虑到其轨道与工件连接是通过磁性连接,所以为了保证其连接紧密性,保证小车的焊接轨迹满足焊接要求,所以对轨道材料的选择要满足以下几个要求:A. 轨道的机械强度较高。

轨道必须要满足在一定的载荷之下保持自身的形状精度。

B. 轨道的自身重量较低。

轨道与工件连接是通过磁性连接,根据其连接方式所限轨道的自身重量不能太高,一面由于震动而脱离工件。

C. 轨道的加工表面光洁度较高。

由于轨道与小车车体是以滑动连接的方式连接的,考虑到接触面是滑动连接所以其材料要选择易得到良好的表面光洁度的材料。

综上要求所述,考虑到 ZL105 (铝合金)具有钢材所没有的许多特殊的机械,物理和化学性能,所以其轨道材料选择为 ZL105 (铝合金)。

因为铝合金有以下特性:A.密度小,比强度高纯铝的密度只有2.7g/cm3,仅为铁的1/3。

铝合金的密度也很小,采用各种强化手段之后,铝合金可以达到与低合金钢相近的强度。

B.有优良的物理,化学性能铝合金有相当好的抗大气腐蚀性能,其磁化率级低,接近于非铁磁性材料。

C.良好的加工性能铝合金(退火状态)的塑性很好,可以冷成型。

切削性能也很好。

超高强铝合金成型后经热处理,可达到很高的强度。

铸造铝合金的铸造性能极好。

2)小车行走轨道的加工工艺:由于其材料 ZL105 (铝合金) 属于铸造铝合金,并且其中含有少量的Mg,能生成Mg2Si相,所以除了变质处理外,还可以进行淬火及人工时效处理。

如经所以经过热处理后,其合金强度可达200MPa~~~230MPa。

并且,为了保证其接触面的表面的光洁度应对其接触表面进行研磨处理2. 齿条:1)小车齿条的材料选择:考虑到齿条的工作条件主要用于传递扭矩和调节速度,顾分析其工作时的受力情况如下:A.由于传递扭矩,齿根承受很大的交变弯曲应力。

B.启动或齿合不均时,齿部承受一定的冲击载荷。

C.齿面相互滚动和滑动接触,承受很大的接触压应力及摩擦力的作用。

因此齿条易在工作时发生:A.疲劳断裂B.齿面磨损C.过载断裂所以根据工作条件及失效形式的分析,可以对齿条选择以下性能的材料:高的弯曲疲劳强度;高的接触疲劳强度和耐磨性;较高的强度和冲击韧性;并且由以下公式:Sb= k(HV)m得出表面硬度越高,疲劳强度越高的结果。

所以,从以上几个方面考虑,应选用低,中碳钢或低,中碳合金钢。

分析由于小车的行走速度低于0.1m/s 其属于在低载荷下工作,所以其材料应选择45#钢。

2)小车齿条的加工工艺:考虑到小车齿条必须要具有一定的耐磨强度,顾其材料必须要经过热处理来提高表面强度,其加工过程如下:下料——锻造——正火——粗加工——调质——精加工——820~860度水冷淬火500~550度回火——精磨考虑到齿条要于轨道完成间隙配合连接,所以在其进行精磨加工过程中必须保证其齿条厚度要严格控制在 6-0.1之间,以便以后装配。

3.连接件:小车连接件的材料选择及加工工艺:A.根据设计要求分析得出,连接件在其整体结构中起到了连接磁铁快与轨道的作用。

并且对其工作原理分析得出对其材料无特殊的要求。

所以,可以选择普通Q235钢经调质处理制成。

但是为了保证其表面具有一定的耐腐蚀性能,应对其表面进行镀锌(电镀)处理。

使其表面具有一定的光洁度,提高表面质量。

B.其次在其加工工艺方面,在符合图纸要求下无过多的要求。

但是,一定要保持其55度张开角度的位置精度。

C.并且还要保持其58长的两平面的平行度,以免造成以后小车轨道不平导致焊封歪斜。

4.起子:1)起子的材料选择及加工工艺:A.对于起子的材料选择和连接件一样,并无其他的要求。

可以选用2mm的 Q235即可。

B.对于加工工艺:其加工可以选择2MM厚的两片钢片,材料之间可以用柳接磨平处理。

也可用铜焊连接。

5.磁铁块:1)磁铁块的材料选择:A.由于磁铁块根据设计要求属于组合结构,所以根据设计要求可以把其分成以下几个部分:永磁铁;外壳;环氧树脂永磁体的材料选择:永磁材料是指磁性材料在磁场中被充磁,当磁场去除后,材料的磁性仍长时保留。

永磁材料种类繁多,性能各异。

普遍应用的永磁材料按成分可分为五种:AL-NI-Co系永磁材料,永磁铁氧体,稀土永磁材料,Fe-Cr-Co系永磁材料和复合永磁材料。

根据加工要求和图纸设计要求,其材料可以选用铬钴系永磁材料。

因为:其是可加工的永磁材料,不仅可以冷加工成板材,细棒,而且可以进行冲压,弯曲,切削和钻孔等,甚至还可以铸造成型,弥补了其他材料的不足。

所以为了满足设计上的钻孔的要求,顾选用此种材料。

外壳的材料选择:考虑到磁铁块的外壳是与永磁体紧密接触,其很容易被永磁体磁化。

所以应选用不宜被磁化的材料制成。