CNC及雕刻机常用G代码

G代码一览表

G代码一览表G 代码是数控编程中用于控制机床运动和功能的指令代码。

在数控机床的加工过程中,正确理解和运用 G 代码至关重要。

下面为您详细列出常见的 G 代码及其功能。

G00:快速定位这个代码用于将刀具快速移动到指定的位置,其移动速度是机床设定的最快速度,通常不进行切削加工。

G01:直线插补它能让刀具沿着直线轨迹进行切削加工,需要指定移动的终点坐标和进给速度。

G02:顺时针圆弧插补用于指定顺时针方向的圆弧加工路径,需要给定圆弧的终点坐标、圆心坐标或者半径,以及切削进给速度。

G03:逆时针圆弧插补与 G02 相反,用于逆时针方向的圆弧加工。

G04:暂停在程序执行过程中,使用 G04 可以让刀具在指定的时间内暂停动作,常用于给加工留出足够的时间,如让切削液充分冷却工件等。

G17、G18、G19:平面选择G17 选择 XY 平面,G18 选择 XZ 平面,G19 选择 YZ 平面。

这决定了后续圆弧插补等指令所参考的平面。

G20、G21:单位设定G20 设定单位为英寸,G21 设定单位为毫米。

G28:返回参考点使刀具自动返回机床设定的参考点。

G30:返回第二、第三和第四参考点除了常见的第一参考点,机床还可以设定多个参考点,通过 G30 指令可以返回指定的参考点。

G40、G41、G42:刀具半径补偿G40 取消刀具半径补偿,G41 为左补偿,G42 为右补偿。

在进行轮廓加工时,根据刀具与工件的相对位置选择合适的补偿方式,以确保加工精度。

G43、G44、G49:刀具长度补偿G43 为正补偿,G44 为负补偿,G49 取消刀具长度补偿。

用于补偿刀具长度的差异,确保加工深度的准确性。

G50:坐标系设定可以设定工件坐标系的坐标原点和坐标轴的最大值、最小值。

G54 G59:工件坐标系选择预先设定多个工件坐标系,通过这些代码可以快速切换使用。

G70:精车循环用于进行精加工。

G71:外圆粗车循环适用于外圆的粗加工。

G72:端面粗车循环针对端面进行粗加工。

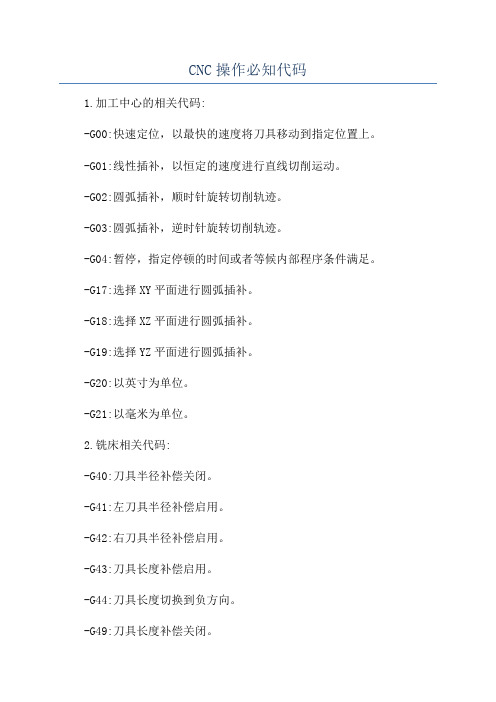

CNC操作必知代码

CNC操作必知代码1.加工中心的相关代码:-G00:快速定位,以最快的速度将刀具移动到指定位置上。

-G01:线性插补,以恒定的速度进行直线切削运动。

-G02:圆弧插补,顺时针旋转切削轨迹。

-G03:圆弧插补,逆时针旋转切削轨迹。

-G04:暂停,指定停顿的时间或者等候内部程序条件满足。

-G17:选择XY平面进行圆弧插补。

-G18:选择XZ平面进行圆弧插补。

-G19:选择YZ平面进行圆弧插补。

-G20:以英寸为单位。

-G21:以毫米为单位。

2.铣床相关代码:-G40:刀具半径补偿关闭。

-G41:左刀具半径补偿启用。

-G42:右刀具半径补偿启用。

-G43:刀具长度补偿启用。

-G44:刀具长度切换到负方向。

-G49:刀具长度补偿关闭。

-M04:主轴反转,以指定的转速开始反转。

-M05:主轴停止。

3.钻床相关代码:-G74:顺时针旋转,加工极坐标。

-G74.1:逆时针旋转,加工极坐标。

-G80:取消钻孔循环命令。

-G81:钻孔循环命令,指定孔深和钻孔进给速度。

-G82:钻孔循环命令,指定孔深、钻孔进给速度和进给暂停。

-G83:钻孔循环命令,指定孔深、钻孔进给速度和重复进给。

-G84:顺时针旋转,固定循环攻丝。

4.车床相关代码:-G00:快速定位,以最快的速度将车刀移动到指定位置上。

-G01:线性插补,以恒定的速度进行直线切削运动。

-G02:顺时针圆弧插补,使车刀沿指定轴旋转切削。

-G03:逆时针圆弧插补,使车刀沿指定轴旋转切削。

-G20:以英寸为单位。

-G21:以毫米为单位。

-M03:主轴正转,以指定的转速开始旋转。

-M05:主轴停止。

5.通用代码:-M00:程序停止,等待操作员干预。

-M08:启动冷却液。

-M09:关闭冷却液。

-M30:程序结束,重复循环开始。

-M98:调用子程序。

-M99:返回到主程序。

以上是一些常见的CNC操作必知代码,不同机床和控制系统可能会有所不同,需要根据具体机床的操作手册进行学习和了解。

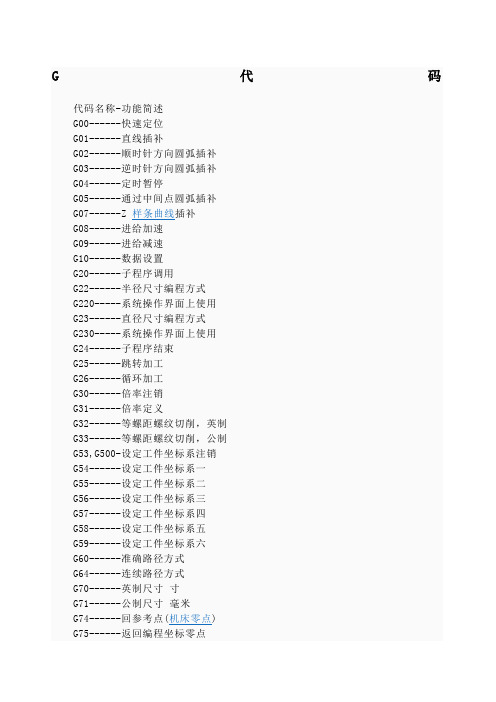

CNC及雕刻机常用G代码

G代码代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G10------数据设置G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

CNC加工中心程序代码大全

CNC加工中心程序代码大全在现代制造业中,CNC 加工中心凭借其高精度、高效率和高自动化程度,成为了生产加工中的重要设备。

而要让 CNC 加工中心按照我们的意愿精确地进行加工操作,就离不开程序代码的编写。

下面就为大家详细介绍一下常见的 CNC 加工中心程序代码。

一、准备功能代码(G 代码)G 代码是 CNC 编程中最常用的代码之一,用于指定机床的运动方式和加工操作。

以下是一些常见的 G 代码:1、 G00:快速定位指令机床以最快的速度移动到指定的位置,不进行切削加工。

2、 G01:直线插补使刀具沿着直线轨迹进行切削运动,需要指定终点坐标和进给速度。

3、 G02/G03:圆弧插补G02 用于顺时针圆弧插补,G03 用于逆时针圆弧插补。

需要指定圆弧的终点坐标、圆心坐标(或半径)以及进给速度。

4、 G04:暂停使机床在指定的时间内暂停动作,常用于钻孔时的排屑。

5、 G17/G18/G19:平面选择G17 选择 XY 平面,G18 选择 XZ 平面,G19 选择 YZ 平面。

6、 G20/G21:单位选择G20 选择英制单位,G21 选择公制单位。

7、 G28:返回参考点使机床各坐标轴快速返回机床参考点。

8、 G40/G41/G42:刀具半径补偿G40 取消刀具半径补偿,G41 为左补偿,G42 为右补偿。

用于在轮廓加工中自动补偿刀具半径。

二、辅助功能代码(M 代码)M 代码主要用于控制机床的辅助动作,如主轴的启停、冷却液的开关等。

1、 M03:主轴正转启动主轴以顺时针方向旋转。

2、 M04:主轴反转启动主轴以逆时针方向旋转。

3、 M05:主轴停止停止主轴旋转。

4、 M08:冷却液开打开冷却液。

5、 M09:冷却液关关闭冷却液。

6、 M30:程序结束并返回表示程序结束,机床复位并返回程序开头。

三、进给功能代码(F 代码)F 代码用于指定切削进给速度,单位通常为 mm/min 或 mm/r(每分钟进给量或每转进给量)。

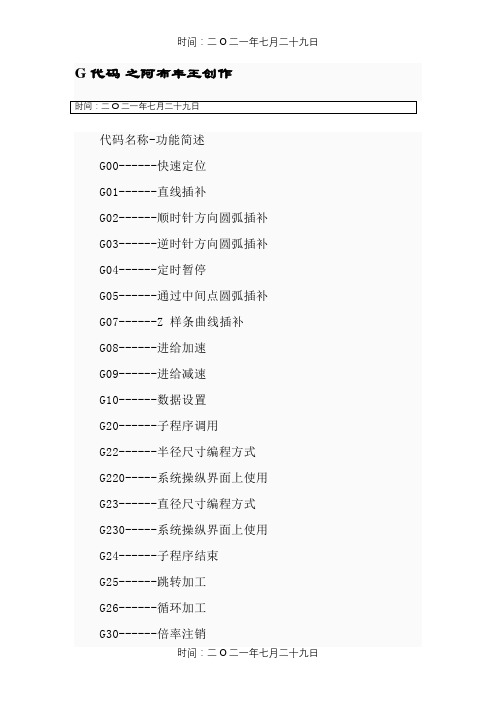

CNC及雕刻机常用G代码

代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G10------数据设置G20------子程序调用G22------半径尺寸编程方式G220-----系统操纵界面上使用G23------直径尺寸编程方式G230-----系统操纵界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点) G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具依照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

CNC及雕刻机常用G代码

G代码代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G10------数据设置G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

CNC G代码大全及加工应用详解

CNC加工应用G代码大全及应用详解CNC加工中心G代码:G00定位G01直线切削G02顺时针方向圆弧切削G03逆时针方向圆弧切削G04暂停指令G09正确停止检测G10补正设定G12顺时针方向圆周切削G13逆时针方向圆周切削G15极座标系统取消G16极座标系统设定G17XY平面设定G18XZ平面设定G19YZ平面设定G20英制单位设定G21公制单位设定G22软体极限设定G23软体极限设定取消G27机械原点复归检测G28自动经中间点复归机械原点G29自动从参考点复归G30自动复归到第二原点G40刀具半径补正取消G41刀具半径偏左补正G42刀具半径偏右补正G43刀具长度沿正向补正G44刀具长度沿负向补正G49刀具长度补正取消G45刀具位置补正增加G46刀具位置补正减少G47刀具位置补正两倍增加G48刀具位置补正两倍减少G50比例功能取消OFFG51比例功能设定ONG52回复到基本座标系统G53回复到机械座标系统G54第一工件座标系统G55第二工件座标系统G56第三工件座标系统G57第四工件座标系统G58第五工件座标系统G59第六工件座标系统G60 外部补正G70圆周等分段循环G71圆周分段循环G72直线分段循环G73高速喙钻循环G74左旋牙切削循环G76精搪孔循环G77反面搪孔循环G80固定循环取消G81钻孔循环G82沉头孔加工循环G83啄钻循环G84右旋牙切削循环G85搪孔循环G86搪孔循环G87搪孔循环G88搪孔循环G89搪孔循环G90绝对指令座标值设定G91增量指令座标值设定G92绝对程式零点设定G94每分钟进给量设定mm/minG95每转进给给设定mm/revG98固定循环,刀具复归到起始点G99固定循环,刀具复归到R点M04主轴逆时针旋转M05主轴停止M06刀具交换M07雾化冷却液开启M08冷却液开启M09冷却液关启M10工作台(B轴)锁住M11工作台(B轴)松开M13主轴顺时针转动及加切削液M14主轴逆时针转动及加切削液M15正方向运动M16负方向运动M19主轴定位M30程式结束记忆体回归M90程式中断取消M91程式中断设定M92多段暂存取消M93多段暂存设定M94镜像投影工能取消M95镜像投影工能设定M96刀具补正圆弧转角模式M97刀具补正交角转角模式M98副程式呼叫M99副程式结束G代码代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G20------子程序调用22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__ 说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

CNC加工中心程序代码大全

CNC加工中心程序代码大全在现代制造业中,CNC 加工中心凭借其高精度、高效率和高自动化程度,成为了生产各种复杂零部件的重要设备。

而要让这些加工中心按照我们的设计要求精确地加工出零件,就离不开程序代码的编写。

下面,就为大家详细介绍一下常见的 CNC 加工中心程序代码。

一、准备功能代码(G 代码)G 代码是 CNC 编程中最常用的代码之一,用于指定各种加工操作的模式和功能。

G00 快速定位:使刀具以最快的速度移动到指定的位置,常用于刀具的快速接近和返回。

G01 直线插补:用于在两个点之间进行直线加工。

G02 顺时针圆弧插补:指定刀具沿着顺时针方向加工圆弧。

G03 逆时针圆弧插补:与 G02 相反,刀具沿着逆时针方向加工圆弧。

G04 暂停:让刀具在指定的时间内停止运动。

G17、G18、G19 分别指定加工平面为 XY 平面、XZ 平面、YZ 平面。

G20、G21 分别指定编程单位为英寸和毫米。

G28 返回参考点:使刀具返回机床坐标系的参考点。

G40 刀具半径补偿取消:取消之前设置的刀具半径补偿。

G41 刀具半径左补偿:在刀具移动方向的左侧进行半径补偿。

G42 刀具半径右补偿:在刀具移动方向的右侧进行半径补偿。

G43 刀具长度正补偿:增加刀具的长度补偿值。

G49 刀具长度补偿取消:取消刀具长度补偿。

G54 G59 工件坐标系选择:可以预先设置多个工件坐标系,通过这些代码进行选择。

二、辅助功能代码(M 代码)M 代码主要用于控制机床的各种辅助动作。

M00 程序暂停:当程序执行到 M00 时,机床停止运动,按下启动按钮后继续执行。

M02 程序结束:表示整个程序的结束,机床停止所有动作。

M03 主轴正转:使主轴顺时针旋转。

M04 主轴反转:使主轴逆时针旋转。

M05 主轴停止:停止主轴的转动。

M06 换刀:执行换刀操作。

M08 冷却液开:打开冷却液。

M09 冷却液关:关闭冷却液。

M30 程序结束并返回:程序结束后,机床返回程序开头。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C N C及雕刻机常用G代码内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)G代码代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 插补G08------进给加速G09------进给减速G10------数据设置G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点()G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

(4)G00可以写成G0例:G00 X75 Z200G0 U-25 W-100先是X和Z同时走25快速到A点,接着Z向再走75快速到B点。

G01—直线插补格式:G01 X(U)__Z(W)__F__(mm/min)说明:(1)该指令使刀具按照直线插补方式移动到指定位置。

移动速度是由F指令进给速度。

所有的坐标都可以联动运行。

(2)G01也可以写成G1例:G01 X40 Z20 F150两轴联动从A点到B点G02—逆圆插补格式1:G02 X(u)____Z(w)____I____K____F_____说明:(1)X、Z在G90时,圆弧终点坐标是相对编程零点的绝对坐标值。

在G91时,圆弧终点是相对圆弧起点的增量值。

无论G90,G91时,I和K均是圆弧终点的坐标值。

I是X方向值、K是Z方向值。

圆心坐标在圆弧插补时不得省略,除非用其他格式编程。

(2)G02指令编程时,可以直接编过象限圆,整圆等。

注:过象限时,会自动进行间隙补偿,如果参数区末输入间隙补偿与机床实际反向间隙悬殊,都会在工件上产生明显的切痕。

(3)G02也可以写成G2。

例:G02 X60 Z50 I40 K0 F120格式2:G02 X(u)____Z(w)____R(+\-)__F__说明:(1)不能用于整圆的编程(2)R为工件单边R弧的半径。

R为带符号,“+”表示圆弧角小于180度;“-”表示圆弧角大于180度。

其中“+”可以省略。

(3)它以终点点坐标为准,当终点与起点的长度值大于2R时,则以直线代替圆弧。

例:G02 X60 Z50 R20 F120格式3:G02 X(u)____Z(w)____CR=__(半径)F__格式4:G02 X(u)____Z(w)__D__(直径)F___这两种编程格式基本上与格式2相同G03—顺圆插补说明:除了圆弧旋转方向相反外,格式与G02指令相同。

G04—定时暂停格式:G04__F__ 或G04 __K__说明:加工运动暂停,时间到后,继续加工。

暂停时间由F后面的数据指定。

单位是秒。

范围是秒到300秒。

G05—经过中间点圆弧插补格式:G05 X(u)____Z(w)____IX_____IZ_____F_____说明:(1)X,Z为终点坐标值,IX,IZ为中间点坐标值。

其它与G02/G03相似例: G05 X60 Z50 IX50 IZ60 F120G08/G09—进给加速/减速格式:G08说明:它们在程序段中独自占一行,在程序中运行到这一段时,进给速度将增加10%,如要增加20%则需要写成单独的两段。

G22(G220)—半径尺寸编程方式格式:G22说明:在程序中独自占一行,则系统以半径方式运行,程序中下面的数值也是以半径为准的。

G23(G230)—直径尺寸编程方式格式:G23说明:在程序中独自占一行,则系统以直径方式运行,程序中下面的数值也是以直径为准的。

G25—跳转加工格式:G25 LXXX说明:当程序执行到这段程序时,就转移它指定的程序段。

(XXX为程序段号)。

G26—循环加工格式:G26 LXXX QXX说明:当程序执行到这段程序时,它指定的程序段开始到本段作为一个循环体,循环次数由Q后面的数值决定。

G30—倍率注销格式:G30说明:在程序中独自占一行,与G31配合使用,注销G31的功能。

G31—倍率定义格式:G31 F_____G32—等螺距螺纹加工(英制)G33—等螺距螺纹加工(公制)格式:G32/G33 X(u)____Z(w)____F____说明:(1)X、Z为终点坐标值,F为螺距(2)G33/G32只能加工单刀、单头螺纹。

(3)X值的变化,能加工锥螺纹(4)使用该指令时,主轴的转速不能太高,否则刀具磨损较大。

G50—设定工件坐标/设定主轴最高(低)转速格式:G50 S____Q____说明:S为主轴最高转速,Q为主轴最低转速G54—设定工件坐标一格式:G54说明:在系统中可以有几个坐标系,G54对应于第一个坐标系,其原点位置数值在机床参数中设定。

G55—设定工件坐标二同上G56—设定工件坐标三同上G57—设定工件坐标四同上G58—设定工件坐标五同上G59—设定工件坐标六同上G60—准确路径方式格式:G60说明:在实际加工过程中,几个动作连在一起时,用准确路径编程时,那么在进行下一段加工时,将会有个缓冲过程(意即减速)G64—连续路径方式格式:G64说明:相对G60而言。

主要用于粗加工。

G74—回参考点(机床零点)格式:G74 X Z说明:(1)本段中不得出现其他内容。

(2)G74后面出现的的座标将以X、Z依次回零。

(3)使用G74前必须确认机床装配了参考点开关。

(4)也可以进行单轴回零。

G75—返回编程坐标零点格式:G75 X Z说明:返回编程坐标零点G76—返回编程坐标起始点格式:G76说明:返回到刀具开始加工的位置。

G81—外圆(内圆)固定循环格式:G81__X(U)__Z(W)__R__I__K__F__说明:(1)X,Z为终点坐标值,U,W为终点相对于当前点的增量值。

(2)R为起点截面的要加工的直径。

(3)I为粗车进给,K为精车进给,I、K为有符号数,并且两者的符号应相同。

符号约定如下:由外向中心轴切削(车外圆 )为“—”,反这为“+”。

(4)不同的X,Z,R 决定外圆不同的开关,如:有锥度或没有度,正向锥度或反向锥度,左切削或右切削等。

(5)F为切削加工的速度(mm/min)(6)加工结束后,刀具停止在终点上。

例:G81 X40 Z 100 R15 I-3 K-1 F100加工过程:1:G01进刀2倍的I(第一刀为I,最后一刀为I+K精车),进行深度切削:2:G01两轴插补,切削至终点截面,如果加工结束则停止:3:G01退刀I到安全位置,同时进行辅助切面光滑处理4:G00快速进刀到高工面I外,预留I进行下一步切削加工,重复至1。

G90—方式编程格式:G90说明:(1)G90编入程序时,以后所有编入的坐标值全部是以编程零点为基准的。

(2)系统上电后,机床处在G状态。

N0010 G90 G92 x20 z90N0020 G01 X40 Z80 F100N0030 G03 X60 Z50 I0 K-10N0040 M02G91—增量方式编程格式:G91说明:G91编入程序时,之后所有坐标值均以前一个坐标位置作为起点来计算运动的编程值。

在下一段坐标系中,始终以前一点作为起始点来编程。

例: N0010 G91 G92 X20 Z85N0020 G01 X20 Z-10 F100N0030 Z-20N0040 X20 Z-15N0050 M02G92—设定工件坐标系格式:G92 X__ Z__说明:(1)G92只改变系统当前显示的坐标值,不移动坐标轴,达到设定坐标原点的目的。

(2)G92的效果是将显示的刀尖坐标改成设定值。

(3)G92后面的XZ可分别编入,也可全编。

G94—进给率,每分钟进给说明:这是机床的开机默认状态。

G20—子程序调用格式:G20 L__N__说明:(1)L后为要调用的子程序N后的程序名,但不能把N输入。

(2)本段程序不得出现以上描述以外的内容。

G24—子程序结束返回格式:G24说明:(1)G24表示子程序结束,返回到调用该子程序程序的下一段。

(2)G24与G20成对出现(3)G24本段不允许有其它指令出现。

实例例:通过下例说明在子程序调用过程中参数的传递过程,请注意应用程序名:P10M03 S1000G20 L200M02N200 G92 X50 Z100G01 X40 F100Z97G02 Z92 X50 I10 K0 F100G01 Z-25 F100G00 X60Z100G24如果要多次调用,请按如下格式使用M03 S1000N100 G20 L200N101 G20 L200N105 G20 L200M02N200 G92 X50 Z100G01 X40 F100Z97G02 Z92 X50 I10 K0 F100G01 Z-25 F100G00 X60Z100G24G331—螺纹加工循环格式:G331 X__ Z__I__K__R__p__说明:(1)X向直径变化,X=0是直螺纹(2)Z是螺纹长度,绝对或相对编程均可(3)I是螺纹切完后在X方向的退尾长度,±值(4)R螺纹外径与根径的直径差,正值(5)K螺距KMM(6)p螺纹的循环加工次数,即分几刀切完提示:1、每次进刀深度为R÷p并取整,最后一刀不进刀来光整螺纹面2、内螺纹退尾根据沿X的正负方向决定I值的称号。

3、螺纹加工循环的起始位置为将刀尖对准螺纹的外圆处。