全自动动平衡机校正机设计文献综述

用于中小型电机转子的全自动平衡机的设计与实现

去重精度的关键技术进行 了 究, 研 解决 了实际中一些问题。实验数 据表 明 了该 自动动平衡 机具有较好

的有效性和可靠性。

关键 词 : 转子 ; 平衡 ; 自动 动 平衡机 ; 动 全 自动定位

中图 分类 号 :M33 T 0

文献标 识码 : A

.

De in a d Ac iv m e to t ma i aa cn a hn o e i m d S alsz d M oo t r sg n h e e n fAu o t B l n ig M c i eF rM du a m l-ie tr Roo s c n KANG C e gl n 。 E h n -i g ,Z NG h n 。 HAO La g l n 。 IHu— n a S e g ,Z in -i gi e ce ta dr l be s 硒 i ei l. n n a Ke r s ot r b a c g a t m t a c g ma h e a t y wo d :r o ; a l n i ; uo n a ib a i c l n n c i ; u o-p st n g n o io i i n

tkn t c u tt e e ce c d t e c t Ths ma h e i u e o h a n ig o h du a d a igi o a c n h f i y a h os. i n o i n n c i s sd f rte b l c ft eme im n a n n s l s e trrt r . e meh d t mp o e t e me s rme tac rc d t e c ret n a c r y i ma -i d mo o o os Th to o i r v h au e n cu ay a h rci c ua S l z n o o c

全自动动平衡校正机设计

动平衡机自动化校正系统设计摘要如今动平衡技术已经非常成熟,但是传统的动平衡机只能完成转子的动平衡测试,而很多情况下转子的动平衡校正还是由人工完成,所以生产效率比较低。

为适应现代企业高效率的生产要求,动平衡测试与自动校正一体机已成为必然趋势和主流。

本文综合考虑国内外自动化程度不同的各型平衡机优缺点,开发出一种可用于中小型电机转子动平衡的R型铣削校正方式双工位全自动平衡机。

系统结构采用模块化设计思想,多线程协调统筹动作,信号动作状态线图进行程序流程及时序分析,具有结构分立及合并方便,生产节拍精简,运行可靠,高校正精度等特点。

为保证系统平衡精度,本文在多有文献论述的测量系统精度控制的研究基础上,重点对铣削校正系统的精度控制进行目标分析和提出应用方案。

文章首先详细分析各因素对平衡校正精度的相对重要性和控制难度,包括R型铣槽动不平衡量的多因素影响、相位误差因素影响、校正平面位置偏差因素影响等,得出:侧吃刀量分散度和铣刀刀尖过渡刃长度尺寸公差是转子R型铣削校正精度控制的主要因素,并且相位误差及校正平面位置偏差也是重要目标。

如何实现转子的全自动动平衡校正是本文研究的重点。

为此,文章研究探讨了转子的校正策略,结合转子的实际外形并考虑到校正过程的操作简便性,本系统采用在转子的端面钻孔去重的校正方法。

在此基础上分析了各种情况下进刀量和不平衡质量大小的关系,并建立了去重数学模型。

随后针对校正过程中存在的误差进行了理论分析。

在控制系统的研究中,文章对系统的总体结构和总体方案进行了设计。

伺服技术是系统实现去重自动化并保证校正精度的关键。

文章对主轴伺服和进给伺服的关键技术也进行了详细的研究。

包括主轴伺服的调速原理和定向控制,脉冲比较进给伺服的原理,关键电路的设计与分析。

并对交流伺服系统中的电子齿轮进行了研究。

另外,对去重系统软件的流程进行了设计。

关键词动平衡,全自动平衡机,铣削用量Automatic dynamic balance correction machine designAbstractNowadays, Dynamic balancing technology has been well established, but the function of the traditional balancing machines is limited to rotors’unbalancing test. In many cases, the rotors’ balance adjustment is still done by hand, so the productivity is relatively low.This thesis comprehensively considered relative merits of diversiform balancing machines of different automatic level at home and abroad, and developed one double working-position type of automated dynamic balancing, which applies to micro-midi electric machine rotor’s R-milling balance correction.To assure system accuracy, the writer focuses on the accuracy analysis of balancing correction system and proposition of resolution methods, founded on the accuracy control of balance measurement system which has been discussed in numerous literatures.Firstly, relative importance and control difficulties of various factors which impact on correction accuracy are analyzed in detail. The work reaches results that depth dispersion of side-cut and chamfered corner length tolerance of milling cutter tool nose are the main factors, as well as phase error and place deviation of correction plane.Then the relationship between feed volume and unbalance quality is analyzed, on the basis of which the de-weighting mathematical model is established. Besides, the possible amending error is theoretically analyzed.For the research of the controlling system, the skeleton of the mechanical configuration and the controlling formula are firstly introduced. Servo system is a key technology to the realization of automatic de-weighting and to ensure the correcting precision. So, the key technology of servo system is also researched in this paper, including spindle servo and feeding servo system. Forthe spindle servo system, the focus is on the research of the speed adjusting principle and the method of position controlling. For the feeding servo system, the principle of pulse comparison is firstly introduced, then some key circuits are designed and analyzed. Besides, the electronic gear used in the AC servo system is also researched. For the software, the de-weighting procedure is designed.Keywords:Dynamic Balancing, Automated Balancing Machine, Milling Dosa目录1 绪论 (1)课题背景及目的 (1)国内外研究状况 (1)课题研究内容及要求 (3)2 转子的动平衡原理 (5)转子产生不平衡的原因及其危害 (5)不平衡的种类 (7)刚性转子的动平衡原理 (7)挠性转子的动平衡原理 (7)校正理论研究 (8)校正方法简介......................................................................... (8)全自动平衡机系统的组成 (9)全自动平衡机系统的控制流程 (10)R型铣削模型 (10)3 全自动动平衡机的系统构架 (13)平衡机的分类 (13)系统构架 (14)平衡机 (14)去重机 (15)控制系统 (15)4 全自动动平衡机的测量理论研究 (16)测量原理 (16)直流分量 (18)基波分量 (18)谐波分量 (19)异频分量和噪声 (19)动不平衡量的测量数学模型 (21)数字信号处理方法 (22)干扰信号分类 (22)不平衡量提取方法 (23)数字滤波方法 (24)5 全自动动平衡机的测试系统设计 (33)测量系统的组成 (33)系统部分硬件 (34)振动传感器 (34)参考信号测量传感器 (36)电荷放大器 (38)增益控制 (40)中心频率跟踪的窄带滤波器设计 (40)压电信号调理电路设计 (46)数据采集卡 (46)程控放大电路的设计 (47)6 总结与展望 (49)致谢 (51)参考文献 (52)1 绪论课题背景及目的转子由于设计、材质不均匀以及制造安装误差等原因,往往造成其中心惯性主轴或多或少地偏离其旋转轴线,这种情况称为转子具有不平衡量。

全自动动平衡校正机设计

动平衡机自动化校正系统设计摘要如今动平衡技术已经非常成熟,但是传统的动平衡机只能完成转子的动平衡测试,而很多情况下转子的动平衡校正还是由人工完成,所以生产效率比较低。

为适应现代企业高效率的生产要求,动平衡测试与自动校正一体机已成为必然趋势和主流。

本文综合考虑国内外自动化程度不同的各型平衡机优缺点,开发出一种可用于中小型电机转子动平衡的R型铣削校正方式双工位全自动平衡机。

系统结构采用模块化设计思想,多线程协调统筹动作,信号动作状态线图进行程序流程及时序分析,具有结构分立及合并方便,生产节拍精简,运行可靠,高校正精度等特点。

为保证系统平衡精度,本文在多有文献论述的测量系统精度控制的研究基础上,重点对铣削校正系统的精度控制进行目标分析和提出应用方案。

文章首先详细分析各因素对平衡校正精度的相对重要性和控制难度,包括R型铣槽动不平衡量的多因素影响、相位误差因素影响、校正平面位置偏差因素影响等,得出:侧吃刀量分散度和铣刀刀尖过渡刃长度尺寸公差是转子R型铣削校正精度控制的主要因素,并且相位误差及校正平面位置偏差也是重要目标。

如何实现转子的全自动动平衡校正是本文研究的重点。

为此,文章研究探讨了转子的校正策略,结合转子的实际外形并考虑到校正过程的操作简便性,本系统采用在转子的端面钻孔去重的校正方法。

在此基础上分析了各种情况下进刀量和不平衡质量大小的关系,并建立了去重数学模型。

随后针对校正过程中存在的误差进行了理论分析。

在控制系统的研究中,文章对系统的总体结构和总体方案进行了设计。

伺服技术是系统实现去重自动化并保证校正精度的关键。

文章对主轴伺服和进给伺服的关键技术也进行了详细的研究。

包括主轴伺服的调速原理和定向控制,脉冲比较进给伺服的原理,关键电路的设计与分析。

并对交流伺服系统中的电子齿轮进行了研究。

另外,对去重系统软件的流程进行了设计。

关键词动平衡,全自动平衡机,铣削用量Automatic dynamic balance correction machine designAbstractNowadays, Dynamic balancing technology has been well established, but the function of the traditional balancing machines is limited to rotors’ unbalancing test. In many cases, the rotors’ balance adjustment is still done by hand, so the productivity is relatively low.This thesis comprehensively considered relative merits of diversiform balancing machines of different automatic level at home and abroad, and developed one double working-position type of automated dynamic balancing, which applies to micro-midi electric machine rotor’s R-milling balance correction.To assure system accuracy, the writer focuses on the accuracy analysis of balancing correction system and proposition of resolution methods, founded on the accuracy control of balance measurement system which has been discussed in numerous literatures.Firstly, relative importance and control difficulties of various factors which impact on correction accuracy are analyzed in detail. The work reaches results that depth dispersion of side-cut and chamfered corner length tolerance of milling cutter tool nose are the main factors, as well as phase error and place deviation of correction plane.Then the relationship between feed volume and unbalance quality is analyzed, on the basis of which the de-weighting mathematical model is established. Besides, the possible amending error is theoretically analyzed.For the research of the controlling system, the skeleton of the mechanical configuration and the controlling formula are firstly introduced. Servo system is a key technology to the realization of automatic de-weighting and to ensure the correcting precision. So, the key technology of servo system is also researched in this paper, including spindle servo and feeding servo system. For the spindle servo system, the focus is on the research of the speed adjusting principle and the method of position controlling. For the feeding servo system, the principle of pulse comparison is firstly introduced, then some key circuits are designed and analyzed. Besides, the electronic gear used in the AC servo system is also researched. For the software, the de-weighting procedure is designed.Keywords:Dynamic Balancing, Automated Balancing Machine, Milling Dosa目录1 绪论 (1)1.1课题背景及目的 (1)1.2国内外研究状况 (1)1.3课题研究内容及要求 (1)2 转子的动平衡原理 (5)2.1转子产生不平衡的原因及其危害 (5)2.2不平衡的种类 (7)2.3刚性转子的动平衡原理 (7)2.4挠性转子的动平衡原理 (7)2.5校正理论研究 (8)2.5.1 校正方法简介 (8)2.5.2全自动平衡机系统的组成 (9)2.5.3全自动平衡机系统的控制流程 (10)2.5.4R型铣削模型 (10)3全自动动平衡机的系统构架 (13)3.1平衡机的分类 (13)3.2系统构架 (14)3.2.1平衡机 (14)3.2.2去重机 (15)3.2.3控制系统 (15)4全自动动平衡机的测量理论研究 (16)4.1测量原理 (16)4.1.1直流分量 (18)4.1.2基波分量 (18)4.1.3谐波分量 (19)4.1.4异频分量和噪声 (19)4.2动不平衡量的测量数学模型 (21)4.3数字信号处理方法 (22)4.3.1干扰信号分类 (22)4.3.2不平衡量提取方法 (23)4.3.3数字滤波方法 (24)5 全自动动平衡机的测试系统设计 (33)5.1测量系统的组成 (33)5.2系统部分硬件 (34)5.2.1振动传感器 (34)5.2.2参考信号测量传感器 (36)5.2.3电荷放大器 (38)5.2.4增益控制 (40)5.2.5中心频率跟踪的窄带滤波器设计 (40)5.2.6压电信号调理电路设计 (46)5.2.7数据采集卡 (46)5.2.8程控放大电路的设计 (47)6 总结与展望 (49)致谢 (51)参考文献 (52)1 绪论1.1课题背景及目的转子由于设计、材质不均匀以及制造安装误差等原因,往往造成其中心惯性主轴或多或少地偏离其旋转轴线,这种情况称为转子具有不平衡量。

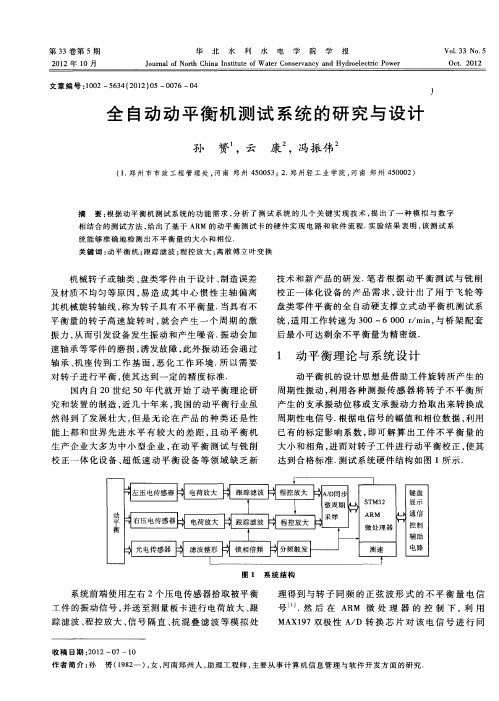

全自动动平衡机测试系统的研究与设计

文 章 编 号 :0 2— 6 4 2 1 ) 5— 0 6— 4 10 5 3 (0 2 0 0 7 0

全 自动 动 平 衡 机 测 试 系 统 的研 究 与 设 计

孙 赘 ,云 康 ,冯振 伟

( . 州 市 市 政 工 程 管 理 处 , 南 郑 州 4 0 5 ; . 州 轻 工 业 学 院 , 南 郑 州 40 0 ) 1郑 t 河 50 3 2 郑 河 5 02

统 能 够 准 确 地 检 测 出不 平 衡 量 的 大 小 和 相 位 . 关键 词 : 平 衡 机 ; 踪 滤 波 ; 控放 大 ; 散 傅 立 叶 变 换 动 跟 程 离

机 械 转 子 或 轴 类 、 类 零 件 由 于 设 计 、 造 误 差 盘 制

技 术 和 新 产 品 的研 发 . 者 根 据 动 平 衡 测 试 与 铣 削 笔

贺 (9 2 ) 女 , 南 郑 州 人 , 理 工 程 师 , 要 从 事 计 算 机 信 息 管 理 与 软 件 开 发 方 面 的 研究 18 一 , 河 助 主

第3 3卷 第 5期

孙

基于应变片的动平衡机测试系统的研究设计---优秀毕业论文参考文献可复制..

基于应变片的动平衡机测试系统的研究设计重庆大学硕士学位论文学生姓名:***指导教师:王秋晓副教授专业:机械制造及其自动化学科门类:工学重庆大学机械工程学院二O一一年四月Design and Research of Dynamic Balancing Measuring System based on Strain ChipA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement for theDegree of Master of EngineeringByCheng XiaoxiaoSupervised by Associate. Prof. Wang QiuxiaoMajor:Mechanical Manufacture and AutomationCollege of Mechanical Engineering ofChongqing University , Chongqing, ChinaApril 2011摘要动平衡机测试系统是平衡机的主要部分,其设计直接决定着平衡机的测量精度。

本文首先分析了产生转子不平衡的原因以及危害,论述了转子不平衡的分类和各类不平衡的平衡方法。

并把此作为理论依据,以单自由度动平衡机为基础,以摆架为例,提出了摆架系统的力学模型,建立了转子振动的数学模型。

并推导出了转子不平衡量大小和相位的计算表达式,并同实际情况相结合,改进了转子振动的计算方法,特别是振幅的计算方法。

针对动平衡机基本的测量方法的改进,提出了基于应变片的动平衡机振动系统的测量方法。

根据动平衡机的原理,证明了其测量方法原理的正确性。

通过惠斯登电桥电路,将检测到平衡机振动始不平衡量,系统微小的变形,并将其应变转化成电信号的电测系统。

实现精度较高的动不平衡量测量。

为了实现对转子的振动信号的精确提取和转换,本文研究并使用了惠斯登电桥电路,详细的设计了振动信号获取调理电路。

用于发动机曲轴的全自动平衡修正系统的设计研究

择 、 动 信号 处理 、 振 信号 处理 算 法、 学模 型 、 数 自动对 刀方 法和顺 序 控 制等 。制 作 了样 机 , 进行 了 实验 验证 。 实验数 据表 明该 全 自动平衡 修 正 系统 方 案是成 功 的。

关 键 词 : 轴 ; 平 衡 ; 自动 平 衡 修 正 系统 曲 动 全 中 图 分 类 号 :H1 ; G 5 T 6 T 6 文献 标识 码 : A

摘 要 : 提 高 目前 国 内 曲轴 生 产 制 造 的 动 平 衡 效 率 、 度 和 自动 化 程 度 , 究 一 种 全 自动 平 衡 修 正 系 为 精 研 统 方 案 。 对 系统 的 总 体 架 构 进 行 了 阐 述 , 机 械 与 驱 动 和 测 量 与 控 制 两 方 面 归 纳 了 系 统 必 须 考 虑 的 从 问题 , 中 包括 平 衡 测 试 机 及 驱 动 、 起 及 转 向 装 置 、 削 去 重 装 置 、 屑 、 控 系统 架 构 、 制 器 选 其 托 钻 排 测 控

不平 衡量 的大 小 和 角度— — 去 重去 除 不 平 衡 量—— 复 测 — — 得 到 残 余 的 不 平 衡 量 大 小 和 角 度 。 如 果 残

对 曲轴 的动 平 衡 问题 进 行 了理 论 分 析 , 出 了 一 种 给 实 用 的去 重计 算模 型 。 本 文在 前 期用 于 电机 转 子 自动 平衡 机 工作 的

余 的不平 衡量 大 小 符 合 曲轴 动 平 衡 精 度 的要 求 , 则 动平 衡工作 完 成 。否则 , 需 要 重 复上 述 步 骤 , 至 则 直 符合 精度 要 求 为 止 。在 实 际 过 程 中 , 由于 种 种 因 素 对去 重精 度 的影 响 , 作 过 程 中往 往 要 经 过 多 次 的 操 测量 和 去重 , 才能 达 到允 许 的 动平 衡 精度 要 求 , 得 使 平衡 块 表面 留 下 了 多 处 的钻 削 痕 迹 , 且 工 作 时 间 而

动平衡机校准规范的制定及作用

2 动平衡机市场需求

鉴 于动平衡机的作用 ,使用动平衡机的行业越 位移、速度 、加速度 以及测出不平衡量的位置相位 ,

来 越 广 泛 。动 平 衡 机 的运 用 ,涉 及 航 天 航 空 、电 机 通过数学模型计算出不平衡量的大小和位置 。 工 业 、汽车 工业 、造 纸 机械 、冶 金机 械 、食 品机械 、 动 平 衡 机 的 主要 性 能 指标 是 “ 最小 可 达 剩 余不 化 工 机 械 、家 电产 品 、交 通运 输 等 领 域 ,大 到 高 精 平衡 量 ”和 “ 不平 衡减 少率 ” 。

0 引言

出 了第 三方 检 验 需 求 , 以帮助 自己判别 动 平 衡 机经

随着 我 国经 济 的 飞速 增 长 ,制 造 业 的 复苏 ,各 过 一段 时 间使 用后 其 主要 性 能是 否 变 动 。可 是 动平 B 2 12 0 行各业使用动平衡的需求越来越多 ,动平衡机制造 衡 机 的 国家标 准 G 40 —0 6中虽 提 出一些 动 平衡 商 也 越来 越 多 。对 动 平 衡 机 的使 用 管 理也 提 到 议 事 机作为产品的主要性能指标 ,但无具体要求 ,这就 日程上来 。基 于制定 动平 衡机 校 准规 范 的迫切 要求 , 带来 无 法 考 核 在使 用 中 的动平 衡 机 是 否符 合 用 户 的 对 制订校 准规 范有关 几个 问题 必须 加 以讨论 。 要 求 。而 第 三 方对 动 平 衡 机进 行 校 准 时 ,也 没 有详 细 的校 准 方 法 。为 此 ,早 在 2 0 06年 5月 2 日国家 3

Th i d w f eW n o 0

之 窗 Ma a e n n g me t

麟

特别 在动 平衡 机技 术指 标上 如 准确 度 、低速 、

智能型全自动平衡机主控系统的设计

智能型全自动平衡机主控系统的设计刘辉;李慧敏【摘要】为了将全自动平衡机与企业管理网络连接在一起,实现工厂管理的远程监控,该文设计了一种基于四工位全自动平衡机的智能型主控系统.该系统使用STM32作为主控器,与多个从机系统通过485总线连接进行数据交换;STM32通过相关算法对平衡机业务逻辑进行处理和调度,实时地将平衡机的运行参数显示在触摸屏上;GPRS模块将设备平衡过程中产生的相关转子参数上传至上位机;数据异常时GPRS上传报警信息并发送信息给用户.试验表明,该系统实时性好,数据传输和业务逻辑准确,成本低,有利于实现动平衡生产管理一体化.【期刊名称】《自动化与仪表》【年(卷),期】2018(033)011【总页数】6页(P24-28,46)【关键词】平衡机;全自动;主控系统;STM32;GPRS;多机通讯【作者】刘辉;李慧敏【作者单位】东华大学机械工程学院,上海 201620;东华大学机械工程学院,上海201620【正文语种】中文【中图分类】TH877;TP274转子不平衡是指转子质心和几何中心线不重合所导致的一种故障状态,全自动平衡机通过在转子的特定位置做加重或去重操作,使得转子质心尽可能与旋转轴重合,从而减少转子不平衡量。

目前,市售全自动平衡机主要采用“PLC+触摸屏+若干单片机”架构[1],这种架构的全自动平衡机以PLC作为主控器,若干单片机进行测控去重,PLC和单片机通过485总线相互通讯协调,但对于平衡过程中的产生的转子不平衡量等相关信息并未进行数据存储和分析。

为了适应生产管理和控制的需要,将全自动平衡机与企业管理网络连接来实现工厂管理远程监控的需求日渐显现[2];随着物联网、无线通讯和大数据等技术的发展,利用无线技术实时地将平衡机工作中的相关数据上传至公司指定服务器从而进行大数据分析,也是未来全自动平衡机的发展趋势。

在此,在现有四工位全自动平衡机的架构基础上搭建实验平台,使用GPRS模块并设计了一种智能型四工位全自动平衡机的主控系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全自动动平衡机校正机设计1.1课题的背景和意义转子由于设计、材质不均匀以及制造安装误差等原因,往往造成其中心惯性主轴或多或少地偏离其旋转轴线,这种情况称为转子具有不平衡量。

当具有不平衡量的转子高速旋转时,就会产生一个周期的激振力,从而一起振动和噪音。

振动会加速轴承等零件的磨损,严重时甚至会导致事故。

此外,振动还会通过轴承、机座传到基础,恶化附近的工作环境。

本文主要针对根据市场需求,一单面立式硬支撑型飞轮平衡机为研究对象,研究校正理论与方法,为其设计自动伺服校正系统,实现平衡量的自动校正。

以提升产品的自动化程度,提高企业竞争力。

动平衡是旋转类产品生产、制造过程中必须解决的一个基本共性问题,其优劣程度直接决定着产品的工作性能、使用寿命以及产品质量等。

而且,产品的动平衡测量及校正往往处于产品零件生产工序的末端,此前已经过初步铸造到最终成形等多道复杂工序,其平衡性能和工作效率等指标将直接影响到产品的最终质量评定、总体生产效率以及企业的成本控制。

由于目前国内外生产的全自动平衡机,通过软硬件的改进,在信号采集、滤波等处理上提升性能,以提高测量系统及整机精度的研究颇多;此项研究偏重于去重校正系统部分的研究,力图通过样机实际生产制造的细节,提出一些理论观点和实践经验,供全自动动动平衡测试设备生产研究相关人员讨论参考,促进我国全自动平衡机的推广和应用。

2.1平衡机的概念平衡机是用于测定转子不平衡的机器。

按其测量结果进行校正,以改善被平衡转子的质量分布,使转子运转时轴颈的振动或作用于轴承的力减少到规定的范围。

平衡机的主要功能是测量,校正工作常用其它设备或用手丁_方法完成。

但近代平衡机往往带有校正装置,因此,既可以测量转子的不平衡,又可以实施平衡校正。

由于平衡机的结构、工作原理、测量和显示方式及平衡对象的不同,平衡机的种类也很多。

如同转子的不平衡一般分为静不平衡和动不平衡一样,平衡机也相应的分为静平衡机和动平衡机。

前者用于测量转子的静不平衡;后者用于测量转子的动不平衡,并且也可用于测量转子的静不平衡或偶不平衡的特殊情况。

按照不平衡量的测量原理平衡机可分为重力式平衡机和离心力式平衡机。

前者是在转子不旋转状态下,依靠转子重力矩作用测量转子静不平衡的平衡机;后者是在转子旋转状态下,依靠测量由转子不平衡离心力所引起支承系统的振动或支承所受的动载荷确定转子不平衡的平衡机。

动平衡机即是指离心式双面平衡机而言。

离心式平衡机按其结构和技术特点还有如下一些分类方法: 按平衡机转子一支承系统的力学特性分类有软支承平衡机和硬支承平衡机。

前者系指平衡转速高于转子一支承系统固有频率的平衡机;而后者系指平衡转速低于转子一支承系统固有频率的平衡机。

按平衡机上转子轴线的状态分类有卧式平衡机和立式平衡机。

前者指平衡机上转子轴线为水平状态的平衡机;后者指在平衡机上转子的轴线为竖立状态的平衡机。

按平衡机的用途分类有通用平衡机和专用平衡机。

前者指在规定的转子重量和转速范围内能平衡多种转子的平衡机;后者指在规定的转子质量和转速范围内,只能平衡某一类型转子的平衡机。

3.1动平衡国内外发展状况3.2.1平衡行业发展状况有关平衡机的第一个专利是山马丁生(Martinsno)于1870年在加拿大提出的。

早期的平衡机采用的是机械测量方法测量振动振幅。

这种平衡机机械结构复杂,平衡精度和效率都不高。

到五于年代,随着电子工业、电子测量技术的迅速发展,百分之九十以上的平衡设备都采用了电测系统;平面分离技术有效的消除了左右血的互相影响,电气“标准转子”提高了调整平衡机的效率;测量方式也在不断的改进。

这一时期最具代表性的产品是闪光式平衡机,‘己的出现标志着平衡机制造技术有了很大的提高。

六十年代平衡机的滤波技术有了新的发展,同时出现了瓦特表式滤波器和同步检波式滤波器,使平衡机的性能提高了一大步,平衡机幅值和相位测量精度都有了显著的提高。

从机械式平衡机发展到使用电气测量系统以来,平衡机的支承系统从工作原理上来讲,并无本质的改变,基本上都是软支承平衡机。

七十年代出现的硬支承平衡机可以说是平衡机发展史上的一次飞跃,它使传统的软支承平衡机的动态调整代之以静态下的尺寸设定,从而形成永久标定的平衡机。

八十年代随着电子测量技术的飞速发展,相关滤波、各种跟踪滤波技术和电子计算机技术开始用于平衡机的测量和控制系统。

目前,由于数字信号处理技术的发展,特别是DSP芯片技术的突破,数字信号处理技术成为了高保真地提取有用信号、精确确定不平衡量及其相位的重要手段。

传统平衡机的主要功能是测量,校正工作常用其它设备或用手工完成。

这种动平衡称重和去重相分离的传统校正策略,效率比较低、精度差、质量不稳定和加工成本高。

从八十年代开始,在一些工业发达国家,由于先进的测量技术和数控加工技术的发展及其应用,出现了包括土料、测量、加工、质量评价和分筛等多工位组成的动平衡测量校正一体化设备,在校正效率、校正精度和校正质量稳定性等方面取得了长足的进展,成为动平衡校正技术和设备的发展主流及方向。

现在,德国、日本的动平衡技术和设备在国际上处于绝对的领先地位。

其中德国的申克公司和霍夫曼公司都是在动平衡领域中举世闻名的厂家,他们的产品质量在国际上都享有盛誉。

申克公司的动平衡技术代表着日前的世界水平,其生产的平衡机具有精度高、性能稳定、故障率低、效率高和所平衡的转子覆盖面宽的优势;对于陀螺转子的平衡(特别是高精度与微小型转子方面)则占有绝对“优势”。

霍夫曼公司的实力与技术水平虽远不及申克公司,但它在通用平衡技术与特大型转子(几十吨以上)的衡领域内也是独占鳌头。

日本的电测平衡机于1950 年开始正式制造。

其中国际计测器株式会社(简称KOKUSAI)是一个专门从事开发和生产汽车零部件及各种电机在线检测仪器和设备的厂家。

其主要产品有:各种半/全自动通用、专用动平衡机(包括轮胎、电机转子、飞轮、发动机曲轴、连杆等)、轴类零件矫直机、齿轮啮合精度测试仪、线圈测试仪、电机综合性能测试仪(包括负载特性试验机)、地震测试仪等。

我国对动平衡理论和装置的研制以及新产品的开发是从五十年代末期开始的。

从八十年代中期开始研制各种基于微机的动平衡测量装置,后又发展为基于单片机的动平衡装置。

经过几卜年的努力,我们已经开发了自己的平衡机系列产品,几克的微型机到几百吨的重型机,高效率的自动机和自动线。

尽管如此国产平衡机无论在产品的品种上,还是在产品的性能方面,仍与国外先进产品存在着不小的差距,并且至今还没有完全具有我国知识产权的产品参与国际竞争,更尚未有被国内外用户都认可的著名的品牌。

现代平衡机的设计正向着高精度、数字化、通用化和模块化方向前进。

因此,加大技术开发与创新的投入力度,倡导新的机械设计的理念,大胆采用新技术、新器件,设计并研制新一代的平衡机是我国平衡机产业界发展的首要问题。

日前,出于保密等方面的考虑,国外对动平衡机最新设计技术报道的比较少。

而国内虽然在动平衡相关理论方面进行了研究,但是动平衡机设计仍然沿用以往手工设计方式,在运用现代设计方法进行动平衡机设计方面研究的比较少。

3.2.2平衡理论发展状况近年来,通过国内外学者的不断努力,有许多新的动平衡理论问世。

其中在在线动平衡方面,西安交通大学的屈梁生等提出全息动平衡技术;浙江大学的汪希首等在电磁式在线自动平衡系统,张志新等在用于微速差双转子系统的动平衡仪方面进行了研究;哈尔滨工业大学的李顺利进行了精密离心机在线自动平衡方法的研究; Lee和Moorhem平衡仪也进行了研究。

在柔性转子平衡方面,DHUNG.J和JANG.I对平衡机上柔性转子的平衡进行了分析;shih,Yuna 一Pin等提出基于转移矩阵法的柔性转子不平衡量的计算;xu和Qu等提出使用最小二乘法优化影响系数,进行柔性转子的平衡;西安交通大学的屈梁生等提出基于影响系数以及人工智能的无试重平衡法浏于卿。

此外,在利用数字信号处理技术高保真的提取不平衡量幅值和相位方面也进行了大量研究。

4.1 全自动平衡机系统的体系结构一个不平衡的转子在其旋转过程中会对其支承结构和转子本身产生一个压力,并导致振动。

因此,为了提高转子及其构成品的质量、减小噪声、减小振动、提高支承部件(轴承)的使用寿命、降低使用者的不舒适感、降低产品的功耗,使转子达到动平衡是非常必要的。

全自动平衡机就是对转子在旋转状态下进行动平衡测量,计算不平衡量并实施校准(加重或去重) ,使之达到动平衡(剩余不平衡量在可容忍范围内)的机器装置。

高精度全自动动平衡机的实现,在于高精度的测量技术和高精度的去重技术。

从测量技术原理上分,动平衡机可分为软支承动平衡机和硬支承动平衡机。

软支承动平衡机支撑刚度低,传感器检测出的是与振幅成正比的不平衡量,为测幅型;硬支承动平衡机支撑刚度高,传感器检测出的是与离心力成正比的不平衡量,为测力型。

由于硬支承动平衡机具有只需一次标定、通用性强等特点,近年来发展迅速,已成为动平衡机的主流。

就平衡机的去重方式来讲,目前应用较多的有铣削去重和钻削去重两种平衡校正方式。

铣削去重效率高,容易实现自动化,在中小型电机自动平衡校正中应用最广泛;钻削去重通常用于手动操作校正或半自动的平衡校正。

本课题研制的全自动平衡机系统采用R型铣削去重,系统由平衡机本体、测控系统、上位机三大部分构成,如图所示。

图1系统组成图全自动动平衡机本体包括机械本体、动力部分 (交流电机 )、执行机构(含三个步进电机 )及检测传感装置 ,主要功能是实现工件自动动平衡检测加工所需的支承、驱动、动作及检测等;测控系统由测量控制卡、步进电机控制卡及系统动作协调控制卡、 PLC等构成 ,主要完成不平衡信号的采集与整理、工件不平衡量 (幅值和相位 )提取、工件旋转速度的调节和控制以及与上位机的数据通讯等功能;上位机负责整个系统运行的协调、管理和维护工作;鉴于平衡机工作场所电磁环境恶劣 ,上位机采用工控机 ,并与测控系统中的 PLC共同放置于一个综合控制机柜中。

上位机软件基于 DELPH I 7开发系统设计 ,采用面向对象技术完成[ 7 ]。

上位机一方面要接收各控制卡上传的数据 ,另一方面将设定参数、分析处理的结果传送给相应控制卡。

主要功能包括工件标定、误差分析与补偿、平衡参数智能分析、故障诊断、控制协调及用户界面等 ,上位机与各控制卡的通讯采用 RS232串行总线。

4.2全自动平衡机系统的控制过程4.2.1控制流程对全自动平衡机的工作过程实施控制 ,主要是对工件 (转子 )不平衡量的测量及校正两个阶段实施控制 ,达到全自动实现的目的。

控制过程的流程图见图2。

其中 ,测量夹具夹 /松操作、旋转夹具夹 /松操作、铣刀转 /停操作均由PLC控制 ,而负责工件旋转、进给的两个步进电机和负责带动铣刀快进 /退、工进 /退的步进电机的控制信号则由步进电机控制卡给出。