蜗轮蜗杆的画法

蜗轮蜗杆绘制

蜗轮的三维造型设计:(1)蜗轮的主要参数为模数m=4,齿数z=39,传动中心距a=98,螺旋角β=11.3099°。

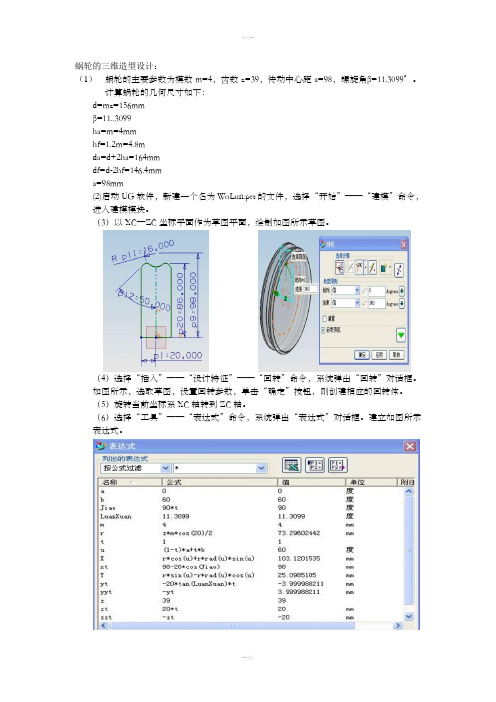

计算蜗轮的几何尺寸如下:d=mz=156mmβ=11..3099ha=m=4mmhf=1.2m=4.8mda=d+2ha=164mmdf=d-2hf=146.4mma=98mm(2)启动UG软件,新建一个名为WoLun.prt的文件,选择“开始”——“建模”命令,进入建模模块。

(3)以XC—ZC坐标平面作为草图平面,绘制如图所示草图。

(4)选择“插入”——“设计特征”——“回转”命令,系统弹出“回转”对话框。

如图所示,选取草图,设置回转参数,单击“确定”按钮,则创建相应的回转体。

(5)旋转当前坐标系XC轴转到ZC轴。

(6)选择“工具”——“表达式”命令,系统弹出“表达式”对话框。

建立如图所示表达式。

(7)选择“插入”——“曲线”——“规律曲线”命令,系统弹出“规律曲线”对话框。

单击“根据公式”按钮,设置X的变化规律为xt,设置Y的变化规律为yt,设置Z的变化规律为zt,单击“确定”按钮,完成曲线绘制,其结果如图所示。

即为正侧蜗轮齿槽螺旋线。

绘制左侧螺旋线(8)选择“插入”——“曲线”——“规律曲线”对话框。

单击“根据公式”按钮,设置X的变化规律为xt,设置Y的变化规律为yyt,设置Z的变化规律为zzt,单击“确定”按钮,完成曲线绘制,其结果如上图中间所示。

即为反侧蜗轮齿槽螺旋线。

绘制右侧螺旋线(9)选择“插入”——“曲线”——“规律曲线”对话框,要求指定基础变量,默认为t。

直接单击“确定”按钮,系统再次弹出对话框要求指定X坐标分量的变化规律。

输入X,单击“确定”按钮,则确定规律曲线X坐标分量的变化规律,系统同时弹出对话框,要求进一步指定Y坐标分量的变化规律。

依次输入t、Y即可。

最后,单击“规律曲线”对话框的第一个按钮,指定Z坐标分量的变化规律为恒定值0。

再次单击“确定”按钮,则生成渐开线,如图所示。

SW设计——环面蜗杆画法

SW设计——环面蜗杆画法时间:2011-03-21 11:06来源:SolidWorks作者:solidworks-叶子点击:次SolidWorks设计环面蜗杆画法标签: solidworks设计环面蜗杆画法solidworks 教育分类: solidworks教程 1. 绘制涡轮的外轮廓: 1) 以前视基准面为草绘平面开始绘制草图; 2) 以草图原点为起点绘制中心线A1; 3) 绘制圆弧,圆弧圆心在中心线上,圆弧两端端SolidWorks设计——环面蜗杆画法1. 绘制涡轮的外轮廓:1) 以前视基准面为草绘平面开始绘制草图;2) 以草图原点为起点绘制中心线A1;3) 绘制圆弧,圆弧圆心在中心线上,圆弧两端端点以中心线A1对称;4) 通过原点画一条水平中心线,这个中心线作为草图旋转实体的中心线;5) 绘制涡轮其他边线。

SW设计——环面蜗杆画法(2)时间:2011-03-21 11:06来源:SolidWorks作者:solidworks-叶子点击:次2. 旋转实体3. 在右视基准面上绘制以原点为圆心直径为30mm的圆,以这个圆绘制螺旋线(菜单插入曲线螺纹线/涡状线);4. 同样以右视基准面为草绘平面,绘制以原点为圆心直径为405mm的圆,并以此圆绘制涡状线(菜单2. 旋转实体3. 在右视基准面上绘制以原点为圆心直径为30mm的圆,以这个圆绘制螺旋线(菜单—插入—曲线—螺纹线/涡状线);4. 同样以右视基准面为草绘平面,绘制以原点为圆心直径为405mm的圆,并以此圆绘制涡状线(菜单——插入——曲线——螺纹线/涡状线);5. 绘制蜗杆螺牙轮廓“草图3”1) 以前视基准面为草绘平面绘制草图,隐藏螺旋线;2) 绘制水平中心线B1穿过原点;3) 画点D1,选择点D1与涡状线添加几何关系——穿透(在选择涡状线的时候选择靠近涡状线下端),隐藏涡状线;4) 绘制竖直中心线B2穿过点D1,标注此中心线的上端点D2到B2的竖直距离为200mm。

第11章绘制蜗杆零件图

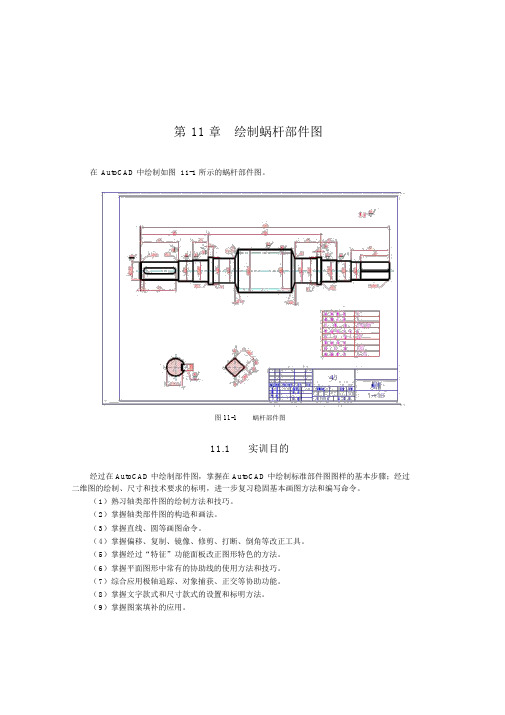

第11 章绘制蜗杆部件图在AutoCAD 中绘制如图 11-1 所示的蜗杆部件图。

图 11-1蜗杆部件图11.1实训目的经过在 AutoCAD 中绘制部件图,掌握在 AutoCAD 中绘制标准部件图图样的基本步骤;经过二维图的绘制、尺寸和技术要求的标明,进一步复习稳固基本画图方法和编写命令。

(1)熟习轴类部件图的绘制方法和技巧。

(2)掌握轴类部件图的构造和画法。

(3)掌握直线、圆等画图命令。

(4)掌握偏移、复制、镜像、修剪、打断、倒角等改正工具。

(5)掌握经过“特征”功能面板改正图形特色的方法。

(6)掌握平面图形中常有的协助线的使用方法和技巧。

(7)综合应用极轴追踪、对象捕获、正交等协助功能。

(8)掌握文字款式和尺寸款式的设置和标明方法。

(9)掌握图案填补的应用。

163第 11 章绘制蜗杆部件图(10)掌握块的定义和插入。

(11)掌握标题栏的绘制和应用。

11.2实训要求( 1)采纳 A3 标准图纸。

图纸幅面、图框格式及标题栏要切合国家标准GB/T17450 ~ 17453 -1998 的要求。

(2)依据图中所示的尺寸 1:1 画出部件图,标明图中的所有尺寸和技术要求。

11.3实训准备工作(1)阅读教材中有关章节内容。

(2)复习直线、圆等画图命令。

(3)复习偏移、复制、镜像、修剪、打断、倒角等编写命令。

(4)复习图层、线型、颜色等的设置和改正方法。

(5)复习极轴追踪、对象捕获、正交等功能的用法。

(6)复习图案填补的应用。

(7)复习块的定义、插入和属性等的用法。

(8)复习标明的方法和办理文字的方法。

(9)复习表格的插入方法以及文字输入。

11.4实训说明(1)轴一般用来支承传动部件和传达动力,它的形状一般来说是对称的。

本章要绘制的蜗杆与一般轴构造有一致的地方,所以绘制方法基真相同。

(2)轴类部件的构造特色。

从图 11-1 能够看出,轴类部件拥有以下特色:轴类部件为展转体,并且多为车床加工,所以主视图是轴线横放,键槽、孔等构造尽量朝前,而不用绘制左视图和俯视图。

蜗轮蜗杆设计参数

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

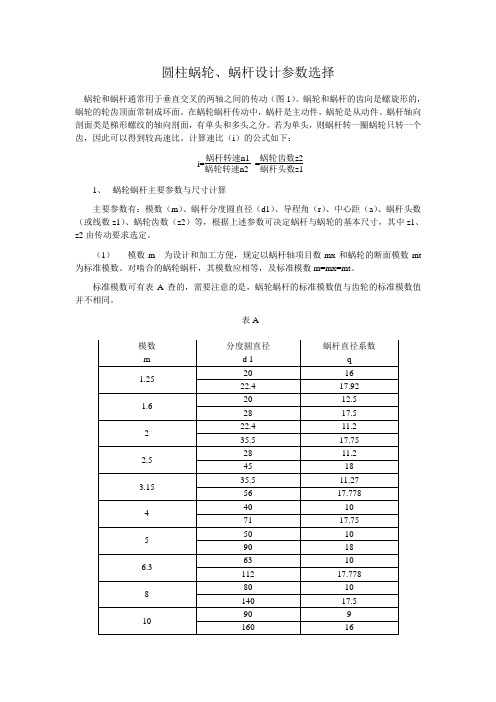

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

蜗杆的画法教程

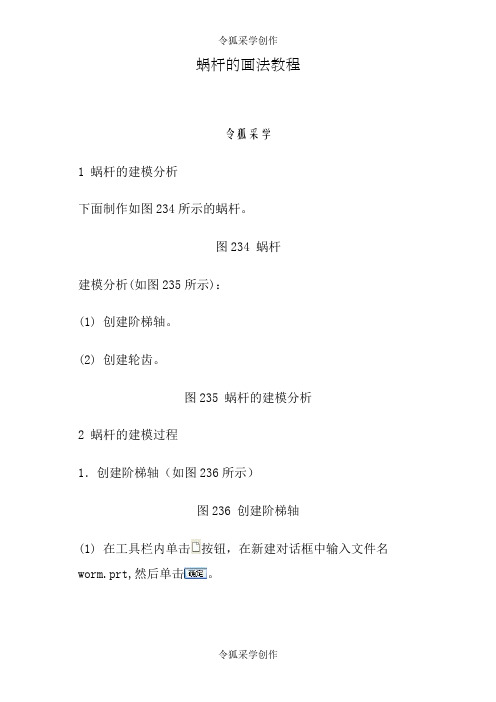

蜗杆的画法教程令狐采学1 蜗杆的建模分析下面制作如图234所示的蜗杆。

图234 蜗杆建模分析(如图235所示):(1) 创建阶梯轴。

(2) 创建轮齿。

图235 蜗杆的建模分析2 蜗杆的建模过程1.创建阶梯轴(如图236所示)图236 创建阶梯轴(1) 在工具栏内单击按钮,在新建对话框中输入文件名worm.prt,然后单击。

(2) 在工具栏内单击按钮,或者依次在主菜单内单击“插入”→“旋转”,弹出“旋转”定义操控面板,在面板内单击“位置”→ “定义”,弹出“草绘”定义对话框。

(3) 选择“TOP”面作为草绘平面,选取“RIGHT”面作为参照平面,参照方向为向“右”,单击【草绘】进入草绘环境。

(4) 绘制如图237所示的二维草图,在工具栏内单击按钮,完成草图的绘制。

在绘制此草图时,一定要绘出中心线。

中心线图237 绘制二维草图(5) 在操控板中,单击按钮,预览所创建的特征,然后单击按钮,完成特征的创建。

2.创建轮齿(1) 在主菜单中选择“插入”→“螺旋扫描”→“伸出项”,出现如图238所示的属性定义对话框。

图238 “属性”菜单管理器(2) 按图238所示选择“可变的”、“穿过轴”、“右手定则”、“完成”,出现图239所示的对话框。

图239 “设置草绘平面”菜单管理器(3) 在绘图区内单击“TOP”面作为绘图平面,依次单击“正向”→ “缺省”进入绘图平面。

(4) 绘制如图240所示的扫引轨迹线,单击完成扫描轨迹。

在绘制此草图时,一定要绘出中心线。

中心线图240 绘制二维草图(5) 在操控板中,输入螺距“ 11”,并按回车键,系统进入绘制截面状态。

(6) 绘制如图241所示的二维草图,在工具栏内单击按钮,完成截面的绘制。

局部截面放大图图241 绘制二维草图(7) 在如图242所示的“伸出项:螺旋扫描”对话框中选择“预览”预览完成后的模型,然后单击“完成”完成轮齿的创建。

图242 “伸出项:螺旋扫描”对话框。

SolidWorks蜗轮蜗杆建模方法

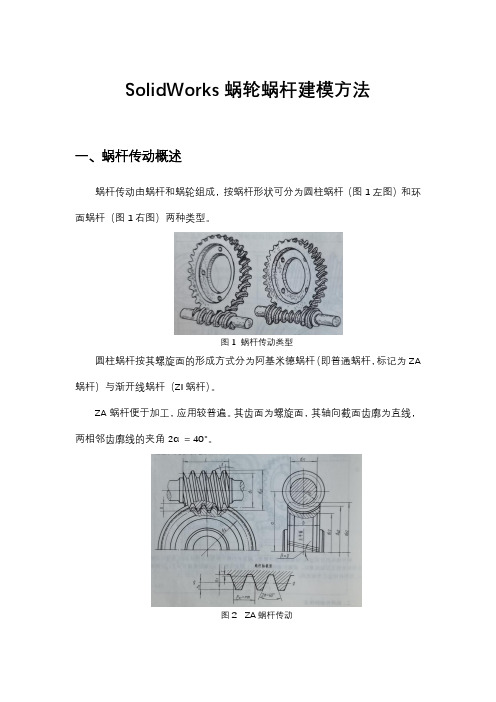

SolidWorks蜗轮蜗杆建模方法一、蜗杆传动概述蜗杆传动由蜗杆和蜗轮组成,按蜗杆形状可分为圆柱蜗杆(图1左图)和环面蜗杆(图1右图)两种类型。

图1 蜗杆传动类型圆柱蜗杆按其螺旋面的形成方式分为阿基米德蜗杆(即普通蜗杆,标记为ZA 蜗杆)与渐开线蜗杆(ZI蜗杆)。

ZA蜗杆便于加工,应用较普遍。

其齿面为螺旋面,其轴向截面齿廓为直线,两相邻齿廓线的夹角2α= 40°。

图2 ZA蜗杆传动蜗杆传动的几何尺寸计算公式如下表1所示。

表1 ZA蜗杆传动几何尺寸计算公式(参看图2)蜗轮咽喉母圆半径:r g2 = a – d a2/2 (公式1)其中,与蜗杆齿形建模有关的分度圆直径、齿顶圆直径、齿根圆直径、蜗杆轴向齿距,蜗杆分度圆柱上的螺旋导程角γ(也称为螺旋升角)等5个参数。

如图3所示为蜗杆分度圆柱面上的螺旋线展开图,图中γ为分度圆上螺旋线的导程角(即升角),p x1为蜗杆轴向齿距,d1为蜗杆分度圆直径,s为蜗杆螺旋线的导程,z1为蜗杆螺旋线的线数。

图3 蜗杆导程角由图3可知,tanγ= s/πd1=z1 p x1/πd1s = πd1·tanγ= z1 p x1 = z1πm (公式2)二、蜗杆、蜗轮零件图如图4、图5所示为蜗杆传动互相啮合的蜗杆和蜗轮的零件图(注:图中所注蜗杆螺旋升角γ有误,应为5°42′38″)。

图4 蜗杆零件图图5 蜗轮零件图零件建模时,先按零件图创建各个特征,其中轮齿部分按齿顶圆尺寸创建齿胚,然后再切出齿形。

三、蜗杆建模1. 按蜗杆零件图(图4)创建齿胚特征,如图6所示。

图6 蜗杆齿胚2. 创建蜗杆齿形齿形由齿形截面沿螺旋线扫描切除形成,因此:1)第一步先创建螺旋线:由于采用扫描切除,所以螺旋线的圈数可以多一些,要超过蜗杆齿形部分的全长(184),故选直径Φ55圆柱的右端面画螺旋线的定义圆,直径为蜗杆的分度圆直径Φ80,如图7所示。

图7 螺旋线定义圆使用此草图创建螺旋线,根据公式2,计算得到螺旋线的螺距为25.12,其余参数见图8所示。

(完整版)蜗轮蜗杆加工图画法及图例

蜗轮蜗杆加工图画法及图例蜗杆图样上应注明的尺寸数据3.1需要在图样上标注的一般尺寸数据3.1.1齿顶圆直径d a1及其公差3.1.2分度圆直径d13.1.3齿宽b13.1.4轴(孔)径及其公差3.1.5定位面及其要求3.1.6蜗杆轮齿表面粗糙度3.2需要用表格列出的数据3.2.1蜗杆类型(ZA、ZN、ZI、ZK和ZC)3.2.2模数m3.2.3齿数Z13.2.4基本齿廓(符合GB10087时,仅注明齿形角α1),否则应以图样——轴向剖视或法向剖视详述其特征。

)注:1)对不同的蜗杆类型,应分别注明法向齿形角αn或轴向齿形角αx、刀具齿形角α0。

3.2.5齿顶高系数h a1*3.2.6螺旋方向:右或左3.2.7导程P Z3.2.8导程角γ3.2.9齿厚S1及其上下偏差(或量柱测量距M1及其偏差,或测量的弦齿厚及其偏差。

相应应注明量柱直径d M或测量弦齿高。

)3.2.10精度等级3.2.11配对蜗轮的图号及齿数Z33.2.12检验项目代号及其公差(或极限偏差)4蜗轮图样上应注明的尺寸数据4.1需要在图样上标注的一般尺寸数据4.1.1蜗轮顶圆直径d e2及其公差4.1.2蜗轮喉圆直径d a2及其公差4.1.3咽喉母圆半径γg24.1.4蜗轮齿宽b24.1.5孔(轴)径及公差4.1.6定位面及其要求4.1.7蜗轮中间平面与基准面的距离及公差4.1.8蜗轮轮齿表面粗糙度4.1.9咽喉母圆中心到蜗轮轴线距离4.1.10配对蜗杆分度圆直径d14.2需要用表格列出的数据4.2.1模数m4.2.2齿数Z24.2.3分度圆直径d24.2.4变位系数x24.2.5齿顶高系数h a2*4.2.6分度圆齿厚s2及其上下、偏差(或双啮中心距及其偏差,或测量的弦齿厚及其偏差,相应应注明测量弦齿高。

)注:该项数据仅用于要求互换性的传动。

对非互换性的传动可不给出该项数据,但需给出传动的侧隙值要求。

4.2.7精度等级4.2.8配对蜗杆的图号及齿数Z14.2.9检验项目的代号及公差(或极限偏差)5其他根据蜗杆、蜗轮的具体结构形状及其技术条件的要求,还应给出其他在加工和测量时所必需的数据。

齿轮、齿条、蜗杆、蜗轮及链轮的画法

中华人民共和国国家标准UDC 621.71:744.4:621.88GB 4459.2—1984代替GB 133—1974机械制图齿轮画法Mechanical drawingsConventional representation of gears1984-07-11发布1985-07-01实施国家标准局发布本标准规定了机械图样中齿轮的画法。

本标准参照采用国际标准ISO 2203—1973《技术制图——齿轮的规定画法》。

1 齿轮、齿条、蜗杆、蜗轮及链轮的画法1.1轮齿部分一般按图1~7的规定绘制。

1.1.1齿顶圆和齿顶线用粗实线绘制。

1.1.2分度圆和分度线用点划线绘制。

1.1.3齿根圆和齿根线用细实线绘制,可省略不画;在剖视图中,齿根线用粗实线绘制。

1.2表示齿轮、蜗轮一般用两个视图,或者用一个视图和一个局部视图(图1~3)。

图1图2图31.3在剖视图中,当剖切平面通过齿轮的轴线时,轮齿一律按不剖处理(图1、2、3、4、7)。

1.4如需表明齿形,可在图形中用粗实线画出一个或两个齿;或用适当比例的局部放大图表示(图4~7)。

图4图5图6图71.5当需要表示齿线的形状时,可用三条与齿线方向一致的细实线表示(图6、8)。

直齿则不需表示。

图81.6如需要注出齿条的长度时,可在画出齿形的图中注出,并在另一视图中用粗实线画出其范围线(图4)。

1.7圆弧齿轮的画法见图6。

2 齿轮、蜗轮、蜗杆啮合画法2.1在垂直于圆柱齿轮轴线的投影面的视图中,啮合区内的齿顶圆均用粗实线绘制(图9a、11、12),其省略画法如图9b所示。

圆柱齿轮啮合画法外啮合图92.2在平行于圆柱齿轮、圆锥齿轮轴线的投影面的视图中,啮合区的齿顶线不需画出,节线用粗实线绘制;其他处的节线用点划线绘制(图10、14)。

图10圆锥齿轮啮合画法轴线成直角的啮合图142.3在圆柱齿轮啮合、齿轮齿条啮合和圆锥齿轮啮合的剖视图中,当剖切平面通过两啮合齿轮的轴线时,在啮合区内,将一个齿轮的轮齿用粗实线绘制,另一个齿轮的轮齿被遮挡的部分用虚线绘制(图9、11、16、18);也可省略不画(图12、13、17)。

蜗轮蜗杆加工图画法及图例

蜗轮蜗杆加工图画法及图例蜗杆图样上应注明的尺寸数据3.1需要在图样上标注的一般尺寸数据3.1.1齿顶圆直径d a1及其公差3.1.2分度圆直径d13.1.3齿宽b13.1.4轴(孔)径及其公差3.1.5定位面及其要求3.1.6蜗杆轮齿表面粗糙度3.2需要用表格列出的数据3.2.1蜗杆类型(ZA、ZN、ZI、ZK和ZC)3.2.2模数m3.2.3齿数Z13.2.4基本齿廓(符合GB10087时,仅注明齿形角α1),否则应以图样——轴向剖视或法向剖视详述其特征。

)注:1)对不同的蜗杆类型,应分别注明法向齿形角αn或轴向齿形角αx、刀具齿形角α0。

3.2.5齿顶高系数h a1*3.2.6螺旋方向:右或左3.2.7导程P Z3.2.8导程角γ3.2.9齿厚S1及其上下偏差(或量柱测量距M1及其偏差,或测量的弦齿厚及其偏差。

相应应注明量柱直径d M或测量弦齿高。

)3.2.10精度等级3.2.11配对蜗轮的图号及齿数Z33.2.12检验项目代号及其公差(或极限偏差)4蜗轮图样上应注明的尺寸数据4.1需要在图样上标注的一般尺寸数据4.1.1蜗轮顶圆直径d e2及其公差4.1.2蜗轮喉圆直径d a2及其公差4.1.3咽喉母圆半径γg24.1.4蜗轮齿宽b24.1.5孔(轴)径及公差4.1.6定位面及其要求4.1.7蜗轮中间平面与基准面的距离及公差4.1.8蜗轮轮齿表面粗糙度4.1.9咽喉母圆中心到蜗轮轴线距离4.1.10配对蜗杆分度圆直径d14.2需要用表格列出的数据4.2.1模数m4.2.2齿数Z24.2.3分度圆直径d24.2.4变位系数x24.2.5齿顶高系数h a2*4.2.6分度圆齿厚s2及其上下、偏差(或双啮中心距及其偏差,或测量的弦齿厚及其偏差,相应应注明测量弦齿高。

)注:该项数据仅用于要求互换性的传动。

对非互换性的传动可不给出该项数据,但需给出传动的侧隙值要求。

4.2.7精度等级4.2.8配对蜗杆的图号及齿数Z14.2.9检验项目的代号及公差(或极限偏差)5其他根据蜗杆、蜗轮的具体结构形状及其技术条件的要求,还应给出其他在加工和测量时所必需的数据。

蜗轮蜗杆的画法

蜗轮蜗杆的画法(二)蜗杆蜗轮的画法1、蜗杆的画法蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如图9-62所示。

图中以细实线表示的齿根线也可省略。

齿形可用局部剖视或局部放大图表示。

图9-62 蜗杆的主要尺寸和画法2、蜗轮的画法蜗轮的画法与圆柱齿轮相似,如图9-63所示。

(1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆轴线位置画出细点画线圆和对称中心线,以标注有关尺寸和中心距。

(2)在投影为圆的视图中,只画出最大的顶圆和分度圆,喉圆和齿根圆省略不画。

投影为圆的视图也可用表达键槽轴孔的局部视图取代。

3、蜗杆蜗轮啮合的画法蜗杆蜗轮啮合有画成外形图和剖视图两种形式,其画法如图9-64所示。

在蜗轮投影为圆的视图中,蜗轮的节圆与蜗杆的节线相切。

图9-63 蜗轮的画法和主要尺寸adership: Luo Mingjun, rectification time: before September 25th, insist for a long time) 1, 2, to further improve research, solve thoroughly, not solid, the effect is not obvious. The major issues and enterprises it is a matter of security bureau year development, thevital interests of the problem, determine the research topic, by members of the Party led research. Basic research to see the truth, to the truth, do not say hello, not pre arranged. After the investigation to submitthe research report. 3, insist on grassroots party members take the lead in implementing the line. <. In the construction of work style building long-term mechanism views > and < on the depth of the grassroots, the people, promoting harmony activities notice >, more mines and enterprises, solve the masses of grassroots leaders, mine is not enough. 4, contact a crowd. Combined with the "grassroots cadres contact farmers" activities and each cadres to contact a people, by图9-64 蜗杆蜗轮啮合画法蜗轮蜗杆传动蜗杆蜗轮用于两交叉轴间的传动,交叉角一般为90?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(二)蜗杆蜗轮的画法

1、蜗杆的画法

蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如图9-62所示。

图中以细实线表示的齿根线也可省略。

齿形可用局部剖视或局部放大图表示。

图9-62 蜗杆的主要尺寸和画法

2、蜗轮的画法

蜗轮的画法与圆柱齿轮相似,如图9-63所示。

(1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆轴线位置画出细点画线圆和对称中心线,以标注有关尺寸和中心距。

(2)在投影为圆的视图中,只画出最大的顶圆和分度圆,喉圆和齿根圆省略不画。

投影为圆的视图也可用表达键槽轴孔的局部视图取代。

3、蜗杆蜗轮啮合的画法

蜗杆蜗轮啮合有画成外形图和剖视图两种形式,其画法如图9-64所示。

在蜗轮投影为圆的视图中,蜗轮的节圆与蜗杆的节线相切。

图9-63 蜗轮的画法和主要尺寸

图9-64 蜗杆蜗轮啮合画法

蜗轮蜗杆传动

蜗杆蜗轮用于两交叉轴间的传动,交叉

角一般为90°。

通常蜗杆主动,蜗轮从动,

用作减速装置获得较大的传动比。

除此之

外,蜗杆传动往往具有反向自锁功能,即只

能由蜗杆带动蜗轮,而蜗轮不能带动蜗杆,

故它常用于起重或其它需要自锁的场合。

(蜗杆蜗轮动画演示)

◆蜗杆蜗轮的主要参数与尺寸计算

蜗杆蜗轮的主要参数有:模数m、蜗杆分度圆直径d、导程角γ、、中心距a、蜗杆头数z1、蜗轮齿数z2等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

几何尺寸计算如下表所示。

◆蜗杆蜗轮的画法

蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如下图所示。

图中以细实线表示的齿根线也可省略。

齿形可用局部剖视或局部放大图表示。

◆蜗轮的画法

(1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆线位置画出细点画线

圆和对称中心线,以标注有关尺寸和中心距。

(2)在投影为圆的视图中,只画出最大的顶圆和分度圆,喉圆和齿根圆省略不画。

投影为圆的视图也可用表达键槽轴孔的局部视图取代。

3.蜗杆蜗轮的啮合画法

蜗杆蜗轮啮合有画成外形图和剖视图两种形式,其画法如下图所示。

在蜗轮投影为圆的视图中,蜗轮的节圆与蜗杆的节线相切。