并联机床研究现状与展望

并联机床的研究现状和发展前景

并联机床的研究现状和发展前景姓名:闫培如班级:机械1301班学号:S2*******二零一四年五月二十八并联机床的研究现状和发展前景并联机床,又称为虚拟轴机床或并联运动学机器,是并联机器人技术和现代数控技术相结合的产物。

它能够提供机器人的灵活与柔性,又具有机床的刚度和精度,是集多种功能与一体的新型机电设备。

从传动链角度来说,并联机床与传动串联机床的区别在于:串联机床一般是由底座、立柱、主轴箱和工作台等构件构成的“C”型结构,负载力全面地由一级传动构件传向下一级,每个传动链的构件都要固定机床的全部自由度,都要承受工作负载的全部力流,包括力和力矩,这样,为了满足机床的刚度和强度要求,构件的质量不可避免的增大,不但增加了材料和能源的消耗,而且制约了进给速度和加速度的提高。

而并联机床的工作台是由多个传动链联合控制自由度,一方面通过避免横向力矩作用,另一方面,将工作负载均衡的分担到了六个伸缩杆上,极大的减轻的伸缩杆的工作负载,伸缩杆只需很小的尺寸便可满足刚度和强度要求。

不但减轻了机床整体的质量,使得大幅度提高机床的进给速度和加速度成为可能,而且提高了机床刚度,对提高加工精度起到有利的一面。

并联机床特性分析1 并联机床优点:因为结构等原因,与实现同等功能的传统机床相比,并联机床具有如下优点:(1) 刚度重量比大,因采用并联闭环静定或非静定杆系结构,且在准静态情况下,由于伸缩杆与动平台和静平台之间使用万向联轴节(或球铰)相连,不存在横向力矩的作用,因此,传动构件理论上为仅受拉压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

(2) 响应速度快,运动部件惯性的大幅度降低有效地改善了伺服控制器的动态品质,允许动平台获得很高的进给速度和加速度,因而特别适用于各种高速数控作业。

(3) 精度高,并联机床由并联机构组成,各杆的杆长都单独对主轴的位置和姿态起作用,因而它不存在传统机床中串联机构的误差累积问题,从而其加工精度较高。

《面向并联机床数控系统运动控制器的研究与实现》

《面向并联机床数控系统运动控制器的研究与实现》一、引言随着制造业的快速发展,机床作为制造过程中的重要设备,其性能和精度要求日益提高。

并联机床作为一种新型的机床结构,具有高精度、高速度和高效率等优点,在航空、汽车、模具等领域得到了广泛应用。

然而,并联机床的数控系统运动控制器是其核心部分,其性能直接影响到机床的加工精度和效率。

因此,本文旨在研究并实现面向并联机床数控系统运动控制器的高效、稳定和可靠的控制系统。

二、并联机床数控系统概述并联机床数控系统是一种高度集成的控制系统,主要由运动控制器、伺服驱动器、传感器等部分组成。

其中,运动控制器是整个系统的核心,负责接收上位机的加工指令,进行运动规划和控制,实现机床的精确运动。

本文研究的并联机床数控系统运动控制器,采用先进的控制算法和硬件设计,具有高精度、高速度和高效率的特点。

三、运动控制器的设计与实现1. 硬件设计运动控制器的硬件设计是整个系统的基石。

本文设计的运动控制器采用高性能的微处理器和FPGA芯片,实现高速数据处理和实时控制。

同时,通过优化电路设计和散热设计,保证系统的稳定性和可靠性。

此外,运动控制器还具有丰富的接口,方便与上位机和伺服驱动器进行通信。

2. 软件设计软件设计是运动控制器的核心部分。

本文采用模块化设计思想,将软件分为多个功能模块,包括运动规划模块、插补模块、控制算法模块等。

每个模块都具有独立的功能,方便后续的维护和升级。

同时,通过优化算法和程序结构,提高系统的响应速度和精度。

3. 控制算法的实现控制算法是实现高精度、高速度和高效率的关键。

本文采用先进的控制算法,如PID控制、前馈控制、扰动观测器等,实现对机床的精确控制和优化。

同时,根据并联机床的特点,对控制算法进行优化和改进,提高系统的稳定性和可靠性。

四、实验与结果分析为了验证本文设计的运动控制器的性能和效果,我们进行了大量的实验和测试。

实验结果表明,本文设计的运动控制器具有高精度、高速度和高效率的特点,能够实现对并联机床的精确控制和优化。

机械设计毕业设计论文-六杆并联机床

1.1 本课题研究的目的和意义 并联机床又称为虚拟机床或是并联运动学机器,它是机器人技术和现代数控技术的结合产物,它有机器人的灵活又有机床的刚度精度,是多功能系于一体的新型机电设备.由于它属于高速加工且属于高精度加工,对机床的振动要求就会很高.我们对刘杆并联机床进行振动测试目的就是找到机床的主要振动位置,并进行改善从而提高机床的实用性.我们都知道振动是影响机床精加工的主要故障之一。

它会带来很多危害,比如它会降低零件精度和表面粗糙度,构件的磨损和因疲劳造成的疲劳破坏。

振动如果超过一定范围就会造成很严重的后果,如内部构件的损坏或是机器的正常运行。

其次振动本身会产生噪音,对人的身体也带来一定的伤害。

对于并联机床而言,它具有传统机床无法比拟的优点,像质量轻,刚度重量比大,响应快,误差小,能快速进给,模块化高等,它更需要保证机床的振动范围,再加上并联机床是未来机床的发展趋势,因此对六杆并联机床的振动测试研究是很有意义的。

1.2机床的振动简述机床在加工过程中会产生振动,其振动按性质不一样可以分为自由振动,自激振动和受迫振动。

所谓的自由振动是系统在平衡状态时收到一个初始的激励而产生的振动,这样的振动是靠系统自身弹性恢复力维持的,因为有阻尼的存在会使振动很快就消失。

单自由度无阻尼线性系统运动方程为:0..=+kx x m通过求解可以得到固有频率: mk w n = 物体不是一受到激励都可发生振动,实际的振动体在运动过程中总会受到某种阻尼的作用,只有阻尼小于临界值时才能激发振动,临界阻尼是振动体的一种固有属性用e c 表示 km C e 2=当1〈ξ时,是一种振幅按指数衰减的振动,振动频率与初始振动无关.振动频率w 率略小于固有频率n w (n w w 21ξ-=);当1≥ξ时,物体就不会振动.自激振动是在没有初始激励和没有外界激振力的情况下产生得振动,这种有被叫做颤振.设备产生自激振动时很小的能量就能产生剧烈振动,由于系统的非线性,振幅被限制在一定范围内.所谓受迫振动是系统受到外界持续激振力的作用下被迫产生的振动受迫振动又包含机内振源和机外振源的影响产生得振动.机内振源一般包括电机的振动,机床回转零件的不平衡,运动传递过程中引起的振动,往复部件运动的惯性力.机外振源:外在条件引起的振动.力学模型如下运动方程为:wt F kx x c x m sin 0...=++这个常系数线性非齐次微分方程,其解由通解和特解组成:()()()φϕξξ+++-=-wt B t w Ae t x n t w n sin 1sin 2前部分是通解为衰减自由振动;后面一部分为特解,稳态强迫振动.振动的特点是,前面部分衰减随时间的推移迅速消失,强迫振动不受阻尼的影响,是一种和激振力同频率的振动,所以强迫振动不仅和激振力的频率及振幅有关,还与物体自身固有属性有关.由于自激振动是由切削力突然变化或一些外力冲击引起的,可迅速衰减消失,其影响很小,完全可以忽略不计,所以我所要研究的振动就是受迫振动。

并联机器人的研究现状与发展趋势

并联机器人的研究现状与发展趋势近年来,并联机器人的研究与发展取得了显著的进展。

并联机器人是指由多个运动链并联组成的机器人系统,其灵活度和精度相对较高。

本文将从研究现状和发展趋势两个方面探讨并联机器人领域的最新进展。

一、研究现状目前,对并联机器人的研究主要集中在以下几个方面。

1. 动力学建模与控制并联机器人的动力学建模与控制是研究的重点之一。

通过建立准确的动力学模型,可以为控制算法的设计提供依据。

同时,研究者也在探索适用于并联机器人的高效控制策略,以提高系统的运动性能和稳定性。

2. 仿真与优化设计借助计算机仿真技术,研究者可以对并联机器人进行各种仿真实验,并对其性能进行评估和优化设计。

仿真技术不仅提高了研究效率,还能降低实验成本,为机器人设计与控制提供理论依据。

3. 感知与认知并联机器人作为一种高度智能化的机器人系统,对外部环境的感知与认知显得尤为重要。

当前的研究方向主要包括机器视觉、力觉传感、环境感知等方面,旨在提高并联机器人的自主感知和认知能力,以更好地适应复杂的工作环境。

4. 应用研究并联机器人在工业生产、医疗手术、教育培训等领域都有广泛的应用前景。

目前,国内外研究机构和企业已经开始对并联机器人在各个领域的应用进行探索,并取得了一些令人瞩目的成果。

二、发展趋势未来,并联机器人领域有几个明显的发展趋势。

1. 多功能化随着技术的不断进步,未来并联机器人将具备更多的功能。

例如,在医疗领域,可以用于辅助手术、康复治疗等多个方面。

在工业生产中,可以用于灵活制造、装配与搬运等任务。

多功能化将使并联机器人更加灵活、智能,能够适应更多的应用场景。

2. 网络化并联机器人的网络化是未来的趋势之一。

通过与其他机器人、设备的互联互通,可以实现信息的共享与协同。

这将提高机器人的工作效率,加强机器人系统的整体协调能力,进一步推动机器人在实际应用中的普及和发展。

3. 人机协作人机协作是机器人发展的重要方向之一。

未来的并联机器人将具备更高的安全性和智能性,能够与人类进行无缝协作。

并联机床发展现状和关键技术

并联机床发展现状和关键技术

并联机床是机械制造行业中应用最广的自动化装备之一,它是通过机械元件和控制电子器件实现机器储存和控制制造途径,从而使成型机械零件实现自动化制造的装备。

随着工业自动化水平的不断提高和社会经济的发展,并联机床的发展也取得了很大成就,越来越多的企业选择使用并联机床,为工业生产的效率和质量带来了巨大提升。

一、并联机床发展现状

随着我国工业自动化程度的提高,自动化设备,特别是并联机床,也受到了市场的广泛认可。

自从20世纪90年代以来,并联机床的发展就呈现出爆炸式增长的趋势,特别是近年来,随着国家财政投入不断加大,技术的突破与改进,并联机床的研发实现了长足进步,形成了一定的产业基础,成熟的市场应用和完善的产业链链条,推动了并联机床的发展朝正向发展。

目前,并联机床技术已经发展到具有一定水平,大型企业拥有了一定规模的并联机床产品和相关技术,中型企业也可以根据市场需求开发相应的并联机床产品。

同时,中小企业也涌现出许多利用低成本较为可行的解决方案,在一些领域具有不可替代的优势。

二、并联机床关键技术

1.节能技术

随着能源逐渐供不应求。

并联机床发展与国内外研究现状

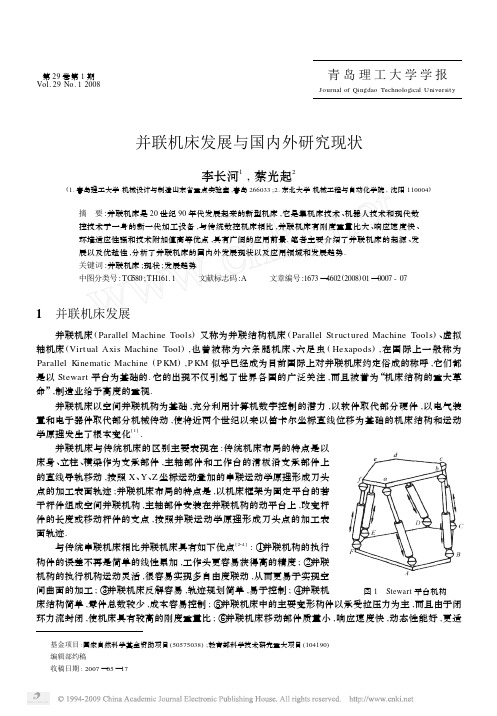

第29卷第1期Vol.29No.12008青岛理工大学学报Journal of Qingdao Technological University并联机床发展与国内外研究现状李长河1,蔡光起2(1.青岛理工大学机械设计与制造山东省重点实验室,青岛266033;2.东北大学机械工程与自动化学院,沈阳110004)摘 要:并联机床是20世纪90年代发展起来的新型机床,它是集机床技术、机器人技术和现代数控技术于一身的新一代加工设备,与传统数控机床相比,并联机床有刚度重量比大、响应速度快、环境适应性强和技术附加值高等优点,具有广阔的应用前景.笔者主要介绍了并联机床的起源、发展以及优越性,分析了并联机床的国内外发展现状以及应用领域和发展趋势.关键词:并联机床;现状;发展趋势中图分类号:TG 580;TH161.1 文献标志码:A 文章编号:1673—4602(2008)01—0007-071 并联机床发展并联机床(Parallel Machine Tools )又称为并联结构机床(Parallel St ruct ured Machine Tools )、虚拟轴机床(Virt ual Axis Machine Tool ),也曾被称为六条腿机床、六足虫(Hexapods ),在国际上一般称为Parallel K inematic Machine (P KM ),P KM 似乎已经成为目前国际上对并联机床约定俗成的称呼,它们都是以Stewart 平台为基础的.它的出现不仅引起了世界各国的广泛关注,而且被誉为“机床结构的重大革命”,制造业给予高度的重视.并联机床以空间并联机构为基础,充分利用计算机数字控制的潜力,以软件取代部分硬件,以电气装置和电子器件取代部分机械传动,使将近两个世纪以来以笛卡尔坐标直线位移为基础的机床结构和运动学原理发生了根本变化[1].图1 Stewart 平台机构并联机床与传统机床的区别主要表现在:传统机床布局的特点是以床身、立柱、横梁作为支承部件,主轴部件和工作台的滑板沿支承部件上的直线导轨移动,按照X 、Y 、Z 坐标运动叠加的串联运动学原理形成刀头点的加工表面轨迹;并联机床布局的特点是,以机床框架为固定平台的若干杆件组成空间并联机构,主轴部件安装在并联机构的动平台上,改变杆件的长度或移动杆件的支点,按照并联运动学原理形成刀头点的加工表面轨迹.与传统串联机床相比并联机床具有如下优点[224]:①并联机构的执行构件的误差不再是简单的线性累加,工作头更容易获得高的精度;②并联机构的执行机构运动灵活,很容易实现多自由度联动,从而更易于实现空间曲面的加工;③并联机床反解容易,轨迹规划简单,易于控制;④并联机床结构简单,零件总数较少,成本容易控制;⑤并联机床中的主要变形构件以承受拉压力为主,而且由于闭环力流封闭,使机床具有较高的刚度重量比;⑥并联机床移动部件质量小,响应速度快,动态性能好,更适基金项目:国家自然科学基金资助项目(50575038);教育部科学技术研究重大项目(104190)编辑部约稿收稿日期:2007—05—17青岛理工大学学报第29卷于高速加工;⑦并联机床的模块化程度高,易于重构;⑧并联机床硬件简单,软件复杂,具有更高的技术附加值.因此,并联机床是新一代机床结构的重要发展方向.1965年,Stewart [5]提出一种新型6自由度的空间并联机构,它由上下两个平台和6个并联的伸缩杆组成,每个伸缩杆和上下平台之间通过两个球铰链连接,称为Stewart 平台.如图1所示.经过30多年的不断改进和发展,Stewart 平台演变出不同运动学原理和结构的空间并联机构,并在许多科学研究和工业领域获得了广泛应用.其主要的应用领域有[6]:运动模拟器、工业机器人、医用机器人、微定位机器人、天文望远镜、绳索机器人、并联机床等.2 国外并联机床研究现状国外对并联机床的研究是从20世纪80年代开始的,并于20世纪90年代相继推出了形式各异的产品化样机.1994年在芝加哥国际机床博览会上,美国的G iddings &Lewis 公司和Geodetics 公司分别推出了各自的并联机床,在机床行业引起了轰动[728].G iddings &Lewis 公司的Variax 型并联机床如图2所示,机床的6根驱动杆2根一组交叉成“X ”型,杆件长度的伸缩,使带有主轴部件的上平台完成加工零件所需的运动.该机床占地面积为7800mm ×8180mm ,而工作空间只有700mm ×700mm ×750mm ,工作台面积630mm ×630mm ,从空间利用的角度看,其结构不尽合理.加之由于主轴部件配置为内铣型,安装工件也不太方便,因此没有在生产中获得应用.后来该机床提供给英国诺丁汉大学工学院作为进行“航空工业敏捷制造”项目研究的设备.随后,美国Ingersoll 公司(1994年)相继推出了采用并联机构的VO H 21000型立式加工中心(见图3)和HO H 2600型卧式加工中心(EMO97),这两台机床在结构上都作了较大改进,从内铣型改为外铣型,并明显缩小了主轴部件的体积,减轻了运动部件的质量,安装工件也比较方便,对并联机床的发展产生很大影响.图4为HO H 2600型的外观,该机床的底座采用基本构件组成的八面体绗架结构,据称这种结构刚性很好,力流封闭,机床安装时不用打基础.该机床连杆的最大进给速度为30m/min ,加速度为015g ,主轴转速为0~20000r/min ,最大功率为3715kW ,最大扭矩为4911Nm ,自带刀库,能自动换刀[9]. 图2 Variax 型并联机床 图3 VO H 21000型机床 图4 HO H 2600型卧式加工中心由于G iddings &Lewis 和Geodetics 这两家公司的创新探索,对促进各国大学和研究机构开展并联机床研究起到了积极地推动作用.各有关单位纷纷研制各种并联机构的原型样机,召开并联机床的国际研讨会,开设专门的信息交流网站.2000年前后,并联机床在运动学原理、机床设计方法、制造工艺、控制技术、动态性能研究和工业应用方面都先后取得重大突破.世界著名的机床公司都相继推出新产品,发展了许多经过改进的机构原理和结构,并使并联机床进入了实用阶段.德国Mikromat 机床公司的6X 2Hexa 立式加工中心是欧洲第一台商品化的并联机床[7],其外观如图5所示.该机床的开发由欧共体Esp rit 高科技研究计划资助[10],有4个德国的研究所与公司参加:弗琅霍夫机床及锻压技术研究所、Mikromat 机床公司、Andron 公司和GMD 2First 公司.该机床的工作台在底座上可前后移动,以便于装卸工件.底座上有三根按120°分布的立柱,用于支承并联机构.并联机构的特点是采用双层Stewart 平台,即上下平台都是两层.这种变形结构增大了工作空间,使机床主轴姿态变化时8第1期 李长河,等:并联机床发展与国内外研究现状受力更均匀.该机床主要用于磨具加工,可以实现5坐标高速铣削,加工精度可达0101~0102mm.德国斯图加特大学机床研究所研制的Hexact 卧式机床[11]如图6所示.该机床的特点是,在一个六角形的框架的两侧,与框架成30°配置有6根伸缩杆,伸缩杆的外套筒通过万向铰链支架固定在框架弯角处.伸缩杆的另一端通过万向铰链支承主轴部件.并联机构的上下平台(六角形框架平面和主轴部件截面)可以处于同一平面之内,所有构件的配置都是镜像对称,并处于预加拉应力状态,因而具有很好的静态和动态性能.图5 Mikromat 公司的6X 2Hexa 型并联机床图6 Hexact型卧式并联机床图7 SKM 2400型并联机床的外观及结构原理德国Herkert 机床公司2000年推出结构独特的S KM 2400型卧式加工中心(见图7).它是一台3杆并联运动机床,机床的左前方配置有数控系统和容量为16把刀具的盘状刀库,3根伸缩杆分布在顶部横梁和左右两侧倾斜立柱上,由中空转子伺服电动机的滚珠丝杠驱动.其特点是在主轴部件的下方配置有双曲柄机构,它是一个被动机构,由两个自由度,使主轴部件绕固定在机床底座上的轴线偏转和前后倾斜,从而扩大了工作空间.该机床还配有数控回转工作台,主要用于加工箱体类零件,机床的运动控制采用Siemens 840D 型控制系统[12].Dyna 2M 型卧式加工中心[13](见图8)是由德国阿亨工业大学机床实验室开发,由Cross Hueller 机床公司生产的.机床采用2自由度的并联机构,实现刀具在X 和Y 坐标的运动,然后由主轴套筒完成Z 坐标的运动.并联机构由伺服电机驱动的2根双层滚珠丝杠、曲柄连杆机构以及主轴部件的动平台组成.整个并联机构通过B 1、B 2、B 3、B 44回转支点固定在机床立柱上,组成2自由度的平面运动机构.由P 1、P 3、P 4组成的动平台上安装有主轴部件.德国Index 机床公司2000年率先推出采用并联机构的车削中心,2002年又先后将6台车削中心组成两条加工传感器壳体零件的生产线[14],实际生产应用效果良好.该机床的外观和工作原理如图9所示.图8 Dyna 2M 型并联机床的外观及结构原理图9 V100型并联车削加工中心法国Renault Automation 公司在1999年推出Urane SX 卧式加工中心,其外观、主轴后视图和机构原理如图10所示.9青岛理工大学学报第29卷 美国Hexel 公司致力于并联机床和并联机构应用的普及化,推出低价位的Tornado 型5坐标加工中心和铣床工作台以及6自由度的定位平台和微型机器人等一系列产品.图11是该公司生产的Tornado2000铣床,图12是该公司推出的P2000型5坐标数控铣床.P2000型5坐标数控铣床由采用并联机构的工作台和传统立式铣床组成.将并联机构的上平台作为铣床工作台的运动台面,下平台与机床底座固定在一起.该并联机构工作台可以作为单独部件提供给用户,也可以按照用户需要配制成各种5坐标数控铣床.Met rom 公司推出的P 2800型5杆并联机床[15218]是一台极有创意的并联机床.机床是一个封闭的框架机构,在三角形顶部安装有3根电滚珠丝杆,在后侧安装2根电滚珠丝杆,如图13所示.5根电滚珠丝杆通过结构独特的万向铰与主轴部件连接,滚珠丝杆与主轴部件的连接是通过可绕其外壳旋转的、带铰链的环.当滚珠丝杆集中到主轴一侧时,倾角可达到90°,是第一台真正实现五面加工的并联机床.该机床的另一个特点是模块化和可重构性.电滚珠丝杆、电主轴铰链和工作台都可以系列化、标准化.只要用钢板焊接机床框架就可以按照用户需要重构一台新机床.其它一些著名机床公司近年推出的并联机床产品还有日本大隈株式会社在2001年推出的PM 2600型立式加工中心(见图14)、日本丰田精机株式会社推出的HexaM 立式加工中心(见图15)、瑞士ET HZ 研究所的Hexaglide 并联机床(见图16)、瑞典SM T Tricept (前身是Neo s Robotics )公司的Tricept 2845型5坐标加工中心(见图17)、Dekel Maho 公司推出的TriCenter DM T 2100型5坐标加工中心(见图18)、德国斯图加特制造技术中心等单位联合开发的Paralix 型5面加工并联机床(见图19)、德国DS Technol 2ogie 机床公司于1999年推出的用于加工飞机机身结构件的Ecospeed 型大型5坐标加工中心(见图20)、德国Reichenbacher 公司推出的Pegasus 型木材加工中心[19221](见图21)、西门子公司试验基地的并联运动机床(见图22)、法国Hexapod CMW 公司的CMW 300型5坐标高速铣头(见图23)等[22].图14 PM 2600型加工中心 图15 日本Toyoda 公司的HexaM 图16 瑞士ET HZ 的Hexaglide01第1期 李长河,等:并联机床发展与国内外研究现状3 国内并联机床研究现状图22 西门子公司试验 基地的并联机床图23 CMW 300型5坐标 并联高速铣头 国内对于并联机床的研究是从20世纪90年代中期开始的,主要研究单位有燕山大学、东北大学、清华大学、天津大学、中科院沈阳自动化研究所、哈尔滨工业大学、北京航空航天大学、西安交通大学、华中理工大学和浙江大学等.1998年,清华大学在第五届中国国际机床展览会上展出了名为VAM T1Y 的并联机床(见图24),该机床由清华大学和天津大学联合开发,是我国展出的第一台并联机床样机[23].后来,清华大学[24]又先后和云南机床厂、大连机床厂、江东机床厂合作开发了多台并联机床. 图24 清华大学的虚轴机床 图25 天津大学的并联机床 图26 哈工大的BJ 21并联机床北京航空航天大学从1996年开始从事并联机床的研究,于1999年开发出一台虚轴刀具磨床实验样机.1999年天津大学在第六届中国国际机床展览会上展出了名为Linapod 的3自由度并联机床,见图25.该机床是由天津大学开发,天津第一机床厂制造的.该机床的定位精度不大于20μm.沈阳自动化所于11青岛理工大学学报第29卷1995年底研制出一台6杆并联机器人机床样机,后来又开发出一台龙门式4杆5轴并联机床.哈尔滨工业大学于1998年研制出6坐标BJ 系列并联机床(见图26),并在1999年的机床展览会上展出[25226].2001年在北京举行的国际机床展览会(CIM T2001)上,哈工大又与哈尔滨量具刃具厂合作推出了一台商品化的并联机床[27](见图27).该机床可以对水轮机叶片等复杂曲面进行加工,加工精度可达0102mm. 图27 哈工大的BJ 22并联机床 图28 北大学的三杆32DOF 机床 图29 东大的三杆52DOF 机床东北大学先进制造与自动化技术研究所,从1995年开始对少于6杆的并联机构作了大量研究,并于1997年推出了一台三杆32DO F 并联机床(见图28),开创了我国开发研制低于六个自由度的并联机床的先河.该三自由度并联机床采用TP T 型支链结构,具有三个移动自由度,基本克服了六自由度Stewart 并联机构工作空间小、耦合性强的缺点,应用范围广.1999年东北大学研制出我国首台三杆52DOF 度并联机床[28](见图29),用于复杂曲面的加工.该三杆五自由度并联机床是在三自由度机床的基础上增加了两个转动自由度构成,从而扩展了机床的加工能力.该成果已通过国家863验收,省级技术鉴定,达到国际先进水平,机床本体设计获得国家专利(专利号:9722931116),这为具有完全自主产权的并联机床国产化创造了条件.2000年东北大学又创新开发研制了另一种新型32P T T 型水平滑块式并联机床(见图30),并与大连钢铁集团有限公司合作应用于钢坯修磨生产中.图31是该机床进行钢坯修磨的现场照片[29].目前,东北大学先进制造与自动化技术研究所,开展了“立卧转换五轴混联加工中心”样机开发和“少自由度并联机床约束关节可控刚度和阻尼理论及关键技术”的研究[30].立卧转换五轴混联加工中心可实现主轴立、卧转换和完全五面加工,带静力平衡和约束关节可控阻尼系统,约束链兼测量链实现半闭环控制,可加工铸铁和钢[31].机床设计指标为:机床精度0101mm ,运动速度50m/min ,加速度918m/s 2,加工空间400mm ×400mm ×400mm.并联机床约束关节可控刚度和阻尼针对并联机床动刚度较低这一关键共性问题,采用在其机构从动约束链的关节上附加可控阻尼的方法,寻求有效提高系统动刚度这一影响加工精度和生产效率的主要指标、有效改善机构动态特性和控制运动及切削过程中振动的途径,并解决其技术实现的主要关键问题,为该方法的实际应用提供理论基础和关键技术,推动我国并联机床技术理论发展和实现实用化、产品化.4 结束语并联机床是世界上近年来逐渐兴起的一种新型制造装备,可实现多坐标联动数控加工、装配和测量等功能,更能满足复杂特种零件的加工,与传统机床相比,具有不可比拟的优势.当然并联机床也有弱点,比如其工作空间相对狭小,动平台的偏转角度不能太大.另外虽然并联机构各个支链可以有效地抑制执行构件的误差,但开发精度高、持久耐用的铰链是一大难题.目前,并21第1期 李长河,等:并联机床发展与国内外研究现状31联机床的加工精度还难以和传统高精度机床相比拟.尽管国外在并联机床的产业化方面已经取得了突破性进展,但国内的研究和国外相比还有一定的差距,虽然东北大学已有一台并联机床应用于实际生产,但总的来看,国内在并联机床的实用化方面还有相当远的距离.并联机床是一个新生事物,有着巨大的市场潜力,还有许多问题需要深入研究,例如对并联机床动态特性研究是提高加工精度和效率的重要技术关键,并联机床关节多,接触刚度低,阻尼小,整机动态特性变差,且在工作空间内高度非线性,并联机床的动态特性问题非常复杂,迄今有关研究较少,这为机床行业带来了新的机遇和挑战,因此加速我国并联机床的研究及其商品化进程具有重要的意义.另外,并联机床的出现,改变了多年来机床类比设计的观念,将机构学分析及设计方法引入到机床设计中,为包含传统机床在内的机床设计提出了一种全新的科学的思路,对机床产品的创新具有重要的意义.参考文献:[1] 雷源忠.现代制造科学的新发展[J].中国机械工程,1999,10(9):9622965.[2] 汪劲松,黄田.并联机床———机床行业面临的机遇与挑战[J].中国机械工程,1999,10(10):110321107.[3] Merlet J P.Determination of6D Workspaces of G ough2Type Parallel Manipulator and Comparison between Different Geometries[J].The International Journal of Robotics Research,1999,18(9):9022916.[4] 汪劲松,段广洪,杨向东.VAM T1Y虚拟轴机床[J].制造技术与机床,1998(2):42243.[5] 黄田,孔令夫,方跃法.并联机器人机构学理论及控制[M].北京:机械工业出版社,1997.[6] 张曙.并联机床理论与应用[M].北京:机械工业出版社,2001.[7] 陈学生,陈在礼,孔民秀.并联机器人研究的进展与现状[J].机器人,2002,24(5):4642470.[8] 邬昌峰,高荣慧.并联机床的特点、研究现状及展望[J].机械,2003,30(1):126.[9] 关浩.21世纪新兴机床—虚拟轴并联机床[J].江苏机械制造与自动化,2001,4:17218.[10] G osselin C M J.Dyn.Sys.Meas.Control[J].Trans.Of t he ASME,1996,118(4):22228.[11] 段广洪,李铁民.并联机器的起源和发展[J].世界制造技术与装备市场,2006(1):41248.[12] Stewart D.A Platform wit h Six Degree of Freedom[J].Proceeding of t he Institute for Mechanical Engineering,1965,108(15):3712386.[13] Cai G Q,Hu M,Guo C,et al.Development and.study of a new kind of tripod[J].Annals of CIRP,1999(1):3332336.[14] 冯宝富,蔡光起.水平滑块式三杆并联钢锭修磨机器人[J].福州大学学报(自然科学版),2005,33(5):6192623.[15] Hunt K H.Structural kinematics of in2parallel2actuated robot arm[J].Journal of Mechanism,Transmission,and Automation in De2sign,1983,105(2):15222.[16] 孟祥志.一种新型立卧转换式三杆混联机床的设计研究[D].沈阳:东北大学,2004.[17] Lin Wei,Cran C D.Closed2form forward displacement analysis of t he425in2parallel platform.of Mech[J].Des,1994,116(1):47253.[18] 中国机床工具工业协会赴EM097工作组.六条腿机床取得重大进展[J].世界制造技术与装备市场,1998(2):17222.[19] 石宏.32TPS混联机床相关控制算法研究[D].沈阳:东北大学,2005.[20] K im J,Park F C,Lee J M.A New Parallel Mechanism Machine Tool Capable of Five2Face Machining[J].Annals of t he CIRP,1999,48(1):3372340.[21] Cai G Q,Wang Q M.Hu M,A study on t he kinematics and dynamics of a32DOF parallel machine tool[J].Journal of Material ofProcessing Technology,2001,111:2692272.[22] Matt hias Hebsacker,孙季初.用六条腿实现高速铣削[J].制造技术与机床,1998(10):20222.[23] 杨建新,郁鼎文,王立平,等.并联机床研究现状与展望[J].机械设计与制造工程,2002(3):10214.[24] 陈文家,王洪光,房立金,等.并联机床的发展现状与展望[J].机电工程,2001,18(4):529.[25] Qinchuan Li,David,Zhen Huang.Type Synt hesis of3R2T52DOF Parallel Mechanisms Using t he Lie Group of Displacement s[J].IEEE Transactions on Robotics&Automation,2004,20(2):1732180.[26] 蔡光起,胡明.机器人化的三腿磨削机床的研究[J].制造技术与机床,1998(10):426.[27] 杨斌久,蔡光起,赵亮.三杆五自由度并联机床运动学研究[J].工具技术,2005,39(2):14216.[28] 孟祥志,蔡光起,赵亮.三杆混联数控机床的动力学[J].机械工程学报,2006,42(6):1122119.[29] 李长河,孟广耀,蔡光起.高速超高速磨粒加工技术的现状与新进展[J].青岛理工大学学报,2007,28(2):6213.[30] 杨斌久,蔡光起,罗继曼.少自由度并联机器人的研究现状[J].机床与液压,2006(5):2022205.(下转第67页)第1期 何立娟,等:高锰酸盐复合药剂处理中堂水厂水源水的研究76Study on ra w w ater treatment of Zhongtang w ater w orks utilizingpotassium perm anganate compositeH E Li2juan1,L I Gui2bai2,LV Mou1,YU Li2jun2(1.School of Environmental and Municipal Engineering,Qingdao Technological University,Qingdao266033,China;2.School of Municipal and Environmental Engineering,Harbin Institute of Technology,Harbin150090,China) Abstract:The experiment wit h potassium permanganate compo site(PPC)to enhance t he t reat ment of raw water of Zhongtang waterworks is to inspect t he enhanced effect on t he main factors.It shows t hat t he potassium permanganate composite(PPC)has a very good effect o n coagulation t reat ment in t he result of t he experiment.Moreover,it raises t he removal rates of t urbidity,UV254,iron concent ration can lower residual manganese concent ration of t he t reated water.It also shows t hat t he potassium permanganate composite(PPC)not only imp roves t he quality of outlet water,but also has a good economic and social efficiency.K ey w ords:potassium permanganate composite(PPC);enhanced coagulation;drinking water t reat ment 作者简介:何立娟(19812 ),女,山东枣庄人.2004级硕士研究生,主要从事给排水工程及系统化研究. (上接第13页)[31] 王晋生,蔡光起,胡明.并联机床发展现状和共性关键技术[J].2006(12):33235.[32] 王优强,王丙生,王民轩,等.油井管杆磨蚀试验研究[J].青岛理工大学学报,2005,26(5):124.Development and research status of parallel m achine toolL I Chang2he1,CA I Guang2qi2(1.Provincial Key Laboratory for Machinery Design and Manufacture,Qingdao Technological University,Qingdao 266033,China;2.School of Mechanical Engineering&Automation,Northeastern University,Shenyang110004,China)Abstract:The parallel machine tool(PM T),a new kind of machine tool developed in1990’s,is a new generation machining equip ment combined wit h t he technology of machine tools,robot s and modern pared wit h traditional machine tools,PM T has such specific properties as high stiff ness weight ratio,high response rate,high adaptability to circumstance and high additional technology value,etc. Therefore,it has a very vast application field in indust ry.The history of PM T is reviewed and it s devel2 op ment and advantage are also p resented.The research stat us of PM T all over t he world and t heir appli2 cation field and f ut ure develop ment current are analyzed.K ey w ords:t he parallel machine tool(PM T);current stat us;f ut ure developing作者简介:李长河(19662 ),男,内蒙古通辽人.博士,教授,研究方向:磨削与精密加工、高速/超高速加工以及数字化制造等.。

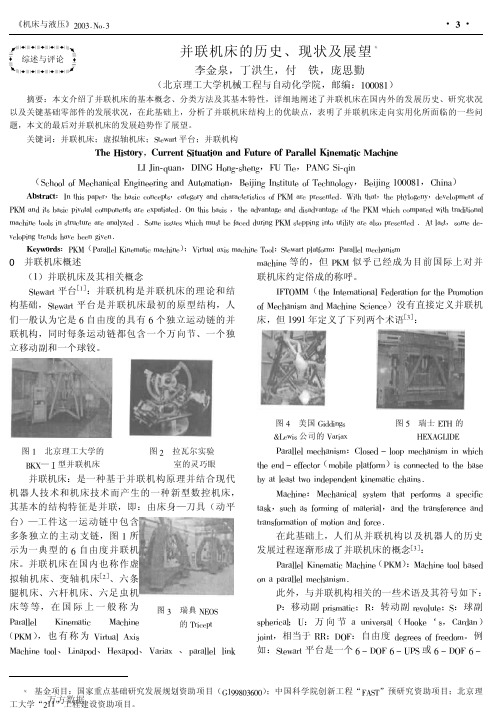

并联机床的历史、现状及展望

、六条

・!・

[$] (!!)"# 并联机构,加拿大拉瓦尔实验室的灵巧眼

《机床与液压》)//$U VJU$

所示)和卧式(如图 ** 所示) ; 按伸缩轴运动方式可分为轴伸缩式(如图 *、$、 + 所示)和轴滑动式(如图 , 所示)以及轴摆动式; 按伸缩轴的数目可分为:$ 轴(如图 $) 、+ 轴、轴(如图 *、+ 所示)等并联机床; 按自由度可分为:) . -&’( 并联机床。 [+] [)/] . ($)传统机床与并联机床的基本特性比较 见下表

测试机; & A #N=DB>N 于 *;-, 年在飞行模拟器上应用了 自由度并联机构 (如图 - 所示) , *;-- 年 & A #N=DB>N 发表 了著名的论文 《2 "<BNOJ>H DGNF #GC &=L>==P JO (>==QJH》 , 成 就了其在并联机构研究行业的一世英名, 随后 - 自由度 并联机构被称为 #N=DB>N 平台 (也称作 #N=DB>N % IJKLF 平 台) ;*;4: 年, 并 RKEN 建议将 #N=DB>N 平台用做机器人, 指出由于该机构同串连机构相比所具有的精度高、 刚度

并联机床 工作台 (工件) — — —床身— — —多条伸缩轴— — —动 平台 (刀具) , 机床结构在由床身到末端执行器 (刀具) 的整个传动过程表现为并联 理论上的坐标系在实际机床上没有对应,表现 为虚拟轴;计算时必须进行复杂的坐标变换 高 高 宽, 不同工作位姿振动响应频率变化较大 紧密耦合且非线性 有 各支链自身误差串联累积, 整体为各支链的误差 的并联累积 科研成果较少, 比较复杂 复杂, 只能作为一个完整系统加以控制, 开环控 制简单, 实时闭环控制相对困难 卧式较好, 立式比较差 比较小 机械结构简单, 技术附加值高

并联机床研究现状与展望

并联机 床 自 2 0世 纪 9 O年 代 中期 问世 以来 . 不过 数年 时间 , 以迅猛 的速 度 向前 发 展 。并联 机床 实质上 是 机 便 器人和机床技术相结台的 产物 , 1 9 从 9 4年美 国 I esl和 n r l g o G&L公 司 首 次 在 1 MTS上 首 次 展 出 称 为 V d l 和 P aX , Heao s xp d 的并联机床后 , 2 0 到 0 1年汉诺威国际机床展览 会

1 1 扮 型 设 计 .

床 , 串并混联结构 中一 个支链 内可 以有多 个驱动 器。侧 在

如东北大学 的 5轴联动 3 虚轴数控机床。 杆

按驱动副类型 的不 同, 并联机 床可 分为内副驱 动 、 外 副驱动 和内外副混合驱 动 . 中定长杆作 为支链 的外副驱 其 动或内外副 混合驱 动的结 构 形式越 来越 普遍 以 Se at t r w 平台为原 型的并联机 床主要 为 内副驱 动形式 , 内副驱 动形

( MO 0 1上 展出的各种构 型 的商 品化 并联 机床 已达 到 E 20 ) 3 台。目前 , 0余 国际学术 界和工程 界 十分 重视研 究与开 发

并联 机床 , 对这 种新 型数控 ห้องสมุดไป่ตู้备 的应 用前景 和市场 潜力抱 乐观的态度 . 纷投入 大量 的人力 和物 力竞 相开发 J 纷 。并

式灵活 , 速度 快 , 常用 于 机器 人 操作 机 中实现 一 般空 间运 动. 然而在金属加工中 , 内副驱动表现 出很差 的静 特性和 动

自由度并联机床存在 工作空 间小 和, 3精 度不易保证 的缺 b3 n 点, 机构的运动学 、 动力 学设计 较 为复杂。 因此 , 人们 逐渐

开始选择 并设计 一些 新结构形式 的少 自由度 机构来用 于加

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

并联机床研究现状与展望杨建新,郁鼎文,王立平,汪劲松(清华大学精密仪器与机械学系,北京 100084)摘要:并联机床作为机床技术和机器人技术相结合的产物,与传统结构机床相比具有很多的优点。

简要介绍了目前国内外并联机床的发展现状和未来趋势,以及关键技术的研究进展,提出了发展并联机床需要解决的若干理论与技术问题,以及解决这些问题的可行途径。

关键词:并联机床;机构设计;运动学;数控技术;动力学中图分类号:TH112 文献标识码:A 文章编号:1007-9483(2002)03-00010-03Progress in the R esearch of Parallel Machine ToolYAN G Jian-xin,YU Ding-wen,Wang Li-ping,Wang Jin-song(Tsinghua University,Beijing,100084,China)Abstract:As the result of synthesizing machine tools with robot technology,parallel machine tools have many advantages compared as the classical ones.This paper briefly introduces the future prospective of parallel machine tools,points out some key issues that should be tackled for design and manufacture.K ey w ords:Parallel Machine Tools;Mechanism Design;K inematics;NC Technology;Dynamics 并联机床自20世纪90年代中期问世以来,不过数年时间,便以迅猛的速度向前发展[1]。

并联机床实质上是机器人和机床技术相结合的产物,从1994年美国Ingersoll和G&L公司首次在IM TS上首次展出称为VARIX和Hexapods的并联机床后,到2001年汉诺威国际机床展览会(EMO′2001)上展出的各种构型的商品化并联机床已达到30余台。

目前,国际学术界和工程界十分重视研究与开发并联机床,对这种新型数控装备的应用前景和市场潜力抱乐观的态度,纷纷投入大量的人力和物力竞相开发[2]。

并联机床如此迅速发展,并受到众多科研单位与商家的高度重视,原因是这种机床具有高刚性、高速度、高加速度、高精度、高柔性、高灵活性、大推力以及重量轻等优点,从而使得并联机床具有广阔的发展和应用前景。

1 并联机床基础理论及关键技术111 构型设计构型设计是并联机床设计的首要环节,其目的是在给定所需自由度条件下,寻求含一个动平台的并联机构杆副配置、驱动方式和总体布局的各种可能组合。

关于并联机构构型的研究一直是人们关注的热点。

近几年众多学者提出了多种新机构构型,并对机构的类型和构建方法进行了系统的讨论,其中基于少自由度并联机构的并联机床逐渐受到人们的青睐[3]。

按末端执行器运动自由度的数目并联机构可以分为6自由度、5自由度、4自由度和3自由度并联机床。

20世纪90年代中期出现的并联机床基本都是以Stewart平台为基础的,经过几年的研究人们发现以Stewart平台为基础的6自由度并联机床存在工作空间小和加工精度不易保证的缺点,机构的运动学、动力学设计较为复杂。

因此,人们逐渐开始选择并设计一些新结构形式的少自由度机构来用于加工。

基于少自由度并联机构的并联机床具有结构形式简单、作业空间大、运动学动力学设计简单、运动容易解耦、对机械元件的制造及控制精度较低等优点。

在少自由度机构上附加转头并且结合工作台的运动,有可能实现刀具相对工件的5个或6个自由度的运动。

最有代表性的基于少自由度并联机构的并联机床是瑞典Neos Robotics公司开发研制的Tricept系列。

在基于少自由度的并联机床中,5自由度和4自由度机床一般都属于变结构或串并混联结构机床,在串并混联结构中一个支链内可以有多个驱动器。

例如东北大学的5轴联动3杆虚轴数控机床。

按驱动副类型的不同,并联机床可以分为内副驱动、外副驱动和内外副混合驱动,其中定长杆作为支链的外副驱动或内外副混合驱动的结构形式越来越普遍。

以Stewart 平台为原型的并联机床主要为内副驱动形式,内副驱动形式灵活,速度快,常用于机器人操作机中实现一般空间运动,然而在金属加工中,内副驱动表现出很差的静特性和动特性,容易产生热效应且不便于补偿。

相反,外副驱动采用定长杆,在刚度和动态性能上要比内副驱动好得多,而且在很大程度上避免了热效应,降低了热补偿的难度,此外还具有作业空间大、机械结构简单、标准化强、工艺性较好、具有优势运动方向等优点。

具有代表性的外副驱动机床是瑞士苏黎世联邦技术学院的的6滑块机床Hexaglide、韩国SEN2 A TE公司的串并联机床ECL IPSE等。

按支链中伺服驱动器的数目不同,并联机床可分为并收稿日期:2002-03-03基金项目:国家高技术研究发展计划(863计划)资助项目(2001AA421110);国家973资助项目(G1998030607)作者简介:杨建新(1977-),男,山西阳泉人,清华大学博士研究生,主要研究领域为并联机床机构学与动力学。

012002年5月 机械设计与制造工程 第31卷 第3期联、串并联和并串联(混联)3种类型。

并联机床比较明显的缺点是工作空间小、姿态能力差以及运动特性和力特性的非线性关系,在机构构型设计中,采用混联机构是解决以上问题的有效途径,例如采用2自由度主轴头的G eodetic机床即为典型的混联结构。

总之,随着研究的深入,还会出现更多的并联机床构型。

但应该指出的是,就像并联机构本身一样,每一种构型都有其自身的优缺点,都有其各自适合的应用领域,完全依靠机构学的设计理论企图寻找到一种能够适合所有应用领域的万能机床构型是不现实的。

112 运动学并联机构位置的正、逆解析是并联机器人运动学的核心内容之一,是并联加工平台的工作空间数值算法、实时控制中虚实变换、在线精度补偿和动力学分析的理论基础。

其中位置正解涉及已知关节变量求解刀具在笛卡尔空间的位置和姿态;逆解问题则涉及已知刀具位姿求解各关节变量[4]。

并联机器人的位置逆解非常简单,具有一一对应的解析显示格式;但位置正解却极其复杂,不但涉及求解高次非线性方程,而且具有多种可能解答。

对于一个运动学问题,求出其解析表达是最理想的。

当前处理运动学封闭解法一般采用各种不同的消元方法从一系列约束方程中消除未知变量,形成只含有单一变量的高阶多项式。

这种方法的优点是能够求解出全部可能的解,输入误差对于输出误差的影响可进行量化处理,可以避免奇异性带来的求解困难;缺点是消元过程非常复杂,大多数方法都要产生8阶或更高阶的多项式。

Raghavan[5]针对一般的Stewart平台将运动学正解问题归结为求解一个非线性多变量的多项式方程组,利用多项式延拓法证明一般Stewart平台在复数域具有40组解。

总之,就目前的研究状况而言,一般的Stewart平台型机构还无法得到可以实际应用的运动解析表达。

因此,人们在实际控制中大多采用数值解法,尽管数值解法比较简单,并且可用于任何类型的并联构型,但却无法保证一定能搜索到满意的解,计算时间通常无法预测。

为了更方便地求得正、逆解,许多学者提出了多种解决方案。

Cheok、Merlet和Petrovic等学者使用了附加传感器的方法计算运动学的封闭解,使运动学正解大大简化。

在实际应用中,瑞典N EOS开发的Tricept机床使用了角度和位置传感器使运动学正解极其容易,从而大大提高了机床加工精度。

113 作业空间和灵活度工作空间分析涉及在已知操作机的尺度和关节变量范围条件下,评价末端效应器位姿的能力及精度和刚度;尺度综合则是在不发生铰干涉和支链干涉前提下,以实现给定位姿能力并确保机床具有良好的运动精度和刚度为目标,确定关节变量范围和结构参数。

工作空间分析方面,应用的方法大致可分为数值法和解析法。

数值法的思路是,根据支链可变杆长、从动铰约束条件搜索工作边界点集。

这类方法主要包括网格法、优化法和蒙特卡罗法,上述方法普遍存在适用性差、计算效率和求解精度低等缺点,无法直接揭示尺度参数对工作空间的影响规律。

在解析法研究方面,最具代表性的当属G os2 selin[6]的几何法。

黄田和汪劲松等人[7]应用单参数曲面族包络理论,将受杆长和铰链约束的工作空间边界问题归结为若干变心球面族的包络面求交问题。

尺度综合需要兼顾考虑末端效应器的位姿能力、运动精度、刚度及结构可实现性等多种因素。

目前的方法可以分为基于各向同性条件(局部灵活度)的尺度综合,兼顾各向同性条件和动平台姿态能力的尺度综合,以及基于总体灵活度指标加权综合的尺度综合。

R.Boudrear和C1M1G osselin将遗传算法用于2种平面3自由度的并联机构的尺度综合,在给定理想工作空间的前提下,利用遗传算法求出使得实际工作空间最接近理想工作空间的结构参数。

奇异位形、灵活度的分析是评价并联机床运动精度和静力学性能的基础。

通常利用雅可比矩阵的奇异值进行奇异位形和灵活度的分析。

对于并联操作机奇异位形的产生条件,G osselin和Angeles,Ma和Angeles对不同结构的并联操作机的奇异位形进行了分类。

并联机构在灵活度分析方面,可以利用的指标是Y oshikawa针对串联操作机提出的可操作度、雅可比矩阵的最小正奇异值、雅克比矩阵的二条件数以及以上3个指标的综合。

114 精度保证精度是目前并联机床发展最关键的问题之一,从一般的机床研究观点来看,提高精度的主要策略是精度分析、综合及补偿。

精度综合是精度分析的逆变换过程。

并联机床毕竟同传统机床在运动原理上存在巨大差异,仅仅依靠上述的研究是无法克服其全部误差的。

并联机床刀具在作业空间的不同位置、不同的姿态以及承受切削力的不同方向都会对零件的精度产生很大影响,而且在上面这些条件不同的情况下有不同的影响效果。

在控制中合理选择刀具的位姿对加工精度是至关重要的。

目前相关的文献主要局限在机器人的应用领域,如何实现并联机床的高速、高精度加工,尚需更深入的研究。

F. Rehsteiner提出的通过零件的合理定位提高机床整体性能的思路是非常有价值的。

另外,影响并联机床精度的另一个重要问题是控制中的非线性误差,消除是不可能的,如何降低此误差对轨迹精度的影响也是提高并联机床精度的一个关键问题。

关于并联机床和并联机器人的运动学标定,可以使用串联机构的标定方法,也可以直接对单个支链直接进行标定。