焊接热处理工艺卡

焊接工艺卡20#

板材:对接焊缝/角焊缝/

管子直径、厚度范围:对接焊缝3≤δ≤10,管径不限角焊缝/

其它:

焊接材料:

焊条标准:/牌号:J422

焊丝Байду номын сангаас焊剂牌号:TGS-50

焊剂商标名称:/

焊接位置:

对接焊缝位置:1G、5G

焊接方向:向上

角焊缝位置:/

焊后热处理:

加热温度:/升温速度:/

保温时间:/冷却方式:/

焊接工艺卡(首页)

单位名称:**建设集团安装分公司**工程总承包部

焊接工艺卡编号:****-04选用焊接工艺评定编号:***第04号

编制:批准:日期: 2006年5月22日

焊接接头:

坡口形式:V型

垫板:无

其它:/

母材:

类别号Ⅰ组别号Ⅰ-1与类别号Ⅰ组别号Ⅰ-1相焊

或标准号钢号20#与标准号钢号20#相焊

φ2.5

DC+

100~120

16~20

3~7

其余

SMAW

φ3.2

DC-

90~100

20~26

4~12

钨极类型及尺寸:铈钨极φ2.0

熔化极气体保护焊熔滴过渡形式:

焊丝送进速度范围:

技术措施:

摆动或不摆动焊:摆动焊

摆动参数:不限

喷咀尺寸:φ10

焊前清理或层间清理:砂轮机打磨

导电咀至工作距离:

多丝焊或单丝焊:单丝焊

焊接工艺卡(附页)

焊接工艺卡编号:****-04

预热:

预热温度:/

层间温度:/

保持预热时间:/

加热方式:/

气体:

保护气体:Ar

混合气体组成:≥99.95%

焊接工艺卡表格模板

监理单位代表(签字):年月日

焊接分项工程综合质量验收评定表

Q.JDJ1/QEO-HJJ012

工程名称:编号:

分项工程名称

验评

单位

施工单位□

监理单位□

建设单位□

工程类别

验收批数

分批验收结论

验收抽查数

合格数

优良数

质量评定记录

评定项目

总焊口数

个

实检焊口数个

检验比例

%

评定抽查数

优良数

热处理人员资质:符合□ 不符合□

焊前质量检查

环境温度:℃符合□ 不符合□

工前练习合格与否符合□ 不符合□

坡口状况:符合□ 不符合□

其它:

焊接工艺检查

焊接材料型号:规格:烘烤温度及时间符合□ 不符合□

焊接方法:符合□ 不符合□

焊接机械:符合□ 不符合□

焊接电流:符合□ 不符合□

焊接层道数:符合□ 不符合□

记录人

备注

焊缝表面质量(观感)检查记录表

Q.JDJ1/QEO-HJJ007

工程名称:编号:

分项工程名称

工程类别

钢材牌号

焊丝

部件规格

焊条

焊工代号

焊缝总数

检

查

记

录

焊口编号

范围

接头

清理

焊缝

成型

表露

缺陷

缺陷处理情况

焊工签字

检查日期

检查

结论

自检确认意见:

班(组)长:年月日

施工作业单位复查意见:

二级质检员:年月日

2认真记录,填写整洁、完整,严禁乱划。

3每半小时记录一次。

4每半小时到热处理现场巡查一次。

《焊接工艺卡》word版

160

24~26

14

6

E4315

Ф4.0

160

24~26

14

备注:其他焊接工艺要求按本单位《通用焊接工艺守则》执行

编制

校对

审核

页码

8

焊接工艺卡

焊88-4

产品名称

焊接工艺评定编号

评88-4

焊缝代号

共40页

第9页

材料牌号

板A3:δ=8

焊接层次、顺序示意图

焊接层数(正/):3 坡口高度:60°±5°

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

1

E4315

Ф3.2

90

24~26

16

L/min

2

E4315

Ф4.0

140

24~26

14

L/min

3

E4315

Ф4.0

160

24~26

14

L/min

4

E4315

Ф4.0

160

24~26

14

5

E4315

加热方法

种类

温度范围

加热方法

层间温度

温度范围

测温方法

保温时间

冷却方法

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

保护气体流量L/min

1

E4315

Ф3.2

90~120

24~26

15

焊接热处理工艺卡、操作记录、工作统计表、质量评价表

DL / T819 — 2019附 录 A(规范性附录)柔性陶瓷电阻加热器技术条件A.1 柔性陶瓷电阻加热器一般由电阻丝、陶瓷套管(片)、引出线及附件组成,可以是绳型加热器、履带式片状加热器、指状加热器、抱合式加热器,其工作温度不超过1000℃。

A.2 电阻丝应采用Cr20Ni80合金材料,单股直径以0.35mm~0.40mm为宜,质量符合GB/T 1234的要求。

绞制股数以37股~42股为宜,在绞制电阻丝时,不允许有接头、断丝。

A.3 陶瓷套管(片)应使用氧化物和复合氧化物陶瓷制作,要求有高的热发射率。

其软化点温度应大于1200℃,绝缘强度应大于20kV/mm 。

抗热震性要求为在750℃时淬入25℃水中3次不开裂。

A.4 加热器引出线与电阻丝的连接,宜采用不锈钢导管连接压制,压接前应检查不锈钢导管有无毛刺;也可采用低电阻合金焊接材料进行焊接来保证接头的质量。

每根镍铬电阻丝引出线的长度应不小于400mm,铜丝引出线的长度应不小于200mm,铜丝截面积不小于10mm2。

加热器接插件应采用承插式。

A.5 加热器的耐压性能应在2000V交流电下1min无击穿,绝缘电阻不小于100MΩ(400℃以下),高温泄漏值应不超过0.5mA/kW(750℃时)。

A.6 有效发热部分的尺寸误差:绳型加热器、指状加热器不大于1%;片状加热器不大于3%。

A.7 验收时,应采用冷态电阻计算加热器的功率。

其计算功率与额定功率误差应不大于5%。

A.8 对绳形加热器,在750℃、3h的工作条件下,使用3次后电阻丝的伸长量不大于0.5%。

对履带式加热器,应根据加热器的规格选择合适大小的瓷板;加热器的两端,应根据加热器的宽度放置适当数量的带连接孔的陶瓷件,且两端位置应一致。

抱合式加热器的两端与加热件应有良好的密封,能够按要求实现分区控温要求。

A.9 有产品合格证明和质量证明书,质量证明书至少应包含但不限于下列内容:a) 电阻丝的单丝直径、股数和质量证明。

焊接工艺卡格式

焊接工艺卡格式 Last updated on the afternoon of January 3, 2021

焊接工艺卡编号:HJ001工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ002工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ003工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ004 工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部。

管道焊接工艺卡模板

5.焊后清理,外观检查

焊接位置

水平固定/垂直固定

焊接方法

SMAW

母材

316L

焊接材料

牌号

规格

烘干温度

烘烤时间

定量

A132

Φ3.2

350

1h

10Kg

焊接参数

热处理方法及工艺要求

母材

焊道数

焊接方法

焊接材料

焊材规格

极性

焊接电流(A)

焊接电压

焊接速度

316L

1

SMAW

CHS022

Φ3。2

反接

90~100

20~22

8~14

316L

1

SMAW

CHS022

Φ3。2

反接

90~120

20~22

6~12

审核:编制:

焊接工艺卡

编制单位:维达安装检修一分公司

工程名称

消防水管焊接

结构简图

焊接过程

部件名称

无缝钢管

规格

φ76*3。5/φ159*4。5

1焊前清理焊缝坡口各侧20mm致金属光泽

2组对点固焊详见结点简图

3手工钨极氩弧焊焊丝1层次,焊前清理焊丝上的油、锈、水汽,焊缝高0—3mm,喷嘴直径Ф8mm,与工件间夹角75-85度

焊接电压

焊接速度

20#

1

GTAW

H08Mn2SiA

Φ2.5

正接

110~120

20~25

6~10

20#

2

SMAW

J427

Φ3。2

反接

90~100

20~22

8~14

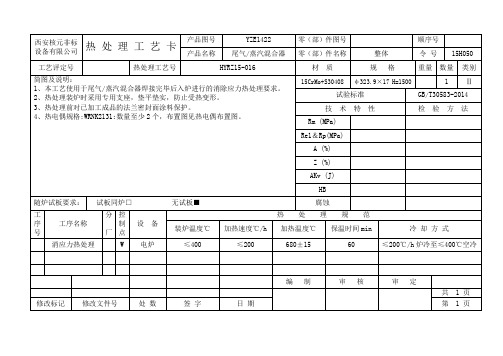

热处理工艺卡

HB

随炉试板要求:

试板同炉□ 无试板■

腐蚀

工序号

工序名称

分

厂

控制点

设 备

热 处 理 规 范

装炉温度℃

加热速度℃/h

加热温度℃

保温时间min

冷 却 方 式

消应力热处理

W

电炉

≤400

≤200

680±15

60

≤200℃/h炉冷至≤400℃空冷

编 制

审 核

审 定

共 1 页

修改标记

修改文件号

处 数

类别

简图及说明:

3、本工艺使用于开工喷射器中15CrMo锻件、接管焊接后在表面温度低于预热温度前需进行的焊后消氢热处理要求。

4、履带电热器的宽度不小于200mm,包裹所有的焊缝区域,热电偶紧贴在焊缝上,用保温棉与加热带隔开,加热带外部采用硅酸铝纤维保温。

3、记录和保存热处理原始记录。

。

15CrMo+S30408

1

Ⅱ

试验标准

GB/T30583-2014

技 术 特 性

检 验 方 法

Rm (MPa)

Re1&Rp(MPa)

A (%)

Z (%)

AKv (J)

HB

随炉试板要求:

试板同炉□ 无试板■

腐蚀

工序号

工序名称

分

厂

控制点

设 备

热 处 理 规 范

装炉温度℃

加热速度℃/h

加热温度℃

保温时间min

冷 却 方 式

消氢处理

类别

简图及说明:

1、本工艺使用于尾气/蒸汽混合器焊接完毕后入炉进行的消除应力热处理要求。

Q235B焊接焊接工艺卡(钢板平台)

焊接工艺卡

T___18___052

工程名称2023大检修

管线(设

备)号

钢板

工艺评定

编号

A12

母材材质Q235B

母材

规格

6mm

材质

编号

Fe-1-1

接头型式图:对接缝焊接:

a=60±5º P=1±0.5 b=3.0±0.5 1.5≤s≤14技术说明:

1、焊前将坡口处20mm范围内油污处理干净。

2、焊接时地线与母材连接牢固,引弧时在坡口内侧防止母材电弧擦伤。

3、管径小于60mm优先选用全氩弧焊焊接,其它管径可采用氩电联焊,焊缝表面应平滑整齐,每道焊缝应尽量一次焊完。

4、焊缝完成后应清理干净,焊缝表面应无夹渣、气孔、裂纹、飞溅、咬边、焊瘤等缺陷。

5、焊接环境:氩弧焊风速≥2m/s,电弧焊风速≥8m/s相对湿度≥90%,雨、雪时无有效保护措施应停止焊接。

确定工艺参数

焊接方法GTAW /SMAW 焊条烘烤温度(℃)350 焊接极性正接/反接母材预热温度(℃)/ 焊丝牌号H08Mn2SiA 层间温度(℃)/

焊丝规格

(mm)

Φ2.5 焊后热处理温度(℃)/ 焊条牌号J427 施焊条件室外焊条规格

(mm)

Φ2.5 Φ3.2 焊枪氩气流量(升/分)8—12

焊接电流90/140 管内(氩)气流量(升/

分)

/

焊接电压12/34

焊接层数2/3

编制审核审批日期日期日期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材质

12Cr1MoVG

规格

Φ108×10

焊口数

4(含Φ108×10/Φ76×6三通)

预热

加热方法

陶瓷电加热

升温速度

300℃/h

预热温度

打底:150℃;预热:150℃

层间温度

200℃

测温方法

K分度热电偶

加热措施

自动温度控制

保温措施

50mm硅酸铝

后热

加热温度

℃

恒温时间

h

其他要求

焊后热处理

升温速度

焊后热处理

升温速度

≤120℃/h

降温速度

≤120℃/h

加热方法

电加热

加热宽度

≥300mm

保温层宽度

≥400mm

恒温温度

730℃

恒温时间

40min

热电偶型号

K型

数量

1

工艺曲线图:

注意事项:

7、补偿导线与热电偶连接要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

8、被处理的管道内不得有穿堂风、积水或蒸汽。

300℃/h

降温速度

300℃/h

加热方法

电加热

加热宽度

300

保温层宽度

500mm

恒温温度

730℃

恒温时间

热电偶型号

K型

数量

1

工艺要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

14、被处理的管道内不得有穿堂风、积水或蒸汽。

15、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。

9、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。

10、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

11、热处理过程中升温、降温速度120℃/h。

12、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

编制

日期

审批

日期

焊接热处理工艺卡

工程名称

编号

HN/SH-热02

部件名称

工程名称

编号

BH /热03

部件名称

主蒸汽管道

材质

12Cr1MoVG

规格

Φ219×9

焊口数

66

预热

加热方法

陶瓷电加热

升温速度

120℃/h

预热温度

打底:150℃;预热:150℃

层间温度

200℃

测温方法

K分度热电偶

加热措施

自动温度控制

保温措施

50mm硅酸铝

后热

加热温度

℃

恒温时间

h

其他要求

焊后立即用硅酸铝纤维板包覆,缓冷。

2、被处理的管道内不得有穿堂风、积水或蒸汽。

3、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。

4、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

5、热处理过程中升温、降温速度120℃/h。

6、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

编制

日期

审批

日期

焊接热处理工艺卡

焊接热处理工艺卡

焊接热处理工艺卡

工程名称

编号

BH/热02

部件名称

主蒸汽管道

材质

12Cr1MoVG

规格

Φ273×11

焊口数

56道

预热

加热方法

陶瓷电加热

升温速度

300℃/h

预热温度

打底:150℃;预热:150℃

层间温度

200℃

测温方法

K分度热电偶

加热措施

自动温度控制

保温措施

50mm硅酸铝

后热

加热温度

℃

恒温时间

h

其他要求

焊后立即用硅酸铝纤维板包覆,缓冷。

焊后热处理

升温速度

≤120℃/h

降温速度

≤120℃/h

加热方法

电加热

加热宽度

≥300mm

保温层宽度

≥400mm

恒温温度

730℃

恒温时间

40min

热电偶型号

K型

数量

1

工艺曲线图:

注意事项:

1、补偿导线与热电偶连接要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

16、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

17、热处理过程中升温、降温速度不大于120℃/h。

18、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

编制

日期

审批

日期