二级圆柱齿轮减速器输入轴设计及校核

二级展开式圆柱齿轮减速器设计说明书

设计计算及说明主要结果1 引言(1)运输带工作拉力:NF1900=;(2)运输带工作速度:smv/4.1=(5%)±;(3)滚筒直径:mmD300=;(4)工作寿命:10年单班制工作;(5)工作条件:连续单向运转,工作时有轻微振动。

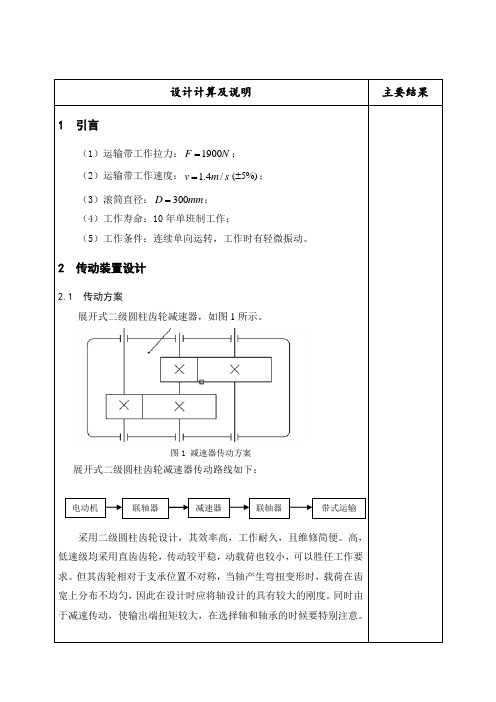

2 传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

电动机联轴器减速器联轴器带式运输取a aa a功率kw P 79.23= 转速min /175.893r n = 转矩mm N T ⋅=29916034.1.2 初步确定轴的最小直径mm mm n P A d 29.35175.8979.211233330min =⨯== 输出轴的最小直径是安装联轴器处的直径。

选取轴的材料为45钢调质处理。

为使所选轴的直径1d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器计算转矩3T K T A ca =由文献[1]表14-1,考虑到转矩变化很小,取3.1=A Kmm N mm N T K T A ca ⋅=⋅⨯==3889082991603.13转矩 ca T 应小于联轴器公称转矩,选用LT7型弹性套柱销联轴器,其 mm N ⋅⨯310988.388,半联轴器孔径mm d 401= ,故取mm d 401= ,半联轴器长度mm L 112= ,半联轴器与轴配合的毂孔长度mm L 841=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度mm d 29.35min =mmN T ca ⋅=388908LT7转矩 ca T 应小于联轴器公称转矩,选用LT3型弹性套柱销联轴器,其 mm N ⋅⨯31065.26,半联轴器孔径mm d 161= ,故取mm d 161= ,半联轴器长度mm L 42= ,半联轴器与轴配合的毂孔长度mm L 301=。

二级圆锥圆柱齿轮减速器设计

二级圆锥圆柱齿轮减速器设计引言二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种领域。

本文将详细探讨二级圆锥圆柱齿轮减速器的设计原理、结构和性能优化。

设计原理二级圆锥圆柱齿轮减速器是由两级齿轮传动组成,第一级为圆柱齿轮传动,第二级为圆锥齿轮传动。

其工作原理是通过两级齿轮的啮合传递转矩和速度,实现输入轴与输出轴之间的减速或增速。

结构组成二级圆锥圆柱齿轮减速器主要由输入轴、输出轴、圆柱齿轮、圆锥齿轮、轴承、密封件等组成。

输入轴输入轴是将外部动力传递到减速器内部的部件,通常通过联轴器与外部电机或发动机连接。

输出轴输出轴是将减速器内部传递过来的动力输出到机械设备的部件,可以根据实际需要设计成不同形式的轴。

圆柱齿轮圆柱齿轮是第一级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

圆锥齿轮圆锥齿轮是第二级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

轴承轴承是支撑齿轮转动并承受轴向和径向力的部件,包括滚动轴承和滑动轴承两种类型。

密封件密封件用于确保减速器内部润滑剂不外泄,并防止灰尘和杂质进入减速器内部。

性能优化为了提高二级圆锥圆柱齿轮减速器的性能,可以从以下几个方面进行优化。

齿轮材料合适的齿轮材料可以提高齿轮的强度和耐磨性,常用的材料有合金钢、硬质合金等。

根据传动功率和速度要求,选择合适的材料。

齿轮几何参数通过优化齿轮的几何参数,如齿数、齿轮宽度等,可以减小齿轮啮合时的噪声和振动,并提高传动效率。

润滑方式合适的润滑方式可以降低齿轮传动中的摩擦损失,提高传动效率和寿命。

常用的润滑方式有油浸润滑、油喷润滑等。

设计可靠性通过合理的设计和制造工艺,提高减速器的可靠性和稳定性,减少故障发生的概率和维修成本。

设计实例以下是一个二级圆锥圆柱齿轮减速器的设计实例。

第一级设计1.确定输入轴和输出轴的位置和布置方式。

2.根据传动比和运行功率,确定第一级圆柱齿轮的参数。

两级(同轴式)圆柱齿轮减速器设计

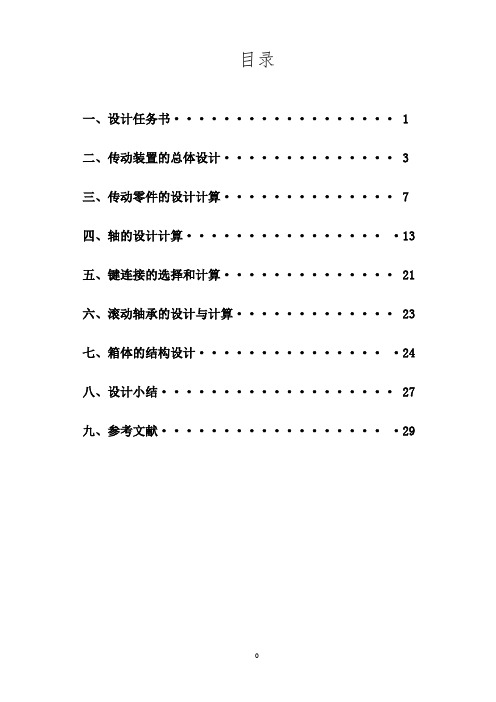

目录一、设计任务书 (1)二、传动装置的总体设计 (3)三、传动零件的设计计算 (7)四、轴的设计计算 (13)五、键连接的选择和计算 (21)六、滚动轴承的设计与计算 (23)七、箱体的结构设计 (24)八、设计小结 (27)九、参考文献 (29)一、设计任务书1、设计题目:设计两级(同轴式)圆柱齿轮减速器2、设计要求:设计一用于带式运输机上的同轴式两级圆柱齿轮减速器(如图),连续工作,单向运转;空载启动较平稳。

运输带容许速度误差为5%。

每天8图1-1带式输送机传动系统简图小时,使用期限8年。

设计参数:运输机最大有效拉力2600N,运输带速度v=1.5m/s,卷筒直径D=400㎜。

特点:同轴式两级减速器径向尺寸紧凑,但轴向尺寸较大。

减速器的输入输出轴位于同一轴线两端。

3、设计内容:1)传动方案的分析与拟定2)电动机的选择3)传动装置运动与动力参数计算4)传动零件、轴、滚动轴承及连接键的设计计算5)滚动轴承、键、联轴器的选择与校核6)装配图、零件图的绘制7)编写设计计算说明书4、设计任务:1) 装配图1张(A1/A2)2) 上箱体1 张(A1/A2)3) 下箱体1张( A1/A2)4) 轴1张(A2/A3)5) 齿轮1张(A2/A3)6) 设计说明书1份二、传动装置的总体设计采用二级减速器,瞬时传动比恒定、工作平稳、传动准确可靠,径向尺寸小,结构紧凑,重量轻,节约材料。

轴向尺寸大,要求两级传动中心距相同。

减速器横向尺寸较小,两大吃论浸油深度可以大致相同。

但减速器轴向尺寸及重量较大;高级齿轮的承载能力不能充分利用;中间轴承润滑困难;中间轴较长,刚度差;仅能有一个输入和输出端,限制了传动布置的灵活性。

原动机部分为Y系列三相交流异步电动机。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

1、 电机的选择w P =1000v F w ⋅ =kW kW 9.310005.12600=⨯ 电动机工作效率∑=ηw0P P电动机到输送机的总效率224联卷齿滚ηηηηη⋅⋅⋅⋅=∑根据《机械设计指导书》表9-6取滚动轴承传递效率8.90=滚η(三对和卷筒轴承),齿轮传动效率7.90=齿η,卷筒传动效率6.90=卷η,联轴器传动效率9.90=联η17.8099.06.907.908.9022424=⨯⨯⨯=⋅⋅⋅=∑联卷齿滚ηηηηη查《机械设计指导书》表2-1选电动机额定动率为5.5kW 确定电动机转速 卷筒轴工作转速min 6.71min 0043.145.1100060 100060r r D v n w =⨯⨯⨯=⋅⨯=π 二级圆柱齿轮减速器传动比60~8=i , 电动机转速可选范围w n i n ⋅'=∑0=(8~40)×71.6 r /min =(560~3200)r /min 符合这一范围的同步转速为750 r /min 、1000 r /min 、1500 r /min 和3000 r/min 四种。

机械设计二级圆柱齿轮减速器

机械设计减速器设计说明书系别:专业:学生姓名:学号:指导教师:职称:目录第一部分设计任务书 (1)一、初始数据 (1)二. 设计步骤 (1)第二部分传动装置总体设计方案 (2)一、传动方案特点 (2)二、计算传动装置总效率 (2)第三部分电动机的选择 (2)3.1 电动机的选择 (2)3.2 确定传动装置的总传动比和分配传动比 (3)第四部分计算传动装置的运动和动力参数 (4)(1)各轴转速: (4)(2)各轴输入功率: (5)(3)各轴输入转矩: (5)第五部分 V带的设计 (6)5.1 V带的设计与计算 (6)5.2 带轮结构设计 (8)第六部分齿轮的设计 (10)6.1 高速级齿轮的设计计算 (10)6.2 低速级齿轮的设计计算 (18)第七部分传动轴和传动轴承及联轴器的设计 (26)7.1 输入轴的设计 (26)7.2 中间轴的设计 (31)7.3 输出轴的设计 (37)第八部分键联接的选择及校核计算 (43)8.1 输入轴键选择与校核 (43)8.2 中间轴键选择与校核 (44)8.3 输出轴键选择与校核 (44)第九部分轴承的选择及校核计算 (45)9.1 输入轴的轴承计算与校核 (45)9.2 中间轴的轴承计算与校核 (46)9.3 输出轴的轴承计算与校核 (46)第十部分联轴器的选择 (47)第十一部分减速器的润滑和密封 (47)11.1 减速器的润滑 (47)11.2 减速器的密封 (48)第十二部分减速器附件及箱体主要结构尺寸 (49)12.1 减速器附件的设计与选取 (49)12.2 减速器箱体主要结构尺寸 (54)设计小结 (55)参考文献 (55)第一部分设计任务书一、初始数据设计二级展开式斜齿圆柱齿轮减速器,初始数据T = 650Nm,V = 0.85m/s,D = 350mm,设计年限(寿命): 5年,每天工作班制(8小时/班):2班制,每年工作天数:300天,三相交流电源,电压380/220V。

机械设计基础(课程设计-齿轮减速器)

机械设计基础课程设计计算说明书设计题目: 二级圆柱齿轮减速器院系:专业:班级:学号:设计者:指导老师:成绩:2016年12月目录绪论 (3)一、初步设计 (5)1.设计任务书 (5)2.原始数据 (5)3.传动系统方案的拟定 (5)二、电动机的选择 (5)1.电动机的容量选择 (5)2.确定电动机转速 (6)3.电动机型号的选定 (6)三、计算传动装置的运动和动力参数 (8)1.计算总传动比 (8)2.合理分配各级传动比 (8)3.各轴转速、输入功率、输入转矩的计算 (9)四、传动件设计计算 (10)1.带传动设计(普通V带)............................................................................... 错误!未定义书签。

2.齿轮传动设计 (10)五、轴的设计与校核 (13)1.输入轴最小直径的设计和作用力计算 (13)2.输入轴的结构设计与校核 (14)3.输出轴最小直径的设计和作用力计算 (16)4.输出轴的结构设计与校核........................................................................... 错误!未定义书签。

六、轴承、键、联轴器的选择与校核 (21)1.轴承的选择与校核 (21)2.键的选择计算与强度校核 (22)3.联轴器的选择 (22)七、齿轮的结构设计 (23)八、减速器的润滑与密封 (25)1.润滑的选择与确定 (25)2.密封的选择与确定 (25)九、箱体主要结构尺寸计算 (25)十、减速器附件的选择与设计 (26)总结 (28)绪论本论文主要内容是进行二级圆柱直齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。

机械课程设计二级圆锥圆柱齿轮减速器机械设计说明书

油槽和油孔的位置 :根据齿轮啮合面 的位置和润滑油的 流动方向确定

油槽和油孔的尺寸 :根据齿轮啮合面 的尺寸和润滑油的 流量确定

密封方式:选择合适的密封方式,如O形圈、V形圈、U形圈等 密封材料:选择合适的密封材料,如橡胶、聚氨酯、氟橡胶等 密封结构设计:设计合理的密封结构,如密封槽、密封面等 密封性能测试:进行密封性能测试,如泄漏量、密封寿命等

减速器尺寸:根据设计要求 确定

减速器组成:输入轴、中间轴、 输出轴、齿轮、轴承、箱体等

减速器类型:二级圆锥圆柱 齿轮减速器

减速器安装方式:水平、垂 直、倾斜等

减速器润滑方式:油浴、喷 油、油脂等

减速器冷却方式:自然冷却、 强制冷却等

减速比:确定减速器的传动比,以满足设计要求 齿轮模数:根据减速比和齿轮尺寸,确定齿轮模数 齿轮材料:选择合适的齿轮材料,以满足强度和耐磨性要求 齿轮精度:根据设计要求,确定齿轮的精度等级 润滑方式:选择合适的润滑方式,以满足润滑和散热要求 减速器结构:根据减速比和齿轮尺寸,确定减速器的结构形式

ห้องสมุดไป่ตู้

绘制工具:CAD软件

绘制内容:减速器各部件的位置、尺寸、 连接方式等

标注要求:清晰、准确、完整,包括尺 寸、公差、材料等

视图选择:选择合适的视图,如主视图、 俯视图、侧视图等

尺寸标注:标注尺寸,包括公差、材料 等

技术要求:符合国家标准和行业规范,如GB/T 1800.1-2009《机械制图 技术制图 总则》等

轴的直径和长度:根据载荷和转速计算 轴的直径和长度

轴的表面粗糙度:根据载荷和转速选择 合适的表面粗糙度

轴的加工工艺:根据材料和尺寸选择合 适的加工工艺

轴的润滑方式:根据载荷和转速选择合 适的润滑方式

二级直齿圆柱齿轮减速器_(机械设计课程设计)

§5联轴器的选择Ⅰ轴的联轴器:由于电机的输出轴轴径为28mm.查343P 表14-1由于转矩变化很小可取KA=1.3==3T K T A ca 1.3×20.964=27.253N.m又由于电机的输出轴轴径为28mm查p128表13-5,选用弹性套柱销联轴器:TL4(钢性),其许用转矩[n]=63N.m,许用最大转速为5700r/min,轴径为20~28之间,由于电机的轴径固定为28mm,而由估算可得1轴的轴径为20mm 。

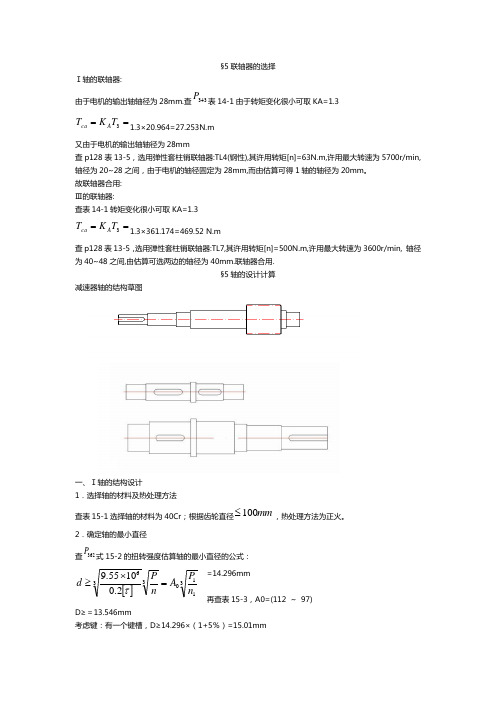

故联轴器合用: Ⅲ的联轴器:查表14-1转矩变化很小可取KA=1.3==3T K T A ca 1.3×361.174=469.52 N.m查p128表13-5,选用弹性套柱销联轴器:TL7,其许用转矩[n]=500N.m,许用最大转速为3600r/min, 轴径为40~48之间,由估算可选两边的轴径为40mm.联轴器合用.§5轴的设计计算减速器轴的结构草图一、Ⅰ轴的结构设计1.选择轴的材料及热处理方法查表15-1选择轴的材料为40Cr ;根据齿轮直径mm 100≤,热处理方法为正火。

2.确定轴的最小直径 查362P 式15-2的扭转强度估算轴的最小直径的公式:=14.296mm再查表15-3,A0=(112 ~ 97)D ≥=13.546mm考虑键:有一个键槽,D ≥14.296×(1+5%)=15.01mm[]31103362.01055.9n P A n P d =⨯≥τ3.确定各轴段直径并填于下表内 名称依据单位 确定结果1d大于轴的最小直径15.01且 考虑与联轴器内孔标准直径配合mm202d大带轮定位d2= d1+2(0.07~0.1)d1=20+2.8~4=22.8~24考虑密封圈查表15-8 P143得d=25mm253d考虑轴承d3> d2选用6206轴承从机械设计手册软件(R2.0)B=16mm , da=36mm ,d3=30mm,D=62mm304d考虑轴承定位 查表 9-74d =da =40R =36mm365d 考虑到齿轮分度圆与轴径相差不大齿跟<2.5m ,选用齿轮轴,此时d 5=d 1a =46mm 466d6d >7d 查表 9-7mm367d 7d =3d (同一对轴承)mm304.选择轴承润滑方式,确定与轴长有关的参数。

二级同轴式圆柱齿轮减速器设计(完整版)

1.3 确定电动机转速

已知二级同轴式圆柱齿轮减速器传动比 =8-40,而工作机卷筒轴的转速为

3.电动机转速的选择

nd=i nw=(8-40)x 155r/min=(920-4600)r/min

选为同步转速为1000r/min的电动机

根据电动机类型、容量和转速,选定电动机型号为Y160L-6

2)各段长度的确定

各段长度的确定从左到右分述如下:

a)该段轴安装轴承和挡油盘,轴承宽18.25mm,该段长度定为18.25mm。

b)该段为轴环,宽度不小于7mm,定为11mm。

c)该段安装齿轮,要求长度要比轮毂短2mm,齿轮宽为90mm,定为88mm。

d)该段综合考虑齿轮与箱体内壁的距离取13.5mm、轴承与箱体内壁距离取4mm(采用油润滑),轴承宽18.25mm,定为41.25mm。

小齿轮:

大齿轮:

所以,

, ,

,

2.按齿面接触疲劳强度设计

因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算

即

a.初选定齿轮参数:

(课本表11-13)

因为斜齿的β取 ,初选β=

b.小齿轮的名义转矩

c.计算载荷系数K

取 (课本表11-10)

初估速度 ,

取 (课本图11-28(b))

(当 时, 取1)

(7)由图10-19查得接触疲劳寿命系数KHN1=0.95;KHN2=0.98

(8)计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由式(10-12)得

[σH]1==0.95×600MPa=570MPa

[σH]2==0.98×550MPa=539MPa

[σH]=[σH]1+[σH]2/2=554.5MPa

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

输入轴设计及校核

高速级:,,, ≔z 1121≔z 1263≔b 1150mm ≔b 1242mm 低速级:,, , ≔z 2131≔z 2285≔b 2170mm ≔b 2262mm

,≔m 2.0mm ≔α20deg

1.求输入轴上的功率、转速和转矩P 1n 1T 1

,≔P 1 2.16kW ,≔n 1940rpm ≔T 121.94N·m

2.求作用在齿轮上的力

由已知高速级小齿轮的分度圆直经为

≔d 11=⋅m z 1142mm

≔F t =――2T 1d 11⎛⎝⋅1.045103

⎞⎠N ≔F r =⋅F t tan (α)380.262N

圆周力,径向力的方向如图15-24所示。

F t F r 3.初步确定轴的最小直径

按P366式15-2初步计算轴的最小直径。

选取轴的材料为45钢,调质处理。

根据P366表15-3,,取,于是得

≥≥25MPa τT 45MPa ≔τT 30MPa ≔

d min =‾‾‾‾‾‾‾‾3

――――

P 1

⋅0.2τT n 1

15.407mm ≔A 0120≔

d min =⋅‾‾‾‾3

――2.16

940

A 015.835输出轴的最小直径显然是安装联轴器处轴的直经(图15-26)。

为d 1_2了使所选直经与联轴器的孔经适应,故需同时选取联轴器的型号。

d 1_2查P347表14-1,考虑到转矩变化很小,故取,则:≔K A 1.5≔T ca =⋅K A T 1⎛⎝⋅3.291104

⎞⎠⋅N mm

根据计算转矩应小于公称转矩的条件,查标准GB/T5014-2003或手册,选用LT4型弹性套柱销联轴器,其公称转矩为。

半联轴⋅63000N mm 器的孔径,故取,半联轴器长度≔d 120mm ≔d 1_220mm ,半联轴器与轴配合的毂孔长度≔L 52mm ≔L 138mm 4.轴的结构

4.轴的结构

(1)拟定轴上零件的装配方案,现选用图15-22a 所示的转配方案,(2)根据轴向定位的要求确定轴的各段直径和长度

1)为了满足半联轴器的轴向定位要求,1-2轴段右端需制一轴肩,根据

,由p360表15-2得,定位轴肩高度,故取≔d 1_220mm ≔R 1mm ≔h =⋅3R 3mm 2-3段的直径;左端用轴端档圈定位,按轴肩直径取档圈直径≔d 2_3=+d 1_2⋅2h 26mm 。

半联轴器与轴配合的毂孔长度,为了保证轴端档圈只压在≔D =+d 2_33mm 29mm 半联轴器上而不压在轴的端面上,故1-2段的长度应比略短一些,现取L 1。

≔l 1_2=−L 13mm 35mm 2)初步选择滚动轴承。

选用圆柱滚子轴承。

参照工作要求根据,由轴承产品目录中

=d 2_326mm 初步选取0基本游隙组、标准精度级的圆柱滚子轴承N206E ,其尺寸,d _D _B :30mm _62mm _16mm 故,≔d 3_430mm ;≔d 6_7d 3_4≔l 6_716mm

右端滚动轴承采用轴肩进行轴向定位。

由手册N206E 型轴承的定位轴肩高度,因此,取。

≔h 3mm ≔d 5_6=+d 6_7⋅2h 36mm 3)因为,所以做成齿轮轴。

取齿轮处的轴段4-5的直径

<e 2m ,;齿轮的左端与左轴承之间采用套筒定≔d 4_5=⋅z 11m 42mm ≔l 4_5=b 1150mm 位。

4)轴承端盖的总宽度为35mm (由减速器及轴承端盖的结构设计而定)。

根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端面的距离(参看P365图15-21),故取≔A 30mm ≔l 2_3=+A 35mm 65mm

5)取齿轮距箱体内壁之距离,圆柱齿轮Ⅱ与圆柱齿轮Ⅲ之间的距离≔Δ16mm (参看图15-21)。

考虑箱体的铸造误差,在确定滚动轴承的位置时,应距≔c 15mm 箱体内壁有一段距离,取(参看图15-21),已知滚动轴承的宽度≔s 5mm ,圆柱齿轮Ⅱ与圆柱齿轮Ⅲ轮毂长,则

≔B 16mm ≔L 70mm ≔l 3_4=++B s Δ37mm

≔l 5_6=−+++L c Δs 4mm 102mm

至此,已初步确定了轴的各段直径和长度

(3)轴上轴向定位

半联轴器与轴的周向定位采用平键连接。

由P106表6-1查得半联轴器与轴的连接选用平键,,,半联轴器与轴的配合为H7/k6。

滚动轴承≔b 16mm ≔h 16mm ≔l 128mm 与轴的周向定位是由过渡配合来保证的,此处选轴的直径尺寸公差为m6。

(4)确定轴上圆角和倒角尺寸参考P360表15-2,取轴端倒角为C2,各轴肩处的圆角半径如图15-26所示

5.求轴上载荷

首先根据轴的结构图(图15-26)做出轴的计算简图(P368图15-24)。

在确定轴承的支点位置时,应从手册中查取值(参看P367图15-23)。

对于N206E 型圆柱滚

Δ子轴承,由手册中查得,所以,,≔Δ=―B

2

8mm ≔L 2=+−l 3_4Δ――b 11254mm 因此,作为支梁的轴的支承跨距≔L 3=−++――b 11

2

l 5_6l 6_7Δ135mm 。

根据轴的计算简图做出轴的弯矩和扭矩图(P368图15-24)=+L 2L 3189mm 估值

约束

求解器

求水平支反力≔F NH1165N ≔F NH2775N

=⋅F NH1⎛⎝+L 2L 3⎞⎠⋅F r L 3=+F NH1F NH2F r

≔F NH1F NH2

⎡⎢⎣⎤⎥⎦

=find ⎛⎝,F NH1F NH2⎞⎠271.616108.646⎡⎢⎣⎤

⎥⎦N 估值

约束求解器

求水平支反力≔F NH1165N ≔F NH2775N

=⋅F NH1L 2⋅F NH2L 3=+F NH1F NH2F r

≔F NH1F NH2

⎡⎢⎣⎤⎥⎦

=find ⎛⎝,F NH1F NH2⎞⎠271.616108.646⎡⎢⎣⎤

⎥⎦N 估值约束

求解器

求垂直支反力

≔F NV160N ≔F NV2282N =⋅F NV1⎛⎝+L 2L 3⎞⎠⋅F t L 3

=+F NV1F NV2F t

≔F NV1F NV2⎡⎢⎣⎤⎥⎦

=find ⎛⎝,F NV1F NV2⎞⎠746.259298.503⎡⎢⎣⎤

⎥⎦N 估值

约束求解器

求垂直支反力≔F NV160N ≔F NV2282N

=⋅F NV1L 2⋅F NV2L 3=+F NV1F NV2F t

≔F NV1F NV2

⎡⎢⎣⎤⎥⎦

=find ⎛⎝,F NV1F NV2⎞⎠746.259298.503⎡⎢⎣⎤

⎥⎦N ≔M =⋅F NH2L 3⎛⎝⋅1.467104

⎞⎠⋅N mm ≔M H =⋅F NH1L 2⎛⎝⋅1.467104⎞⎠⋅N mm

≔M V1=⋅F NV1L 2⎛⎝⋅4.03104

⎞⎠⋅N mm

M V1F NV1L 2

4.0310

4

N mm

≔M V2=⋅F NV2L 3⎛⎝⋅4.03104

⎞⎠⋅N mm

总弯矩:

≔M 1=‾‾‾‾‾‾‾‾‾‾+M H 2M V12⎛⎝⋅4.288104⎞⎠⋅N mm

≔M 2=‾‾‾‾‾‾‾‾‾‾+M H 2M V22⎛⎝⋅4.288104⎞⎠⋅N mm

扭矩:

T =T 1⎛⎝⋅2.194104⎞⎠⋅N mm

(见教材P378)≔d C 42mm 轴的抗弯截面系数:≔W =―――⋅πd C

3

32

0.007L

6. 按弯扭合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面C )的强度。

根据P373式15-5及上表中的数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取,≔α0.6轴的计算应力

≔σca =――――――‾‾‾‾‾‾‾‾‾‾‾‾+M 12

⎛⎝⋅αT 1⎞⎠

2W

6.167MPa

前已选定轴的材料为45钢,调质处理,由表P358表15-1查得。

因此≔σdc 60MPa ,故安全。

<σca σdc ≔σca =――――――‾‾‾‾‾‾‾‾‾‾‾‾+M 12

⎛⎝⋅αT 1⎞⎠

2W

6.167MPa

本子上的代替

,求出、≔F r +F NV1F NV2−⋅F NV2⎛⎝+L 2L 3⎞⎠⋅F r L 3F NV1F NV2、求出、≔F t +F NH1F NH2−⋅F NH2⎛⎝+L 2L 3⎞⎠⋅F t L 3F NH1F NH2。