涂料的后增稠问题和解决方案

外墙涂料整改措施

外墙涂料整改措施一、背景介绍外墙涂料是建造物外立面的保护层,具有保护建造物、美化环境、增加建造物使用寿命等重要作用。

然而,由于一些涂料产品质量不合格或者施工不规范,导致外墙涂料存在一定的质量问题,需要采取相应的整改措施。

二、问题分析1. 外墙涂料质量问题:涂料产品质量不合格,存在颜色不均匀、附着力不足、耐候性差等问题。

2. 施工不规范:施工过程中存在基层处理不到位、涂料涂布不均匀、涂料干燥时间不合理等问题。

三、整改措施为了解决外墙涂料存在的质量问题,我们制定了以下整改措施:1. 产品质量控制(1)严格选择涂料供应商:与具备资质的涂料供应商建立长期合作关系,确保涂料质量可控。

(2)建立涂料质量检测机制:对涂料进行全面的质量检测,包括颜色均匀度、附着力、耐候性等指标的检测。

(3)加强质量监督:对涂料产品进行抽检,并建立质量监督台账,记录每一批次的涂料质量情况。

2. 施工规范控制(1)加强施工人员培训:组织施工人员参加涂料施工技术培训,提高施工技能和操作规范性。

(2)严格执行施工工艺:按照涂料产品说明书,合理选择基层处理材料和施工工艺,确保涂料与基层的粘结坚固。

(3)建立施工监督机制:设立专门的施工监督人员,对施工过程进行全程监督,确保施工质量。

3. 质量验收标准(1)颜色均匀度:涂料颜色均匀,不浮现色差现象。

(2)附着力:涂料与基层坚固粘结,不浮现起皮、剥落等现象。

(3)耐候性:涂料具有良好的耐候性,不易受到气候变化的影响。

(4)施工工艺符合标准:施工过程符合涂料产品说明书要求,基层处理到位,涂料涂布均匀。

四、实施计划1. 制定整改方案:根据涂料质量问题分析,制定具体的整改方案,明确整改目标和措施。

2. 采购合格涂料:与合格的涂料供应商签订合同,采购符合质量标准的涂料产品。

3. 培训施工人员:组织施工人员参加涂料施工技术培训,提高施工技能。

4. 施工监督和质量检验:设立专门的施工监督人员,对施工过程进行全程监督,并进行质量检验。

环氧地坪漆材料出现增稠胶化、浑浊质量问题如何解决

环氧地坪漆材料出现增稠胶化、浑浊质量问题如何解决地坪漆溶剂挥发、溶剂使用不当喝氧化聚合等反应都会使地坪漆的粘稠度增加。

涂料变稠是iyou触变性的,如果强烈震动涂料,便可恢复原来的稠度。

但是由于漆基会与颜料反应,稠度会增加,严重的还会呈现豆腐状、块状,我们将这种现象称之为胶化。

环氧地坪漆浑浊是透明的地坪漆涂料(例如,清油、油性清漆和合成树脂清漆)呈现不透明的乳浊状。

这种情况常常在地坪漆运输和储存中发生。

环氧地坪漆出现增稠、胶化现象的原因:1、漆基中的有机酸与盐基性颜料发生反应生成金属皂,引起胶化凝固。

2、地坪漆在储存过程中,容器没有密封或是涂料没有装满容器,导致空气进入容器内,空气中的氧会促进胶化。

3、储存涂料的环境温度过高,或是有阳光直射,由于热固性树脂的漆基受热,地坪漆涂料的粘稠度就会上升,产生胶化。

4、稀释剂使用不合适。

解决办法:a.容易与漆基反应的盐基性颜料可以使用钛白、锌钡白等代替。

b.装有地坪漆的容器一定要密封,如果开封过未使用完,容器口也一定要关紧,并且于2~5日内使用完。

c.地坪漆储存的环境要注意,不可以在阳光下暴晒或是周围温度过高。

d.选择溶解力强的稀释剂。

地坪漆浑浊现象产生的主要原因:1、在低温的环境中储存地坪漆,涂料容易产生成点或是析出物。

2、地坪漆中混入了水分或是在露天的环境中存放,水分的存在会造成涂料浑浊。

3、选择了溶解力不足的稀释剂也会造成地坪漆浑浊。

解决方法:a.在低温环境中储存的地坪漆,只需要加温,涂料就可变回透明。

b.地坪漆中混入水,可以通过添加除水剂进行处理,常用的除水剂有分子筛。

c.选择适当或溶解力强的稀释剂。

上述是环氧地坪漆材料出现增稠胶化、浑浊质量问题的解决方法尽供考虑。

涂料施工常见质量问题及防治

涂料施工常见质量问题及防治

引言

本文将介绍涂料施工中常见的质量问题,并提供相应的防治措施,以帮助保证涂料施工质量的提升。

1. 涂层粘结力不理想

问题描述

涂层粘结力不理想是指涂料施工后涂层与基材之间的附着力不

够强,容易出现涂层剥落或起泡等现象。

防治措施

- 确保基材表面清洁,去除油污、灰尘等污染物。

- 使用合适的底漆,提高涂层与基材的粘结力。

- 控制涂料施工厚度,在涂层干燥之前不要过早进行涂层覆盖。

2. 涂层色差严重

问题描述

涂层色差严重是指涂料施工后颜色不均匀,出现色差明显的情况。

防治措施

- 在施工前进行涂料样板的调配,确保颜色统一。

- 提前进行颜色检验,避免使用色差较大的涂料。

- 控制涂料施工环境的温湿度,避免影响颜料的稳定性。

3. 涂层出现气泡或流挂

问题描述

涂层施工后表面出现气泡或流挂,影响美观和耐久性。

防治措施

- 在涂料施工前进行充分搅拌,避免涂料中存在气泡。

- 控制涂料施工厚度和涂刷速度,避免涂料流挂。

- 根据涂料施工要求选择适当的工具和技术。

4. 涂层干燥时间过长

问题描述

涂层干燥时间过长会延长施工周期,造成不便和资源浪费。

防治措施

- 在施工前选择干燥时间较短的涂料。

- 控制涂料施工环境的温度和湿度,加快干燥速度。

- 选择合适的干燥剂,加速涂层的固化过程。

结论

通过采取以上防治措施,能够有效解决涂料施工中常见的质量问题,提高施工质量和效率。

涂料的后增稠问题和解决方案

胶束结构

乳胶颗粒

水相中结构

与乳胶颗粒作用

16

体系稳定性所引起的后增稠-乳液絮凝

缔合型增稠剂的增稠效果

增稠前

增稠后

乳液增稠前后的电子显微照片

17

体系稳定性所引起的后增稠-乳液絮凝

HEUR增稠剂的桥式絮凝

体积限制絮凝

HEUR 增稠剂用量

桥式絮凝

桥式絮凝

表面活性剂用量

体积限制絮凝

18

体系稳定性所引起的后增稠-乳液絮凝

43

解决方案

¾纤维素

谨慎使用超高分子量纤维素增稠剂 适当降低纤维素增稠剂用量

¾HEUR增稠剂

选择适当增稠效率的增稠剂 调节表面活性剂、增稠剂用量,避免絮凝区域

¾ 乳液稳定性改善

pH 、表面活性剂等

21

体系稳定性所引起的后增稠-颜填料絮凝

理想的颜料分散

¾分散剂的正确选择 ¾最佳分散剂用量的确定 ¾分散剂与增稠剂的配合使用

理想的颜填料分散

小分子分散剂

¾胺类 ¾磷酸盐类 ¾羧酸类

AMP (2-氨基-2-甲基-1-丙醇 ) DMAE (二甲基-1-氨基-1-乙醇)

KTPP (三聚磷酸钾)

TSPP (三聚磷酸钠)

柠檬酸

• 优点 • 缺点

成本低 良好的初始分散效果 长期分散稳定性差

23

理想的颜填料分散

高分子类分散剂

多元酸均聚物

H O

H

H O

H

H O

H

◇巨大的水合体积 (分子量: 10万 – 100万) ◇增稠效率取决于分子量和极性基团的水合程度

4

粘度平衡过程导致的后增稠

纤维素增稠剂的水合影响因素

5

外墙涂料施工常见问题及解决方法

Ol慢干和回粘涂料刷涂后,漆膜超过规定时间仍未干,称为慢干。

若漆膜已形成,但仍有粘指现象,称为回粘。

产生的原因:1.刷涂的漆膜太厚。

2.前遍漆尚未干透又刷涂第二遍漆。

3.催干剂使用不当。

4.基层表面不洁净。

5.基层表面未完全干燥。

处理方法:1.对轻微的慢干和回粘,可加强通风,适当提高温度。

2.慢干或回粘较严重的漆膜,要用强溶剂洗净,重新喷涂。

02粉化:涂料涂刷后漆膜成粉状产生的原因:1.涂料树脂的耐候性差。

2.墙体表面处理不良。

3.涂刷时温度过低,导致成膜不好。

4.涂刷时涂料掺水太多。

解决粉化的办法:先将粉化物清理干净,然后用性能好的封闭底漆打底,然后重新喷涂耐候性好的真石漆。

03变色和褪色产生原因:1.底材中湿度过高,水溶性盐结晶在墙的表面造成变色及褪色。

2.劣质真石漆采用的不是天然彩砂,基底材料有碱性,侵害了抗碱性弱的颜料或树脂。

3.气候恶劣。

4.涂料选材不当。

解决办法:在施工中如果见到这种现象,可先将出现问题的表面擦去或铲去,让水泥完全风干,然后加涂一层封闭底漆,选用好的真石漆。

04起皮和剥落产生原因:由于基底材料湿度太高,表面处理不干净,加上刷涂方法不正确或使用劣质底漆,会造成漆膜脱离基层表面。

解决办法:碰到这种情况,应先检查墙体是否渗漏,若有渗漏,应先解决渗漏问题。

然后将脱落的漆及松动物质剥除,在有毛病的表面补上耐久性强的腻子,再封闭底漆打底。

05起泡漆膜干透后,表面出现大小不同突起的泡点,用手压,感到有轻微弹性。

产生原因:1.基层潮湿,水分蒸发引起漆膜起泡。

2.喷涂时,压缩空气中有水蒸气,与涂料混在一起。

3.底漆未干透,遇到雨水又涂刷面漆,当底漆干结时,产生气体将面漆顶起。

解决方法:轻微的漆膜起泡,可待漆膜干透后用水砂纸打磨平整,再补面漆;较严重的漆膜起泡,须将漆膜铲除干净,待基层干透,针对起泡原因进行处理,然后再喷涂真石漆。

06起层(又称咬底)发生起层现象的原因是:刷涂时底层漆未彻底干透,面层的稀释剂溶胀下层底漆,使漆膜收缩和起皮。

涂料工程质量通病及预防措施

涂料工程质量通病及预防措施1.质量通病1)油漆沉淀指在贮存或使用期间,颜料从胶粘剂中分离出来。

2)油漆结皮。

3)油漆变稠(变厚)。

4)油漆浑浊。

5)油漆变色。

6)油漆发胀(肝化)。

7)油漆挂流。

2.预防措施1)油漆沉淀预防措施(1)定期将油漆桶横放或倒置,先入库的先使用。

(2)对已成为干硬无油的,必须去除硬块碾扎或揉碎后,再放回原桶,充分搅拌均匀,过滤后仍可使用。

2)油漆结皮预防措施(1)盖严桶盖,不使漏气;如漆桶漏气,应换新桶。

(2)黏度大的漆应尽量先用。

如用后剩余的漆不多,不要用原桶盛放,应换用小容器盛放,并在漆面上盖一层牛皮纸,然后盖紧容器口。

(3)使用时去掉皮膜,然后在表面上倒上一层同类型稀料,盖严桶盖。

3)油漆变稠预防措施(1)使用规定的稀释剂。

(2)不要把不同种类油漆混合;所用油漆应在规定的贮存期限内用完。

(3)桶盖要盖严。

(4)漆内可加一些丁醇来防治。

(5)更换漆桶或贮存环境,防止爆晒,贮存温度保持在20℃左右。

4)油漆浑浊预防措施(1)溶剂桶要盖严,不要放在室外,防止水分进入桶内。

(2)如溶剂含有水分、苯类、汽油、松节油,可用分层法分离;丙酮、酒精也可用分馏法分离。

(3)清油、清漆的水分可用水溶加热方法(65℃)消除;贮存室保持在20℃左右。

(4)稀释剂少许浑浊,可以加一些松节油或苯类环烃溶剂来改善,按成膜物质的不同,使用合适的稀释剂。

(5)性质不同的油漆,尽量避免混合。

5)油漆变色预防措施(1)虫胶漆禁用金属容器贮存,应用非金属容器(陶瓷、玻璃等);溶解和贮存。

(2)金粉、银粉与颜料应分开包装,使用时,用多少调多少,随调随用。

(3)清漆和溶剂应用木桶、瓷罐、玻璃瓶等存放。

(4)复色漆使用时,要搅拌均匀。

6)油漆发胀预防措施(1)用清油与红丹粉在现场进行调配,当天配制应当天用完。

(2)胶凝,是种物理现象,系暂时的,经机械作用可以重新分散,加入少许机酸(如加入香酸)就能恢复正常。

(3)假厚,实际不是油漆的病态(除呈现刷痕外),相反倒是一种优点,因为它可以防止油漆中颜料沉淀,油漆在涂刷后也不发生挂流而造成漆膜厚薄不均。

灰钙粉涂料发黄,增稠解决方法

灰钙粉涂料发黄,增稠解决⽅法灰钙粉改性剂具有良好的稳定性,能解决灰钙粉涂料变黄和存放增稠现象。

但要注意的是不是每种涂料都可以⽤改性灰钙灰钙粉

粉的,放了硫酸铝钾(明矾),是可以改灰钙粉的硬度,但如果处理不好是会发黄的,在试⽤前先试⼀下⽤在胶⽔上就知道了。

灰钙粉涂料发黄,增稠解决⽅法

⼀、配⽅灰钙粉94kg、硫酸铝钾(明矾)1.5%、钠基膨润⼟4.5kg。

⼆、⼯艺明矾粉碎后⽤60-80⽬罗过筛,然后加⼊膨润⼟掺匀,再兑⼊灰钙粉中搅拌均匀,即为改性灰钙粉,密封包装后存放⼲燥处。

三、使⽤在仿瓷涂料中⼀般⽤量15-20%。

注意:明矾的加⼊可使灰钙粉由氧化钙向氢氧化钙的转变加快.可是在乳液涂料中就不⾏了.由于灰钙粉数与强碱性.会照成乳液破乳增稠.如⽤⼀种阴离⼦表⾯活性剂.可解决所有问题.

⽂章内容仅供⽤户参考,请以实际使⽤结果为准!⽣产使⽤前先试验!!。

塑胶涂料常见问题分析及改善方案

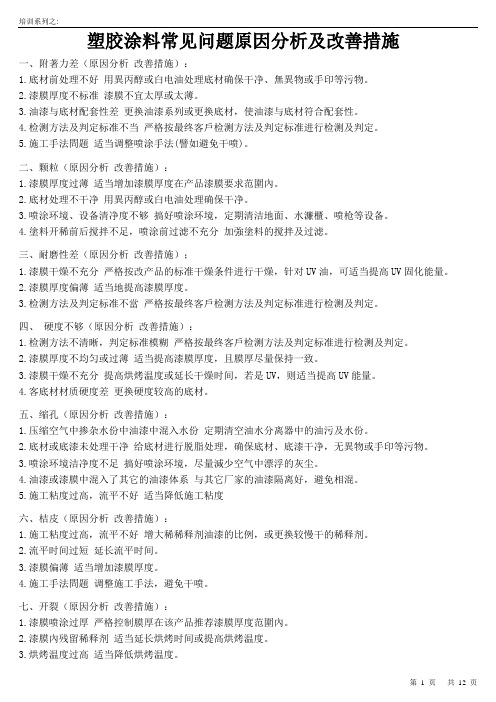

塑胶涂料常见问题原因分析及改善措施一、附著力差(原因分析改善措施):1.底材前处理不好用異丙醇或白电油处理底材确保干净、無異物或手印等污物。

2.漆膜厚度不标准漆膜不宜太厚或太薄。

3.油漆与底材配套性差更换油漆系列或更换底材,使油漆与底材符合配套性。

4.检测方法及判定标准不当严格按最终客戶检测方法及判定标准进行检测及判定。

5.施工手法問題适当调整喷涂手法(譬如避免干喷)。

二、颗粒(原因分析改善措施):1.漆膜厚度过薄适当增加漆膜厚度在产品漆膜要求范圍內。

2.底材处理不干净用異丙醇或白电油处理确保干净。

3.喷涂环境、设备清净度不够搞好喷涂环境,定期清洁地面、水濂櫃、喷枪等设备。

4.塗料开稀前后搅拌不足,喷涂前过滤不充分加強塗料的搅拌及过滤。

三、耐磨性差(原因分析改善措施);1.漆膜干燥不充分严格按改产品的标准干燥条件进行干燥,针对UV油,可适当提高UV固化能量。

2.漆膜厚度偏薄适当地提高漆膜厚度。

3.检测方法及判定标准不當严格按最终客戶检测方法及判定标准进行检测及判定。

四、硬度不够(原因分析改善措施):1.检测方法不清晰,判定标准模糊严格按最终客戶检测方法及判定标准进行检测及判定。

2.漆膜厚度不均匀或过薄适当提高漆膜厚度,且膜厚尽量保持一致。

3.漆膜干燥不充分提高烘烤温度或延长干燥时间,若是UV,则适当提高UV能量。

4.客底材材质硬度差更换硬度较高的底材。

五、缩孔(原因分析改善措施):1.压缩空气中掺杂水份中油漆中混入水份定期清空油水分离器中的油污及水份。

2.底材或底漆未处理干净给底材进行脱脂处理,确保底材、底漆干净,无異物或手印等污物。

3.喷涂环境洁净度不足搞好喷涂环境,尽量減少空气中漂浮的灰尘。

4.油漆或漆膜中混入了其它的油漆体系与其它厂家的油漆隔离好,避免相混。

5.施工粘度过高,流平不好适当降低施工粘度六、桔皮(原因分析改善措施):1.施工粘度过高,流平不好增大稀稀释剂油漆的比例,或更换较慢干的稀释剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H O

H

H O

H

H O

H

◇巨大的水合体积 (分子量: 10万 – 100万) ◇增稠效率取决于分子量和极性基团的水合程度

4

粘度平衡过程导致的后增稠

纤维素增稠剂的水合影响因素

5

粘度平衡过程导致的后增稠

纤维素增稠剂的水合过程

¾ 充分搅拌条件下粘度在1-8小时内达到平衡 ¾ 粘度平衡主要取决于溶解速度(水合过程) ¾ 粘度平衡速度的改善

理想的颜填料分散

分散剂用量对涂料稳定性的影响

天数 分散剂用量

最小用量 最小用量 X 2

0

7

28

42

粘度(泊)

19

77

104

112

21

21

21

21

理想的颜填料分散

最佳分散剂用量的确定

粘度 cp

1000 800 600 400 200 0 0

颜料 Orotan® 731A

0.2

0.4

分散剂 %

R-HD2 0.82%

涂料生产过程中适当提高pH 值 涂料打浆过程中添加 可以考虑纤维素溶液

6

粘度平衡过程导致的后增稠

缔合型增稠剂增稠机理

乳胶颗粒 乳胶颗粒

乳胶颗粒 疏水基团

7

粘度平衡过程导致的后增稠

缔合型增稠剂的粘度平衡过程

粘度平衡过程导致的后增稠

缔合型增稠剂的粘度平衡过程

¾ 通常粘度平衡过程慢于纤维素增稠剂 ¾ 粘度平衡过程依赖于其它组分 ¾ 粘度平衡速度的改善

39

分散剂与增稠剂的配合使用

多元酸均聚物

分散剂 OROTANTM快易TM

多元酸共聚物 亲O水rot型an分® 散剂 OROT11A2N4 TM1124TM

多元酸共聚物 疏O水ro型ta分n®散剂 ORO7T3A1NATM731A

内 墙

HASE 类增稠剂 TT-935 TT-615

RM-7 DR类

250HBR ASE-60

36

实验演示

+ 多元酸均聚物

ACRYSOL 2020NPR

多元酸共聚物 + ACRYSOL 2020NPR

分层 均相

37

分散剂与聚氨酯类增稠剂的不良配合

症状:

分水絮凝、流动性变差、光泽降低

对策:

改用羧酸共聚物如OrotanTM 731A,其低酸含量 可防止不利影响。减少或排除小分子分散剂如三聚 磷酸钠或离子型表面活性剂也十分有益。

涂料的后增稠问题和解决方案

罗门哈斯大中华技术中心 林涛

1

涂料后增稠定义

涂料制备后粘度在储存过程中不断 变化的现象

涂料后增稠分类

粘度平衡过程所引起的可预测后增稠 体系稳定性所引起的不可预测后增稠

2

粘度平衡过程导致的后增稠

3

粘度平衡过程导致的后增稠

羟乙基纤维素HEC增稠机理

H O

H

H O

H

H O

H

- --

后果:

粘度不稳定

-

乳液

流动性差 光泽降低

34

HASE类增稠剂与分散剂的正确配合

解决方案:

-- - - - ---- -- --- 颜料

乳液

使用多元酸 均聚物分散剂 OrotanTM快易TM

HASE类增稠剂

- - - - -- 多元酸均聚物分散剂 - - - 如:Orotan 快易

乳液

35

聚氨酯 类增稠剂与分散剂的搭配

31

分散剂与增稠剂的不良搭配

症状 : 絮凝、返粗, 粘度不稳定(上升) 微观分层 流动性变差 遮盖力下降 光泽下降

32

HASE 类增稠剂与分散剂的搭配

(分子量: 几万 – 几十万)

COO

COO

多元酸均聚物

OOO OOO CO CO CO CO CO CO

多元酸共聚物

O

O

O

CO R CO R CO R

KU粘度 91 95 95 96 95

ICI 粘度 1.80 1.80 1.35 1.10 0.30

Kroll & Kleinlein, 1986

14

体系稳定性所引起的后增稠-乳液絮凝

纤维素醚类增稠剂的增稠效果

增稠前

增稠后

乳液增稠前后的电子显微照片 15

体系稳定性所引起的后增稠-乳液絮凝

缔合型增稠剂增稠作用

OrotanTM 快易

OOO OOO CO CO CO CO CO CO

多元酸共聚物

亲水型 OrotanTM 1124 疏水型 OrotanTM 731A

O

O

O

CO R CO R CO R

24

理想的颜填料分散

最佳分散剂用量的确定

¾ 用颜填料和水制成浆料 ¾ 每次在浆料中滴入0.05%左右分散剂

(基于颜填料重量比例)并测量粘度 ¾ 达到最小粘度后再做三次滴加 ¾ 作出粘度对分散剂用量的曲线图

重量

140.00 30.00 1.00 1.20 2.00 4.20 7.00 2.00 0.50 0.10 110.00 185.00 483.00

原料类型

稀释剂 助溶剂 罐内防腐剂 消泡剂 表面活性剂 分散剂 干膜杀菌剂 增稠剂 增稠剂 pH调节剂 钛白粉 填料

20

体系稳定性所引起的后增稠-乳液絮凝

疏水改性碱溶性乳液型增 稠剂(HASE)的羧酸主链与 分散剂竞争颜填料表面可 供吸附的位置。如果增稠 剂粘附在颜填料上,就会 造成桥式絮凝。

(分子量: 几千 – 几万)

33

HASE类增稠剂与分散剂的不良配合

多元酸共聚物分散剂 如OrotanTM 731A

-

--

乳液

-

- 颜- 料

颜料

-

-

HASE类增稠剂

理想的颜填料分散

小分子分散剂

¾胺类 ¾磷酸盐类 ¾羧酸类

AMP (2-氨基-2-甲基-1-丙醇 ) DMAE (二甲基-1-氨基-1-乙醇)

KTPP (三聚磷酸钾)

TSPP (三聚磷酸钠)

柠檬酸

• 优点 • 缺点

成本低 良好的初始分散效果 长期分散稳定性差

23

理想的颜填料分散

高分子类分散剂

多元酸均聚物

对于缔合型增稠剂,建议使用前稀释 适当延长搅拌时间,加快粘度平衡过程 涂料打浆过程中添加

9

粘度平衡过程导致的后增稠

粘 度

触变性

剪回 切复

剪回 切复

剪切速率/时间

10

粘度平衡过程导致的后增稠

解决方案

¾粘度平衡过程具有重复性和可预测性 ¾根据体系粘度平衡过程的粘度变化,适

当调整涂料的初始粘度

11

体系稳定性所引起的后增稠 ¾ 乳液絮凝

理想的颜填料分散

粘度(厘泊)

分散剂用量

(基于颜填料重量的百分数)

L型曲线最佳

理想的颜填料分散

最佳分散剂用量的确定

¾最小分散剂用量和最佳分散剂用量 ¾颜填料粒子表面持续的吸附与解吸附作用 ¾一般建议: 最佳分散剂用量 =最小分散剂用量的150%至200%

(准确用量应根据遮盖力、着色力和光泽来确定)

¾ 颜填料絮凝 ¾ 其它

12

体系稳定性所引起的后增稠-乳液絮凝

纤维素醚类增稠剂的增稠作用

水⇒

⇒

体积限制絮凝

13

体系稳定性所引起的后增稠-乳液絮凝

纤维素增稠剂分子量的影响

分子量 62,000

109,000 434,000 715,000 1,080,000

用量 wt. % 1.848 1.517 0.680 0.511 0.384

19

Primal AC 808 推荐配方

原料名称

高速分散 水 乙二醇 KATHONTM LXE Tego Foamex 800 Triton CF-10 OROTANTM 1124 ROCIMATM 361

Natrosol 250 HBR Natrosol 250 MBR

氨水 (28%) Tiona RCL-575 700目重钙 小计

胶束结构

乳胶颗粒

水相中结构

与乳胶颗粒作用

16

体系稳定性所引起的后增稠-乳液絮凝

缔合型增稠剂的增稠效果

增稠前

增稠后

乳液增稠前后的电子显微照片

Hale Waihona Puke 17体系稳定性所引起的后增稠-乳液絮凝

HEUR增稠剂的桥式絮凝

体积限制絮凝

HEUR 增稠剂用量

桥式絮凝

桥式絮凝

表面活性剂用量

体积限制絮凝

18

体系稳定性所引起的后增稠-乳液絮凝

RCL-575 R-HD 2

0.6

0.8

RCL-575 0.75%

理想的颜填料分散

20o \ 60o光泽

分散剂用量对涂料光泽的影响

40 35 30 25 20 15 10

25%

50%

75%

超出最小分散剂用量的%

R-HD2/Oroton 731A

RCL-575/Oroton 731A

分散剂与增稠剂的配合使用

增稠剂

三个不同公司 的三个HEUR类

增稠剂

分散剂类型 小分子磷酸盐类

多元酸均聚物 亲水性多元酸共聚物 疏水性多元酸共聚物

光泽/% 10-14 19-22 19-23 21-25

贮存稳定性 分层 分层

略有分层 无分层

对比率 0.78-0.85 0.75-0.88 0.88-0.90 0.92-0.95

多元酸均聚物 多元酸共聚物

OOO OOO

CO CO CO CO CO CO 离子强度高

O

O

O

CO R CO R CO R 离子强度低