低合金高强度焊接结构钢扩散氢的研究进展

氢在Q960纯净钢中的扩散

随着钢 铁冶炼技 术 的发展 , 钢 中氢 的含 量 已经可 以 控制 在很低 的水平 [ 1 _ 引 , 钢中的 “ 白点 ”已不 再 出现, 氢 脆得 到 了有 效控 制. 为 了满足 实 际生产 的需求, 通 过 降 低钢 中杂质元 素含 量, 即提 高钢 的纯 净度, 可 以有 效提 高钢 的强度 ,由此生产 出纯 净钢.纯净钢 【 2 ] 是 指 除对 钢 中非金 属夹杂物进 行严格控 制外, 钢 中其 他杂质元 素含 量 也很 低 的钢种 , 一 般 要 求纯 净 钢 中 S , P , N, H, O的 质量 分数 之和 小 于 1 × 1 0 ~ .尽管 纯净钢 中的氢含 量很 低( 低于2 ×1 0 %) , 但是纯净钢 的氢脆 敏感性不但没有 降低, 反而表现 出较大 的氢脆敏 感性.任学冲 等【 4 】 发现 , 车轮钢 在使用 过程 中存在 氢致裂 纹, 出现滞后 断裂 的危 险. 一种高纯度 、 高强度 ( 1 8 6 0 MP a ) 的4 3 4 0 钢在 3 7 3 K, 0 . 1 MP a 氢气 气氛 中进行 慢速 四点弯 曲实验 时, 表现 出 了严重 的氢致塑性损失 [ 5 5. ] 由上可 见, 降低钢铁材料 中的

r e s u l t s s h o w t ha t h y d r o g e n t r a p s c a n e x t e n d h y d r o g e n p e ne t r a t i o n t i me ,a nd h y d r o g e n t r a p s c a n r e d u c e h y d r o g e n

i n Q9 6 0 c l e a n s t e e 1 . Th e h y d r o g e n d i f u s i o n c o e ic f i e n t i s i n d e p e n d e n t o f t h e s a mp l e t h i c k n e s s o f Q9 6 0 c l e a n s t e e 1 . Ke y wo r d s :e l e c t r o c h e mi c a l h y d r o g e n p e r me a t i o n ; d i f u s i o n c o e ic f i e n t ; h y d r o g e n t r a p ; Q9 6 0 c l e a n s t e e l

氢在20g纯净钢中的扩散研究

36上海金属第32卷图1209纯净钢试样的组织形貌实验采用Devanathan双电解池方法№1进行氢渗透,双电解池中的电解液为0.2molfLNaOH溶液,另加入2mol/LN劬S作为毒化剂。

将试样安装在双电解池中,暴露于液体中的试样面积为0.785cm2。

电解池的阴极端采用恒电流法充氢,电流密度为10mA,/cm2,阳极端使用饱和甘汞电极作为参比电极,用ZF-3恒电位仪施加200mV电压(相对于参比电极)使氢原子离子化。

在阴极端上施加充氢电流开始氢渗透,同时用x—Y坐标记录仪记录阳极电流随阴极充氢时间的变化,当氢在试样中的渗透达到稳态(即阳极电流不随时间变化)后关闭阴极电流,停止阴极充氢过程。

为研究试样内部缺陷对209纯净钢中氢原子扩散的影响,分别进行了以下三次氢渗透实验:(1)将新鲜的原始试样安装在双电解池装置中,加热两边电解池内的溶液到80℃,保温3h以除去溶液中溶解的氧气,然后降温至30℃,为减少电解池内部残余氢原子或其他杂质微粒对充氢过程的影响,当阳极端的背底电流密度i<10I山m/cm2时,开始第一次氢渗透实验;(2)为使试样内可逆性陷阱内束缚的氢原子扩散出陷阱,在第一次氢渗透实验结束后,重新加热两边溶液到80℃,保温3h后降温。

当两边溶液温度降至30℃、阳极端的背底电流密度i<10p,m/cm2时,进行第二次氢渗透实验;(3)在第二次氢渗透实验结束后,继续保持溶液温度在30℃,当阳极端的背底电流密度i<10Ixm/cm2时,进行第三次氢渗透实验。

利用时间滞后法计算氢在合金中的扩散系数D,所用公式如式(1)所示一J:n£2肚瓦其中,£为试样的厚度,t。

为滞后时间。

滞后时间的定义为:阳极瞬时电流密度达到稳态电流密度的0.63倍时所对应的时间。

如在图2中,当纵坐标的归一化阳极电流密度(阳极电流密度与稳态电流密度的比值)为0.63时,渗透曲线上所对应的时间即为滞后时间。

如果不考虑试样内部氢陷阱的影响,即氢在理想晶格中扩散时,归一化阳极电流密度//I。

焊接过程氢扩散的数值分析

焊接过程氢扩散的数值分析102060054曾鹏摘要:采用ABAQUS有限元分析软件对氢在不均质焊接接头的扩散进行了模拟计算,结果表明,对20MnNiMo钢焊接接头,随时间延续,焊缝金属中的氢浓度逐渐降低,而熔合区以外区域氢的浓度经历了一个峰值变化过程。

由于焊接接头不同部位氢的扩散系数和溶解度不同,一定时间以后热影响区中的氢浓度超过焊缝金属和母材;预热使焊缝金属中的氢浓度快速降低,并缩短热影响区出现峰值浓度的时间;后热可加速氢从焊接接头的逸出,降低热影响区氢浓度峰值并缩短其出现时间。

1.序言焊接氢致裂纹是低合金钢焊接时最容易产生,而且危害最为严重的焊接工艺缺陷,它常常是焊接结构失效破坏的主要原因。

因此,评定焊接氢致裂纹敏感性,预防氢致裂纹的产生一直是低合金高强度钢焊接性和焊接工艺研究的最重要内容之一。

大量研究工作表明,焊接区扩散氢含量、结构的拘束应力水平及淬硬组织的存在是氢致裂纹产生的三个主要因素。

当下述四种条件同时存在时,焊接氢致裂纹将可能发生[1]。

(1)扩散氢含量达到临界浓度;(2)足够大的应力强度;(3)对氢敏感的组织结构;(4)温度低于200℃左右。

由于氢原子体积小、活性强,即使在较低的温度下氢在金属中也有较强的扩散能力,因此焊接接头微区中的瞬态氢含量是难以测定的。

尽管国内外学者对焊接接头微区氢测定技术进行过多种尝试,但是迄今为止尚无成熟测试技术可以用于焊接接头微区中的瞬态氢含量测定。

由于缺乏焊接接头微区中瞬态氢含量的数据,目前尚不能提出氢致开裂的准确判据,也难以深入地认识氢致裂纹产生的机制。

如何确定氢致裂纹产生的临界氢浓度,如何准确地预测氢致裂纹产生的时间和位置仍然是焊接界的一个难题。

近年来,随着计算机技术的发展,采用数值分析的手段对焊接过程中氢的扩散和聚集行为进行分析受到各国焊接学者的普遍重视,先后发了一些文章[2],其中大部分对氢的计算分析是基于Fick第二定律,即将焊接接头假定为一个均匀介质,氢扩散的驱动力是氢的浓度梯度。

工艺条件对熔敷金属中扩散氢影响的试验研究

工艺条件对熔敷金属中扩散氢影响的试验研究摘要:采用热导法对低氢型焊条进行了扩散氢含量检测,探讨了焊接热输入、焊材烘干条件、强度等级以及试件消氢处理等因素对焊条扩散氢含量的影响。

结果表明,随着热输入的增大,焊条扩散氢含量升高;碱性焊条在400℃/1h烘干工艺下,扩散氢含量最低;试件在650℃/1h条件下消氢效果更明显;随着焊条强度等级的升高,扩散氢含量降低。

关键词:扩散氢;热输入;烘干条件;消氢;强度等级引言氢不仅在焊缝中能够引起氢脆、白点和气孔,同时也是冷裂纹形成的三大因素之一。

氢的复杂性及危害性一直受到国内外学者普遍的重视[1~5]。

尤其是低温钢、高强钢焊接时,降低焊缝中氢含量已成为获得优质焊接接头的关键所在。

焊缝中的氢分为扩散氢和残余氢两种,其中扩散氢溶于金属晶格,具有自由扩散能力,在应力集中及组织的不均匀条件下极易诱发氢致裂纹,对焊接接头性能的危害极大。

因此,开发超低氢焊材、选择合理的焊接热输入、焊条烘干条件等措施成为控制氢致裂纹的有效途径[6~7]。

针对以上工艺因素如何影响扩散氢的分布,在实际生产中如何利用这些规律降低焊缝中扩散氢含量,则是需要我们具体研究和解决的问题。

对此,本文采用GB/T3965-2012《熔敷金属中扩散氢测定方法》中规定的热导法,针对焊接热输入、焊条烘干条件、焊材强度等级以及试件消氢条件四个因素对焊缝中扩散氢的影响规律分别进行了试验研究,进而给出了实际生产中降低扩散氢的实用方法,为降低焊缝扩散氢含量、提高焊接质量提供理论依据。

1.试验方法及试验设备1.1 试验材料试验选用GB/T3965-2012《熔敷金属中扩散氢测定方法》推荐的B型试件组合,由中心试板、引弧板、息弧板组成。

试块材质为Q345R。

试件尺寸:中心试块30mm×15mm×10mm,引弧板和息弧板50mm×15mm×10mm。

所选用试块的成分及性能见表1。

焊接材料分别选用J507RH(φ4.0mm、φ5.0mm)、J507(φ5.0mm)J557(φ5.0mm)焊条。

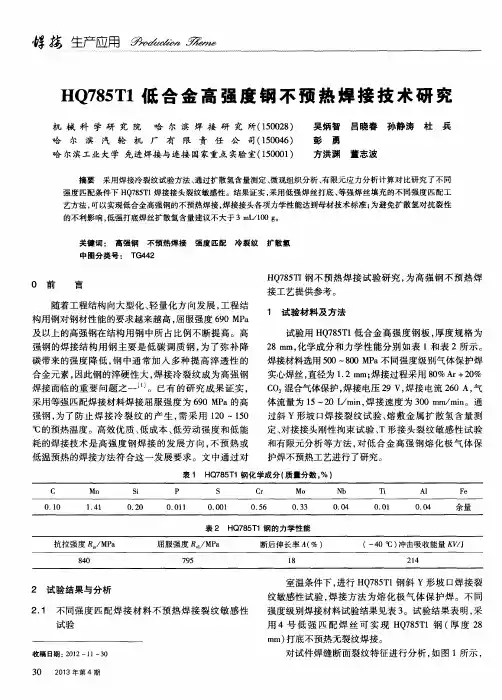

HQ785T1低合金高强度钢不预热焊接技术研究

2 . 1 不 同强 度 匹 配 焊 接 材 料 不 预热 焊 接 裂 纹 敏 感 性

试 验

收 稿 日期 : 2 0 1 2—1 1— 3 0

30

2 0 1 3年第 4期

Байду номын сангаас产应用 俘 搭

能够 达 到母 材技术 条 件 。 ( 3 )对 于其 它高 强钢 采 用 不 同强 度 级别 的焊 接 材 料组 合实 施 不 预 热 焊 接 技 术 , 应 通 过 焊 接 性 试 验 和 工

中 图分 类 号 : T G 4 4 2

0 前

言

H Q 7 8 5 T I 钢不预热焊接试验研究 , 为高强钢不预热焊 接 工艺提供 参考 。

1 试验 材料 及方 法

随着工 程结 构 向大 型化 、 轻 量化 方 向发展 , 工 程 结

构 用钢 对钢 材性 能 的要 求越 来越 高 , 屈 服强度 6 9 0 MP a 及 以上 的高 强钢 在结 构用 钢 中所 占比例不 断提 高 。高 强 钢 的焊接 结 构 用 钢 主 要 是 低碳 调 质 钢 , 为 了弥 补 降 碳 带来 的强 度 降 低 , 钢 中通 常 加 入 多 种 提 高 淬 透 性 的 合 金元 素 , 因此 钢 的淬硬性 大 , 焊 接 冷裂 纹 成 为 高强 钢

I - I Q7 8 5 T 1低 合 金 高 强 度 钢 不 预 热 焊 接 技 术 研 究

焊缝金属中可扩散氢含量的试验研究

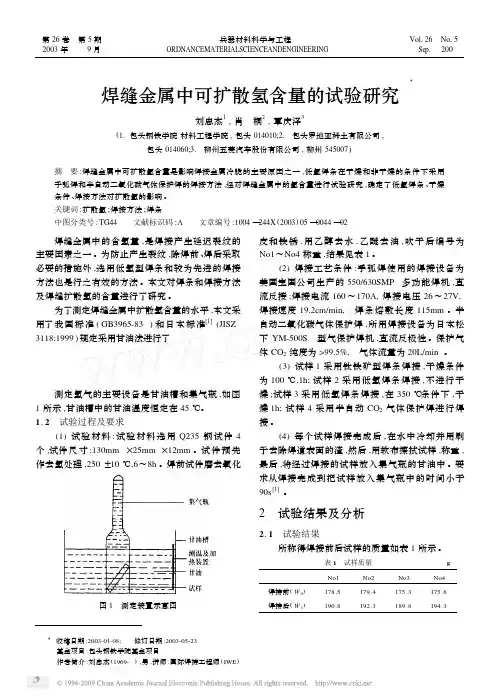

焊缝金属中可扩散氢含量的试验研究 Ξ刘忠杰1,肖 桐2,覃庆泽3(1.包头钢铁学院材料工程学院,包头014010;2.包头罗地亚稀土有限公司,包头014060;3.柳州五菱汽车股份有限公司,柳州545007)摘 要:焊缝金属中可扩散氢含量是影响焊接金属冷脆的主要原因之一,低氢焊条在干燥和非干燥的条件下采用手弧焊和半自动二氧化碳气体保护焊的焊接方法,经对焊缝金属中的氢含量进行试验研究,确定了低氢焊条、干燥条件、焊接方法对扩散氢的影响。

关键词:扩散氢;焊接方法;焊条中图分类号:TG44 文献标识码:A 文章编号:1004—244X (2003)05—0044—02 焊缝金属中的含氢量,是焊接产生延迟裂纹的主要因素之一。

为防止产生裂纹,除焊前、焊后采取必要的措施外,选用低氢型焊条和较为先进的焊接方法也是行之有效的方法。

本文对焊条和焊接方法及焊缝扩散氢的含量进行了研究。

为了测定焊缝金属中扩散氢含量的水平,本文采用了我国标准(GB3965-83)和日本标准[1](JISZ 3118:1999)规定采用甘油法进行了测定氢气的主要设备是甘油槽和集气瓶,如图1所示,甘油槽中的甘油温度恒定在45℃。

1.2 试验过程及要求(1)试验材料:试验材料选用Q235钢试件4个,试件尺寸:130mm ×25mm ×12mm 。

试件预先作去氢处理,250±10℃,6~8h 。

焊前试件磨去氧化图1 测定装置示意图皮和铁锈,用乙醇去水,乙醚去油,吹干后编号为No1~No4称重,结果见表1。

(2)焊接工艺条件:手弧焊使用的焊接设备为美国宝国公司生产的550/630SMP 多功能焊机,直流反接;焊接电流160~170A,焊接电压26~27V,焊接速度19.2cm/min,焊条熔敷长度115mm 。

半自动二氧化碳气体保护焊,所用焊接设备为日本松下YM-500S 型气保护焊机,直流反极性。

保护气体CO 2纯度为>99.5%,气体流量为20L/min 。

焊缝金属扩散氢测定

碳钢或低合金钢焊缝,若含氢量高,则常常在其拉伸 或弯曲断面上出现银白色圆形局部脆断点,即所谓 的白点

(2)氢使焊缝在室温附近塑性严重下降,称为氢脆

3. 氢的产生及来源

由于焊接方法不同,导致氢向金属中溶解的 途径也不相同。对于手弧焊,氢主要以两个途 径进入焊缝金属中。 ⑴氢通过气相与液相金属的界面以原子或质子 的形式被吸附后溶入金属中。 ⑵氢是通过熔渣层以扩散形式溶入金属中。

2.氢对结构钢的主要危害

在焊缝中形成氢气孔和白点、在焊缝和热影 响区中产生氢脆或氢致裂纹

(1) 形成氢气孔、白点氢气孔是焊缝中常 见的气孔之一,其主要原因是焊接时熔池吸收了大 量的氢,在凝固时由于氢溶解度的突然下降,使氢 在焊缝中处于过饱和状态,促使产生如下反:

2[H]=H2 ,反应所生成的分子态氢不溶于金属而 在液态金属中形成气泡,当焊缝金属晶粒的长大速 度大于气泡的长大速度时,形成的气泡来不及逸出,

焊缝金属中扩散氢的测定

一、实验意义

金属材料经常发生的氢损伤现象,就是与氢 有关的断裂现象

主要表现为材料的力学性能发生恶化:氢通 过软化或硬化机制改变材料的屈服强度,塑性 明显降低,诱发裂纹萌生,最后导致断裂、滞后 破坏、塑性-脆性转变和低温脆性断裂等等。

氢不仅能在焊缝中生成气孔,而且是断裂 的产生的主要原因之一。所致裂纹常带有延 迟性,往往使焊件在工作段时间以后开裂, 因而其危险性更大。

焊接材料的选择对扩散氢含量的影响

图1 为不同类型的焊条在相同焊接条件下焊 后熔敷金属的扩散氢含量

降低焊缝扩散氢含量, 对焊接材料采取措施:

①在药皮的组元中尽可能少加或不加含结晶 水、化合水多的物质; ②在粘结剂—水玻璃 的使用中采取最佳的钾钠搭配,使其防吸湿 效果最好,并加入一定量的海藻胶和氧化镁 以改善压涂性能和增加焊条药皮表面的微 密度,从而降低了药皮的吸湿量; ③在药皮 组元中采用了较强的脱氢物质; ④对焊条进 行适当而充分的高温烘焙。

湿H2S环境下低合金钢焊接接头氢扩散数值模拟

湿H2S环境下低合金钢焊接接头氢扩散数值模拟

巩建鸣;蒋文春;唐建群;涂善东

【期刊名称】《焊接学报》

【年(卷),期】2007(028)004

【摘要】利用电化学渗透法测定了氢在16MnR低合金钢焊接接头处的焊缝金属、热影响区金属以及母材中的扩散系数.利用有限元软件ABAQUS,对16MnR钢焊接接头氢扩散进行数值模拟,考虑焊接残余应力、不同组织对氢扩散的影响,得到焊接

接头扩散氢的浓度随时间的分布.结果表明,在焊缝和热影响区,氢的扩散系数和焊接残余应力较大,使氢在焊缝和热影响区聚集,降低材料的力学性能,使得焊接接头部位成为最薄弱环节,在湿H2S环境下很容易发生与氢有关的损伤和破坏.

【总页数】4页(P5-8)

【作者】巩建鸣;蒋文春;唐建群;涂善东

【作者单位】南京工业大学,机械与动力工程学院,南京,210009;南京工业大学,机械与动力工程学院,南京,210009;南京工业大学,机械与动力工程学院,南京,210009;南京工业大学,机械与动力工程学院,南京,210009

【正文语种】中文

【中图分类】TG457

【相关文献】

1.湿H2S环境中含缺陷Q345R钢焊接接头的应力腐蚀试验研究 [J], 张玮;吴东阳;马琦

2.湿H2S环境对碳钢与低合金钢压力容器选材的影响 [J], 赵刚

3.湿H2S环境下16MnR钢氢鼓泡的试验研究与数值模拟 [J], 巩建鸣;蒋文春;唐建群;涂善东

4.低合金钢焊接接头在CO2-O2-H2S-SO2湿气环境中的腐蚀行为 [J], 梁金明;刘恒三;王淼辉;王欣;陈蕴博

5.湿H2S环境下耐酸型碳钢管道的氩电联焊焊接工艺的制定 [J], 丁云朝

因版权原因,仅展示原文概要,查看原文内容请购买。

超高强度钢材料的大型复杂零件低氢脆镉工艺方法的探索与实践

超高强度钢材料的大型复杂零件低氢脆镉工艺方法的探索与实践首先,超高强度钢具有高的氢脆敏感性,进行电镀等表面处理时,容易因渗氢而引起氢脆;第二,对于形状复杂的大型零件而言,由于阳极电力线分布不均匀,吸附电流的效率不同等因素,导致厚度不均匀,棱边凸出部位镉层发黑烧焦,针眼及麻点等问题;第三,对于复杂零件的凹槽、深孔、盲孔等部位,由于窝气、吹砂时表面前处理效果不好等问题,容易造成零件局部无镀层和孔内镀层鼓泡结合力差的问题。

文章主要从槽液控制、前处理吹砂、阳极的选择和装夹、电镀的工艺方法等方面,介绍大型复杂零件电镀的一些实践经验。

标签:超高强度钢;大型复杂零件;低氢脆镀镉;结合力;氰化物;阳极;吹砂前言起落架是飞机结构中受力最复杂并对飞机结构使用和安全具有决定性影响的重要结构部件,超高强度钢具有强度高、韧性和抗应力腐蚀性能好等优点,广泛应用于军用飞机和民用飞机起落架。

超高强度钢具有高的氢脆敏感性,进行电镀等表面处理时,容易因渗氢而引起氢脆,因此超高强度钢电镀需要采取低氢脆工艺。

1 超高强度钢在低氢脆镉工序中产生的典型问题与故障(1)生产加工波音公司787飞机起落架斜撑杆零件过程中,因零件属于大型复杂零件,在试制中产生厚度不均匀,棱边凸出部位镉层发黑烧焦,孔内及型腔局部产生窝气,针眼及麻点的问题。

实际厚度与平均厚度的偏差超过300%。

(2)在生产加工空中客车公司A340飞机起落架刹车拉杆过程中,零件有一个直径Ф56mm,孔深800mm,孔的直径和长度比达到1:14的深盲孔。

在电镀试制中产生了孔内局部无镉层和孔内镀层鼓泡结合力差的问题。

2 问题原因与分析(1)低氢脆镀镉工艺要求使用比一般电镀镉大3-4倍的电流密度,以使产生的镉层具有疏松多孔的结构,有利于氢的析出,容易除氫,但同时也极易在零件局部产生过大电流,导致边缘凸出部位发黑烧焦,结晶粗糙,结合力差。

(2)因超高强度钢氢脆敏感特性,零件被禁止进入酸槽活化,因此相较于普通钢件减少了一个能有效的增加镀层与基体金属结合力的工序。

工艺条件对熔敷金属中扩散氢影响的试验研究

工艺条件对熔敷金属中扩散氢影响的试验研究摘要:采用热导法对低氢型焊条进行了扩散氢含量检测,探讨了焊接热输入、焊材烘干条件、强度等级以及试件消氢处理等因素对焊条扩散氢含量的影响。

结果表明,随着热输入的增大,焊条扩散氢含量升高;碱性焊条在 400℃/1h 烘干工艺下,扩散氢含量最低;试件在650℃/1h条件下消氢效果更明显;随着焊条强度等级的升高,扩散氢含量降低。

关键词:扩散氢;热输入;烘干条件;消氢;强度等级引言氢不仅在焊缝中能够引起氢脆、白点和气孔,同时也是冷裂纹形成的三大因素之一。

氢的复杂性及危害性一直受到国内[1~5]外学者普遍的重视。

尤其是低温钢、高强钢焊接时,降低焊缝中氢含量已成为获得优质焊接接头的关键所在。

焊缝中的氢分为扩散氢和残余氢两种,其中扩散氢溶于金属晶格,具有自由扩散能力,在应力集中及组织的不均匀条件下极易诱发氢致裂纹,对焊接接头性能的危害极大。

因此,开发超低氢焊材、选择合理的焊接热输入、焊条烘干条件等措施[6~7]成为控制氢致裂纹的有效途径。

针对以上工艺因素如何影响扩散氢的分布,在实际生产中如何利用这些规律降低焊缝中扩散氢含量,则是需要我们具体研究和解决的问题。

对此,本文采用 GB/T3965-2012《熔敷金属中扩散氢测定方法》中规定的热导法,针对焊接热输入、焊条烘干条件、焊材强度等级以及试件消氢条件四个因素对焊缝中扩散氢的影响规律分别进行了试验研究,进而给出了实际生产中降低扩散氢的实用方法,为降低焊缝扩散氢含量、提高焊接质量提供理论依据。

1.试验方法及试验设备1.1 试验材料试验选用 GB/T3965-2012《熔敷金属中扩散氢测定方法》推荐的B型试件组合,由中心试板、引弧板、息弧板组成。

试块材质为Q345R。

试件尺寸:中心试块30mm×15mm×10mm,引弧板和息弧板 50mm×15mm×10mm。

所选用试块的成分及性能见表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基金项目::国防预研项目(590MPa 级船用高强钢配套焊接材料研究)作者简介:王晓东(1977-),男,浙江省平湖市人,硕士生收稿日期:2002-01-28文章编号:1000-5080(2002)02-0016-05低合金高强度焊接结构钢扩散氢的研究进展王晓东1,文九巴1,魏金山2(1.洛阳工学院材料科学与工程系,河南洛阳471003;2.洛阳船舶材料研究所,河南洛阳471003)摘要:综述了国内外船用低合金高强度焊接结构钢扩散氢的研究现状和发展趋势,对扩散氢的作用、扩散氢的测量方法、扩散氢的影响因素等方面的研究成果进行了介绍和评价,并在此基础上提出了扩散氢今后的研究重点应放在焊缝有效扩散氢、扩散氢逸出特性以及影响扩散氢逸出特性的因素研究上。

关键词:低合金钢;焊接;结构钢;焊缝中图分类号:TG457.11 文献标识码:A0 前言现代造船业中为了减轻船体重量,提高构件的承载能力,普遍使用低合金高强度舰船结构钢[1]。

传统典型的船用高强度钢如美国的HY 系列,日本的NS 系列以及俄罗斯的AK 系列钢等都是经正火或淬火回火处理强化基体的高强钢,此类钢碳当量比较高,而焊件的焊接性及韧性与碳当量成反比[2],所以这些钢的焊接性能差,尤其是焊接HAZ 区容易淬硬,并且对氢致裂纹(HIC )敏感,在拘束应力较大时易出现冷裂纹。

冷裂纹产生的原因主要是由于焊缝金属及HAZ 区的淬硬性,有足够的扩散氢含量和较大的拘束应力,而且冷裂纹一般均出现在焊接热影响区[3~5]。

因此,防止冷裂纹的一个主要措施就是严格控制焊缝和HAZ 区中的氢含量。

早在20世纪40年代,人们就已经开始对钢中氢的行为进行研究,但由于焊接过程本身是一个非平衡过程,焊后焊缝组织是非平衡组织,焊缝中的氢扩散行为属于非平衡条件下的动态耗散结构,因而使得其扩散行为更为复杂[6]。

目前,关于焊接时氢的行为仍是国际上的重点研究课题之一。

1 国内外研究现状1.1 扩散氢的作用钢中氢的行为一般是指氢在钢中的扩散和聚集、溶解和逸出过程。

钢中的氢可分为扩散氢和残余氢两部分,扩散氢是指溶于金属晶格中的原子态以及离子态的、在金属中具有自由扩散能力以及被可逆陷阱所捕获的那部分氢[7]。

大部分体心立方金属与合金焊接时,进入焊缝和热影响区中的氢将会对接头产生极大危害。

主要是在焊缝中形成氢气孔和白点、在焊缝和热影响区中产生氢脆或氢致裂纹[6~8]。

(1)形成氢气孔、白点氢气孔是焊缝中常见的气孔之一,其主要原因是焊接时熔池吸收了大量的氢,在凝固时由于氢溶解度的突然下降,使氢在焊缝中处于过饱和状态,促使产生如下反应:2[H]=H 2,反应所生成的分子态氢不溶于金属而在液态金属中形成气泡,当焊缝金属晶粒的长大速度大于气泡的长大速度时,形成的气泡来不及逸出,便在焊缝中产生氢气孔。

显然在凝固温度,氢在固液相中的溶解度差别越大,则越容易产生氢气孔,在平衡状态下氢在铁中的溶解度凝固后为凝固前的1/3(凝固前后分别为25ml/100g 和8ml/100g ),若在焊接非平衡条件下,凝固前后的溶解度差别会更大,因而更利于氢气孔的生成[6]。

碳钢或低合金钢焊缝,若含氢量高,则常常在其拉伸或弯曲断面上出现银白色圆形局部脆断点,即所谓的白点[6]。

焊缝金属对白点的敏感性与含氢量、金属组织以及变形速度等因素有关。

一般来说,碳钢和用Cr 、Ni 、Mo 等合金化的焊缝对白点较敏感,焊缝中的气孔或夹杂物周围易形成白点,焊缝含氢量越多,出第23卷第2期2002年 6月洛 阳 工 学 院 学 报JournalofLuoyangInstituteofTechnology Vol.23 No.2June2002现白点的可能性越大。

(2)氢脆和氢致裂纹氢使焊缝在室温附近塑性严重下降,称为氢脆。

关于氢脆和氢致裂纹的研究比较多,如日本的铃木春羲等[9]在HY-80钢堆焊焊道区的横截面上,加以一定量的变形,连续观察热影响区氢裂的发生和扩展,结果表明,在塑性变形区的位错或空腔内积聚了大量的扩散氢,并在应力作用下产生了显微裂纹;另有研究表明[10],在给定应力状态和加载速率下氢在裂纹尖端区域是能动的,并且能激发不同的裂纹开裂方式,如微孔聚集开裂、沿晶断裂等,其类型取决于氢和应力集中状况。

我国在氢致裂纹机理方面也取得了突出成果,如张文钺等[11]通过显微镜下录像测氢法研究了几种国产低合金高强钢焊接区扩散氢动态分布的规律,认为焊接区氢陷阱的不均匀分布是造成扩散氢聚集以及导致开裂的主要原因;李晓泉等[12]通过氢的聚集试验表明,扩散氢含量的高低并不直接影响氢致裂纹的形成,而扩散氢与晶体缺陷交互作用导致氢气聚集,产生内压力才是形成氢致裂纹的本质因素。

总的来看,目前对氢致裂纹机理的研究主要有以下几种观点[13,14]:①氢原子在金属内部缺陷处聚集形成氢分子,产生局部氢压力;②吸附氢降低形成微裂纹所需的表面能;③氢对解理裂纹萌生和扩展有促进作用;④氢促进裂尖局部塑变从而促使断裂。

目前对钢中氢的行为的研究应根据焊接过程的特点分阶段研究氢的扩散行为和聚集特点,这对控制钢中氢的行为具有重大意义。

1.2 扩散氢的测量熔敷金属的扩散氢含量,是指焊后立即按标准方法测定并换算为标准状态下的含氢量。

为了使测氢准确和便于比较试验结果,许多国家都制订了测定熔敷金属中扩散氢的标准方法。

(1)水银法水银法是国际标准化组织规定的标准扩散氢测定法,英国、法国、德国等都采用此法[15]。

水银法测氢的主要优点是水银不吸收氢,测试精度非常高(可达0.05ml ),它是一种基准方法,可用于校验其它测氢方法的可靠性。

水银法也适于测定埋弧焊材料的扩散氢含量,目前我国对埋弧焊焊缝扩散氢含量的测定尚无标准[16],有待于通过各种测氢方法的相互比较来确定。

但由于水银对人体有害,而且会对环境造成污染,限制了它的实际应用范围。

目前,俄罗斯、日本等国的测氢标准均未采用水银法。

(2)甘油法甘油法自1949年由Stem 发明以来已使用50余年,至今仍是许多国家的标准测氢方法,如新的日本标准JISZ311821986规定氢含量在2ml/100g 以上仍可使用甘油法[17]。

甘油法的优点是设备简单,操作方便,对人体无毒害等。

但随着低氢和超低氢焊条的研制不断取得重大进展,焊缝中的扩散氢含量已经能够控制在很低的范围内(低于2ml/100g ),而甘油粘度大,从试样中逸出的小氢气泡往往附着在试样及测量管壁上或悬浮在甘油中,而且甘油能溶解部分氢,故甘油法测量准确性较差,只有水银法的50%~75%[15,18],因而不适用于测量低氢和超低氢焊接材料的扩散氢含量。

(3)气相色谱法气相色谱法实质上是分析化学领域中用气相色谱法分析多组分气体的具体应用,其原理就是利用氢敏色谱元件转为电讯号并用数字显示[19]。

该方法既克服了水银法的毒害和污染问题,又解决了甘油法测氢精度低的缺点(色谱法测试精度可达0.01ml ),而且可分辨多组分气体,实现多组分气体联测,数据处理自动化,是一种很有前途的测氢方法[20],在国外已广泛应用,甚至被列入国家标准,如美国、日本等。

但气相色谱法也存在一些缺点,如仪器价格高,操作复杂等。

(4)酒精法酒精法是前苏联20世纪60年代研制开发的测氢方法,至今仍在俄罗斯的科研生产中广泛应用。

酒精法的测氢原理和甘油法相同,只是用酒精来代替甘油。

但酒精法所采用的取样方式与其它测氢方法不同,取样的合理性对于准确测出扩散氢含量十分重要,目前各种测氢方法大都采用在母材上堆焊的方式制取试样,而酒精法采用在水冷铜模上直接堆焊的指状试样,其取样和操作十分方便,而且酒精粘度小,克服了甘油粘度大的缺点,因而可用来测试低氢和超低氢焊接材料的扩散氢含量。

酒精法的主要缺点是采用酒精作收集液来测定熔敷金属扩散氢含量,集气过程本身有一定的误差,其所测得的扩散氢含量低于水银・71・ 第2期王晓东等:低合金高强度焊接结构钢扩散氢的研究进展法和气相色谱法所测得的扩散氢含量[21]。

(5)排液法排液法是天津大学研制的新型测氢方法,基本原理是通过在特制的测定器中,由试件逸出的氢气所排挤出的测定介质-甘油的体积来间接测量扩散氢的体积[22]。

采用排液法测氢时,扩散氢的测定值只与试件中氢的逸出量有关,与氢气泡在测定器内的位置关系不大,这就从根本上解决了集气法中难于解决的气泡附着和悬浮问题。

此外,排液法用的甘油量少,大大减少了测氢过程中氢气在甘油中溶解的量,提高了测量扩散氢的准确性,而且设备简单,操作方便,没有公害,可用于超低氢焊接材料扩散氢的测定,具有很好的应用前景。

以上测氢方法都有一定的局限性,随着超低氢焊接材料的研制不断取得重大进展,研制更精确、可靠、简便、经济和没有公害的新型测氢方法显得尤为重要。

1.3 扩散氢含量的影响因素(1)焊接材料的选择对扩散氢含量的影响焊接材料对焊接质量的影响很大。

图1为不同类型的焊条在相同焊接条件下焊后熔敷金属的扩散氢含量[23]。

可见,低氢型焊条焊后扩散氢含量最少,而钛铁矿型焊条焊后扩散氢含量最多。

最近有研究表明[24]:对HSLA 钢采用奥氏体焊条焊接,焊后熔敷金属中的扩散氢含量较低,接头无任何裂纹。

焊接材料的成分对焊后扩散氢含量影响较大,例如改变焊剂中的CaF 2与SiO 2的比例,提高焊剂碱度,能有效降低熔敷金属的扩散氢含量,其原因是F-1在焊接电弧作用下与H+形成微溶于熔融铁水的HF 而逸出[25];随着CaCO 3的增加,扩散氢含量明显下降,是由于焊接时CaCO 3分解出CO 2气体,具有降氢作用,因此向焊剂中加入较多的CaCO 3是降氢的重要措施[26]。

而当药皮组成物确定之后,合适的烘焙工艺是降低焊缝金属扩散氢含量的关键,文献[27]指出,随着烘干温度的提高,焊缝扩散氢含量下降,当烘干温度达到450℃时,扩散氢含量最低,但烘干温度过高,药皮易变质从而失去保护作用。

目前,为降低焊缝金属的扩散氢含量,一般对焊接材料采取了4条措施[28]:①在药皮的组元中尽可能少加或不加含结晶水、化合水多的物质;②在粘结剂———水玻璃的使用中采取最佳的钾钠搭配,使其防吸湿效果最好,并加入一定量的海藻胶和氧化镁以改善压涂性能和增加焊条药皮表面的微密度,从而降低了药皮的吸湿量;③在药皮组元中采用了较强的脱氢物质;④对焊条进行适当而充分的高温烘焙。

(2)焊接参数选择对扩散氢含量的影响焊接热过程中各参数对焊后熔敷金属中扩散氢有重大影响,文献[29]指出,埋弧自动焊熔敷金属扩散氢含量随热输入的增加而减少,这是由于随热输入的增加,熔池在液态存在的时间增长,有利于扩散氢的逸出;从焊接条件看,热输入的增加主要是电流的增大,而电流的增加对熔池的作用力如电磁力、熔滴冲击力有所加强,使熔池金属中液态金属的流动速度和搅拌作用加强,亦有利于氢的逸出。