油耗监控系统中的多通道数据采集电路设计

多路信号采集显示系统设计与实现

多路信号采集显示系统设计与实现多路信号采集显示系统是一种可以同时采集多路信号并将其显示出来的电子系统。

该系统主要由信号采集部分和信号显示部分组成。

在信号采集部分,系统需要设计一套信号采集电路。

我们需要选择合适的传感器来采集不同类型的信号。

常见的传感器有温度传感器、压力传感器、电流传感器等。

接下来,我们需要设计合适的电路来转换传感器的模拟信号为数字信号。

一种常见的方法是使用模数转换器(ADC)将模拟信号转换为数字信号。

系统还需要设计一套数据传输电路,将采集到的信号传输给信号显示部分。

在信号显示部分,系统需要设计一套信号显示电路。

我们需要选择合适的显示设备来显示信号。

常见的显示设备有液晶显示屏、数码管等。

接下来,我们需要设计合适的电路来处理和驱动显示设备。

系统需要将数字信号转换为能够驱动显示设备的信号。

系统还需要设计一套用户界面,用户可以通过界面来监控和操作系统。

多路信号采集显示系统的实现需要注意以下几点。

系统需要选择合适的硬件平台来实现。

常见的硬件平台有单片机、FPGA等。

选择合适的硬件平台可以提高系统的性能和可扩展性。

系统需要选择合适的软件平台来实现。

常见的软件平台有C语言、LabVIEW等。

选择合适的软件平台可以简化系统的开发和维护。

系统在设计和实现过程中需要进行充分的测试和调试,确保系统的可靠性和稳定性。

多路信号采集显示系统是一种可以同时采集多路信号并将其显示出来的电子系统。

该系统可以广泛应用于工业自动化、仪器仪表等领域。

在设计和实现过程中需要注意硬件平台的选择、软件平台的选择以及系统的测试和调试。

多路数据采集系统的设计毕业设计

多路数据采集系统设计序言随着计算机技术、电磁兼容技术、传感器技术和信息技术的飞速发展和普及,数据采集与处理系统得到了广泛的应用。

例如:在生产过程中,应用这一系统可对生产现场的工艺参数进行采集、监视和记录,为提高产品质量、降低生产成本提供信息和手段;在科学研究中,应用这一系统可获得大量的动态信号,是研究瞬间物理过程的有力工具,也是获得科学奥秘的重要手段之一。

总之,不论在哪个应用领域,数据采集与处理越及时,工作效率、性能价格比就越高,取得的经济效益就越好。

总之,数据采集是工、农业控制系统中至关重要的一环[1]。

数据采集是工、农业控制系统中至关重要的一环,在医药、化工、食品、等领域的生产过程中,往往需要随时检测各生产环节的温度、湿度、流量及压力等参数。

同时,还要对某一检测点任意参数能够进行随机查寻,将其在某一时间段内检测得到的数据经过转换提取出来,以便进行比较,做出决策,调整控制方案,提高产品的合格率,产生良好的经济效益。

本毕业设计对一种多路数据采集系统进行了初步的研究,该多路数据采集系统能对多路模拟信号进行采集和处理。

系统以89C51为控制单元核心,利用模数转换器AD0809完成模数转换功能,结合单片机RS232串口功能,实现八路信号的采集、存储、显示及与PC机通信等功能,形成了良好的人机界面。

第1章绪论1.1多路数据采集系统介绍随着工、农业的发展,多路数据采集势必将得到越来越多的应用,为适应这一趋势,作这方面的研究就显得十分重要。

在科学研究中,运用数据采集系统可获得大量的动态信息,也是获取科学数据和生成知识的重要手段之一。

总之,不论在哪个应用领域中,数据采集与处理将直接影响工作效率和所取得的经济效益。

此外,计算机的发展对通信起了巨大的推动作用。

算机和通信紧密结合构成了灵活多样的通信控制系统,也可以构成强有力的信息处理系统,这样对社会的发展产生了深远的影响。

数据通信是计算机广泛应用的必然产物[2]。

多路信号采集显示系统设计与实现

多路信号采集显示系统设计与实现

多路信号采集显示系统是指通过多个输入通道对不同的信号进行采集,并将采集到的

信号通过显示器或其他方式进行展示的一种系统。

这种系统可以应用于多个领域,如医疗

诊断、环境监测、工业控制等。

在设计多路信号采集显示系统时,需要考虑到以下几个方面:

1. 信号采集模块的设计:信号采集模块是整个系统的核心部件,它需要具备多通道

输入、高精度采集、滤波放大等功能。

根据采集的信号类型和要求,可以选择不同类型的

采集芯片和滤波放大电路进行设计。

2. 控制模块的设计:控制模块主要任务是对采集模块进行控制,例如配置采集参数、启动/停止采集等。

此外,还需要考虑到控制模块与采集模块之间的通信方式和传输速率

等问题。

3. 数据处理与存储模块的设计:在采集到信号后,需要对采集到的数据进行处理和

存储,以便后续的分析和应用。

对于数据处理方面,可以选择使用单片机、FPGA等芯片进行处理;对于数据存储方面,可以选择使用内存、SD卡等存储介质。

4. 显示模块的设计:最后一步是将采集到的信号显示出来。

显示模块可以选择使用

液晶显示屏、LED数码管等不同的方式进行显示,并可以进行数据可视化处理。

在实际的系统实现中,可以采用模块化设计的方式,将不同的模块分别进行设计和测试,最后进行整合并进行系统测试。

在测试过程中,需要对系统的可靠性、精度和稳定性

等方面进行评估和测试,以确保整个系统的正常运行和满足应用的要求。

总之,多路信号采集显示系统是一种复杂的系统,需要进行系统化的设计和测试,以

确保其在实际应用中的高效性和可靠性。

多路数据采集系统设计

多路数据采集系统设计

多路数据采集系统设计通常包括硬件设计和软件设计两个方面。

硬件设计方面,需要考虑以下几个方面:

1. 数据采集模块:根据需要选择合适的模拟输入、数字输入或其他类型的传感器模块,并进行连接。

2. 信号调节:如果传感器输出的信号不符合需求,需要将其进行放大、滤波、隔离或其他调节。

3. 数据转换:将模拟信号转换为数字信号,可以采用模数转换芯片。

4. 多路信号复用:如果同时需要采集多个信号,可以使用多路复用器或多个采集模块。

5. 电源供应:为各个模块提供稳定的电源供应。

6. 通信接口:设计合适的通信接口,如串口、网络接口等,以方便数据传输。

7. 数据存储:选择合适的存储设备,如内存、硬盘、SD卡等,以存储采集到的数据。

软件设计方面,需要考虑以下几个方面:

1. 采集控制:编写控制程序,通过控制硬件模块的工作方式、采样时序和频率等参数,实现多路数据的同时采集。

2. 数据读取:编写数据读取程序,从硬件模块中读取采集到的数据,并进行处理。

3. 数据处理:对采集到的数据进行滤波、校正、分析等处理,以提取有用的信息。

4. 数据存储:将处理后的数据存储到合适的存储设备中,以便后续分析和使用。

5. 用户接口:设计合适的用户界面,以方便用户对系统进行操作和监视。

综上所述,多路数据采集系统设计需要综合考虑硬件和软件两个方面,确保系统能够稳定、高效地采集和处理多路数据。

多通道数据采集系统的设计与实现

多通道数据采集系统的设计与实现近年来,随着科技的不断发展和数据的迅速增长,对于多通道数据采集系统的需求越来越迫切。

多通道数据采集系统旨在通过多个输入通道同时采集、传输和处理多组数据,以满足大规模数据采集和处理的需求。

本文将详细介绍多通道数据采集系统的设计与实现。

1. 系统需求分析在设计多通道数据采集系统之前,首先要明确系统的需求。

根据具体的应用场景和目标,我们需要确定以下几个方面的需求:1.1 数据采集范围:确定需要采集的数据范围,包括数据类型、数据量和采集频率等。

这将直接影响系统的硬件选择和设计参数。

1.2 数据传输和存储要求:确定数据传输和存储的方式和要求。

例如,是否需要实时传输数据,是否需要数据缓存和压缩等。

1.3 系统的实时性要求:确定系统对数据采集和处理的实时性要求。

根据实际应用场景,可以确定系统对数据延迟和响应时间的要求。

1.4 系统的可扩展性:考虑系统的可扩展性,以满足未来可能的扩展需求。

这包括硬件和软件的可扩展性。

2. 系统设计在需求分析的基础上,我们进行多通道数据采集系统的设计。

系统设计主要包括硬件设计和软件设计两个方面。

2.1 硬件设计根据需求分析中确定的数据采集范围和要求,我们选择合适的硬件设备进行数据采集。

常用的硬件设备包括传感器、模拟信号采集卡和数字信号处理器等。

2.2 传感器选择根据需要采集的数据类型,选择合适的传感器进行数据采集。

不同的传感器适用于不同的数据类型,如温度传感器、压力传感器、光传感器等。

2.3 采集卡设计针对多通道数据采集系统的特点,我们需要选择合适的模拟信号采集卡进行数据采集。

采集卡应具备多个输入通道,并能够同时采集多个通道的数据。

2.4 数字信号处理器设计针对采集到的模拟信号数据,我们需要进行数字信号处理。

选择合适的数字信号处理器进行数据处理,如滤波、采样和转换等。

2.5 软件设计针对系统的需求和硬件的设计,我们需要进行软件设计,以实现数据采集、传输和处理。

多通道高精度数据采集电路设计

多通道高精度数据采集电路设计在信号处理领域,技术的应用越来越广泛,基于DSP的信号采集处理平台不断浮现。

频繁的DSP信号采集处理平台利用举行数据采集,总线上多个设备的数据传输常常互相矛盾。

公司的Tiger SHARCl01型DSP(简称TSl01)惟独总线和链路口可以与外设通信,基于缓解总线矛盾的目的,笔者设计了一种以现场可编程门阵列()作为数据接口缓冲器,避免总线,经TSl01的链路口将多个A/D转换器采集到的数据传送到TSl01。

由FPGA完成多个多路A/D转换器采集数据的缓冲排序,并形成符合TSl01链路口传输协议的数据流,送到TSl01的链路口。

该设计实现了链路口与其他非链路口外部设备的通信。

削减了TSlOl总线上的数据传输量,缓解了总线竞争的问题。

2 ADS8361型A/D转换器ADS8361是TI公司生产的双通道、四路、模拟差分输入、16 bit同步采样串行A/D转换器。

4路模拟差分输入分成2组,每组各有1个A/D 转换模块,可同时采样;对每个输入最快可以实现500 ks/s的采样率,即2 μs就完成1次A/D采样。

采样后的数据由串行接口输出,这对于具备同步串行接口的大多数DSP是十分实用的,DSP的总线可以挂接多种其他设备,在高速延续采样的过程中,DSP的串口和总线可以互不影响地自立工作。

ADS8361在采样频率率为50 kHz时,有80 dB的共模抑制,这在强噪声环境中十分重要。

ADS8361需要模拟和数字电压分离供电,考虑到与外部的匹配,所以模拟部分挑选5 V供电,数字部分与DSP的I/O 电压全都,挑选3.3 V供电。

工作时既可以用法内部2.5 V参考电压,也可以由外部提供参考电压。

差分模拟输入信号的电压范围为±2.5V。

ADS8361采纳SSOP-24封装。

CS引脚是ADS8361的片选;Ml、M0、AO 引脚用于挑选采样通道和数据通道;RD引脚为读取数据引脚,CONVST 引脚是A/D转换脉冲,在用法中应将RD与CON-VST引脚相连;CLOCK 引脚用于输入采样时钟(与下文中FPGA输出的LK相连);2个通道的第1页共5页。

车辆油耗监控系统设计方案

车辆油耗监控系统设计方案一、需求分析现代车辆运营面临着成本控制、司机行为规范等问题,因此需要一种有效的方法来管理车辆管理,需要一个系统来监控和管理车辆的油耗情况,以提高经济效益并为车主提供帮助。

该系统应满足以下要求:•实时监控车辆的油耗•统计车辆的里程数、平均油耗、行驶路线、时间等信息•提供数据报表以帮助对车辆油耗的分析•能够及时发现和报警车辆异常情况,如油耗过高过低等问题,以及近期维修保养计划等二、系统设计方案1. 组件•设备端:包含车辆油耗监测设备和GPS导航设备。

监测设备用于收集车辆油耗信息,GPS导航设备用于收集位置信息。

•服务器端:用于接收和存储设备端发送的数据,并进行数据处理和展示。

•移动端:提供远程监控和管理功能,包括车辆位置,车辆油耗情况等信息。

此外,移动端还应提供数据分析和报表功能。

2. 设备端设备端主要由车辆油耗监测设备和GPS导航设备组成。

监测设备应能够实时监测车辆的油耗情况,并将数据发送到服务器。

GPS导航设备用于收集车辆位置信息,以便在移动端上实现地图展示。

两个设备可以通过蓝牙或Wi-Fi进行数据通信。

3. 服务器端服务器端主要由数据库、Web服务器和应用程序组成。

数据可以使用MySQL或MongoDB数据库存储。

Web服务器上运行的应用程序将收集设备端发送的数据,并进行数据处理、图形化展示和数据分析。

应用程序还应根据预定义的规则发送通知和报警信息给用户。

4. 移动端移动端可以是Android或iOS应用程序。

它们应该能够与服务器建立通信以接收车辆位置、油耗等信息。

移动端还应该提供数据分析和报表功能。

此外,应用程序还可以提供一些管理功能,如增加或删除车辆,设置警告规则等。

三、系统优点•实时监测:车辆管理人员可以实时监测车辆的油耗情况,及时发现问题并及时处理。

•安全性高:系统在数据传输和存储方面非常安全,且支持加密传输和身份验证等安全功能。

•方便远程管理:管理员可以通过移动端实现远程监控车辆位置、油耗等情况。

多通道、高精度电能质量实时监测系统的数据采集.

多通道、高精度电能质量实时监测系统的数据采集(方案简述)1. 简述数据采集作为多通道、高精度电能质量实时监测系统研究的一个重要环节,直接决定整个监测系统的实现与否。

通常来说,数据采集模块的功能是实现电网信号的转换和数字化,把电网上的高电压、大电流信号转换成0到5V的低压信号;然后把模拟信号转换为数字信号,传输给微处理器。

一般包括以下几个部分:一. 信号调理模块:1.信号电平转换,2.抗混叠滤波,3.信号隔离;二. A/D转换模块:1.A/D转换,2.A/D芯片与微处理器的连接;三. 频率测量模块:工频信号频率的测量。

四.采集数据的存储:以适当的方式存储采集到的工频信号序列,以方便下一步的分析。

本系统中,如前文所述,抗混叠滤波部分由基于FPGA器件的硬件滤波器完成,并且工频信号的信号调理,有很多现成的模块,可以直接拿来使用,因此在此也不作讨论。

在这里,仅仅讨论A/D转换模块、频率测量模块和采集数据的存储这三个部分,解决多通道、高精度电能质量实时监测系统的数据采集中的关键问题:1. 6个三相测点,共48路工频信号的数据采集;2. 对48路工频信号无相差、不间断采样;3. 实时工频信号频率的测量,工频信号每个周波测量频率一次,频率测量精度小于千分之一;4. 辨识每路工频信号的每个周波采样序列,并分别存储,以方便后续分析。

下面,就A/D转换模块、频率测量模块和采集数据的存储部分分别讨论,以解决上述问题。

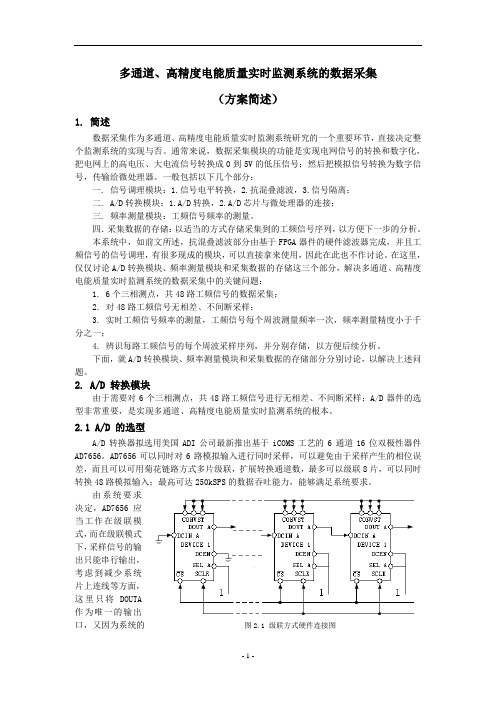

2. A/D 转换模块由于需要对6个三相测点,共48路工频信号进行无相差、不间断采样;A/D器件的选型非常重要,是实现多通道、高精度电能质量实时监测系统的根本。

2.1 A/D 的选型A/D转换器拟选用美国ADI公司最新推出基于iCOMS工艺的6通道16位双极性器件AD7656。

AD7656可以同时对6路模拟输入进行同时采样,可以避免由于采样产生的相位误差,而且可以可用菊花链路方式多片级联,扩展转换通道数,最多可以级联8片,可以同时转换48路模拟输入;最高可达250kSPS的数据吞吐能力,能够满足系统要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

型钷孕匾罐眍H竺

图1 油耗监控系统数据采集器基本架构 油量传感器信号1:l通道

(3)光耦隔离器件TLP521—2 rII瞒2l是可控制的光电藕合器件,光耦以光信 号为媒介来实现电信号的狙合与传递,输入与输出 在电气上完全隔离,具有抗干扰性能强的特点。

3数据采集电路设计与实现

3.1

多通道油量采集电路的设计

2012牟第4期

文章编号:1009—2552(2012)04—0059—03

中图分类号:7I玛11

文献标识码:A

油耗监控系统中的多通道数据采集电路设计

王

昕1,王

坚2,赵荣泳2,苏

强2

(1.安徽天源物流有限公司,蚌埠233000;2.同济大学,上海200092)

摘要:现有大型物流乘用车的汽车油量传感器种类多样,传感器电阻范围不一,信号源也有 所不同,且组合仪表高度集成,维护成本较高。为了解决大型物流乘用车油量信号的不统一问 题,介绍了采用“HAl72358运算放大器一ADC0831一A鸭9S52”低成本、成熟电路架构设计方 案,设计适应主流油量信号的多通道数据采集电路,使油耗监控系统广泛应用于不同种类的货 运车辆。同时,采用光耦芯片,实现信号隔离保护和里程数据采集,为企业管理人员对油耗的 分析与评估提供了切实可靠的行车油耗和里程数据。 关键词:多通道;数据采集;监控系统;汽车油耗;单片机 Fuel

}n17358

图3数据采集电路实物

(下转第64页)

万方数据

一6l一

量。并在以下几个方面进行了改进:

String

fs=t-』le.getN锄e();

(1)采用了先进的积件开发方式。充分发挥了 其在积件实库中的优势。从而可以节省时间进行教 学,提高教学质量。 (2)利用集体备课模块,使得系统的交互性大 大提高。 (3)采用了先进的Web应用开发模式—JSP+ JavaBeans模式。使得课件得以在web中轻松实 现,并在其它组合平台开发的课件具有更好的重

2设计电路基本器件

为保证尽量少对车辆的改造,本系统采用汽车

原装的燃油传感器,放大器选择HAl7385,A/D转 换模块选择ADC0831,光耦隔离器则选用TU巧21, 单片机选择A碾9s52。 (1)电压放大器件HAl7358 HAl7358具有双重通道放大器,可同时处理两 组电压信号;电源供电采用单电源,易于实现;可处 理的电压输入范围大;频率和输入偏置电流具有温 度补偿功能,被广泛的应用于控制等系统。 (2)A/D转换器件ADC083l 芯片ADc0831是逐次逼近型8位A/D转换 器,易于与微处理器连接;采用5V电压供电,易于 实现;具有单输入通道,可操作电压范围0~5V;管 脚REF一般设置为Vcc以设置电压的输入信

TianlrI啪Lo醇s吐髂Co.,Ltd.,Bengbu 233000,Chi酏;2.Ton翻i

are

univ锻siIy,shangh啦200092,Chi岫)

is not

Abs№ct:Ther{e

sources are

vari伽s哆pes

of auto fuel sensor8,山e

resist衄ce r蛐ge

油耗监控系统中数据采集电路的设

数据采集系统主要电子燃油传感器、电压放大

计思路

收稿日期:201l一09—22

基金项目:上海市节能减排科技支撑熏大项目(09Dzl2033∞);上

海市科委基础研究重点项目(10JCl415200);上海市制

造业信息化专项(10Dzll22402)

作者简介:王昕(1954一).男,本科,安徽天源物流有限公司总经

di自ferent.what’s more,tIle instmment cIuster ig

highly

inte磬.ated a且d山e cost of mainten毗lce

sensor

is expensive.In order t0 solve the pmbkm t|Iat t|Ie logistics vehicle fuel

co璐叫nption mollitoring system iII the mIdti-chaImel

data acquisition circIlit design wANG xinl,w-ANG Ji肌2,zHAO Rong—yon92,su

Qian矿

staIldardized叽d tlle

(1.AnhlIi

a

low—c08t and

t0

aI.chitecture

de8ign

multi—cha耻el data

chip for

forⅡle

acquisition

circuit

ad印ted

mileage

t11e main8缸e8m fuel

can

sigrlal.While,using opt0一coupler

油

图2数据采集电路原理

一60一

万方数据

采集器数据采集电路原理如图2所示,主要由 多通道油量采集电路和里程采集电路两部分构成, 这两部分既相互独立同时又由单片机来控制进行数 据采集和存储。油量采集电路的设计根据目前主流 油量传感器的电压信号设计了3个通道的输入。每 个输入端口对应于不同传感器的电压信号,即1:1 通道、2:l通道、1:2通道,如图2所示。 在多通道油量采集电路中,放大电路的设计选 择芯片HAl7358,芯片HAl7358是双通道电压放大 器,可满足需要对多电压参数放大的需要;电源供电 简单方便,电压放大精度高。放大器HAl7358共有 8个管脚,管脚1、2、3分别是电压放大通道l的电 压输出、电压输入负极和电压输入正极。在电路连 接中管脚1输出模拟电压信号,管脚2和3分别连 接地和汽车油量传感器电压信号输出¨J。对于1:1 通道,即油压传感器电压信号范围为0到5V时,则 不通过放大器,将信号直接接入ADC083l;对于2:l 通道,即油压传感器电压信号范围为5V到10V时。 则采用R4和R5分压原理将信号缩小到1/2,再接 入ADc083l,因而R4与I{5的阻值必须相等,阻值 为1M左右较好;对于l:2通道,即油压传感器电压 信号范围为。到2.5V时,需要把备用通道和l:l通 道连接起来(图2虚线所示),这样形成一个基于 HAl7385的放大电路,经计算此时的电压放大倍数 Ad为:Ad=l+R1/王12,在实际应用中Rl。R2选用2 个10k的电阻,R3为lOk的限流电阻,R6为lM的 下拉电阻。应当注意的是任意一台汽车,只适用于 一个信号通道,当使用l:2信号通道时,必须把备用 通道和l:l通道连接起来,否则会导致采集电路无 法工作。在使用l:2通道时,电压放大器和模数转 换器之间Rl起到限流作用。防止电流过大烧坏器 件,R4与C2组成低频滤波电路。 模数转换模块选择芯片ADc0831,ADC083l共 有8个管脚,管脚1为芯片的片选信号,低电平有 效,通过单片机对此管脚的控制实现数据的实时采 集,管脚2和3是电压信号输入的正极和负极,即放 大器输出的电压信号的输入端;管脚6和7分别为 数据输出端和时钟信号端,与单片机连接进行数字 信号的输出和时钟的控制。 3.2里程采集电路的设计 在设计里程采集电路之前先了解一下汽车里程 表的相关信息,主要是了解汽车里程的速比,里程信 号源以及如何采集里程信息。车速里程表的速比表 示的是:车速里程表转轴在汽车行驶一公里时所转 过的转数哺J。若某车车速里程表采用霍尔型非接

触式转速传感器。即这种车速里程表转轴每转一 圈,霍尔传感器将感应发出8个脉冲。现在以速比 为1:624的车型为例,汽车行驶一公里,则霍尔传感 器发出的脉冲数共为8×624=4992个,或者说,每 个脉冲代表了I/4992公里的里程。这些脉冲信号 就是里程信号源,也是采集器需要记录的里程信息。 将这些脉冲信号通过Ⅱ巧2l的隔离电路转换成5V 的脉冲信号,然后将这些脉冲当作单片机计数器.ID (即单片机的P3.5口)的计数脉冲输入,每个脉冲 使计数器.ID中断一次,并通过.ID中断服务程序对 每个脉冲进行计数,这样,当计满4992时.表明汽车 行驶了l公里,然后通过单片机的程序设计再给累 计单元加一,并存人EEPROM单元,即可实现里程 计数功能。 在里程采集电路设计中,隔离器件选择低成本 的东芝光耦隔离器Ⅱ瞄2l一2,如图2所示,R7,R8 起限流作用,其值选择在lk到1.5k即可,R9是单 片机10口(P3.5口)的下拉电阻选用10k电阻。 3.3里程采集电路的实现 下图展示了实际应用中,使用l:2通道接入数据 采集器。图3中所示的黄色导线将备用通道和1:1端 口连接起来而使电路形成l:2通道,因而1:2油压输 人端接入汽车油压传感器的输出端。需要说明的是: (1)电路中所用的电源的来源于汽车的24V电 源,因而加入了由稳压管7812和7805构成的电压 转换模块,以给单片机等芯片提供5V电源驱动电 压,这里不详细赘述。 (2)里程模块的输入端是从PCB电路板背面引 出的一根导线,图3中未显示出来。 (3)备用端口只有在使用l:2油压输入端时才 使用,且必须和l:l端口用导线连接起来以形成1:2 的放大电路,否则不能正常采集数据;而使用1:l端 口和2:l端口时不需要使用到备用端口,此时只需 将其处于悬空状态即可。

理,研究方向为企业信息化。

一59—

万方数据

电路、低通滤波电路、A/D转换模块、里程采集电路 和单片机组成,如图l所示。目前一般对传感器的 理解是指非电物理量与电量的转换,即传感器是将 被测的非电物理量输出的一种装置胆J。传感器将 汽车油量信号转换为连续变化的模拟电压信号;针 对不同的车型转换后的电压值的不同,通过电压放 大器将此电压值转化为系统可测量的范围内的值; 然后通过低通滤波电路降低噪声信号,实现信号保 真;单片机是一个数字系统,仅能够对数字量进行检 测、运算和控制,为了实现单片机对油量模拟电压信 号的测量,在单片机前设计A/D转换器,实现电压 模拟量与数字量之问的转换p1。在油耗监控系统 中,结合里程来评估油耗信息是必要的,因而在数据 采集器中设计了一个里程采集电路。由于汽车里程 脉冲是24V的脉冲信号,而用光耦隔离器构成一个 光耦隔离电路对其实现隔离转变,以确保里程信号 的正常采集和电路的安全工作。